Изобретение относится к сорбционным технологиям и может быть использовано для восстановления свойств древесного активного угля и его повторного применения в производстве.

Известен способ регенерации древесного активного угля (д.а.у.), включающий нагревание угля и обработку экстрагентом - водяным паром (см. пат. РФ №2167103, кл. С01В 31/08 от 22.05.2000, опубл. 20.05.2001).

Недостатками этого способа являются высокая энергозатратность и малое число (1-2) повторных циклов регенерации, которые может выдержать д.а.у. из-за разрушающего действия на гранулы адсорбента водяного пара высоких параметров (до 660-700°С) (см. Масагутов P.M., Морозов Б.Ф., Кутепов Б.И. Регенерация катализаторов в нефтепереработке и нефтехимии. - М., Химия, 1987, 144 с.).

Наиболее близким по технической сущности и количеству совпадающих признаков является способ регенерации адсорбентов, в том числе и угольного, включающий нагревания д.а.у. до Т≥Ткр и обработку экстрагентом, находящимся под давлением Р>Ркр (где Ткр - критическая температура используемого экстрагента и Ркр - критическое давление используемого экстрагента) (см. пат. GB №1522352, 23.08.1978, B01D 53/02, 10 с.).

Указанный способ осуществляют с помощью устройства, состоящего из дроссельного устройства, сепаратора, компрессора или насоса, клапана отбора, адсорбер-экстрактора, верхний конец которого соединен с входом дроссельного устройства, выход которого подсоединен к входу сепаратора, верхний выход сепаратора соединен с входом компрессора или насоса, нижний выход сепаратора соединен с клапаном отбора, выход компрессора соединен с нижним концом адсорбер-экстрактора.

Недостатками этого способа и устройства являются длительное время регенерации адсорбента, а следовательно, большой расход энергии и невозможность регенерации д.а.у. в мелкодисперсном виде.

Задачей изобретения является сокращение времени регенерации адсорбента из д.а.у. с одновременным уменьшением расхода энергии и регенерация д.а.у. в мелкодисперсном виде.

Задача достигается тем, что способ регенерации д.а.у., включающий нагревание д.а.у. и обработку его экстрагентом, находящимся под давлением, согласно изобретению ведут при температуре (1-1,2)Ткр и давлении (1-5)Ркр, при этом направление потока экстрагента через слой д.а.у. устанавливают нисходящим при Re≤20 и восходящим при Re>20, где Re=(w·d)/γ, w - скорость движения экстрагента, d - внутренний диаметр канала прохождения экстрагента, γ - кинематическая вязкость среды.

Техническая задача также достигается тем, что в устройстве для проведения регенерации д.а.у., содержащем дроссельное устройство, сепаратор, компрессор или насос, клапан отбора, адсорбер-экстрактор, верхний конец которого соединен с входом дроссельного устройства, выход которого подсоединен к входу сепаратора, верхний выход сепаратора соединен с входом компрессора или насоса, нижний выход сепаратора соединен с клапаном отбора, выход компрессора или насоса соединен с нижним концом адсорбер-экстрактора, дополнительно установлены клапаны в соединениях между адсорбер-экстрактором и дроссельным устройством, а также между компрессором или насосом и адсорбер-экстрактором, при этом верхний конец адсорбер-экстрактора через клапан соединен с выходом компрессора или насоса, а нижний конец адсорбер-экстрактора через клапан соединен с входом дроссельного устройства.

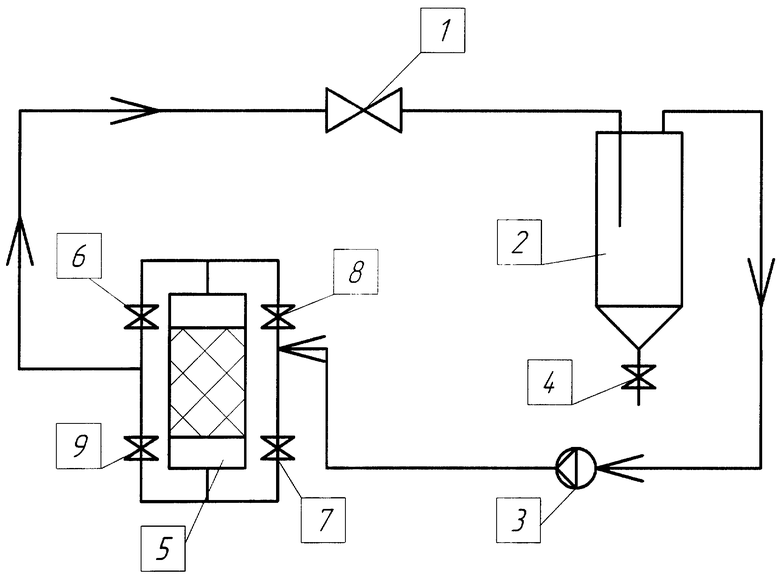

На чертеже представлена схема устройства для регенерации д.а.у., где 1 - дроссельное устройство, 2 - сепаратор, 3 - компрессор или насос, 4 - клапан отбора, 5 - адсорбер-экстрактор, 6-9 - клапаны. В табл.1 приведено изменение массы активного угля в зависимости от времени экстракции. В табл.2 приведены результаты хроматографического анализа спирта с растворившейся частью загрязнителей и битумом.

Способ осуществляется следующим образом. Д.а.у. загружают в адсорбер-экстрактор. Адсорбер-экстрактор герметизируют и нагревают до температуры (1-1,2)Ткр. Затем клапаны 6-9 устанавливают в открытое или закрытое положения для обеспечения требуемого направления потока в зависимости от расхода экстрагента, а следовательно, в зависимости от числа Re потока в адсорбер-экстракторе. При Re≤20 устанавливают нисходящее направление потока, а при Re>20 - восходящее. Далее устройство заполняют экстрагентом. Включают компрессор или насос 3, которые обеспечат давление экстрагента, проходящего через слой д.а.у. в пределах (1-5)Ркр. Проходя через слой д.а.у., экстрагент растворяет в себе ранее поглощенные адсорбентом вещества. Далее экстрагент с растворенными веществами проходит через дроссельное устройство 1. За дроссельным устройством давление падает, растворяющая способность экстрагента снижается. При этом происходит отделение экстрагента от растворенных веществ. В сепараторе 2 отделенные вещества выпадают на дно, а экстрагент поступает на вход компрессора или насоса 3. Далее экстрагент поступает в адсорбер-экстрактор 5, и процесс повторяется.

Для возможности изменения направления потока экстрагента с нисходящего на восходящий или наоборот устройство снабжено клапанами 6-9, а адсорбер-экстрактор через клапаны соединен верхним концом с выходом компрессора или насоса, а нижним концом с входом дроссельного устройства. В зависимости от числа Re потока экстрагента в адсорбер-экстракторе 5 его направление устанавливают нисходящим или восходящим. В ходе исследований установлено, что для регенерации д.а.у. требуется существенно меньше времени, а следовательно, меньше затрат энергии, если при Re≤20 поток нисходящий, а при Re>20 поток восходящий. Целесообразность варьирования скорости и направления потока экстрагента обусловлена тем, что при малых числах Re направление движения экстрагента, сонаправленное с действием сил гравитации, обеспечивает большую эффективность массоотдачи, а следовательно, и меньшую продолжительность осуществляемого процесса регенерации. Вышеотмеченный эффект характерен для состояния экстрагента, отвечающем асимптотической близости к окрестности критической точки, где вещества обладают аномалиями физических свойств, и, как следствие, высокой температурной неустойчивостью, способствующей легкому возникновению конвективных токов. Варьирование скорости движения экстрагента и направления потока экстрагента позволяет регенерировать д.а.у., в том числе и в мелкодиспергированном виде. Степень загруженности рабочего объема адсорбера-экстрактора, а соответственно и гидравлическое сопротивление, вынуждают в конкретных случаях реализовывать режимы движения, характеризуемые некоторым диапазоном изменения чисел Re. При этом можно исключить возникновение поршневого эффекта, который прекращает циркуляцию экстрагента в устройстве.

Для выявления влияния числа Re потока экстрагента в адсорбер-экстракторе и направления потока экстрагента на интенсивность массообменного процесса были проведены исследования. Результаты даны ниже в табл. 1 и 2.

Как видно из табл.1, при скоростях экстрагента, соответствующим числам Re: 4,6 и 13, наблюдается существенное расхождение в изменении массы д.а.у. для восходящего и нисходящего направлений потока экстрагента. Большие значения изменения массы д.а.у. наблюдаются для нисходящего направления потока экстрагента. А при скорости, соответствующей числу Re≈20, такого расхождения не наблюдается. Отсюда следует, что при правильном выборе направления потока экстрагента можно до двух раз уменьшить время регенерации д.а.у., а следовательно, в два раза уменьшить расход энергии.

Сброс растворенных в экстрагенте загрязнителей активного угля проводят в этиловый ректификованный спирт высшей очистки по ГОСТ Р 51652-2000. Для этого собранные в донной части сепаратора загрязнители растворяют в спирте.

В результате регенерации из активного угля выделена вязкая жидкость желтого цвета, которая частично растворяется в спирте. Нерастворившаяся часть представляет собой мутную жидкость белого цвета, плотностью выше, чем у спирта. Нерастворившаяся часть загрязнителей - это битум. Химический состав растворившихся в спирте продуктов, выделенных из активного угля в результате очистки, определен по хроматограммам и приведен в табл.2.

По хроматограммам идентифицировались только вещества, содержание которых в водке лимитируются ГОСТ 5363-93.

Проведенные эксперименты, в том числе по растворимости отдельных компонентов органических примесей, содержащихся в спиртоводной сортировке (сивушные масла, спирты, эфиры), показали их хорошую растворимость даже при низких температурах и давлениях. Следовательно, можно сделать вывод, что для полной регенерации д.а.у., отработанного в ликеро-водочном производстве, достаточным является диапазон температур (1-1,2)Ткр и интервал давлений (1-5)Ркр. Эффективность сверхкритического экстракционного процесса в этом диапазоне параметров состояния подтверждается также известной особенностью вещества - резким изменением физических свойств веществ, в том числе, резким увеличением их растворяющей способности. Низкие параметры состояния экстрагента мало влияют на механическую прочность адсорбента, что обеспечивает его многоразовое использование.

В качестве экстрагентов для полной регенерации д.а.у. хорошо подходит диоксид углерода и CO2+(3-5)% мольных С2Н5ОН, имеющие низкую стоимость и невысокие параметры критической точки по сравнению с другими экстрагентами. Значения Ткр и Ркр смеси CO2+С2Н5ОН можно определить из статьи (ZHU Hugang and all // Chinese J. Of Chem. Eng., 9(3). 2001. 322-325 р). Так, согласно этой статьи, для CO2+5% мольных С2Н5OH значения Ткр и Ркр будут равняться соответственно 313К и 8,9 МПа.

Пример 1. Берут 5 кг отработанного в водочном производстве активного угля БАУ-А и подают его в адсорбер-экстрактор, который герметизируют. Адсорбер-экстрактор нагревают до температуры 35°С и заполняют диоксидом углерода под давлением 9 МПа. С помощью дроссельного устройства устанавливают скорость потока экстрагента в адсорбер-экстракторе, соответствующую числу Re=5. Направление потока CO2 в адсорбер-экстракторе устанавливают нисходящим. Процесс регенерации ведут в течение 7 часов.

Полученный регенерированный уголь БАУ-А очищен от веществ, содержание которых в водке лимитируется ГОСТ 5363-93.

Пример 2. Проведение процесса, как в примере 1, за исключением того, что устанавливают скорость потока экстрагента в адсорбер-экстракторе, соответствующую числу Re=13. Процесс регенерации ведут в течение 5,5 часов.

Полученный регенерированный уголь БАУ-А очищен от веществ, содержание которых в водке лимитируется ГОСТ 5363-93.

Пример 3. Проведение процесса, как в примере 1, за исключением того, что устанавливают скорость потока экстрагента в адсорбер-экстракторе, соответствующую числу Re=20. Процесс регенерации ведут в течение 4 часов.

Полученный регенерированный уголь БАУ-А очищен от веществ, содержание которых в водке лимитируется ГОСТ 5363-93.

Пример 4. Проведение процесса, как в примере 1, за исключением того, что устанавливают скорость потока экстрагента в адсорбер-экстракторе, соответствующую числу Re=30 и направление потока устанавливают восходящим. Процесс регенерации ведут в течение 3 часов.

Полученный регенерированный уголь БАУ-А очищен от веществ, содержание которых в водке лимитируется ГОСТ 5363-93.

Пример 5. Проведение процесса, как в примерах 1-4, за исключением того, что к диоксиду углерода добавляют 3% мольных С2Н5OH, адсорбер-экстрактор нагревают до температуры 40°С и процесс регенерации ведут в течение 5,5; 4,5; 3; 2,5 часов соответственно.

Полученный регенерированный уголь БАУ-А очищен от веществ, содержание которых в водке лимитируется ГОСТ 5363-93.

Невысокие параметры критической точки и небольшой диапазон температур и давлений, при которых используются экстрагенты для регенерации д.а.у., позволяют существенно экономить энергию. Расчеты показывают, что по сравнению с регенерацией д.а.у. водяным паром при температуре 660-700°С предлагаемый способ позволяет в 1,5-2,5 раз уменьшить энергозатраты.

Совокупность проведенных экспериментов позволяет сделать вывод о том, что предлагаемый способ позволяет не только очистить активный угль БАУ-А от веществ, содержание которых в водке лимитируется, но и повысить адсорбционную емкость д.а.у. на 10-20% (по сравнению с первоначальной, табл.2), что, по-видимому, обусловлено улучшением пористости структуры за счет дополнительного удаления битума и других предельных и непредельных углеводородов, оставшихся при изготовлении адсорбента, и снижением окислительности угольной поверхности.

Из изложенного следует, что каждый из признаков заявленной совокупности в большей или меньшей степени влияет на достижение поставленной задачи, а именно сокращение времени регенерации адсорбента из д.а.у., в частности отработанного в ликероводочном производстве, с одновременным уменьшением расхода энергии и регенерация д.а.у. в мелкодисперсном виде.

Изменение массы д.а.у. в зависимости от времени экстракции, числа Re и направления потока экстрагента в адсорбер-экстракторе при Р=9,0 МПа и t=34°С

Выход загрязнителей д.а.у. при скорости CO2, соответствующем Re=13, нисходящем его направлении и времени экстракции 3 часа

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ ПОРИСТОЙ МАТРИЦЫ ОТ ЖИДКИХ И ТВЕРДЫХ ОТЛОЖЕНИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2348447C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МОЛИБДЕНА ИЗ ПРОДУКТОВ КАТАЛИТИЧЕСКОГО ЭПОКСИДИРОВАНИЯ ОЛЕФИНОВ ОРГАНИЧЕСКИМИ ГИДРОПЕРОКСИДАМИ | 2007 |

|

RU2367609C2 |

| СПОСОБ УТИЛИЗАЦИИ ОТХОДА ПРОЦЕССА КАТАЛИТИЧЕСКОГО ЭПОКСИДИРОВАНИЯ ОЛЕФИНОВ | 2008 |

|

RU2393152C2 |

| Способ производства водки и линия для непрерывного производства водки | 1982 |

|

SU1044628A1 |

| Способ переработки нефтяного шлама (варианты) | 2020 |

|

RU2751711C1 |

| СПОСОБ ОЧИСТКИ ПРИРОДНОГО ГАЗА И РЕГЕНЕРАЦИИ ОДНОГО ИЛИ БОЛЬШЕГО ЧИСЛА АДСОРБЕРОВ | 2011 |

|

RU2525126C1 |

| СПОСОБ ПРОИЗВОДСТВА ВОДКИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2219236C2 |

| Установка сепарации и адсорбционной очистки попутного нефтяного газа на кустовых площадках | 2021 |

|

RU2777443C1 |

| Способ производства водки и линия для непрерывного производства водки | 1984 |

|

SU1193163A1 |

| Способ разделения газового потока на отдельные компоненты или фракции | 2016 |

|

RU2626354C9 |

Изобретение относится к технологиям, эксплуатирующим адсорбционные свойства древесных активных углей (д.а.у.) и может быть использовано для регенерации последних по прошествии рабочих циклов при очистке ликеро-водочных изделий, питьевой и сточной вод. Древесный активный уголь нагревают до (1-1,2)Ткр и обрабатывают экстрагентом при давлении (1-5)Ркр, где Ткр и Ркр - критические температура и давление используемого экстрагента, соответственно. При этом направление потока экстрагента устанавливают нисходящим при Re≤20 и восходящим при Re>20. Регенерацию осуществляют в устройстве, содержащем дроссельное устройство, сепаратор, компрессор или насос, клапан отбора, адсорбер-экстрактор, верхний конец которого соединен с входом дроссельного устройства, выход которого подсоединен к входу сепаратора. Верхний выход сепаратора соединен с входом компрессора или насоса. Нижний выход сепаратора соединен с клапаном отбора. Выход компрессора или насоса соединен с нижним концом адсорбер-экстрактора. Дополнительно между адсорбер-экстрактором и дроссельным устройством, между компрессором или насосом и адсорбер-экстрактором установлены клапаны, при этом верхний конец адсорбер-экстрактора через клапан соединен с выходом компрессора или насоса и нижний конец адсорбер-экстрактора через клапан соединен с входом дроссельного устройства. Технический результат - сокращение времени регенерации угля с одновременным уменьшением расхода энергии, возможность регенерации угля в мелкодисперсном виде и многоразовое его использование. 2 н.п. ф-лы, 1 ил., 2 табл.

| Устройство для изготовления обмотки электрических машин | 1987 |

|

SU1522352A2 |

| СПОСОБ РЕГЕНЕРАЦИИ ДРЕВЕСНОГО АКТИВНОГО УГЛЯ | 2000 |

|

RU2167103C1 |

| СПОСОБ ОЧИСТКИ ТЕХНОЛОГИЧЕСКИХ РАСТВОРОВ И СТОЧНЫХ ВОД ОТ ОРГАНИЧЕСКИХ ВЕЩЕСТВ | 1996 |

|

RU2110480C1 |

| US 5863852 А, 26.01.1995 | |||

| US 5998324 А, 07.12.1999. | |||

Авторы

Даты

2007-05-27—Публикация

2005-08-18—Подача