Изобретение относится к области нефтехимии, конкретно к процессу выделения молибдена из продуктов каталитического эпоксидирования олефинов органическими гидропероксидами.

Известен способ извлечения молибдена из реакционной смеси после эпоксидирования олефинов органическими пероксидами путем обработки их водными растворами щелочных агентов (Патент США №3523956, МПК В01J 23/92, опубл. 1970).

Способ имеет такие недостатки, как большие потери целевых продуктов, хорошо растворимых в воде, а также загрязнение ими водной фазы, содержащей молибден, что в свою очередь затрудняет регенерацию катализатора.

Известен способ извлечения молибдена из продуктов каталитического эпоксидирования водонерастворимым третичным амином (Патент США №543965, МПК В01D 11/00, опубл. 08.08.95). Извлечение молибденового катализатора из смеси реакции эпоксидирования проводится при помощи обработки водным раствором каустической соды. Отработанный щелочной поток обрабатывается кислотой (соляной, серной, фосфорной, муравьиной и т.п.) до значения рН 2 и ниже. После разделения фаз органический слой направляется на переработку, а кислотно-водный слой, содержащий растворенный молибден и натрий, промывается органическим растворителем и направляется на экстракцию третичным амином (5%-ным раствором в этилбензоле). Количество молибдена после экстракции уменьшается от первоначального содержания более 1000 ррм до 20 ррм и ниже. Далее экстракт направляется на стадию реэкстракции щелочным соединением (водными растворами щелочи, гидроксида натрия, гидроксида аммония и т.п.). Экстрагент регенерируется 15%-ным водным раствором гидроксида натрия и возвращается в повторный цикл для многократного использования. Степень извлечения молибдена составляет 97,99 мас.%.

Недостатком данного способа является использование токсичного, дефицитного, дорогостоящего импортного экстрагента, а также многостадийность процесса.

Известен способ извлечения молибдена эпоксидированием олефинов органическими гидропероксидами путем обработки кубового продукта водно-спиртовой смесью, содержащей спирт в количестве 0,01-50 мас.% (А.С. СССР №485754. МПК В01J 11/02. опубл. 30.09.75). Кубовый продукт, полученный в результате разделения продуктов эпоксидирования β-изоамилена гидроперекисью третичного амила, содержащегося в окисленном изопентане, содержит 0,4 мас.% молибдена. Определение молибдена проводят колориметрическим методом. В качестве спирта используют одно- или многоатомные спирты или их смеси. Степень извлечения молибдена в водно-спиртовую смесь составляет 90-95%. Полученный водно-спиртовой слой упаривают. Остаток представляет собой окрашенную в темно-коричневый цвет вязкую жидкость, хорошо растворяющуюся в органических растворителях и содержащую от 3,85 до 5,9 мас.% молибдена. Время экстракции достигает от 4 минут до 1 часа и температура процесса изменяется от 0 до 80°С. Все эти факторы усложняют технологию.

Известен также способ извлечения молибдена, содержащегося в кубовых остатках после эпоксидирования олефинов органическими гидроперекисями, посредством экстракции водным раствором органической кислоты: уксусной, муравьиной, пропионовой, масляной с концентрацией 0,01-2 мас.% (А.С. СССР №491398, МПК В01J 11/02, опубл. 15.11.75). Катализатор эпоксидирования содержит металл переменной валентности и может быть извлечен из кубовых продуктов всевозможными органическими гидроперекисями, содержащими от 3 до 100 мас.% основного вещества. Объемное соотношение кубового остатка, содержащего молибденовый продукт, к экстрагенту составляет от 10:1 до 1:20. Процесс экстракции осуществляют при 10-80°С в течение интервала времени от 1 мин до 1 ч. Полученный водный экстракт упаривают, образующийся при этом остаток представляет собой окрашенную в темно-коричневый цвет вязкую жидкость, растворяющуюся в органических растворителях и содержащую 5,5 мас.% молибдена. Содержание молибдена определяют колориметрически. Выделенный молибденсодержащий продукт может быть использован как рецикловый катализатор или может быть выделено металлсодержащее соединение.

Однако не при всех указанных выше условиях экстракции происходит достаточно полное извлечение молибденсодержащего продукта, оно может составлять только 93%. Кроме того, высокое объемное соотношение кубового остатка к экстрагенту, необходимость регулирования температуры, длительность процесса экстракции усложняют технологию извлечения катализатора.

Известен также способ извлечения молибдена из продуктов каталитического эпоксидирования после удаления из эпоксидата целевого эпоксисоединения и побочно образующегося спирта (соответствующего гидроперекиси), при этом молибден выделяют в виде твердого молибденсодержащего осадка (Патент США №4317801, МПК С01G 39/06, опубл. 1982). Кубовый продукт, содержащий молибден и высокомолекулярные органические соединения, подвергают жидкостной экстракции водой. Отработанный катализатор и водорастворимые органические соединения переходят в водный слой. После разделения фаз в водную фазу при нагревании добавляется сероводород или водорастворимая соль сульфида (сульфид натрия, магния, калия, кальция или аммония). Предпочтение отдается сульфиду натрия, который можно добавлять в твердом виде или растворенным в воде, сероводород может быть добавлен прямо в смесь. Осаждение молибдена достигается при молярном отношении Н2S или Na2S к Мо, равном 10:1, при температуре от 50 до 125°С, времени осаждения до 3 часов. Твердый молибденовый осадок отделяется фильтрацией, центрифугированием или декантацией жидкости. Степень осаждения молибдена при нагревании до 50°С в течение 1 часа при атмосферном давлении составляет 31,72%, при нагревании до 100°С в течение 1 часа под вакуумом составляет 72,07%, при 25°С в течение 16 часов под вакуумом составляет 52,76%.

Недостатком данного способа является продолжительное время осаждения молибдена с низкой степенью извлечения.

Наиболее близким к предлагаемому является способ извлечения молибдена из продуктов каталитического эпоксидирования олефинов органическими гидропероксидами, включающий обработку тяжелой фракции эпоксидата раствором щелочи, обработку образующегося отработанного щелочного потока экстрагентом с последующим осаждением молибденсодержащего соединения (в частности, трисульфида молибдена). В качестве осадителя трисульфида молибдена используют сернисто-щелочные стоки производств олефинов пиролизом углеводородного сырья (см. пат РФ №2268885, кл. С07D 301/19 от 15.11.2004, опубл. 27.01.2006, бюл. №3).

Недостатком этого способа является зависимость степени извлечения от состава сернисто-щелочных стоков и состава самого отработанного щелочного потока. Поскольку сернисто-щелочной сток и отработанный щелочной поток являются отходами, их состав и количество не регламентируются и реальная степень извлечения может изменяться от 100% до 0%, что для промышленного применения недопустимо.

Задачей изобретения является сохранение высокой степени извлечения молибдена из отработанного щелочного потока независимо от состава последнего.

Поставленные задачи решаются за счет того, что способ извлечения молибдена из продуктов каталитического эпоксидирования олефинов органическими гидропероксидами, включающий обработку тяжелой фракции эпоксидата раствором щелочи, обработку образующегося отработанного щелочного потока экстрагентом с последующим осаждением молибденсодержащего соединения, осуществляют путем обработки образующегося отработанного щелочного потока экстрагентом при температуре (1-1,18)Ткр и при давлении (1,36-3,4)Ркр, при этом молибден в отработанном щелочном потоке связывают в металлорганический комплекс путем добавления лиганда.

Способ осуществляется следующим образом. Продукты реакции эпоксидирования олефинов органическими гидропероксидами разделяют методом ректификации на легкие фракции и тяжелую фракцию, содержащую молибден, а также непрореагировавший гидропероксид и продукты побочных реакций. После промывки тяжелой фракции эпоксидата раствором каустической соды от побочных продуктов окисления и от отработанного молибденового катализатора образуется отработанный щелочной поток (отход) (ЩО). Образующийся ЩО - это раствор темно-коричневого цвета, с резким запахом, плотностью 1,11-1,18 г/см3, представляет собой сложную смесь натриевых солей органических кислот, фенолятов, смолистых и других веществ (до 35%). Молибден в количестве 0,1-0,3 мас.% представлен в виде солей, преимущественно молибдата натрия (Na2MoO4). Далее в ЩО добавляют лиганд. Например, динатриевую соль этилендиамитетрауксусной кислоты (ДНЭДТА) в соотношении на 1 грамм чистого молибдена 3,25-3,5 грамм ДНЭДТА. Молибден образует устойчивые комплексы с ДНЭДТА при рН от 5 до 8, с образованием соединения, отвечающего формуле Na2Mo2O12H12C10N2·Н2О (Бусев А.И. Аналитическая химия молибдена. - М.: Издательство академии наук СССР, 1962. - 302 с.). Содержание молибдена определяется фотоколориметрическим методом.

В качестве экстрагента для извлечения молибдена из продуктов каталитического эпоксидирования олефинов органическими гидропероксидами хорошо подходят диоксид углерода, Пропан - н-Бутановая смесь, смеси Этана с н-Бутаном, н-Пентаном, н-Гексаном, н-Гептаноми, н-Октаном и др., смеси Метана с н-Бутаном, н-Пентаном, н-Гексаном, н-Гептаном, н-Октаном и др. Вещества, входящие в эти смеси и имеющие «родство» с комплексом молибдена с различными лигандами, обеспечивают высокую растворяющую способность к последним.

В качестве лиганда могут быть использованы, кроме ДНЭДТА, CYANEX-272, оксихинолин-8 или другие комплексообразующие соединения, хорошо растворимые в вышеперечисленных экстрагентах. В таблицах 1, 2 приведены зависимости растворимости молибдена от давления экстрагента.

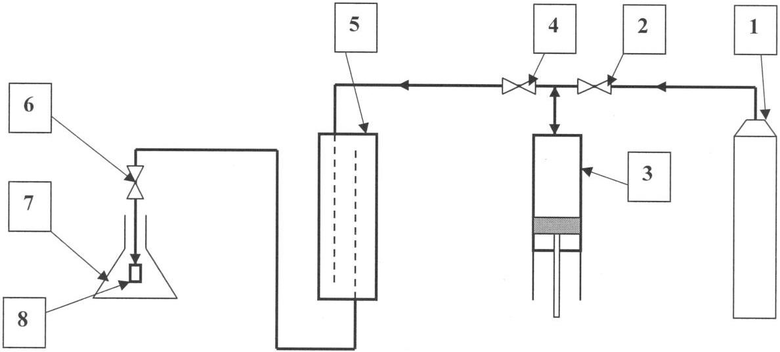

Схема устройства для проведения процесса экстракции представлена на чертеже, где 1 - баллон с сжиженным диоксидом углерода, 2, 4, 6 - вентили, 3 - компрессор или насос, 5 - экстрактор, 7 - сборник экстракта, 8 - дросселирующее устройство.

На следующих примерах описан способ извлечения молибдена из продуктов каталитического эпоксидирования олефинов органическими гидропероксидами.

Пример 1. Раствор молибдата натрия с концентрацией молибдена 4,5% загружают в экстрактор 5, в который предварительно помещен лиганд в молярном соотношении 1:1 к молибдену. Экстрактор герметизируют и нагревают до температуры (1-1,18)Ткр, при этом вентили 4 и 6 закрыты. Из баллона 1 в компрессор или насос 3 подают экстрагент путем открытия вентиля 2. Затем в экстрактор подают экстрагент под давлением (1,36-3,4)Ркр из компрессора или насоса 3, открыв вентили 4, 6 и закрыв вентиль 2. Проходя через раствор, экстрагент растворяет в себе комплекс молибдена. Далее экстрагент с растворенными веществами проходит через дроссельное устройство 8. За дроссельным устройством давление падает, растворяющая способность экстрагента снижается, при этом происходит отделение экстрагента от растворенных веществ. В сборнике экстракта 7 отделенные вещества выпадают в осадок, а экстрагент улетучивается. В экстракторе остается вода и непрореагировавший лиганд.

Пример 2. Отличается от примера 1, тем что вместо молибдата натрия в экстрактор загружают 40 мл отработанного щелочного потока с концентрацией молибдена 0,26%. Процесс экстракции проводят по методике, описанной в примере 1. В сборнике экстракта выпадает 6,5 г органической составляющей (метилфенилкарбинол, этилбензол и д.р.) и комплекс молибдена, концентрация молибдена 1,09%, степень извлечения составила 68,12%. В экстракторе после экстракции остается густая смолистая масса, содержащая натриевые соли органических кислот, тяжелые смолы, непрореагировавший лиганд и воду.

Пример 3. Отличается от примеров 1 и 2 тем, что отработанный щелочной поток обрабатывают соляной или серной кислотой до рН 5-8, при этом раствор расслаивается на водную и органическую фазу. В водной фазе содержится до 60% молибдена в виде молибдата натрия. В экстрактор загружают водную фазу. Процесс экстракции проводят по методике, описанной в примере 1. В сборнике экстракта выпадет 6,2 г органической составляющей и комплекс молибдена, концентрация молибдена 1,60%, степень извлечения составила 95,38%. В экстракторе после экстракции остается вода, содержащая натриевые соли кислот, небольшое количество тяжелых смол и непрореагировавший лиганд.

Пример 4. Отличается от примеров 1, 2, 3 тем, что в экстрактор помещают органическую фазу. Процесс экстракции проводят по методике, описанной в примере 1. В сборнике экстракта выпадает 5,9 г органической составляющей и комплекс молибдена, концентрация молибдена 0,8%, степень извлечения составила 45,38%. В экстракторе после экстракции остается небольшое количество воды, тяжелые смолы и непрореагировавший лиганд.

Пример 5. Отличается от примеров 1, 2, 3 тем, что отработанный щелочной поток перед подачей в экстрактор обрабатывают спиртовым раствором (метанол, этанол и др.) или ацетоном в соотношении 1:1. При этом молибден, находящийся в виде металлорганических комплексов с большой молекулярной массой в органической фазе, переходит в водную фазу и образует комплекс с лигандом. Обработанный щелочной поток помещают в экстрактор. Процесс экстракции проводят по методике, описанной в примере 1. В сборнике экстракта выпадает 46,5 г смеси органики, спирта и комплекс молибдена, концентрация молибдена 0,22%, степень извлечения составила 98,36%. В экстракторе после экстракции остается вода, остатки спирта или ацетона, тяжелые смолы и непрореагировавший лиганд.

Пример 6. Отличается от примера 1 тем, что в качестве лиганда добавляют соединение CYANEX-272.

Пример 7. Отличается от примеров 4, 5 тем, что в качестве лиганда добавляют соединение оксихинолин-8. Степень извлечения 98,02%.

Как показали проведенные исследования, растворимость комплекса молибдена с различными лигандами зависит только от давления и температуры экстракции и не зависит от состава сырья. На растворимость могут повлиять факторы, препятствующие образованию комплекса молибдена (сильно щелочная или сильно кислая среда, связывание молибдена в другие, более прочные органические комплексы с большой молекулярной массой). В приведенных примерах показаны способы устранения вышеуказанных факторов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УТИЛИЗАЦИИ ОТХОДА ПРОЦЕССА КАТАЛИТИЧЕСКОГО ЭПОКСИДИРОВАНИЯ ОЛЕФИНОВ | 2008 |

|

RU2393152C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МОЛИБДЕНА ИЗ ПРОДУКТОВ КАТАЛИТИЧЕСКОГО ЭПОКСИДИРОВАНИЯ ОЛЕФИНОВ | 2004 |

|

RU2268885C1 |

| СПОСОБ ПЕРЕБОТКИ ВОДНО-ОРГАНИЧЕСКОГО ОТХОДА МОЛИБДЕНОВОГО КАТАЛИЗАТОРА ОРГАНИЧЕСКОГО СИНТЕЗА | 2014 |

|

RU2584161C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МОЛИБДЕНА ИЗ ПРОДУКТОВ КАТАЛИТИЧЕСКОГО ЭПОКСИДИРОВАНИЯ ОЛЕФИНОВ | 2010 |

|

RU2453498C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МОЛИБДЕНА ИЗ ПРОДУКТОВ КАТАЛИТИЧЕСКОГО ЭПОКСИДИРОВАНИЯ ОЛЕФИНОВ | 2007 |

|

RU2335499C1 |

| Способ регенерации молибденсодержащего катализатора эпоксидирования олефинов | 1979 |

|

SU858912A1 |

| Способ выделения катализатора эпоксидирования олефинов | 1974 |

|

SU485754A1 |

| СПОСОБ ОЧИСТКИ ОТ ЛЕГКОКИПЯЩЕЙ ФРАКЦИИ УГЛЕВОДОРОДОВ ВОЗВРАТНОГО ЭТИЛБЕНЗОЛА ПРОИЗВОДСТВА ОКСИДА ПРОПИЛЕНА СО СТИРОЛОМ | 1998 |

|

RU2140896C1 |

| Способ выделения катализатора эпоксидирования олефинов | 1974 |

|

SU491398A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ РАСТВОРИМОГО КАТАЛИЗАТОРА ЭПОКСИДИРОВАНИЯ | 1996 |

|

RU2114694C1 |

Изобретение относится к области нефтехимии. Продукты реакции эпоксидирования олефинов органическими гидропероксидами разделяют на фракции. Содержащую молибден тяжелую фракцию эпоксидата промывают от побочных продуктов окисления раствором каустической соды. В образовавшийся отработанный щелочной поток добавляют лиганд для связывания присутствующего в нем молибдена в металлорганический комплекс и обрабатывают экстрагентом при температуре (1-1,18)Ткр и давлении (1,36-3,4)Ркр, где Ткр - критическая температура, а Ркр - критическое давление используемого экстрагента. Молибденсодержащие соединения осаждают из экстракта. Изобретение позволяет обеспечить степень извлечения молибдена от 45,38% до 98,36% из отработанного щелочного потока независимо от его состава. 1 ил., 2 табл.

Способ извлечения молибдена из продуктов каталитического эпоксидирования олефинов органическими гидропероксидами, включающий обработку тяжелой фракции эпоксидата раствором щелочи, обработку образующегося отработанного щелочного потока экстрагентом, отличающийся тем, что обработку образующегося отработанного щелочного потока экстрагентом осуществляют при температуре (1-1,18)Ткр и при давлении (1,36-3,4)Ркр, при этом молибден в отработанном щелочном потоке связывается в металлорганический комплекс путем добавления лиганда, где Ткр - критическая температура используемого экстрагента, а Ркр - критическое давление используемого экстрагента.

| СПОСОБ ИЗВЛЕЧЕНИЯ МОЛИБДЕНА ИЗ ПРОДУКТОВ КАТАЛИТИЧЕСКОГО ЭПОКСИДИРОВАНИЯ ОЛЕФИНОВ | 2004 |

|

RU2268885C1 |

| US 5730874 A, 24.03.1998 | |||

| US 4317801 A, 02.03.1982 | |||

| US 3931044 A, 06.01.1976 | |||

| Химическая энциклопедия | |||

| / Ред | |||

| Зефиров Н.С | |||

| - М.: Большая Российская Энциклопедия, 1998, т.5, столбцы 834-835. | |||

Авторы

Даты

2009-09-20—Публикация

2007-10-29—Подача