Изобретение относится к сельскому хозяйству, к вертикально-шпиндельным хлопкоуборочным аппаратам.

Известен хлопкоуборочный аппарат [1], содержащий два установленных на раме с образованием рабочей щели бесконечных гибких транспортера, шпиндели, выполненные в виде валов с зубчатыми шайбами, закрепленные на транспортере с возможностью вращения и с промежутками между валами, приемные камеры. Однако такая конструкция не обеспечивает переориентацию веток куста в рабочей щели, кроме того пневмосистема засасывает и направляет в бункер хлопок вместе с мелким сором и листьями непосредственно из рабочей щели аппарата.

Для повышения полноты и качества сбора хлопка хлопкоуборочный аппарат содержит рабочую щель, образованную шпинделями двух транспортеров, причем шпиндели выполнены в виде валов с зубчатыми шайбами с возможностью вращения без реверса, и приемную камеру, при этом в промежутках между смежными шпинделями и зубчатыми шайбами вдоль каждого транспортера со стороны рабочей щели размещены волнообразные сепараторы, причем промежуток между наружными диаметрами зубчатых шайб противолежащих и смежных шпинделей, образующих рабочую щель, уменьшается в сторону, противоположную движению аппарата, при этом промежуток между наружными диаметрами зубчатых шайб смежных и противолежащих шпинделей равен половине величины среднего размера раскрытой коробочки хлопка - 32 мм, а наружный диаметр зубчатой шайбы превышает двойной средний размер раскрывшейся коробочки хлопка, кроме того окружная скорость смежных шпинделей каждого транспортера увеличивается в сторону, противоположную движению аппарата. Аппарат снабжен ротационными съемниками для хлопка с зубчатых шайб с эластичными лопастями, имеющими пазы, установленными наклонно с образованием предлопастного пространства в сторону вращения в виде цилиндрической поверхности и расположенными в зазоре между зубчатыми шайбами, поверхность ротора имеет отверстия, расположенные между лопастями. Лопасти съемника изготовлены из резины. Пары противолежащих фронтальных и тыловых шпинделей, образующие вход и выход рабочей щели, установлены с промежутком для обеспечения лучшего захвата и вывода куста из рабочей щели с возможностью вращения с окружной скоростью выше окружной скорости вращения шпинделей в рабочей щели. Шпиндели, образующие рабочую щель, установлены в шахматном порядке.

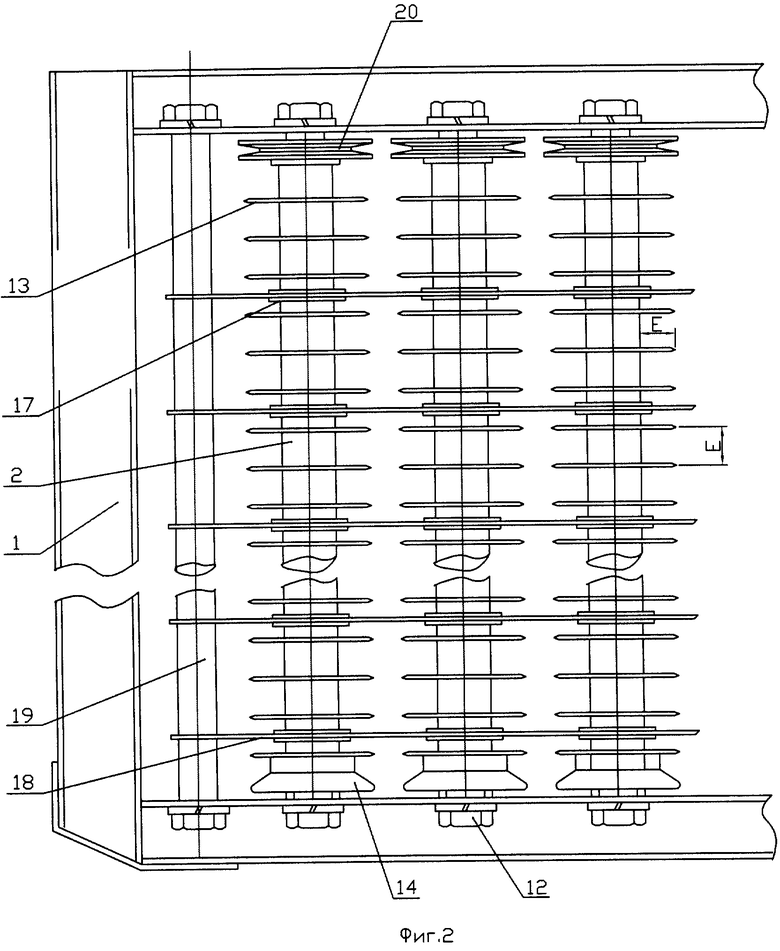

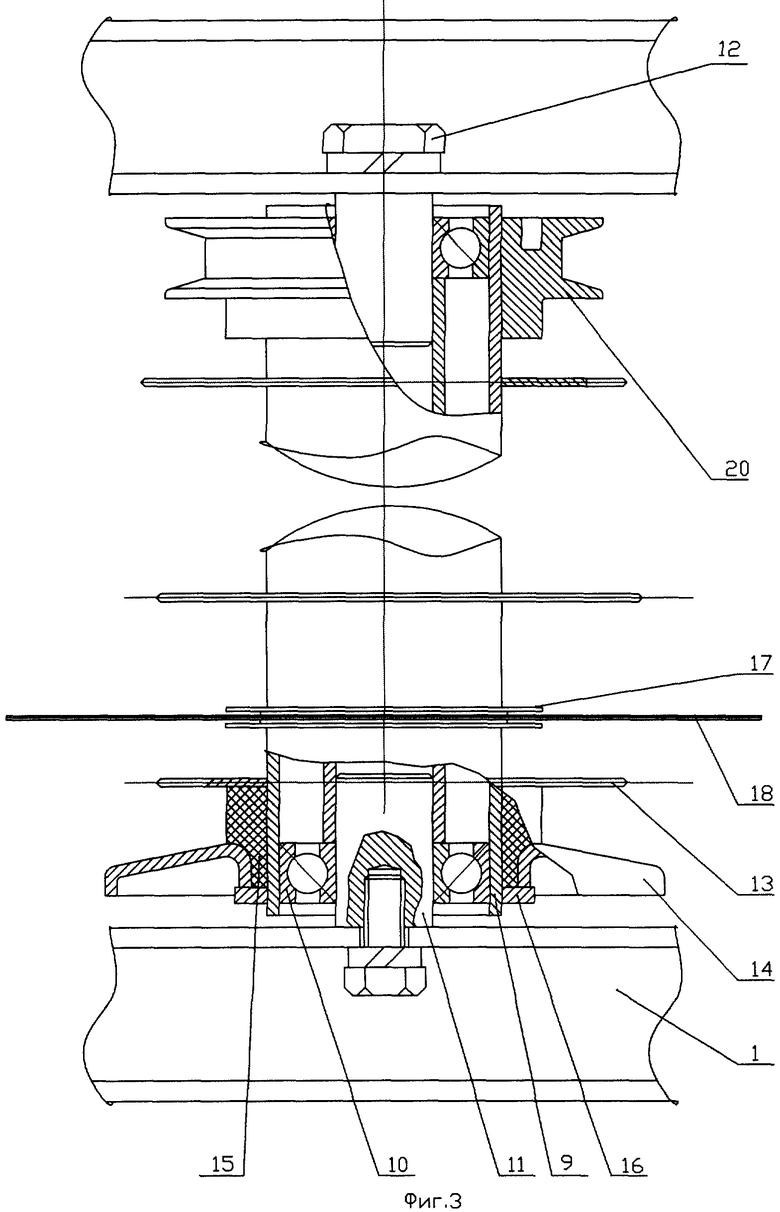

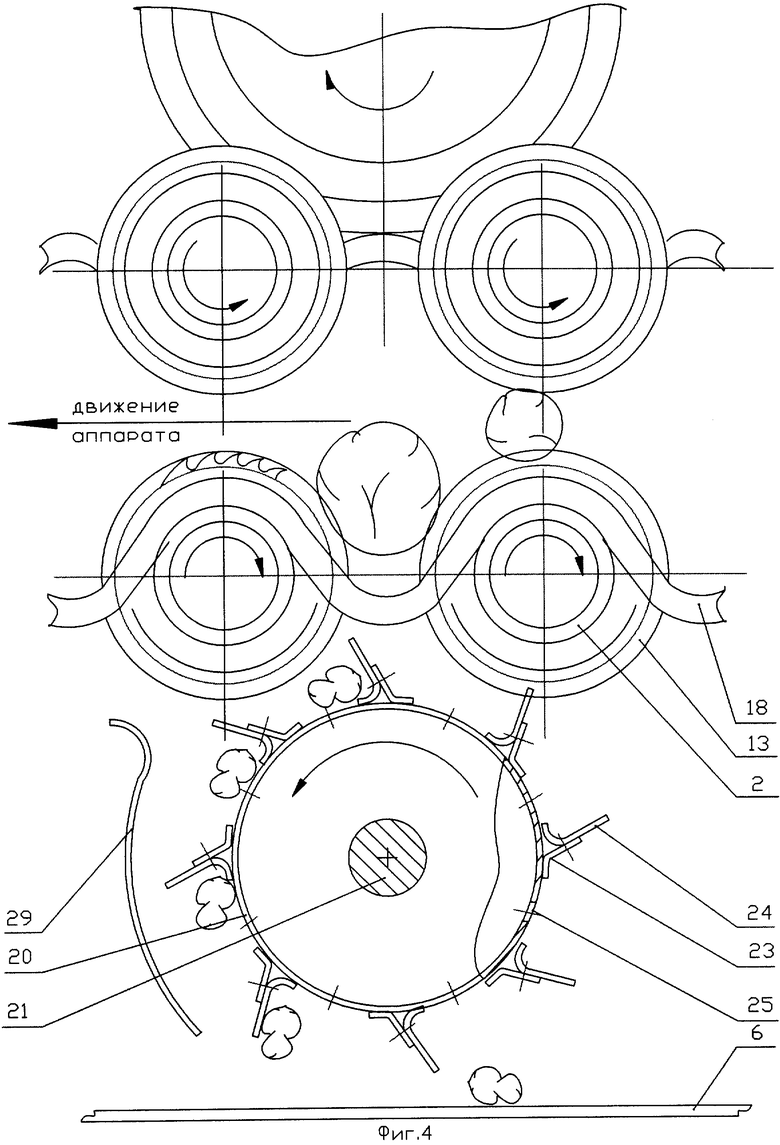

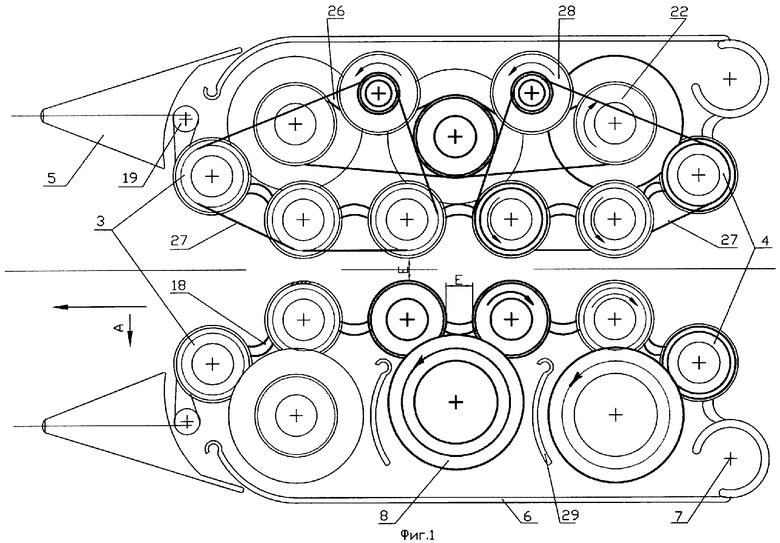

На фиг.1 изображен хлопкоуборочный аппарат, вид в плане, в верхней половине чертежа показана кинематическая схема привода шпинделей и съемников; на фиг.2 - вид А на фиг.1; на фиг.3 - шпиндель; на фиг.4 показана схема взаимодействия зубчатых шайб с раскрытой коробочкой хлопка и съем хлопка лопастями ротационного съемника; на фиг.5 - секция эластичной лопасти ротационного съемника в развернутом виде.

Хлопкоуборочный аппарат содержит раму 1, вдоль которой в ряд с промежутками крепятся шпиндели 2, образующие рабочую щель аппарата, и два роликовых транспортера с расстановкой шпинделей попарно, встречно вращающихся в сторону, противоположную движению аппарата, со скоростью, опережающей скорость движения последнего.

Как вариант предусматривается шахматная расстановка шпинделей в рабочей щели.

Фронтальная 3 и тыловая 4 пара шпинделей установлены с увеличенным промежутком для лучшего захвата и вывода куста из рабочей щели и вращаются с максимальными оборотами. Для направления кустов в рабочую щель аппарата служат кустоподъемники 5. Роликовые транспортеры с двух сторон закрыты кожухами 6, переходящими в приемные камеры 7, открытые со стороны роторных съемников 8.

Шпиндель 2 содержит вал 9, выполненный из тонкостенной трубы, насаженной через подшипник качения 10 на ось 11, закрепленную болтами 12 к раме 1. Для вращения вала 9 в его верхней части установлен шкив 20. К шпиндельному валу 9 с шагом 32 мм закреплены зубчатые шайбы 13. Диаметр шайбы 13 выбран из расчета двух средних размеров раскрытой коробочки хлопка 130 мм. Расстановка зубчатых шайб 13 по высоте шпинделя 2, промежуток между наружными диаметрами зубчатых шайб смежных и противолежащих шпинделей в центре рабочей щели аппарата равны половине среднего размера раскрытой коробочки хлопка, размер Е.

Снизу шпинделя 2 установлена направляющая шайба 14, посаженная на резиновую втулку 15, упирающуюся верхним концом в зубчатую шайбу 13, а нижним в шайбу 16. Эти шайбы воспринимают нагрузки при соприкосновении с комьями грядки, стеблями куста хлопчатника и предохраняют от поломок нижние зубчатые шайбы.

В зазорах между зубчатыми шайбами 13 шпинделя 2 по центру между шайбами закреплены направляющие втулки 17 пластинчатых сепараторов 18, позволяющие фиксировать последние поперек шпинделей 2 в местах их контакта. Пластинчатые сепараторы 18 закреплены на оси 19 и пропущены поперек шпинделей 2 в зазорах между зубчатыми шайбами 13 вдоль рабочей щели на каждой ветви роликового транспортера и предназначены препятствовать проникновению веток куста в зону съема волокна со шпинделей. Волнообразная форма пластинчатого сепаратора огибает каждый шпиндель со стороны рабочей щели, при этом проекционное сопряжение сепаратора с фронтальной стороной зубчатой шайбы (стороной, обращенной к входу куста в рабочую щель аппарата) выполнено по крутой траектории, а с тыльной стороны по касательной. Это способствует контакту зубьям шайбы с элементами куста с фронтальной стороны шайбы, а с тыловой стороны создает условие для схода веток куста из зубчатого зацепления шайбы, не пропуская ветви в зону съема, тогда как гибкое и сжимаемое волокно, зацепившееся за зубья шайбы, пройдет через сепараторы.

Количество пластинчатых сепараторов по высоте шпинделя увеличивается снизу в верх, это связано с тем, что в верхнем ярусе куста расположены более мелкие и гибкие фракции хлопчатника, а также нераскрывшиеся коробочки хлопка. Попавшая между зубчатыми шайбами 13 нераскрытая коробочка плавно выталкивается сепаратором.

Между кожухами 6 и шпинделями 2 установлены ротационные съемники 8, каждый съемник вращается во встречном направлении и контактирует с двумя смежными шпинделями 2 с перекрытием их наружных диаметров. Съемник 8 содержит вал 20, выполненный из тонкостенной трубы, насаженной через подшипник качения на ось 21, прикрепленную к раме 1. Для вращения съемника в его верхней части установлен шкив 22. Вдоль вала 20 закреплены кронштейны 23, к которым крепятся эластичные резиновые лопасти 24 с пазами, предназначенными для прохода зубчатых шайб в пазах лопасти 13. Шаг пазов лопастей съемника совпадает с шагом расстановки зубчатых шайб шпинделя 2. Ширина паза лопасти 24 выбирается из расчета свободного прохода зубчатой шайбы 13.

Для лучшего захвата хлопка сырца и его удержания в заданном интервале времени в подлопастном пространстве лопасти установлены наклонно в сторону вращения. Вдоль вала 20 между лопастями съемника просверлены отверстия 25.

Между съемниками 8 со стороны входа куста в рабочую щель аппарата установлены направляющие щитки 29 для направления снятого хлопка и воздушного потока вдоль кожуха 6 в приемные камеры 7.

Привод съемников осуществляется клиноременной передачей ремнем 26, для создания встречного вращения шпинделей со съемниками используется клиноременная передача 27 с промежуточным двухручейным шкивом 28.

Хлопкоуборочная машина с бункером для хлопка сырца (на схеме не показана) при движении по полю хлопчатника кустоподъемником 5 охватывает и направляет кусты хлопчатника на вход в рабочую щель аппарата 3 между левым и правым роликовыми траспортерами, где в качестве роликов установлены шпиндели 2, встречно вращающиеся в сторону, противоположную движению аппарата.

При встрече с кустоподъемниками 5 кусты хлопка отклоняются в сторону движения аппарата, и для их выравнивания и лучшего захвата вращения зубчатых шайб шпинделя 2 выше поступательной скорости аппарата.

Попадая между фронтальными встречно вращающимися шпинделями, кусты вместе с коробочками хлопка сжимаются ими и затягиваются в рабочую щель аппарата, где обкатываются шайбами шпинделя, транспортируются с одновременным съемом хлопка и сдавливанием закрытых коробочек.

Нераскрытые коробочки хлопка, оказавшись между двумя противолежащими встречно вращающимися зубчатыми шайбами двух ветвей транспортера, затягиваются ими, сдавливаются и деформируются. Процессу затягивания коробочки хлопка способствует конструктивный диаметр зубчатой шайбы, равный удвоенному размеру среднего диаметра раскрытой коробочки хлопка, его зубчатая поверхность и направление вращения.

Сдавливание закрытой коробочки хлопка в рабочей щели происходит с нарастающим усилием, так как зазор между противолежащими зубчатыми шайбами 13 уменьшается в сторону, противоположную движению аппарата. Такое воздействие с деформацией способствует быстрому раскрытию коробочки для повторного сбора хлопка.

Окружная скорость вращения фронтальных и тыловых зубчатых шайб 3, 4 выше скорости шайб рабочей щели, а скорость последних увеличивается в сторону, противоположную движению аппарата. Это способствует растяжению куста в рабочей щели и лучшей переориентации веток хлопчатника.

Рабочий зазор фронтальной и тыловой встречно вращающейся пары шпинделей 3, 4 увеличен для формирования сжатия и выхода куста хлопчатника. Зазор между смежными и противолежащими шпинделями рабочей щели уменьшается в сторону, противоположную движению аппарата, это способствует лучшему сбору хлопка, так как раскрытая коробочка хлопка по мере продвижения в рабочей щели уменьшается в размерах из-за постепенного освобождения волокна.

Процесс захвата и извлечения хлопка зубьями шпиндельной шайбы протекает в следующей последовательности. В рабочей щели аппарата раскрытая коробочка хлопка попадает в зазор между противолежащими встречно вращающимися зубчатыми шайбами 13 двух ветвей роликового транспортера, где сжимается и обкатывается ими от своего первоначального размера (55-70 мм) до размера Е рабочей щели (32 мм) в центральной части аппарата. Такое сжатие способствует необходимой величине заглубления зуба в массу волокна.

Проникновению зуба в волокно также способствует конструктивная расстановка шайб 13 по высоте шпинделя 2, размер Е и их окружная скорость, опережающая поступательную скорость движения аппарата.

Зубья противолежащих зубчатых шайб 13 с захваченным волокном разрывают коробочку хлопка в противоположные стороны, при этом основная часть коробочки увлекается в одну из сторон и попадает в зазор между зубчатыми шайбами смежных шпиндельных роликовых транспортеров, где относительно коробочки хлопка шпиндели вращаются в разные стороны. В этом зазоре происходит основной съем волокна.

В зазоре между двумя смежными шайбами 13 роликового транспортера коробочка хлопка будет в менее сжатом состоянии, этому способствуют конструктивные размеры наружных диаметров зубчатых шайб 13, равные удвоенному размеру раскрытой коробочки хлопка. Таким образом, коробочка хлопка будет совершать в рабочей щели прерывистое движение с кратковременными остановками между смежными шпинделями рабочей ветви транспортеров, где, с одной стороны, коробочка будет затягиваться зубьями шпинделей и упругой силой веток куста в междушпиндельный зазор, а с другой стороны, зубья смежной шайбы, вращаясь в противоположную сторону относительно коробочки, будут ее вытаскивать с зазора, что способствует переориентации последней. В этой зоне происходит наибольшая фрезеровка растения и наименьшее сжатие куста, что приводит к меньшему сбиванию нераскрытых коробочек хлопка на землю, зазеленению шпинделей и сохранению природных свойств волокна - более бережному отделению волокна от створок коробочки.

Этим обеспечивается повышение качества волокна, заявленное в цели изобретения, кроме того, повышение качества волокна достигается тем, что в зоне съема хлопка сырца зубчатыми шайбами не действуют мощные воздушные потоки, которые увлекают за собой мелкий сор, створки коробочек и листья, оставшиеся на кустах, в приемную камеру аппарата.

В варианте, когда шпиндели в рабочей щели аппарата расположены в шахматном порядке, число зон сжатия противолежащими шпинделями 2 двух рабочих ветвей транспортеров увеличено в два раза, на коробочку хлопка в зазоре между смежными шпинделями воздействуют зубья противолежащей шайбы, что повышает процесс съема хлопка, но заметно уменьшает переориентацию веток.

Зацепившись за зубья шайбы 13, волокно как наиболее гибкий и мягкий элемент куста, при вращении шайбы проходит в зазор между смежными шпиндельными шайбами 13 и пластинчатым сепаратором 18, тогда как ветви и створки коробочек как более крупные и жесткие фракции будут сепарироваться и направляются на шайбы смежного шпинделя против хода движения аппарата.

Сепарированное волокно поступает в зону съема хлопка с зубчатых шайб шпинделя, где встречается с встречно вращающимися эластичными лопастями 24 ротационного съемника 8, установленными на цилиндрической поверхности ротора 20 с наклоном в сторону вращения. Лопасти съемника 24 изготовлены из резины для меньшего повреждения волокна и семечек хлопчатника и снабжены пазами для прохода между зубчатыми шайбами 13.

Вращаясь с большей окружной скоростью и имея больший наружный диаметр, лопасти съемника 24 снимают волокно, зацепившееся за зубья шпиндельных шайб, в подлопастное пространство. В этом пространстве на снятое волокно действует сила трения волокна по поверхности лопасти, парусность и центростремительная сила, вызволяющая волокно из подлопастного пространства в зазор между огибающим щитком 29 и кожухом 6, где волокно перебрасывается от съемника к съемнику вдоль кожуха 6, попадает в приемную камеру 7 и далее пневмосистемой в бункер.

Вращаясь, съемник 8 с лопастями 24 работает как центробежный вентилятор с циркуляцией воздуха через отверстие 25 на валу 20. Воздушный поток, создаваемый вентилятором, подается через отверстие 25 и помогает центростремительным силам, действующим в подлопастном пространстве съемника, продвижению волокна к периферии лопастей 24. Транспортирование веток куста в рабочей щели осуществляется встречным вращением пар противолежащих шпинделей каждой ветви транспортера. Ветви попадают в подзубовое пространство зубчатой шайбы шпинделя с фронтальной стороны рабочей поверхности зубьев и увлекаются зубом в зону между смежными шайбами роликового транспортера по ходу вращения шпинделей. В этой зоне пластинчатый волнообразный сепаратор 18 выходит из зазора между зубчатыми шайбами шпинделя наружу по касательной траектории к наружной поверхности зубьев, а заходит по крутой траектории в смежный межшайбовый зазор следующего по ходу вращения смежного шпинделя. Ветвь куста не может пройти в зону съема роторных съемников 8, плавно снимается с зубьев и вдоль сепаратора перебрасывается на зубья смежного шпинделя, цикл повторяется вдоль всей рабочей щели. Таким образом, переориентация веток куста осуществляется каждым шпинделем, что способствует большей вероятности благоприятного расположения коробочки для проникновения зубьев шпинделя.

Использование шпинделя предложенной конструкции зубчатых шайб, установленных с зазором в половину среднего размера раскрытой коробочки хлопка по длине шпинделя с его скоростью вращения ниже прототипов, способствует проникновению коробочек хлопка между зубчатыми шайбами, это в свою очередь позволит уменьшить степень сжатия куста в рабочей щели, снижая потери курака, сбитого на землю, зазеленение шпинделей, и сохранению природных свойств волокна.

Безреверсное вращение шпинделей стабилизирует работу, упрощает конструкцию и снижает энергоемкость аппарата.

Предложенный наружный диаметр зубчатой шайбы шпинделя не позволит зацепившемуся за зубья волокну хлопка намотать его на себя, упрощая съем последнего роторными съемниками.

Конструкция зубчатых шайб, расставленных с промежутком 32 мм по длине шпинделя, способствует контакту твердых фракций куста (веток, створок коробочек) с подзубовой и боковой поверхностью зубьев, что приводит его к самоочистке.

Конструкция аппарата с установкой шпинделей вдоль рабочей щели позволяет раскрытой коробочке хлопка контактировать и переориентироваться поочередно с каждым шпинделем, что повышает вероятность захвата долек волокна зубьями, увеличивая полноту сбора, а не раскрытая коробочка хлопка затягивается, сдавливается и деформируется каждой встречно вращающейся парой шпинделей, что ускорит созревание хлопка для повторного сбора.

Библиографические данные

1. Авторское свидетельство СССР №1665924, кл. А01D 46/10, 46/14.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОДНОРЯДНЫЙ ВЕРТИКАЛЬНО-ШПИНДЕЛЬНЫЙ АППАРАТ ДЛЯ СБОРА ХЛОПКА-СЫРЦА | 2011 |

|

RU2462861C1 |

| Пневматический хлопкоуборочный аппарат | 1989 |

|

SU1746933A1 |

| Хлопкоуборочный аппарат | 1980 |

|

SU942622A1 |

| ХЛОПКОУБОРОЧНЫЙ АППАРАТ | 1967 |

|

SU190696A1 |

| Рабочий аппарат хлопкоуборочной машины с вертикальными шпинделями | 1957 |

|

SU111567A1 |

| АППАРАТ ДЛЯ УБОРКИ ХЛОПКА ИЗ РАСКРЫВШИХСЯ КОРОБОЧЕК И КУРАКА | 1966 |

|

SU178208A1 |

| Хлопкоуборочный аппарат | 1982 |

|

SU1107783A1 |

| Хлопкоуборочный аппарат | 1989 |

|

SU1752261A1 |

| Аппарат для уборки хлопка из раскрывшихся коробочек и курака | 1979 |

|

SU772511A1 |

| Хлопкоуборочный аппарат | 1982 |

|

SU1101195A2 |

Аппарат содержит рабочую щель, образованную шпинделями двух транспортеров, причем шпиндели выполнены в виде валов с зубчатыми шайбами с возможностью вращения без реверса и приемную камеру. В промежутках между смежными шпинделями и зубчатыми шайбами вдоль каждого транспортера со стороны рабочей щели размещены волнообразные сепараторы. Промежуток между наружными диаметрами зубчатых шайб противолежащих и смежных шпинделей, образующих рабочую щель, уменьшается в сторону, противоположную движению аппарата, при этом промежуток между наружными диаметрами зубчатых шайб смежных и противолежащих шпинделей равен половине величины среднего размера раскрытой коробочки хлопка - 32 мм. Наружный диаметр зубчатой шайбы превышает двойной средний размер раскрывшейся коробочки хлопка. Окружная скорость смежных шпинделей каждого транспортера увеличивается в сторону, противоположную движению аппарата. Увеличивается полнота сбора хлопка. 4 з.п. ф-лы, 5 ил.

| Хлопкоуборочный аппарат | 1980 |

|

SU942622A1 |

| Хлопкоуборочный аппарат | 1989 |

|

SU1665924A1 |

| Хлопкоуборочный аппарат | 1989 |

|

SU1775066A2 |

| Хлопкоуборочная машина | 1936 |

|

SU52221A1 |

| Способ уборки хлопка-сырца | 1987 |

|

SU1628918A1 |

| Хлопкоуборочный аппарат | 1980 |

|

SU942622A1 |

Авторы

Даты

2007-06-10—Публикация

2005-06-21—Подача