Изобретение относится к электрохимическим устройствам, а более конкретно к источникам электрической энергии, выполненным на основе высокотемпературных твердооксидных топливных элементов в форме вытянутой пробирки.

Известна батарея твердооксидных топливных элементов в форме пробирок из твердого электролита, к наружной и внутренней поверхностям которых примыкают противоположные электроды (в частности, в данной батарее анод находится снаружи, а катод - внутри), содержащая генераторную зону, в которой размещены топливные элементы, обращенные открытыми торцами к зоне дожига, систему трубок для доставки одного из газореагентов во внутренние полости топливных элементов, газовый коллектор и токосъемники (См. патент РФ №2027258 от 03.07.90. МПК Н01М 8/12).

Мощность такой батареи ограничена размерами генераторной камеры, т.е. количеством установленных в ней элементов. Эти размеры, в свою очередь, ограничены необходимостью создания одинаковых условий работы всех единичных элементов батареи (количество и качество омывающей топливной смеси, стабильность температурного режима и др.), что в большеразмерной камере осуществить достаточно сложно. Указанная конструкция не является удобной для использования ее в качестве отдельного модуля, с увеличением количества которых может быть достигнута необходимая электрическая мощность генератора. Кроме того, в случае возникновения механических напряжений в единичных элементах, приводящих к механическим перемещениям, может возникнуть разрушающее влияние их друг на друга, поскольку пространственно они объединены.

Известна конструкция батареи по патенту США №5741605. Сменный модуль такой батареи содержит основание с полостью для нагнетания и распределения топлива, пучки ячеек, соединенные между собой шиной токосъема, расположенной вдоль образующей ячеек в месте их контакта. Труба - стояк для подачи топлива и его реформинга расположена между пучками ячеек. Подача окислителя осуществляется через распределитель, расположенный вверху, контактирующий с трубками газоввода каждой ячейки. Ячейки имеют механическое закрепление у открытого торца в устройстве для дожига топлива. Сменный модуль, описанный в патенте США, содержит большое количество пучков и расположенных между ними труб-стояков для реформинга, он достаточно дорогостоящ и используется в генераторах для получения большой мощности, порядка 300-500 кВт. Замена отдельных пучков не предусмотрена, что ограничивает возможность применения таких сменных модулей в генераторах не высокой мощности. Однако описанная выше конструкция имеет наибольшее количество совпадающих с заявляемой конструкцией существенных признаков и поэтому выбрана в качестве прототипа.

Кроме того, в прототипе используется конструкция единичной ячейки, которая содержит твердый электролит и расположенные по разные стороны от него электроды и трубку для подачи воздуха внутрь ячейки. Съем тока с наружной поверхности осуществляется через слой никелевой ваты, расположенный по образующей пробирки. Однако длинный путь тока до токосъема приводит к большим потерям мощности, что делает нецелесообразным использование такой конструкции в генераторах, мощность которых не превышает 10-20 кВт.

Известна конструкция ячейки, описанная в патенте США №5143800, в которой съем тока с наружной поверхности осуществляется через слой никелевой ваты, расположенный по образующей пробирки, а внутри расположены гранулы, улучшающие реформинг газа, которые являются одновременно и токосъемником на воздушный электрод, что увеличивает полезную мощность, снимаемую с ячейки на внутреннем электроде. Однако при уменьшении пути тока, снимаемого на внутренний электрод, остается не эффективным съем на наружном электроде. Следовательно, потери мощности остаются значительными.

Известна конструкция единичной ячейки, описанная в примере конкретного выполнения в патенте РФ №2178560 от 20.01.20, МКИ G01N 27/50 // Н01М, которая представляет собой твердый электролит, с нанесенными на него комбинированными электродами в виде припеченного слоя и слоя засыпки. Трубка воздушного электрода контактирует со слоем засыпки внутреннего электрода, а наружный электрод контактирует с шиной для съема тока.

Описанная выше конструкция является наиболее близкой по технической сущности к заявляемой конструкции и поэтому выбрана в качестве прототипа для конструкции единичной ячейки в сменном модуле генератора.

Использование в конструкции ячейки комбинированных электродов, содержащих слой засыпки в виде гранул, позволяет сократить путь тока, уменьшить потери и повысить снимаемую мощность. Использование такой конструкции позволяет создать компактные модули для генератора небольшой мощности и регулировать набор мощности в широком диапазоне наращиванием количества модулей. Однако большое количество механических контактов зерен засыпки приводит к созданию критических суммарных термомеханических напряжений на тонкостенную пробирку, что особенно сказывается при наличии термоциклических нагрузок, имеющих место в процессе эксплуатации. Это значительно усугубляется при влиянии различия в коэффициентах линейного термического расширения (КЛТР) материалов, используемых в конструкции ячейки. Возникающие напряжения приводят к поломкам ячеек, снижают стабильность и надежность работы всего генератора.

Задача, решаемая изобретением, заключается в создании сменного модуля генератора и единичной ячейки для него, которые обладают повышенной надежностью и стабильностью работы.

Для решения поставленной задачи в сменном модуле генератора твердооксидных топливных элементов, содержащем корпус модуля, установленный на основании в виде камеры нагнетания топлива, трубу-стояк, блок электрически соединенных удлиненных трубчатых единичных ячеек, зафиксированных на верхней поверхности основания, распределитель подачи газа окислителя, на котором закреплены воздушные электроды каждой единичной ячейки, согласно изобретению корпус модуля выполнен в виде отдельных цилиндрических корпусов для каждой единичной ячейки, каждый элемент корпуса установлен на основании с возможностью перемещения относительно поверхности основания, труба-стояк в нижней части имеет канал связи с полостью нагнетания окислителя в нижнем этаже основания и общей шиной модуля, а в верхней части фиксирует распределитель газа окислителя, при этом материал трубы-стояка имеет максимальный коэффициент линейного термического расширения по отношению к материалам, используемым в конструкции единичной ячейки.

Единичная ячейка, содержащая твердый электролит в виде пробирки со сформированными на его поверхностях комбинированными электродами в виде припеченного слоя и слоя дисперсных частиц, газоподводящую трубку, установленную внутри пробирки так, что дисперсные частицы внутреннего электрода заполняют полость между наружной поверхностью трубки и слоем припеченного электрода, согласно изобретению ячейка снабжена корпусом с упругим элементом фиксации в виде сильфона, расположенным на донной части корпуса.

Технический результат от использования заявляемых изобретений заключается в том, что созданы условия работы единичной ячейки при ликвидации технического противоречия, выражаемого в том, что единичная ячейка с эффективным токосъемом не испытывает высоких термомеханических нагрузок на тонкостенном материале пробирки, что повышает надежность и стабильность ее работы.

Возможность решения поставленной задачи обусловлена тем, что выполнение индивидуального корпуса в каждом единичном топливном элементе позволяет создать и удерживать слой засыпки по всей длине пробирки, а корпус одновременно исполняет функцию токосъема и обеспечивает эффективный многоточечный токосъем с наружного электрода при малом пути тока. Это снижает потери полезной мощности модуля, что значимо при работе модулей в генераторах невысокой мощности.

Корпус одновременно защищает хрупкую тонкостенную пробирку топливного элемента от поломок из-за механического воздействия элементов генератора за счет наличия в корпусе упругого элемента, установленного в донной части и являющегося переходным в месте крепления корпуса к основанию модуля. Перемещение корпуса относительно поверхности основания позволяет уменьшить напряжения на стенки пробирки, вызванные термомеханическими перемещениями, возникающими из-за различия в КЛТР материалов ячейки и модуля, возникающие в процессе эксплуатации при наличии градиентов температур по объему модуля. Весомость негативного влияния параметра термомеханического перемещения особенно возросла при использовании в модуле ячейки, конструктивное выполнение которой подразумевает большое количества многоточечных контактов, обеспечивающих эффективный токосъем с электродов, повышающих полезную мощность модуля.

Труба-стояк выполняет в конструкции модуля несколько иные и более широкие функции, чем в прототипе. Функцию доставки газа-окислителя, а не топлива, как в прототипе. Выполнение этой функции позволило компактно расположить камеру распределения газа-окислителя в нижнем этаже основания, а камеру реформинга вынести за пределы модуля, что важно при небольших мощностях модуля и выполнении его сменным и более независимым. Труба-стояк служит для передачи тока с воздушных электродов на токосъемную шину модуля, что позволяет исключить силовое замыкание верхних частей цилиндрических корпусов ячеек и увеличить подвижность системы.

При этом труба-стояк выполняет функцию элемента, поддерживающего коллектор газа-окислителя, что снижает механические нагрузки на воздушные электроды ячеек модуля. Значение этой функции также возрастает при использовании в модуле ячейки с наличием многоточечных контактов воздушного электрода с частицами внутреннего электрода. Одной из важных функций трубы-стояка является обеспечение надежного электрического контакта между электродами, элементами засыпки, воздушным электродом и цилиндрическим корпусом. Большее удлинение трубы-стояка относительно ячейки за счет различия в КЛТР материалов, используемых в конструкции трубы и ячейки, приводит к перемещению и развороту частиц засыпки вплоть до их заклинивания, обеспечивая надежный электрический контакт. Взаимодействие конструктивных элементов - корпуса и трубы-стояка приводит к созданию силового замыкания через основание модуля цепочки термомеханических перемещений в модуле при нагреве и возникновении градиента температур. Именно наличие такой цепочки позволяет создать условия для компенсации механических напряжений на упругих элементах корпусов. При этом обеспечивается некритический уровень напряжений внутри цепочки - на топливном элементе, где с помощью конструктивного выполнения, подбором свойств материалов созданы условия, когда напряжения не превышают критический уровень, а топливный элемент обеспечивает надежную и стабильную работу даже при критических параметрах эксплуатационного цикла.

Наличие отличительных от прототипа признаков позволяет сделать вывод о соответствии заявляемого технического решения критерию "новизна".

В процессе поиска не выявлено технических решений, содержащих признаки, сходные с отличительными признаками заявляемого решения, что позволяет сделать вывод о соответствии заявляемого решения критерию "изобретательский уровень".

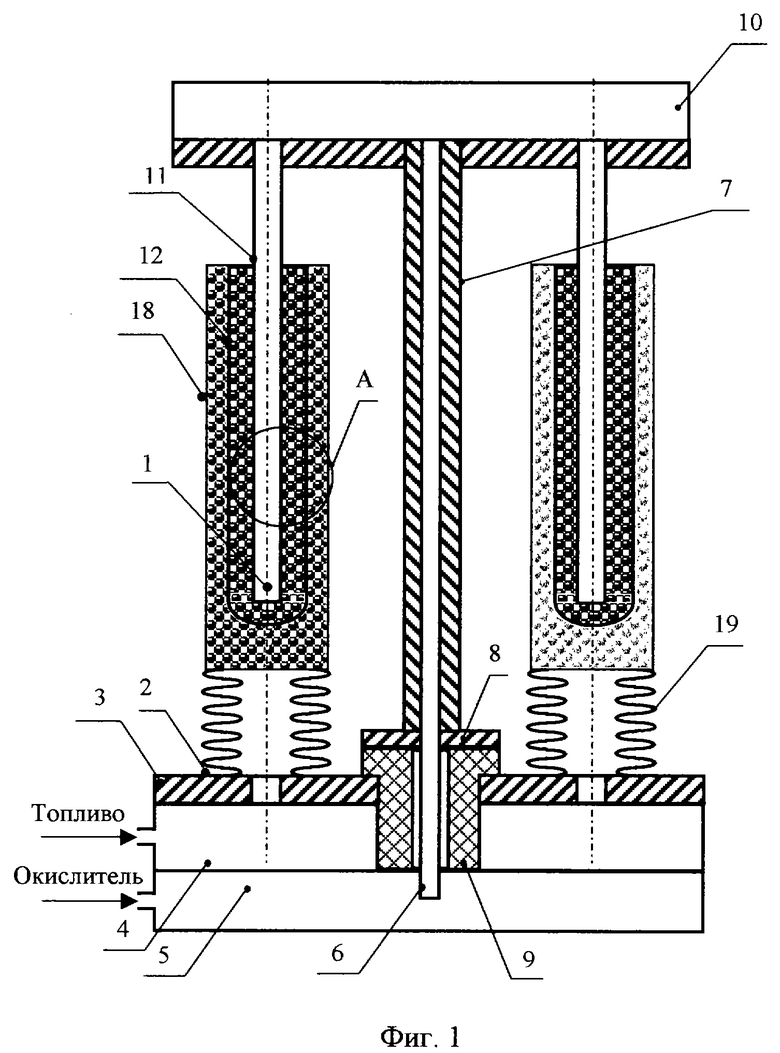

На фиг.1 приведен общий вид сменного модуля генератора.

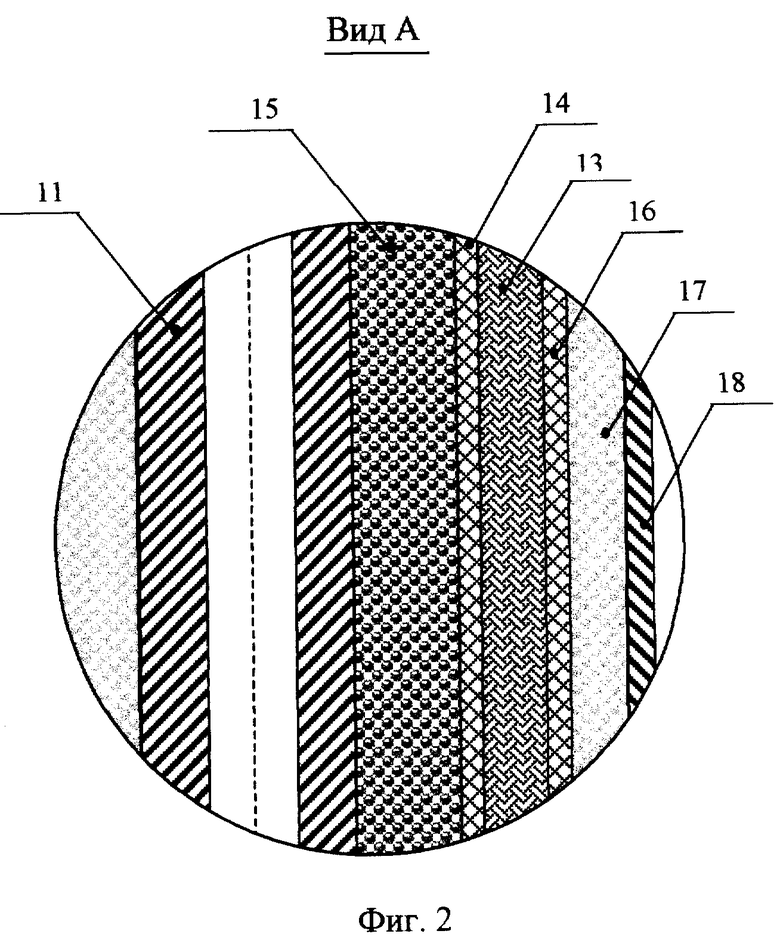

На фиг.2 - вид А.

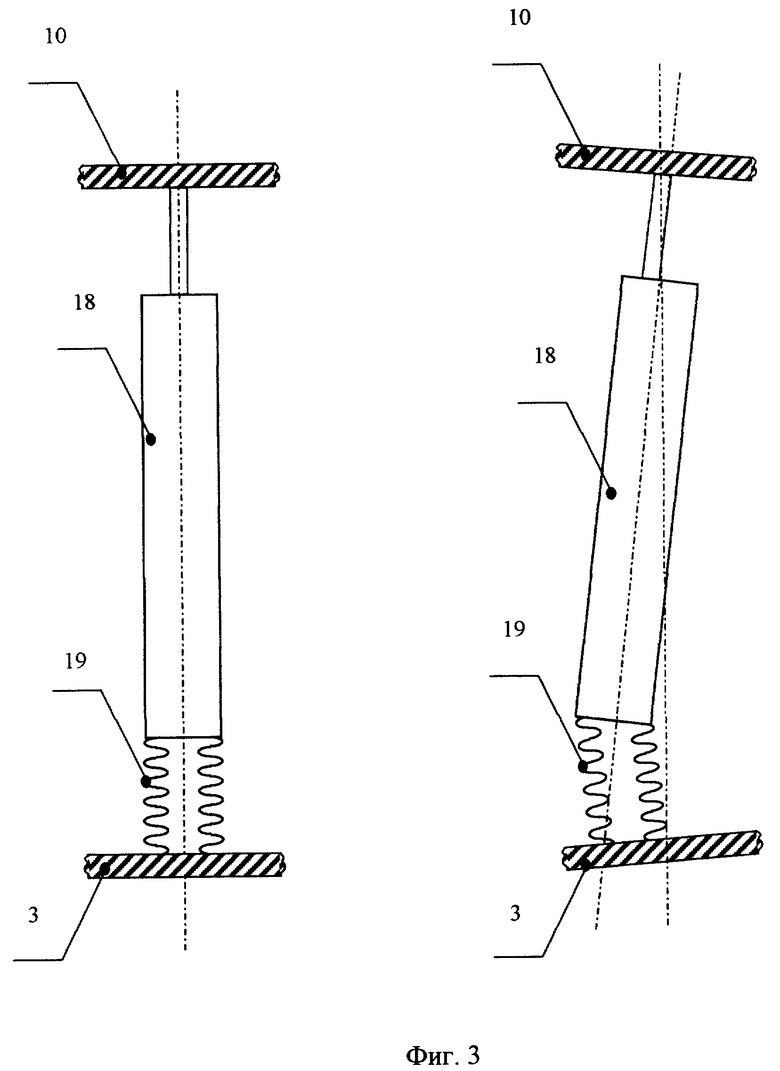

На фиг.3 - схема работы сильфона при перемещениях.

Сменный модуль генератора содержит восемь единичных ячеек 1, установленных на верхней поверхности 2 основания 3. В верхнем этаже основания 3 расположена камера распределения топлива 4, а в нижнем этаже - камера распределения газа-окислителя 5. Штуцер 6 трубы-стояка 7 расположен в камере 5 основания 3 и контактирует с шиной 8, закрепленной на основании 3 через герметичный электрический изолятор 9. Коллектор газа-окислителя 10 установлен на верхней части трубы стояка 7. На газовом коллекторе 10 закреплены воздушные электроды 11, установленные во внутренней полости ячейки 1 - в пробирке 12. Пробирка 12 содержит слой твердого электролита 13 и припеченные электроды: внутренний - катод 14 с засыпкой 15 и наружный - анод 16 с засыпкой 17. Засыпка 17 удерживается цилиндрическим корпусом 18. В нижней части корпуса установлен сильфон 19, герметично закрепленный на корпусе и на основании, при этом упругие стенки сильфона допускают перемещение корпуса и ячейки относительно поверхности 2 основания 3 и вдоль оси корпуса.

Работа отдельного модуля осуществляется следующим образом. Через отверстия в поверхности основания из камеры распределения топлива 4 в каждый корпус 18 поступает топливо, а в воздушный коллектор - газ-окислитель. Затем топливо через слой засыпки проходит к аноду, где происходит электрохимическое взаимодействие топлива с ионами кислорода, поступающими через электролит с катода. При взаимодействии образуются свободные электроны и пары воды. Вода удаляется через слой засыпки, а электроны поступают на электропроводный материал засыпки и через нее к электропроводному цилиндрическому корпусу, выполняющему роль токосъема. По нему электроны поступают в цепь нагрузки. Через цепь нагрузки электроны поступают на газоподводящую трубку, которая контактирует с катодом. На трехфазной границе «газ-окислитель-катод-твердый электролит» происходит электрохимическое взаимодействие электронов с молекулой кислорода с образованием ионов кислорода, которые, двигаясь через электролит, замыкают цепь. Отходящие продукты реакции поступают в пространство между корпусами. Несколько модулей соединены в батарею, обеспечивающую необходимую электрическую мощность.

В процессе нагрева и выхода устройства на рабочие параметры осуществляется разогрев элементов устройства и имеют место градиенты температур, а при наличии различия в коэффициентах линейного температурного расширения материалов устройства в каждом отдельном элементе возникают термомеханические напряжения.

Наличие непосредственного контакта топливного элемента через засыпку с конструкционными элементами модуля приводит к значительным силовым воздействиям на электролит топливного элемента из-за деформации коллектора 10, основания 3, воздушных электродов 11 и других элементов. Напряжения, возникающие в электролите, нейтрализуются, за счет перемещения сильфона как в осевом, так и в радиальном направлениях.

При нагреве модуля линейное удлинение трубы-стояка превышает общее удлинение ячейки за счет большого КЛТР, что приводит к перемещениям и поворотам гранул засыпки, вплоть до их заклинивания между собой, о стенки пробирки, воздушного электрода и цилиндрического корпуса. При выборе зазоров в засыпке дальнейшее перемещение ячейки происходит за счет деформации сильфона, что исключает возникновение критического уровня напряжений на пробирке и обеспечивает стабильную и надежную работу ячеек в модуле в процессе эксплуатации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СМЕННЫЙ МОДУЛЬ ГЕНЕРАТОРА НА ТВЕРДООКСИДНЫХ ТОПЛИВНЫХ ЭЛЕМЕНТАХ | 2009 |

|

RU2394313C1 |

| СМЕННЫЙ МОДУЛЬ ГЕНЕРАТОРА НА ТВЕРДООКСИДНЫХ ТОПЛИВНЫХ ЭЛЕМЕНТАХ | 2009 |

|

RU2400870C1 |

| ЯЧЕЙКА ВЫСОКОТЕМПЕРАТУРНОГО ЭЛЕМЕНТА ЭЛЕКТРОХИМИЧЕСКОГО УСТРОЙСТВА С ТВЕРДЫМ ЭЛЕКТРОЛИТОМ | 1998 |

|

RU2178560C2 |

| ЯЧЕЙКА ВЫСОКОТЕМПЕРАТУРНОГО ЭЛЕМЕНТА ЭЛЕКТРОХИМИЧЕСКОГО УСТРОЙСТВА | 1998 |

|

RU2178561C2 |

| ЕДИНИЧНЫЙ БЛОЧНЫЙ ТВЕРДООКСИДНЫЙ ТОПЛИВНЫЙ ЭЛЕМЕНТ И БАТАРЕЯ ЭЛЕКТРОХИМИЧЕСКОГО ГЕНЕРАТОРА НА ЕГО ОСНОВЕ | 2014 |

|

RU2560078C1 |

| Микро-планарный твердооксидный элемент (МП ТОЭ), батарея на основе МП ТОЭ (варианты) | 2017 |

|

RU2692688C2 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО ИССЛЕДОВАНИЯ ТРУБЧАТЫХ ТОПЛИВНЫХ ЭЛЕМЕНТОВ, СПОСОБ ПОДГОТОВКИ К ЭЛЕКТРОХИМИЧЕСКОМУ ИССЛЕДОВАНИЮ И СПОСОБ ИССЛЕДОВАНИЯ | 2019 |

|

RU2735584C1 |

| БАТАРЕЯ ТРУБЧАТЫХ ТВЕРДООКСИДНЫХ ЭЛЕМЕНТОВ С ТОНКОСЛОЙНЫМ ЭЛЕКТРОЛИТОМ ЭЛЕКТРОХИМИЧЕСКОГО УСТРОЙСТВА И УЗЕЛ СОЕДИНЕНИЯ ТРУБЧАТЫХ ТВЕРДООКСИДНЫХ ЭЛЕМЕНТОВ В БАТАРЕЮ (ВАРИАНТЫ) | 2016 |

|

RU2655671C2 |

| УСТРОЙСТВО ДЛЯ ИЗУЧЕНИЯ СТРУКТУРЫ И ПРИНЦИПА ДЕЙСТВИЯ ТВЕРДООКСИДНОГО ТОПЛИВНОГО ЭЛЕМЕНТА | 2020 |

|

RU2757533C1 |

| СТРУКТУРА УПЛОТНЕННОГО УЗЛА СОЕДИНЕНИЯ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО УСТРОЙСТВА | 2005 |

|

RU2389110C2 |

Изобретение относится к электрохимическим устройствам, а более конкретно к источникам электрической энергии, выполненным на основе высокотемпературных твердооксидных топливных элементов в форме вытянутой пробирки. Техническим результатом изобретения является создание сменного модуля генератора и единичной ячейки для него, которые обладают повышенной надежностью и стабильностью работы. Согласно изобретению сменный модуль генератора твердооксидных топливных элементов содержит корпус модуля, установленный на основании в виде камеры нагнетания топлива, трубу-стояк, блок электрически соединенных удлиненных трубчатых единичных ячеек, зафиксированных на верхней поверхности основания, коллектор подачи газа окислителя, на котором закреплены газоподводящие трубки каждой единичной ячейки, при этом корпус модуля выполнен в виде отдельных цилиндрических корпусов для каждой единичной ячейки, каждый элемент корпуса установлен на основании с возможностью перемещения относительно поверхности основания, труба-стояк в нижней части имеет канал связи с полостью нагнетания окислителя в нижнем этаже основания и общей шиной модуля, а в верхней части фиксирует коллектор газа окислителя, при этом материал трубы-стояка имеет максимальный коэффициент линейного термического расширения по отношению к материалам, используемым в конструкции единичной ячейки. Единичная ячейка содержит твердый электролит в виде пробирки со сформированными на его поверхностях комбинированными электродами в виде припеченного слоя и слоя дисперсных частиц, газоподводящую трубку, установленную внутри пробирки так, что дисперсные частицы внутреннего электрода заполняют полость между наружной поверхностью трубки и слоем припеченного электрода, при этом ячейка снабжена корпусом с упругим элементом фиксации в виде сильфона, расположенным на донной части корпуса. 2 н.п. ф-лы, 3 ил.

| ЯЧЕЙКА ВЫСОКОТЕМПЕРАТУРНОГО ЭЛЕМЕНТА ЭЛЕКТРОХИМИЧЕСКОГО УСТРОЙСТВА С ТВЕРДЫМ ЭЛЕКТРОЛИТОМ | 1998 |

|

RU2178560C2 |

| ВЫСОКОТЕМПЕРАТУРНЫЙ ЭЛЕКТРОХИМИЧЕСКИЙ ГЕНЕРАТОР | 1990 |

|

RU2027258C1 |

| US 5143800 A, 01.09.1992 | |||

| US 5741605 A, 21.04.1995. | |||

Авторы

Даты

2007-06-10—Публикация

2005-08-10—Подача