Область техники

Изобретение относится к электрохимическим устройствам, а более конкретно к источникам электрической энергии, выполненным на основе высокотемпературных твердооксидных топливных элементов в форме вытянутой пробирки.

Предшествующий уровень техники

Известна батарея твердооксидных топливных элементов в форме пробирок из твердого электролита, к наружной и внутренней поверхностям которых примыкают противоположные электроды (в частности, в данной батарее анод находится снаружи, а катод - внутри), содержащая генераторную зону, в которой размещены топливные элементы, открытыми концами заглублены в перегородку между камерами электрохимического окисления и камерой дожига топлива, систему трубок для доставки одного из газореагентов во внутренние полости топливных элементов, газовый коллектор и токосъемники (патент РФ №2027258 от 03.07.90. 6 МПК Н01М 8/12, авторы Демин А.К., Липилин А.С. и др.).

Недостатком данной конструкции батареи можно считать то, что камера дожига топлива располагается вблизи открытых торцов элементов. Элементы при этом неравномерно нагреваются по всей длине, что приводит к их деформации и достаточно быстрому разрушению. Кроме того, в случае возникновения механических напряжений в единичных элементах, приводящих к механическим перемещениям, может возникнуть разрушающее влияние их друг на друга, поскольку пространственно они объединены.

В качестве прототипа был выбран сменный модуль генератора, описанный в патенте RU №2300830 от 10.08.2005, Н01М 8/12, авторы Чухарев В.Ф, Кулаев В.В. и др., содержащий корпус модуля, установленный на основании и образующий с ней камеру нагнетания топлива, блок электрически соединенных трубчатых единичных ячеек, жестко соединенных с основанием корпуса, коллектор подачи газа окислителя, газоподводящие трубки.

Детали подвода окислителя и топлива закреплены в разных базовых деталях, которые во время работы находятся в различных температурных зонах и, следовательно, могут перемещаться относительно друг друга из-за разности их КЛТР. Это приводило в прототипе к механическим напряжениям в топливных элементах и их разрушению.

Для того чтобы перемещение не привело к разрушению ячеек, они были прикреплены к основанию через сильфоны. Такое решение повышает надежность сменного модуля за счет организации взаимного смещения единичных ячеек во время нагревания сменного модуля. Однако оно потребовало дополнительных затрат на дорогостоящие жаропрочные и токопроводящие материалы, технологию жаропрочного скрепления сильфонов и корпуса. Кроме этого, неразделенные выхлопы отработанного топлива и отработанного окислителя сгорали внутри кожуха сменного модуля, что приводило к дополнительному перегреву единичных ячеек и их преждевременному износу.

Недостатком прототипа является также то, что при нагреве ячейки происходят взаимные смещения газоподводящей трубки и пробирки из-за разности их КЛТР. Это приводило к сокращению времени эксплуатации единичной ячейки и ее преждевременному разрушению.

Раскрытие изобретения

Задачей заявляемого изобретения является повышение ресурса времени эксплуатации единичной ячейки и сменного модуля генератора в целом.

Технический результат заключается в устранении термомеханических напряжений в пробирках и элементах конструкции модуля при его нагревании, что повышает надежность и ресурс работы пробирок и всего модуля в целом.

Этот результат достигается тем, что в сменном модуле генератора на твердооксидных топливных элементах, содержащем корпус модуля, установленный на основании и образующий с ней камеру нагнетания топлива, блок электрически соединенных трубчатых ячеек, жестко соединенных с основанием корпуса, коллектор подачи газа окислителя, газоподводящие трубки, согласно изобретению модуль снабжен полостью для сбора отработанного топлива и полостью для сбора и выхода отработанного газа окислителя, которые вместе с коллектором подачи газа окислителя выполнены внутри основания, единичные трубчатые ячейки жестко зафиксированы внутри основания, газоподводящие трубки каждой единичной ячейки снабжены хвостовиком с герметизирующим диэлектрическим изолятором, которые жестко зафиксированы внутри основания.

Часть хвостовика может быть выполнена с резьбой, а хвостовик с диэлектрическим изолятором зафиксирован и поджат к основанию гайкой на резьбовой части хвостовика. Основание может быть снабжено штуцерами подачи газа окислителя и топлива, которые и герметично вмонтированы в основание, и выполнены из того же материала, что и основание.

В процессе нагрева и выхода устройства на рабочие параметры части модуля - газоподводящие трубки пробирки и анодные электроды - не имеют взаимного перемещения или перекоса, так как они закреплены на одной базовой детали - основании. Хвостовики газоподводящих трубок в батарее не имеют возможности взаимно перемещаться, так как они жестко закреплены в общей детали - основании. Штуцеры подачи газа окислителя и топлива выполнены из одного и того же материала, что и основание. Этим ликвидируется деформация основания и штуцеров при нагреве из-за разности КЛТР. В предлагаемом техническом решении совокупность существенных признаков приводит к тому, что разные КЛТР разных материалов, из которых выполнены детали сменного модуля генератора, не приводят к появлению напряжений внутри топливных элементов. Выполнение единичной топливной ячейки, как описано выше, позволяет одновременно сочетать электрическую изоляцию и газопроводимость вместе с независимостью от разности КЛТР ячейки и корпуса.

Краткое описание чертежей

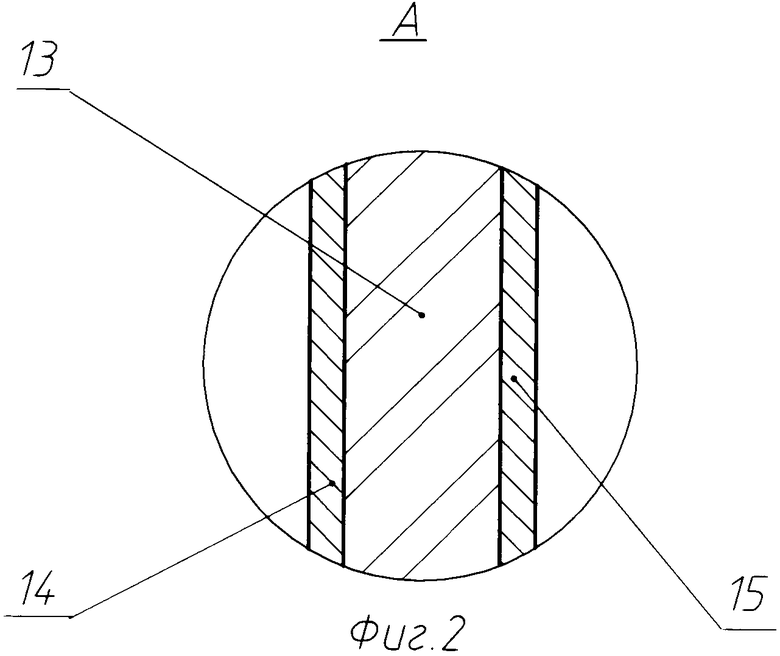

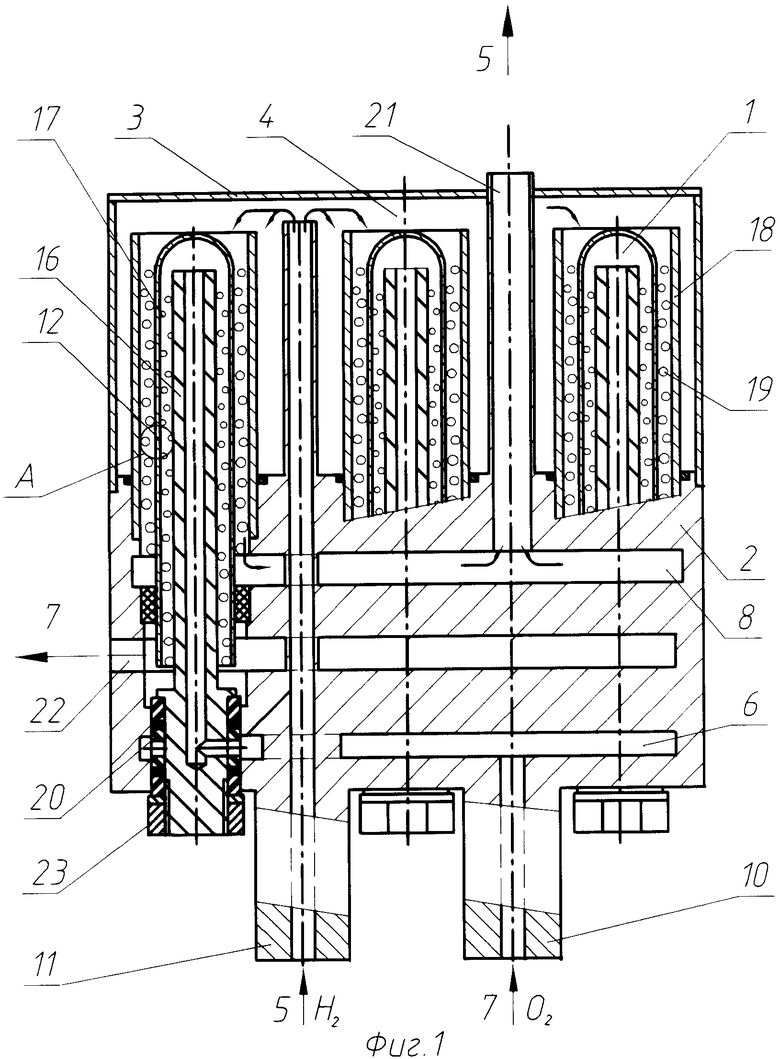

На фиг.1 представлен сменный модуль генератора, общий вид. На фиг.2 - стенка пробирки в разрезе

Варианты осуществления изобретения

Как показано на фиг.1, сменный модуль генератора на твердооксидных топливных элементах содержит девять единичных ячеек 1, жестко зафиксированных в основании 2. В верхней части модуля между кожухом 3 и основанием 2 организована камера 4 для раздачи топлива 5. Внутри основания 2 организованы коллектор 6 подачи окислителя 7, полость 8 для сбора отработанного топлива 5 и полость 9 для сбора и выхода отработанного окислителя 7. Для подвода окислителя 7 служит штуцер 10, а для подвода топлива штуцер 11. Штуцеры 10 и 11 герметично вмонтированы в основание 2 и выполнены из того же материала, что и основание 2.

Пробирка 12 содержит электролит 13, анод 14 и катод 15 (см. фиг.2). Пробирка 12 зафиксирована на воздушном газовводе 16, который одновременно является катодным токовыводом посредством гранул 17. Пробирка 12, газоввод 16 и гранулы 17 составляют вместе единичную ячейку 1. Анодный токовывод 18 вварен в основание 2. Полость между анодным токовыводом 18 и пробиркой 12 заполнена гранулами 19 из никель-кермета. Для сбора и выхода отработанного окислителя 7 в основании 2 организованы полость 9 и отверстие 22. Для выхода отработанного топлива 5 есть полость 8 и трубка 21. Воздушный газоввод 16 закреплен внутри основания 2 посредством герметизирующего электрического изолятора 20, фиксируется и поджимается к основанию 2 гайкой 23.

Работа модуля осуществляется следующим образом. Топливо 5 через хвостовик 11 поступает в камеру 4, оттуда между гранулами 19 проходит к аноду 14. Отработанное топливо 5 собирается в полости 8 и выходит через трубку 21 наружу.

Окислитель 7 через штуцер 10 попадает в коллектор подачи газа окислителя 6, оттуда во внутреннюю полость каждой единичной ячейки 1 через свой воздушный газоввод 16. Окислитель 7 проходит между гранулами 17 к катоду 15. Избыток окислителя 7 собирается в полости 9 и выходит наружу через отверстие 22.

Топливо 5, поступающее к аноду 14, взаимодействует с ионами кислорода из окислителя 7, поступающими через электролит 13 с катода 15. При их взаимодействии образуются свободные электроны и пары воды. Пары воды удаляются с выхлопом отработанного топлива 5, а электроны поступают через электропроводный материал гранул 19 к анодному токовыводу 18. По нему электроны поступают на основание 2. Для работы генератора необходимо, чтобы электрическая цепь была замкнута через цепь нагрузки (на фиг. не показано). С основания 2 электроны поступают в цепь нагрузки, далее на воздушный газоввод 16, который через гранулы 17 контактирует с катодом 15. На катоде 15 происходят ионизация кислорода и последующая диффузия его через электролит 13 к аноду 14. На аноде 14 ионы кислорода соединяются с водородом из топлива 5 с образованием электрического тока и воды. Несколько модулей могут быть соединены последовательно или параллельно для обеспечения необходимой электрической мощности.

В процессе нагрева и выхода устройства на рабочие параметры металлические части модуля - анодный токовывод 18 и воздушный газоввод 16 - не имеют взаимного перемещения или перекоса из-за разности КЛТР, так как закреплены на одной базовой детали - основании 2. Таким образом, исключено их влияние на перемещение деталей единичной ячейки 1 относительно друг друга. У модуля штуцеры 10 и 11, через которые организован подвод топлива 5 и окислителя 7, не имеют возможности взаимно перемещаться из-за разности КЛТР, так как после сварки штуцеров 10 и 11 с основанием 2 они становятся единой деталью из одного и того же материала. Одновременно такая организация подвода и отвода топлива 5 и окислителя 7 позволяет утилизировать отработанное топливо 5, собирая его в полости 8 и далее в трубке 21. Избыток топлива 5 в выхлопных газах догорает на выходе трубки 21 и подогревает подаваемый окислитель 7 до требуемой температуры перед его подачей в штуцер 10. Таким образом, улучшается тепловой баланс батареи и экономится энергия на подогрев окислителя 7 на штуцере 10.

Промышленная применимость

Изобретение может быть использовано в системах, где требуется многократное термоциклирование в агрессивной среде, при повышенной температуре, неравномерно распределенной температуре, вибрации, например при создании энергоустановок на твердооксидных топливных элементах. Изготовлен опытный образец генератора, испытания которого подтвердили описанный технический результат.

| название | год | авторы | номер документа |

|---|---|---|---|

| СМЕННЫЙ МОДУЛЬ ГЕНЕРАТОРА И ЯЧЕЙКА ДЛЯ НЕГО | 2005 |

|

RU2300830C2 |

| СМЕННЫЙ МОДУЛЬ ГЕНЕРАТОРА НА ТВЕРДООКСИДНЫХ ТОПЛИВНЫХ ЭЛЕМЕНТАХ | 2009 |

|

RU2400870C1 |

| ЯЧЕЙКА ВЫСОКОТЕМПЕРАТУРНОГО ЭЛЕМЕНТА ЭЛЕКТРОХИМИЧЕСКОГО УСТРОЙСТВА | 1998 |

|

RU2178561C2 |

| ЯЧЕЙКА ВЫСОКОТЕМПЕРАТУРНОГО ЭЛЕМЕНТА ЭЛЕКТРОХИМИЧЕСКОГО УСТРОЙСТВА С ТВЕРДЫМ ЭЛЕКТРОЛИТОМ | 1998 |

|

RU2178560C2 |

| БАТАРЕЯ ТРУБЧАТЫХ ТВЕРДООКСИДНЫХ ЭЛЕМЕНТОВ С ТОНКОСЛОЙНЫМ ЭЛЕКТРОЛИТОМ ЭЛЕКТРОХИМИЧЕСКОГО УСТРОЙСТВА И УЗЕЛ СОЕДИНЕНИЯ ТРУБЧАТЫХ ТВЕРДООКСИДНЫХ ЭЛЕМЕНТОВ В БАТАРЕЮ (ВАРИАНТЫ) | 2016 |

|

RU2655671C2 |

| Микро-планарный твердооксидный элемент (МП ТОЭ), батарея на основе МП ТОЭ (варианты) | 2017 |

|

RU2692688C2 |

| БАТАРЕЯ ТВЕРДООКСИДНЫХ ТОПЛИВНЫХ ЭЛЕМЕНТОВ | 2015 |

|

RU2597873C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО ИССЛЕДОВАНИЯ ТРУБЧАТЫХ ТОПЛИВНЫХ ЭЛЕМЕНТОВ, СПОСОБ ПОДГОТОВКИ К ЭЛЕКТРОХИМИЧЕСКОМУ ИССЛЕДОВАНИЮ И СПОСОБ ИССЛЕДОВАНИЯ | 2019 |

|

RU2735584C1 |

| ЕДИНИЧНЫЙ БЛОЧНЫЙ ТВЕРДООКСИДНЫЙ ТОПЛИВНЫЙ ЭЛЕМЕНТ И БАТАРЕЯ ЭЛЕКТРОХИМИЧЕСКОГО ГЕНЕРАТОРА НА ЕГО ОСНОВЕ | 2014 |

|

RU2560078C1 |

| УСТРОЙСТВО ДЛЯ ИЗУЧЕНИЯ СТРУКТУРЫ И ПРИНЦИПА ДЕЙСТВИЯ ТВЕРДООКСИДНОГО ТОПЛИВНОГО ЭЛЕМЕНТА | 2020 |

|

RU2757533C1 |

Изобретение относится к электрохимическим устройствам и применяется в источниках электрической энергии на основе высокотемпературных твердооксидных топливных элементов. Согласно изобретению сменный модуль содержит корпус, установленный на основании и образующий с ним камеру нагнетания топлива. Внутри основания имеются коллектор подачи газа окислителя, полость для сбора отработанного топлива и полость для сбора и выхода отработанного газа окислителя. Газоподводящие трубки снабжены хвостовиками, на резьбовой части которых зафиксирован герметизирующий диэлектрический изолятор, поджимаемый гайкой. Штуцеры подачи газа окислителя и топлива жестко и герметично вмонтированы в основание и выполнены из того же материала, что и основание. Техническим результатом является повышение надежности и ресурса работы пробирок и всего модуля в целом, утилизация отработанного топлива. 2 з.п. ф-лы, 2 ил.

1. Сменный модуль генератора на твердооксидных топливных элементах, содержащий корпус модуля, установленный на основании и образующий с ним камеру нагнетания топлива, блок электрически соединенных трубчатых единичных ячеек, соединенных с основанием корпуса, коллектор подачи газа окислителя, газоподводящие трубки, отличающийся тем, что модуль снабжен полостью для сбора отработанного топлива и полостью для сбора и вывода отработанного газа окислителя, которые вместе с коллектором подачи газа окислителя выполнены внутри основания, единичные трубчатые ячейки жестко зафиксированы внутри основания, газоподводящие трубки каждой единичной ячейки снабжены хвостовиком с герметизирующим диэлектрическим изолятором, которые жестко зафиксированы внутри основания.

2. Модуль генератора по п.1, отличающийся тем, что часть хвостовика выполнена с резьбой, хвостовик с диэлектрическим изолятором зафиксированы и поджаты к основанию гайкой на резьбовой части хвостовика.

3. Модуль генератора по п.1, отличающийся тем, что основание снабжено штуцерами подачи газа окислителя и топлива, которые и герметично вмонтированы в основание и выполнены из того же материала, что и основание.

| СМЕННЫЙ МОДУЛЬ ГЕНЕРАТОРА И ЯЧЕЙКА ДЛЯ НЕГО | 2005 |

|

RU2300830C2 |

| ВЫСОКОТЕМПЕРАТУРНЫЙ ЭЛЕКТРОХИМИЧЕСКИЙ ГЕНЕРАТОР | 1990 |

|

RU2027258C1 |

| US 4374184 A, 15.02.1983 | |||

| US 5143800 A, 01.09.1992. | |||

Авторы

Даты

2010-07-10—Публикация

2009-04-13—Подача