Предлагаемое устройство может быть применено для утилизации вредных отходов промышленных производств, жидкого ракетного топлива и химических отравляющих веществ (далее ОВ).

Известный способ утилизации ОВ основан на сжигании их после предварительной температурной обработки при высоких температурах /1/, при этом продукты сгорания выбрасывают в атмосферу.

Также известны устройства для очистки воздуха и воды от вредных веществ, в которых для очистки среды используют активированный уголь или другое активное вещество, располагаемое между двумя цилиндрическими решетками в напряженном состоянии, авторские свидетельства №55654, 822844. Однако при высоких температурах эти устройства из-за образования зазоров в пограничном слое активного вещества с днищами для утилизации ОВ неприменимы.

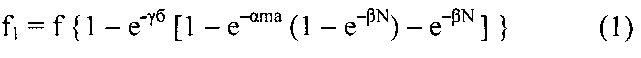

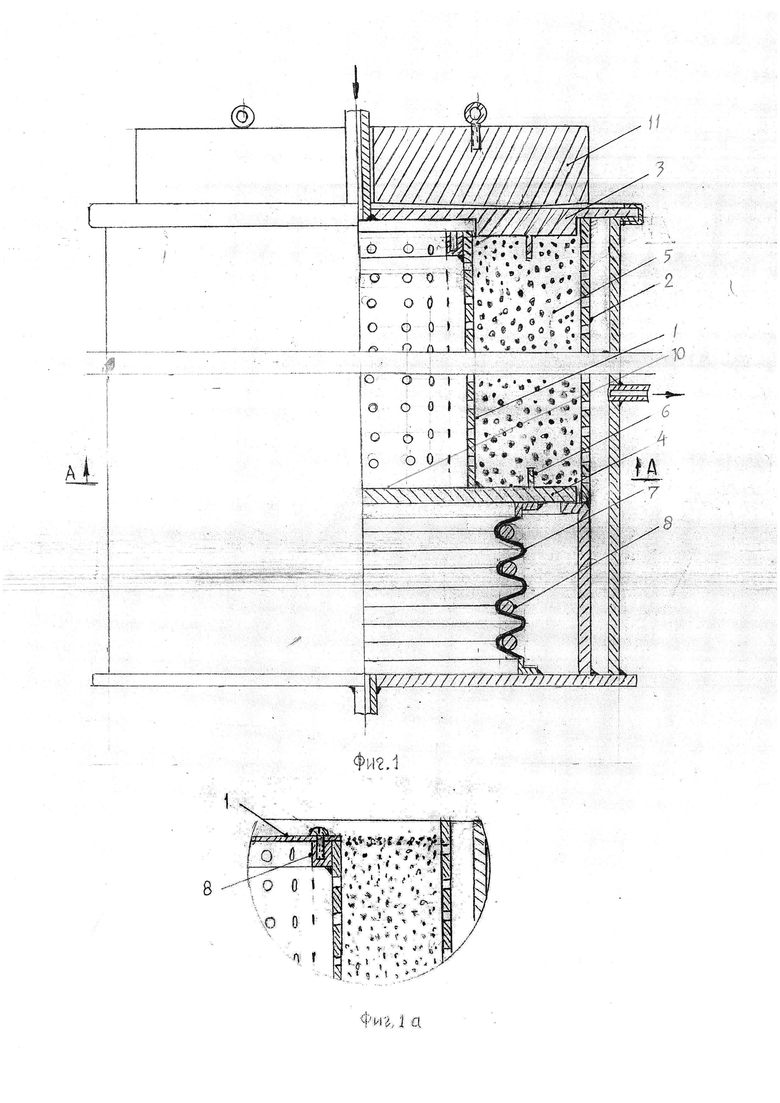

С целью устранения указанных недостатков утилизации ОВ может быть использовано устройство, в котором в присутствии химического реагента, в частности катализатора, при высокой температуре происходит реакция разложения ОВ на нейтральные компоненты. В качестве катализатора могут быть использованы окиси металлов. Устройство предлагаемого реактора приведено на фиг. 1 с описанием ниже назначений его отдельных частей. В камере реактора, заключенной между внутренней 1 и внешней 2 цилиндрическими решетками, верхним 3 и нижним 4 днищами из жаропрочного материала, располагают слой 5 сыпучего катализатора.

Основными свойствами материала цилиндрических решеток и слоя катализатора, которые необходимо учитывать при обосновании параметров конструкции реактора, являются их коэффициенты линейного расширения (КЛР). Например, КЛР конструкционного материала - стали больше КЛР слоя сыпучего катализатора - окисей металлов.

При высоких температурах этот фактор приводит к образованию между слоем катализатора и днищами реактора зазоров - незаполненных катализатором пустот. Слой сыпучего катализатора, обладающий высокими значениями коэффициента внутреннего трения, не следует за перемещениями днищ реактора, вызываемыми различными значениями КЛР цилиндрических решеток и катализатора. Даже при нормальной температуре в пограничном слое катализатора, закрепленном между днищами 3 и 4, поток утилизируемого вещества имеет контакт с катализатором только с одной стороны последнего, и для полной нейтрализации вещества увеличивают длину пути его потока в пограничном слое с днищами с помощью кольцевого выступа - барьера 6 (фиг. 1). Этот эффект называется стеночным.

При высоких температурах стеночный эффект усиливается за счет зазоров в пограничном слое катализатора со стенками днищ. Для устранения указанных зазоров используют подвижное нижнее днище 4, соединенное при монтаже реактора с герметичным сильфонным устройством, гофрированной по образующей обечайкой 7, снабженной ограничительными кольцами жесткости 8 и штуцером 9.

При повышении температуры реактора под действием сильфонного устройства днище 4 испытывает нагрузку, направленную вверх. Для преодоления сил внешнего трения с целью ликвидации образовавшихся зазоров приложенные к нижнему днищу нагрузки должны быть больше сил трения. Однако нагрузки, развиваемые сильфонным устройством, ограничены. Промышленные образцы изделий по утилизации вредных веществ экономичны только при объемах камер реактора высотой до двух метров и более. Для ликвидации зазоров в пограничном слое катализатора, образующихся в промышленных изделиях при высоких температурах, немаловажную роль играют особенности конструкции внутренней и внешней цилиндрических решеток и использование в технологии утилизации веществ физических методов.

Так, внутренняя цилиндрическая решетка, выполненная разновысокой с внешней решеткой, соединена жестко с площадкой 10 сильфонного устройства, и при высоких температурах перемещение внутренней решетки и слоя катализатора практически происходит как единое целое без относительного сдвига; таким образом, перемещение слоя катализатора и ликвидация зазора в его пограничном слое с днищем достигается за счет преодоления только внешнего трения о наружную решетку.

Другим способом уменьшения сил трения - преодоления сопротивления цилиндрической решетки сдвигу слоя катализатора может послужить способ использования ударных нагрузок при падении массивного цилиндрического тела 11 на верхнее днище реактора. Под действием ударных нагрузок, импульсы которых проходят через толщу слоя катализатора, коэффициент сопротивления сдвигу последнего изменяется по закону (1):

где f1 - эффективный коэффициент сопротивления решеток сдвигу катализатора;

f - коэффициент сопротивления решеток сдвигу слоя катализатора в статических условиях;

m - масса тела; а - ускорение падения ударного тела;

N - число ударных импульсов; α, β и γ - численные коэффициенты.

Для слоя активированного гранулированного угля относительной высотой hP/S=21 и f=0,22, где Р и S - периметр и площадь поперечного сечения слоя, получены следующие значения коэффициентов α, β и γ: γ=0,02, α=0.02, β=0,22.

Для указанного слоя при массе груза m, равной 5 кг, и ускорении падения а, равном 1,0 g, после 10-кратного приложения ударной нагрузки коэффициент f1 равен 0.108.

Приведенные данные свидетельствуют: под действием ударных импульсов, проходящих через слой катализатора, ликвидация зазоров в пограничном слое с днищами реактора, образующихся при его нагревании, производят при значительном ослаблении нагрузок, развиваемых сильфонным устройством.

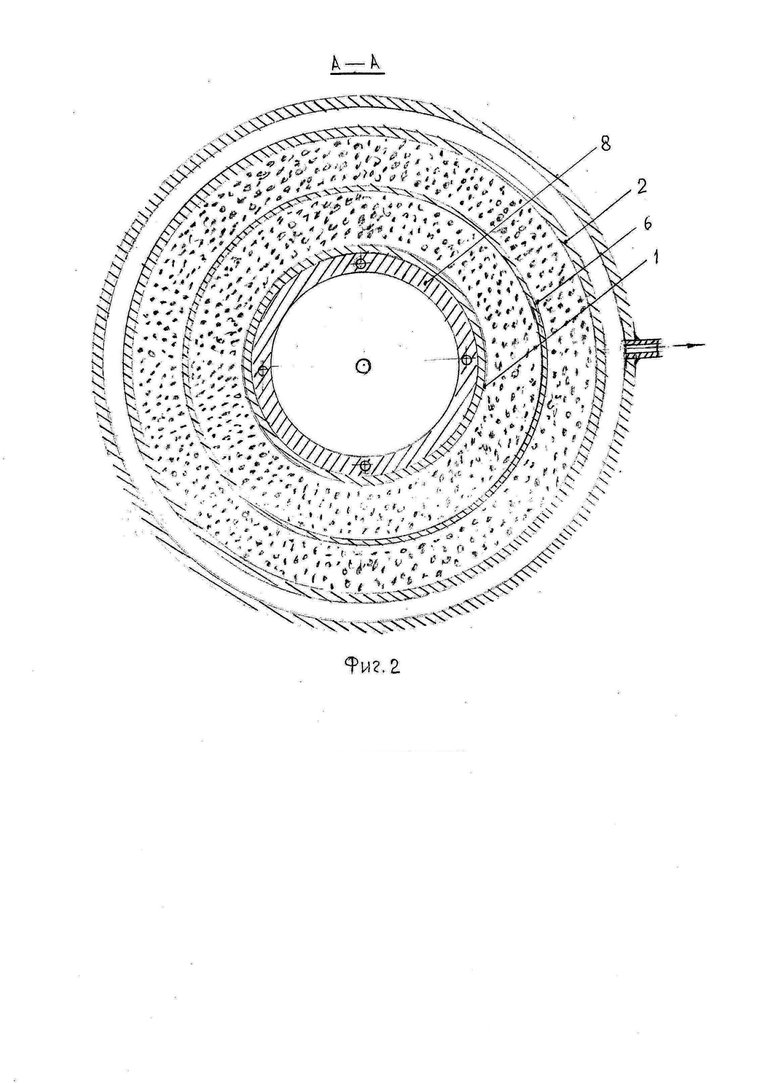

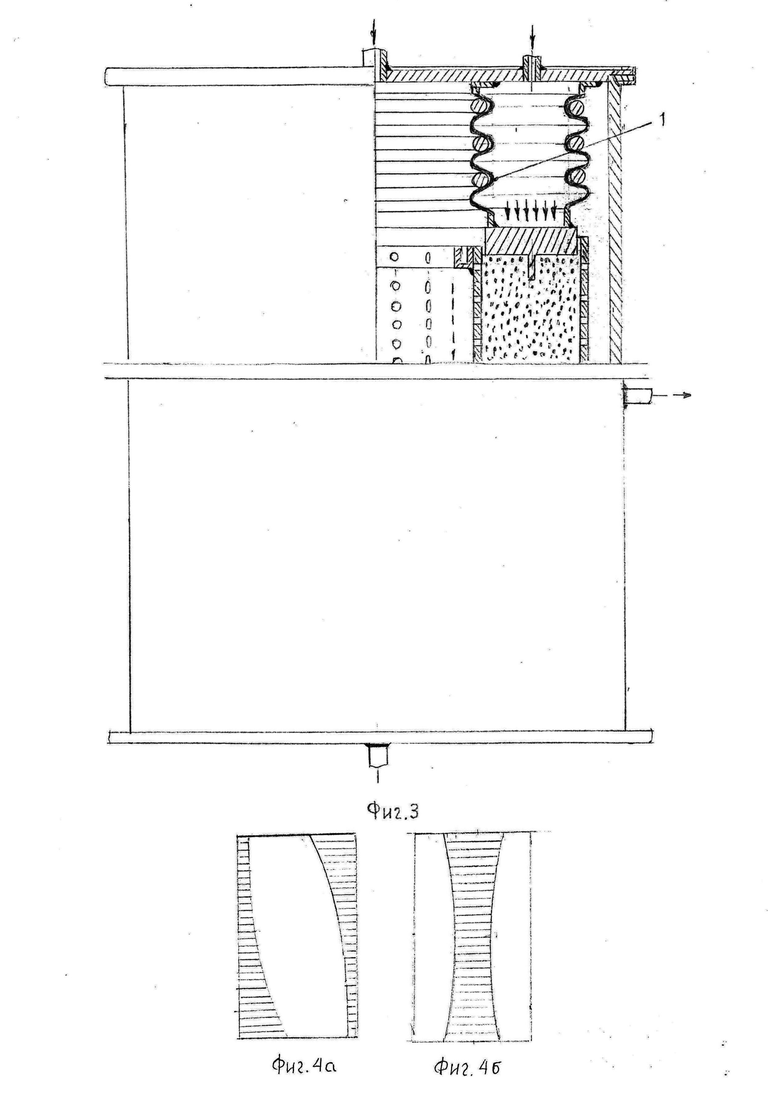

Далее приводят описание конструкции промышленных реакторов с относительно высокими камерами, в которых закрепление в напряженном состоянии слоя катализатора производят способом двустороннего его поджатия (фиг. 3). В реакторе применяются два сильфонных устройства. В нижней части расположено описанное выше устройство, а в верхней части - также герметичное устройство, состоящее из двух коаксильных гофрированных по образующим обечаек, снабженных кольцами жесткости и штуцером. Так как в верхней части реактора расположен центральный канал для подачи утилизируемого вещества, то устройство с одной обечайкой неприменимо. Мощность этого устройства можно увеличивать путем увеличения расстояния между обечайками. Например, внутреннюю обечайку 1 можно расположить ближе к оси реактора, изменив конфигурацию прессующего прижима. В относительно толстых слоях катализатора в реакторе двустороннее поджатие обеспечивает суммарное усилие поджатия слоя. Эпюры напряжений, возникающих при этом, показаны на фигурах 4а и 4б.

Далее описывают технологию снаряжения реактора катализатором и предусмотренные в процессе его нагревания операции для приведения реактора в рабочее состояние перед подачей ОВ для утилизации.

Снаряжение реактора катализатором

Прежде всего канал поступления утилизируемого вещества закрывают заглушкой 1 (фиг. 1а) и засыпают в камеру реактора зернистый катализатор через воронку, расположенную по оси камеры, равномерно поднимая по мере образования естественного откоса. Затем на вибростенде при частоте 40-50 Гц катализатор уплотняют. При любой температуре рабочим состоянием снаряженного реактора является напряженное состояние слоя катализатора при отсутствии в камере незаполненных пустот. Закрепляют верхнее днище, сняв при этом заглушку 1.

Включение сильфонных устройств (далее СУ).

Каждое СУ должно быть отградуировано на предельную нагрузку с коэффициентом запаса прочности. Определяют максимальное допустимое давление бх инертного газа в СУ для температуры t, при которой предстоит утилизация ОВ. Допустим, предусмотрена утилизация ОВ при t, равной 500°С, а предельное давление в СУ равно 1 атм, комнатная температура 25°. Допустимое давление бх в СУ определяют по формуле (2):

Для температуры в 500°С допустимое давление в СУ равно 0,365 атм.

Включение ударных нагрузок

При использовании ударных нагрузок последние включают после начала нагревания реактора, постепенно увеличивая их амплитуду, и по достижении заданной температуры выключают. Напряженное состояние слоя катализатора в реакторе в ходе утилизации ОВ поддерживается за счет поджимающих усилий СУ.

Определение параметров цилиндрических решеток

Было отмечено, что решетки 1 и 2 выполнены равновысокими. Реактор будет работать только при высоте внутренней решетки, меньшей, чем внешняя, на определенную величину. Эта разность высот Δh определяется из условия (3).

где К1, К2 - коэффициенты линейного расширения материала решеток и слоя катализатора соответственно; t - температура, при которой утилизируется вещество; t1 - комнатная температура.

Допустим, температура утилизации t=400°С; высота внешней стальной решетки h=1000 мм, K1 стали - 1,1 10-5, а катализатора - 6,10-6. По условию (3) Δh=1,875 мм. Следовательно, внутренняя решетка должна быть короче не менее 2 мм.

Далее проводят экспериментальную проверку работы реактора, которая выполнена с помощью аналогичного устройства, описанного выше. В устройстве использован серийный латунный сильфон. В качестве физико-химического процесса смоделирована очистка водного раствора щелочи при температуре до 200°С в реакторе с активированным углем с использованием ударных нагрузок при следующих параметрах конструкции: высота внешней стальной цилиндрической решетки 50 см, внутренней стальной - 48 см; цилиндрические решетки выполнены из листовой стали в виде «терки» с использованием для кольцевого канала ее гладкой стороны; радиусы решеток 10 см и 20 см.

Был составлен трехпроцентный водный раствор щелочи, который подавался в нагревающийся реактор при давлении в сильфоне в 0,8 атм. На выходе из реактора водяной пар проходил через ледяной холодильник, после которого поступал в приемник с лакмусовой бумагой. При температуре реактора 160°С вода после охлаждения в приемнике «подкрашивалась» слабый синий цвет.

В повторном эксперименте при температуре 50°С в сильфоне давление увеличено до 1 атм и включены ударные нагрузки массы в 5 кг через каждые 5 сек. При температуре 160°С, последняя держалась постоянной в течение 10 мин, в приемник с лакмусовой бумагой поступала чистая вода, как и при дальнейшем нагревании до 180°С.

В третьем эксперименте при давлении в сильфоне в 0,1 атм и комнатной температуре без включения ударных нагрузок в реактор поступал трехпроцентный водный раствор щелочи в течение 20 мин и в приемник поступала чистая вода.

Во всех экспериментах раствор щелочи в реактор поступал в количестве 10 мл в мин, а в последнем - 20 мл в мин.

Проведенный эксперимент является основанием для утверждения о том, что в реакторе, устройство которого подробно рассмотрено выше, физико-химические процессы при высоких температурах могут протекать без усиления стеночного эффекта, обусловленного различными значениями коэффициента линейного расширения конструкционного материала и химического реагента, в частности катализатора.

Применение рассмотренного реактора в промышленности по утилизации вредных и отравляющих веществ может обеспечить значительное улучшение экологической обстановки. Устройство предлагаемого реактора реализуемо. Изготовление гофрированных обечаек крупного габарита освоено на предприятиях акционерного общества «Энергия».

Источники информации

1. Телепередача по каналу НТВ ГТРК, октябрь 2012 г.

2. Выписка из протокола объединенного коллоквиума лабораторий прочности дисперсных структур и лаборатории Ордена Трудового Красного Знамени Института физической химии АН СССР от 01.02.1971 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для адсорбционнойОчиСТКи жидКОСТЕй и гАзОВ OT пРиМЕСЕй | 1975 |

|

SU822844A1 |

| СПОСОБ УНИЧТОЖЕНИЯ ОТРАВЛЯЮЩИХ ВЕЩЕСТВ | 2004 |

|

RU2286822C2 |

| Химический реактор сжатия | 2016 |

|

RU2640079C2 |

| Устройство для подготовки катализатора в процессах дегидрирования парафиновых углеводородов С-С | 2019 |

|

RU2710017C1 |

| Устройство для подготовки катализатора в процессах дегидрирования парафиновых углеводородов C - C | 2019 |

|

RU2719490C1 |

| Способ регенерации алюмохромового катализатора и регенератор для его осуществления | 2020 |

|

RU2746425C1 |

| Каталитический конвертор газа | 1989 |

|

SU1655554A1 |

| РЕАКТОР | 1991 |

|

RU2034643C1 |

| ЖЕЛЕЗОБЕТОННЫЙ КОНТЕЙНЕР ДЛЯ ТРАНСПОРТИРОВКИ И/ИЛИ ХРАНЕНИЯ ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА | 1999 |

|

RU2157010C1 |

| РЕАКТОР ДЛЯ КАТАЛИТИЧЕСКОЙ ПАРОВОЙ И ПАРОУГЛЕКИСЛОТНОЙ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 2016 |

|

RU2615768C1 |

Изобретение относится к устройству для утилизации вредных отходов промышленных производств, отравляющих веществ в составе жидкого ракетного топлива в условиях высоких температур. Сущность изобретения заключается в том, что возникающие при высоких температурах зазоры в пограничном слое химического реагента, через которые отравляющее вещество проходит не вступая в реакцию с химическим реагентом, ликвидируются в ходе нагревания реактора под воздействием усилий, прилагаемых к слою химического реагента со стороны герметичного устройства с газом с регулируемым давлением, боковыми стенками которого служат гофрированные по их образующим обечайки, а также действующих одновременно ударных нагрузок на верхнее днище рабочей камеры реактора. Для обеспечения указанного взаимодействия слоя химического реагента, закрепленного в рабочей камере устройства, с герметичным устройством с газом, последнее жестко соединено с внутренней цилиндрической решеткой, высота которой меньше высоты наружной решетки. В промышленных реакторах, в которых относительная высота рабочей камеры может быть особенно велика, для закрепления слоя химического реагента и проведения утилизации вещества могут быть использованы два герметичных устройства с газом с гофрированными обечайками, соединенными с нижним и верхним днищами рабочей камеры. Технический результат: улучшение экологической обстановки при утилизации вредных отходов промышленных производств и отравляющих веществ за счет разложения последних на нейтральные компоненты. 4 ил.

Реактор для реализации физико-химических процессов при высоких температурах, рабочая камера которого заключена между коаксиальными цилиндрическими решетками, верхним и нижним днищами, в которой закрепляют в напряженном состоянии слой химического зерненого реагента, в контакте с которым при высокой температуре вступает в реакцию поступающее утилизируемое вещество, отличающийся тем, что как нижнее, так и верхнее днище могут быть подвижными путем соединения их с устройством, состоящим из обечаек, гофрированных по их образующим, герметично закрытых днищами и заполняемых инертным по отношению к поступающему веществу газом с регулируемым давлением, а в случае использования только подвижного нижнего днища камеры закрепление слоя реагента в напряженном состоянии производят при одновременном воздействии как ударных нагрузок на верхнее днище камеры, так и усилий, прилагаемых к нижнему днищу камеры герметичным устройством с газом, составленным из гофрированной обечайки.

| Устройство для адсорбционнойОчиСТКи жидКОСТЕй и гАзОВ OT пРиМЕСЕй | 1975 |

|

SU822844A1 |

| АДСОРБЕР ВЕРТИКАЛЬНЫЙ С НЕПОДВИЖНЫМ СЛОЕМ АДСОРБЕНТА | 2012 |

|

RU2530112C2 |

| Установка для производства сухих животных кормов | 1975 |

|

SU526343A1 |

| US 4541851 A1, 17.09.1985. | |||

Авторы

Даты

2016-07-10—Публикация

2015-03-03—Подача