Изобретение относится к измерительной технике и к способам оценки фактического состояния моторного масла, находящегося в картере двигателя, и может быть использовано для контроля концентрации механических примесей в моторном масле, например, продуктов износа машин и механизмов в смазочном масле, а также для определения концентрации в нем нерастворимых продуктов окисления. Может быть использовано в автомобильной, сельскохозяйственной, нефтеперерабатывающей и других отраслях промышленности, где необходимо контролировать качество моторного масла.

Известен способ контроля загрязненности моторного масла в двигателе внутреннего сгорания, реализованный посредством устройства, основанного на пропускании ультразвуковых волн через поток масла заданного давления и номинального температурного режима, с дальнейшей регистрацией ультразвукового сигнала ультразвуковых волн и сравнением его с заранее полученным эталонным сигналом [1].

Но его недостаток в том, что способ дает интегральную оценку качества масла без контроля природы возникновения загрязнения (является ли загрязнение масла результатом износа деталей двигателя с образованием в масле металлических частиц или же оно носит характер старения масла и образованием в нем угарных частиц).

Ближайшим техническим решением к заявленному является способ оценки состояния картерного масла путем перемещения в нем чувствительного элемента, выполненного в виде стакана с наклонно по отношению к оси периферийно расположенными в его дне соплами (масло, проходя через них, создает реактивный крутящий момент). По заранее составленной номограмме на основе показателей величины соотношения скоростей перемещения и вращения производится оценка состояния масла определяется уменьшение его работоспособности по отношению к состояниям: «новое» и «предельно допустимое» [2].

Недостаток этого способа в том, что существует возможность высоких погрешностей в исследованиях из-за нефиксированного температурного интервала испытаний, а также этот метод не дает оценки природы и причин загрязнения масла.

Задачей заявленного способа является создание технологии повышения точности оценки фактического состояния моторного масла с определением концентрации продуктов износа и эксплуатационного изменения масла.

Технический результат от использования способа связан с созданием технологии оценки состояния моторного масла двигателей внутреннего сгорания, что позволяет контролировать качество работы двигателя, оставшийся ресурс работы масла до его замены.

Технический результат достигается тем, что в способе оценки загрязненности механическими примесями моторного масла двигателя внутреннего сгорания путем измерения времени перемещения чувствительного элемента в измерительной емкости с пробой масла, взятой из картера двигателя и сравнением ее с составленной заранее функциональной зависимостью для данного сорта масла, пробу масла из картера двигателя делят на две части, одну из которых доводят до оптимальной температуры термически и измеряют время перемещения чувствительного элемента, а другую - обрабатывают ультразвуком до достижения ею оптимальной температуры, измеряют время перемещения чувствительного элемента, причем замер времени перемещения чувствительного элемента в измерительной емкости производят для обеих частей проб масла раздельно в верхней и нижней половинах измерительной емкости, сравнивают разность времен перемещения чувствительного элемента, произведенную отдельно в верхней и нижней половинах измерительной емкости, с пробами масла, прогретыми ультразвуком и термически, с заранее составленной функциональной зависимостью для подобных условий, и производят оценку загрязненности масла механическими примесями.

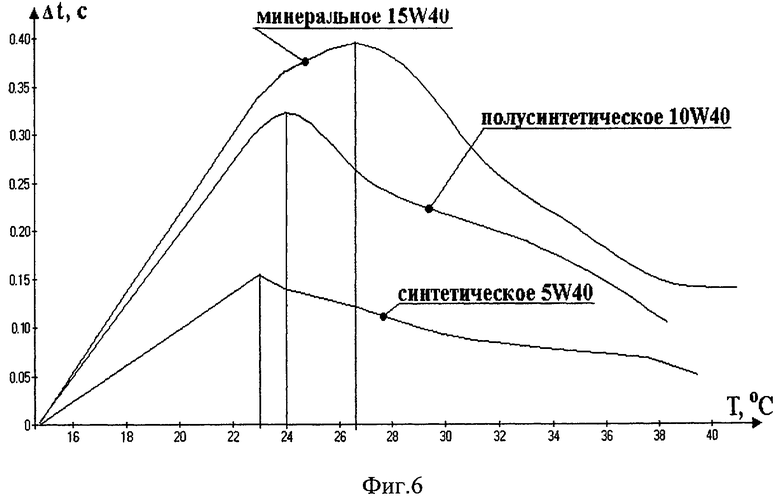

Оптимальную температуру для каждого сорта масла определяют путем построения графической зависимости разности времени движения чувствительного элемента в измерительной емкости, заполненной чистым маслом, прогретым ультразвуком и термически, для интервала температур от 10 до 60°С, а оптимальной выбирают температуру, при которой разность времени имеет наибольшее значение.

В масле, находящемся в масляной системе двигателей, происходят непрерывные количественные и качественные изменения. Количественные изменения происходят за счет угара его в цилиндро-поршневой группе (ЦПГ) двигателя. Качественные изменения, известные под общим названием «старение масла», складываются из целого ряда физических и химических процессов, протекающих в масляной системе. Показатели, характеризующие отрицательные свойства (такие, как содержание нерастворимых примесей размером 1...6 мкм), по мере старения масла увеличиваются [3].

Механические примеси накапливаются в моторном масле в результате попадания пыли с засасываемым воздухом или через неплотности картерного пространства, а также вследствие образований нерастворимых продуктов окисления и износа деталей ЦПГ. Считается, что наиболее интенсивно механические примеси накапливаются в моторном масле в первые 60-120 часов его работы, а затем процесс стабилизируется. Это объясняется окислением малостабильных углеводородов масла в первый период его работы.

По стандарту содержание механических примесей в чистых моторных маслах должно быть не выше 0,015%. Предельным показателем содержания механических примесей в работающих маслах являются значения от 1 до 3% в зависимости от типа двигателя [4].

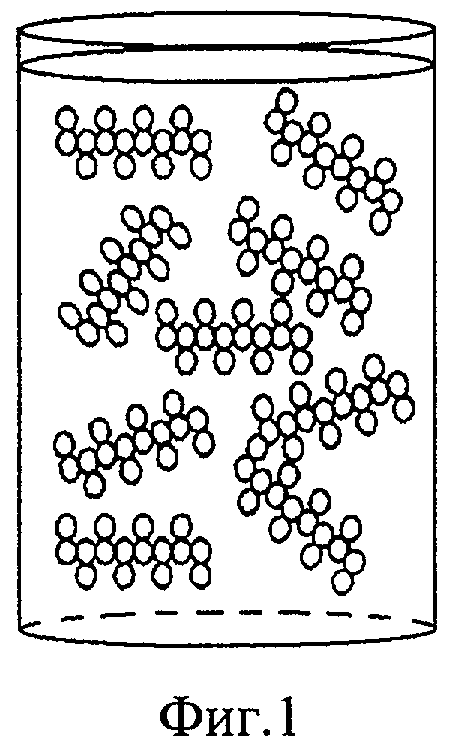

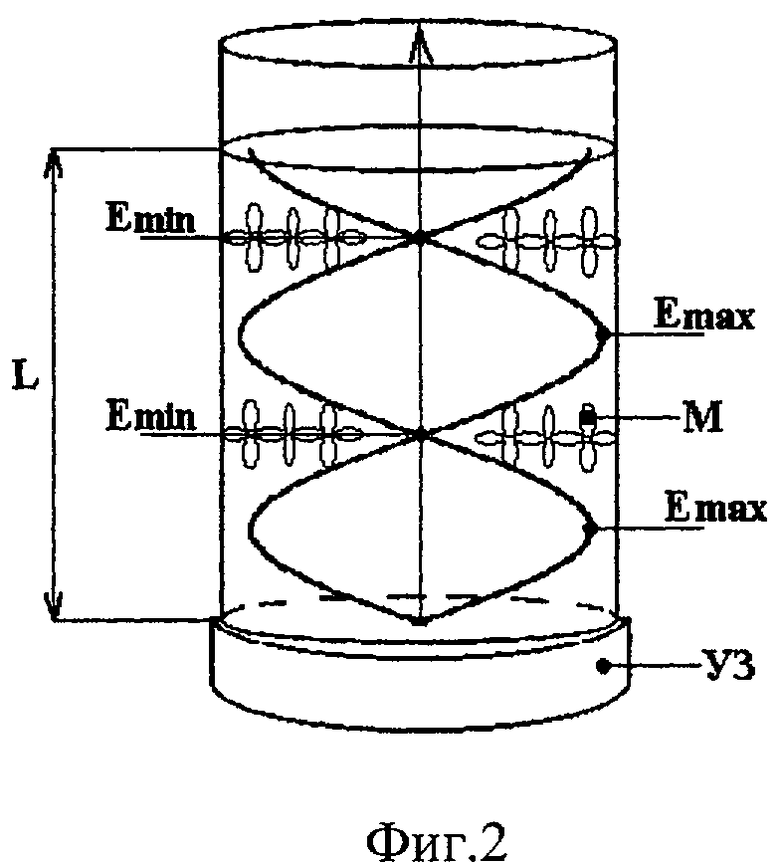

Использование в способе ультразвукового излучения позволяет достоверно судить о качестве моторного масла из-за возможности использования эффекта остаточной вязкости, заключающегося в том, что масла, предварительно нагретые до одной и той же температуры различными способами, после отключения нагревателей остывают и соответственно меняют вязкость различными способами. В маслах, нагретых ультразвуком, вязкость выше, чем в маслах, нагретых до той же температуры термически. Как известно, моторное масло представляет собой базовое масло с добавлением различных высокомолекулярных присадок, которые равномерно распределены по объему масла (фиг.1) [5]. При воздействии на масло ультразвука определенной частоты и интенсивности в зависимости от состава базового масла и природы химических присадок масло нагревается. При этом в нем можно добиться формирования стоячих ультразвуковых волн с выраженными максимумами и минимумами энергии. Образование стоячих волн приводит к перераспределению молекул присадок таким образом, что они начинают концентрироваться в областях с минимумами энергии. То есть в масле, обработанном ультразвуком, возникают области повышения и понижения концентраций распределения молекул. Общая картина распределения ультразвуковых волн в слое масла, обработанного ультразвуком, представлена на фиг.2, где L - толщина слоя масла; Emax - область максимальной энергии; Еmin - область минимальной энергии; УЗ - излучатель ультразвуковых колебаний; М - область концентрации молекул присадок масла.

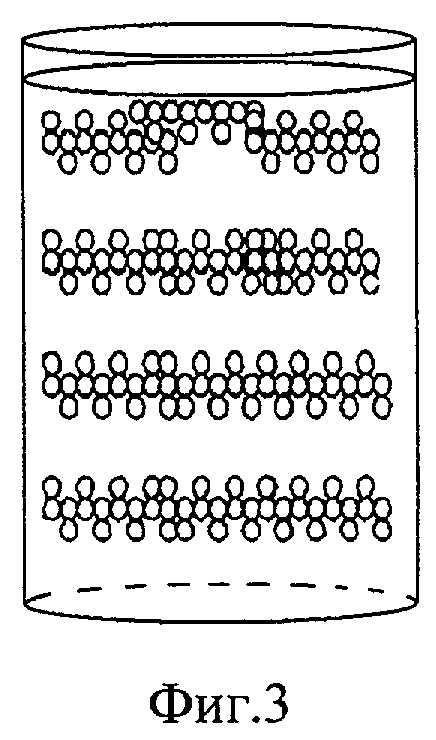

Масло, нагретое ультразвуком, сохраняет остаточную вязкость, которая вызвана образованием контактов и перехлестов между молекулами присадок масла при прохождении фронта ультразвуковой волны индуцированной ультразвуком. Таким образом, при прогревании масла ультразвуком наряду с чисто тепловым действием происходит пространственное перераспределение расположения и ориентации молекул присадок, что и приводит к эффекту остаточной вязкости (фиг.3).

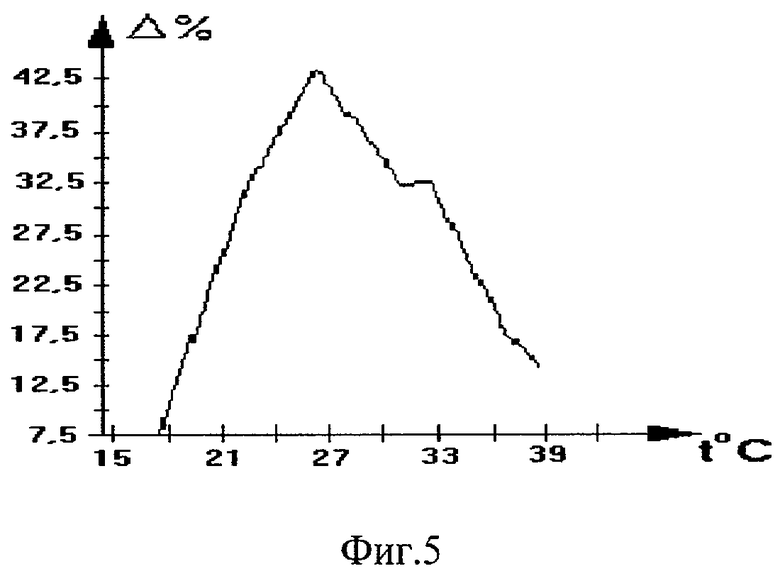

При этом необходимо учесть, что эффект остаточной вязкости выражен наиболее ярко только при определенной оптимальной температуре Tопт, которая для каждого сорта масла является своей. Оптимальная температура Tопт для каждого сорта масла определяется путем построения графической зависимости разности Δτ времени движения τ2 чувствительного элемента в измерительном цилиндре, заполненном чистым маслом, прогретым ультразвуком, и времени движения τ1 чувствительного элемента в измерительном цилиндре, заполненном чистым маслом, прогретым термически, от температуры масла. При этом графическую зависимость строят для интервала температур от 10 до 60°С. Оптимальной выбирается температура Tопт, при которой разность времени Δτ=τ2-τ1 имеет наибольшее значение.

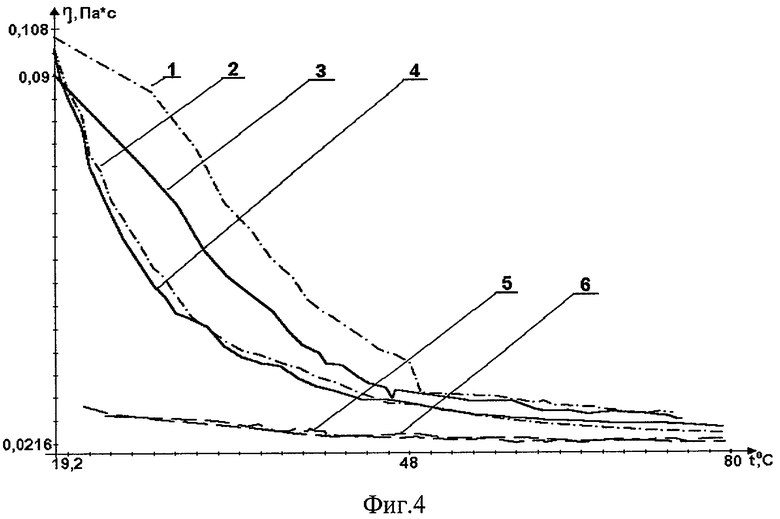

По результатам исследований построены графики зависимости изменения вязкости от температуры для масла 15W40 («ТНК», Рязань), (фиг.4): где - 1 - масло, обработанное ультразвуком; 2 - масло просто прогретое; 3 - масло (отработка), обработанное ультразвуком; 4 - масло (отработка) прогретое; 5 - масло (без химических присадок), обработанное ультразвуком; 6 - масло (без химических присадок) прогретое.

Из полученных данных по изменению вязкости (Δ%), т.е. по изменению разности времени Δτ масла, обработанного ультразвуком и без него, в зависимости от температуры следует, что наибольший эффект остаточной вязкости прослеживается при температуре 26,5°С (фиг.5).

Эффект остаточной вязкости проявляется в большей мере для минерального масла 15W40 при t=26,5°С, в меньшей - для полусинтетического масла 10W40 при t=24°С, и в наименьшей - для синтетического 5W40 при t=23°С (фиг.6).

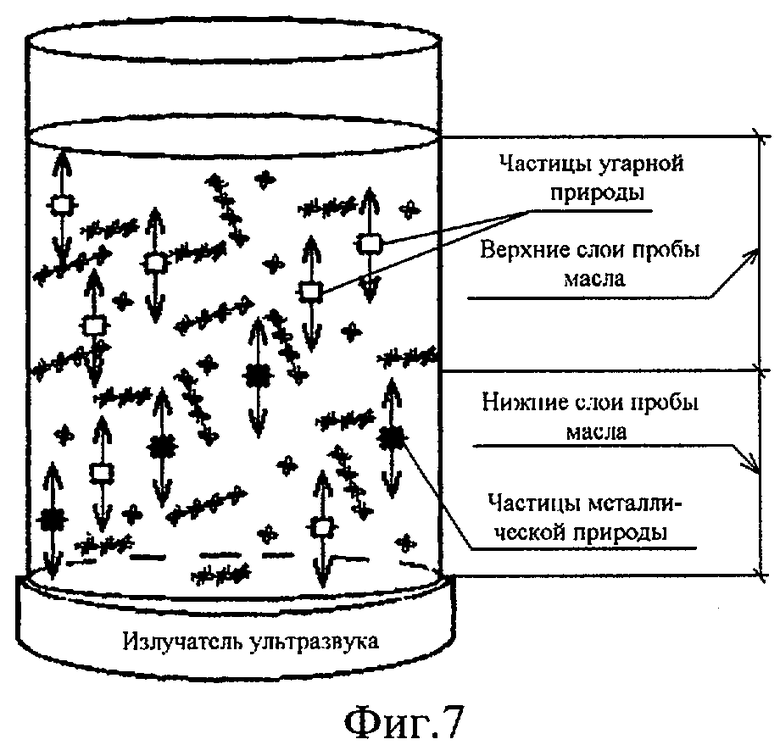

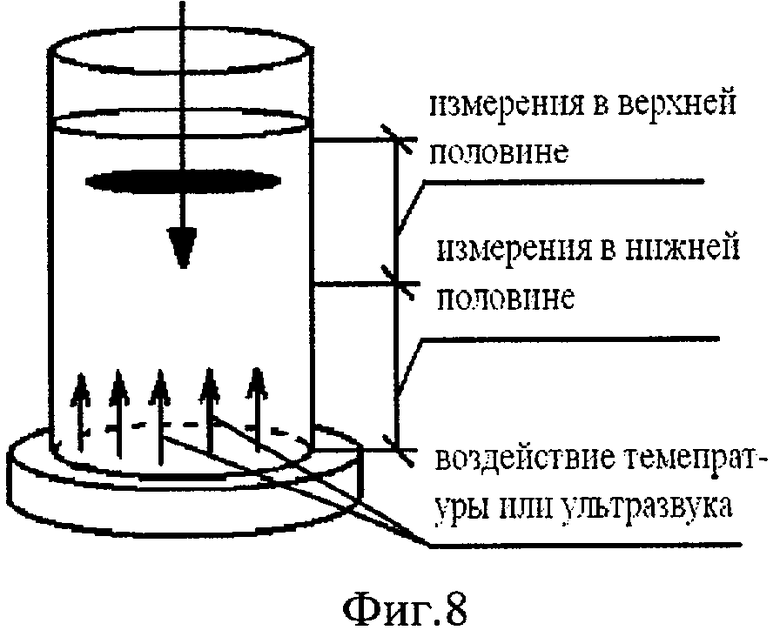

Чем больше срок эксплуатации масла, тем больше в нем механических примесей, в том числе взвешенных частиц металлической (продукты износа деталей ЦПГ) и угарной природы (нерастворимые продукты окисления). При этом частицы угарной природы распределены в слое масла равномерно, а частицы металлической природы как частицы с большей плотностью распределены в основном в нижних слоях пробы масла. При воздействии на диагностируемое масло ультразвуком все частицы начинают двигаться в слое масла и разрушать разветвленную структуру присадок, что влияет на вязкость масла. При этом предполагается, что часть частиц, приблизительно половина, с меньшей плотностью, т.е. частиц угарной природы, передвигается в верхние слои масла. А оставшаяся их часть и частицы с большей плотностью, т.е. металлические частицы, располагаются в нижних слоях масла (фиг.7). Значит, вязкость масла по длине емкости для исследований будет неодинакова. Следовательно, время прохождения чувствительным элементом верхнего и нижнего участка емкости, наполненной испытуемом маслом, будет различным (фиг.8) Сравнивая результаты измерения вязкости масла, нагретого термически и ультразвуком, можно определить фактическое состояние масла, процентное соотношение примесей различного характера, которое в дальнейшем может позволить сделать вывод о правильности работы самого двигателя.

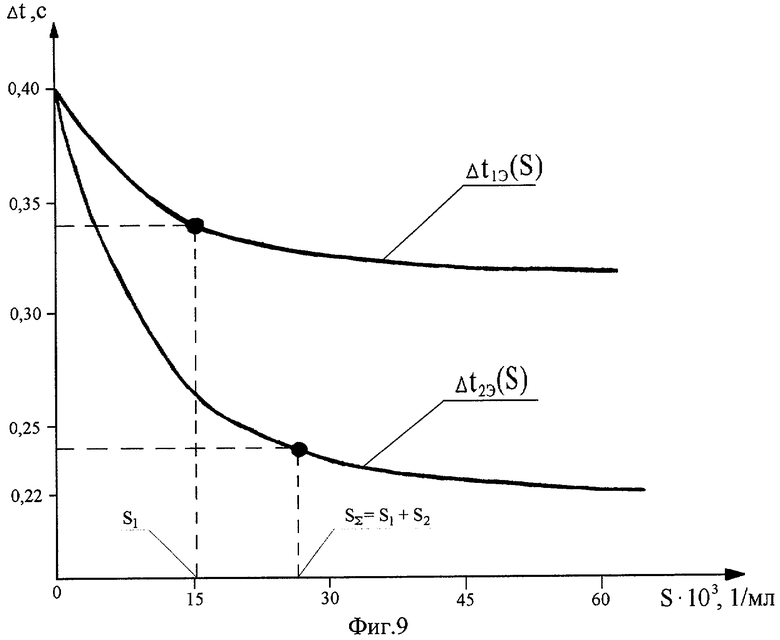

Для определения функциональной зависимости строят калибровочные кривые для каждого сорта масла. Для этого определяют зависимости разности времен прохождения чувствительным элементом в пробах масла, различного остаточного ресурса, прогретых ультразвуком и термически до оптимальной температуры Tопт, верхней половины измерительной емкости Δt1э и нижней половины измерительной емкости Δt2э, от степени загрязненности масла механическими примесями S. За степень загрязненности механическими примесями S принимается концентрация инородных частиц в масле, т.е. количество частиц в единице объема.

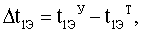

При этом

где  и

и  - время перемещения чувствительного элемента в пробе масла, прогретой ультразвуком, в верхней и нижней половинах измерительной емкости соответственно;

- время перемещения чувствительного элемента в пробе масла, прогретой ультразвуком, в верхней и нижней половинах измерительной емкости соответственно;

и

и  - время перемещения чувствительного элемента в пробе масла, прогретой термически, в верхней и нижней половинах измерительной емкости соответственно.

- время перемещения чувствительного элемента в пробе масла, прогретой термически, в верхней и нижней половинах измерительной емкости соответственно.

Зная результаты исследований чистой и загрязненных проб масла, строят калибровочные кривые Δt1Э(S) и Δt2Э(S) для каждого сорта масла (фиг.9).

При проведении оценки загрязненности моторного масла механическими примесями из картера двигателя берут пробу масла, которую делят на две части:

1) Одну часть масла заливают в измерительную емкость и прогревают или охлаждают до оптимальной температуры Tопт. Измеряют время перемещения чувствительного элемента t1 в верхней половине измерительной емкости и t2 - в нижней.

2) Вторую часть масла заливают в измерительную емкость, включают излучатель ультразвука и обрабатывают масло ультразвуком до оптимальной температуры Tопт. Измеряют время перемещения чувствительного элемента t1 1 в верхней половине измерительной емкости и t2 1 - в нижней.

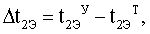

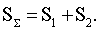

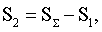

По разности времени перемещения чувствительного элемента в верхней половине измерительной емкости Δt1Ф=t1 1-t1 и нижней Δt2Ф=t2 1-t2 по заранее построенным графикам зависимости разности времен перемещения чувствительного элемента от степени загрязненности масла Δt1Э(S) и Δt2Э(S), определяют загрязненность масла механическими примесями, т.е. концентрацию частиц угарной природы и металлической природы. При этом необходимо заметить, что по графику зависимости Δt1Э(S) определяют концентрацию S1 частиц угарной природы в верхней половине измерительной емкости, а по графику зависимости Δt2Э(S) - сумму концентраций SΣ частиц угарной природы S1 и металлической природы S2, где

Следовательно, концентрацию частиц металлической природы определяют по формуле:

а общую концентрацию частиц в пробе масла определяют по формуле:

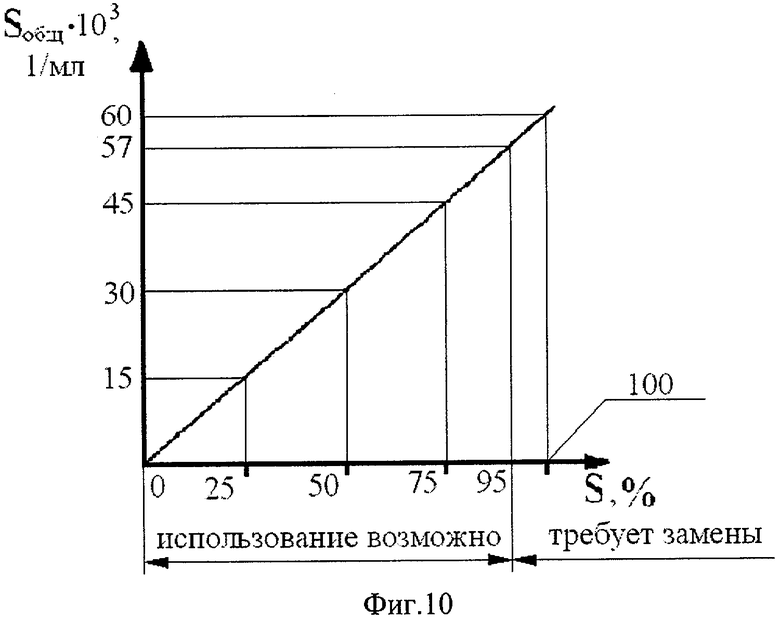

Проделав все необходимые вычисления, анализируют, каких частиц в масле преобладающее количество, и решают вопрос о дальнейшей целесообразности использования данного моторного масла. При этом можно воспользоваться экспериментальной зависимостью концентрации механических примесей от степени загрязненности ими масла, выраженной в процентах. Данная зависимость построена на основании экспериментальных данных и стандартного процентного соотношения содержания механических примесей в чистом масле и их предельно допустимого значения (фиг.10).

Пример: Определим возможность дальнейшего использования минерального моторного масла 15W40 после его эксплуатации в двигателе автомобиля, прошедшего после замены масла 2000 км.

Проделанные опыты позволили получить следующие данные:

t1 1=0,87 с; t1=0,53 с; t2 1=0,78 с; t2=0,54 с.

Следовательно, определяем Δt1Ф=t1 1-t1=0,87-0,53=0,34 с;

и Δt2Ф=t2 1-t2=0,78-0,54=0,24 с.

По полученным значениям Δt1Ф и Δt2Ф и по калибровочным кривым Δt1Э(S) и Δt2Э(S) для минерального моторного масла 15W40 (фиг.9) определяем, что концентрация частиц угарной природы в верхней половине измерительной емкости составляет: S1≈15·103 1/мл; а сумма концентраций SΣ частиц угарной природы S1 и металлической природы S2 в нижней половине измерительной емкости составляет: SΣ=S1+S2≈26·103 1/мл

Следовательно, концентрацию частиц металлической природы определяем по формуле:

а общую концентрацию частиц в пробе масла определяем по формуле:

Используя полученное значение SОБЩ и график зависимости концентрации механических примесей от степени загрязненности ими масла, выраженной в процентах (фиг.10), определяем, что данное масло выработало свой ресурс по загрязненности механическими примесями приблизительно на 67% и дальнейшая эксплуатация масла возможна. Поскольку концентрация частиц угарной природы во взятой пробе масла более чем в 3 раза превышает концентрацию частиц износа ЦПГ, то можно сделать вывод о том, что двигатель работал в жестком тепловом режиме при высоких нагрузках, что и вызвало повышенное окисление масла.

Предлагаемый способ может быть реализован посредством устройства, содержащего излучатель ультразвука с подключенным к нему ультразвуковым генератором и прозрачную измерительную емкость для исследуемой жидкости (съемный стакан) с залитым в него маслом и перемещаемым в нем чувствительным элементом. Чувствительный элемент может быть выполнен в виде плоского тела, свободно установленного на вертикальном штоке с экраном с возможностью гравитационного перемещения. Измерение и регулирование температуры термически, регистрирование времени перемещения рабочего тела, обработку данных и отслеживание процесса исследования масла в устройстве могут реализовать различные электронные системы, управляемые одним или несколькими блоками управления.

К устройству прилагаются калибровочные кривые зависимости Δt1Э и Δt2Э от степени загрязненности механическими примесями S наиболее распространенных марок масел, так как разности времени Δt1Ф и Δt1Ф зависят не только от загрязненности масла, но и от его марки и сорта, и зависимость времени перемещения чувствительного элемента от степени загрязнения масла механическими примесями.

Источники информации

1. Авторское свидетельство СССР №1347009 A1, G01N 33/30, 1984.

2. Авторское свидетельство СССР №575545, G01N 11/10, 1975.

3. Полканов И.П., Холманов В.М. Применение моторных масел и смазочных материалов в сельском хозяйстве. Методические указания. Ульяновский сельскохозяйственный институт, 1985, с.72.

4. Остриков В.В., Тупотилов Н.Н. Смазочные материалы и изменение их свойств при эксплуатации сельскохозяйственной техники. Методические указания. Всероссийский научно-исследовательский и проектно-технологический институт по использованию техники и нефтепродуктов в сельском хозяйстве (ВИИТиН). Тамбов, 2002, с.57.

5. Балтенас Р., Сафонов А.С., Ушаков А.И., Шергалис В. Моторные масла. Москва - СПб.: Альфа-Лаб, 2000, с.10.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АНАЛИЗА ЗАГРЯЗНЕННОСТИ МОТОРНОГО МАСЛА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ ДИСПЕРСНЫМИ ЧАСТИЦАМИ | 2012 |

|

RU2498269C1 |

| УСТРОЙСТВО АНАЛИЗА ЗАГРЯЗНЕННОСТИ МОТОРНОГО МАСЛА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ ДИСПЕРСНЫМИ ЧАСТИЦАМИ | 2015 |

|

RU2583344C1 |

| СПОСОБ АНАЛИЗА ЗАГРЯЗНЕННОСТИ МОТОРНОГО МАСЛА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ ДИСПЕРСНЫМИ ЧАСТИЦАМИ | 2015 |

|

RU2583351C1 |

| УСТРОЙСТВО АНАЛИЗА ЗАГРЯЗНЕННОСТИ МОТОРНОГО МАСЛА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ ДИСПЕРСНЫМИ ЧАСТИЦАМИ | 2012 |

|

RU2516200C2 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ВЯЗКОСТИ ЖИДКОСТИ | 2003 |

|

RU2263892C2 |

| ОПТИКО-ЭЛЕКТРОННОЕ УСТРОЙСТВО ДЛЯ КОНТРОЛЯ КАЧЕСТВА МОТОРНОГО МАСЛА | 2015 |

|

RU2582296C1 |

| ОПТИКО-ЭЛЕКТРОННЫЙ СПОСОБ ДЛЯ КОНТРОЛЯ КАЧЕСТВА МОТОРНОГО МАСЛА | 2015 |

|

RU2587756C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ РАБОТОСПОСОБНОСТИ И КАЧЕСТВА СМАЗОЧНЫХ МАТЕРИАЛОВ | 2010 |

|

RU2470285C2 |

| СПОСОБ СТАБИЛИЗАЦИИ СВОЙСТВ МАСЛА В СИСТЕМЕ СМАЗКИ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1994 |

|

RU2092699C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КАЧЕСТВА МОТОРНОГО МАСЛА | 1996 |

|

RU2117287C1 |

Изобретение относится к измерительной технике и к способам оценки фактического состояния моторного масла, находящегося в картере двигателя, и может быть использовано для контроля концентрации механических примесей в моторном масле. Техническим результатом изобретения является повышение точности оценки фактического состояния моторного масла. Способ основан на определении разности времен гравитационного перемещения чувствительного элемента в измерительной емкости с частями пробы масла, доведенными до оптимальной температуры ультразвуком и термически. При этом замер времени перемещения чувствительного элемента в измерительной емкости производят для обеих частей проб масла раздельно в верхней и нижней половинах измерительной емкости. Сравнивая разности времен перемещения чувствительного элемента, полученные отдельно для верхней и нижней половин емкости, с заранее составленной соответствующей этим условиям функциональной зависимостью, производят оценку загрязненности масла механическими примесями. 1 з.п. ф-лы, 10 ил.

| Устройство для контроля загрязненности моторного масла двигателя внутреннего сгорания | 1990 |

|

SU1772364A1 |

| СПОСОБ РЕГЕНЕРАЦИИ ОТРАБОТАННЫХ ПРОМЫШЛЕННЫХ МАСЕЛ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2186095C1 |

| Способ оценки состояния картерного масла | 1975 |

|

SU575545A1 |

| RU 2051954 C1, 10.01.1996 | |||

| Устройство для определения моментов сил в суставах конечности | 1985 |

|

SU1286161A1 |

| Торцевая фреза для обработки плоскостей | 1939 |

|

SU59753A1 |

| Способ обработки моторного масла и устройство для его осуществления | 1989 |

|

SU1624021A1 |

Авторы

Даты

2007-06-20—Публикация

2005-11-07—Подача