Изобретение относится к области газоплазменной техники и может быть использовано при создании электродов низкотемпературных плазмотронов, а также различных деталей, непосредственно соприкасающихся с плазмой.

К материалам деталей установок газоплазменной техники, особенно находящихся в непосредственном контакте с плазмой, предъявляются жесткие требования по электропроводности, жаростойкости и ресурсу работы. Используемые в настоящее время материалы, преимущественно из меди, не удовлетворяют этим требованиям по жаростойкости и ресурсу работы.

Жаростойкость материалов электродов может быть увеличена за счет введения в их состав тугоплавких добавок, имеющих высокую температуру плавления и термостойкость (Пат. №0537495 ЕПВ (Ер) кл. H01Y 9/04, приоритет от 17.09.92, опубликован 93.04.21). Однако введение в медную матрицу тугоплавких материалов снижает электропроводность и теплопроводность материала, что приводит к ухудшению его эксплуатационных характеристик.

Наиболее близким к предлагаемому изобретению является техническое решение, защищенное пат. ФРГ №4114856 (кл. H01J 9/14, приоритет от 07.05.91) и принятое в качестве прототипа "Многослойный электрод и его устройство". Патентом защищен электрод низкотемпературного плазмотрона, отличающийся тем, что он образован многослойным телом, в котором имеется, как минимум, один слой, состоящий из жаростойкого материала типа Мо, W, Cr, и второй слой, состоящий из материала типа Ni, Ru, Rh, Pd, а толщина слоев взята в пределах от 0,1 до 10 мм.

Недостатком конструкции электрода, принятой в качестве прототипа, является низкий ресурс его работы вследствие недостаточного теплоотвода из зоны горения дуги, что приводит к перегреву наружных слоев, непосредственно соприкасающихся с дугой, их расплавлению и увеличению скорости испарения материала.

Техническим результатом изобретения является повышение ресурса работы электрода за счет повышения теплоотвода.

Технический результат достигается за счет того, что в электроде, состоящем из двух слоев с различными теплофизическими свойствами в области электрода, противоположной рабочей поверхности, выполнен охлаждающий канал, при этом взаимное расположение слоев материалов с различными теплофизическими свойствами и размеры жаростойкого слоя устанавливаются в зависимости от условий эксплуатации электрода:

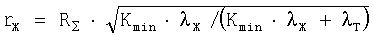

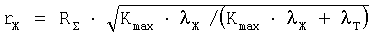

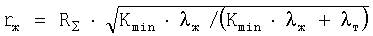

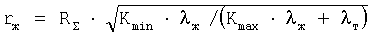

- при создании дуги со стороны торца электрода теплопроводный слой выполнен по его внешнему периметру, а радиус жаростойкого слоя выбран в пределах от  до

до  ;

;

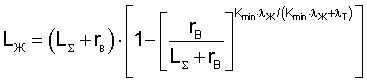

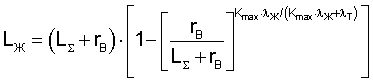

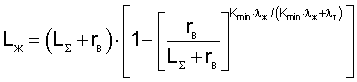

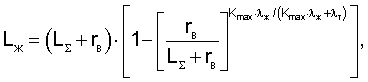

- при создании дуги со стороны образующей электрода жаростойкий слой выполнен по его внешнему периметру, а его толщинавыбрана в пределах от

до

где K - коэффициент, изменяющийся от Kmin=0,5 до Kmax=5;

Lж, LΣ - толщина жаростойкого слоя и суммарная толщина электрода от зоны горения дуги до водоохлаждающего канала;

rж, RΣ - радиус жаростойкого слоя и суммарный радиус электрода;

rв - радиус охлаждающего канала;

λж, λт - теплопроводность жаростойкого и теплопроводного слоя.

Теплопроводный слой выполнен из меди, алюминия или серебра, жаростойкий слой выполнен из сплава Cu+30% Fe или стали.

В основе изобретения лежат экспериментально установленные авторами факты и соотношения:

- положительное влияние на ресурс работы электрода двухслойной конструкции при расположении слоя с наибольшей теплопроводностью вблизи охлаждающего канала и слоя с наибольшей жаростойкостью в зоне непосредственного контакта с плазмой;

- наличие оптимальной толщины жаростойкого слоя, определяемой по соотношениям, приведенным в формуле изобретения, при величине коэффициента К от 0,5 до 5,0. Выбор величины коэффициентов объясняется тем, что его уменьшение ниже 0,5 приводит к недопустимому снижению жаростойкости, а увеличение выше 5 приводит к снижению теплопроводности, что, в свою очередь, снижает износостойкость электрода.

В процессе работы поверхностные слои электрода в районе действия дуги нагреваются до температуры, близкой или равной температуре плавления. Затем происходит их расплавление и распыление, в результате чего толщина электрода уменьшается и происходит его постепенный износ. Износ происходит тем медленнее, чем ниже температура поверхностных слоев, которая, в свою очередь, тем ниже, чем лучше теплоотдача от поверхностных слоев электрода в целом. Предлагаемая конструкция электрода обеспечивает существенное увеличение теплоотдачи.

Необходимо отметить также, что свойства жаростойкости и теплопроводности находятся, как правило, в обратной зависимости. Так, теплопроводность меди (λCu) равна 0,92 кал /см·сек·град, в то время как температура ее плавления равна 1083°С, а величины, характеризующие жаростойкость, такие как суммарная теплота, необходимая для нагрева до температуры плавления, плюс скрытая теплота плавления (tплΣ) равна 143 кал/г, а суммарная теплота, необходимая для нагрева до температуры испарения, плюс скрытая теплота испарения (tиспΣ) равна 1400 кал/град. Соответствующие величины для железа составляют: λн=0,16 кал/см·сек·град; tплΣFe=223 кал/г; tиспΣFe=1780 кал/г. Добавка 30% железа в медную основу приводит к уменьшению теплопроводности до 0,25 кал/см·сек·град и к увеличению tплΣ и tиспΣ до 170 кал/г и 1540 кал/г соответственно.

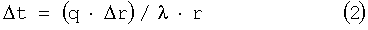

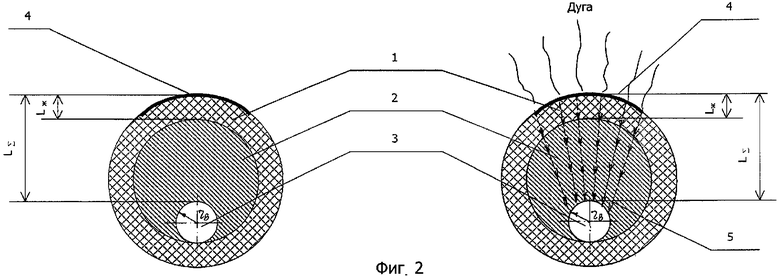

На фиг. 1А и 2А показана конструкция электрода. Электрод состоит из жаростойкого слоя 1, теплопроводного слоя 2, охлаждающего канала 3, рабочей поверхности 4.

На фиг. 1Б и 2Б показан принцип работы электрода. Электрод работает следующим образом. Включается напряжение и прокачивание охлаждающей среды, преимущественно воды, через охлаждающий канал (3). Возникает электрическая дуга, в объеме которой выделяется тепловая энергия. Через рабочую поверхность (4) излишки энергии отводятся из зоны горения дуги последовательно через жаростойкий (1) и теплопроводный (2) слои материала электрода к охлаждающему каналу (3), создавая тепловой поток (5).

Экспериментально установлено, что:

- в случае горения со стороны торца (фиг.1) рабочая поверхность (4) из плоскости в статике превращается в конус, вершина которого совпадает с осью цилиндра, что свидетельствует о более интенсивном нагреве по оси цилиндра. Поэтому жаростойкий слой (1) целесообразно располагать внутри теплопроводного слоя (2) в зоне наибольшего нагрева и износа материала;

- в случае горения дуги со стороны образующей (фиг.2) рабочая поверхность (4) сохраняет округлую или эллипсообразную формы, постоянно углубляясь в толщину материала электрода. В этом случае жаростойкий слой (1) целесообразно располагать по окружности цилиндрического или эллипсоидной формы электрода.

При горении дуги со стороны торца тепловой поток проходит параллельно через жаростойкий (1) и теплопроводный (2) слои и распределяется равномерно по всей длине электрода, вследствие чего перепад температур (Δt) между точками на поверхности электрода и точками на поверхности охлаждающего канала определяется формулой, характерной для прямоугольных координат:

В случае горения дуги со стороны образующей рабочей поверхности, имеющей в сечении форму окружности или эллипса, тепловой поток устремляется от наружной рабочей поверхности электрода (4) к диаметрально противоположной его поверхности, где выполнен охлаждающий канал (3). Теплоотдача осуществляется последовательно через жаростойкий (1) и теплопроводные (2) слои материала к охлаждающему каналу. Перепад температур (Δt) между точками поверхности электрода и точками на поверхности охлаждающего канала (3) определяется формулой, характерной для цилиндрической системы координат:

В формулах 1 и 2 q - тепловой поток; λ - теплопроводность; Δx, Δr - расстояния между точками электрода.

В обоих случаях, меняя интенсивность теплоотвода к охлаждающему каналу, можно регулировать скорость теплового потока, его теплопередачу, а следовательно, и температуру на рабочей поверхности электрода.

Экспериментально было установлено, что теплоотдача электрода, изготовленного согласно изобретению, увеличивается в 1,5-3,0 раза при использовании в качестве материала жаростойкого слоя сплав состава Cu+30% Fe, меди в качестве теплопроводного слоя материала; при этом интенсивность износа электрода снижается в 3,0-4,0 раза. При использовании в качестве жаростойкого слоя стали, меди в качестве теплопроводного слоя интенсивность износа электрода снижается в 2,0-3,2 раза.

Технический эффект от использования изобретения выразится в повышении срока службы электродов в 3-4 раза за счет увеличения его теплоотдачи.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕКУПЕРАТИВНОГО ОХЛАЖДЕНИЯ ЭЛЕКТРОДА ПЛАЗМОТРОНА, ПЛАЗМОТРОН ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА И ЭЛЕКТРОДНЫЙ УЗЕЛ ЭТОГО ПЛАЗМОТРОНА | 2011 |

|

RU2469517C1 |

| СПОСОБ ВЫСОКОЭНЕРГЕТИЧЕСКОГО ПЛАЗМЕННОГО НАПЫЛЕНИЯ ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ НА ЛОПАТКИ ТУРБИН ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И ОБОРУДОВАНИЕ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2013 |

|

RU2567764C2 |

| ЭЛЕКТРОД ДЛЯ ПЛАЗМЕННОЙ ОБРАБОТКИ | 2000 |

|

RU2172662C1 |

| ВЫСОКОРЕСУРСНЫЙ ЭЛЕКТРОДУГОВОЙ ГЕНЕРАТОР НИЗКОТЕМПЕРАТУРНОЙ ПЛАЗМЫ С ЗАЩИТНЫМ НАНОСТРУКТУРИРОВАННЫМ УГЛЕРОДНЫМ ПОКРЫТИЕМ ЭЛЕКТРОДОВ | 2013 |

|

RU2541349C1 |

| Способ электродуговой обработки металлов в углеродсодержащем газе постоянно возобновляющимся электродом | 1984 |

|

SU1145560A1 |

| Анод электродугового плазмотрона | 1991 |

|

SU1786692A1 |

| НЕПЛАВЯЩИЙСЯ ЭЛЕКТРОД ДЛЯ ДУГОВЫХ ПРОЦЕССОВ | 2003 |

|

RU2248868C1 |

| ПЛАЗМОТРОН | 2008 |

|

RU2350052C1 |

| ТЕРМОСИЛОВАЯ ОХЛАЖДАЕМАЯ КОНСТРУКЦИЯ СТЕНКИ ЭЛЕМЕНТА ВЫСОКОТЕМПЕРАТУРНОГО ВОЗДУШНО-ГАЗОВОГО ТРАКТА | 2008 |

|

RU2403491C2 |

| ЭЛЕКТРОДУГОВОЙ ПЛАЗМОТРОН ПОСТОЯННОГО ТОКА ДЛЯ УСТАНОВОК ПЛАЗМЕННОЙ ПЕРЕРАБОТКИ ОТХОДОВ | 2014 |

|

RU2575202C1 |

Изобретение относится к области газоплазменной техники и может быть использовано преимущественно при создании электродов низкотемпературных плазмотронов. Техническим результатом изобретения является повышение ресурса работы электрода и снижение стоимости плазмотехнических работ за счет повышения теплопроводности конструкции в целом и снижения температуры ее поверхности. В электроде, состоящем из двух слоев с различными теплофизическими свойствами, в области электрода, противоположной рабочей поверхности, выполнен охлаждающий канал, при этом при создании дуги со стороны торца электрода теплопроводный слой выполнен по его внешнему периметру, а при создании дуги со стороны образующей электрода жаростойкий слой выполнен по его внешнему периметру, радиус жаростойкого слоя выбран в определенных пределах. 2 з.п. ф-лы, 2 ил.

при создании дуги со стороны торца электрода теплопроводный слой выполнен по его внешнему периметру, а радиус жаростойкого слоя выбран в пределах

от

до  ,

,

при создании дуги со стороны образующей электрода жаростойкий слой выполнен по его внешнему периметру, а его толщина выбрана в пределах

от

до

где K - коэффициент, изменяющийся от Kmin=0,5 до Kmax=5;

Lж, LΣ - толщина жаростойкого слоя и суммарная толщина электрода от зоны горения дуги до охлаждающего канала;

rж, RΣ - радиус жаростойкого слоя и суммарный радиус электрода;

rв - радиус охлаждающего канала;

λж, λт - теплопроводность жаростойкого и теплопроводного слоя.

| DE 4114856 A1, 12.11.1992 | |||

| ПЛАЗМОТРОН ДЛЯ НАПЫЛЕНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ | 1996 |

|

RU2092981C1 |

| ЭЛЕКТРОД ДЛЯ ПЛАЗМЕННОЙ ОБРАБОТКИ | 2003 |

|

RU2239532C1 |

| US 5936334 A, 10.09.1999. | |||

Авторы

Даты

2007-06-20—Публикация

2005-04-29—Подача