Настоящее изобретение относится к катализатору (каталитическому нейтрализатору) для очистки отработавших газов двигателя внутреннего сгорания, включающему каталитически активное покрытие на инертной керамической или металлической сотовой структуре, причем это покрытие включает по меньшей мере один из металлов платиновой группы, т.е. платину, палладий, родий или иридий, на мелкозернистом оксидном материале носителя. Этот катализатор особенно подходит для окислительной очистки отработавших газов дизельных двигателей, поскольку проявляет хорошую стойкость к отравлению серусодержащими компонентами дизельного топлива.

Дизельные двигатели работают на так называемых бедных топливовоздушных смесях, а это означает, что топливовоздушная смесь, подаваемая в двигатель, содержит кислорода больше, чем требуется для полного сгорания топлива. В дополнение к не сгоревшим углеводородам (УВ) и моноксиду углерода (СО), отработавшие газы дизельных двигателей также содержат оксиды азота (NOx) и частицы сажи. Другой токсичной составляющей, входящей в состав отработавших газов, является диоксид серы, который образуется из серы, содержащейся в дизельном топливе.

Для очистки отработавших газов дизельных двигателей часто применяют так называемые дизельные каталитические нейтрализаторы, которые превращают углеводороды и моноксид углерода в отработавших газах в безвредные компоненты. Более того, эти катализаторы уменьшают массу частиц за счет окисления адсорбированных на частицах органических соединений.

Типичные катализаторы этого вида включают покрытие на одном или нескольких оксидных носителях (например, на оксиде алюминия, диоксиде кремния, диоксиде титана, оксиде церия, а также на их смесях) и на одном или нескольких цеолитах, а также платину в качестве каталитически активного компонента на керамической или металлической сотовой структуре. Используемые оксидные носители или материалы носителей обладают большой площадью поверхности, т.е. их удельная площадь поверхности (удельная площадь поверхности по БЭТ, определяемая в соответствии с промышленным стандартом Германии DIN 66131) составляет больше 10 м2/г, предпочтительно больше 50 м2/г. Удельная площадь поверхности должна оставаться стабильной до температур отработавших газов примерно 800°С. Для того чтобы достичь высокой степени каталитической активности на оксидных носителях очень тонко распределяют платину.

Основная часть углеводородных выбросов выделяется во время стадии запуска из холодного состояния, поскольку во время этой стадии катализатор еще не достиг своей рабочей температуры. С целью уменьшить выбросы углеводородов во время стадии запуска из холодного состояния в катализаторы добавляют цеолиты. Цеолиты представляют собой особые алюмосиликаты с определенной пористой структурой. Поры обладают размерами такого же порядка, как величина небольших органических молекул. При низких температурах цеолиты аккумулируют углеводороды, в то время как при более высоких температурах, когда катализатор активен, углеводороды вновь высвобождаются (десорбируются) и затем подвергаются превращению на платиновых мелких кристаллах катализатора.

Такой катализатор описан, например, в US №5157007. Катализатор на инертном сотовом носителе включает каталитически активное покрытие, которое в качестве оксидных материалов носителей для каталитически активных металлов платиновой группы включает оксид алюминия, оксид титана, диоксид кремния, цеолиты или их смеси. В качестве диоксида кремния используют так называемый осажденный диоксид кремния. Осажденный диоксид кремния характеризуется большой удельной площадью поверхности. Его значение рН в 5%-ной водной дисперсии превышает 6 (Schriftenreihe Pigmente Nummer 31: "Synthetische Kieselsäuren als Flieβhilfsmittel und als Trägersubstanz" [Technical Bulletin Pigments №31: "Synthetic silica as free flow agent and support substance"]; фирменная брошюра компании Degussa AG; 6-е издание, ноябрь, 1995 г.). В качестве оксида титана используют, помимо прочего, пирогенный оксид титана с удельной площадью поверхности 51 м2/г.

В US №5928981 описан катализатор для очистки отработавших газов дизельных двигателей, причем этот катализатор включает смесь нескольких цеолитов. В качестве материала носителя для каталитически активных металлов платиновой группы такой катализатор дополнительно включает по меньшей мере один материал, выбранный из группы, включающей алюмосиликат, оксид алюминия и оксид титана. В качестве приемлемого оксида титана упомянут пирогенный оксид титана, полученный посредством гидролиза в пламени и обладающий удельной площадью поверхности 50 м2/г, который состоит из 70 мас.% анатаза и 30 мас.% рутила.

В последние несколько лет достигнут значительный прогресс в создании экономичных дизельных двигателей. Благодаря их повышенной эффективности современные дизельные двигатели отличаются очень низкой температурой отработавших газов, которая во время управления автомобилем в городских условиях может составлять меньше 150°С. Эти температуры обуславливают совершенно новые требования, предъявляемые к надежности дизельных катализаторов. Благодаря низким температурам отработавших газов очистка отработавших газов таких дизельных двигателей приводит к адсорбции увеличенных количеств углеводородов, которые забивают поры катализатора. Это влечет за собой снижение каталитической активности. Катализатор может даже полностью выйти из строя, вызывая отказ в работе двигателя вследствие высокого противодавления отработавших газов.

Решающее значение имеют также чередующиеся режимы работы, состоящие в более длительных периодах вождения при низкой нагрузке, за которыми следует резкий разгон до максимальной нагрузки. Эти чередующиеся режимы работы могут вызвать термическое повреждение катализатора, когда длительные периоды вождения при низкой нагрузке приводят к адсорбции на катализаторе больших количеств углеводородов, которые при смене режима на максимальную нагрузку быстро сгорают. Высвобождающееся тепло реакции может привести к повышению температуры на поверхности катализатора до 1000°С и вызвать термическое повреждение катализатора.

Другая проблема, с которой приходится сталкиваться катализаторам для очистки отработавших газов дизельных двигателей, обусловлена содержанием серы в дизельном топливе, которая выделяется двигателем в виде диоксида серы и адсорбируется катализатором в форме сульфатов, которые повреждают катализатор. Для того чтобы уменьшить повреждение, вызываемое серусодержащими компонентами, известно применение кислых оксидных носителей для каталитически активных драгоценных металлов, которые лишь в небольшой степени адсорбируют серу.

Представлены фиг.1 и 2.

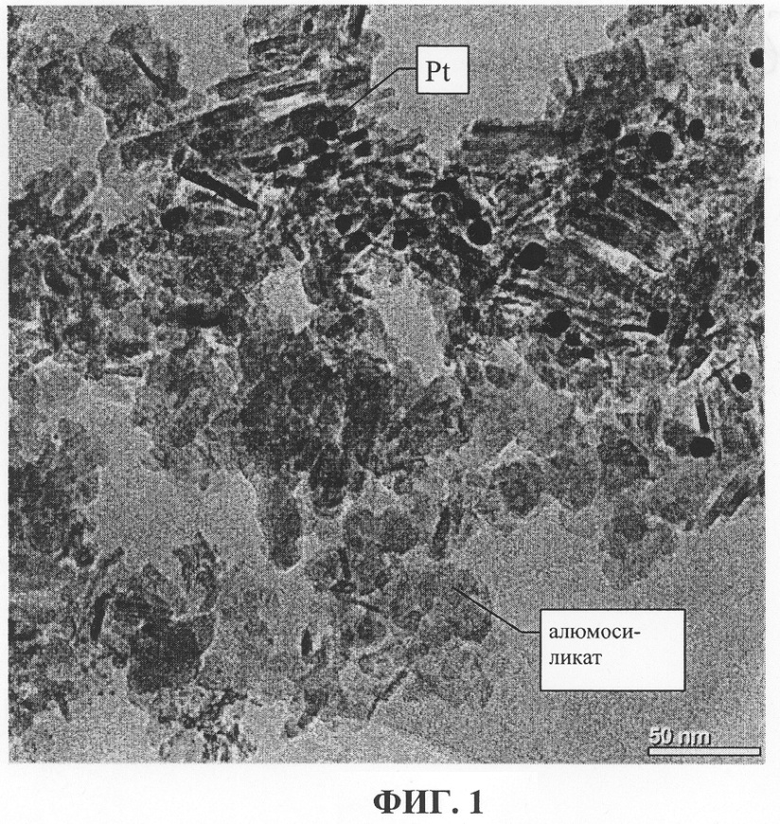

На фиг.1 приведена фотография структуры платины на алюмосиликате (в таблице 1 материал носителя №3), выполненная с помощью просвечивающего электронного микроскопа.

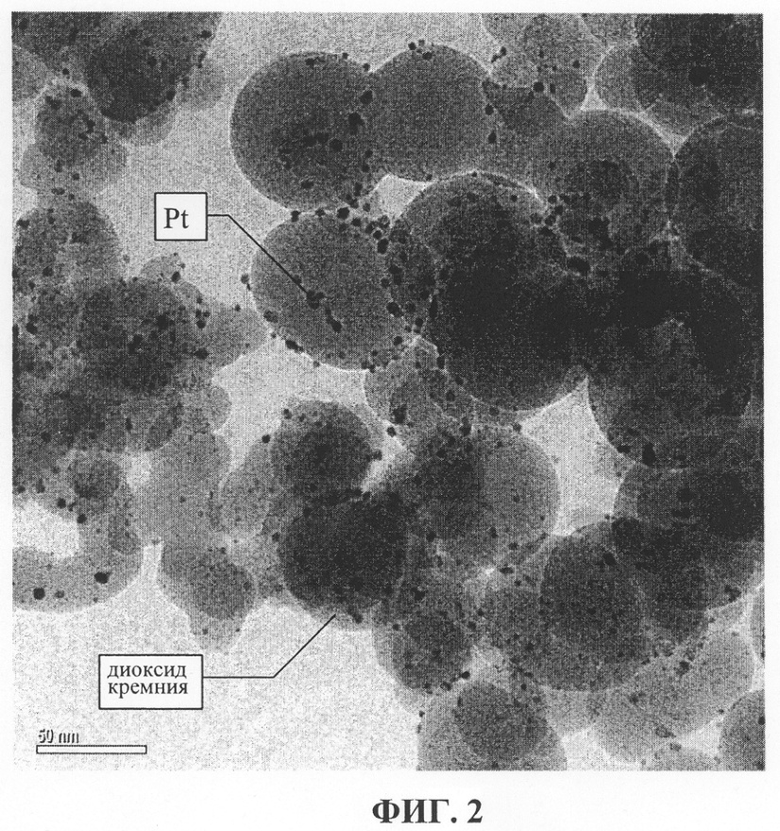

На фиг.2 приведена фотография структуры платины на пирогенном диоксиде кремния (в таблице 1 материал носителя №6), выполненная с помощью просвечивающего электронного микроскопа.

Существует потребность в дизельных каталитических нейтрализаторах, которые проявляют повышенное сопротивление старению, а также пониженную подверженность отравлению серусодержащими компонентами в сравнении с известными катализаторами.

По настоящему изобретению предлагается катализатор для очистки отработавших газов двигателя внутреннего сгорания, который включает каталитически активное покрытие на инертной керамической или металлической сотовой структуре, причем это покрытие включает по меньшей мере один металл платиновой группы, выбранный из ряда, включающего платину, палладий, родий и иридий, на мелкозернистом оксидном материале носителя. Этот оксидный материал носителя представляет собой материал с низкой пористостью на основе диоксида кремния и включает агрегаты из по существу сферических первичных частиц, средний диаметр которых находится в пределах 7 и 60 нм.

В соответствии с настоящим изобретением в качестве материала носителя, который включает агрегаты из по существу сферических первичных частиц, используют особый диоксид кремния. В описании настоящего изобретения понятие "по существу сферический" служит для обозначения формы частицы, которая характеризуется гладкой поверхностью и геометрическая форма которой приближается к форме шара. Однако это определение охватывает также первичные частицы каплевидной формы или первичные частицы сложной конфигурации с гладкой поверхностью, обладающие формой, аналогичный сферической. Одна характеристика этого материала заключается в том факте, что его удельная площадь поверхности в значительной мере обусловлена геометрической поверхностью (внешней поверхностью) первичных частиц, т.е. этот материал проявляет почти полное отсутствие пор. По существу он является непористым.

Материал, который предусмотрен для использования в соответствии с настоящим изобретением, можно легко отличить от обычных, пористых кремнеземистых материалов с помощью электронного микроскопа. Исследования с помощью электронного микроскопа ясно демонстрируют непористую структуру первичных частиц и позволяют определить средний диаметр этих частиц. Такие исследования можно проводить даже с образцами готового каталитического покрытия, они предоставляют возможность идентификации материала.

Непористый диоксид кремния может быть приготовлен, например, обработкой тетрахлорида кремния так называемым гидролизом в пламени (см., например, "Schriftenreihe Pigmente" фирмы Degussa AG, номер 11, издание 5-е, август 1991 г.: "Grundlagen von Aerosil®" [Technical Bulletin Pigments №11: The basics of Aerosil®]). С этой целью тетрахлорид кремния переводят в газовую фазу и в дальнейшем проводят количественную реакцию с водой в пламени гремучего газа, получая таким образом целевой диоксид кремния. Однако такие материалы могут быть также получены в дуге и в плазме. В последующем диоксид кремния, полученный гидролизом в пламени, упоминается также как пирогенный диоксид кремния.

Благодаря их затвердеванию из расплава получаемые первичные частицы оказываются по существу сферическими. Они слипаются с другими первичными частицами и образуют то, что называют агрегатами, которые обычно не могут быть механически разделены вновь на индивидуальные первичные частицы.

Размер первичных частиц можно регулировать в интервале от примерно 7 до 60 нм модификацией технологических параметров гидролиза в пламени. В предпочтительном варианте в катализаторе в соответствии с настоящим изобретением используют такой материал, средний размер первичных частиц которого превышает 15 нм, а удельная площадь поверхности достигает примерно 150 м2/г. В особенно предпочтительном варианте средний размер первичных частиц материала носителя находится в пределах 20 и 50 нм, а удельная площадь поверхности - в пределах 90 и 40 м2/г.

Пирогенный диоксид кремния является по существу непористым материалом и в предпочтительном варианте обладает объемом пор меньше 0,2 мл/г и диаметрами пор меньше 30 нм. Максимальный диаметр его пор обычно превышает 20 нм. Такой материал в предпочтительном варианте проявляет кислую реакцию, т.е. его значение рН в дисперсии концентрацией 4 мас.% составляет меньше 6, более предпочтительно меньше 5,5.

Для повышения его термостойкости материал носителя можно легировать одним или несколькими оксидами, выбранными из группы, включающей оксид алюминия, оксид циркония, оксиды щелочно-земельных металлов и оксиды редкоземельных элементов. Масса всех легирующих элементов должна находиться в пределах 0,01 и 20 мас.% в пересчете на общую массу материала носителя. В предпочтительном варианте легирование диоксида кремния проводят с помощью аэрозоля так, как изложено в ЕР-А 995718. В соответствии с данной заявкой легирование проводят введением аэрозоля в пламя, которое используют для пирогенного получения диоксида кремния посредством окисления в пламени или гидролиза в пламени, причем такой аэрозоль содержит соли или солевые смеси легирующего элемента или сам элемент в растворенной или суспендированной форме, или их смеси. После реакции в пламени из газообразного потока выделяют легированный диоксид кремния. В предпочтительном варианте используют материал носителя, который легирован оксидом алюминия в количестве, находящемся в пределах 0,05 и 1 мас.%.

Поскольку диоксид кремния, предназначенный для использования в каталитически активном покрытии в соответствии с настоящим изобретением, обладает низкой пористостью, в значительной мере подавляется адсорбция углеводородов, которая обуславливает первичное отравление ("забивание пор"). Таким образом устраняются эффекты вторичного старения вследствие выгорания аккумулированных углеводородов и последующего термического повреждения катализатора. Преимущество также состоит в том, что в предпочтительном варианте материал носителя является кислым. Следовательно, более затруднительным становится внедрение диоксида серы, содержащегося в отработавших газах, в материал носителя в форме сульфатов. Внедрение серусодержащих компонентов, входящих в состав отработавших газов двигателей внутреннего сгорания, в катализаторы основано на реакции кислоты с основанием и наблюдается преимущественно в случаях основных материалов носителей.

Таким образом, в предпочтительном варианте катализатор в соответствии с настоящим изобретением проявляет следующее сочетание особенностей.

Он включает каталитически активное покрытие на инертной керамической или металлической сотовой структуре, причем такое покрытие содержит по меньшей мере один металл платиновой группы, выбранный из ряда, включающего платину, палладий, родий и иридий, на мелкозернистом оксидном материале носителя. Оксидный материал носителя представляет собой мелкозернистый диоксид кремния, предпочтительно обладающий одним или несколькими из (более предпочтительно всеми) следующих свойств:

а) он состоит из агрегатов из по существу сферических первичных частиц, обладающих средним диаметром в пределах 15 и 60 нм,

б) удельная площадь поверхности находится в пределах 30 и 150 м/г,

в) максимум распределения пор по радиусам превышает 20 нм,

г) общий объем пор, диаметр которых составляет меньше 30 нм, равен меньше 0,2 мл/г и

д) значение рН водной дисперсии материала носителя концентрацией 4 мас.% составляет меньше 6.

В предпочтительном варианте в качестве каталитически активного компонента в катализаторе в соответствии с настоящим изобретением, который наносят на материал носителя в высокодисперсной форме с помощью известных методов, используют платину.

В каталитически активном покрытии катализатор в соответствии с настоящим изобретением может дополнительно включать цеолиты, что позволяет уменьшить выброс углеводородов при низкой температуре отработавших газов. Для того чтобы обеспечить непрерывное сжигание адсорбированных углеводородов, эти цеолиты могут быть также покрыты платиной. Таким образом, цеолиты также содействуют уменьшению количеств углеводородов, накапливающихся на катализаторе. Предпочтительные цеолиты включают деалюминированный Y-цеолит, бета-цеолит и цеолит ZSM-5, модуль каждого из которых превышает 40. Модуль цеолита указывает на молярное соотношение в нем между диоксидом кремния и оксидом алюминия. Чем выше модуль, тем ниже содержание в цеолите оксида алюминия. Как правило с увеличением модуля температуростойкость и стабильность к кислотному воздействию повышаются.

Упомянутые цеолиты можно использовать самостоятельно, в сочетании между собой или в сочетании с другими цеолитами. В предпочтительном варианте массовое соотношение между диоксидом кремния и цеолитами, содержащимися в катализаторе, находится в пределах 6:1 и 1:2. Для гарантии непрерывного выгорания углеводородов, адсорбированных цеолитами, вполне достаточно, чтобы в цеолитах присутствовала только небольшая часть от общего количества платины, содержащейся в катализаторе. Было установлено, что для этой цели достаточно от 1 до 20 мас.% от общего количества платины, содержащейся в катализаторе.

Катализатор в соответствии с настоящим изобретением включает инертную сотовую структуру, на которую нанесено каталитически активное покрытие. Сотовые структуры, приемлемые для катализатора, включают керамические структуры (например, изготовленные из кордиерита) и металлические структуры, которые в широком масштабе используют для очистки автомобильных отработавших газов. Они обычно характеризуются цилиндрической формой и наличием каналов для потоков отработавших газов, которые необходимо очищать, проходящих по всей длине цилиндра, от одного конца до другого. Плотность каналов для потоков по поперечному сечению сотовых структур называют плотностью ячеек. Она, как правило, находится в пределах 40 и 250 см. Каталитически активное покрытие обычно предусматривают на стенках каналов для потоков, вследствие чего оно находится в контакте с проходящим потоком отработавших газов.

Для каталитической активности катализатора важное значение имеет содержание материала каталитически активного покрытия. Содержание выражают в виде концентрации, т.е. в виде массы на внешний объем сотовой структуры (г/л). В предпочтительном варианте эта концентрация находится в пределах 40 и 300 г/л объема сотовой структуры для всего каталитически активного покрытия и в пределах 0,01 и 8 г/л объема сотовой структуры для металлов платиновой группы.

Для приготовления катализатора в предпочтительном варианте из тонкодисперсных порошкообразных материалов будущего каталитически активного покрытия готовят шлам или суспензию для нанесения покрытия и ею покрывают сотовую структуру. Методы обработки сотовых структур нанесением каталитически активного покрытия специалисту в данной области техники известны хорошо. В предпочтительном варианте суспензию порошкообразных материалов готовят с использованием воды.

Нанесение металлов платиновой группы на материалы носителей (диоксид кремния, цеолиты и необязательные дополнительные компоненты) можно осуществлять во время технологического процесса в разные его периоды. В предпочтительном варианте металлы платиновой группы наносят на материалы носителей перед приготовлением суспензии для нанесения покрытия. Это дает возможность селективного нанесения металлов платиновой группы в разных концентрациях для разных материалов носителей. Так, например, на диоксид кремния металл платиновой группы может быть нанесен в более высокой концентрации, чем на цеолит (цеолиты).

Для нанесения металлов платиновой группы на порошкообразный материал носителя в предпочтительном варианте применяют методы, осуществление которых обуславливает высокую степень диспергирования металлов платиновой группы на поверхностях материалов носителей и размеры частиц мелких кристаллов металлов в пределах 1 и 50 нм, предпочтительнее в пределах 2 и 20 нм. Особенно приемлемыми методами являются насыщение объема пор и гомогенное осаждение.

Во время насыщения объема пор данного количества материала носителя предшественники металлов платиновой группы растворяют в том количестве воды, объем которой соответствует от 70 до 110% заблаговременно определенной водопоглощающей способности материала носителя. Материал носителя, пока его напыляют с раствором металла платиновой группы, целесообразно перемешивать, например, в емкости для нанесения покрытия. После окончания процесса насыщения объема пор пропитанный материал носителя образует порошок, который, несмотря на содержащуюся в нем воду, все еще остается сыпучим.

Гомогенное осаждение описано, например, в US №6103660. В этом способе материал носителя суспендируют в воде совместно с соединением-предшественником металла платиновой группы. Впрыскивание основного или кислого раствора в суспензию с помощью капилляра (капиллярное впрыскивание) вызывает осаждение соединения-предшественника на поверхности материала носителя. Для того чтобы гарантировать равномерное осаждение по всему объему суспензии, основный или кислый раствор добавляют медленно и перемешиванием равномерно распределяют по всей суспензии.

Соединения-предшественники металлов платиновой группы включают все растворимые соединения, которые во время кальцинирования на воздухе можно превращать в каталитически активные компоненты. Примеры таких соединений включают гексахлорплатиновую кислоту, тетрахлорплатиновую кислоту, диаминдинитроплатину(II), тетрааминплатина(II)хлорид, аммонийтетрахлорплатинат(II), аммонийгексахлорплатинат(IV), платинаэтилендиаминдихлорид, тетрааминплатина(II)нитрат, тетрааминплатина(II)гидроксид, метилэтаноламинплатина(II)гидроксид, этаноламинплатина(IV)гексагидроксид, нитрат платины, палладийхлорид, нитрат палладия, диаминдинитропалладий(II), тетрааминпалладий(II)гидроксид, хлорид родия, нитрат родия и гексахлориридиевую кислоту.

После пропитки и перед дополнительной обработкой каталитически активные компоненты могут быть зафиксированы на материале носителя посредством кальцинирования на воздухе при температурах в пределах 200 и 600°С. Это вызывает разложение соединений-предшественников металлов платиновой группы на оксиды различных состояний окисления. Кальцинирование можно проводить, например, во вращающейся печи. В предпочтительном варианте кальцинирование проводят посредством распылительного кальцинирования. Во время распылительного кальцинирования пропитанный материал вдувают в поток горячего газа, создаваемый сжигаемым метаном, и кальцинируют при температуре газа от 700 до 1000°С и времени выдержки в газовом потоке от долей секунды до нескольких минут, например предпочтительно от 0,1 с до 1 мин, более предпочтительно от 0,5 до 5 с. Распылительное кальцинирование порошкообразных веществ описано в US №6228292. Однако кальцинирование перед дальнейшей обработкой материалов носителей с введенными катализаторами не всегда необходимо.

Таким путем можно наносить покрытия с целевыми каталитически активными металлами платиновой группы как на непористый диоксид кремния, предназначенный для использования в соответствии с настоящим изобретением, так и на другие оксидные материалы носителей катализатора; обычно металлы платиновой группы наносят в концентрации в пределах от 0,01 до 10 мас.% в пересчете на общую массу материала носителя и металлов платиновой группы.

Для нанесения на сотовую структуру покрытия с приготовленными таким образом каталитическими материалами обычно готовят водную суспензию этих материалов. Затем сотовая структура может быть покрыта этой суспензией с применением известных методов, т.е. покрытие по существу наносят на поверхности стенок, служащих перегородками между каналами для потоков. Далее покрытие сушат при повышенных температурах и необязательно кальцинируют на воздухе при температурах в пределах 200 и 600°С. Если необходимо, полученное таким образом покрытие может быть далее пропитано дополнительными соединениями-предшественниками металлов платиновой группы или неблагородных металлов.

При приготовлении суспензии для нанесения покрытия целесообразно применение пирогенного диоксида кремния, предназначенного для использования в соответствии с настоящим изобретением, в агломерированной форме с объемным весом в слежавшемся состоянии больше 200 г/л, предпочтительно больше 500 г/л, а еще более предпочтительно больше 600 г/л. В такой агломерированной форме его обработка при приготовлении суспензии для нанесения покрытия может оказаться более легкой. В противоположность этому объемный вес в слежавшемся состоянии неагломерованного пирогенного диоксида кремния составляет всего меньше 100 г/л, вследствие чего его обработка сопряжена с затруднениями технологического порядка.

Объемный вес в слежавшемся состоянии является частным массы и объема порошка после уплотнения в уплотняющем волюмометре с соблюдением некоторого ряда условий (см. стандарт DIN ISO 787/XI). Понятия "первичные частицы", "агрегаты" и "агломераты" в том смысле, в котором они использованы в описании настоящего изобретения, определены в описании стандарта DIN 53206, лист 1.

Было установлено, что процесс распылительной сушки является особенно приемлемым для агломерирования порошкообразного пирогенного диоксида кремния. С этой целью порошкообразный материал с помощью известных диспергирующих устройств суспендируют в воде. Для последующего процесса распылительной сушки приемлемы суспензии, содержание сухого вещества в которых находится в пределах 100 и 600 г/л. Такую суспензию вводят, например, в распылительную сушилку с применением сопла для двух текучих сред и сушат при рабочих температурах в пределах 200 и 450°С. Средний размер частиц образующихся таким образом агломератов находится в пределах 15 и 30 мкм.

В качестве альтернативы вышеописанному методу, в котором в порошкообразные материалы носителей вначале вводят каталитически активные металлы платиновой группы и необязательные промоторы, т.е. вводят катализаторы, а затем их наносят на сотовую структуру в форме покрытия, возможно также нанесение на сотовую структуру покрытия из не содержащих катализаторов материалов носителей, а затем посредством пропитки в покрытие вводят металлы платиновой группы и необязательные промоторы. Возможно также сочетание обоих методов. Так, например, покрытие из пирогенного диоксида кремния и цеолитов при массовом соотношении между диоксидом кремния и цеолитами от 6:1 до 1:2 может быть пропитано платинусодержащим материалом с получением каталитического нейтрализатора для очистки отработавших газов, например дизельных двигателей.

Благодаря кислотности и низкой пористости материалов носителей, используемых в катализаторе по настоящему изобретению, он абсорбирует из отработавших газов лишь небольшие количества серы, и, таким образом, высокая степень каталитической активности сохраняется даже после длительного срока эксплуатации в отработавших газах, содержащих диоксид серы. Следовательно, он превосходно подходит для окислительной очистки отработавших газов дизельных двигателей. Так, например, когда после старения в печи, описанного в примере применения 1, через катализатор пропускали искусственные отработавшие газы с 85 об.част./млн диоксида серы, обнаруживали меньше 0,25 мас.% диоксида серы в пересчете на общую массу катализатора, включавшего сотовую структуру и покрытие. Когда после старения в двигателе в течение 45 ч так, как изложено в примере применения 2, использовали дизельные топливо с 2400 мас.част./млн серы, обнаруживали также меньше 0,25 мас.% диоксида серы в пересчете на общую массу катализатора, включавшего сотовую структуру и покрытие. Более того, удельная площадь поверхности этого катализатора уменьшалась меньше чем на 20% в сравнении с ее значением перед старением.

Сущность настоящего изобретения более подробно поясняют следующие примеры и исследования. Однако они не являются ограничивающими.

ПРИМЕРЫ

Изучение материалов носителей

Различные оксиды металлов, использованные в следующих катализаторах, охарактеризовывали по таким параметрам, как их удельная площадь поверхности, их пористая структура и их кислотность. Кислотность определяли как значение рН водной дисперсии соответствующего материала носителя с 4 мас.% материала носителя в пересчете на общую массу такой дисперсии. Результаты представлены в таблице 1.

Материал носителя №6 удовлетворяет требованиям к катализатору в соответствии с настоящим изобретением. Он представляет собой пирогенно приготовленный материал носителя со средним размером первичных частиц 40 нм. Его удельная площадь поверхности относительно мала в сравнении с этим же параметром у материалов носителей с №1 по №5. Небольшая площадь поверхности обусловлена его низкой пористостью, которая выражается распределением пор по радиусам, и малым объемом мезопор. Значение рН этого материала в водной дисперсии концентрацией 4 мас.% находится в кислом диапазоне (рН 4,7). Результатом этого является заметно уменьшенное количество внедряющихся диоксида серы или триоксида серы, которые также являются кислыми. Таким образом, катализатор на основе этого материала носителя оказывается стойким к действию отработавших газов, содержащих диоксид серы.

В каждом из следующих примеров и сравнительных примеров каталитические покрытия наносили на две разные сотовые структуры с открытыми порами (сотовая структура типа 1 и сотовая структура типа 2). Характеристики этих сотовых структур представлены в таблице 2.

Сравнительный пример 1

Из смеси двух порошков, включавших в качестве каталитического компонента платину, готовили два катализатора.

При приготовлении порошка 1 в емкость для материала покрытия загружали 1 кг материала носителя №3 (алюмосиликат). Водопоглощающая способность алюмосиликата составляла 800 мл/кг. Этот алюмосиликат непрерывно перемешивали при одновременном его распылении с 766 мл водного раствора этаноламинплатина(IV)гексагидроксида ((ЭА)2Pt(ОН)6, (HO-C2H4-NH3)2+PtIV(ОН)6) при объемной скорости потока 56 мл/(кг·мин). Влажный порошок, все еще сохранявший сыпучесть, кальцинировали его вдуванием в поток горячего газа, получаемого сжиганием метана. Кальцинирование проводили при температуре газа 780°С и времени выдержки в этом газовом потоке примерно одна секунда (распылительное кальцинирование).

Содержание платины в приготовленном таким образом Pt-алюмосиликатном порошке (порошок 1) составляло 2,79 мас.%. Образец этого материала исследовали под просвечивающим электронным микроскопом. На фиг.1 представлена фотография структуры этого каталитического материала.

При приготовлении порошка 2 в емкость для материала покрытия загружали 1 кг Y-цеолита, обладающего модулем 60. Водопоглощающая способность этого цеолита составляла 1350 мл/кг. Y-цеолит непрерывно перемешивали при одновременном его распылении с 242 мл водного раствора этаноламинплатина(IV)гексагидроксида при объемной скорости потока 56 мл/(кг·мин). Влажный порошок, все еще сохранявший сыпучесть, кальцинировали так, как изложено в случае порошка 1.

Содержание платины в Pt-цеолитном порошке (порошок 2) составляло 0,88 мас.%.

Шесть массовых частей порошка 1 и одну массовую часть порошка 2 суспендировали в воде и гомогенизировали растиранием в шаровой мельнице. Содержание сухого вещества в готовой суспензии для нанесения покрытия составляло 35 мас.%. Значение рН суспензии для нанесения покрытия было равным 6,5.

Погружением в суспензию для нанесения покрытия на одну сотовую структуру типа 1 и одну сотовую структуру типа 2 наносили покрытие с использованием 126 г сухого вещества на литр объема сотовой структуры. Покрытие сушили на воздухе при 120°С, кальцинировали на воздухе при 300°С в течение 4 ч и, наконец, восстанавливали в токе защитного газа из смеси водорода и азота (95 об.% N2 и 5 об.% Н2) в течение 2 ч при 500°С.

Содержание платины в готовых катализаторах составляло 3,17 г на литр объема катализатора.

Важные условия приготовления катализатора этого и следующих примеров сведены в таблицу 3.

Сравнительный пример 2

Аналогично сравнительному примеру 1 готовили еще два сравнительных катализатора. В противоположность сравнительному примеру 1 в составе порошка 1 использовали материал носителя №2 с удвоенной удельной площадью поверхности (5 мас.% диоксида кремния, удельная площадь поверхности: 311 м2/г).

Сравнительный пример 3

Аналогично сравнительному примеру 1 готовили еще два сравнительных катализатора. В противоположность сравнительному примеру 1 в составе порошка 1 использовали материал носителя №1 (чистый оксид алюминия) с удельной площадью поверхности 134 м2/г.

Сравнительный пример 4

Аналогично сравнительному примеру 1 готовили еще два сравнительных катализатора. В противоположность сравнительному примеру 1 в составе порошка 1 использовали диоксид кремния с удельной площадью поверхности 234 м/г (материал носителя №4).

Пример 1

Из смеси двух порошков, в качестве каталитического компонента содержавших платину, готовили два катализатора.

При приготовлении порошка 1 в емкость для материала покрытия загружали 1 кг материала носителя №6 (низкопористый диоксид кремния) с удельной площадью поверхности 65 м2/г. Водопоглощающая способность этого низкопористого диоксида кремния составляла 500 мл/кг. Этот диоксид кремния непрерывно перемешивали при одновременном его распылении с 445 мл водного раствора этаноламинплатина(IV)гексагидроксида при объемной скорости потока 56 мл/(кг·мин). Влажный порошок, все еще сохранявший сыпучесть, кальцинировали его вдуванием в поток горячего газа, получаемого сжиганием метана. Кальцинирование проводили при температуре газа 780°С и времени выдержки в этом газовом потоке примерно одна секунда (распылительное кальцинирование).

Содержание платины в приготовленном таким образом Pt-кремнеземистом порошке (порошок 1) составляло 2,79 мас.%. Образец этого материала исследовали под просвечивающим электронным микроскопом. На фиг.2 представлена фотография структуры этого каталитического материала. Можно четко рассмотреть по существу сферическую структуру пирогенного материала носителя. Сферические частицы являются плотными, свободными от пор и обладают гладкой поверхностью, на которой находятся платиновые частицы (черные пятна). Эта структура сохраняется, даже если материал подвергают последующей обработке, и ее все еще можно определить в готовом каталитическом покрытии.

Из изучения фиг.2 сразу же становится ясно, что удельная площадь поверхности материала носителя обусловлена только геометрической поверхностью сферических частиц. В противоположность этому материал носителя на фиг.1 характеризуется высокосложной структурой с большой удельной площадью поверхности.

В качестве второго каталитического порошка использовали порошок 2 сравнительного примера 1.

Шесть массовых частей порошка 1 и одну массовую часть порошка 2 суспендировали в воде и гомогенизировали растиранием в шаровой мельнице. Содержание сухого вещества в готовой суспензии для нанесения покрытия составляло 35 мас.%. Значение рН суспензии для нанесения покрытия было равным 5,1.

Аналогично сравнительному примеру 1 две монолитных сотовых структуры изготавливали нанесением покрытия с использованием 126 г сухого вещества на литр объема сотовой структуры.

Покрытие сушили на воздухе при 120°С, кальцинировали на воздухе при 300°С в течение 4 ч и, наконец, восстанавливали в токе защитного газа из смеси водорода и азота в течение 2 ч при 500°С.

Содержание платины в готовых катализаторах составляло 3,17 г на литр объема катализатора.

Пример 2

Из смеси двух порошков, в качестве каталитического компонента содержавших платину, готовили два катализатора.

В качестве первого каталитического порошка использовали порошок 1 примера 1.

При приготовлении порошка 2 в емкость для материала покрытия загружали 1 кг смеси, состоявшей из 500 г Y-цеолита с модулем 60 и 500 г цеолита ZSM-5 с модулем>400. Водопоглощающая способность этой цеолитной смеси составляла 1180 мл/кг. Цеолитную смесь непрерывно перемешивали при одновременном ее распылении с 320 мл водного раствора этаноламинплатина(IV)гексагидроксида при объемной скорости потока 56 мл/(кг·мин). Влажный порошок, все еще сохранявший сыпучесть, не кальцинировали, а использовали непосредственно при приготовлении суспензии для нанесения покрытия.

Содержание платины в Pt-цеолитном порошке (порошок 2) составляло 0,50 мас.%.

2,2 мас.ч. порошка 1 и одну массовую часть порошка 2 суспендировали в воде и гомогенизировали растиранием в шаровой мельнице. Содержание сухого вещества в готовой суспензии для нанесения покрытия составляло 35 мас.%. Значение рН суспензии для нанесения покрытия было равным 4,9.

Аналогично сравнительному примеру 1 две монолитных сотовых структуры (типа 1 и типа 2) изготавливали нанесением покрытия с использованием 97 г сухого вещества на литр объема сотовой структуры.

Покрытие сушили на воздухе при 120°С, кальцинировали на воздухе при 300°С в течение 4 ч и, наконец, восстанавливали в токе защитного газа из смеси водорода и азота в течение 2 ч при 500°С.

Содержание платины в готовых катализаторах составляло 3,17 г на литр объема катализатора.

Пример 3

Аналогично примеру 2 готовили еще два катализатора. В противоположность примеру 2 порошок 1 не подвергали распылительному кальцинированию, но когда его в дальнейшем обрабатывали при приготовлении суспензии для нанесения покрытия, он, как и порошок 2, находился во влажном состоянии.

Пример 4

Аналогично примеру 2 готовили еще два катализатора. В противоположность примеру 2 концентрация платины в порошке 1 составляла 2,52 мас.%.

При приготовлении дисперсии для нанесения покрытия использовали 1,2 мас.ч. порошка 1 и одну массовую часть порошка 2. Аналогично сравнительному примеру 1 три монолитных сотовых структуры изготавливали нанесением покрытия с использованием 66 г сухого вещества на литр объема сотовой структуры.

Содержание платины в готовых катализаторах составляло 1,06 г на литр объема катализатора.

Пример 5

Аналогично примеру 2 готовили еще два катализатора. В противоположность примеру 2 для приготовления порошка 1 и порошка 2 в качестве платинусодержащего предшественника использовали тетрааминплатина(II)нитрат [Pt(NH3)4](NO3)2.

Пример 6

Аналогично примеру 2 готовили еще два катализатора. В противоположность примеру 2 для приготовления порошка 1 и порошка 2 в качестве платинусодержащего предшественника использовали тетрааминплатина(II)гидроксид [Pt(NH3)4](OH)2.

Пример применения 1

Каталитическую активность катализаторов вышеприведенных примеров при очистке отработавших газов определяли с помощью моделирующей газ испытательной установки. Эта установка способна имитировать все газообразные компоненты реальных отработавших газов дизельного двигателя. Условия испытания и состав модельного газа можно почерпнуть из таблицы 4. В качестве углеводородного компонента использовали пропен.

Для определения газообразных компонентов, входивших в состав отработавших газов, применяли измерительные приборы, перечисленные в таблице 5.

Список измерительных приборов, использованных для определения концентрации отработавших газов в моделирующей газ испытательной установке

Измерения осуществляли как на свежих катализаторах, так и на катализаторах после старения (старение в печи: 48 ч при 350°С в потоке модельных отработавших газов: объемная скорость: 15000 ч-1; 10 об.% H2O, 10 об.% О2, 10 об.% СО2, 85 об.част./млн SO2, 270 об.част./млн NO, остальное - N2).

Для определения момента достижения рабочей температуры отработавшие газы нагревали со скоростью 15°С/мин.

Для расчета скорости превращения пользовались следующей формулой:

где Х обозначает скорость превращения [%];

NE обозначает концентрацию токсичной составляющей перед вхождением в катализатор [об.част./млн];

NA обозначает концентрацию токсичной составляющей после выхода из катализатора [об.част./млн].

Результаты определения как на свежих катализаторах, так и на катализаторах после старения сведены в таблицу 6. В таблице 6 приведена также концентрация серы в катализаторах после старения, которую определяли постпрограммным анализом с применением объединенного метода сжигания/ИК-спектрометрии (фирма LECO Instruments).

Данные таблицы 6 ясно показывают, что в противоположность сравнительным катализаторам из сравнительных примеров с СПр1 по СПр4 катализаторы по настоящему изобретению, приготовленные в примерах с Пр1 по Пр6, проявляют превосходную стойкость к действию серусодержащих компонентов. Это становится очевидным из очень низкого уровня поглощения серы катализаторами по настоящему изобретению, с одной стороны, и одновременно превосходной каталитической активности после старения, с другой стороны.

Пример применения 2

Во втором примере применения определяли каталитическую активность при очистке отработавших газов катализаторов вышеприведенных примеров как в свежем состоянии, так и после старения в потоке отработавших газов реального дизельного двигателя. Старение осуществляли повторным прохождением цикла старения, представленного на фиг.1. Старение осуществляли в сочетании с современным автомобильным дизельным двигателем с рабочим объемом 1,9 л. Для такого процесса старения использовали дизельное топливо, содержавшее 2400 мас.част./млн серы, что в 10 раз больше, чем в обычных дизельных топливах. Это гарантировало намного более быстрое старение катализаторов. Результаты оценки каталитической активности и физико-химические данные исследованных катализаторов соответствуют получаемым при фактическом старении катализатора после пробега примерно в 30000 км. Такое старение является типичным для катализаторов, подвергшихся старению во время управления автомобилем в реальном режиме движения.

Каталитическую активность определяли проведением так называемого испытания на двигателе с варьированием температуры. С этой целью катализатор вначале кондиционировали в дизельных отработавших газах в течение 5 мин при температуре отработавших газов 100°С. Затем проводили ступенчатое испытание, в котором каждые 20 мин температуру отработавших газов повышали на 10°С. Повышения температуры отработавших газов добивались повышением нагрузки на двигатель.

Рабочая температура исследованных катализаторов в свежем состоянии и после старения представлена в таблице 7 в виде значений температур Т50 для СО и НС.

В таблице 7 содержатся также дополнительные физико-химические постпрограммные данные для катализаторов после старения. Концентрацию серы определяли по методу LECO, а удельную площадь поверхности определяли по методу БЭТ в соответствии со стандартом DIN 66131.

Данные таблицы 7 показывают, что старение при работе двигателя вряд ли снижает каталитическую активность катализаторов по настоящему изобретению, приготовленных в примерах с Пр 1 по Пр6, тогда как сравнительные катализаторы сравнительных примеров с СПр1 по СПр4 демонстрируют значительное снижение каталитической активности. Физико-химический анализ показывает, что такое ухудшение обусловлено уменьшением удельной площади поверхности, вызванным "забиванием пор", адсорбированными углеводородами и внедрением больших количеств серы, являющейся каталитическим ядом. Благодаря химическим характеристикам и морфологии используемых материалов носителей катализаторы по настоящему изобретению, приготовленные в примерах с Пр1 по Пр6, этих эффектов не проявляют.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ДЛЯ НЕЙТРАЛИЗАЦИИ ОТРАБОТАВШИХ ГАЗОВ ДИЗЕЛЬНЫХ ДВИГАТЕЛЕЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2001 |

|

RU2259228C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА | 1998 |

|

RU2207906C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОБЕЗВРЕЖИВАНИЯ ГАЗОВЫХ ВЫБРОСОВ (ВАРИАНТЫ) | 2008 |

|

RU2388532C1 |

| УСОВЕРШЕНСТВОВАННЫЙ КАТАЛИТИЧЕСКИЙ НЕЙТРАЛИЗАТОР ОКИСЛИТЕЛЬНОГО ТИПА ДЛЯ СНИЖЕНИЯ ТОКСИЧНОСТИ ОТРАБОТАВШИХ ГАЗОВ ДИЗЕЛЬНОГО ДВИГАТЕЛЯ | 2009 |

|

RU2559502C2 |

| ПЛАТИНО-ПАЛЛАДИЕВЫЙ ДИЗЕЛЬНЫЙ КАТАЛИЗАТОР ОКИСЛЕНИЯ С ФУНКЦИЯМИ СЖИГАНИЯ СО/НС И НАКОПЛЕНИЯ НС | 2012 |

|

RU2599985C2 |

| ЦЕОЛИТНЫЙ КАТАЛИЗАТОР, СОДЕРЖАЩИЙ МЕТАЛЛ | 2011 |

|

RU2614411C2 |

| КАТАЛИТИЧЕСКОЕ ИЗДЕЛИЕ ДЛЯ ПРИМЕНЕНИЯ В СИСТЕМЕ ОБРАБОТКИ ВЫХЛОПНЫХ ГАЗОВ | 2019 |

|

RU2784964C2 |

| КАТАЛИЗАТОР ОКИСЛЕНИЯ ДЛЯ ОСНАЩЕННЫХ ДИЗЕЛЬНЫМ ДВИГАТЕЛЕМ ТРАНСПОРТНЫХ СРЕДСТВ ДЛЯ ПЕРЕВОЗКИ ПАССАЖИРОВ, ГРУЗОВ И ДЛЯ НЕТРАНСПОРТНЫХ РАБОТ | 2009 |

|

RU2489206C2 |

| КАТАЛИЗАТОР ТРОЙНОГО ДЕЙСТВИЯ И ЕГО ИСПОЛЬЗОВАНИЕ В ВЫХЛОПНЫХ СИСТЕМАХ | 2014 |

|

RU2670754C2 |

| МЕДЬ СОДЕРЖАЩИЕ ЦЕОЛИТНЫЕ КАТАЛИЗАТОРЫ СТРУКТУРЫ СНА | 2008 |

|

RU2449834C2 |

Изобретение относится к катализатору (каталитическому нейтрализатору) для очистки отработавших газов двигателя внутреннего сгорания. Описан катализатор для очистки отработавших газов двигателя внутреннего сгорания и способ получения катализатора. Предложенный катализатор включает каталитически активное покрытие на инертной керамической или металлической сотовой структуре, где покрытие содержит по меньшей мере один металл платиновой группы, выбранный из ряда, включающего платину, палладий, родий и иридий, на мелкозернистом оксидном материале носителя, причем оксидный материал носителя представляет собой по существу непористый материал на основе диоксида кремния и включает агрегаты из по существу сферических первичных частиц, обладающих средним диаметром в пределах 7 и 60 нм, и при этом значение рН водной дисперсии указанного материала с концентрацией 4 мас.% составляет менее 6. Технический результат - повышение каталитической активности катализатора и проявление хорошей стойкости к действию серусодержащих компонентов. 2 н. и 25 з.п. ф-лы, 7 табл., 2 ил.

а) он состоит из агрегатов из по существу сферических первичных частиц, обладающих средним диаметром в пределах 15 и 60 нм,

б) удельная площадь поверхности находится в пределах 30 и 150 м2/г,

в) максимум распределения пор по радиусам превышает 20 нм,

г) общий объем пор, диаметр которых составляет меньше 30 нм, равен меньше 0,2 мл/г и

д) значение рН водной дисперсии материала носителя концентрацией 4 мас.% составляет меньше 6.

| US 5928981 А, 27.07.1999 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТАЛИТИЧЕСКОГО НЕЙТРАЛИЗАТОРА ОТРАБОТАВШИХ ГАЗОВ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 1998 |

|

RU2131773C1 |

| US 5002918 А, 26.03.1991 | |||

| JP 08243397 А, 31.01.1997 | |||

| ЕР 0916402 А, 19.05.1999 | |||

| JP 06031174 А, 08.02.1994 | |||

| ЕР 0807615 А, 19.11.1997. | |||

Авторы

Даты

2007-06-27—Публикация

2002-08-08—Подача