00 00

Изобретение относится к способу получения модифицированного атактического полипропилена и может быть использовано в химической промышленности, а полученный продукт - в качестве добавки в клей, мастики, герметики.

Известен способ получения модифицированных алифатических cL-олефинов путем окисления водной дисперсии полимера при 80-120°С 13.

Недостатком способа является использование низкоконцентрированных водных дисперсий полимера, приготовление которых является трудоемкой операцией, при этом необходимо также выделять конечный продукт. Использование этого способа для модификации атактического полипропилена с мол.м. 36000-40000 не приводит к получению продукта, обладающего высокими адгезионными свойствами (они остаются на уровне немодифицированнрго образца ;.

Известен также способ окислительной деструкции этиленпропиленового сополимера, путем нагревания углеводородного раствора сополимера концентрации 5-13 вес.% до 1бО-215°С с последукадим распылением в реакционной камере. Способ позволяет получить конечный продукт, содержащий карбонильные группы С2 3.

Однако данный способ требует сложного аппаратурного оформления (так как конструкция распылителя должна исключать контакт со стенками реакционной камеры), и не позволяет модифицировать концентрированные растворы и расплавы полимеров.

Наиболее близким к предлагаемому по технической сущности является способ получения модифицированного атактического полипропилена (АПП) путем взаимодействия полипропилена при 150-200°С с кислородом воздуха. В качестве исходного полипропилена используют высокомолекулярный продукт (мол.м. 200000-300000 , деструкцию проводят при расходе воздуха 1500-2200 мл/мин в течение 10 ч и более. За 10 ч степень деструкции достигает 70% З.

Однако известный.спосЬб не позволяет получить конечный продукт, обладающий высокими адгезионными свойствами к полярным материалам.

Цель изобретения - повышение адгезии щелевого продукта к полярным материалам.

Поставленная цель достигается тем, что согласно способу получения модифицированного атактического полипропилена путем взаимодействия полипропилена при 150-200 с с кислородом воздуха в качестве исходного полипропилена используют полипропилен с мол.м. 36000-40000 и процесс

взаимодействия осуществляют в течение 2-2,5 ч при расходе воздуха 60500 мл/мин.

П р и -м е р 1. Окисление АПП с мол.м. 36000 проводят при 150С в

5 течение 2ч, расход воздуха 500 мл/ /мин. Полученный модифицированный АПП имеет мол.м. 26700 и содержит 0,29 вес.%. карбонильных групп. Адгезионная прочность продукта окисления

0 к резине 0,75, к полиэтилену 0,35, к металлу 0,97 кгс/см.

Пример 2. Окисление АПП проводят так же, как в примере 1, но при расходе воздуха 60 мл/мин.

5 Модифицированный АПП (мол.м. 28400 содержит 0,20% карбонильных групп. Адгезионная прочность к резине 0,82; к полиэтилену 0,46; к металлу 0,61 кгс/см-.

Пример 3. Окисление АПП проводят так же, как в примере 2, но при в течение 2,5 ч и расходе воздуха 60 мл/мин. В металлический реактор, снабженный мешалкой и обо5 гревом, загружают 30 г АПП с мол.м. 40000. При 140с расплавляют продукт и включают мешалку. Температуру в реакторе поднимают до 150°С и дозируют воздух посредством барботажа со

скоростью 60 мл/мин. Реакцию окисле0 ния проводят в течение 2,5 ч. Модифицированный АПП имеет средневязкостную мол.м. 29000 и содержит 0,24 вес.% карбонильных групп. Адгезионная прочность к резине 0,80;

5 к полиэтилену О.,43; к металлу 0,95 кгс/см.

Пример 4. Окисление АПП с мол.м. 40000 проводят при в. течение2,5 ч и расходе воздуха

0 500 мл/мин. Получен продукт светлокоричневого цвета с мол.м. 28000 и содержанием карбонильных групп 0,33 вес.%.

Адгезионная прочность к резине

5 {0/68; к полиэтилену 0,35; к металлу 1,0 кгс/см.

Пример 5. Окисление АПП с мол.м. 36000 проводят при в течение 2 ч и расходе воздуха - 60 мл/мин и 500 мл/мин. Модифициро0 ванный АПП с мол.м.- 25000 содержит 0,27 вес.% карбонильных групп. Адгезионная прочность продукта окисления к резине 0,73; к полиэтилену 0,26; к металлу 0,56 кгс/см. При

5 расходе воздуха и 500 мл/мин мол.м. модифицированного АПП 22000.

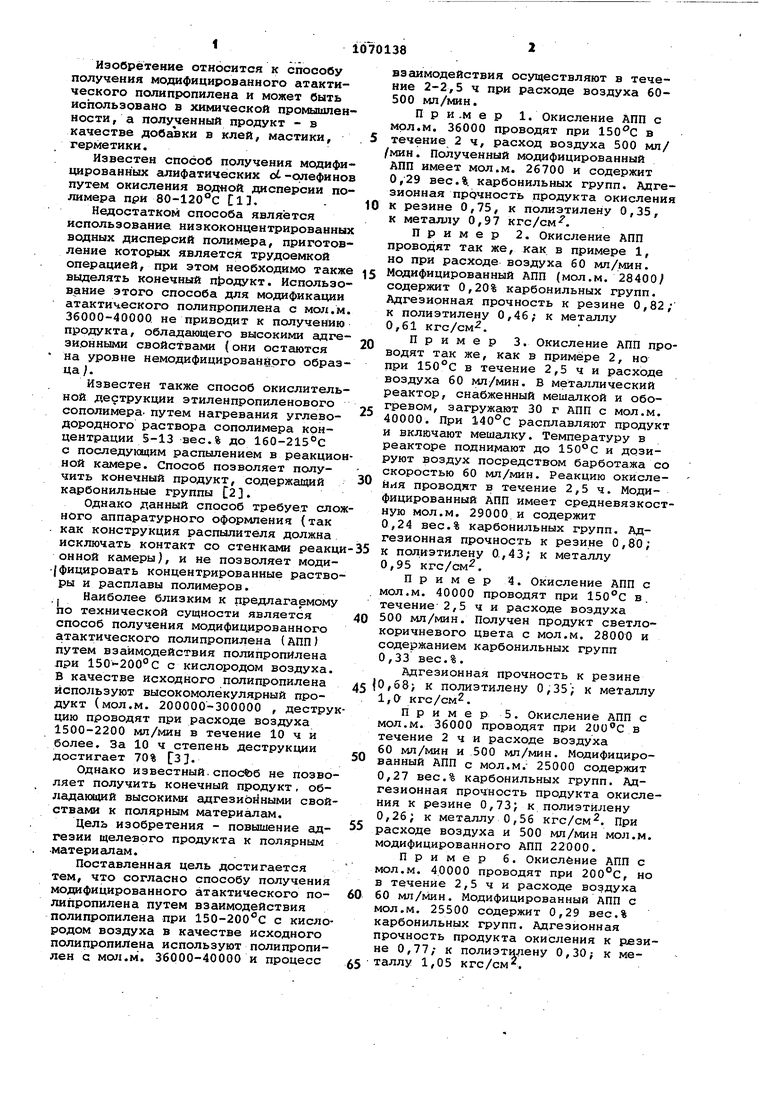

Пример 6. Окисление АПП с мол.м. 40000 проводят при 200°С, но в течение 2,5 ч я расходе воздуха

0 60 мл/мин. Модифицированный АПП с мол.м. 25500 содержит 0,29 вес.% карбонильных групп. Адгезионная прочность продукта окисления к резине 0,77/ к полиэтилену 0,30; к ме5 таллу 1,05 кгс/см. Пример 7. Окисление АПП с мол.м. 40000 проводят при в т чение 2 ч, при расходе воздуха. 500 МП/мин. Модифицированный АПП с мол.м. 24300 и содержанием карбонильных групп 0,32 вес.% имеет адге зионную прочность к резине 0,56/ к полиэтилену О,30 к металлу 0,82 кгс/см-. Пример 8. Окисление АПП с мол.м. 40000 проводят при и расходе воздуха 500 мп/мин в течение 2,5 ч. Полученный продукт светло-коричневого цвета имеет мол.м. 23000 и содержит 0,34 вес.% карбонильных групп. Адгезионная прочност модифицированного АПП к резине 0,43 к полиэтилену 0,36; к металлу 0,58 кгс/см. П р и м е р 9. Окисление АПП с мол.м. 36000 осуществляют при 150 С в течение 2 или 2,5 ч при расходе воздуха 120 МП/мин. Полученный продукт имеет мол.м 27000-26000, Высокими адгезионными свойствами обладают модифицированные продукты, имеющие мол.м. 22000-29000 и содержащие 0,20-0,34 вес.% карбонильных Групп. Значения адгезионной прочности предлагаемого АПП в сравнении с прототипом и исходным АПП приведены в табл.1. Адгезионную прочность определяют по ГОСТ 6768-75. Для испытаний используют пластины из ненаполненного полиэтилена, оцинкованной стсши и высоконаполненной промышленной резины, содержащей 150 мае.ч., карбоната кальция (мела) на 100 мае.ч. карбоцепных каучуков. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| ОКИСЛЕННЫЙ АТАКТИЧЕСКИЙ ПОЛИПРОПИЛЕН С ПОЛЯРНЫМИ ФУНКЦИОНАЛЬНЫМИ ГРУППАМИ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2005 |

|

RU2301812C1 |

| Модифицированный атактический полипропилен в качестве многофункциональной присадки к смазочным маслам и способ его получения | 1990 |

|

SU1808827A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКИСЛЕННОГО ИЗОТАКТИЧЕСКОГО ПОЛИПРОПИЛЕНА | 2011 |

|

RU2473568C1 |

| Окисленный атактический полипропилен с функциональными группами в качестве многофункциональной присадки к смазочным маслам | 1984 |

|

SU1238132A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКИСЛЕННОГО ИЗОТАКТИЧЕСКОГО ПОЛИПРОПИЛЕНА | 2010 |

|

RU2441026C1 |

| АНТИКОРРОЗИОННАЯ КОМПОЗИЦИЯ | 2000 |

|

RU2184754C2 |

| СМЕСЬ КЕТОНОВ, ВКЛЮЧАЮЩАЯ НЕПРЕДЕЛЬНЫЕ КЕТОНЫ В КАЧЕСТВЕ ЭКСТРАГЕНТА ТЕХНЕЦИЯ | 1992 |

|

RU2088568C1 |

| БИТУМНО-ПОЛИМЕРНОЕ ВЯЖУЩЕЕ | 2000 |

|

RU2181733C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОКИСЛЕННОГО ИЗОТАКТИЧЕСКОГО ПОЛИПРОПИЛЕНА | 2014 |

|

RU2576329C1 |

| Способ получения битумно-полимерного вяжущего | 2016 |

|

RU2629678C1 |

СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО АТАКТИЧЕСКОГО ПОЛИПРОПИЛЕНА путем взаимодействия полипропилена при 150-200°С с кислородом воздуха, отличающийся тем, что, с целью повышения адгезии целевого продукта к полярным материалам, в качестве исходного полипропилена используют полипропилен с мол.м.3600040000 и процесс взаимодействия осуществляют в течение 2-2,5 ч при расходе воздуха 60-500 мл/мин. -

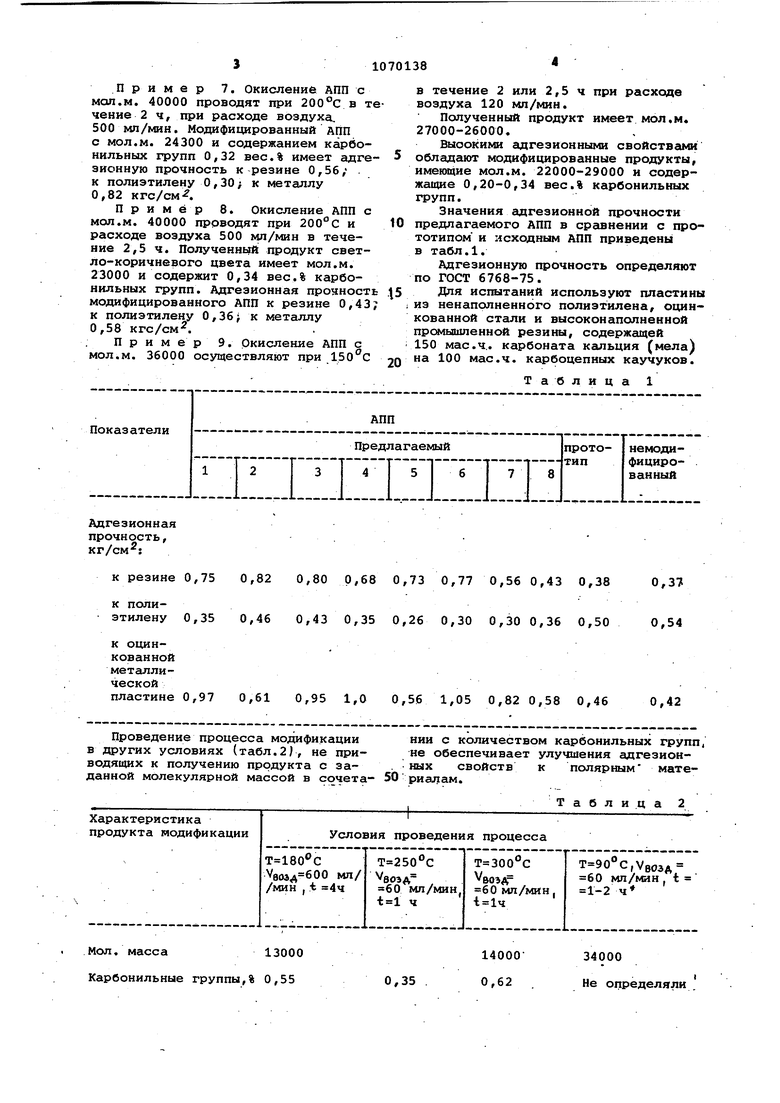

Адгезионная прочность, кг/см ; к резине 0,75 0,82 0,80 0,68 0,73 к полиэтилену 0,35 0,46 0,43 0,35 0,26 к оцинкованнойметаллической0,61 0,95 1,0 0,56 пластине 0,97 Проведение процесса модификации в других условиях (табл.2), не приводящих к получению продукта с заданной молекулярной массой в сочетаМол. масса13000

Карбонильные группы,% 0,55

0,37 0,54

0,42

14000340000,62

Не определяли 0,77 0,56 0,43 0,38 0,30 0,30 0,36 0,50 1,05 0,82 0,58 0,46 иии с количеством карбонильных групп/ не обеспечивает улучшения адгезион. ных свойств к полярным мате50риалам. Таблица 2

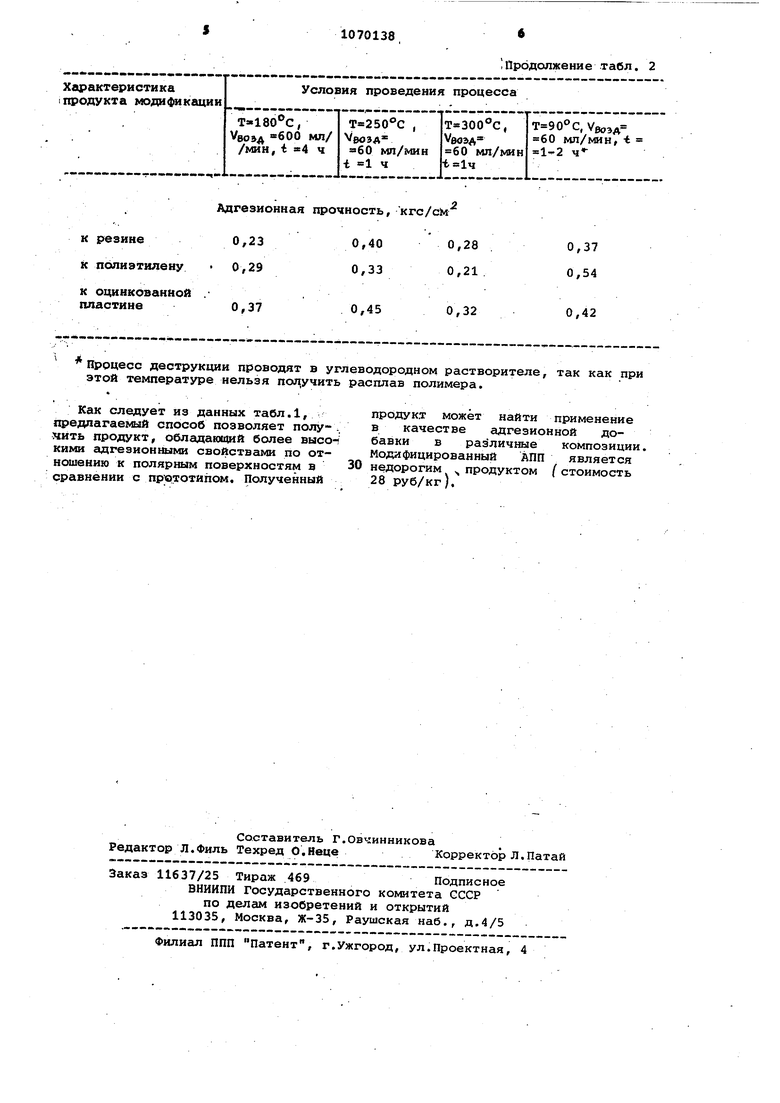

Адгезионная прочность, кгс/сМ

Процесс деструкции проводят в углеводородном растворителе, так как при этой температуре нельзя получить расплав полимера.

. ,

Как следует из данных табл.1, продукт может найти применение предлагаемый способ позволяет полу-. в качестве адгезионной домять продукт, обладающий более высоЧ бавки в различные композиции. кими адгезионными свойствами по от- Модифицированный ДПП является ношению к полярным поверхностям в 30 недорогим ,, продуктом ( стоимость сравнении с прототипом. Полученный 28 руб/кг).

Продолжени е табл. 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент ФРГ № | |||

| 1210562, кл | |||

| Машина для изготовления проволочных гвоздей | 1922 |

|

SU39A1 |

| Двухтактный двигатель внутреннего горения | 1924 |

|

SU1966A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Прибор на велосипеде для точения | 1920 |

|

SU526A1 |

| Способ изготовления электрических сопротивлений посредством осаждения слоя проводника на поверхности изолятора | 1921 |

|

SU19A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| и др | |||

| Термическая деструкция полипропилена | |||

| Высокомолекулярные соединения | |||

| М., Академиздат, т.2, 1, с | |||

| Реверсивный дисковый культиватор для тросовой тяги | 1923 |

|

SU130A1 |

Авторы

Даты

1984-01-30—Публикация

1982-01-07—Подача