Группа изобретений относится к области химической технологии, в частности к пластификаторам для получения пластифицированных полимерных материалов и полимерным материалам, и может быть использовано в производстве различных полимерных материалов, резиновых смесей и покрытий.

Известно, что в качестве пластификаторов для полимеров могут применяться органические соединения самых различных классов. Эффект пластификации полимеров различными пластификаторами неодинаков и зависит от их химической природы и строения. Поэтому полимеры, содержащие одинаковые массовые количества различных пластификаторов, отличаются по комплексу физико-механических, технологических и эксплуатационных свойств (Р.С.Барштейн и др. Пластификаторы для полимеров. - М.: Химия, 1982, с.173).

К распространенным пластификаторам относятся эфиры органических и неорганических кислот, например дибутилфталат, ди-(2-этилгексил)фталат, дибутилсебацинат, трикрезил- и трибутилфосфат; продукты переработки каменного угля и древесных материалов, например кумароно-инденовые смолы, канифоль, эпоксидированные масла растительные и др.

Известен способ получения пластифицированных полимерных материалов (Патент РФ №2258717, МПК7 С08К 5/51, C08L 27/06, C09D 127/06, опубл. 20.08.2005), в котором в качестве пластификатора используют новые типы пластификаторов, содержащих в своем составе помимо двух сложноэфирных групп одну полную (вторичную) фосфатную группу. Известны нефтяные пластификаторы на основе нефтепродуктов, включающих преимущественное содержание одной из групп углеводородов - парафино-нафтеновые (масла), ароматические (экстракты селективной очистки масляных фракций), парафиновых концентратов (парафины, вазелины, петролатумы), остаточные нефтяные фракции (мазуты, гудроны) и др., получаемые в известных традиционных процессах нефтепереработки: дистилляционные процессы, очистка масляных фракций селективными растворителями, депарафинизация и др. (Справочник резинщика. Материалы резинового производства. - М., 1971, с.441; Черножуков Н.И. Очистка и разделение нефтяного сырья, производство товарных нефтепродуктов. - М., 1978, с.390-391).

Известны способы получения пластификаторов ароматической основы путем селективной очистки масляных фракций различными растворителями - фенолом, фурфуролом, N-метилпирролидоном (Топлива, смазочные материалы, технические жидкости. Под редакцией Н.Заяшникова, 1996, с.49, 118).

Наиболее широкое применение в отечественной промышленности имеет масло - мягчитель ПН-6, которое представляет собой концентрат ароматических углеводородов, получаемый компаундированием экстрактов селективной (фенольной) очистки масляных фракций нефти (ТУ 38.1011217-89).

Ароматические пластификаторы на основе только экстрактов масел недостаточно эффективны, так как имеют в своем составе невысокое содержание тяжелых ароматических углеводородов 6,2-13,1 мас.%, которые способствуют повышению эксплуатационных характеристик резиновых смесей (прочности, клейкости) (Патент РФ №2072384, МПК7 C10G 21/16, С08К 5/01, опубл. 27.01.1997).

Повысить содержание ароматических углеводородов в пластификаторе можно, если к экстракту, имеющему достаточное количество легкой и средней ароматики, добавить тяжелые ароматические углеводороды, присутствующие в нефтяных остатках и способствующие повышению прочностных свойств резиновых смесей. При этом также увеличивается вязкость пластификатора за счет введения дополнительного количества тяжелых углеводородов, что положительно отражается на прочностных показателях вулканизатов и их относительном удлинении. Кроме того, добавление к экстракту масел тяжелых нефтяных остатков расширяет сырьевые ресурсы, устраняя или уменьшая дефицит нефтяного сырья при получении пластификатора. В качестве нефтяных остатков используют остатки атмосферной и/или вакуумной перегонки нефти (мазут, гудрон), процессов деасфальтизации (асфальт), каталитического, термического крекингов (Патент РФ №2133260, МПК6 C10G 21/00, С08К 11/00, опубл. 20.07.1999).

Известна вулканизуемая резиновая смесь на основе диенового каучука, содержащая пластификатор, содержащий эфир диэтиленгликоля и нефтяное нафтеновое масло с молекулярной массой 220-230 и количеством ароматических колец в средней молекуле 0,7-1,0 в соотношении 3:7 по массе, при содержании пластификатора 8,5-30 мас.ч. на 100 мас.ч. каучука (А.с. СССР №1024466, МПК3 С08L 9/00, опубл. 23.06.1983).

Известен способ пластификации резиновых смесей, в котором в качестве пластификатора применяют инденоалкилароматические смолы, полученные термической полимеризацией фракции пиролиза или кубового остатка газофракционирующей системы завода СК (А.с. СССР №159637, МПК4 C08L 9/00, опубл. 25.12.1979).

Представляет интерес использование высокоароматизированного продукта, являющегося отходом нефтехимического производства и не имеющего эффективного применения, однако надо иметь в виду, что согласно директиве ЕС установлено допустимое содержание полициклической ароматики в используемых маслах не более 3% (метод IP346), а следовательно, надо использовать продукт, который в своем составе содержит минимальное количество таких веществ, что значительно усложняет выбор ароматических отходов производства.

Наиболее близким к предлагаемому пластификатору является пластификатор полимерных материалов, представляющий собой кубовые остатки ректификации этилбензола, полученные при алкилировании бензола этиленом в присутствии хлористого алюминия, плотностью 0,92-0,96 г/см3, молекулярной массы 300-800, содержащие в своем составе, мас.%: полиалкилбензолы 0,1-10, тяжелый остаток 89,1-99,85 (А.с. СССР №1368318, МПК4 C08L 9/00, С09К 13/02, опубл. 23.01.1988). Недостатком данного пластификатора является то, что его применение не приводит к высокой устойчивости резиновых смесей к многократному растяжению, так называемой динамической выносливости, и составляет 15,3-41,8 тыс. циклов, также является нежелательным высокое содержание в пластификаторе тяжелого остатка, в котором много неидентифицируемых ароматических углеводородов.

Задачей группы изобретений является разработка пластификатора полимерных материалов и полимерного материала, позволяющих достигать улучшения физико-механических свойств и технологичности переработки резиновых смесей.

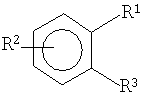

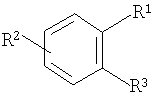

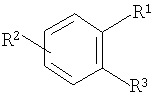

Поставленная задача достигается использованием пластификатора полимерных материалов, выбранных из группы бутадиеновый каучук, бутадиен-стирольный каучук, изопреновый каучук, смесь изопренового и бутадиенового каучуков, взятых в соотношении 70:30, на основе алкилароматических углеводородов, причем в качестве алкилароматических углеводородов используют одно или несколько соединений, описываемых общей формулой

R1 - водород, -ОН, -NH2, SO3Н;

R2 и R3 - линейная или разветвленная группа, содержащая от 4 до 20 атомов углерода. Далее - соединение I.

Примерами таких соединений могут быть бутилоктилбензол, октилдецилбензол, пара-дидодецилбензол, бутилоктиланилин, гексилдециланилин, октилдецилфенол, бензолсульфокислота, 2,4-диизононилфенол, 2-октил-4-изонониланилин, 2-гексил-4-додецилбензолсульфокислота, 4-гексилоктилбензол и др.

Пластификатор дополнительно может содержать до 90 мас.% углеводородов с числом углеводородных атомов от 18 до 30 или их смесей (далее соединение II).

Предлагаемый полимерный материал, выбранный из группы бутадиеновый каучук, бутадиен-стирольный каучук, изопреновый каучук, смесь изопренового и бутадиенового каучуков, взятых в соотношении 70:30, включает в качестве пластификатора пластификатор на основе алкилароматических углеводородов, причем в качестве алкилароматических углеводородов используют одно или несколько соединений, описываемых общей формулой

R1 - водород, -ОН, -NH2, SO3Н;

R2 и R3 - линейная или разветвленная группа, содержащая от 4 до 20 атомов углерода.

В качестве углеводородов C18-С30 или их смесей могут быть использованы, например, пентамеры пропилена (ТУ 2411-020-05766801-94), фракция альфа-олефинов С20-С26 (ТУ 2411-068-05766801-97), разветвленные предельные углеводороды С20-С30, используемые в качестве масел ПАОМ-2,4 (ТУ-0253-004-54409843-2004) и др.

В качестве полимерного материала могут быть использованы каучуки общего назначения: изопреновый, бутадиеновый, бутадиен-стирольный, смесь изопренового и бутадиенового каучуков, взятых в соотношении 70:30.

Заявляемый пластификатор может быть получен реакцией алкилирования бензола, фенола, анилина непредельными углеводородами С4-С20 или их смесями и сульфированием алкилароматических соединений.

Процессы алкилирования бензола, фенола, анилина проводят известными методами, описанными в научно-технической литературе (Лебедев Н.Н. Химия и технология основного органического и нефтехимического синтеза. - М: Химия. - 1988. - С.230-250; Гайле А.А., Сомов В.Е., Варшавский О.М. Ароматические углеводороды: выделение, применение, рынок: Справочник. - СПб.: Химиздат, 2000. - С.125-126, 347).

Сульфирование алкилароматических соединений проводят серной кислотой или олеумом по известному способу, описанному в литературе (Лебедев Н.Н. Химия и технология основного органического и нефтехимического синтеза. М.: Химия. - 1988, стр.315-322). В качестве исходных алкилароматических соединений могут быть использованы диалкилбензолы, полученные при алкилировании бензола.

Отличительными признаками группы изобретений является использование в качестве пластификатора полимерных материалов алкилароматического соединения или нескольких алкилароматических соединений, описываемых общей формулой

R1 - водород, -ОН, -NH2, SO3H;

R2 и R3 - линейная или разветвленная группа, содержащая от 4 до 20 атомов углерода.

Данная группа изобретений обладает критерием патентоспособности «новизна», так как в литературе не описано использование пластификатора полимерных материалов на основе вышеуказанных соединений и полимерного материала, содержащего указанный пластификатор.

Использование полученного пластификатора позволяет придать пластифицированным материалам улучшенные эксплуатационные свойства, увеличить устойчивость к многократному растяжению, снизить нагрузку на окружающую среду за счет использования пластификатора, не содержащего в своем составе полициклическую ароматику, что не описано в аналогичных технических решениях и говорит о соответствии заявляемый группы изобретений критерию «изобретательский уровень».

«Промышленная применимость» подтверждается примерами конкретного выполнения, приводимыми ниже.

Физико-химические характеристики пластификатора приведены в таблице 1.

Для проведения сравнения пластификатора по заявляемому изобретению исследовались рецептуры резиновых смесей с применением известного пластификатора и рецептуры резиновых смесей, в которых известный пластификатор был заменен на заявляемый по изобретению, что, однако, не ограничивает применение данного пластификатора для пластификации других полимерных материалов.

Для изучения свойств резиновых смесей с применением заявляемого пластификатора были использованы резиновые смеси на основе полимерных материалов, содержащих каучук бутадиеновый (СКД), бутадиен-стирольный (ДССК), изопреновый (СКИ-3), смесь изопренового и бутадиенового каучуков, взятых в соотношении 70:30. Для приготовления полимерного материала на 100 массовых частей каучука вводили 15 массовых частей пластификатора (Таблица 7). Смеси готовили на лабораторных вальцах, пластификатор вводили в каучук совместно с техническим углеродом.

Для сравнения приведены результаты испытаний резиновых смесей с известным пластификатором ПН-6. Результаты испытаний приведены в таблицах 2-5.

Заявляемые пластификаторы были испытаны в качестве наполнителей каучуков бутадиенового (СКД), изопренового (СКИ-3) и дивинил-стирольного (ДССК). В растворы каучуков СКИ-3, СКД и ДССК, полученные в условиях производственных режимов, введены масло ПН-6 (для сравнения) и заявляемый пластификатор в дозировках от 5 до 20 м.ч. на 100 м.ч. каучука. Растворы подвергали дегазации, выделению и сушке. Полученные каучуки, содержащие пластификатор, анализировали на вязкость по Муни, что характеризует эффективность применяемого пластификатора. Показатели вязкости каучуков, содержащих пластификатор, представлены в таблице 6, из которой следует, что введение пластификаторов в каучук обеспечивает снижение вязкости по Муни.

Осуществление группы изобретений иллюстрируют следующие примеры.

Пример 1

Пластификатор представляет собой смесь соединений I. В качестве соединения I использовали соединение общей формулы

4-эйкозил-изобутилбензол, где R1 - водород, R2 - радикал C20H41, R3 - радикал С4H9 и 2,4-диизононилфенол, где R1 - гидроксильная группа, R2 и R3 - радикал C9H19.

Пример 2

По аналогии с примером 1, где в соединении I R1 - водород, R2 - радикал C8H16, R3 - радикал С16H33. Соединение II - пентамеры пропилена. Соединение I и соединение II в массовом соотношении 50:50.

Пример 3

По аналогии с примером 1, где в соединении I R1 - водород, R2 и R3 - радикал C12H25. Соединение II - пентамеры пропилена.

Соединение I и соединение II в массовом соотношении 10:90.

Пример 4

По аналогии с примером 1, где в соединении I R1 - гидроксильная группа, R3 - радикал С6Н13, R2 - радикал C10H21. Соединение II - масло ПАОМ-2.

Соединение I и соединение II в массовом соотношении 90:10.

Пример 5

По аналогии с примером 1 в качестве соединениия I использовали 2,4-диизононилфенол, где R1 - гидроксильная группа, R2 и R3 - радикал C9H19 и 4-октил-2-изонониланилин, где R1 - аминогруппа, R2 - радикал C8H17, R3 - радикал C9H19.

Пример 6

По аналогии с примером 1, где в соединении I R1 - гидроксильная группа, R3 - радикал С4H9, R2 - радикал С14H29. Соединение II - фракция альфа-олефинов C20-C26.

Соединение I и соединение II в массовом соотношении 10:90.

Пример 7

По аналогии с примером 1, где в соединении I R1 - аминогруппа, R2 - радикал C8H17, R3 - радикал C9H19. Соединение II - пентамеры пропилена.

Соединение I и соединение II в массовом соотношении 90:10.

Пример 8

По аналогии с примером 1, где в соединении I R1 - аминогруппа, R2 - радикал C8H17, R3 - радикал C8H17. Соединение II - пентамеры пропилена.

Соединение I и соединение II в массовом соотношении 50:50.

Пример 9

По аналогии с примером 1, где в соединении I R1 - аминогруппа, R3 - радикал С4H9, R2 - радикал C20H41. Соединение II - фракция альфа-олефинов С20-С26.

Соединение I и соединение II в массовом соотношении 10:90.

Пример 10

По аналогии с примером 1 в соединении I использовали 2-гексил-4-додецилбензолсульфокислота, где R1 - сульфогруппа, R2 - радикал С6Н13, R3 - радикал C12H25 и пара-дидодецилбензол, где R1 - водород, R2 и R3 - радикал С12H25.

Пример 11

По аналогии с примером 1, где в соединении I R1 - сульфогруппа, R2 - радикал С10H21, R3 - радикал C10H21. Соединение II - масло ПАОМ-4

Соединение I и соединение II в массовом соотношении 50:50.

Пример 12

По аналогии с примером 1, где соединении I 4-октил-2-изононилбензолсульфокислота, где R1 - сульфогруппа, R2 - радикал C8H16, R3 - радикал C9H19 и 2,4-диизононилфенол, где R1 - гидроксильная группа, R2 и R3 - радикал C9H19.

Пример 13

По аналогии с примером 1, где в качестве пластификатора использовали соединение I, в котором R1 - водород, R2 - радикал С10Н21, R3 - радикал С10Н21.

Пример 14

По аналогии с примером 1, где в качестве пластификатора использовали соединение I, в котором R1 - гидроксильная группа, R2 и R3 - радикал C9H19.

Пример 15

По аналогии с примером 1, где в качестве пластификатора использовали соединение I, в котором R1 - аминогруппа, R3 - радикал С4Н9, R2 - радикал С12Н25.

Пример 16

По аналогии с примером 1, где в качестве пластификатора использовали соединение I, в котором R1 - сульфогруппа, R3 - радикал C8H17, R2 - радикал С10Н21.

Как видно из данных таблиц 2-5, заявляемый пластификатор придает резиновым смесям на основе полимерных материалов, содержащих указанный пластификатор и каучуки СКД, ДССК и СКИ улучшенные физико-механические свойства, особенно резко увеличивается устойчивость к многократному растяжению, что является очень важным показателем технологических свойств резиновых смесей. Введение предлагаемого пластификатора способствует уменьшению вязкости каучуков (таблица 6), что является показателем, характеризующим повышение их эластичности и пластичности.

Физико-химические характеристики пластификатора

Результаты физико-механических испытаний резиновых смесей на основе каучука СКИ-3

Условное напряжение при 300% удлинении, МПа

Результаты физико-механических испытаний резиновых смесей на основе каучука СКИ-3

Условное напряжение при 300% удлинении, МПа

Результаты физико-механических испытаний резиновых смесей на основе каучука СКД

Условное напряжение при 300% удлинении, МПа

Результаты физико-механических испытаний резиновых смесей на основе каучука СКД

Условное напряжение при 300% удлинении, МПа

Результаты физико-механических испытаний резиновых смесей на основе смеси каучуков СКИ-3 и СКД, взятых в массовом соотношении, равном 70:30

Результаты физико-механических испытаний резиновых смесей на основе смеси каучуков СКИ-3 и СКД, взятых в массовом соотношении, равном 70:30

Условное напряжение при 300% удлинении, МПа

Результаты физико-механических испытаний резиновых смелей на основе каучука ДССК

Условное напряжение при 300% удлинении, МПа

Результаты физико-механических испытаний резиновых смесей на основе каучука ДССК

Показатели вязкости по Муни каучуков, содержащих пластификатор

Качественный и количественный составы резиновых смесей

Изобретение относится к пластификатору полимерных материалов, выбранных из группы: бутадиеновый каучук, бутадиен-стирольный каучук, изопреновый каучук, смесь изопренового каучука, взятых в соотношении 70:30, на основе алкилароматических углеводородов, описываемых общей формулой

где R1 - Н, ОН, NH2, SO3Н; R2 и R3 - линейная или разветвленная углеводородная группа, содержащая от 4 до 20 атомов углерода. Изобретение также относится к полимерному материалу, включающему указанный пластификатор. Техническим результатом является разработка пластификатора полимерных материалов и полимерного материала, позволяющих достигать улучшения физико-механических свойств и технологичности переработки резиновых смесей. Также введение пластификатора в каучуки способствует уменьшению их вязкости, что является показателем, характеризующим повышение их эластичности и пластичности. 2 н. и 1 з.п. ф-лы, 7 табл.

где R1 - Н, ОН, NH2, SO3Н; R2 и R3 - линейная или разветвленная углеводородная группа, содержащая от 4 до 20 атомов углерода.

| Резиновая смесь | 1985 |

|

SU1368318A1 |

| Вулканизуемая резиновая смесь на основе диенового каучука | 1981 |

|

SU1024466A1 |

| 0 |

|

SU159637A1 | |

| ВУЛКАНИЗУЕМАЯ РЕЗИНОВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 1991 |

|

RU2009152C1 |

| Способ электролитического нанесения покрытий из сплавов железохром | 1976 |

|

SU633939A1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1996 |

|

RU2100386C1 |

Авторы

Даты

2007-06-27—Публикация

2006-02-06—Подача