Область техники, к которой относится изобретение

Настоящее изобретение относится к области получения модифицированных каучуков методом растворной анионной полимеризации, а также к получению, на их основе, резин, резино-технических изделий и шин характеризующихся улучшенным комплексом гистерезисных свойств. В частности, изобретение относится к способу получения модифицированного каучука в присутствии литийорганического N,N-дизамещенного аминометилстирольного олигомерного инициатора, специального N,N-дизамещенного аминометилстирольного мономера и концевого функционализирующего агента c общей формулой (CH3)2Hal2Si, где Hal - атом галогена. Данным способом можно получить бутадиеновый, бутадиен-стирольный или бутадиен - стирол - изопреновый каучуки.

Получаемые заявленным способом каучуки характеризуются среднечисловой молекулярной массой (Mn) от 50000 до 400000 г/моль, коэффициентом полидисперсности от 1 до 3, содержанием 1,2-бутадиеновых звеньев от 40 до 100% масс. на полидиеновую часть каучука, и от 0 до 50% масс. на каучук винилароматических звеньев. Модифицированные каучуки с такими свойствами обладают повышенной совместимостью с техническим углеродом и осажденной коллоидной кремнекислотой (силика, ОКН), что позволяет получать резины с улучшенными гистерезисными характеристиками, которые находят применение в шинной промышленности при изготовлении протекторов шин легковых автомобилей.

Уровень техники

Эксплуатационные свойства резин для протектора шин, такие как сопротивление качению, сцепление с дорожным покрытием и другие, во многом определяются природой используемого каучука и, в частности, наличием в молекуле каучука функциональных групп.

Функционализация каучука приводит к улучшению гистерезисных свойств резин, полученных на основе данных каучуков. В частности, широкое применение находит функционализация на стадии полимеризации, при этом применяют различные инициаторы, содержащие функциональные группы, специальные мономеры. Кроме того, используют функционализацию по концам цепи с применением функционализирующих, сочетающих или разветвляющих агентов.

Использование функционализированных инициаторов описано, например, в патенте US7405262, где предварительным смешиванием циннамилгексаметиленимина и литийорганического соединений получают инициатор общей формулы:

где А - алкил, диалкил, циклоалкил или дициклоамин или циклический амин; R1-6 - независимо выбраны из группы, состоящей из алкильных, циклоалкильных и арильных углеводородов, имеющих от 1 до 12 атомов углерода. Данный инициатор используют в растворной (со)полимеризации сопряженных диенов и/или винилароматических соединений. Полученный с помощью данного инициатора полимер характеризуется вязкостью по Муни (ML1+4 при 100 оС) от 1 до 150, среднечисленной молекулярной массой от 50000 до 1000000 и молекулярно-массовым распределением менее 2.

В патенте US 5393721 описан функционализированный инициатор общей формулы ALi(SOL)y, где А представляет собой алкил, диалкил, циклоалкил или дициклоамин или циклический амин, SOL - солюбилизирующий компонент, выбранный из группы углеводородов, простых эфиров, аминов или их смеси, который позволяет получить растворимые в неполярных органических растворителях инициаторы. Инициатор получают предварительно смешиванием гексаметиленимина и литийорганического соединения и используют в растворной (со)полимеризации сопряженных диенов. Согласно авторам US 5393721, полученный полимер имеет узкий диапазон молекулярных масс: от 20000 до 250000.

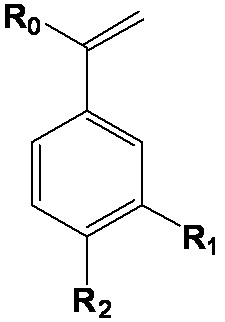

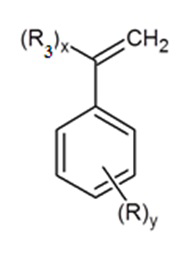

Из уровня техники (см., например, US6630552, US6790921, US20100152364 и US6803462) известно использование специальных мономеров в процессах полимеризации с целью придания изделиям требуемых эксплуатационных характеристик. Раскрыто применение специальных мономеров общей формулы:

где R представляет собой алкильную группу, содержащую от 1 до 10 атомов углерода или атом водорода, R1 и R2 могут быть одинаковыми или различными и представляют собой атомы водорода или группы структурных формул:

где R3 одинаковые или различные алкильные группы, содержащие от 1 до 4 атомов углерода, или атомы водорода, R4 - алкильная группа, содержащая от 1 до 10 атомов углерода, арильная или аллильная группы, Z - азотсодержащий гетероцикл, n и х - целые числа от 1 до 10, при условии, что R1 и R2 не могут быть оба атомами водорода. Чаще всего получают каучук, содержащий от 0,2 до 10% масс. специальных мономеров. Так, согласно одному из примеров изобретения по патенту US6630552, резина на основе сополимера бутадиена, стирола и 1% масс. 1-[(4-винилфенил)метил]-пирролидина в качестве специального мономера обладает сопротивлением качению на 38,7% меньше по сравнению с немодифицированным бутадиен-стирольным каучуком.

Из US20100099810 и US20130303683 известно совместное использование вышеуказанных специальных мономеров и сшивающих агентов на основе кремния. Описан способ получения пневматической шины, обладающей хорошим сцеплением с мокрой дорогой и стойкостью к истиранию. Специальные мономеры имеют общую формулу:

,

,

где R1 и R2 одинаковые или различные группы общих формул

,

,

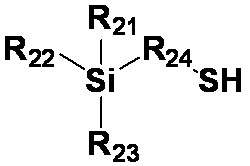

где R3 - алифатический углеводород, содержащий от 1 до 4 атомов углерода, Z - двухвалентный углеводородный насыщенный радикал, необязательно содержащий азот, кислород или серу, R4 - R7 алифатический углеводород, содержащий от 1 до 30 атомов углерода, ациклический углеводород, содержащий от 3 до 30 атомов углерода, ароматический углеводород, содержащий от 5 до 30 атомов углерода, или атом водорода. Сшивающий агент характеризуется общей формулой:

,

,

в которой R21 представляет собой группу -O-R25-O)t-R26, где R25 являются одинаковыми или различными разветвленными или линейными двухвалентными углеводородными группами С1-С30, R26 - разветвленный или линейный Cl-С30 - алкильный или неразветвленный С2-С30 -алкенильный или С6-С30-арильный или С7-С30 - арилалкильный углеводородный радикал; t- целое число от 1 до 30; R22 и R23 - одинаковые или различные алифатические и/или ароматические разветвленные или линейные углеводородные радикалы, содержащие до 30 атомов углерода. Таким образом, на настоящий момент из уровня техники не известно совместное использование функционализированного инициатора, специальных мономеров и концевых функционализирующих агентов при получении модифицированного каучука способом растворной полимеризации, которое позволило бы получить модифицированный каучук, резина на основе которого будет обладать улучшенным комплексом гистерезисных свойств.

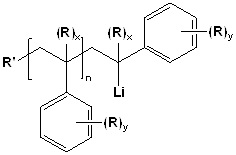

Задачей настоящего изобретения является разработка промышленного способа получения модифицированного каучука методом растворной полимеризации в присутствии литийорганического N,N-дизамещенного аминометилстирольного олигомерного инициатора общей формулы (I)

(I),

(I),

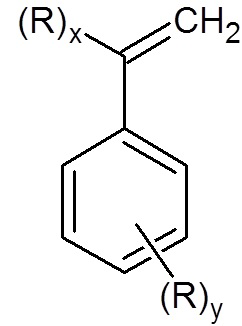

специального N,N-дизамещенного аминометилстирольного мономера с общей формулой (II)

(II)

(II)

и концевого функционализирующего агента с общей формулой (CH3)2Hal2Si.

Технический результат настоящего изобретения заключается в улучшении гистерезисных характеристик резин на основе каучуков, полученных заявляемым способом, что обеспечивает снижение гистерезисных потереть в резинах, работающих в динамических условиях. Это выражается в снижении тангенса угла механических потерь при 60°С (сопротивление качению) на 14-19% и в увеличении тангенса угла механических потерь при 0°С (улучшение сцепления с мокрой дорогой) на 9-10%. Указанный технический результат достигается за счет комплексной модификации каучука на стадии полимеризации, а именно в результате применения функционализированного инициатора, специального мономера и концевого функционализирующего агента.

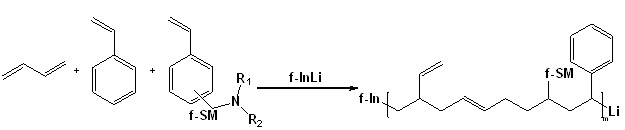

ОПИСАНИЕ ИЗОБРЕТЕНИЯСпособ получения модифицированного каучука по настоящему изобретению заключается в проведении растворной анионной (со)полимеризации сопряженного диена и/или винилароматического соединения в среде органического растворителя в присутствии литийорганического N,N-дизамещенного аминометилстирольного олигомерного инициатора, специального N,N-дизамещенного аминометилстирольного мономера и концевого функционализирующего агента с общей формулой (CH3)2Hal2Si, где Hal - атом галогена, как это показано на нижеприведенной схеме:

,

,

где f-SM обозначает специальный мономер, f-InLi- N,N-дизамещенный аминометилстирольный олигомерный инициатор, f-In- N,N-дизамещенная аминометилстирольная функциональная группа.

В качестве исходных мономеров для получения каучуков используют сопряженные диены и винилароматические соединения. Примерами сопряженных диенов являются сопряженные диены с числом углеродных атомов от 4 до 12, например, 1,3-бутадиен, 2-метил-1,3-бутадиен (изопрен), 2-этил-1,3-бутадиен, 2,3-ди(С1-С5 алкил)-1,3-бутадиены, такие как 2,3-диметил-1,3-бутадиен, 2,3-диэтил-1,3-бутадиен, 2-метил-3-этил-1,3-бутадиен, 2-метил-3-изопропил-1,3-бутадиен, фенил-1,3-бутадиен, 1,3-пентадиен, 2,4-гексадиен, 2-метил-пентадиен, 4-метил-пентадиен. Предпочтительно используют 1,3-бутадиен или изопрен.

Винилароматические соединения выбирают из стирола, α-метилстирола, орто-, мета- и пара-метилстирола, 3-винилтолуола, этилвинилбензола, 4-циклогексилстирола, пара-трет-бутилстирола, метоксистиролов, винилмезитилена, дивинилбензола, 1-винилнафталина, 2,4,6-триметилстирола. Предпочтительно используют стирол или α-метилстирол.

В качестве специальных N,N-дизамещенных аминометилстиролов или α-аминометилстиролов используют соединения общей формулы (II):

(II)

(II)

где x=1, y=0 или x=0, y=1;

R представляет собой группу -СН2N(R1)(R2), в которой R1 и R2 могут быть одинаковыми или различными, и независимо представляют собой алкил или циклоалкил, необязательно замещенные одним или более заместителями, выбранными из гидроксигруппы, диалкиламиногруппы, алкоксигруппы, арилоксигруппы, алкилсульфанильной группы, арилсульфанильной группы, арила;

или арил, необязательно замещенный одним или более заместителями, выбранными из галогена, алкила, диалкиламиногруппы, алкоксигруппы, арилоксигруппы, алкилсульфанильной группы, арилсульфанильной группы, арила;

или гетероарил, содержащий один или более атомов азота, где гетероарил необязательно замещен одним или более заместителями, выбранными из галогена, алкила, диалкиламиногруппы, алкоксигруппы, арилоксигруппы, алкилсульфанильной группы, арилсульфанильной группы, арила;

или R1 и R2, взятые вместе с азотом, образуют 5-6-членное гетероциклическое или 5-членное гетероароматическое кольцо, необязательно содержащие один или более дополнительных гетероатомов, выбранных из азота, кислорода или серы.

Примерами таких соединений являются 1-[(4-винилфенил)метил]-пирролидин, 4-(3-этенилбензил)морфолин, но не ограничиваются ими.

Авторами настоящего изобретения обнаружено, что наилучший результат обеспечивается использованием в качестве специального мономера соединений, где R1 и R2, взятые вместе с азотом, образуют 6-членное гетероциклическое кольцо, содержащие один дополнительный гетероатом, наиболее предпочтительны соединения, где гетероатом является кислородом. Примером такого мономера является 4-(3,4-этенилбензил)морфолин.

Специальные мономеры добавляют в количестве от 0 до 40% масс., предпочтительно от 0,1 до 10% масс., более предпочтительно от 0,5 до 5% масс. в расчете на массу полимера.

Предпочтительно использовать сопряженные диены, винилароматические соединения и специальные мономеры со степенью чистоты 99,5% и более и содержанием влаги 50 частей на миллион (ч/млн) и менее.

Растворители полимеризации выбирают из групп насыщенных углеводородов, например, пентана, гексана, гептана, циклических углеводородов, например, циклопентана, циклогексана, метилциклопентана, метилциклогексана, ароматических углеводородов, таких как бензол, толуол, п-ксилол, в том числе и их смесей в различном соотношении со степенью чистоты 99% и более. Предпочтительно использовать растворители, содержащие от 3 до 12 атомов углерода. Также используют нефтяной растворитель (нефрас), например, нефрас гексан-гептановой фракции П1-65/75. Массовое соотношение растворителя к суммарному количеству мономеров составляет от 2 до 20, предпочтительно от 4 до 12, более предпочтительно от 6 до 8.

Согласно настоящему изобретению, функционализированный инициатор в большинстве случаев является олигомером выбранного специального мономера, или так называемым макромономером. Использование инициатора с контролируемой длинной олигомерной цепи позволяет регулировать свойства получаемого каучука. В частности, функционализированный инициатор представляет собой инициатор анионной полимеризации, содержащий аминную функциональную группу, который получают путем взаимодействия указанного литийорганического соединения и вторичного амина in situ, т.е. в полимеризационной среде, или предварительно, т.е. до введения в полимеризационную среду.В качестве литийорганического соединения используют вещества общей формулы R'Li, где R' означает алкильный или арильный углеводородный радикал. Примеры алкильного радикала включают, но не ограничиваются: метил, этил, н-пропил, изопропил, н-бутил, изобутил, втор- бутил, трет-бутил, н-пентил, неопентил, изопентил, н-гексил, 2- этилгексил, гептил, н-нонил, н-децил, н-ундецил, предпочтительно радикалы, содержащие 1-4 атома углерода, наиболее предпочтительны н-бутил, втор-бутил. Примеры арильного радикала включают, но не ограничиваются: фенил, 2-бензил, 3-бензил, 4-бензил, 2,3-ксилил, 2,4-ксилил, 2,5-ксилил, 2,6-ксилил, 3,4-ксилил, 3,5-ксилил, 2,3,4-триметилфенил, 2,3,5-триметилфенил, 2,3,6-триметилфенил, 2,4,6-триметилфенил, 3,4,5-триметилфенил, 2,3,4,5-тетраметилфенил, 2,3,4,6-тетраметилфенил. Предпочтительны арильные радикалы, содержащие 6-12 атомов углерода, наиболее предпочтителен фенильный радикал.

N,N-дизамещенные аминометилстирольные соединения выбирают из ранее описанных в качестве специальных мономеров соединений.

При получении инициатора используют такие же растворители, как и в процессе полимеризации. Реакция проводится в инертной атмосфере, например, в среде азота или аргона.

Синтез инициатора проводят при постоянном перемешивании при комнатной температуре (от 15 до 30 оС) или при нагревании до 100 оС, предпочтительно до 50 оС, наиболее предпочтительно до 38 оС. Длительность реакции зависит от исходных веществ и варьируется от нескольких минут до нескольких часов.

Количество используемого инициатора определяется необходимой молекулярной массой каучука и наличием примесей в исходных компонентах. Предпочтительно количество используемого инициатора варьируют в диапазоне от 1 до 50 моль/т каучука, более предпочтительно от 2 до 25 моль/т каучука, наиболее предпочтительно от 3 до 10 моль/т каучука.

Также в процессе полимеризации используют электронодоноры для увеличения количества 1,2- или 3,4-звеньев. В качестве электронодоноров в реакциях полимеризации используют любой известный из уровня техники донор, например: бис(2-оксоланил)метан, 1,1-бис(2-оксоланил)этан, 2,2-бис(2-оксоланил)бутан, 2,2-бис(5-метил-2-оксоланил)пропан, 2,2-бис(3,4,5-триметил-2-оксоланил)пропан, тетрагидрофуран, диалкиловые эфиры моно и олигоалкиленгликолей, например, диметиловый эфир этиленгликоля, дибутиловый эфир этиленгликоля, третичные амины, например, N,N,N',N'-тетраметилэтилендиамин, N,N,N',N'-тетраэтилэтилендиамин. Предпочтительно используют тетраметилендиамин, тетрагидрофуран, 2,2-бис(2-оксоланил)пропан.

Мольное соотношение количества электронодонора к инициатору составляет от 0,5 до 4, предпочтительно от 0,8 до 2, более предпочтительно от 1 до 1,5.

Температурный режим процесса полимеризации определяется тепловым эффектом экзотермической реакции (со)полимеризации сопряженного диена и/или винилароматического соединения. Температура полимеризации составляет от -30°C до +120°С, предпочтительно от 0°С до 100°С, более предпочтительно от 15°C до 80°С. Процесс проводят в инертной атмосфере при давлении от 0 до 10 атм, предпочтительно от 0,5 до 5 атм, более предпочтительно от 1 до 3 атм.

В соответствии с заявляемым способом продолжительность процесса полимеризации в зависимости от температуры составляет от 10 мин до 120 мин, предпочтительно от 20 мин до 80 мин, более предпочтительно от 30 мин до 50 мин.

Предпочтительно, процесс полимеризации проводят до степени конверсии мономеров не менее 95%.

Исходное мономерное сырье, растворитель, электронодонор могут быть введены в реактор в любой последовательности, исходя из технологического удобства. Компоненты в реактор вводят следующим образом: сначала вводят растворитель, мономеры без растворителя или в виде шихты в используемом растворителе, электронодонор, инициатор, после чего продолжают непрерывное или порционное добавление мономера или мономеров до завершения реакции полимеризации. Добавление мономера или мономеров может быть однократным при достижении конверсии 90-100%. Предпочтительно компоненты вводят в следующей последовательности: растворитель, исходное мономерное сырье и электронодонор. При этом предварительно полученный инициатор или компоненты для получения инициатора in situ вводят в последнюю очередь.

Процесс полимеризации осуществляется в любом известном из уровня техники оборудовании периодического или непрерывного действия, предназначенном для проведения процесса анионной полимеризации.

По достижении степени конверсии мономеров не менее 95%, проводят процесс модификации - взаимодействия «живого» полимера с концевым функционализирующим агентом путем введения в реактор полимеризации раствора этого агента.

На Схеме 1 представлена, но не ограничивается ею, стадия взаимодействия «живого» полимера с концевым функционализирующим агентом, в качестве которого используют соединение общей формулой (CH3)2Hal2Si, предпочтительно диметилдихлорсилан (SiMe2Cl2):

Схема 1

где f-SM - специальный мономер, f-In - N,N-дизамещенная аминометилстирольная функциональная группа, f-полимер - функционализированный полимер.

Процесс взаимодействия «живого» полимера с концевым функционализирующим агентом осуществляют при температуре от 20°C до 120°С, предпочтительно от 40°C до 100°С, более предпочтительно от 60°C до 80°С, в инертной атмосфере при давлении от 0 до 10 атм, предпочтительно от 0,5 до 5 атм, более предпочтительно от 1 до 3 атм, при эффективном перемешивании.

Длительность процесса варьируют в диапазоне от 5 до 100 мин, предпочтительно от 20 до 60 мин, более предпочтительно от 30 до 40 мин. Время модификации определяется температурой модификации: чем выше температура, тем меньшее время необходимо для проведения модификации.

Заявляемый способ позволяет получать каучук со среднечисловой молекулярной массой от 50000 до 500000, предпочтительно от 100000 до 450000, более предпочтительно от 200000 до 400000 г/моль, с коэффициентом полидисперсности от 1 до 3, с содержанием 1,2- (или 3,4- в зависимости от типа выбранного диенового мономера) звеньев равным от 40 до 100% масс. на полибутадиеновую часть каучука, предпочтительно от 50 до 80% масс., более предпочтительно от 60 до 70 масс. %. Содержание винилароматических звеньев в каучуке согласно данному изобретению составляет от 0 до 60% масс., предпочтительно от 10 до 45% масс., более предпочтительно от 15 до 40% масс. на каучук.

По окончании процесса полимеризат смешивают с антиоксидантом, при необходимости наполняют маслом-наполнителем, затем подвергают дегазации, каучук выделяют и сушат.

В качестве антиоксидантов для каучука используют соединения фенольного или аминного типа и любые другие антиоксиданты, в том числе смесевые, рекомендуемые для стабилизации каучуков. Примерами фенольных антиоксидантов являются 2,6-ди-трет-бутил-4-метилфенол (ионол, Агидол 1, алкофен, Антиоксдант 264); 2,2-ди-(4-метил-6-трет-бутилфенол)метан (антиоксидант 2246, Агидол 2, Бисалкофен), 2-метил-4,6-бис(октилсульфанилметил)фенол (IRGANOX 1520L); пентаэритритол тетракис(3-(3,5-ди-трет-бутил-4-гидрокисфенил)пропионат) (IRGANOX 1010); эфир бензенпропановой кислоты и 3,5-бис(1,1-диметил-этил)-4-гидрокси-C7-C9 разветвленного алкила (IRGANOX 1135); 2,6-ди-трет-бутил-4-(4,6-бис(октилтио)-1,3,5-триазин-2-ил-амино)фенол (BNX™ 565, Mayzo. Inc); октадецил-3-(3,5-ди-трет-бутил-4-гидроксифенил)пропионат (IRGANOX 1076). Примерами анитоксидантов аминного типа являются N-изопропил-N'-фенил-п-фенилендиамин (IPPD, VULCANOX 4010), N-1,3-диметил-бутил-N'-фенил-п-фенилендиамин (Antioxidant 4020, 6PPD), N-1,3-диметил-фенил-N'-фенил-п-фенилендиамин (7PPD), N-2-этилгексил-N'-фенил-п-фенилендиамин (Novantox 8 PFDA, Антиоксидант С789), N,N'-дифенил-п-фенилендиамин (ДФФД), смесевые антикосиданты типа Santoflex™ 134PD, представляющие собой смесь 1:2 продуктов 6PPD и 7PPD. Антиоксиданты вводятся в полимеризат в количестве от 0,2 до 3,0% масс. от массы полученного каучука. Наиболее эффективные и целесообразные дозировки антиоксиданта - 0,3-1,5% масс. на каучук.

Маслами-наполнителями для каучуков могут быть масла, относящиеся к типам ТDАЕ (очищенный дистиллятный ароматический экстракт), TRAE (очищенный остаточный ароматический экстракт), МES (сольват мягкой очистки), нафтеновые масла (NAP). Не исключается также возможность применения для наполнения каучуков масел растительного происхождения, например, рапсового. Возможно применение масел типа DAE (ароматические масла), но нежелательно из-за повышенного содержания канцерогенных веществ в их составе. Применение смеси различных масел также является возможным. Наиболее типичными маслами-наполнителями каучуков являются масла группы TDAE. Примеры масел TDAE: NORMAN 346 (ОАО «Оргхим»), Vivatec 500 (Hansen&Rosental), Nytex 840 (Nynas). Примеры масел MES: Vivatec 200 (Hansen&Rosental), Nytex 832 (Nynas), NORMAN 132 (ОАО «Оргхим»). Примеры масел DAE: ПН-6 (ОАО «Оргхим»). Примеры масел NAP: Nytex 4700 (Nynas), Octopus N317 (Petroyag, Turkey). Примеры масел TRAE: NORMAN 583 (ОАО «Оргхим»). Масло-наполнитель подают в количестве от 5 до 80 масс. ч. на 100 масс.ч. каучука в зависимости от того, какие технологические свойства необходимо обеспечить каучуку. Однако чаще всего получают каучук с содержанием масла от 25 до 30% масс. в составе, что соответствует 34 ÷ 44 масс.ч. масла на 100 масс.ч. каучука.

Полученный согласно настоящему изобретению каучук может применяться в резинах различного назначения, обеспечивая им меньшие гистерезисные потери при динамических режимах эксплуатации, в том числе в составе протектора автомобильной шины для повышения сцепления с дорогой и снижения потерь на качение.

Общие требования к составу резин хорошо известны специалистам в данной области техники.

Резины, предлагаемые в настоящем изобретении, отличаются от известных композиций аналогичного назначения тем, что включают в свой состав каучуки, полученные согласно заявляемому способу.

В соответствии с изобретением резины могут быть получены на основе смеси нескольких каучуков, преимущественно двух или трех, выбранных из группы бутадиен-стирольных (А), бутадиеновых (B) и изопреновых (С), стирол-бутадиен-изопренового (D) или других каучуков, которые могут использоваться для получения резин заданного назначения. При этом один или несколько каучуков, относящиеся к группе А, B или D и синтезируемых в среде углеводородного растворителя методом анионной полимеризации, получены согласно данному изобретению.

Резиновые композиции, согласно изобретению, могут также включать следующие ингредиенты, традиционные для шинных и, в частности, протекторных резин (масс. ч. на 100 масс. ч. каучука):

а) 0-150 масс. ч. осажденной коллоидной кремнекислоты (силика, ОКН);

б) 0-150 масс. ч. технического углерода;

в) 0-30 масс. ч. силанизирующего агента;

г) вулканизующую систему, содержащую: серу или доноры серы, ускорители из числа сульфенамидов, тиурамов, тиазолов, гуанидинов, фосфатов и их комбинации, применяющихся для ускорения процесса вулканизации резин и получения оптимальной структуры вулканизационной сетки, активаторы - оксиды металлов, амины, среди которых наиболее широко распространен оксид цинка, замедлители подвулканизации, среди которых наиболее широко распространен Сантогард PVI.

д) технологические добавки, улучшающие диспергирование наполнителей и перерабатываемость резиновых композиций;

е) пластификаторы, мягчители: продукты нефтепереработки, растительные, синтетические эфирные, продукты переработки каменно-угольной промышленности, синтетические олигомерные функционализированные и нефункционализированные;

ж) противостарители/антиозонанты/противоутомители физические и химические;

з) другие компоненты, обеспечивающие достижение необходимого комплекса технологических, вулканизационных, физико-механических и эксплуатационных характеристик, например: модификаторы; наполнители, в том числе волокнистные, слоистые, полимерные (такие как сшитые полимерные гели); агенты, предотвращающие реверсию при вулканизации и повышающие теплостойкость резин; улучшающие клейкость.

Для получения резин могут быть использованы бутадиеновые и изопреновые каучуки, получаемые на различных каталитических системах путем полимеризации в растворе в присутствии инициатора или катализатора полимеризации и содержащие звенья в присоединении 1,4-цис не менее 90% маcс. Резины также могут содержать бутадиен-стирольные сополимеры, полученные в эмульсии (водная фаза) или растворе (органический растворитель).

Для получения резиновых композиций, являющихся предметом настоящего изобретения, может использоваться натуральный каучук различных производителей, сортов и марок, например, RSS (Ribbed Smoked Sheet), IRQPC (International Standards of Quality and Packing of Natural Rubber - Международный стандарт качества и упаковки натуральных каучуков).

Эластомерная часть резиновой композиций может также включать тройной сополимер стирола изопрена и бутадиена, получаемый как в эмульсии, так и в растворе, с соотношением звеньев стирола:бутадиена:изопрена (% масс.), равным соответственно 5-70:20-70:20-70. При этом желательно, чтобы суммарное содержание 1,2-бутадиеновых и 3,4-изопреновых звеньев находилось в пределах от 20 до 90% масс. на бутадиеновую и изопреновую часть, наиболее предпочтительно от 40 до 70% масс.

Возможно также использование других эластомеров и сополимеров, применимых для получения шинных и других резин, например, изопрен-бутадиенового сополимера, полибутадиена с высоким содержанием 1,2-бутадиеновых звеньев, полиизопрена с высоким содержание 3,4-изопреновых звеньев.

В состав резиновой композиции могут входить также маслонаполненные марки каучуков, например, из числа эмульсионных и растворных бутадиен-стирольных или бутадиеновых.

Каждый из представленных каучуков, входящих в состав описываемых резин, может иметь разветвленное строение, например, звездчатое строение полимерных цепей. Разветвление может обеспечиваться, в частности, использованием на стадии полимеризации таких известных разветвляющих агентов как SiCl4, SnCl4, дивинилбензол.

В качестве основного усиливающего наполнителя для резиновых композиций, согласно настоящему изобретению, используется коллоидная кремнекислота (силика, ОКН), преимущественно осажденная, и/или технический углерод. Возможно использование двухфазных наполнителей, представляющих собой силику с нанесенным на поверхность техническим углеродом, силику, поверхность которой пропитана агентом сочетания или химически модифицирована, а также силики, полученной пирогенетическим методом.

Количество технического углерода может изменяться от 0 до 150 масс. ч. на 100 масс. ч. каучука. При содержании технического углерода выше 150 масс. ч. ухудшаются технологические и эксплуатационные свойства резин. Количество силики, находящейся в эластомерной композиции, составляет от 0 до 150 масс. ч. на 100 масс. ч. каучука, предпочтительно от 10 до 110 масс. ч., более предпочтительно от 30 до 95 масс. ч.. При содержании силики выше 150 масс. ч. ухудшаются технологические и некоторые эксплуатационные свойства резин. Силика, в соответствии с настоящим изобретением, характеризуется поверхностью по BET в диапазоне от 40 до 600 м2/г и маслопоглощением (DBP) в диапазоне значений от 50 до 400 см3/100 г. В предпочтительном варианте силика имеет поверхность по BET от 100 до 250 м2/г, поверхность по СТАВ от 100 до 250 м2/г и маслопоглощение (DBP) от 150 до 250 см3/100 г.

Различные коммерчески доступные марки коллоидной кремнекислоты могут быть применимы для этих целей, например, Zeosil 1165MP, Zeosil 1165 GR, Нi-Sil 210, Нi-Sil 243, Ultrasil VN2, Ultrasil VN3, Ultrasil VN3 GR, а также другие марки, преимущественно, осажденной коллоидной кремнекислоты (силика, ОКН), использующиеся для усиления эластомеров.

Резиновые композиции, наполненные силикой, содержат силанизирующие агенты (агенты сочетания осажденных кремнекислотных наполнителей и эластомеров). В качестве агентов сочетания чаще всего используют соединения: бис(3-триэтоксисилилпропил)тетрасульфид, бис(2-триэтоксисилилэтил)тетрасульфид, бис(3-триметоксипропил)тетрасульфид, бис(2-триметоксисилилэтил)тетрасульфид, 3-меркаптопропилтриметоксисилан, 3-меркаптопропилтриэтоксисилан, 2-меркаптоэтилтриметоксисилан, 2-меркаптоэтилтриэтоксисилан, 3-нитропропилтриметоксисилан, 3-нитропропилтриэтоксисилан, 3-хлорпропилтриметоксисилан, 3-хлорпропилтриэтоксисилан, 2-хлорэтилтриэтоксисилан, 3-триметоксисилилпропил-N,N-диметилтиокарбамоилтетрасульфид, 3-триметоксисилилпропилбензотиазолтетрасульфид, 3-триэтоксисилилпропилметакрилатмоносульфид. Из указанных выше компонентов предпочтительными являются бис(3-триэтоксисилилпропил)тетрасульфид и 3-триметоксисилилпропилбензотиазолтетрасульфид.

Кроме того, могут использоваться агенты сочетания, представляющие собой композиции из вышеперечисленных соединений и других соединений, предназначенных для этих целей, с порошкообразным носителем, например, техническим углеродом.

Допускается применение иных агентов сочетания, предназначенных для улучшения совместимости осажденных кремнекислотных наполнителей и каучука, например, таких как NXT и NXT Z 100, выпускаемых компанией Momentive (USA).

Содержание силанизирующих агентов в резине определяется таким образом, чтобы количество основного действующего вещества, исключая носитель в случае композиционных силанизирующих агентов, по отношению к силике находилось в пределах от 1 до 30% масс., наиболее предпочтительно от 5 до 25% масс.

Вулканизацию резин осуществляют с применением известных в данной области техники вулканизующих агентов, например, элементарной серы, доноров серы, например N,N'-диморфолилдисульфида, полимерных полисульфидов и пр. Наиболее широко в шинной промышленности применяют элементарную или полимерную серу. Как известно в данной области техники, дозировка вулканизующих агентов в резине чаще всего находится в диапазоне от 0,5 до 4,0 масс. ч., иногда может достигать до 10 масс. ч. Традиционно, вместе с серой используются такие ингредиенты как активаторы вулканизации: оксиды и гидроксиды щелочно-земельных металлов (Zn, Mg, Ca), металлов совместно с жирными кислотами, ускорители (сульфенамиды, тиазолы, тиурамы, гуанидины, производные мочевины) и замедлители вулканизации (фталевый ангидрид, N-нитрозодифениламин, циклогексилтиофталимид). Их содержание зависит от количества вулканизующего агента и требований к кинетике вулканизации и структуре вулканизационной сетки.

Резиновые композиции, наполненные силикой, как правило, содержат также технологические добавки, улучшающие диспергирование наполнителей и перерабатываемость резиновых композиций. К этим ингредиентам, чаще всего, относятся производные жирных кислот (цинковые соли и эфиры, а также их смеси), которые улучшают диспергирование наполнителей и уменьшают вязкость композиции. В частности, могут использоваться продукты на основе производных жирных кислот, известные под торговыми марками Struktol E44, Struktol GTI и Actiplast ST.

В качестве пластификаторов и мягчителей используют продукты нефтепереработки, растительные, синтетические, эфирные, продукты переработки каменно-угольной промышленности.

В состав резин для шин входят ингредиенты следующего назначения, хорошо известные специалисту из уровня техники: противостарители, антиозонанты, противоутомители и другие компоненты, обеспечивающие достижение необходимого комплекса технологических, вулканизационных, физико-механических и эксплуатационных характеристик, например, модификаторы; наполнители, в том числе волокнистные, слоистые, полимерные (такие как сшитые полимерные гели); агенты, предотвращающие реверсию вулканизации и повышающие теплостойкость резин; повысители клейкости.

Резиновые композиции приготавливают известными в данной области техники методами, раскрытыми, например, в Дж. С. Дик, Технология резины: Рецептуростроение и испытания. стр. 606-616, предпочтительно с использованием закрытых резиносмесителей, например, типа Бенбери или Интермикс. Процесс смешения может проводиться в две или три стадии, причем вторая или третья стадии предназначены для добавления в смесь компонентов вулканизующей группы. Температура вулканизации составляет 130-180°С, предпочтительно 140-170°С.

Полученные таким образом резиновые композиции находят применение в качестве материала для протекторных шин и характеризуются улучшенным комплексом упруго-гистерезисных характеристик, а именно лучшим сцеплением с мокрой и обледенелой дорогой.

Примеры Осуществления Изобретения

Синтез инициатора на основе ДЭАМС (диэтиламинометилстирола)

В круглодонную колбу объемом 250 мл при 0 °С помещают 100 мл растворителя (циклогексан (70% масс.)+нефрас (30% масс.)) и 18,8 мл (0,03 моль) н-бутиллития (1,6М в гексане), при температуре 0 °С при перемешивании добавляют в течение 30 минут 5,679 г (0,03 моль) ДЭАМС. Затем раствору дают нагреться до комнатной температуры при перемешивании в течение 1 часа. Полученный раствор гомогенен, прозрачен, имеет красную окраску. Аликвоту полученной смеси титруют раствором изопропанола в толуоле. Полученный стопперированный раствор промывают 50 мл воды. Из органического слоя упаривают растворитель, остаток сушат в вакуумном шкафу и анализируют методом гельпроникающей хроматографии (ГПХ). Результаты представлены в Таблице 1. Расчетная концентрация активного лития в конечном растворе составляет 0,22 моль/л. Фактическая концентрация 0,20 моль/л.

Синтез инициатора на основе ДИПАМС (диизопропиламинометилстирола)

В круглодонную колбу объемом 250 мл при 0 °С помещают 100 мл растворителя (циклогексан (70% масс.)+нефрас (30% масс.)) и 18,8 мл (0,03 моль) н-бутиллития (1,6М в гексане), при температуре 0 °С при перемешивании в течение 30 минут добавляют 6,52 г (0,03 моль) ДИПАМС. После добавления всего количества ДИПАМС раствору дают нагреться, и перемешивают его в течение 60 минут. В течение перемешивания раствор приобретает красную окраску. Аликвоту полученной смеси титруют раствором изопропанола в толуоле. Полученный стопперированный раствор промывают 50 мл воды. Из органического слоя упаривают растворитель, остаток сушат в вакуумном шкафу и анализируют методом гель-проникающей хроматографии (ГПХ). Результаты представлены в Таблице 1. Расчетная концентрация активного лития в конечном растворе составляет 0,22 моль/л. Фактическая концентрация 0,20 моль/л. Окраска раствора по окончанию синтеза менее насыщенная, чем у инициатора на основе ДЭАМС.

Таблица 1. Молекулярно-массовые характеристики стопперированных олигомерных инициаторов

Пример 1. Полимеризация в присутствии н-бутиллития (n-BuLi)

Процесс получения бутадиен-стирольных каучуков проводят в реакторе фирмы «Buchi» с металлической чашей, имеющей рабочий объем 2 л, снабженном мешалкой, рубашкой для термостатирования, штуцерами и специальными съемными металлическими дозаторами для подачи реагентов.

В охлажденный до -20 °С (± 2 °С) реактор в токе азота при скорости вращения мешалки 50 об/мин подают нефрас (984 г), бутадиен (92,62 г), стирол (30,98 г) и 6,18 мл раствора ДТГФП (дитетрагидрофурилпропан или 2,2-бис(2-оксоланил)пропан) в нефрасе (0,2 М раствор). Далее устанавливают скорость вращения мешалки 300 об/мин, начинают повышать температуру реакционной массы до 55°С со скоростью нагрева 7°/мин; при достижении температуры 15°С подают 4,94 мл раствора н-бутиллития в нефрасе (0,2 М раствор). По достижению необходимой степени конверсии мономеров (100%) полимер сливают в стакан и заправляют антиоксидантом - Novantox 8 PFDA (0,4% масс. на 100 г полимера). Далее проводят водную дегазацию каучука в масляной бане при температуре 150 °С. Полученный каучук, содержащий воду, сушат на вальцах при температуре 85 °С.

Свойства полученного каучука представлены в Таблице 2. Свойства резин, полученных с применением данного каучука, приведены в Таблицах 4-5.

Пример 2. Полимеризация в присутствии н-бутиллития и SiMe2Cl2

Процесс получения бутадиен-стирольных каучуков осуществляют по методике, описанной в Примере 1, за исключением того, что по достижении 100%-ой степени конверсии добавляют раствор SiMe2Cl2 (0,2 М) в количестве 0,5 от мольного количества взятого инициатора. Модификацию SiMe2Cl2 проводят при 60 °С в течение 30 минут.

Количество реагентов при синтезе каучука и свойства полученного каучука представлены в Таблице 2. Свойства резин, полученных с применением данного каучука, приведены в Таблицах 4-5.

Пример 3. Полимеризация в присутствии н-бутиллития и специального мономера - ММС (морфолилметилстирола)

Процесс получения бутадиен-стирольных каучуков осуществляют по методике, описанной в Примере 1, за исключением того, что перед введением инициатора в шихту добавляют специальный мономер - ММС в количестве 2,6% масс. на каучук.

Количество реагентов при синтезе каучука и свойства полученного каучука представлены в Таблице 2. Свойства резин, полученных с применением данного каучука, приведены в Таблицах 4-5.

Пример 4. Полимеризация в присутствии н-бутиллития, ММС и SiMe2Cl2

Процесс получения бутадиен-стирольных каучуков осуществляют по методике, описанной в Примере 1, за исключением того, что перед введением инициатора в шихту добавляют специальный мономер - ММС в количестве 2,6% масс. на каучук и по достижении 100%-ой степени конверсии добавляют раствор SiMe2Cl2 (0,2 М) в количестве 0,5 от мольного количества взятого инициатора. Модификацию SiMe2Cl2 проводят при 60°С в течение 30 минут.

Количество реагентов при синтезе каучука и свойства полученного каучука представлены в Таблице 2. Свойства резин, полученных с применением данного каучука, приведены в Таблицах 4-5.

Пример 5. Полимеризация в присутствии олигомерного инициатора на основе ДЭАМС-Li

Процесс получения бутадиен-стирольных каучуков осуществляют по методике, описанной в Примере 1, за исключением того, что в качестве инициатора вместо н-бутиллития используют олигомерный инициатор, полученный на основе ДЭАМС.

Количество реагентов при синтезе каучука и свойства полученного каучука представлены в Таблице 2. Свойства резин, полученных с применением данного каучука, приведены в Таблицах 4-5.

Пример 6. Полимеризация в присутствии олигомерного инициатора на основе ДЭАМС-Li и SiMe2Cl2

Процесс получения бутадиен-стирольных каучуков осуществляют по методике, описанной в Примере 1, за исключением того, что в качестве инициатора вместо н-бутиллития используют олигомерный инициатор, полученный на основе ДЭАМС, и при достижении 100%-й конверсии добавляют раствор SiMe2Cl2 (0,2 М) в количестве 0,5 от мольного количества взятого инициатора. Модификацию каучука SiMe2Cl2 проводят при 60°С в течение 30 минут.

Количество реагентов при синтезе каучука и свойства полученного каучука представлены в Таблице 2. Свойства резин, полученных с применением данного каучука, приведены в Таблицах 4-5.

Пример 7. Полимеризация в присутствии олигомерного инициатора на основе ДЭАМС-Li и специального мономера ММС.

Процесс получения бутадиен-стирольных каучуков осуществляют по методике, описанной в Примере 1, за исключением того, что перед введением инициатора в шихту добавляют специальный мономер - ММС в количестве 2,6% масс. на каучук и в качестве инициатора вместо н-бутиллития используют олигомерный инициатор, полученный на основе ДЭАМС.

Количество реагентов при синтезе каучука и свойства полученного каучука представлены в Таблице 2. Свойства резин, полученных с применением данного каучука, приведены в Таблицах 4-5.

Пример 8. Полимеризация в присутствии олигомерного инициатора на основе ДЭАМС-Li, специального мономера ММС и SiMe2Cl2

Процесс получения бутадиен-стирольных каучуков осуществляют по методике, описанной в Примере 1, за исключением того, что перед введением инициатора в шихту добавляют специальный мономер - ММС в количестве 2,6% масс. на каучук и в качестве инициатора, вместо н-бутиллития используют олигомерный инициатор, полученный на основе ДЭАМС, и при достижении 100%-й конверсии, добавляют раствор SiMe2Cl2 (0,2 М) в количестве 0,5 от мольного количества взятого инициатора. Модификацию каучука SiMe2Cl2 проводят при 60 °С в течение 30 минут.

Количество реагентов при синтезе каучука и свойства полученного каучука представлены в Таблице 2. Свойства резин, полученных с применением данного каучука, приведены в Таблицах 4-5.

Пример 9. Полимеризация в присутствии олигомерного инициатора на основе ДИПАМС-Li

Процесс получения бутадиен-стирольных каучуков осуществляют по методике, описанной в Примере 1, за исключением того, что в качестве инициатора вместо н-бутиллития используют олигомерный инициатор, полученный на основе ДИПАМС.

Количество реагентов при синтезе каучука и свойства полученного каучука представлены в Таблице 2. Свойства резин, полученных с применением данного каучука, приведены в Таблице 4.

Пример 10. Полимеризация в присутствии олигомерного инициатора на основе ДИПАМС-Li и специального мономера ММС

Процесс получения бутадиен-стирольных каучуков осуществляют по методике, описанной в Примере 1, за исключением того, что перед введением инициатора в шихту добавляют специальный мономер - ММС в количестве 2,6% масс. на каучук и в качестве инициатора вместо н-бутиллития используют олигомерный инициатор, полученный на основе ДИПАМС.

Количество реагентов при синтезе каучука и свойства полученного каучука представлены в Таблице 2. Свойства резин, полученных с применением данного каучука, приведены в Таблице 4.

Пример 11. Полимеризация в присутствии олигомерного инициатора на основе ДИПАМС-Li, специального мономера ММС и SiMe2Cl2

Процесс получения бутадиен-стирольных каучуков осуществляют по методике, описанной в Примере 1, за исключением того, что перед введением инициатора в шихту добавляют специальный мономер - ММС в количестве 2,6% масс. на каучук и в качестве инициатора, вместо н-бутиллития используют олигомерный инициатор, полученный на основе ДИПАМС, и при достижении 100%-й конверсии, добавляют раствор SiMe2Cl2 (0,2 М) в количестве 0,5 от мольного количества взятого инициатора. Модификацию каучука SiMe2Cl2 проводят при 60 °С в течение 30 минут.

Количество реагентов при синтезе каучука и свойства полученного каучука представлены в Таблице 2. Свойства резин, полученных с применением данного каучука, приведены в Таблице 4.

Пример 12(сравнительный). Коммерчески доступный каучук

Свойства коммерчески доступного каучука, являющегося разветвленным и функционализированным, представлены в Таблице 2. Свойства резин, полученных с применением данного каучука, приведены в Таблице 4-5.

Испытания каучуков, полученных согласно примерам 1-12, включая сравнительный и коммерчески доступный образцы, проводили в составе резиновой композиции для протектора легковых шин (Рецепт 1) и стандартной резиновой композиции (ГОСТ ISO 2322-2013, Пример А), наполненной техническим углеродом (Рецепт 2). Рецептуры резиновых композиций приведены в Таблице 3. Приготовление резиновых композиций проводилось на пластикордере Plastograph EC Plus, Model 2008 фирмы «Brabender» (Германия). Свободный объем смесительной камеры с кулачковыми роторами типа N 50 EHT составлял 80 см3. Приготовление резиновой композиции по Рецепту 1 проводили в три стадии:

1 стадия - смешение всех ингредиентов за исключением вулканизующей группы, т.е. серы, МБТ, ДФГ, САЦ, начальная температура стенок камеры 130°С, максимальная в камере в процессе смешения не более 165°С, скорость вращения роторов 40-60 об/мин;

2 стадия - диспегрирующее смешение смеси 1 стадии без добавления дополнительных ингредиентов, начальная температура стенок камеры 80°С, максимальная не более 130°С, скорость вращения роторов 60 об/мин;

3 стадия - введение в резиновую композицию вулканизующей группы; начальная температура стенок камеры 80°С, максимальная не более - 110°С, скорость вращения роторов 40 об/мин. Приготовление резиновых композиций по Рецепту 2 проводили в закрытом смесителе в одну стадию согласно ГОСТ ISO 2322-2013, Пример А.

Подготовка резиновых композиций к вулканизации, вулканизация и подготовка образцов для испытаний осуществлялась согласно ASTM D 3182. Режимы вулканизации резиновых композиций, полученных по Рецепту 1: 160°С в течение 20 мин для оценки деформационно-прочностных свойств и в течение 30 мин для оценки истираемости. Режимы вулканизации резиновых композиций, полученных по Рецепту 2, приведены в ГОСТ ISO 2322-2013. Вулканизационные свойства (ts1 - время начала вулканизации, t50 - время достижения 50% степени вулканизации, t90 - оптимальное время вулканизации, MH - максимальный крутящий момент, ML - минимальный крутящий момент, RV - скорость вулканизации) оценивали на приборе RPA 2000, 160°C × 30 мин, согласно ASTM ASTM D 5289-07. Оценку основных показателей вулканизатов при растяжении ( f300 - условное напряжение при 300% удлинении, fр - условная прочность при растяжении, εотн - относительное удлинение при разрыве) осуществляли по ASTM D 412-98. Истираемость по Шоппер-Шлобаху (ABR) (Метод Б) оценивали согласно ГОСТ 23509-79. Гистерезисные свойства (тангенс угла механических потерь tgδ) определяли с помощью приборов DMA 242 С (NETZSCH). Условия испытаний на DMA 242 С: двухплечевой изгиб, размеры образца 10,00×6,50×2,0 мм, амплитуда 40 мкм (1%), частота 10 Гц, нагрузка 7 Н. Диапазон температур испытания - от -60°С до +60°С, скорость повышения температуры - 2°/мин.

Таблица 2. Структура и свойства каучуков, описанных в Примерах 1-12

по Муни

10-3

10-3

% масс.

% масс.

(100% Bd)

% масс. (100% Bd)

%масс

Образец сравнения

Таблица 3. Состав резиновых композиций

Таблица 4. Свойства стандартных резин (Рецепт 2)

ММС

Как показывают результаты испытания резиновых композиций, наполненных техническим углеродом (Таблица 4, Рецепт 1), каучуки с тройной функционализацией (Примеры 8 и 11), полученные согласно настоящему изобретению, обеспечивают резинам наименьшие гистерезисные потери (tgδ60°C) при температуре 60 °С, превосходя нефункционализированный каучук (Пример 1), каучуки с функционализацией одним из модифицирующих агентов (Примеры 2, 3, 5, 9) и с двойной функционализацией (Примеры 6, 7, 10). Показатель tgδ60°C характеризует величину потерь на качение в процессе эксплуатации шины. По показателю tgδ0°C, характеризующему сцепление с мокрой дорогой, каучуки с тройной функционализацией (Примеры 8 и 11) находятся на уровне других модифицированных каучуков, описанных в Примерах 2,3,5,9,6,7,10. Вулканизационные параметры и физико-механические свойства вулканизатов не претерпевают существенных изменений при использовании в составе резин каучуков с тройной функционализацией (Примеры 8 и 11), ограничивающих области применения резин.

В случае протекторных резин (Таблица 5), в составе которых основным наполнителем является осажденная коллоидная кремнекислота, применение каучука с тройной функционализацией (Пример 8) также оказывает положительное влияние на tgδ60°C, при сравнении как с нефункционализованным каучуком (Пример 1), так и с функционализированными каучуками, включая коммерчески доступный каучук (Примеры 2,3,4,5,6,11,12). Остальные свойства вулканизатов не претерпевают существенных изменений.

Таблица 5. Свойства протекторных резин (Рецепт 1)

Изобретение относится к получению модифицированных каучуков методом анионной растворной полимеризации. Предложен способ получения каучука анионной растворной полимеризацией сопряженного диена или сополимеризацией сопряженного диена и винилароматического соединения в среде органического растворителя в присутствии литийорганического N,N-дизамещенного аминометилстирольного олигомерного инициатора, специального N,N-дизамещенного аминометилстирольного мономера и концевого функционализирующего агента c общей формулой (CH3)2Hal2Si, где Hal - атом галогена. Предложен также каучук для изготовления резиновой композиции, полученный предложенным способом, резиновая композиция для изготовления шин, содержащая указанный каучук, и ее применение для изготовления протектора легковых шин. Технический результат – комплексная модификация каучука на стадии полимеризации позволяет получать резиновые композиции с его использованием, пригодные для получения шин со сниженным сопротивлением качению и улучшенным сцеплением с мокрой дорогой. 4 н. и 13 з.п. ф-лы, 5 табл., 12 пр.

1. Способ получения каучука анионной растворной полимеризацией сопряженного диена или сополимеризацией сопряженного диена и винилароматического соединения в среде органического растворителя в присутствии литийорганического N,N-дизамещенного аминометилстирольного олигомерного инициатора, специального N,N-дизамещенного аминометилстирольного мономера и концевого функционализирующего агента c общей формулой (CH3)2Hal2Si, где Hal - атом галогена.

2. Способ получения каучука по п.1, где специальный N,N-дизамещенный аминометилстирольный мономер представлен формулой (II)

(II),

(II),

где R3 представляет собой группу -СН2-Hal, R представляет собой группу -СН2N(R1)(R2), в которой R1 и R2 могут быть одинаковыми или различными и независимо представляют собой алкил, циклоалкил, арил или гетероарил или

R1 и R2, взятые вместе с азотом, образуют 5-6-членное гетероциклическое или 5-членное гетероароматическое кольцо, необязательно содержащие один или более дополнительных гетероатомов, выбранных из азота, кислорода или серы,

Hal - атом галогена,

x=1, y=0 или x=0, y=1.

3. Способ получения каучука по п.2, где алкил имеет один или более заместитель, выбранный из гидроксигруппы, диалкиламиногруппы, алкоксигруппы, арилоксигруппы, алкилсульфанильной группы, арилсульфанильной группы.

4. Способ получения каучука по п.2, где арил имеет один или более заместитель, выбранный из галогена, алкила, диалкиламиногруппы, алкоксигруппы, арилоксигруппы, алкилсульфанильной группы, арилсульфанильной группы, арила.

5. Способ получения каучука по п.2, где гетероарил имеет один или более заместитель, выбранный из галогена, алкила, диалкиламиногруппы, алкоксигруппы, арилоксигруппы, алкилсульфанильной группы, арилсульфанильной группы, арила.

6. Способ получения каучука по п.1, где литийорганический N,N-дизамещенный аминометилстирольный олигомерный инициатор представляет собой продукт взаимодействия литийорганического соединения и соединений по любому из пп. 2-5.

7. Способ получения каучука по п.1, где концевой функционализирующий агент представляет собой диметилдихлорсилан.

8. Способ получения каучука по п.1, где сопряженные диены содержат от 4 до 12 атомов углерода, предпочтительно 1,3-бутадиен и/или изопрен.

9. Способ получения каучука по п.1, где винилароматические соединения выбирают из группы, состоящей из стирола, α-метилстирола, орто-, мета- и пара-метилстирола, 3-винилтолуола, этилвинилбензола, 4-циклогексилстирола, пара-трет-бутилстирола, метоксистирола, винилмезитилена, дивинилбензола, 1-винилнафталина, 2,4,6-триметилстирола, предпочтительно стирола или α-метилстирола.

10. Способ получения каучука по п.1, где специальные мономеры добавляют в количестве от 0 до 40% мас., предпочтительно от 0,1 до 10% мас., более предпочтительно от 0,5 до 5% мас. в расчете на массу полимера.

11. Способ получения каучука по п.1, где полимеризацию проводят при температуре от -30°C до 120°С, предпочтительно от 0°С до 100°С, более предпочтительно от 15°C до 80°С.

12. Способ получения каучука по п.1, где мольное соотношение инициатор:каучук составляет от 1 до 50 моль/т каучука, предпочтительно от 2 до 25 моль/т каучука, более предпочтительно от 3 до 10 моль/т каучука.

13. Способ получения каучука по п.1, где в качестве растворителей анионной полимеризации используют насыщенные углеводороды, предпочтительно содержащие от 3 до 12 атомов углерода, или их смеси.

14. Каучук для изготовления резиновой композиции на основе полимеров сопряженного диена или сополимеров сопряженного диена и винилароматического соединения, полученный способом по любому из пп. 1-13.

15. Резиновая композиция для изготовления шин, содержащая каучук по п.14.

16. Резиновая композиция по п. 15, дополнительно содержащая компоненты, выбранные из группы, включающей натуральный каучук, коллоидную кремнекислоту, технический углерод, силанизирующий агент, вулканизатор, и традиционные технологические добавки, такие как добавки, улучшающие диспергирование наполнителей и перерабатываемость резиновых композиций, пластификаторы, противостарители/антиозонанты/противоутомители физические и химические, модификаторы, наполнители, в том числе волокнистные, слоистые, полимерные, агенты, предотвращающие реверсию при вулканизации и повышающие теплостойкость резин.

17. Применение резиновой композиции по пп. 15-16 для изготовления протектора легковых шин.

| ВЕТРОЭНЕРГЕТИЧЕСКАЯ УСТАНОВКА | 2001 |

|

RU2177562C1 |

| Авторезонансный СВЧ-генератор | 2017 |

|

RU2671915C2 |

| ПОЛИМЕРЫ, ФУНКЦИОНАЛИЗОВАННЫЕ ГАЛОГЕНСИЛАНАМИ, СОДЕРЖАЩИМИ АМИНОГРУППУ | 2008 |

|

RU2485136C2 |

Авторы

Даты

2019-11-22—Публикация

2016-07-22—Подача