Изобретение относится к пирометаллургическому способу получения расплава согласно ограничительной части п.1 формулы изобретения, содержащего, по меньшей мере, один основной металл и, по меньшей мере, один дополнительный легирующий компонент, в плавильном сосуде, причем расплав покрыт шлаком. Кроме того, изобретение относится к присадке, содержащей переходные металлы, в частности к никель- и/или кобальтсодержащей присадке, для получения сплавов, содержащих переходные металлы, в частности никель- и/или кобальтсодержащих сплавов, причем присадка представляет собой твердое вещество, а содержание переходных металлов в ней ≥10% масс. Изобретение относится также к применению присадки такого типа в способе по настоящему изобретению.

Для получения ферросплавов или сталей, обогащенных определенными легирующими компонентами, в большинстве случаев в расплав необходимо вводить легирующие компоненты с целью регулирования состава расплава. Компоненты такого типа могут представлять собой, в частности, никель, кобальт, а также ванадий, молибден и т.п. Для регулирования состава расплава часто применяют ферросплавы, такие как ферроникель, феррокобальт и т.п., а также оксидные компоненты, такие как NiO, или также никелевые руды, такие как латериты, имеющие соответствующее содержание никеля. Однако добавление таких компонентов во всех случаях связано с определенными недостатками.

Так, например, подготовка ферросплавов для регулирования содержания легирующих компонентов в расплаве является относительно дорогостоящей и требует больших затрат энергии. Применение оксидных минералов для регулирования состава расплава имеет недостаток, заключающийся в том, что удаление из руды примесей нежелательных микроэлементов, таких как фосфор, олово, мышьяк, или также в случае определенных видов стали таких элементов как кобальт, молибден и т.п., часто требует высоких затрат. Способами обогащения, такими как флотационный способ, также не всегда возможно удалять примеси такого типа в достаточной степени. Если в расплав попадают с рудой нежелательные компоненты, такие как фосфор, сера и т.п., то это обусловливает высокие затраты для их удаления из расплава, например, путем соответствующего регулирования шлакового режима, применения нескольких разных шлаков и т.п. Кроме того, внесение руды в расплав металла ведет к другим проблемам, в частности в отношении кинетики и степени образования центров кристаллизации, так как при использовании руды частицы присадки не всегда достаточно быстро и полностью растворяются в расплаве и таким образом могут оказывать нежелательное действие на пирометаллургический процесс. К тому же внесение в расплав оксидных руд обусловливает отрицательный вклад в энергетический баланс, так как расплавление руды является сильно эндотермичным процессом. Это может вести к значительным проблемам в отношении технологии и металлургических процессов, например к повышенному шлакованию легирующих компонентов, таких как хром. При этом то, какие элементы будут шлаковаться, существенно зависит также от термических соотношений в момент осуществления процесса.

Также известно непосредственное введение оксидов, таких как оксид никеля, при этом, однако, также возникают упомянутые ранее проблемы. К тому же оксид никеля является токсичным и канцерогенным, так что следует избегать его применения.

В WO 97/20954 описан пирометаллургический способ получения ферроникеля, нержавеющей стали и т.п., по которому никель, никелевые руды или обожженные соединения никеля вводят в шлак, покрывающий расплав металла.

В EP 583164 A1 описан способ получения нержавеющей стали, по которому тонко измельченные оксиды взаимодействуют при смешивании с тонко измельченными восстановителями с образованием агломератов.

В US 4919714 описан способ рафинирования стали, по которому в расплав при перемешивании вдувают газ, в то же время к поверхности расплава посредством горелки подводят тепло и при этом к расплаву прибавляют оксиды металлов.

В WO 03/018850 А1 описан способ получения стали, по которому в расплав вводят металл от процесса травления стали, содержащий затвердевший гидроксидный шлам, и, по меньшей мере, одно фторидсодержащее соединение.

В WO 2005/098054 A1 описан способ получения флюса, который может быть использован при получении стали, причем флюс представляет собой фторидсодержащий обожженный гидроксидный шлам.

В WO 2006/131764 A1 описан способ получения ферросплавов, по которому металлический хром, хромсодержащие сплавы и хромовые руды вводят в расплав, покрытый шлаком.

Таким образом, в основе настоящего изобретения лежит задача разработки способа получения расплавов металлов, обогащенных легирующими компонентами, предпочтительно покрытых шлаком и находящихся с данным шлаком в состоянии массообмена, причем такого способа, который может быть осуществлен просто и с низкими затратами и делает возможным простое управление пирометаллургическим процессом. Кроме того, задача состоит в разработке присадки, которая может особенно предпочтительно применяться в способе такого типа, и производство которой может быть недорогим.

В настоящем изобретении задача решается за счет способа по п.1 формулы изобретения и присадки по п.15 формулы изобретения.

В способе по настоящему изобретению применяют присадки, содержащие подлежащий обогащению легирующий компонент и имеющие высокое содержание безвредных в отношении пирометаллургических процессов летучих компонентов, таких как, в частности, вода и/или карбонат, низкое содержание серы, незначительное по сравнению с использованием руды содержание шлакообразователей, таких как оксид кальция и/или магния и т.п., а также высокое содержание соответствующего легирующего компонента. В частности, вода может находиться, по меньшей мере, по существу или практически исключительно в виде химически связанной воды в форме кристаллизационной воды и/или гидроксильных групп. Присадки такого типа могут быть получены, в частности, при обработке руды, например при выщелачивании латеритных руд, в случае когда легирующие компоненты представляют собой никель и/или кобальт. При необходимости такое выщелачивание может быть осуществлено для отделения других нежелательных компонентов, и при необходимости непосредственно при таком выщелачивании осаждением также могут быть выделены требуемые легирующие компоненты. Затем соответствующий осадок может быть отделен и высушен, в частности, для получения присадки, которую можно подавать пневматически или за счет силы тяжести. Присадки, полученные таким образом, при необходимости могут быть подвергнуты предварительному или полному обжигу на отдельной стадии для того, чтобы уменьшить содержание компонентов, улетучивающихся при прибавлении присадки к расплаву, таких как химически связанная вода, например, в форме кристаллизационной воды и/или гидроксильных групп, и/или карбонат, причем такая стадия не является обязательно необходимой. Содержание нежелательных компонентов, которые являются также составными частями требуемых легирующих компонентов, улетучивающимися при введении присадки в расплав металла, или являются шлакообразователями, может составлять ≤15-20% масс., ≤5-10% масс. или также ≤2-3% масс. в пересчете на вводимую присадку.

Неожиданно было обнаружено, что присадки такого типа с очень высоким содержанием компонентов, улетучивающихся при введении присадки в расплав, могут применяться в способе такого типа и дают преимущества, такие как получение относительно чистых расплавов, преимущества в отношении пирометаллургических процессов, такие как незначительное шлакование других легирующих компонентов, низкая стоимость получения соответствующего расплава и производимых из него материалов. Неожиданно было установлено, что процессы такого типа, несмотря на проявляющиеся при обжиге вводимых присадок эффекты, такие как получение большого количества водяного пара или иных летучих газов, таких как CO2, могут быть управляемыми. Это относится, в частности, к случаю, когда присадку вводят в верхнюю зону плавильного сосуда, т.е. со стороны шлака. Способ по настоящему изобретению может применяться, в частности, в случае, когда основной металл расплава, т.е. главный компонент сплава, представляет собой железо, или расплав в общем случае содержит ≥10-20% масс. железа или является железосодержащим, а также в случае иных основных металлов, которые в общем случае могут представлять собой переходные металлы. Способ является особенно приемлемым для получения сталей, включая низколегированные, среднелегированные и высоколегированные стали. Стали предпочтительно имеют высокое содержание углерода, например ≥1,5% масс., ≥1,75-2% масс., или ≥2,25-2,5% масс., или ≥2,75-3% масс. углерода в пересчете на содержание углерода в расплаве, в который вводят присадку, или в пересчете на конечный продукт, получаемый в соответствующем процессе получения стали в соответствующем плавильном сосуде. Содержание никеля в конечном расплаве после окончания подачи Ni-содержащей присадки может составлять ≥1,5-1,75% масс., ≥2-2,75% масс. или ≥3-4% масс., например приблизительно 5% масс. или больше. Кроме того, способ по настоящему изобретению является предпочтительно применимым для получения Cr-Fe- или Cr-Fe-Ni-лигатур, в которых содержание Cr может составлять ≥30-35% масс., ≥40-45% масс. или ≥45-50% масс. хрома, причем содержание углерода в расплаве на стадии подачи присадки по настоящему изобретению или в конечном продукте может составлять ≥2-3% масс., ≥3,5-4% масс. или ≥4,5-5% масс., при этом расплав получают предпочтительно конвертерным способом. Содержание углерода преимущественно составляет ≤8-10% масс. В способе по настоящему изобретению преимущественно происходит обезуглероживание расплава. Поэтому по настоящему изобретению подачу присадки осуществляют преимущественно во время процесса обезуглероживания, осуществляемого посредством дутьевой фурмы, или во время процесса фришевания, или непосредственно перед ним или после него.

В общем случае по настоящему изобретению подачу присадки осуществляют предпочтительно во время основной стадии обезуглероживания соответствующего способа получения стали или получения соответствующего сплава. Таким образом, применяемую по настоящему изобретению присадку предпочтительно вводят в расплавы, подлежащие обезуглероживанию, причем во время подачи присадки может происходить частичное обезуглероживание.

Легирующую присадку предпочтительно подают в верхнюю часть плавильного сосуда или конвертера, т.е. выше слоя шлака, покрывающего расплав, причем выпуск устройства подачи присадки предпочтительно находится на расстоянии от шлака, так что присадка до попадания в шлак или расплав должна проходить некоторый путь через атмосферу.

Предпочтительно присадку, представляющую собой твердое вещество, посредством газового потока, используемого для получения свободного от шлака фокального пятна расплава металла, вводят непосредственно в данное пятно. Это относится, в частности, к использованию Ni- и/или Co-содержащих присадок, а при необходимости также и в случае иных переходных металлов, в частности V и Mo. Таким образом, фокальное пятно расплава металла (поверхность расплава) образуется вследствие того, что газовый поток полностью вытесняет шлак по месту выхода, так что присадка - принимая во внимание ее обжиг при подаче из устройства подачи в расплав - может входить в контакт непосредственно с расплавом металла без необходимости проходить через шлак. При этом применительно к пирометаллургическому взаимодействию присадки и сплава в целом предпочтительным оказалось, чтобы фокальное пятно имело как можно более высокую температуру, например от ≥1750 до 1800°C, предпочтительно от ≥2000 до 2200°C или от ≥2400 до 2500°C и более предпочтительно ≥2600°C. Благодаря очень высокой температуре фокального пятна (т.е. температуре расплава в фокальном пятне) происходит крайне быстрый переход легирующих компонентов из присадки в расплав.

Таким образом, обжигом присадки можно управлять, в частности, за счет скорости подачи присадки в направлении расплава, так что обжиг происходит только непосредственно при выходе или после выхода из устройства подачи, выполняемого чаще всего в виде фурмы. При этом обжиг частично или преимущественно может происходить во время движения от фурмы к поверхности расплава, а также в значительной или преобладающей степени непосредственно в фокальном пятне (т.е. на поверхности расплава, свободной от шлака благодаря подаче газа) или в зоне столкновения вводимой присадки с расплавом, где расплав образует впадину. Таким образом, эндотермические процессы обжига присадки происходят перед входом присадки в расплав или непосредственно в фокальном пятне или в зоне столкновения, так что при обжиге и перед переходом присадки в расплав происходит ее чрезвычайно тонкое измельчение. Таким образом, газы, образующиеся при обжиге, проникают в расплав металла только в небольшом количестве или практически не проникают в него, а обжиг присадки в зоне сопла, т.е. перед выходом из сопла фурмы или т.п., предотвращается. Таким образом, энергетический баланс производственного процесса в целом также становится лучше управляемым, что дает особые преимущества в отношении технологического процесса, в частности, в отношении предотвращения шлакования определенных легирующих компонентов, таких как, например, хром, и в отношении пирометаллургического процесса касательно центров кристаллизации, вносимых присадкой при обжиге. Это относится также, например, к возможному вдуванию упомянутых присадок через погружные фурмы, которые входят в расплав ниже уровня шлака.

Присадку, содержащую легирующие элементы, вводят в расплав предпочтительно в виде потока твердого вещества, окруженного защитной оболочкой газового потока. Благодаря этому можно эффективно получать фокальное пятно в расплаве и избегать взаимодействия или химической реакции присадки со шлаком. Одновременно благодаря этому можно фокусировать поток твердого вещества или регулировать его диаметр. Кроме того, посредством защитной газовой оболочки можно регулировать глубину проникновения присадки в расплав металла или место обжига независимо от подачи твердого вещества и/или избегать улетучивания пыли из потока твердого вещества, например пыли оксида никеля. Кроме того, предотвращается улетучивание образующихся при обжиге летучих компонентов, таких как H2O, CO2 и т.п., что при определенных технологических процессах является желательным. Таким образом, окружение потока твердого вещества защитной оболочкой газового потока или потока газа-носителя осуществляют предпочтительно на пути от устройства подачи, в частности от устья газовой фурмы, до фокального пятна. Устройство подачи или фурму предпочтительно охлаждают, в частности охлаждают водой. Защитный газ при некоторых обстоятельствах может одновременно представлять собой газ-носитель потока твердого вещества. Газ-носитель предпочтительно является инертным по отношению к присадке, по меньшей мере до выхода присадки из устройства подачи, такого как, например, фурма, или является инертным во всех технологических условиях. Газ-носитель при известных обстоятельствах может представлять собой воздух, предпочтительно воздух, обогащенный азотом или иными инертными газами, или непосредственно азот или иной инертный газ, такой как аргон. Содержание кислорода в газе-носителе предпочтительно не превышает содержания кислорода в воздухе.

Известным образом фурма может содержать центральную трубу для подачи твердых веществ и другую трубу большего диаметра, расположенную коаксиально с внешней стороны, или чаще всего несколько сопел для выхода защитного газа, расположенных предпочтительно по существу по кругу. Сопла для выхода потока твердого вещества и/или защитного газа могут быть выполнены, в частности, в виде сопел Лаваля. Применяемый при необходимости газ-носитель выходит вместе с твердыми веществами из центральной трубы. Фурма может содержать водоохлаждаемую рубашку.

Устройство для подачи или вдувания присадки по настоящему изобретению может быть выполнено в виде закрытой системы, чтобы можно было избегать любого контакта человека с материалом. Это имеет значение особенно в случае никельсодержащей присадки. Таким образом, в пневматической системе можно загружать бункер транспортирующей среды посредством сжатого воздуха и подавать пыль дальше через напорный резервуар в устройство подачи или фурму. Присадки, выходящие из фурмы, окружают защитным газовым потоком для того, чтобы также и в данном случае минимизировать потери присадок.

Благодаря тому, что обжигом присадок управляют таким образом, что обжиг происходит при выходе или после выхода присадок из устройства подачи или фурмы (но предпочтительно не раньше), имеющееся отходящее тепло восходящих отходящих газов и лучистое тепло ванны, а также окружающих стенок плавильного сосуда или конвертера может быть использовано для обжига присадок.

При необходимости в случае определенных металлургических производственных процессов эндотермический эффект, возникающий при обжиге, также может быть использован специально для понижения температуры ванны. Для этого кислородсодержащий защитный газ и/или газ-носитель может быть, например, частично или полностью заменен инертным газом. В таком случае сильно экзотермичная реакция обезуглероживания, происходящая вследствие реакции кислородсодержащих газов с углеродом расплава, подавляется частично или полностью. Разумеется, подача газа также может быть выполнена так, что благодаря этому регулирование температуры расплава в заданном способе осуществляют за счет того, что содержание кислорода в защитном газе и/или газе-носителе изменяют в зависимости от технологических параметров производственного процесса, таких как, например, температура фокального пятна и/или температура расплава в ином месте. В таком случае содержание кислорода в газе-носителе и/или защитном газе при необходимости можно повышать, а долю инертных газов уменьшать, и наоборот. Таким образом, применяемую по настоящему изобретению присадку в общем случае можно вводить в расплав во время стадии фришевания металлургического процесса, в частности во время основной стадии фришевания.

Поток защитного газа может содержать ≥25% масс., или ≥50% масс., или ≥75% масс. кислорода, а при определенных вариантах способа постоянно или эпизодически также ≥80, ≥90 или ≥95% масс., или даже ≥98% масс. кислорода, или практически чистый кислород. Содержание кислорода в потоке защитного газа может составлять ≤95-98% масс., при необходимости ≤80-90% масс. или также ≤60-70% масс., при необходимости также ≤50% масс. или ≤25% масс. Содержание кислорода в защитном газе и также в газе-носителе может быть установлено за счет применения инертных газов, например, в интервале от ≤10 до 20% масс. или ≤5% масс., или могут быть использованы практически чистые инертные газы. Используемый инертный газ выбирают в зависимости от соответствующих технологических условий, и он может представлять собой, например, азот, но предпочтительно аргон. Так как вследствие сильно эндотермичной реакции обжига применяемых присадок с высокой долей летучих обжигаемых компонентов снижается также температура ванны, а летучие продукты обжига, такие как, например, водяной пар и/или CO2, или сами реагирующие продукты, такие как кислород, водород и CO, вызывают понижение парциального давления кислорода и/или реагирующих продуктов в фокальном пятне, то в способе по настоящему изобретению при необходимости можно даже отказаться от добавления инертных газов для управления температурой ванны и/или фокального пятна.

Газ-носитель и/или защитный газ предпочтительно имеют такой состав, что они являются инертными также в отношении обжига промежуточного вещества, т.е. между газом-носителем и/или защитным газом и промежуточным веществом и/или продуктами его обжига не происходит реакция или происходит только малозначимая реакция, или при реакции совсем или практически не выделяется тепло. В общем случае такие условия предпочтительно должны иметь место в промежуток времени до выхода присадки из устройства подачи, такого как, например, фурма.

Вместе, по меньшей мере, с одной присадкой, содержащей, по меньшей мере, один иной легирующий компонент, при необходимости в расплав можно вводить иные твердые вещества, например иные легирующие компоненты, которые могут быть веществами традиционного типа, например ферросплавами, и/или шлакообразующие вещества, такие как соединения кальция и/или магния (например CaO, MgO, доломит и т.п.), силикаты или кварц, при этом приведенный перечень веществ не является ограничительным. Содержание таких иных твердых веществ в потоке присадки может составлять ≤50% масс., предпочтительно ≤20-25% масс. или ≤10-20% масс., в частности даже ≤5-9% масс. или ≤2-4% масс. При необходимости поток присадки может не содержать иные твердые вещества такого типа.

Поток присадки, вводимой в расплав, может содержать иные твердые вещества или компоненты, такие как, например, углерод, углеводороды в твердом, жидком или газообразном виде, или иные восстановители, такие как, например, ферросилиций, алюминий, ферроалюминий и т.п. Однако легирующая присадка предпочтительно содержит ≤10% масс. или ≤5% масс. твердых веществ или восстановителей такого типа, предпочтительно ≤2-3% масс. или ≤1% масс. Поток присадки, при необходимости включая газообразные компоненты, содержащиеся в нем, и/или поток защитного газа могут также не содержать (дисперсный) углерод, углеводороды и/или другие восстановители. Таким образом, фурма, используемая для подачи присадки, не действует наподобие горелки или действует так только в нижерасположенном объеме, причем возможные реакции должны происходить за пределами фурмы.

Применяемая присадка, которая может иметь высокое содержание химически связанной воды, может быть соответствующим образом обработана для пневматической подачи и/или подачи под действием силы тяжести. При этом содержание свободной, только физически связанной воды (остаточная влажность) может составлять ≤5% масс., предпочтительно ≤2-3% масс. или ≤1% масс. в пересчете на общую массу присадки. Однако при необходимости также могут выбраны другие варианты подачи или введения в расплав.

Присадка может состоять на ≥60-70% масс., ≥75-80% масс. или ≥85-90% масс. или даже на ≥95% масс. из (1) компонентов, соответствующих требуемым легирующим компонентам, (2) летучих компонентов, не обладающих вредными в отношении пирометаллургических процессов свойствами, и (3) шлакообразователей.

Применяемая присадка, представляющая собой твердое вещество, в среднем или максимально может иметь размер частиц ≤10 мм, ≤3-5 мм или т.п., а при необходимости может находиться также в тонко измельченной форме как в виде порошка, например, с размером частиц ≤0,5-1 мм, так и в виде пыли. При необходимости присадка может находиться также в спрессованной или агломерированной форме, например в брикетированной, окомкованной или гранулированной форме, причем брикеты, окатыши и т.п. при подаче в фокальное пятно могут самопроизвольно растрескиваться и тонко измельчаться вследствие реакции обжига и испарения воды и/или CO2.

Способ по настоящему изобретению, в частности, может представлять собой способ аргоно-кислородного рафинирования (AOD). Плавильный сосуд в зависимости от обстоятельств может представлять собой конвертер аргоно-кислородного рафинирования (AOD), конвертер Creusot-Loire-Uddeholm (CLU) для парокислородной продувки, вакуумно-кислородный конвертер для обезуглероживания (VOD) или Cr-конвертер. При необходимости плавильный сосуд может представлять собой кислородный конвертер (BOP) или конвертер кислородного донного рафинирования (Q-BOP). При необходимости, хотя и менее предпочтительно, может быть использован электросталеплавильный способ, например способ электродуговой печи.

Легирующие компоненты, вносимые для регулирования состава ванны с расплавом, на ≥5-10% масс. или ≥20-25% масс., ≥30-35% масс. или ≥40-50% масс. могут быть введены за счет присадок по настоящему изобретению, которые могут иметь высокое содержание химически связанной воды или выжигаемых компонентов. При необходимости даже ≥75% масс. или почти 100% масс. легирующих компонентов могут быть введены за счет присадок, применяемых по настоящему изобретению.

В зависимости от объема плавильного сосуда, соответственно конвертера, поток добавки может составлять ≥100 кг/мин, предпочтительно 200-500 кг/мин или даже больше соответственно в пересчете на расплав от 100 до 120 т массы чистого металла (т.е. без массы шлака), причем это справедливо и для расплавов в большем количестве.

По настоящему изобретению введение присадок с высоким содержанием воды оказалось приемлемым, в частности, в отношении никель- и/или кобальтсодержащих присадок, которыми перечень присадок не ограничивается. Таким образом, если в других вариантах осуществления имеется ссылка на Ni-содержащие присадки, то подразумевается, что если не указано иное, то это соответственно может относиться к Co-содержащим или иным присадкам, содержащим иные главные легирующие компоненты, например Mn, Mo или Cr.

Таким образом, присадка, применяемая в способе по настоящему изобретению, может быть получена растворением или выщелачиванием соответствующих легирующих компонентов, в частности переходных металлов, из руды, из соответствующим образом обработанной руды или, в общем случае, из содержащего легирующие компоненты продукта, который, например, может представлять собой также отходы. После перевода в растворенное состояние соответствующий легирующий компонент, содержание которого в расплаве металла требуется повысить, может быть осажден приемлемым средством, например щелочным агентом, таким, как MgO, CaO, доломит и т.п., которые при необходимости могут быть использованы в виде суспензии, аммиак или соли аммония и/или карбонаты или т.п. Осаждение в зависимости от цели применения может быть осуществлено при повышенной или комнатной температуре и в исключительных случаях также при охлаждении. Таким образом, образующийся осадок в основном может представлять собой содержащий воду гидроксид, карбонат или смешанный гидроксид/карбонат. В общем случае осаждение переходного металла, образующего легирующий компонент, осуществляют без применения S-содержащих осадителей или без средств, которые ведут к появлению S в получаемом осадке. Таким образом, в общем случае легирующий компонент выпадает в виде осадка, такого, что конечная присадка преимущественно или практически полностью состоит из компонентов, которые при обжиге присадки при ее подаче в верхнюю часть плавильного сосуда помимо легирующего компонента высвобождают преимущественно или практически только летучие компоненты, такие как H2O, CO2 и т.п., которые в противоположность S-содержащим газам, таким как SO2, являются безвредными в отношении пирометаллургических процессов, и/или компоненты, образующие шлак. При необходимости раствор, содержащий легирующий компонент, после растворения или выщелачивания руды или другого приемлемого материала может быть обработан для удаления определенных компонентов, таких как примеси. Разумеется, при необходимости обогащение переходного металла из соответствующего источника может быть осуществлено другими способами, например экстракционным способом, даже если они являются менее предпочтительными.

Затем присадка может быть обработана так, чтобы ее можно было подавать пневматически или за счет силы тяжести, при этом присадка может иметь остаточную влажность по физически связанной воде ≤5% масс. и предпочтительно ≤1-3% масс. Разумеется, устанавливаемая остаточная влажность зависит от соответствующих технологических условий.

Готовая для применения присадка может содержать ≥10-15% масс., ≥15-20% масс. или также ≥25-30% масс. компонентов, улетучивающихся при обжиге и безвредных в отношении металлургических процессов, таких как H2O и/или CO2, например даже ≥30-35% масс. или ≥35-40% масс. Содержание таких компонентов предпочтительно составляет ≤65-70% масс., например ≤60-65% масс. или ≤55-60% масс. При этом химически связанная вода может присутствовать, в частности, в форме кристаллизационной воды и/или гидроксильных групп. При необходимости присадка может быть подвергнута предварительному обжигу для того, чтобы, например, удалить часть химически связанной кристаллизационной воды, однако такая стадия не является обязательно необходимой. Изложенные условия соответственно могут иметь силу в общем случае в рамках данного изобретения.

Основной металлический компонент или главный компонент присадки, содержание которого в расплаве металла требуется повысить, особенно предпочтительно представляет собой, по меньшей мере, один или несколько переходных металлов. Переходный металл с наиболее высоким содержанием или несколько переходных металлов могут по отдельности или в сумме соответственно составлять ≥25-30% масс. или 40-50% масс., предпочтительно ≥60-70% масс. в пересчете на общее содержание металла присадки, причем в данном случае учитываются любые металлы, включая Fe и шлакообразующие металлы, такие как Ca, Mg и т.п. Один или несколько переходных металлов являются предпочтительно такими, что в заданных технологических условиях при контакте с расплавом или после внесения в расплав они представляют собой восстанавливаемые оксиды, так что, по меньшей мере, один переходный металл при пирометаллургической реакции с расплавом переходит в расплав в металлический форме. Таким образом, расплав оказывает восстанавливающее действие на оксид переходного металла, который образуется при обжиге присадки, или при известных условиях на саму присадку. Кроме того, переходный металл, находящийся в оксидной и/или металлической форме, предпочтительно имеет не очень высокое или практически пренебрежимое давление паров, так что потери за счет испаряющегося металла и/или оксида металла отсутствуют или являются незначительными. Упомянутые потери включают в себя потери вследствие уноса материала оксида металла или самой присадки с газами, улетучивающимися при обжиге. Основной или главный компонент присадки может представлять собой, по меньшей мере, один переходный металл, такой как, например, Ni, Co, V, Mo, Mn, Cr, Ti, Zr, W, Nb, Ta, или их комбинацию; переходный металл предпочтительно представляет собой Ni, Co, Mo или V, в частности Ni или Mo. При необходимости Ni и Co могут присутствовать в комбинации, причем Ni или Co могут представлять собой главный компонент.

Для получения никель- и/или кобальтсодержащих присадок особенно выгодно применять выщелачивание латеритных или латеритоподобных руд, например, сапролита. Однако предпочтительным является максимально выветренный латерит. Среди латеритных никелевых руд можно различить два вида: Ni-лимонитную руду с очень высоким содержанием железа и с содержанием никеля, связанного с гетитом, приблизительно 1-2% масс., и никельсиликатные руды, содержащие часто больше 2% масс. никеля, который в силикатах связан, в частности, с серпентином. Разумеется, для иных переходных металлов следует использовать иные приемлемые источники, в частности руды.

Для выщелачивания Ni/Co могут быть использованы, в частности, кислоты, например серная кислота. Выщелачивание осуществляют предпочтительно путем кучного выщелачивания (heap leaching). Выщелачивание может быть осуществлено в общем случае при атмосферном или при повышенном давлении, например путем кислотного выщелачивания под высоким давлением (high pressure acid leaching). При необходимости могут быть использованы также другие способы, такие как способ биологического выщелачивания, аммиак/аммонийное выщелачивание и т.п. В общем случае данные указания могут относиться также и к другим переходным металлам, которые получают из руды или других источников. Выщелачивание осуществляют предпочтительно без применения сульфидов и/или хлоридов, при этом данное условие может относиться также к другим технологическим стадиям получения присадок.

Из образующегося раствора или щелочной вытяжки в первую очередь может быть выделен соответствующим способом кобальт, например посредством соответствующего комплексообразователя, такого как фосфоновые кислоты и т.п. В общем случае данное указание относится также и к отделению других нежелательных компонентов, таких как нежелательные легирующие компоненты, как при получении Ni-содержащих присадок, так и в случае других присадок, содержащих переходные металлы. Затем при необходимости могут быть совместно осаждены также никель и кобальт с получением так называемых смешанных осадков (MHP). Данное указание соответственно относится и к другим смешанным осадкам, содержащим переходные металлы.

Содержание никеля в никельсодержащей присадке может составлять ≥5-10% масс., например ≥15-17% масс. или ≥20-23% масс., при необходимости даже ≥ 25-27% масс., включая содержание остаточной влажности или соответственно в пересчете на вещество с остаточной влажностью приблизительно 0% масс. Содержание никеля составляет, как правило, ≤50-55% масс. или также ≤40-45% масс., но при необходимости может составлять также приблизительно 60-65% масс. или больше. Приведенные данные относятся к присадкам, применяемым в пирометаллургических процессах. Приведенные данные могут относиться также к Cо-содержащим присадкам или другим присадкам с переходными металлами первой подгруппы переходных металлов, такими как V и т.п., включая смешанные присадки с двумя или более легирующими компонентами, такие как Ni/Co-содержащие присадки, причем к переходным металлам более высоких периодов, таким как, например, Mo, приведенные данные относятся с учетом соотношения атомных масс переходного металла более высокого периода и металла первого периода, такого как, например, Ni.

Следующие данные относятся, в частности, к Ni/Cо-содержащей присадке, получаемой, в частности, выщелачиванием латерита, однако они могут иметь силу также в общем случае в рамках настоящего изобретения.

Присадка может содержать химически связанную воду в форме кристаллизационной воды и/или гидроксильных групп в количестве ≥5-10% масс. или 11% масс., или ≥15-21% масс., при необходимости также ≥25-30% масс. или ≥35-40% масс., что в общем случае также может относиться к присадкам, пригодным для применения в рамках настоящего изобретения. Предпочтительно присадка содержит не больше 50-55% масс. или 60-65% масс. воды (включая воду в связанной форме). Если присадка находится в форме карбоната или смешанного гидроксида/карбоната, то значения относятся соответственно к содержанию CO2 и/или химически связанной воды.

Содержание серы в присадке предпочтительно составляет ≤5-10% масс., в частности ≤4% масс. или ≤2-3% масс. Предпочтительно содержание серы составляет ≤0,5-1% масс. или ≤0,2-0,3% масс. Данное указание может относиться также и к содержанию Cl. Такое указание в зависимости от обстоятельств может иметь силу в общем случае в рамках настоящего изобретения.

Если присадка предназначена только для легирования расплава никелем, ванадием и/или молибденом, то содержание Cо предпочтительно составляет ≤2,5-2% масс., ≤1,75-1,5% масс. или ≤1,25-1% масс. В частности, данное указание относится к случаю, когда присадка предназначена для легирования никелем и, например, Ni представляет собой главный компонент. Поэтому содержание Cо является некритическим относительно других источников Cо в расплаве; так что относительно количества, в котором присадка может быть использована в соответствующем способе, ограничения по избеганию нежелательно высокого содержания Cо не даются.

Предпочтительно содержание P, Cu, Sn, Pb, Nb, As, Cd и/или Pd в присадке ограничивается такими значениями, что количество присадки, прибавляемой к соответствующему расплаву, не ограничено, чтобы можно было выдерживать верхние границы содержания упомянутых компонентов в расплаве. Если за счет присадки в сплав вводят только Ni, то данное указание относится также к компонентам, содержащим Co, V, Mo, и наоборот. Вследствие того, что присадка может быть получена с использованием водного раствора соответствующего требуемого переходного металла, содержание упомянутых компонентов можно регулировать сравнительно просто посредством известных мероприятий.

Наряду с главным легирующим компонентом присадка может содержать другие легирующие компоненты, такие как, например, кобальт (в случае Ni-содержащей присадки) или никель (в случае Cо-содержащей присадки), марганец и т.п., если такие элементы требуются для соответствующей цели применения или не мешают ей. Ni- и/или Cо-содержащая присадка, полученная выщелачиванием латерита, может содержать также марганец (например, ≥0,25-5% масс. или ≥1-2% масс.), причем содержание может составлять ≤7,5-10% масс. или ≤5% масс., кобальт в количестве ≥0,1-0,25% масс. или ≥0,75% масс., причем содержание кобальта может составлять ≤3-5% масс. или ≤2% масс. При этом содержание компонентов сплава, включая железо, может составлять ≥1-2% масс. или ≥3% масс. и может составлять ≤15% масс., ≤10-12% масс. или также ≤8-10% масс. Такое указание имеет силу также в общем случае в рамках настоящего изобретения.

Присадка может содержать также шлакообразующие компоненты, такие как Ca или Mg. Содержание шлакообразующих компонентов или содержание Ca и/или Mg в присадке может составлять ≥0,5-1% масс. или 1,5-2% масс., например ≥3-5% масс., в пересчете на присадку, не имеющую остаточной влажности, и соответственно в пересчете на массу металла. Шлакообразующие компоненты или Ca и/или Mg могут находиться в пригодной для пирометаллургического способа форме, например в виде оксида, гидроксида и/или карбоната, а также силиката. Содержание шлакообразующих компонентов может составлять ≤25% масс. или ≤15-20% масс., в частности ≤10-12% масс. или ≤6-8% масс. в пересчете на применяемую в способе добавку без остаточной влажности. Приведенные значения могут пониматься соответственно с включением Mn, Cr, Si, Ti, Si и/или Fe или за их исключением. Изложенные условия могут иметь силу в общем случае в рамках настоящего изобретения.

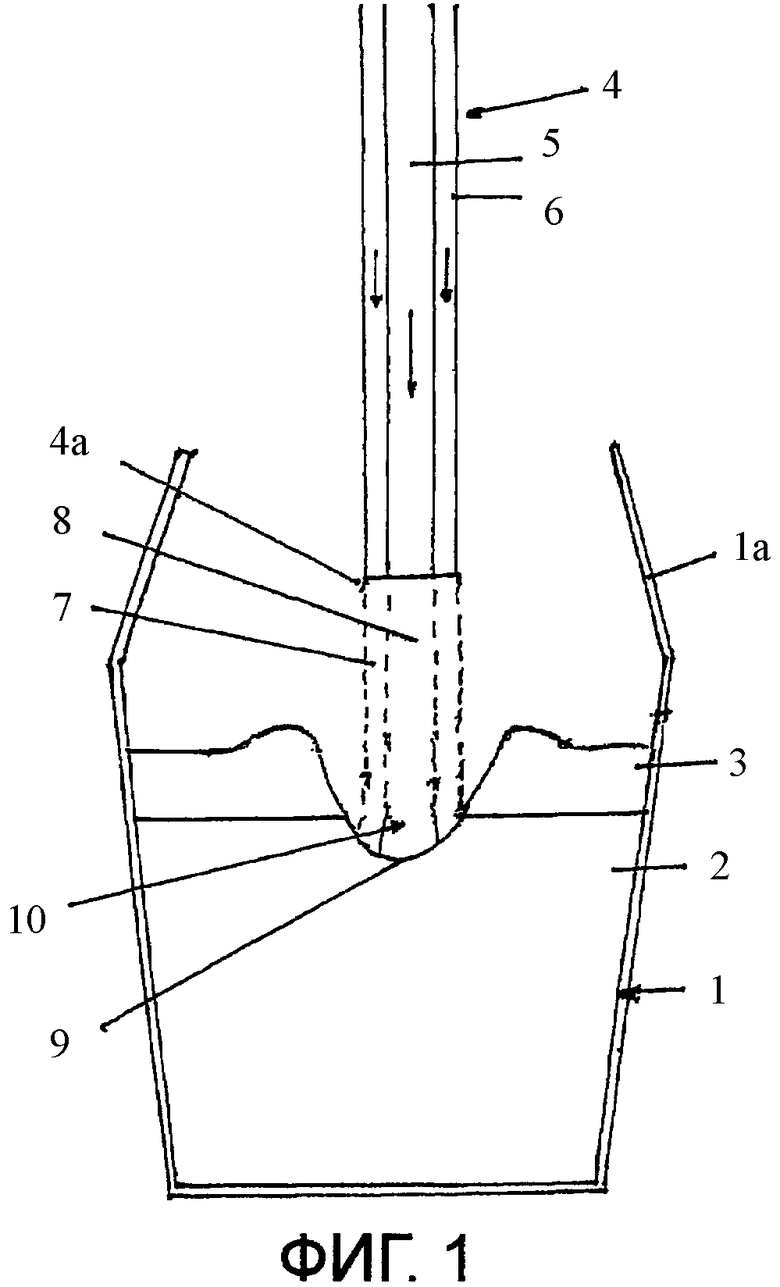

Далее изобретение поясняется примером осуществления, причем на фигуре схематично представлен плавильный сосуд (конвертер) с устройством подачи присадки в виде фурмы.

На фиг.1 показана компоновка для осуществления способа по настоящему изобретению, причем в плавильном сосуде 1, например в виде конвертера, подготавливают расплав 2 металла, покрытый шлаком 3. Расплав может представлять собой ферросплав, например расплав для получения сталей, легированных Ni, с содержанием никеля от 1,5 до 30% масс., в частности традиционной Ni- или Cr/Ni-содержащей стали, например стали 18/8 Cr/Ni, и/или сталей с содержанием P и S ≤0,005% масс. или ≤0,0035% масс. соответственно, что может независимо иметь силу в примере осуществления. При этом шлак представляет собой шлак, являющийся традиционным при получении соответствующего сплава, например шлак с высоким содержанием оксида хрома, MgO, CaO и/или SiO2, который помимо укрывания расплава может участвовать в пирометаллургическом процессе.

В качестве устройства подачи для внесения в расплав присадки предусмотрена расположенная выше уровня шлака предпочтительно водоохлаждаемая фурма 4, которая предпочтительно входит в верхнюю зону плавильного сосуда 1. Фурма 4 состоит из центральной трубы 5, которая предназначена для вдувания в расплав твердой присадки и с внешней стороны окружена одной внешней трубой 6 или несколькими отдельными трубами, расположенными по периметру вокруг центральной трубы, например ≥2-3 или ≥4-6 отдельными трубами. Концы труб могут быть выполнены с выходными отверстиями в виде сопла, например в виде сопла Лаваля, для того, чтобы присадку можно было бы вдувать в расплав с высокой скоростью, предпочтительно со сверхзвуковой скоростью. Таким образом, твердую пригодную для пневматической подачи присадку при необходимости вдувают в расплав через центральную трубу посредством соответствующего газа-носителя, например кислорода, при этом через внешнюю трубу 6 в направлении расплава металла подают газовый поток, который окружает защитной оболочкой поток твердого вещества, выходящий из центральной трубы 5, и фокусирует его. При этом защитная газовая оболочка 7, во-первых, служит для того, чтобы поток 8 твердого вещества экранировать от окружающей среды в отношении вещественного взаимодействия и, кроме того, фокусировать, в частности принимая во внимание высокую долю летучих компонентов, образующихся во время обжига присадки. В частности, газовый поток служит также для того, чтобы оттеснять шлак по меньшей мере почти полностью или полностью и благодаря этому получать свободное от шлака фокальное пятно 9, в котором расплав 2 металла находится таким образом в свободном для доступа виде. При этом температура расплава в области фокального пятна может составлять, например, 2400-2600°C.

При этом присадку вдувают в расплав с такой скоростью, что обжиг присадки с отщеплением H2O, CO2 и при необходимости других летучих компонентов происходит только при выходе или после выхода присадки из сопла фурмы. Разложение присадки происходит при этом вследствие высокой температуры окружающей среды, например, вследствие излучаемого тепла стенки плавильного сосуда 1a, расплава металла и т.п., преимущественно или полностью на пути от сопла 4а фурмы к ванне с расплавом. Частицы присадки, возможно оставшиеся необожженными, подвергаются обжигу в фокальном пятне 9 или в зоне 10 столкновения на поверхности расплава металла. Таким образом, при обжиге улетучиваются любые летучие компоненты, такие как H2O, CO2 и т.п., так что в расплав поступают только нелетучие компоненты, такие как оксиды металлов, и поглощаются им.

Газ, подаваемый через центральную трубу 5 с потоком твердого вещества, может представлять собой воздух, газ, с пониженным по сравнению с воздухом содержанием кислорода, или инертный газ. Защитный газ, подаваемый через внешнюю трубу 6, может представлять собой воздух, газ, с повышенным по сравнению с воздухом содержанием кислорода, или чистый кислород, инертный газ или смеси таких газов. Содержание кислорода адаптируют к соответствующим технологическим условиям, например к тепловому режиму пирометаллургического процесса. При необходимости с потоком присадки в расплав можно вводить другие твердые вещества, такие как легирующие компоненты, шлакообразователи и т.п., что не является обязательно необходимым. Предпочтительно поток присадки не содержит восстановителей, таких как углерод, ферросилиций, алюминий или т.п. Способ по настоящему изобретению может представлять собой, в частности, способ AOD и при необходимости также электрометаллургический способ.

Неожиданно было обнаружено, что подача присадок для регулирования содержания легирующих компонентов расплава возможна при применении веществ с большим содержанием воды, вследствие чего стоимость производства соответствующего сплава может быть заметно уменьшена, в частности за счет того, что присадка может производиться с низкими затратами, а других высокозатратных технологических стадий, таких как регулирование шлакового режима по уменьшению содержания серы в расплаве и т.п., можно избежать. В частности, технологический процесс такого типа происходит вследствие того, что присадку вдувают непосредственно в очень горячее, свободное от шлака фокальное пятно.

Присадка может быть получена, в частности, выщелачиванием латеритов, например выщелачиванием посредством серной кислоты при атмосферном или при повышенном давлении, но при необходимости может быть получена также другими способами выщелачивания. Затем никельсодержащая присадка может быть осаждена из кислого маточного раствора пригодными осадителями, такими как суспензия MgO и/или CаO, прибавлением карбонатов, таких как карбонат натрия, карбонат кальция, доломит и т.п., прибавлением аммиака или аммонийных соединений для получения в основном гидроксида никеля, карбоната никеля или смешанного гидроксида/карбоната никеля. Взаимодействие с осадителем может быть осуществлено при повышенной температуре, например при 30-80°C или выше, в течение соответствующего промежутка времени, например от нескольких минут до 1 ч. Кобальт может быть отделен при необходимости на предшествующей технологической стадии соответствующим способом, например экстракционным способом.

Присадка может быть предварительно высушена до остаточной влажности, обеспечивающей возможность пневматической подачи присадки. При этом под остаточной влажностью следует понимать физически связанную воду, которая может быть удалена при температуре от ≤120 до 150°C в течение соответствующего промежутка времени, например в течение от одного до двух часов. Присадка может быть соответствующим образом обработана для подачи под действием силы тяжести.

При необходимости присадка может быть механически обработана для получения соответствующих размеров частиц или измельчения и может быть также при необходимости спрессована или агломерирована.

В случае никельсодержащей присадки содержание никеля составляет, как правило, от приблизительно 15 до 55% масс., в частности от приблизительно 20 до приблизительно 40% масс., в пересчете на предварительно высушенную присадку (без остаточной влажности). Содержание химически связанной воды в форме кристаллизационной воды и/или гидроксильных групп составляет, как правило, 30-50% масс. или даже 40-50% масс. Разумеется, при необходимости присадка может быть подвергнута предварительному обжигу при более высокой температуре для уменьшения содержания воды и/или карбонатов, что не является обязательно необходимым.

Далее приведены типичные результаты двух анализов никельсодержащей присадки. Продукты были соответственно получены выщелачиванием латеритов 80%-й серной кислотой при 90°C в течение 0,5 ч (приблизительно 20 г руды, отмытой от мути в 80 г воды; 100 г серной кислоты). В общем случае предпочтительной оказалась продолжительность выщелачивания <1 или <0,75 ч. Маточный раствор был частично нейтрализован доломитом, а затем был смешан с суспензией MgO для получения осадка гидроксида никеля.

Отделенный фильтрованием осадок был высушен до остаточной влажности приблизительно 1,5% масс. (при 120°C в течение 2 ч), при этом содержание химически связанной воды составило 55% масс. (состав 1) и 45% масс. (состав 2) соответственно при расчете по потере массы материала, высушенного до остаточной влажности приблизительно 0% масс., после прокаливания при 750°C в течение 4 ч до постоянства массы. Разумеется, прокаленный материал может еще содержать карбонаты или другие компоненты, разлагаемые только при более высокой температуре.

Разумеется, состав присадки может колебаться в зависимости от применяемой руды или никельсодержащего исходного продукта. Приведенные далее результаты анализа относятся к материалу, который был высушен при 120°C в течение 2 ч до остаточной влажности приблизительно 0% масс. (т.е. с включением кристаллизационной воды).

(кристаллизационной воды)

(кристаллизационной воды)

Разумеется, в общем случае для получения присадки, применяемой по настоящему изобретению, кроме руды при необходимости могут быть использованы также другие вещества, из которых соответствующим способом могут быть получены никельсодержащие присадки или присадки, содержащие в общем случае переходные металлы, и в случае которых переходные металлы могут быть предпочтительно получены соответствующим выщелачиванием с использованием водорастворимого выщелачивающего агента.

Также, разумеется, способ по настоящему изобретению не ограничивается применением Ni/Co-содержащих присадок, и в расплав металла также могут быть введены в соответствующей форме другие легирующие компоненты, в частности переходные металлы, такие как Mo, V или т.п. При этом присадки предпочтительно вдувают с верхней стороны плавильного сосуда в зону расплава металла с очень высокой температурой, а в случае расплавов, покрытых шлаком, в свободное от шлака фокальное пятно.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ЛЕГИРОВАННОГО МЕТАЛЛИЧЕСКОГО РАСПЛАВА | 2004 |

|

RU2349647C2 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ МЕДНО-НИКЕЛЕВЫХ РУД, СОДЕРЖАЩИХ ПЛАТИНОВЫЕ МЕТАЛЛЫ И ЖЕЛЕЗО | 1994 |

|

RU2057193C1 |

| Способ выплавки коррозионностойкой стали в дуговой печи | 1991 |

|

SU1782240A3 |

| СПОСОБ ВОССТАНОВЛЕНИЯ И/ИЛИ РАФИНИРОВАНИЯ МЕТАЛЛСОДЕРЖАЩЕГО ШЛАКА | 2006 |

|

RU2358026C2 |

| Способ пирометаллургической переработки окисленной никелевой руды с получением ферроникеля в плавильном агрегате | 2018 |

|

RU2688000C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ МЕДНО-НИКЕЛЕВЫХ МАТЕРИАЛОВ, СОДЕРЖАЩИХ МЕТАЛЛЫ ПЛАТИНОВОЙ ГРУППЫ | 2012 |

|

RU2501867C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ КОНЦЕНТРАТА МЕТАЛЛИЧЕСКОГО ЖЕЛЕЗА, СОДЕРЖАЩЕГО ЦВЕТНЫЕ И ДРАГОЦЕННЫЕ МЕТАЛЛЫ | 2007 |

|

RU2354710C2 |

| Способ получения концентрата драгоценных металлов из продуктов переработки руды и вторичного сырья | 2017 |

|

RU2673590C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГИРОВАННОГО СПЛАВА, СОДЕРЖАЩЕГО ТУГОПЛАВКИЕ МЕТАЛЛЫ ВОЛЬФРАМ И МОЛИБДЕН ТЕХНОЛОГИЕЙ ЖИДКОФАЗНОГО ВОССТАНОВЛЕНИЯ | 1998 |

|

RU2135611C1 |

| Способ пирометаллургической переработки окисленной никелевой руды | 2018 |

|

RU2682197C1 |

Изобретение относится к металлургии, в частности к пирометаллургическим способам получения металлических расплавов, содержащих переходные металлы. Для повышения в расплаве содержания легирующего компонента в него вводят содержащую легирующий компонент присадку, в которой содержатся ≥5-10% масс. легирующего компонента, ≥5-10% масс. безвредных в отношении пирометаллургических процессов летучих компонентов в виде Н2O и/или СO2, включая химически связанную воду в форме кристаллизационной воды и/или гидроксильных групп, в количестве ≥20% масс., ≤5% масс. серы и при необходимости другие легирующие компоненты и/или шлакообразователи. Присадку получают выщелачиванием руды и осаждением в виде гидроксидов и/или карбонатов и используют в пирометаллургических процессах, которые в общем случае представляют собой способ аргоно-кислородного рафинирования (AOD), способ парокислородной продувки в конвертере (CLU), способ вакуумно-кислородного обезуглероживания (VOD), кислородно-конвертерный способ (ВОР) или способ кислородно-конвертерного донного рафинирования (Q-ВОР) или электросталеплавильный способ. Изобретение позволяет упростить управление пирометаллургическим процессом и осуществить легирование металлических расплавов с низкими затратами. 3 н. и 23 з.п. ф-лы, 1 ил.

1. Способ получения расплава металла, содержащего по меньшей мере один основной металл и по меньшей мере один иной легирующий компонент, для получения сплавов в пирометаллургических процессах, причем получение осуществляют в плавильном сосуде со шлаком, покрывающим расплав, причем по меньшей мере одну присадку, содержащую легирующий компонент в форме переходного металла, вводят в расплав в форме твердого вещества для обогащения расплава легирующим компонентом, и присадка при этом содержит ≥10 мас.% этого легирующего компонента, отличающийся тем, что упомянутая присадка содержит ≥20 мас.% безвредных в отношении пирометаллургических процессов летучих компонентов в виде Н2О и/или СО2, ≤5 мас.% серы и при необходимости другие легирующие компоненты и/или шлакообразователи, и упомянутую присадку, содержащую легирующий компонент, вводят непосредственно в расплав металла посредством газового потока с образованием свободного от шлака фокального пятна расплава металла, покрытого шлаком.

2. Способ по п.1, отличающийся тем, что присадку вводят в расплав так, что обжиг или разложение присадки происходит по меньшей мере в основном только при выходе или после выхода из предусмотренного устройства подачи и перед входом или при входе в расплав металла, или в зоне столкновения.

3. Способ по п.1 или 2, отличающийся тем, что присадку вводят в расплав в потоке твердого вещества, окруженного защитной оболочкой газового потока.

4. Способ по п.1 или 2, отличающийся тем, что фокальное пятно имеет температуру ≥1750°С.

5. Способ по п.3, отличающийся тем, что поток защитного газа содержит кислород в количестве ≥25 мас.% или представляет собой по меньшей мере в основном кислород.

6. Способ по п.3, отличающийся тем, что защитный газ содержит ≥75 мас.% по меньшей мере одного инертного газа или состоит по меньшей мере в основном из одного или нескольких инертных газов.

7. Способ по п.1 или 2, отличающийся тем, что поток твердого вещества, содержащий легирующую присадку, содержит ≤10 мас.% восстановителя, включая углерод, углеводороды и ферросилиций.

8. Способ по п.1 или 2, отличающийся тем, что от ≥5 до 10 мас.% легирующего компонента, являющегося главной составляющей присадки, вводят в расплав посредством присадки.

9. Способ по п.1 или 2, отличающийся тем, что присадка содержит никель и/или кобальт в качестве главного легирующего компонента.

10. Способ по п.1 или 2, отличающийся тем, что присадка, по существу, представляет собой содержащую кристаллизационную воду соль, гидроксид, карбонат или смешанный гидроксид/карбонат.

11. Способ по п.1 или 2, отличающийся тем, что присадка состоит на ≥70-80 мас.% из компонентов (1), соответствующих требуемым легирующим компонентам, летучих компонентов (2), не обладающих вредными в отношении пирометаллургических процессов свойствами, и шлакообразователей (3).

12. Способ по п.1 или 2, отличающийся тем, что способ представляет собой способ аргонокислородного обезуглероживания (AOD).

13. Содержащая переходные металлы присадка для получения содержащих переходные металлы сплавов в пирометаллургических процессах, причем присадка представляет собой твердое вещество с содержанием переходных металлов ≥10 мас.%, отличающаяся тем, что присадка содержит безвредные в отношении пирометаллургических процессов летучие компоненты в виде Н2О и/или СO2, включая химически связанную воду в форме кристаллизационной воды и/или гидроксильных групп, в количестве ≥20 мас.%, серу в количестве ≤5 мас.% и другие легирующие компоненты и/или шлакообразователи в количестве ≥0,5 мас.%, и она получена обработкой руды, отходов или других продуктов, содержащих легирующий компонент, путем перевода легирующих компонентов в растворенное состояние, осаждения их и при необходимости обработкой на других стадиях обработки.

14. Присадка по п.13, отличающаяся тем, что переходный металл представляет собой никель, кобальт, ванадий или молибден или комбинацию двух или нескольких данных металлов, предпочтительно переходный металл представляет собой никель и/или кобальт.

15. Присадка по п.13 или 14, отличающаяся тем, что содержание никеля, кобальта, ванадия и/или молибдена по отдельности или в комбинации составляет в присадке от 15 до 60 мас.%.

16. Присадка по п.13 или 14, отличающаяся тем, что присадка содержит ≥20 мас.% химически связанной воды в форме кристаллизационной воды и/или гидроксильных групп.

17. Присадка по п.13 или 14, отличающаяся тем, что содержание серы составляет ≤2 мас.% и/или содержание других легирующих компонентов составляет ≥3 мас.%.

18. Присадка по п.13 или 14, отличающаяся тем, что содержание шлакообразователей составляет ≤20 мас.%.

19. Присадка по п.13 или 14, отличающаяся тем, что присадка находится в состоянии, пригодном для подачи пневматически или под действием силы тяжести, или в спрессованном состоянии.

20. Присадка по п.13 или 14, отличающаяся тем, что присадка получена выщелачиванием латеритных или латеритоподобных руд предпочтительно посредством кислот.

21. Присадка по п.13 или 14, отличающаяся тем, что присадка получена осаждением из водного раствора гидроксидов и/или карбонатов при необходимости после предшествующей обработки раствора.

22. Присадка по п.20, отличающаяся тем, что присадка получена осаждением из водного раствора гидроксидов и/или карбонатов при необходимости после предшествующей обработки раствора.

23. Присадка по п.13 или 14, отличающаяся тем, что после термической обработки при 750°С до постоянства массы потеря массы присадки составляет от 20 до 60 мас.%.

24. Применение содержащей переходные металлы присадки по любому из пп.13-23 для получения содержащих переходные металлы сплавов в пирометаллургических процессах.

25. Применение по п.24, при котором упомянутую присадку используют для получения расплава металла способом по любому из пп.1-12.

26. Применение по п.24, при котором упомянутую присадку используют для получения сплавов в пирометаллургических процессах, которые представляют собой способ аргонокислородного рафинирования (AOD), способ парокислородной продувки в конвертере (CLU), способ вакуумно-кислородного обезуглероживания (VOD), кислородно-конвертерный способ (ВОР), или способ кислородно-конвертерного донного рафинирования (Q-BOP), или электросталеплавильный способ.

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

| Водоохлаждаемая фурма доменной печи | 1976 |

|

SU583164A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО РАСПЛАВА И МНОГОФУНКЦИОНАЛЬНАЯ ФУРМА ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО РАСПЛАВА (ВАРИАНТЫ) | 1999 |

|

RU2219247C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ В ЖИДКОЙ ВАННЕ | 1990 |

|

RU2051180C1 |

Авторы

Даты

2012-02-20—Публикация

2008-03-04—Подача