Область техники, к которой относится изобретения

Настоящее изобретение в целом относится к сварочному аппарату и способу сварки и, в частности, к способам создания сварных соединений и соответствующим аппаратам, а также к инициированию самораспространяющихся экзотермических реакций, например, в процессе создания сварных соединений.

Уровень техники

Экзотермическая сварка известна как предпочтительный способ создания высококачественных электрических соединений, отличающихся высокими допустимыми токовыми нагрузками и низким сопротивлением.

Соединения, выполненные экзотермической сваркой, не восприимчивы к тепловым воздействиям, которые могут вызвать коррозию или ослабление механических или обжимных соединений. Их стойкость и долговечность общепризнанны. В процессе сварки части проводника сплавляются с образованием молекулярной связи, в результате чего достигается токовая нагрузочная способность сплошного проводника. Такие соединения широко используются в системах заземления, при этом система работает как сплошной проводник, обладающий пониженным сопротивлением.

Примеры самораспространяющихся экзотермических реакций для экзотермической сварки можно найти в процессе CADWELD® и процессе Thermit®. CADWELD® является торговым знаком Erico International Corporation, Солон, шт.Огайо, США, a Thermit® является торговым знаком фирмы Th. Goldschmidt AG, Эссекс, Германия. Экзотермические смеси в основе своей являются комбинацией металла-восстановителя и оксида переходного металла. Примером могут служить алюминий и оксид меди, которые при воспламенении выделяют достаточно тепла для распространения и поддержания реакции внутри смеси. Далее нужный результат обычно получают либо с использованием образовавшегося расплавленного металла, либо тепла, выделившегося при реакции. В процессе CADWELL®, например, образуется смесь расплавленной меди и оксид алюминия или шлак. Расплавленная медь обладает более высокой плотностью, чем шлак, и обычно направляется формой для соединения или сварки меди с медью или стали со сталью. Шлак оксида алюминия удаляется со сварного соединения в отходы. Другой используемой смесью является смесь оксида железа и алюминия. В тех случаях, когда используется только выделяемое реакцией тепло, это тепло расходуется, например, на сплавление свариваемого материала.

При экзотермической реакции выделяется большое количество тепла. Наиболее распространенным способом локализовать реакцию и получить сварное соединение или стык было проведение реакции в составной графитовой форме.

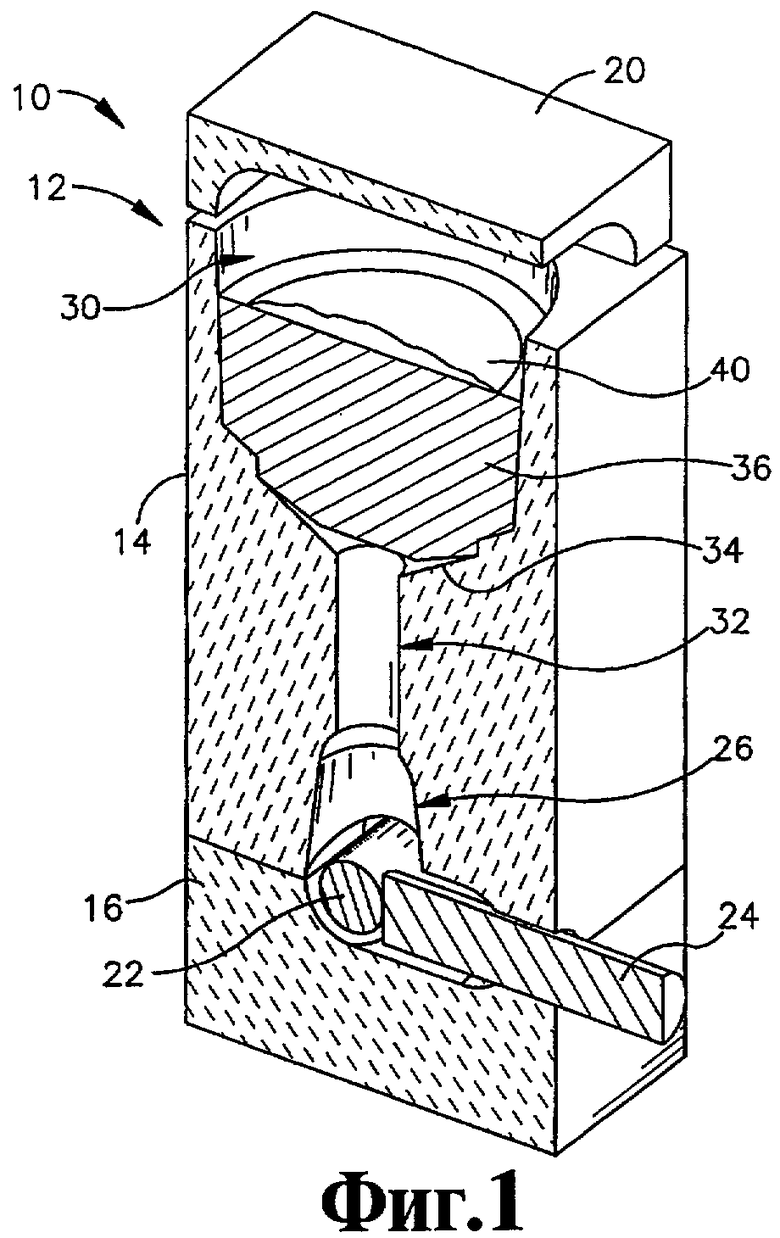

На фиг.1 показан известный сварочный аппарат 10, в котором используется такая составная графитовая форма 12. Согласно фиг.1, форма 12 включает верхнюю секцию 14 формы, нижнюю секцию 16 формы и крышку 20 формы. Проводники или детали, которые должны быть сварены, например стержни 22 и 24, после тщательной очистки устанавливаются так, что входят сварочную камеру 26, образованную секциями 14 и 16 отливной формы 12. Верхняя секция 14 отливной формы включает тигель 30, расположенный над сварочной камерой 26 и соединенный со сварочной камерой 26 леткой 32. После этого секции 14 и 16 отливной формы плотно соединяются и скрепляются, обычно шарнирным зажимом, а в тигле 30 над леткой 32 устанавливается металлический диск 34. В тигель 30 поверх диска 34 насыпается требуемое количество экзотермического материала 36, а на экзотермический сварочный материал 36 распыляется обычно используемый для этого запальный порошок или материал 40. После этого закрывается крышка 20 отливной формы, и реакция инициируется воспламенением запального порошка 40 с помощью искрового воспламенителя.

Запальный порошок или материал 40, распыляемый по поверхности экзотермического материала 36, имеет более низкую температуру воспламенения и легко воспламеняется искровым воспламенителем, в то время как экзотермический материал 36 обычно искровой воспламенитель поджечь не может. После воспламенения экзотермического материала 36 металл в жидкой фазе отделяется от шлака и проплавляет металлический диск 34. Далее расплавленный метал по летке 32 направляется в сварочную камеру, и происходит соединение проводников 22 и 24. После затвердевания металла секции 14 и 16 корпуса отливной формы раскрываются, и шлак отделяется от сварного соединения. Отливная форма очищается и подготавливается для использования для выполнения следующего соединения.

Как понятно из вышеописанного, в экзотермических смесях, используемых в подобных аппаратах, реакция не возникает самопроизвольно, и необходимо каким-либо способом ее инициировать. Для того, чтобы реакция началась, необходимо в небольшом объеме выделить достаточно энергии. Один из способов инициирования воспламенения, с использованием запального порошка и воспламеняющего источника, например искрового воспламенителя, описан выше. Однако в связи с низкой температурой воспламенения запального порошка и сложностями в его использовании и транспортировке предпринимались неоднократные попытки найти надежные и недорогие альтернативные системы воспламенения для экзотермического материала.

Был разработан ряд электрических систем, начиная от искрового зазора, разделяющего провода или фольгу, до значительно более сложных устройств, например воспламенителей ракетного топлива. В качестве примера можно привести патенты США 4881677, 4879952, 4885452, 4889324 и 5145106. В силу различных причин, но, в основном, в связи с требованиями по мощности потребления, надежности и стоимости, эти устройства не смогли заменить обычные воспламенители самораспространяющихся экзотермических реакций, использующие запальный порошок и искровой воспламенитель. Системой электрического воспламенения другого типа является система, раскрытая в публикации Европейского патента №875330, принадлежащей заявителю настоящей заявки и полностью включенной в настоящее описание в качестве ссылки.

Помимо отмеченного, в использовании описанных выше сварочного аппарата и способа сварки имеются и другие сложности. Кроме трудностей, возникающих при использовании и транспортировке запального порошка, могут возникнуть и проблемы при использовании и транспортировке больших объемов самого экзотермического материала. Дозирование экзотермического материала может быть трудоемким процессом, подверженным ошибкам. Далее, графитовые формы, используемые в известных аппаратах, например форма, используемая в сварочном аппарате, рассматриваемом ниже со ссылкой на фиг.1, могут иметь высокую стоимость из-за большого количества используемого графита и из-за механической обработки, требующейся для создания каналов в форме, показанной на фиг.1. И, наконец, результатом описанного выше процесса являются нежелательные отложения на поверхностях формы. Из-за этих отложений требуется периодическая очистка поверхностей формы, что представляет собой трудоемкую процедуру. Даже при условии периодической очистки вследствие образования отложений снижается срок службы формы. При очистке форма может быть повреждена, что сокращает срок службы формы.

Таким образом, задачей изобретения является дальнейшее совершенствование сварочного оборудования и технологий экзотермической сварки, направленное на устранение рассмотренных выше недостатков.

Раскрытие изобретения

Для решения вышеуказанной задачи предложен автономный тигель (тигель кассетного типа) для сварочного аппарата. Предложенный тигель содержит контейнер с верхним отверстием, плавким дном и облицованными жаростойким материалом боковыми стенками, экзотермический сварочный материал, расположенный в контейнере, воспламенитель, установленный выступающим внутрь контейнера с возможностью воспламенения сварочного материала, крышку, связанную с контейнером, и уплотнение крышки для предотвращения загрязнений сварочного материала, установленное по верхнему отверстию контейнера.

Еще одним объектом изобретения является воспламенитель для сварочного аппарата, в котором применяется металлический сварочный материал. Воспламенитель содержит первую и вторую металлические полосы, между которыми расположен изоляционный материал, причем в первой металлической полосе выполнено отверстие образования плазмы искрового разряда при подаче на металлическую полосу электрического напряжения, а вторая металлическая полоса может быть выполнена более жесткой, более толстой или с большим пределом выносливости, чем первая.

Использование автономного тигля представляет собой эффективный и экономичный способ создания сварного соединения двух металлических деталей. Такой тигель содержит контейнер с боковыми стенками и дном из плавкого материала, причем боковые стенки имеют покрытие из жаростойкого материала, внутри контейнера находится экзотермический сварочный материал, воспламенитель частично расположен в сварочном материале или вблизи него, а частично снаружи контейнера. Сварочный материал плотно закрыт крышкой. Чтобы воспламенитель не терял формы и сохранял свое положение внутри экзотермического сварочного материала или вблизи него, он может быть сделан жестким. Конфигурация тигля обеспечивает его установку на отливную форму с камерой внутри нее. При воспламенении сварочного материала приведением в действие воспламенителя происходит экзотермическая реакция в сварочном материале с образованием расплавленного сварочного металла и шлака. Жаростойкий материал, выстилающий боковые стенки, предохраняет боковые стенки контейнера от разрушения. Вместо этого происходит расплавление жидким расплавленным металлом плавкого дна контейнера, и сварочный материал вытекает в сварочную камеру формы для образования сварного соединения.

В качестве жаростойкого материала может использоваться графит, и из него может быть выполнено покрытие, нанесенное на боковые стенки, либо облицовка может быть выполнена в виде отдельного вкладыша, установленного внутри контейнера на боковых стенках. В альтернативном варианте, из жаростойкого материала могут быть выполнены и сами боковые стенки контейнера.

Использование тигля имеет много преимуществ по сравнению с известными сварочными аппаратами и способами сварки. Прежде всего, автономный тигель обеспечивает использование заранее отмеренного количества сварочного материала для образования сварного соединения. Во вторых, сварочный материал плотно закрыт в контейнере, что препятствует попаданию влаги или загрязнений, которые могут негативно повлиять на свойства сварочного материала, и обеспечивает его безопасное хранение и использование. Далее, контейнер тигля может быть после использования отправлен на утилизацию, что позволяет избежать трудоемких операций очистки формы от отложений. В четвертых, тигель может быть эластичным, пригодным для использования как с существующими формами, так и с более простыми, дешевыми формами, для которых требуется меньше материала и механической обработки.

Для достижения вышеупомянутых и родственных им целей изобретение содержит признаки, полностью описанные и специально отмеченные в формуле. Приведенное ниже описание и приложенные чертежи подробно описывают конкретные варианты выполнения изобретения, приведенные для примера. Эти варианты выполнения иллюстрируют, однако, лишь некоторые из различных способов, которыми могут быть использованы принципы настоящего изобретения. Другие цели, преимущества и новые признаки изобретения будут очевидны из следующего подробного описания изобретения при его рассмотрении вместе с чертежами.

Краткое описание чертежей

В приложенных чертежах, на которых может не соблюдаться масштаб изображения:

фиг.1 представляет аксонометрическое изображение в разрезе, иллюстрирующее известный сварочный аппарат;

фиг.2 представляет аксонометрическое изображение в разрезе, иллюстрирующее тигель в соответствии с настоящим изобретением;

фиг.3 представляет тигель, показанный на фиг.2, в разобранном виде;

фиг.4 представляет схематическое изображение воспламенителя в соответствии с настоящим изобретением, используемого как часть тигля на фиг.2;

фиг.5 представляет схематическое изображение полос воспламенителя из металлической фольги с изоляцией между ними;

фиг.5 представляет схематическое изображение воспламенителя в собранном виде перед пробиванием отверстия и приданием ему формы;

фиг.6 представляет схематический вид сбоку, показывающий конический заостренный пробойник непосредственно перед введением в воспламенитель;

фиг.7 представляет аналогичный схематический вид, показывающий образование отверстия под действием пробойника;

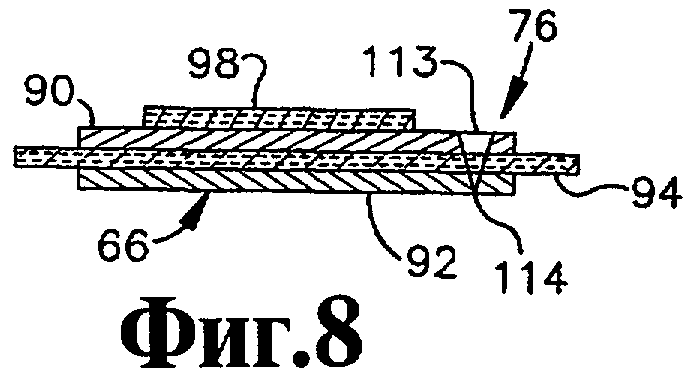

фиг.8 представляет аналогичный схематический вид, показывающий полученное отверстие нужной формы;

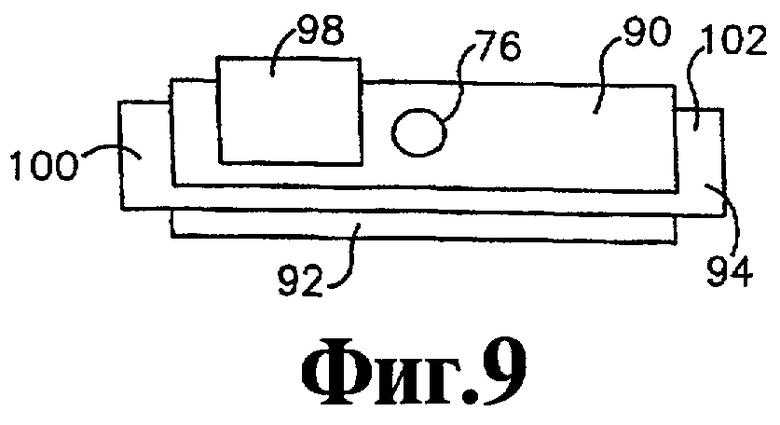

фиг.9 представляет схематическое изображение воспламенителя с отверстием, расположенным ближе к центру;

фиг.10 представляет схематическое изображение плавления, происходящего вокруг отверстия в промежуточной фазе воспламенения;

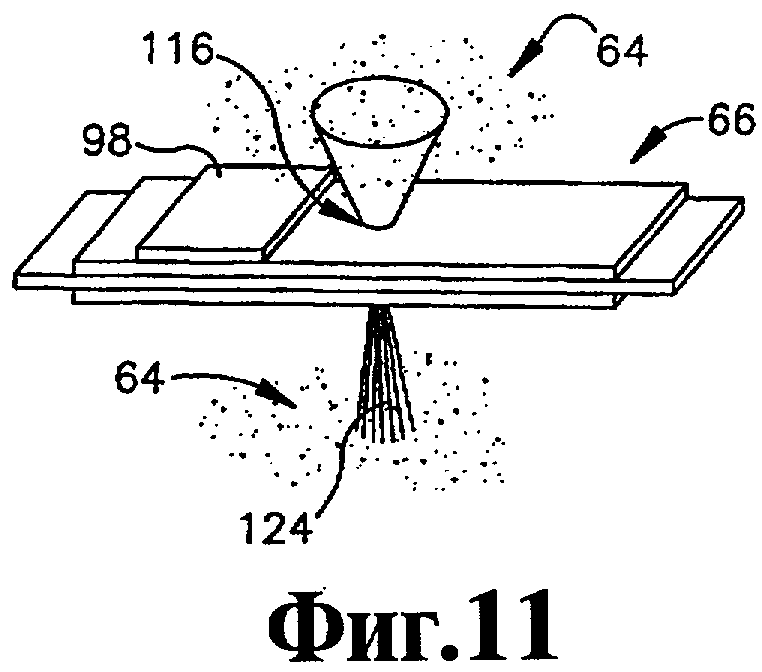

фиг.11 представляет схематическое изображение выделяемой энергии плазмы искрового разряда, показывающее коническую форму плазмы, несущей энергию, на одной стороне, и отводимую плазму с другой стороны;

фиг.12 представляет укрупненный вид, на котором видна форма плазмы искрового разряда, отводимой плазмы и происходящего плавления, в окружении экзотермической реакционной смеси;

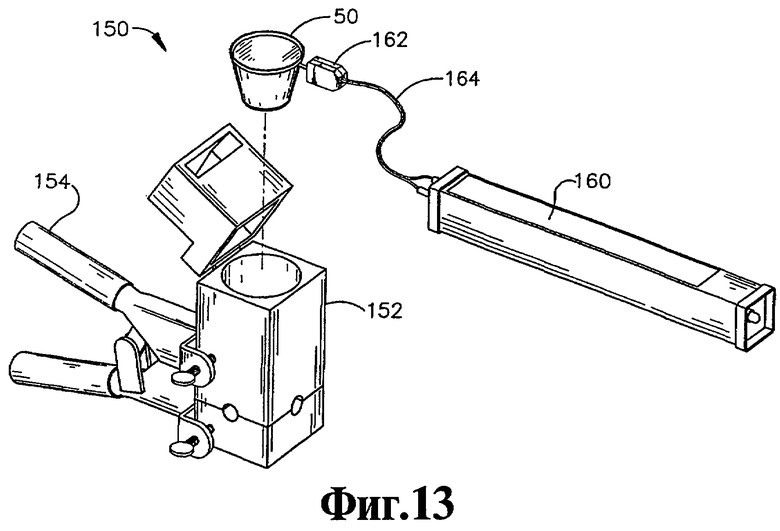

фиг.13 показывает различные компоненты сварочного аппарата в соответствии с настоящим изобретением;

фиг.14 представляет аксонометрическое изображение фрагмента электрического соединителя, являющегося частью сварочного аппарата, показанного на фиг.13;

фиг.15 представляет в разрезе аксонометрическое изображение тигля, показанного на фиг.2, в сочетании с формой, как части сварочного аппарата;

фиг.16 представляет в разрезе аксонометрическое изображение тигля, показанного на фиг.2, в сочетании с другой формой, как части другого сварочного аппарата;

фиг.17 представляет в разрезе аксонометрическое изображение тигля, показанного на фиг.2, в сочетании с еще одной формой, как части еще одного сварочного аппарата;

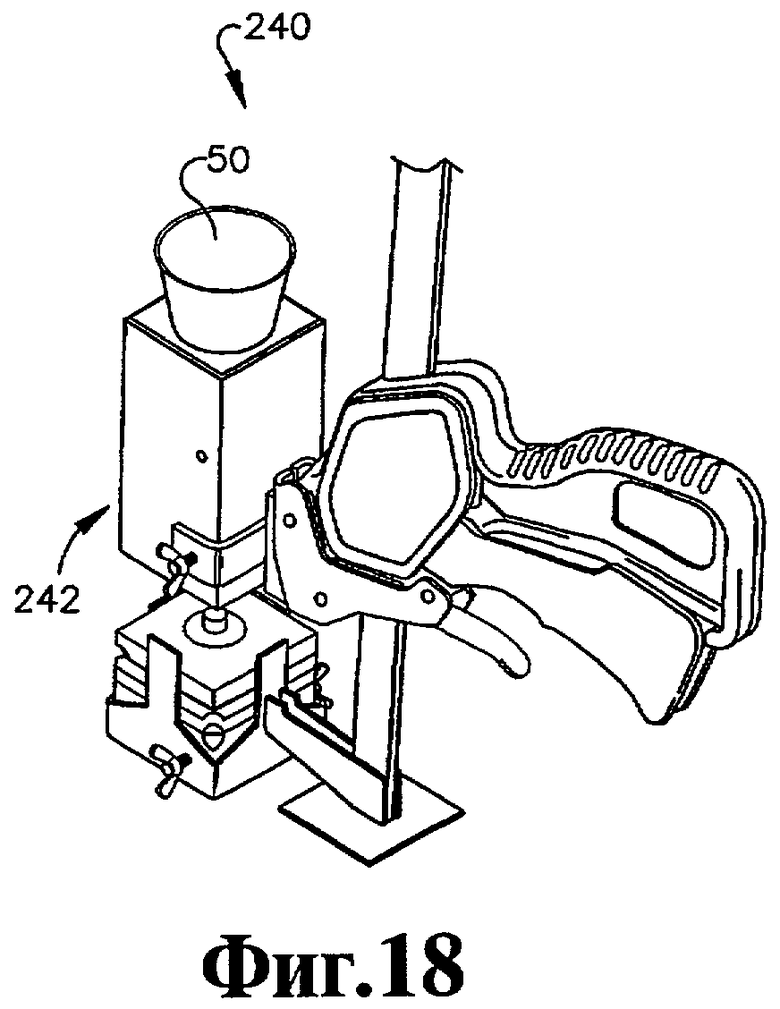

фиг.18 представляет в разрезе аксонометрическое изображение тигля, показанного на фиг.2, в сочетании с еще одной формой, как части еще одного сварочного аппарата;

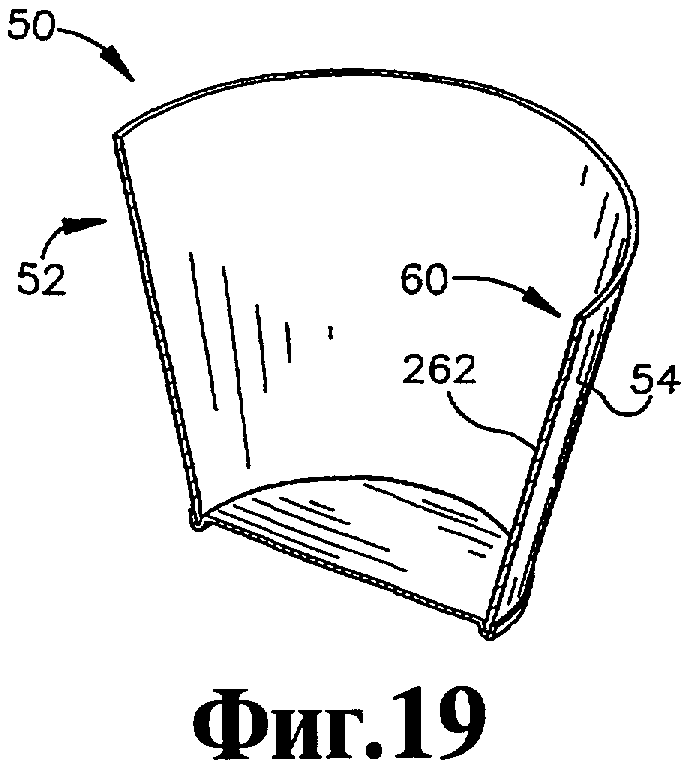

фиг.19 представляет в разрезе аксонометрическое изображение альтернативного варианта выполнения контейнера, используемого с тиглем, показанным на фиг.2;

фиг.20 представляет в разрезе аксонометрическое изображение еще одного варианта выполнения контейнера, используемого с тиглем, показанным на фиг.2;

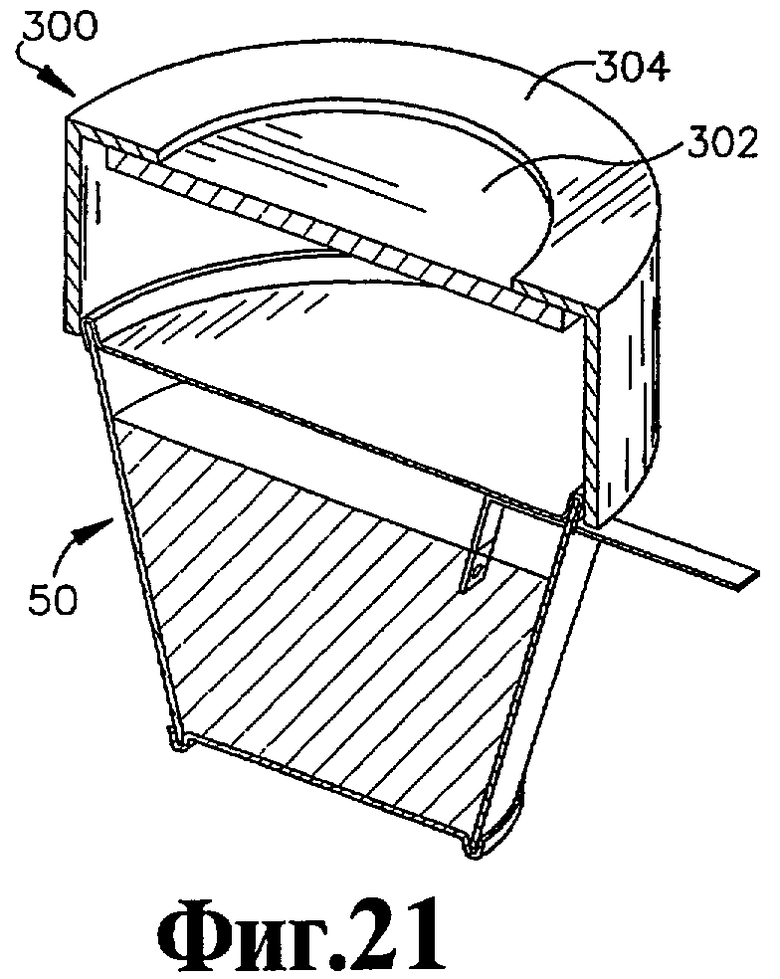

фиг.21 представляет в разрезе аксонометрическое изображение сварочного аппарата, который включает тигель, показанный на фиг.2, и узел фильтра;

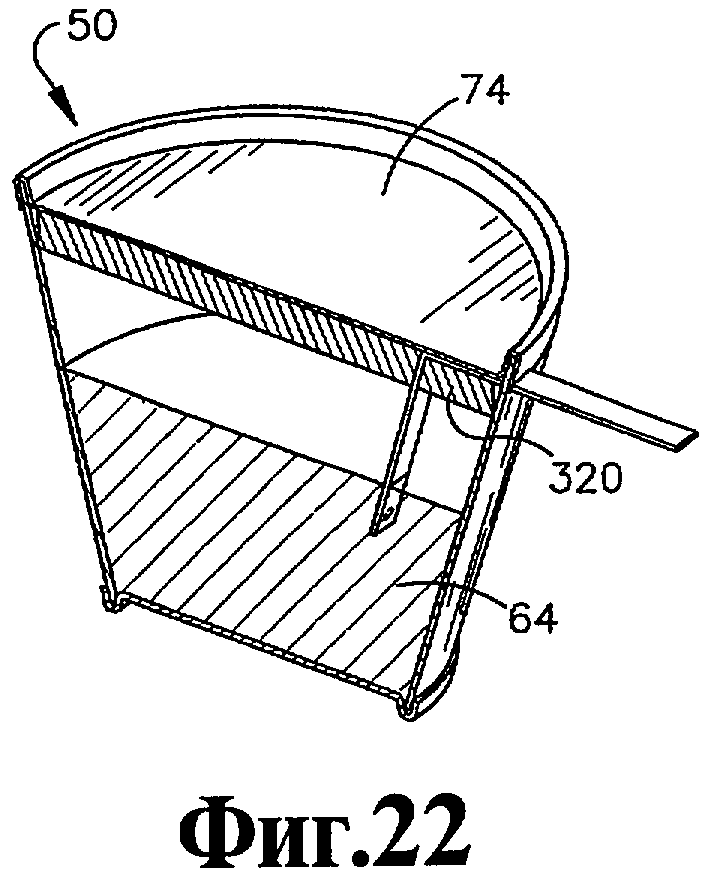

фиг.22 представляет вид в разрезе альтернативного варианта выполнения тигля, показанного на фиг.2, с встроенным в него фильтром;

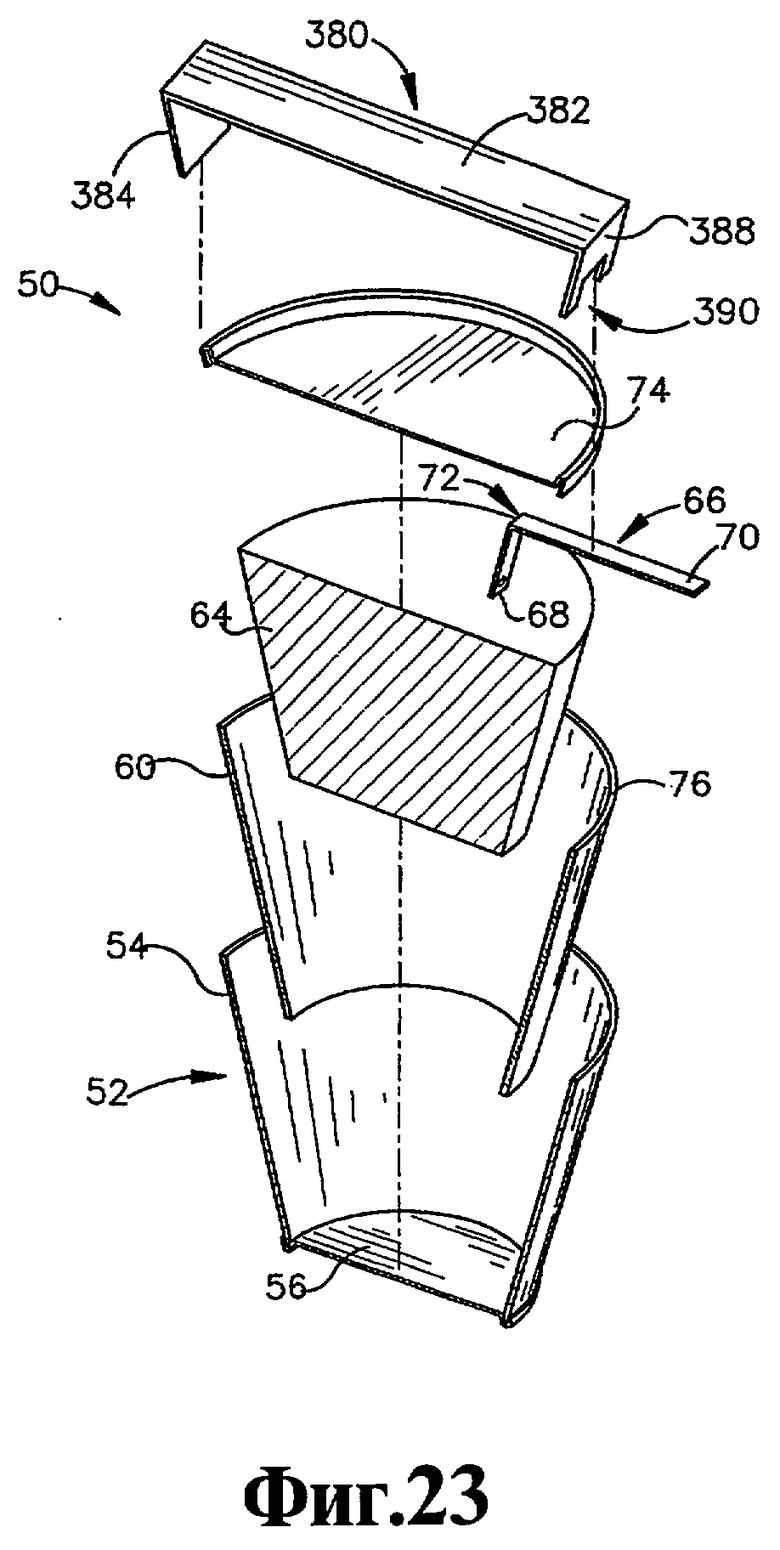

фиг.23 представляет изображение в разобранном виде другого варианта выполнения тигля, с фиксирующим зажимом, в соответствии с настоящим изобретением.

Осуществление изобретения

На фиг.2 и 3 показан предложенный тигель 50 в сборе. Тигель 50 включает в себя контейнер 52 с боковыми стенками 54 и плавким дном 56. Жаростойкий материал 60 покрывает боковые стенки 54 контейнера 52. Жаростойкий материал 60 защищает боковые стенки 54 от тепла, создаваемого экзотермическим сварочным материалом 64, находящимся внутри контейнера 52. Первый конец 68 воспламенителя 66 расположен над сварочным материалом 64 либо частично находится внутри него, а второй конец 70 выступает из контейнера 52. У воспламенителя 66 имеется изгиб 72 для обеспечения нужного расположения или размещения концов 68 и 70 воспламенителя 66. Изгиб может быть довольно крутым, например, практически под прямым углом. Крышка 74 охватывает верхний край 76 контейнера 52, закупоривая сварочный материал 64 и первый конец 68 воспламенителя 66 внутри контейнера 52. Второй конец 70 воспламенителя 66 выступает из контейнера 52 между крышкой 74 и верхним краем 76 контейнера 52. Воспламенитель может быть закреплен, например, посредством подходящего клея к нижней поверхности крышки 74.

Крышка 74 препятствует выпадению сварочного материала 64 из контейнера 52 до инициирования реакции с целью образования сварного соединения. Крышка 74, таким образом, обеспечивает сохранение заданного количества сварочного материала 64 в контейнере 52 при всех операциях с контейнером, в том числе при транспортировке и установке тигля 50. Кроме того, крышка 74 препятствует проникновению грязи, влаги и других загрязнений в контейнер 52 и, в частности, в сварочный материал 64. Подобные примеси могут оказать негативное влияние на характеристики сварочного материала 64, например изменить параметры реакции сварочного материала 64, либо внести загрязнения в сварное соединение, образованное сварочным материалом 64.

Воспламенитель 66 обеспечивает инициирование реакции в сварочном материале 64 без снятие крышки 74. Как будет более подробно описано ниже, воспламенитель 66 может быть электрическим воспламенителем, конфигурация которого обеспечивает подключение ко второму концу 70 воспламенителя 66 электрического проводника для подачи заряда, который инициирует реакцию в сварочном материале 64 в окрестностях первого конца 68 воспламенителя 66. Вблизи этого конца воспламенитель 66 имеет на своем первом конце 68 пробитое коническое отверстие 76, назначение и создание которого описано ниже.

В результате реакции в сварочном материале 64 образуется тепло, как было упомянуто в связи со сварочным аппаратом 10, показанным на фиг.1. Жаростойкий материал 60 защищает боковые стенки 54 контейнера 52 от разрушения, образования отверстий или потери своих свойств иным путем в результате воздействия тепла, образовавшегося при реакции в сварочном материале 64. Однако по крайней мере часть плавкого дна 56 контейнера 52 не защищена жаростойким материалом 60. Частично или полностью прореагировавший сварочный материал 64 обладает достаточным количеством тепла, чтобы разрушить и/или расплавить плавкое дно 56, в результате чего расплавленный прореагировавший сварочный материал 64 (здесь называемый также "сварочным металлом") входит из контейнера 52 для создания сварного соединения под дном 56 контейнера 52.

Боковые стенки 54 и плавкое дно 56 могут быть выполнены из одного материала и могут образовывать одну деталь (выполнены как единое целое). Например, боковые стенки 54 и дно 56 контейнера 52 могут быть выполнены как одно целое, из единого, без швов, куска стали, покрытой электролужением. Контейнер 52 из стали с покрытием электролужением может быть выполнен, например, вытягиванием или выдавливанием.

В альтернативном варианте боковые стенки 54 и плавкое дно 56 могут представлять собой отдельные детали и могут быть выполнены из различных материалов. Плавкое дно 56 может представлять собой стальной диск. С другой стороны, плавкое дно может быть выполнено из иного подходящего материала, который расплавляется и/или разрушается, выпуская прореагировавший сварочный материал 64. Желательно, чтобы материал дна 56 выбирался так, чтобы в сварное соединение, образованное описанным выше способом, не попадали нежелательные примеси. Плавкое дно 56 может быть напрессовано на боковые стенки 54 либо закреплено иным подходящим способом, например приклеиванием, по нижней кромке 80 боковых стенок 54. Боковые стенки 54 контейнера 52 могут быть выполнены из многих подходящих материалов, например подходящих металлов или сплавов металлов, керамики, стекловолокна, песка или воска. Боковые стенки могут быть выполнены из материала, поддающегося утилизации, например картона, бумаги или других целлюлозных материалов.

Боковые стенки 54 контейнера 52 могут образовывать коническую поверхность, как это изображено на фиг.2 и 3. Коническая поверхность боковых стенок 54 помогает направить поток расплавленного сварочного металла, образовавшегося в результате реакции в сварочном материале 64. В альтернативном варианте боковые стенки могут иметь другую подходящую форму, например цилиндрическую.

Жаростойкий материал 60 может представлять собой облицовку из графитовой фольги. Графитовая фольга может иметь толщину по меньшей мере 10 мил (примерно 0,25 мм) и может иметь толщину около 15 мил (примерно 0,38 мм). Подходящая графитовая фольга изготавливается фирмой UCAR Intrenational Inc. и в продаже имеет товарный знак GRAFOIL. Подходящая графитовая фольга может быть получена в EGC Enterprises Incorp., Чардон, шт.Огайо. В альтернативном варианте в качестве жаростойкого материала может использоваться другой материал, который надлежащим образом защищает боковые стенки 54 контейнера.

В качестве экзотермического сварочного материала 64 может использоваться любой из большого числа подходящих сварочных материалов, например порошковые смеси металла-восстановителя и оксида переходного металла.

Крышка 74 может быть выполнена из металлической фольги, например, из металлизированной пластиковой пленки. Примером такой фольги может служить покрытый алюминием майлар (MYLAR). Металлизированная пластиковая пленка может иметь толщину от приблизительно 0,5 мил (13 мкм) до приблизительно 2 мил (51 мкм). Материал, толщина и конфигурация крышки 74 могут быть выбраны таким образом, чтобы крышка 74 плотно закрывала контейнер 52 и, вместе с тем, обеспечивала сброс давления при реакции в сварочном материале 64. В том случае, если во время протекания реакции в сварочном материале 64 крышка 74 остается целой и сохраняется герметичность ее соединения с верхним краем 76 боковых стенок 54, то нарастание давления в пространстве между сварочным материалом 64 и крышкой 74 может с силой вытолкнуть вниз расплавленный сварочный материал 64. Подобное выталкивание вниз расплавленного сварочного материала может иметь негативные последствия, например выталкивание шлака вместе со сварочным материалом в образовавшееся сварное соединение. Чтобы не допустить этого, конструкция крышки 74 должна предусматривать ее разрыв при реакции в сварочном материале 64, что ограничит рост давления, который может возникнуть в контейнере 52. Кроме этого, либо одновременно с этим, в конструкции может предусматриваться частичное или полное нарушение уплотнения между крышкой 74 и верхним краем 76 боковых стенок 54 в процессе протекания реакции в сварочном материале 64, чем предотвращается чрезмерное повышение давления в контейнере 52.

Могут быть использованы и другие решения для предотвращения нежелательного роста давления в контейнере 52 при реакции в сварочном материале 64. Например, крышка 74 может иметь перфорацию или может сниматься перед инициированием реакции, хотя здесь следует иметь в виду, что этим будет нарушена целостность изделия, а его использование станет более сложным и требовать больше времени. Также возможно, что в некоторых ситуациях нарастание давления в результате реакции в сварочном материале 64 может и не создавать проблем, при этом конструкция крышки 74 и действия с ней не связаны с возникновением каких-либо проблем из-за нарастания давления в контейнере 52.

Как упоминалось выше, крышка 74 может быть выполнена из металлизированной пластиковой пленки, например из покрытого алюминием майлара. В альтернативном варианте для крышки 74 может быть использован любой из других различных подходящих материалов, включая, например, фольгу из металлов, пластики, сетки и/или керамические волокна или комбинации этих материалов. В другом варианте крышка 74 может быть сделана из фильтровальной бумаги или включать ее.

На фиг.4 показаны подробности конструкции воспламенителя 66. Воспламенитель 66 содержит первую и вторую проводящие полосы 90 и 92 из металлической фольги, разделенные промежуточным слоем изоляции 94. Дополнительный изолирующий защитный слой 98 также является частью воспламенителя 66. Коническое отверстие 76 в первом конце 68 воспламенителя 66 обеспечивает электрический пробой, который используется для инициирования реакции сварочного материала 64, когда на воспламенитель 66 подается электрический заряд, как это будет подробно описано ниже.

Поскольку обычно в ходе экзотермической реакции происходит поглощение воспламенителя 66, важно выбрать материалы для воспламенителя 66, которые были бы совместимы с экзотермическими сварочными материалами 64 (Фиг.2 и 3). В процессе CADWELD, где выполняется сварка медных проводников, одним из подходящих материалов для металлической фольги является медь. Другим подходящим материалом для металлической фольги является сталь. Подходящим изоляционным материалом для изоляционных слоев 94 и 98 может быть бумага. Следует иметь в виду, однако, что могут быть использованы и иные металлы и проводящая фольга, а также и другой изоляционный материал.

Для обеспечения жесткости воспламенителя 66 одна их полос 90 и 92 из металлической фольги может быть жестче другой. Так, вторая полоса 92 из фольги может быть жестче первой полосы 90 из фольги. Вторая полоса 92 из фольги может быть толще, чем первая полоса 90 из фольги, и/или может быть сделана из другого, более жесткого, материала, чем первая полоса 90 из фольги. В конкретном примере первая полоса 90 из фольги выполнена из меди толщиной от приблизительно 1 мил (25 мкм) до приблизительно 3 мил (76 мкм) и может иметь толщину от приблизительно 1,4 мил (36 мкм) до приблизительно 2 мил (51 мкм). Вторая полоса 92 выполнена из нержавеющей стали, толщина которой может быть от приблизительно 5 (0,127 мм) до приблизительно 25 мил (0,64 мм) и может иметь толщину от приблизительно 10 (0,254 мм) до приблизительно 15 мил (0,38 мм) и может иметь толщину приблизительно 10 мил (0,254 мм). Дополнительная жесткость, приобретаемая благодаря использованию более жесткого или более толстого материала для второй полосы 92, помогает сохранять требуемую форму и конфигурацию воспламенителя 66 в процессе изготовления, транспортировки и хранения при сохранении нужных характеристик воспламенения первой полосы 90. В частности, дополнительная жесткость способствует сохранению изгиба 72 (фиг.2) воспламенителя 66.

Использование промежуточного слоя изоляции 94 решает две задачи. Эта изоляция создает изолирующий барьер между двумя полосами 90 и 92 металлической фольги и, кроме этого, действует как отражатель как тепла, так и энергии после воспламенения воспламенителя 66 либо начала реакции. Полоски 90 и 92 фольги скреплены с промежуточным изолирующим слоем 94 минимальным количеством проводящего клея, который может быть помещен на внутренние поверхности полос 90 и 92 из фольги. Клей позволяет прикрепить полосы 90 и 92 из фольги к промежуточному изолирующему слою 94, ликвидируя при этом воздушные зазоры, а проводимость клея способствует протеканию тока вдоль полосок 90 и 92 из фольги. Полоски 90 и 92 из фольги и изоляционный материал могут быть, например, прокатаны между валками для обеспечения хорошего соединения и ликвидации воздушных зазоров. Первая полоса 90 из фольги может быть аналогичным образом приклеена к изолирующему защитному слою 98. Когда слои воспламенителя собраны так, как это изображено на фиг.5, то, в предпочтительном варианте выполнения, промежуточный изолирующий слой 94 слегка выступает за концы полосок 90 и 92 из фольги, а соответствующие выступы обозначены цифрами 100 и 102. В схематическом изображении размер выступов несколько преувеличен, и их длина может составлять небольшие доли дюйма, либо несколько миллиметров, либо микроны.

После того, как воспламенитель 66 собран, в соответствии с изображением на фиг.6-8, в воспламенителе 66 делается разрыв, выполняющий функцию источника энергии разряда. Этот разрыв делается в виде конического отверстия 76, которое выполняется пробойником 108, имеющим относительно острый конический конец 109 либо конец другой подходящей формы. Процесс создания конического отверстия для воспламенителя, показанный на фиг.6-8, описан в публикации Европейского патента №875330 и в заявке США №08/846285, находящейся в совместном рассмотрении, поэтому данные на фиг.6-8 отнесены к уровню техники.

Как показано на фиг.7, пробойник 108 входит в полосу, и конец 109 проходит насквозь узел полос и слегка выступает с другой стороны, как это показано на фиг.110. Как показано на фиг.8, когда пробойник 108 убран, в полосовом воспламенителе 66 остается отверстие 76, имеющее коническую конфигурацию пробойника 108. Отверстие 76 проходит полосовой воспламенитель 66 насквозь и имеет форму раструба, расходящегося к широкому концу 113.

Показанное отверстие 76 расположено на первом конце 68 воспламенителя 66, хотя следует иметь в виду, что отверстие 76 может быть расположено в других подходящих местах вдоль воспламенителя 66. В качестве иллюстрации на фиг.9-12 отверстие 76 показано расположенным в середине между концами полосы и в середине между боковыми краями. Кроме того, как будет описано далее, может быть использовано более одного отверстия, и размер отверстия может быть разным. Отверстие на чертежах показано не в масштабе, при этом диаметр широкого конца отверстия может изменяться от доли миллиметра до приблизительно 2 миллиметров (микрон). Угол конуса также может отличаться от показанного для создания конфигурации раструба или конуса, при которой образуется плазма искрового разряда определенной формы. Поскольку перфорация отверстия выполнена пробоем, у отверстия имеются признаки пробивки в виде нарушения плоскостности узла из-за наличия несколько загнутых или рваных краев и ухудшения изолирующих свойств на отверстии.

Когда должно быть проведено инициирование реакции и воспламенение воспламенителя 66, воспламенитель подключается к конденсаторному разрядному узлу, например, подсоединением подходящего электрического проводника к выступающему второму концу 70 воспламенителя 66. При освобождении энергии конденсатора инициирование экзотермической реакции происходит за миллисекунды. Хотя точный механизм этого явления неизвестен, считается, что явление может быть описано следующей последовательностью событий, как, в частности, показано на фиг.9-12. Подчеркивается, что воспламенение воспламенителя 66 может происходить и не так, как показано на фиг.9-12. Последовательность процесса создания отверстия для воспламенителя, показанная на фиг.9-12 и описанная ниже, также описана в публикации Европейского патента №875330 и в заявке США №08/846285, находящейся в совместном рассмотрении, поэтому изображения на фиг.9-12 отнесены к уровню техники.

В процессе воспламенения энергия освобождается из конденсатора и направляется в две полосы 90 и 92, на каждую их которых поступает один из полюсов разряда, то есть один отрицательный и один положительный.

Коническое отверстие 76 в полосах 90 и 92 и промежуточном изолирующем слое 94, образующих узел, действует как разрыв или точка сопротивления и быстро начинает разогреваться, настолько быстро, что тепло не успевает рассеиваться в окружающих материалах. Наконец, тепла становится достаточно для того, чтобы вызвать быстрое плавление по кругу всей кромки фольги на краю конического отверстия. Это происходит в соответствии с соотношением I2R, где I - величина силы тока, a R - сопротивление. Расплавленная кромка в промежуточной стадии, обозначенная на фиг.10 и 12 цифрой 118, увеличивает сопротивление, тем самым увеличивая скорость дальнейшего нагрева. Плавление меди происходит при температуре 1083°С.

Все это происходит настолько быстро, что расплавленное состояние материала не успевает распространяться, а продолжающееся выделение тепла приводит к испарению расплавившейся меди. В случае меди это происходит при температурах более 2571°С. При наличии газовой фазы сопротивление в этой ограниченной области возрастает еще больше.

Пары начинают расширяться, но продолжают проводить ток, до тех пор пока не возникает электрическая дуга. Плазма, образующаяся при дуговом или искровом разряде, может создать температуру более 5000°С. Электрическая дуга или искра доводит материал в газовой фазе до ионизации, когда сопротивление начинает очень быстро падать, чем еще сильнее увеличивается ток, протекающей в данной области.

Увеличение тока в области пара приводит к разогреву или перегреву расширяющихся паров, что заставляет пары быстро расширяться с образованием в результате этого ударной волны истекающей плазмы искрового разряда, которая схематически показана в виде верхнего конуса 120 на фиг.11 и 12. На фиг.11 и 12 воспламенитель 66 находится внутри экзотермического сварочного материала 64, который может находиться в форме гранул по обе стороны воспламенителя 66. Распространение конической ударной волны происходит, однако, с пониженной энергией из-за наличия отверстия меньшего диаметра - отводного отверстия с другой или противоположной стороны воспламенителя 66. Это отводной или меньший конец отверстия порождает более слабый поток плазмы при искровом разряде, обозначенный цифрой 124, которая снижает размер и энергию конуса 120 ударной волны, тем самым уменьшая возмущение, оказываемое на окружающий или близлежащий экзотермический материал 64 перед инициированием реакции. Слишком большое и слишком быстрое выделение энергии тепла плазмы при искровом разряде может буквально разбросать некоторые виды экзотермического материала.

Ударная волна уносит расплавленную медь 126 (фиг.12) от расплавленного края 118 конического отверстия 76. Расплавленная медь 126 разлетается наружу от края конического отверстия, в то время как отводное отверстие обеспечивает отведение плазмы искрового разряда и энергии в противоположном направлении. Комбинация перегретого пара, разброса расплавленной меди ударной волной и создание электрической дуги обеспечивает распространение энергии в широкой области и воспламенение экзотермического материала 122 во многих местах.

На фиг.13 изображен тигель 50 как часть сварочного аппарата 150, который также включает форму 152, зажим 154 для скрепления частей формы 152 и конденсаторный разрядный узел 160, подсоединенный ко второму концу 70 воспламенителя 66 посредством электрического соединителя 162 и электрического подводящего провода 164.

Подробно часть 166 электрического соединителя 162 показана на фиг.14. Часть 166 содержит пластиковый корпус 168 и два контакта 170 и 172 воспламенителя. Контакты 170 и 172 воспламенителя соединены с соответствующими проводами электрического подводящего провода 164, которым контакты соединяются с конденсаторным разрядным узлом 160. Конденсаторный разрядный узел 160 создает электрический разряд, достаточный для инициирования воспламенения в тигле. Другие подробности, касающиеся подходящего для использования узла электрического разряда, можно найти в публикации Европейского патента №875330 и в находящейся в совместном рассмотрении заявке США №08/846285, которые целиком введены в настоящее описание в качестве ссылки. Второй конец 70 воспламенителя 66 может быть введен в щель 174 в корпусе 168 между контактами 170 и 172, при этом обеспечивается контакт полос 90 и 92 из металлической фольги (Фиг.4) с соответствующими контактами 170 и 172.

Изображенная на фиг.15 форма 152 может представлять собой традиционную разъемную форму, аналогичную форме 12, показанной на фиг.1 и описанной выше. Тигель 50 вставляется в камеру 176 тигля верхней части 178 формы 152, при этом второй конец 70 воспламенителя 66 выступает из отверстия 180 между верхней частью 178 формы и крышкой 182 формы 152. Таким образом, для тигля 50 не требуется специальной формы, а может быть использованы формы от существующих систем сварки. При воспламенении воспламенителя 66 в сварочном материале 64 начинается реакция с образованием расплавленного сварочного металла. Затем сварочный металл проплавляет или разрушает плавкое дно 56 контейнера 52. Далее сварочный металл проходит сквозь летку 184 в сварочную камеру 186, где сварочный металл образует сварное соединение между двумя стержнями 190 и 192.

Следует отметить, что возможность использовать тигель 50 в существующих формах, например форме 152, повышает универсальность тигля 50. Кроме того, следует отметить преимущество использования тигля 50 совместно с формой 152 вместо обычно используемого насыпного порошкового экзотермического материала в камере 176 тигля, благодаря чему сокращается объем работ по очистке формы 152, уменьшается трудоемкость и стоимость использования формы, и увеличивается ее срок службы.

На фиг.16 показан тигель 50 в составе другого сварочного аппарата, а именно сварочного аппарата 200, который также включает форму 202 уменьшенной высоты. Отливная форма 202 включает верхнюю часть 204 формы и нижнюю часть 206 формы, причем обе части выполнены из подходящего материала, например графита. Верхняя часть 204 формы имеет опорную площадку или платформу 210, на которую устанавливается дно тигля 50. По летке 212 расплавленный сварочный металл передается из тигля 50 в сварочную камеру 214, где образуется сварное соединение.

Поскольку реакция в сварочном материале 64 происходит в пространстве, ограничиваемом боковыми стенками 54 контейнера 52 тигля 50, верхней части 204 формы не требуются секции по сторонам тигля 50 и сверху него. Таким образом, верхняя часть 204 формы не содержит ничего, что бы соответствовало камере 176 тигля верхней части 178 формы (фиг.15). Поэтому должно быть понятно, что форма 202 обладает преимуществом по сравнению с формой 152 в части используемого материала, затрат времени на механическую обработку при изготовлении и стоимости.

На фиг.17 показан сварочный аппарат 220, который содержит тигель 50 и керамическую форму 222. Примером керамической формы может служить CADWELD® ONE-SHOT®, производимая фирмой ERICO.

В сварочном аппарате 240, показанном на фиг.18, тигель 50 используется совместно с универсальной формой 242 с изменяемой конфигурацией. Примером такой формы 242 с изменяемой конфигурацией может служить CADWELD® MULTI™, производимая фирмой ERICO. Более подробно о форме 242 с изменяемой конфигурацией можно прочесть в предварительной заявке США №60/3035721, которая целиком введена в настоящее описание в качестве ссылки.

На фиг.19 представлен альтернативный вариант выполнения контейнера 52, который содержит боковые стенки 54, имеющие облицовку 60 из жаростойкого материала, представляющую собой покрытие 262 на боковых стенках 54. Покрытие 262 может представлять собой, например, покрытие из графита, нанесенного напылением. Другим возможным покрытием является покрытие из нитрида бора.

На фиг.20 представлен другой вариант выполнения контейнера 52, в котором боковые стенки 54 и жаростойкий материал облицовки 60 выполнены в виде одной цельной детали 282 из жаростойкого материала. Единая деталь 282 из жаростойкого материала может быть, например, деталью из графита подходящей толщины и прочности. Деталь 282 из графита может иметь толщину по меньшей мере 50 мил (1,27 мм).

На фиг.21 показан тигель 50 другой конфигурации, который включает дополнительную фильтрующую приставку 300, установленную в зоне верхнего отверстия контейнера. Фильтрующая приставка 300 содержит фильтр 302 и отражательную перегородку 304. Отражательная перегородка надевается на верхнюю часть тигля 50. Фильтр 302 и отражательная перегородка 304 сокращают выброс нежелательных продуктов реакции, например частиц вещества, в атмосферу в зоне протекания реакции в сварочном материале 64. В отражательной перегородке имеются отверстия, которые направляют восходящий поток продуктов реакции по извилистому пути. Отражательная перегородка 304 может содержать пламегаситель, экструдированное керамическое изделие с большим количеством отверстий, выполняющее роль поглотителя тепла. Следует отметить, что при необходимости отражательная перегородка может использоваться и без фильтра.

Понятно, что в другом варианте выполнения фильтр может быть введен в конструкцию тигля как его интегральная часть. Подобная интегральная система показана на фиг.22, где тигель 50 включает фильтр 320, расположенный между сварочным материалом 64 и крышкой 74. Фильтр 320 может быть прикреплен к крышке 74, например, путем приклеивания клеем к крышке 74.

Материалом для фильтров 302 и 320 может служить керамика или жаростойкий материал защитного покрытия. Примерами подходящих материалов могут служить материалы, продаваемые подтоварными знаками FIBERFRAX, UNIFRAX и DURABLANKET.

На фиг.23 представлен еще один, альтернативный вариант выполнения тигля 50. Показанный на фиг.23 тигель может быть аналогичен изображенному на фиг.2 и 3 и описанному выше, с добавлением фиксирующего зажима 380, который используется для фиксации положения воспламенителя 66. Фиксирующий зажим 380 имеет среднюю часть 382 и две загнутые вниз боковые части 384 и 388. На боковой части 388 имеется вырез 390. Фиксирующий зажим 380 надевается на крышку 74, причем его средняя часть располагается над верхним отверстием контейнера 52. Боковые части 384 и 388 проходят вниз вдоль боковых стенок 54 контейнера 52, при этом воспламенитель 66 плотно входит в вырез 390. Боковые части 384 и 388 фиксирующего зажима 380 затем могут быть подвергнуты обжиму, например поджаты к боковым стенкам контейнера, или каким-либо иным способом закреплены вдоль боковых стенок 54 контейнера 52, благодаря чему они фиксируют положение воспламенителя 66.

Фиксирующий зажим 380 может быть выполнен из нержавеющей стали либо из других подходящих материалов различного рода, например подходящих металлов (включая различные виды стали), пластмасс, проволоки или бумаги. Одним из подходящих материалов является нержавеющая сталь низкой твердости толщиной 0.005 дюйма (0,13 мм). Было установлено, что нержавеющая сталь обладает преимуществами как материал для фиксирующего зажима 380, поскольку нержавеющая сталь не страдает от неблагоприятных атмосферных воздействий и может выдерживать высокие температуры, связанные с процессом сварки.

Преимущество фиксирующего зажима 380 состоит в том, что он обеспечивает дополнительное крепление воспламенителя 66, что может требоваться в условиях, когда тигель 50 подвергается неаккуратному обращению, в результате чего может произойти смещение воспламенителя 66 из заданного положения.

Следует иметь в виду, что описанные выше устройства могут быть выполнены в различных подходящих вариантах и иметь различные применения. Например, эти устройства могут быть использованы для создания сварных соединений различного числа стержней или иных предметов в самых разнообразных конфигурациях.

Несмотря на то что изобретение было проиллюстрировано и описано на примере конкретного варианта выполнения или конкретных вариантов выполнения, понятно, что специалист, прочитав и разобравшись в данном описании и приложенных чертежах, сможет сделать аналогичные изменения и модификации. В частности, в отношении различных функций, выполняемых описанными выше элементами (компонентами, узлами, устройствами, составами и т.д.), предполагается, что термины (включая упоминание о "средствах"), используемые для описания этих элементов, соответствуют, если не указано иначе, любому элементу, который выполняет заданную функцию описываемого элемента (т.е., является функциональным эквивалентом), даже если не является конструктивным эквивалентом раскрытой структуры, которая выполняет функцию в описанном здесь в качестве примера варианте или вариантах выполнения изобретения. Кроме того, хотя конкретный признак изобретения мог быть описан выше в отношении только одного или более из нескольких проиллюстрированных вариантов выполнения, этот признак может быть скомбинирован с одним или более других признаков других вариантов выполнения, что может быть необходимым и полезным для какого-либо данного или конкретного применения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПИРОТЕХНИЧЕСКОЕ УСТРОЙСТВО ДЛЯ ПОДОГРЕВА ЖИДКОСТИ В ТРУБОПРОВОДЕ | 2010 |

|

RU2433358C1 |

| ПЕРЕНОСНОЙ РЕАКЦИОННЫЙ ТИГЕЛЬ ДЛЯ ПОРЦИИ МЕТАЛЛОТЕРМИТНОЙ СВАРОЧНОЙ СМЕСИ ДЛЯ ОДНОРАЗОВОГО ИСПОЛЬЗОВАНИЯ (ВАРИАНТЫ) | 1999 |

|

RU2220831C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИНТЕРМЕТАЛЛИЧЕСКИХ ОТЛИВОК (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2107582C1 |

| СПОСОБ ВВОДА ШИХТЫ В ПЛАЗМЕННО-ДУГОВУЮ ЭЛЕКТРОПЕЧЬ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2335549C2 |

| ГАЗОГЕНЕРАТОР С КОНТЕЙНЕРОМ ДЛЯ РАЗМЕЩЕНИЯ ЗАРЯДА И ОГНЕПРОВОДНОЙ ТРУБКОЙ, ПРЕДНАЗНАЧЕННЫЙ В ЧАСТНОСТИ ДЛЯ НАДУВАНИЯ ПОДУШКИ БЕЗОПАСНОСТИ | 1996 |

|

RU2152883C2 |

| ДЕРЖАТЕЛЬ ИСКУССТВЕННОГО КУРИТЕЛЬНОГО ИЗДЕЛИЯ | 2002 |

|

RU2302806C2 |

| УСТРОЙСТВО ДЛЯ ТЕРМИТНОЙ СВАРКИ СТЫКОВОГО ЭЛЕКТРОТЯГОВОГО СОЕДИНИТЕЛЯ С БОКОВОЙ ПОВЕРХНОСТЬЮ ГОЛОВКИ РЕЛЬСА | 2009 |

|

RU2398664C1 |

| ФЛЕГМАТИЗИРОВАННЫЕ МЕТАЛЛИЧЕСКИЕ ПОРОШКИ ИЛИ ПОРОШКООБРАЗНЫЕ СПЛАВЫ, СПОСОБ ИХ ПОЛУЧЕНИЯ И РЕАКЦИОННЫЙ СОСУД | 2009 |

|

RU2492966C2 |

| СИСТЕМА ЗАЖИГАНИЯ | 1990 |

|

RU2011120C1 |

| Состав термитной смеси | 2024 |

|

RU2833638C1 |

Изобретение относится к аппаратам для создания сварных соединений экзотермической сваркой металлических деталей и инициированию самораспространяющихся экзотермических реакций. Тигель содержит контейнер с боковыми стенками, облицованными жаростойким материалом, плавкое дно, размещенный в контейнере экзотермический сварочный материал и крышку, герметично закрывающую сварочный материал. Воспламенитель сварочного материала частично находится внутри сварочного материала или вблизи него, а частично снаружи контейнера. Жесткость воспламенителя может быть увеличена для сохранения его формы и фиксации его в требуемом положении по отношению к сварочному материалу. Конфигурация тигля позволяет устанавливать его на форму, имеющую внутри камеру. При воспламенении сварочного материала приведением в действие воспламенителя в сварочном материале происходит экзотермическая реакция с образованием жидкого сварочного металла и шлака. Плавкое дно контейнера расплавляется, и сварочный металл вытекает в сварочную камеру формы для образования сварного соединения. Изобретение обеспечивает использование заранее отмеренного количества сварочного материала, безопасное хранение, транспортировку и использование, а также утилизацию контейнера тигля после использования. 2 н. и 70 з.п. ф-лы, 23 ил.

| Управляемое корректирующее устройство | 1980 |

|

SU875330A1 |

| US 5715886 А, 10.02.1998 | |||

| US 5145106 А, 08.09.1992 | |||

| US 4889324 А, 26.12.1989 | |||

| US 4885452 А, 05.12.1989 | |||

| US 5533662 А, 09.07.1996 | |||

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

| US 5151202 A, 29.09.1992 | |||

| ПРИСПОСОБЛЕНИЕ ДЛЯ МЕХАНИЧЕСКОГО ВСТРЯХИВАНИЯ ФИЛЬТРУЮЩИХ МЕШКОВ | 1928 |

|

SU16653A1 |

| СПОСОБ АЛЮМИНОТЕРМИТНОЙ СВАРКИ РЕЛЬСОВ | 2000 |

|

RU2163184C1 |

Авторы

Даты

2007-07-10—Публикация

2003-01-27—Подача