Настоящее изобретение в общем относится к изготовлению трехразмерных объектов, а точнее к избирательному уменьшению отходов порошка при избирательном ингибировании спекания при изготовлении таких объектов.

Трехразмерные объекты, например детали, являющиеся прототипами, могут быть изготовлены посредством использования конструкционной базы данных с помощью компьютера. Известны различные технологии для создания таких объектов, в частности, посредством использования процесса послойного добавления. В случае приемлемых с коммерческой точки зрения способов послойного изготовления используют различные формы материалов. Например, при стереолитографии используют фотополимерную смолу, которая избирательно затвердевает под действием лазерного луча, подающего ультрафиолетовое излучение в желаемые места на каждом тонком слое смолы. В случае способа осаждения плавлением используют пластиковую нить, принудительно пропускаемую через горячее сопло, которое обеспечивает осаждение материала для формирования каждого слоя. В случае изготовления слоистого объекта наслаивают нарезанные листы специальной бумаги для создания трехразмерных деталей. Двумя обычно используемыми способами являются стереоскопическая печать и избирательное лазерное спекание. В случае стереоскопической печати используют капли клейкого вещества, осаждаемые на каждый тонкий слой порошка для обеспечения сцепления частиц порошка в выбранных местах каждого слоя. В случае избирательного лазерного спекания обеспечивают избирательное сцепление материала в виде порошка, используя лазер. При избирательном лазерном спекании работа происходит посредством осаждения и нагревания сканирующим лазерным лучом, который обеспечивает сцепление материала в виде порошка в выбранных местах слоя порошка. Материал в виде порошка может включать полимер, керамику либо металл.

Однако выполнение способов избирательного сцепления слоя за слоем, таких как избирательное лазерное спекание и стереоскопическая печать, требует значительного времени и больших затрат. Например, те способы, в случае которых используют лазер, влекут за собой высокую стоимость лазера и низкую скорость сканирования вследствие относительно широкой площади поперечного сечения на слой при спекании по сравнению с размером луча. В случае других способов трудности возникают вследствие медленного процесса сканирования всего объема объекта слоя за слоем при спекании или ином процессе, предполагающем плавление. Кроме того, когда происходит спекание или нагревание выбранной зоны, необходимо выдерживание на поверхности порошка относительно равномерной температуры для предотвращения деформаций.

Известен способ изготовления трехразмерного объекта, содержащий следующие стадии: создание слоя порошкового материала, который переходит в связанную форму при нагревании; обеспечение избирательного сцепления зон слоя порошкового материала посредством избирательного нагревания частей зон; повторение создания слоя и обеспечения избирательного сцепления до формирования желаемого трехразмерного объекта (см., например, WO 0138061 от 31.05.2001).

Целью настоящего изобретения является создание быстрее выполняемых и более дешевых способа и устройства для изготовления трехразмерного объекта.

Согласно изобретению, создан способ изготовления трехразмерного объекта, содержащий следующие стадии:

создание слоя порошкового материала, который переходит в связанную форму при нагревании;

обеспечение избирательного сцепления зон слоя порошкового материала посредством избирательного нагревания частей зон, включающее спекание зон слоя порошкового материала, не подвергнутых воздействию ингибитора, посредством нагревания в выбранных местах с использованием элемента для нагревания излучением, содержащего реечный нагревательный элемент, имеющий множество отдельных управляемых нагревательных элементов, каждый из которых имеет заслонку, имеющую возможность перемещения для предотвращения контакта тепла нагревательного элемента со слоем порошка;

повторение создания слоя и обеспечения избирательного сцепления до формирования желаемого трехразмерного объекта.

Способ может дополнительно содержать выбор зон для помещения ингибитора сцепления согласно конструкции поперечного сечения трехразмерного объекта и избирательное осаждение ингибитора сцепления на выбранные зоны слоя порошкового материала перед обеспечением избирательного сцепления.

Осаждение ингибитора сцепления может включать осаждение ингибитора спекания. Осаждение ингибитора спекания может включать использование экструзионного сопла с мелким отверстием, которое может иметь головку струйного принтера.

В способе можно использовать компьютер для управления приведением в действие заслонки на основе изготовляемого объекта трехразмерной структуры.

В способе может использоваться реечный нагревательный элемент, который включает кварцевую нагревательную трубку.

Согласно изобретению, создано устройство для избирательного нагревания, используемое при изготовлении трехразмерного объекта, содержащее воздушный коллектор, нагревательный элемент, сообщающийся с воздушным коллектором, создающий нагретый воздух и выпускающий нагретый воздух через воздушный коллектор, исполнительный механизм, рычаг заслонки, содержащий первый конец, расположенный вблизи исполнительного механизма, дальний конец, заслонку, расположенную у дальнего конца рычага, при этом исполнительный механизм способен перемещать рычаг заслонки из первого положения во второе положение, таким образом перемещая заслонку у дальнего конца, которая сообщается с нагревательным элементом и воздухом, так что перемещение заслонки вызывает отклонение перемещения воздуха.

Воздушный коллектор может дополнительно содержать впускное отверстие.

Исполнительным механизмом может быть соленоид или магнитная катушка.

Рычаг заслонки может быть металлическим.

Согласно другому варианту выполнения, устройство для избирательного нагревания, используемое при изготовлении трехразмерного объекта, содержит элемент для нагревания излучением, исполнительный механизм, рычаг заслонки, содержащий первый конец, расположенный вблизи исполнительного механизма, дальний конец, заслонку, расположенную у дальнего конца рычага, при этом исполнительный механизм способен перемещать рычаг заслонки из первого положения во второе положение, таким образом перемещая заслонку у дальнего конца, которое вызывает отклонение тепла.

В устройстве исполнительным механизмом может быть соленоид или магнитная катушка.

Рычаг заслонки может быть металлическим.

Нагревательный элемент может быть выбран из группы, состоящей из электрической нити, газовой горелки и нагревателя посредством инфракрасного излучения.

Другие отличительные признаки, цели и преимущества изобретения будут очевидны из описания и прилагаемых чертежей, на которых показано следующее:

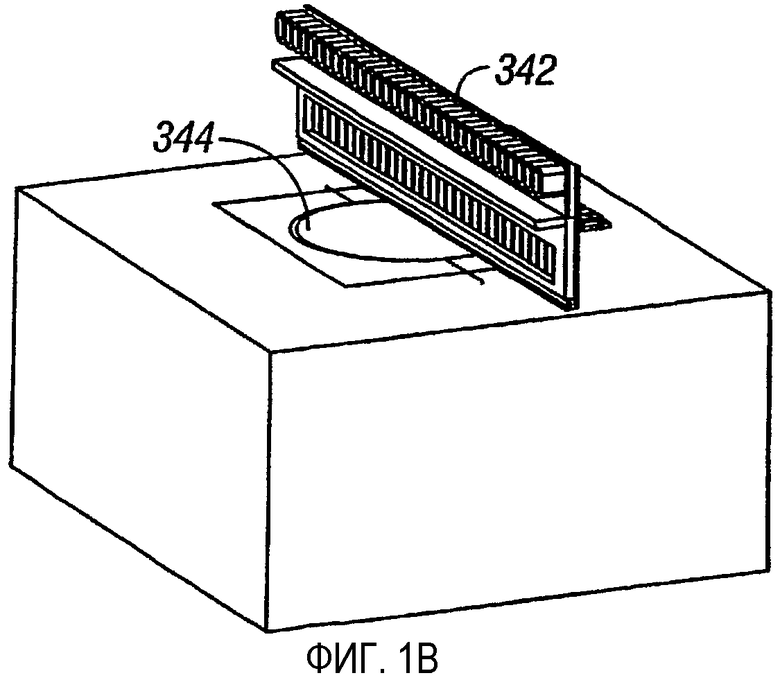

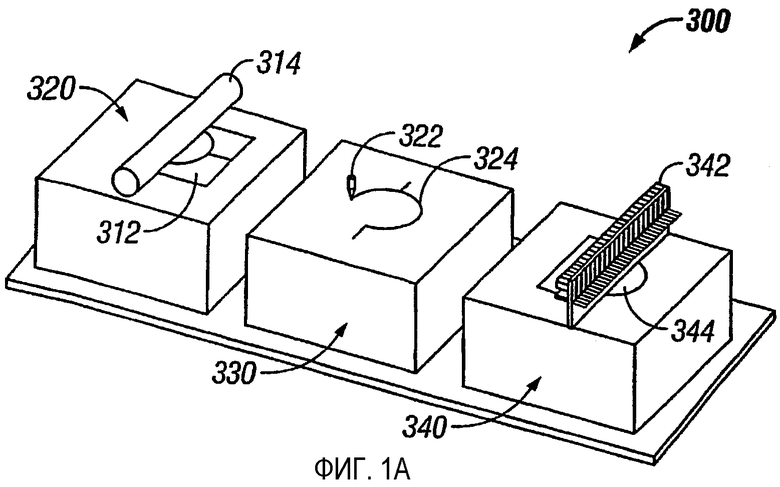

Фиг.1А-1С представляют способ избирательного ингибирования спекания.

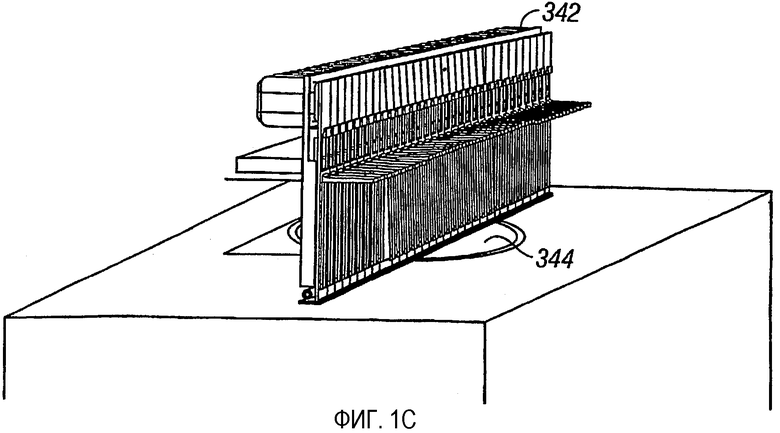

Фиг.2 представляет прямоугольный элемент для избирательного нагревания с растровым сканирующим движением.

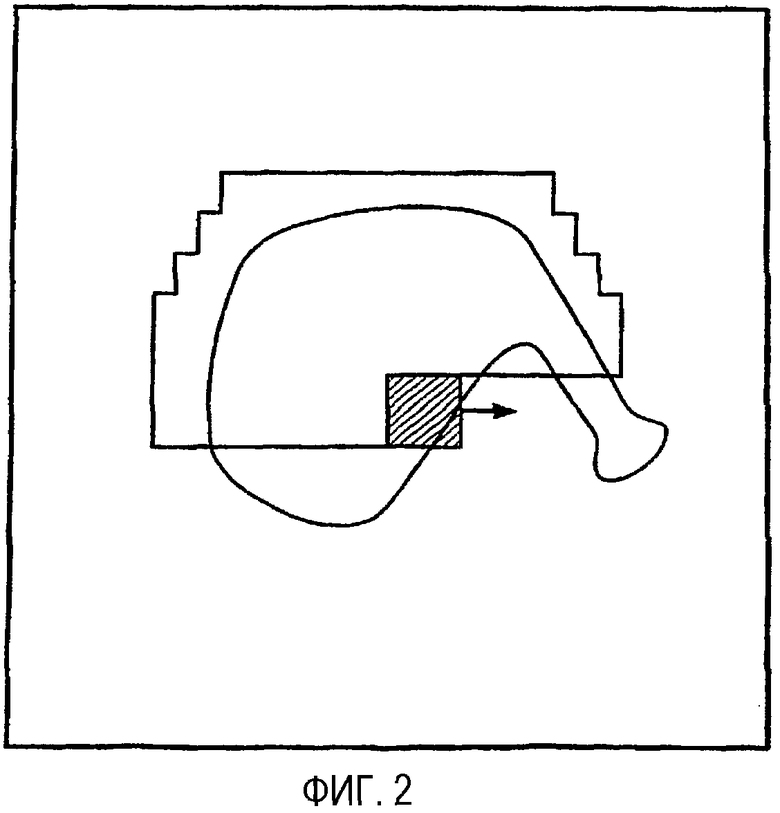

Фиг.3 представляет круглый элемент для избирательного нагревания с растровым сканирующим движением.

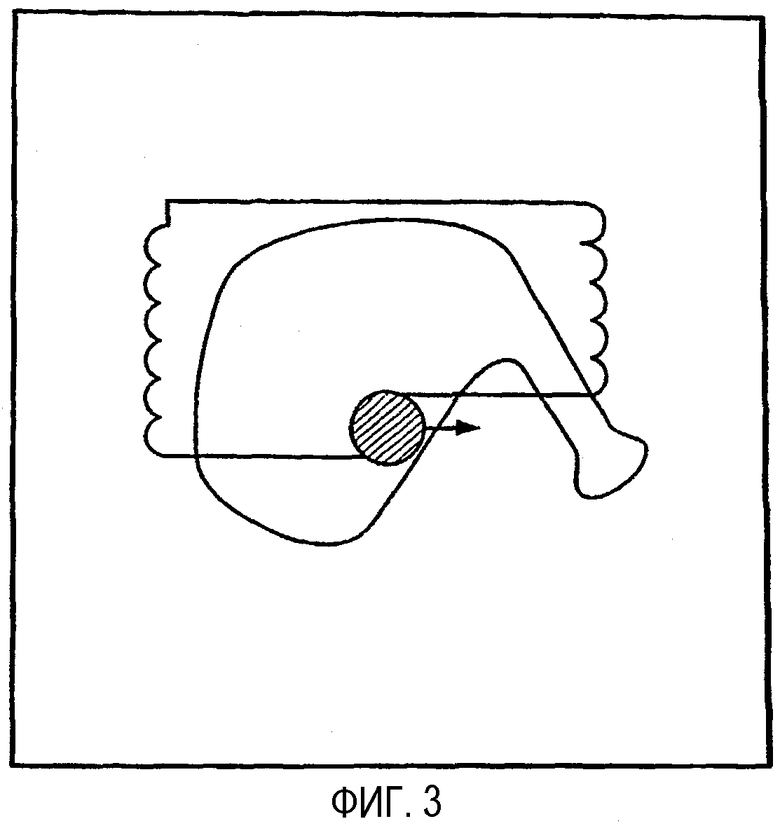

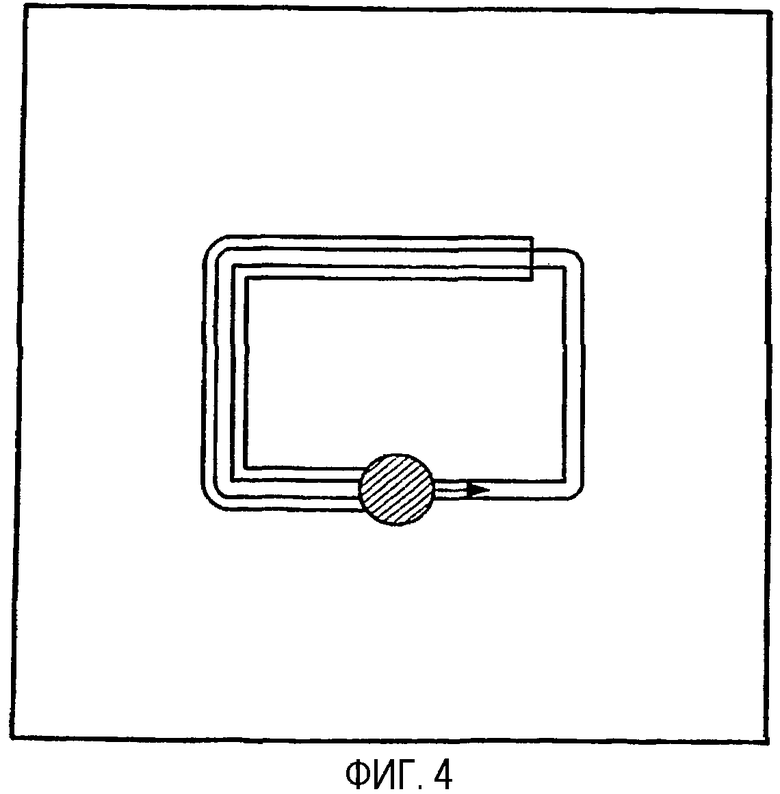

Фиг.4 представляет элемент для избирательного нагревания с характером движения, которое отслеживает часть профиля слоя (векторное сканирование).

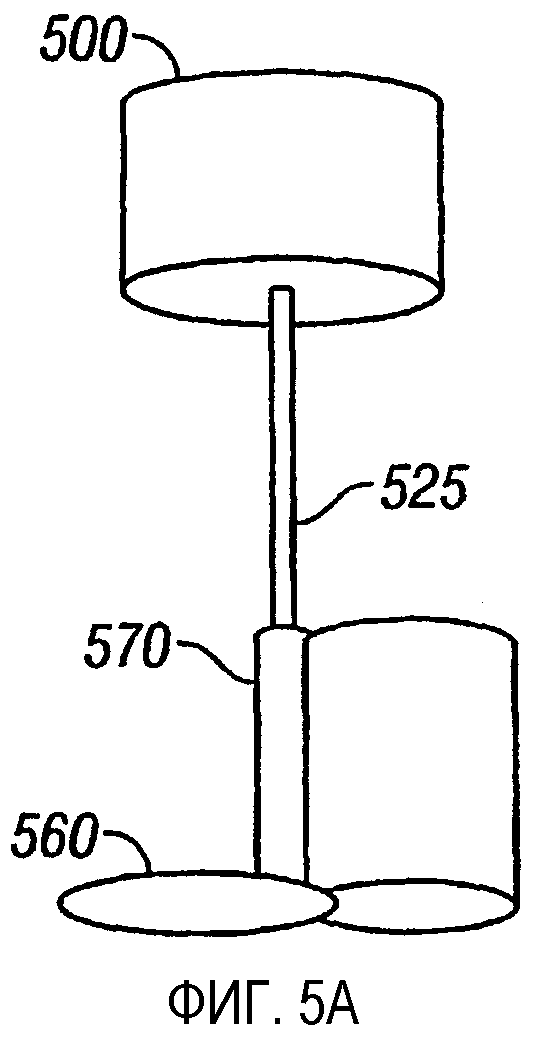

Фиг.5А и 5В представляют элемент для избирательного нагревания устройства для точечного нагревания с заслонкой, приводимой в действие поворотным соленоидом.

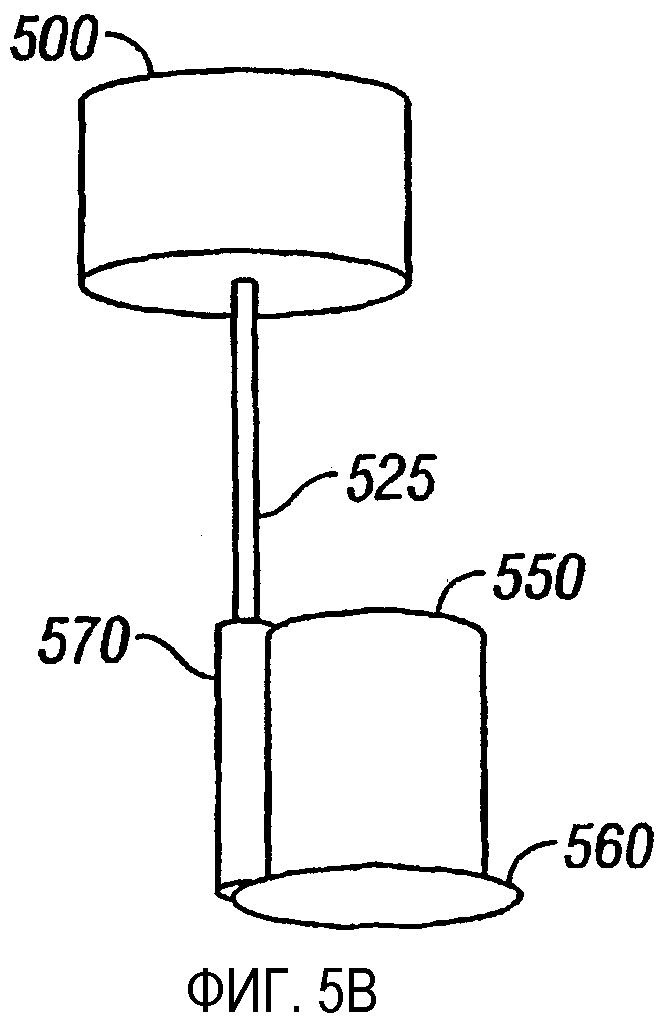

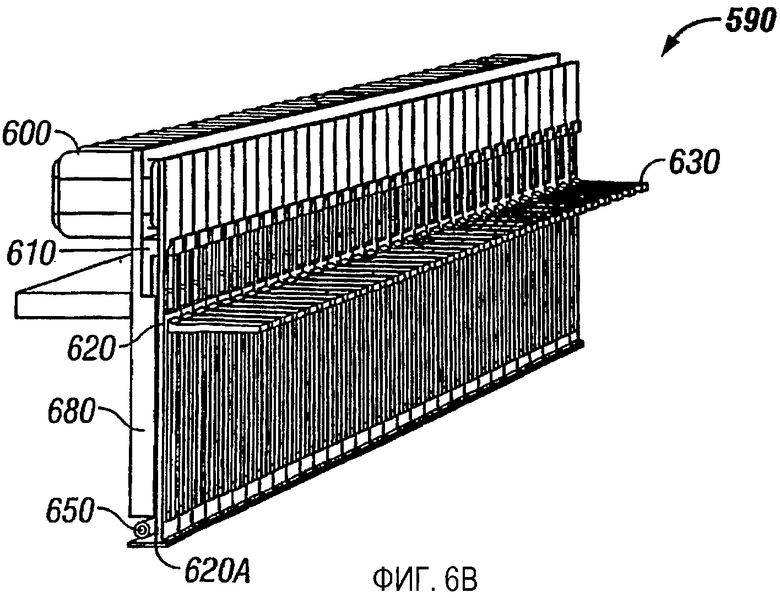

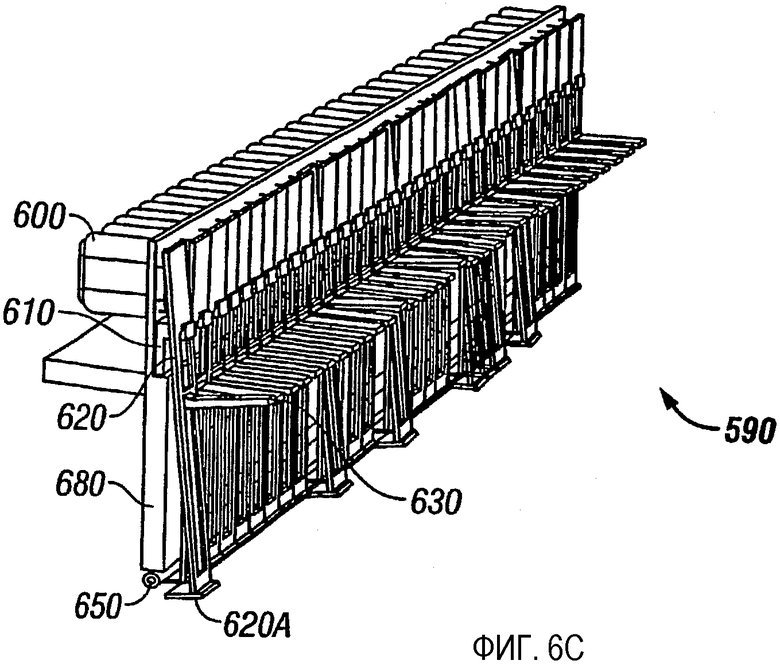

Фиг.6А-6С представляют нагреватель в сборе, содержащий множество отдельных нагревательных элементов.

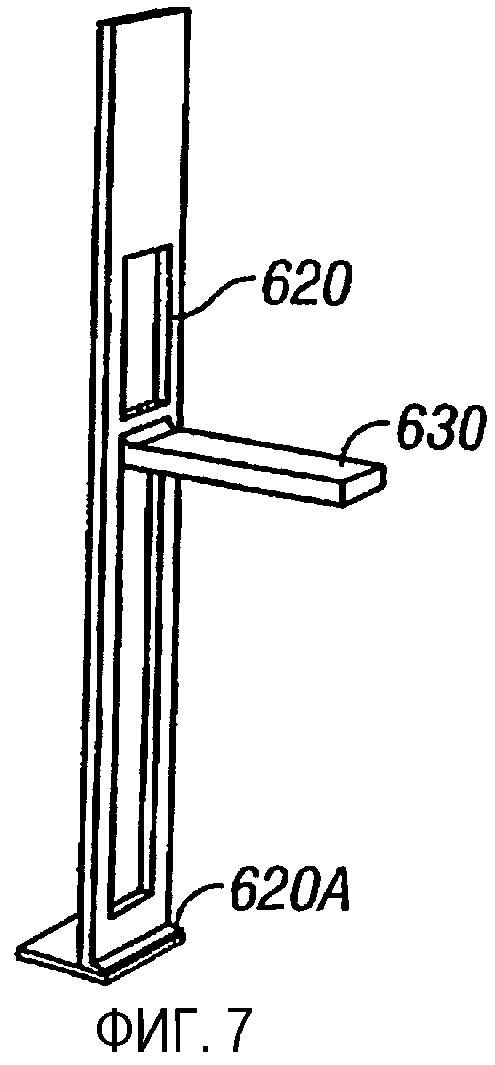

Фиг.7 более подробно представляет рычаг заслонки.

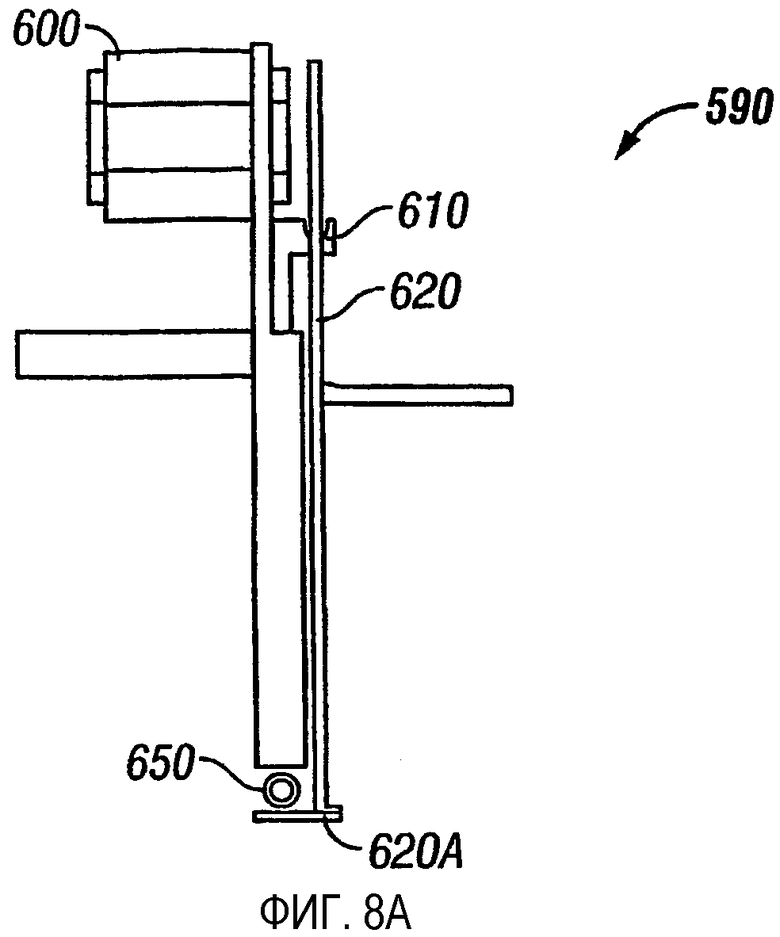

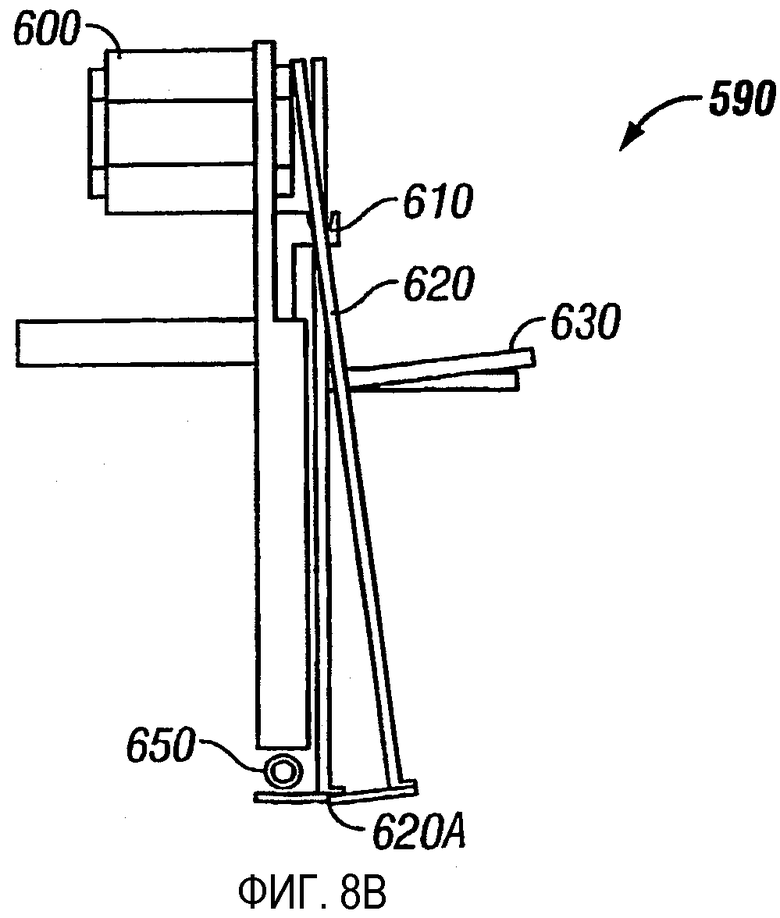

Фиг.8А и 8В представляют торцевые виды реечного нагревателя.

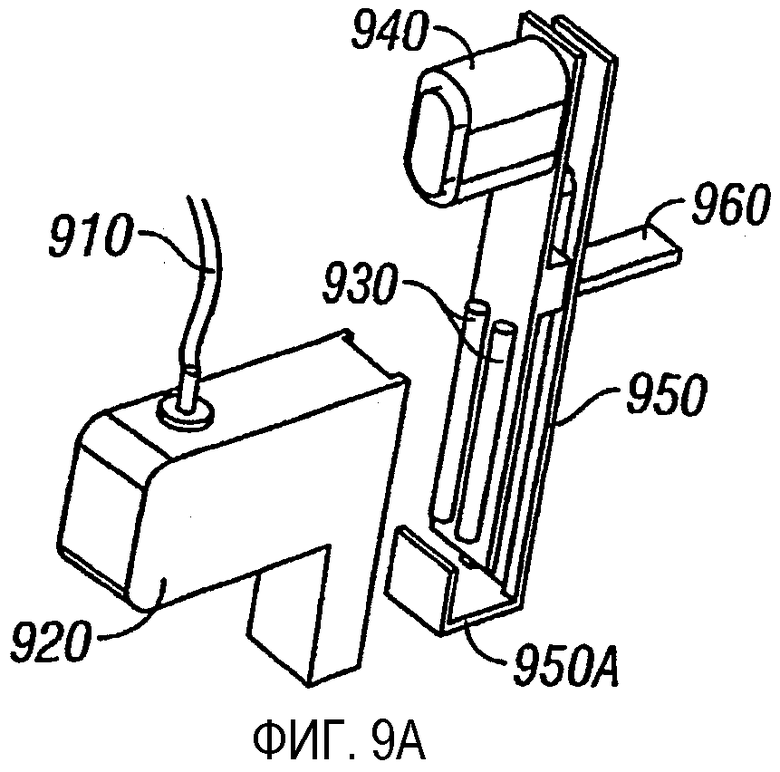

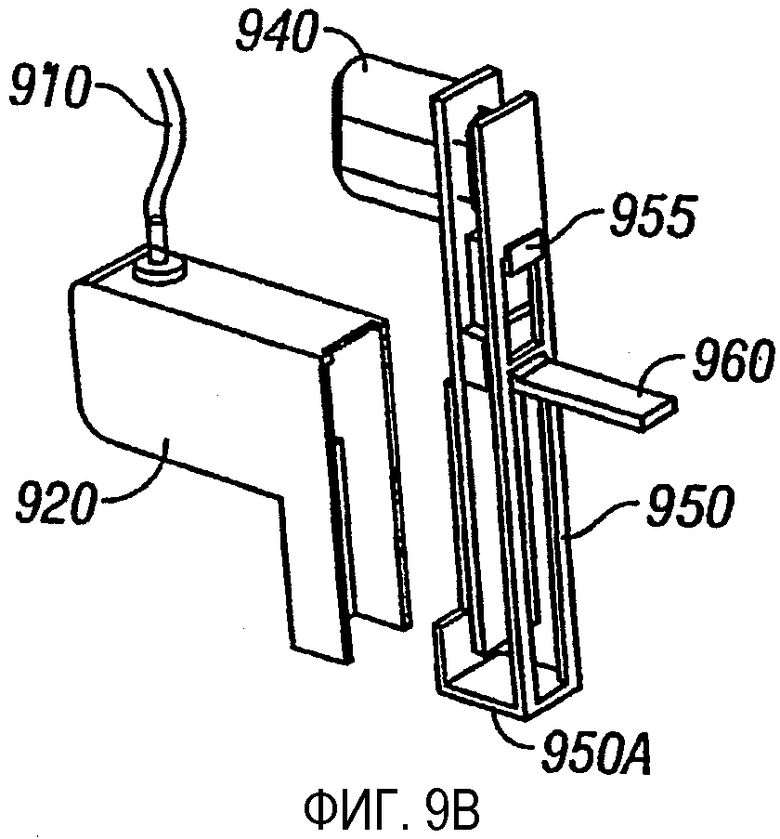

Фиг.9 представляет два вида элемента для избирательного нагревания горячим воздухом.

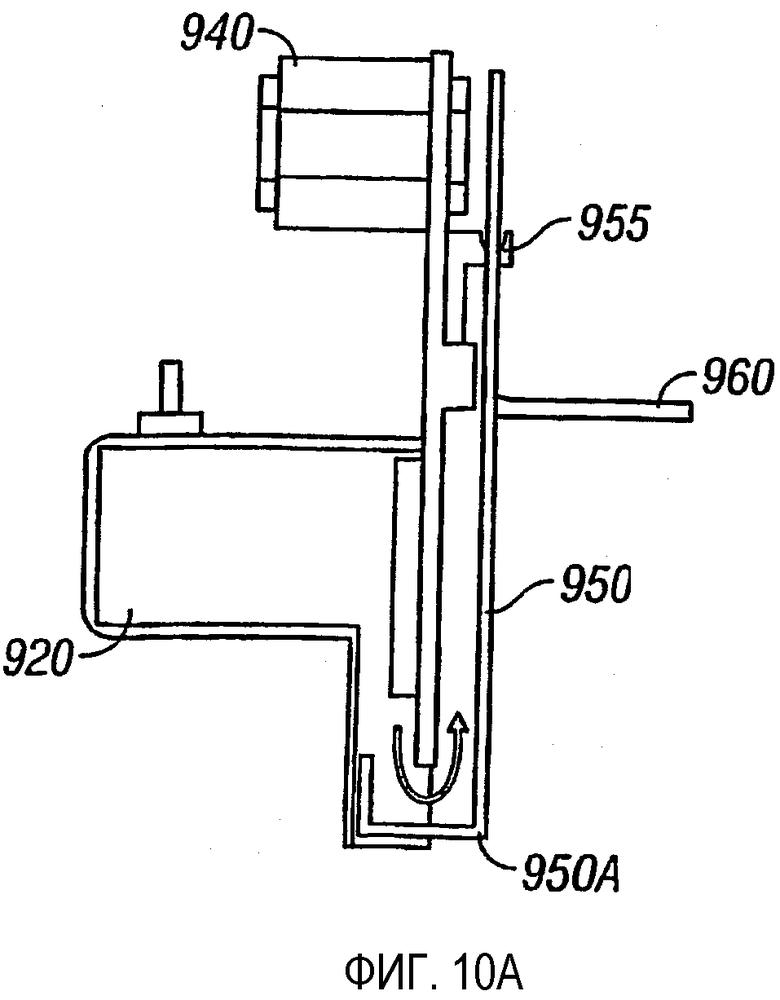

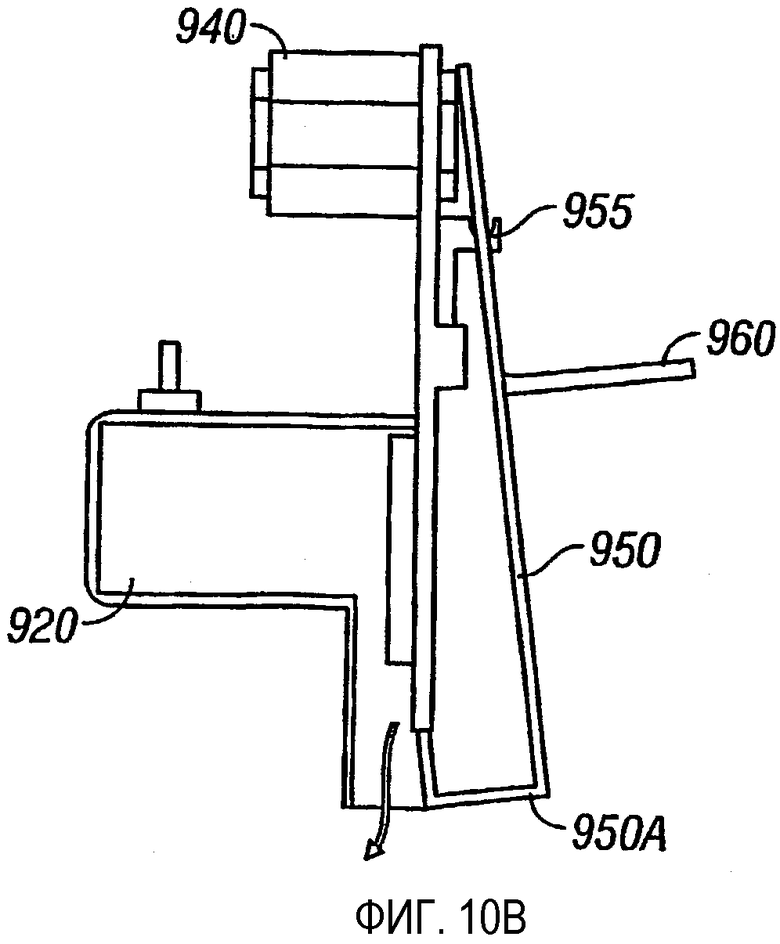

Фиг.10А и 10В представляют два вида элемента для избирательного нагревания горячим воздухом в выключенном положении (А) и во включенном положении (В).

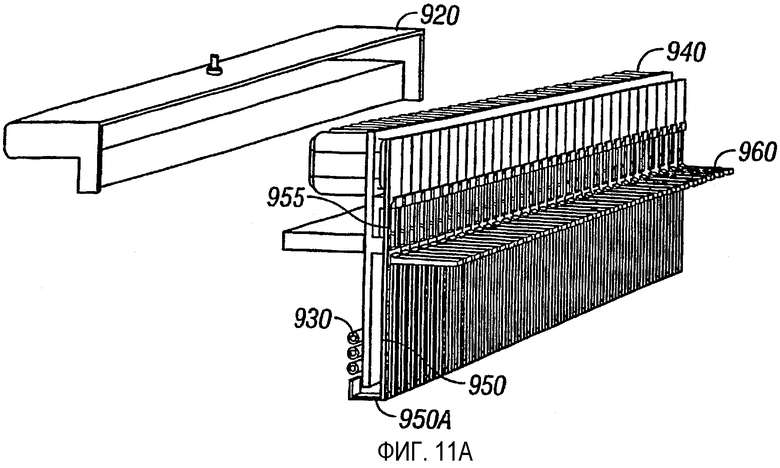

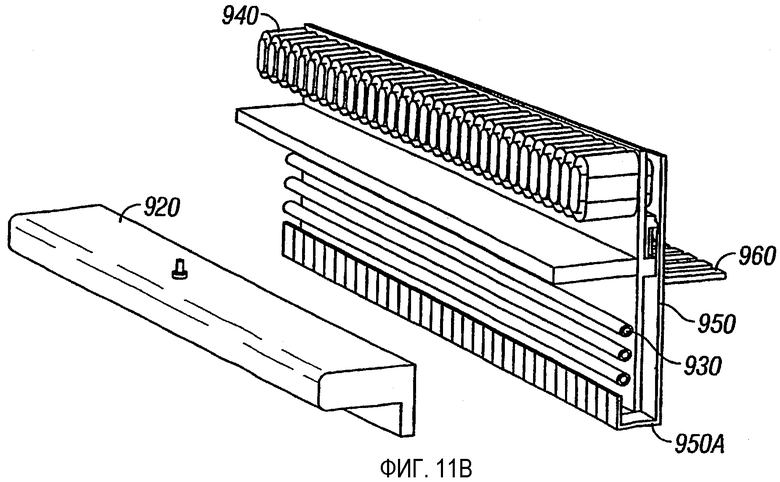

Фиг.11А и 11В представляют виды с пространственным разделением и в сборе выполнения элемента для избирательного нагревания горячим воздухом для реечного нагревателя с множеством заслонок.

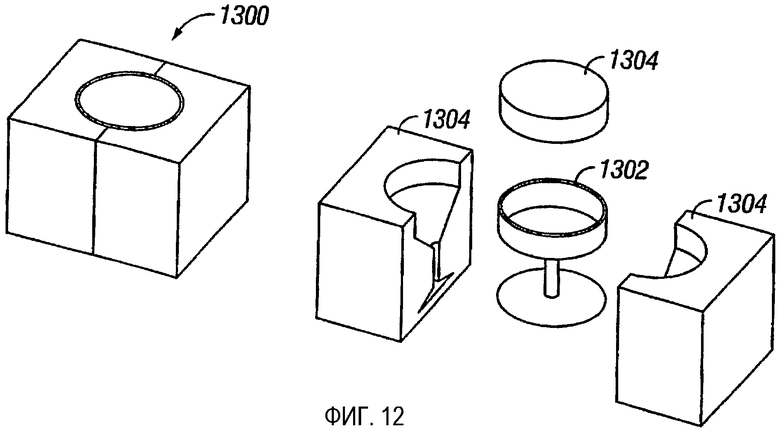

Фиг.12 представляет пример твердого трехразмерного объекта, изготовленного посредством использования способа избирательного ингибирования спекания.

На различных фигурах подобные элементы обозначены одинаковыми позициями.

На фиг.1 представлен способ 300 избирательного ингибирования спекания. Способ 300 включает использование тонкого равномерно распределенного слоя порошка 312. Жидкий ингибитор спекания может быть нанесен на поверхности порошка, которые попадают на границу поперечного сечения детали на слое.

После этого может быть использован элемент 342 для избирательного нагревания для обеспечения спекания порошка 312, который находится внутри поперечного сечения 324 детали, которая должна быть изготовлена. Поперечное сечение 324 может быть подвергнуто спеканию согласно трехразмерной модели прототипа, сконструированной с помощью компьютера. Энергия, добавляемая элементом 342 для избирательного нагревания, обеспечивает нагревание порошка 312 с получением стеклообразного состояния, при этом происходит коагуляция отдельных частиц с образованием твердого тела. Элемент для избирательного нагревания нагревает только ту зону, которая требует выполнения спекания при изготовлении. Элемент 342 для избирательного нагревания показан в виде реечного нагревателя, имеющего множество заслонок, которые открывают и закрывают, управляя таким образом воздействием тепловой энергии, используемой для избирательного нагревания желаемой зоны (фиг.5-12). К порошку направляют достаточную энергию, чтобы обеспечить его плавление с получением желаемого поперечного сечения детали. Для большей части порошков, подвергаемых такой обработке, включая восковые, пластиковые и металлические порошки, механизм плавления включает спекание, при котором поверхностное натяжение порошка, подвергнутого воздействию излучения, преодолевает его вязкость, так что частицы текут совместно друг с другом и происходит их сцепление. Температура, при которой происходит спекание, значительно ниже точки плавления или размягчения материала в виде порошка. Как только нагревательный элемент 342 просканировал все поперечное сечение 324, на верхнюю часть налагают другой слой порошка 312 и весь процесс повторяют. Дополнительный порошок подают из контейнера для хранения порошка и распределяют его посредством вальца 314.

В качестве компонента, обеспечивающего избирательное ингибирование процесса сцепления, ингибиторы сцепления могут быть нанесены на определенные зоны слоя порошка, находящиеся на границе профиля детали на этом слое (как определено поперечным сечением конструкции, создаваемой с помощью компьютера). Такие ингибиторы добавляют к границе изготавливаемой детали, чтобы создать область разделения. После нанесения ингибиторов сцепления весь слой только один раз может быть подвергнут воздействию нагревательного элемента, который служит для сцепления или спекания неингибированного порошка. Как описано далее, элемент для избирательного нагревания также служит для избирательного сцепления определенных зон слоя порошка. Таким образом, в описании предложены эффективные способ и система изготовления, которые позволяют снизить отходы порошка.

Соответственно избирательное ингибирование процесса спекания обеспечивает преимущества по сравнению с процессом избирательного сцепления (то есть избирательного лазерного спекания и стереоскопической печати), когда ингибиторы сцепления наносят на некоторые выбранные зоны слоя порошка. Например, склеивание (как при стереоскопической печати) или спекание (как при избирательном лазерном спекании) необходимо по всей площади поперечного сечения. Избирательное сцепление посредством способа струйной печати (стереоскопическая печать) или посредством сканирующего лазерного луча, охватывающее всю площадь поперечного сечения, требует значительных затрат времени. Напротив, способ избирательного ингибирования спекания согласно одному из аспектов предполагает избирательное нанесение ингибитора сцепления на границу поперечного сечения детали в каждом слое и посредством нагревательного устройства также обеспечивает возможность избирательного спекания зон. Следовательно, способ избирательного ингибирования спекания может быть выполнен значительно быстрее, чем способ избирательного сцепления. Кроме того, сопутствующее воздействие равномерного нагревания на увеличенные площади слоя порошка, что противоположно воздействию нагревательного элемента на последовательность небольших площадей, позволяет довести до минимума деформацию и уменьшить отходы порошка. Избирательное ингибирование процесса спекания обеспечивает возможность лучшего контроля размеров, снижения стоимости машины, а также уменьшения времени изготовления по сравнению со способами избирательного сцепления.

На фиг.2 представлен элемент для избирательного нагревания, используемый при растровом сканирующем спекании. В случае растрового сканирующего спекания используют растровое движение нагревательного элемента по спекаемой зоне. В этом варианте осуществления способа избирательного ингибирования спекания может быть использован небольшой нагревательный элемент, который может излучать тепло на зону, которая может быть (но может и не быть) больше, чем наименьший геометрический элемент профиля слоя. Нагревательный элемент может быть прикреплен к тому же самому приводному механизму, который перемещает печатную головку, связанную с осаждением ингибиторов спекания. После завершения нанесения печатным способом ингибитора для определенного профиля элемент для избирательного нагревания перемещают по желаемым зонам порошка с выполнением вблизи друг от друга растрового сканирования либо иным образом, так что общее время спекания будет доведено до минимума. На фиг.2 представлен один из таких видов сканирования для данного профиля детали. Согласно этой фигуре, используют нагреватель с прямоугольной излучающей поверхностью. Серая зона обозначает слой порошка, линия обозначает профиль слоя детали, где осажден ингибитор, прямоугольник представляет собой зону воздействия нагревателя, а темно-серая зона обозначает спеченный (связанный посредством тепла) участок порошка. На фиг.3 представлена такая же схема, но с использованием круглого точечного нагревателя.

Для тонких элементов деталей, например для тонких стенок, точечный нагреватель может быть перемещен над профилем слоя детали таким образом, что его центр всегда будет находиться над центром тонкого профиля. На фиг.4 представлена такая ситуация для создания полого куба. В этом случае толщина стенки может составлять, например, 2 мм, а радиус зоны излучения круглого нагревателя может составлять 4 мм. В обоих из этих случаев количество идущего в отходы порошка (порошка, спеченного в иных зонах, чем сама деталь) значительно уменьшается по сравнению со способом, при котором используют нагревательную излучающую пластину с маскировочной рамой или выполняющую прохождение полосу, излучающую тепло.

Нагреватель может быть подсоединен к задней стороне печатной головки, и, следовательно, его движение может быть обеспечено тем же самым механизмом, который перемещает печатную головку, например, в течение осаждения ингибитора спекания. Спекание может быть выполнено после завершения нанесения ингибитора на слой либо оно может быть выполнено параллельно, то есть когда ингибитор наносят печатным способом при выполнении растрового сканирования, при этом нагреватель обеспечивает спекание участков, по которым уже прошла печатная головка.

На фиг.5 представлен элемент для избирательного нагревания. Нагревательный элемент 550 может представлять собой электрическую нить, которая может быть выполнена в виде навитой по спирали ленты из нихрома (например, такого типа, которую используют в прикуривателе автомобиля), газовую горелку, инфракрасный нагреватель либо иные формы источника тепла. Например, нагревательный элемент может быть изготовлен из нихромовой проволочной спирали, навитой вокруг керамической трубки, либо может быть выполнен в виде кварцевого нагревателя, инфракрасной лампы или чего-то подобного. Нагревательный элемент 550 соединяют с втулкой 570, через которую проходит поворотный валик 525. Поворотный валик 525 имеет на одном конце соленоид 500, который при приведении его в действие поворачивает валик из первого положения, которое изображено на фиг.5А, во второе положение, которое изображено на фиг.5В, или наоборот. Валик у противоположного конца и вблизи от нагревательного элемента имеет заслонку 560, которая может закрывать и открывать нагревательный элемент 550 в течение выполнения операции соответственно, когда тепло необходимо либо когда в нем нет необходимости.

На фиг.6А и 6В показан реечный нагреватель 690. На фиг.6А и 6В представлены передняя часть и задняя часть реечного нагревателя с отдельными элементами дли избирательного нагревания. На фиг.6А и 6В показана опорная конструкция 680, имеющая переднюю и заднюю стороны. Опорная конструкция 680 содержит шарнирную часть 610, которая расположена с одной стороны опорной конструкции. Шарнирная часть 610 обеспечивает возможность перемещения рычага 620 заслонки между первым положением и вторым положением, как показано на фиг.6С. Рычаг 620 заслонки перемещается посредством приведения в действие соленоида 600. Рычаг заслонки может быть выполнен из любого материала и будет зависеть от конструкции соленоида. В одном из вариантов осуществления конструкции соленоид 600 представляет собой магнитную катушку, а заслонка представляет собой металлический объект, который может быть притянут к магнитной катушке, когда соленоид приведен в действие. Как вариант рычаг 620 заслонки включает уравновешивающую часть 630 для содействия перемещению рычага 620 заслонки между первым положением и вторым положением. Уравновешивающая часть 630 служит в качестве противовеса таким образом, что нижняя часть фиксатора всегда будет подвергаться толкающему воздействию в переднем направлении к нагревательному элементу 650, когда рычаг 620 заслонки свисает с шарнирной части 610. Все шарнирные части могут быть выполнены в виде одной металлической детали. Ряд деталей типа крюков, показанный на фиг.6 и 7, легко подходит для установки на машину.

На фиг.7 рычаг 620 заслонки показан более подробно.

При использовании реечный нагреватель 590 перемещают поверх слоя порошка, предназначенного для спекания. Когда реечный нагреватель 590 перемещают поверх зоны, предназначенной для спекания, приводят в действие соленоид 600, тем самым притягивая рычаг 620 заслонки и перемещая заслонку 620А, чтобы открыть нагревательный элемент 650 по отношению к подлежащей спеканию зоне порошка. Как упомянуто выше, нагревательный элемент 650 может быть изготовлен из нихромовой проволочной спирали, навитой вокруг керамической трубки, может представлять собой кварцевый нагреватель, инфракрасную лампу, газовую горелку либо какой-то иной возможный источник тепла. Обычно нагревательный элемент 650 будет установлен под нижним краем опорной конструкции 680 (например, из керамического материала), как показано на фиг.6.

Рычаг 620 также включает заслонку 620А, которая может закрывать или открывать нагревательный элемент 650, когда это необходимо в течение выполнения операции. Каждая заслонка 620А прикреплена к нижней части рычага 620 таким образом, что металлический фиксатор (фиг.7), изготовленный из железа, стали или какого-либо намагничиваемого материала, может быть притянут к магниту. Конструкцию фиксатора можно недорого изготовить из листового металла посредством штамповки. Ряд заслонок 620А в форме небольших панелей избирательно установлены между нагревательным элементом 650 и поверхностью порошка для предотвращения спекания зон, которые не должны быть подвергнуты спеканию. Заслонки 620А могут быть изготовлены из отражающего излучение листа с находящимся под ним слоем теплоизоляционного материала.

На фиг.8А и 8В более подробно показан торцевой вид реечного нагревателя 590. Здесь показаны соленоид 600, рычаг 620 заслонки, находящийся на шарнирной части 610 (в данном случае конструкция в виде крюка), заслонка 620А, уравновешивающая часть 630 и нагревательный элемент 650. На фиг.8В показано перемещение рычага 620 заслонки из первого положения во второе положение, при котором заслонка 620А открывает либо закрывает нагревательный элемент 650. Соленоид 600 может представлять собой ряд катушек, каждая из которых имеет железный сердечник, установленный на верхнем участке опоры 680 для того, чтобы по требованию создавать временное магнитное поле.

Чтобы обнажить участок с порошком под выбранным нагревательным элементом 590, соответствующий рычаг 620 заслонки наклоняют посредством приведения в действие соответствующего ему электромагнита или соленоида 600, который притягивает верхний участок рычага 620 заслонки, как показано на фиг.8В. При выполнении процесса избирательного ингибирования спекания после рассеяния слоя порошка и осаждения ингибитора происходит спекание. В данном случае нагревательный узел перемещают поверх слоя порошка. Компьютерное программное обеспечение определяет, какие зоны порошка необходимо подвергнуть нагреванию, основываясь на имеющейся в компьютерной системе конструкции, разработанной с помощью компьютера. Когда нагреватель проходит поверх слоя порошка, компьютер приводит в действие и освобождает рычаг заслонки посредством соленоида в местах, определенных программным обеспечением, и исходя из того предмета, который должен быть изготовлен. Кроме того, квалифицированному специалисту в этой отрасли будет понятно, что весь реечный нагреватель в сборе может быть приподнят (или наклонен) при рассеивании порошка, чтобы избежать загрязнения нагревателя в сборе материалом в виде порошка.

Также следует заметить, что дискретность этого маскировочного способа вдоль пути движения нагревателя может быть весьма высокой, поскольку каждый электромагнит может быть включен и выключен с относительно высокой частотой и, следовательно, может обеспечить обнажение небольшой зоны для нагревания. Дискретность спекания вдоль направления движения может быть весьма высокой, однако вдоль направления, перпендикулярного пути движения, дискретность будет зависеть от количества используемых маскировочных элементов. Например, в случае спеченного слоя порошка шириной 8" (приблизительно 20 см) при наличии полосы, содержащей 32 маскировочных элемента, будет обеспечена дискретность спекания 0,25" (6,35 мм) вдоль направления, перпендикулярного направлению движения.

Согласно другому аспекту, раскрыт нагревательный элемент, который обеспечивает нагретый воздух. В описанных до настоящего времени способах используют излучение для плавления, например, пластиковых частиц. Для излучения характерны определенные ограничения, заключающиеся в том, что для спекания используют только часть тепловой энергии, при этом большая часть энергии рассеивается путем конвекции (посредством нагретого воздуха, который течет и поднимается над нагревательным элементом), и в том, что излучаемое тепло получают только верхние поверхности тех верхних частиц порошка, которые открыты наружу, а остальные частицы слоя получают тепло только от этих верхних частиц посредством теплопроводности. Помимо того, что это приводит к относительно медленному спеканию (вследствие низкой теплопроводности порошка), эта проблема приводит к деформации слоя порошка, поскольку верхние частицы будут спечены более плотно, чем нижние частицы.

Подход, который позволяет снять упомянутые выше проблемы, заключается в спекании посредством нагретого воздуха. Если скорость потока невелика, то горячий воздух не будет сдувать частицы порошка. Например, когда частицы на верхней части слоя порошка входят в контакт с горячим воздухом, они плавятся и соединяются друг с другом, создавая при этом пористое покрытие, которое удерживает какой-либо свободный порошок, находящийся под этим покрытием, препятствуя его сдуванию.

На фиг.9 представлен элемент 900 для избирательного нагревания горячим воздухом. Воздушный рукав 910 обеспечивает подачу холодного воздуха с низкой скоростью к воздушной камере 920, которая стабилизирует поступающий турбулентный поток воздуха. Воздух направляют к электрическому нагревательному элементу 930. В течение выполнения операции соленоид 940 может быть приведен в действие для перемещения рычага 950 заслонки, установленного на шарнирной части 955 (в данном случае конструкция в виде крюка) между первым положением и вторым положением. Перемещение рычага 950 приводит к перемещению заслонки 950А, прикрепленной к рычагу 950. Уравновешивающая часть 960 способствует толкающему воздействию на рычаг 950 и заслонку 950А для установки их в положение, которое блокирует нагревательный элемент 970 для предотвращения его воздействия на поверхность порошка. Рычаг 950 заслонки приводят в действие посредством использования соленоида 940, например, создающего магнитное поле, используя катушку и железный сердечник, и когда соленоид приводят в действие, он притягивает верхний конец рычага заслонки.

На фиг.10А и 10В показано, что в зависимости от положения рычага 950 заслонки горячий воздух может быть направлен вниз на поверхность порошка (фиг.10В) либо вбок и вверх от поверхности порошка (фиг.10А). В случае такой компоновки происходит постоянное течение воздуха, и, следовательно, нагревательный элемент сохраняет устойчивую температуру.

На фиг.11А и 11В представлены виды с пространственным разделением и в сборе варианта осуществления нагревателя горячим воздухом применительно к реечному нагревателю с множеством заслонок. Показана воздушная камера 920, которая в варианте конструкции с реечным воздушным коллектором включает одну воздушную камеру или множество независимых воздушных камер, которые стабилизируют поступающий турбулентный поток воздуха. После этого воздух направляют к электрическим нагревательным элементам 930. Также показаны соленоид 940, рычаг 950 заслонки, установленный на шарнирной части 955 (в данном случае конструкция в виде крюка), заслонка 950А, уравновешивающая часть 960 и нагревательный элемент 930.

На фиг.1 представлен вариант осуществления способа 300 избирательного ингибирования спекания. Способ 300 включает укладывание тонкого слоя порошка, осаждение ингибитора спекания и спекание слоя порошка посредством нагревания, используя элемент для избирательного нагревания.

При выполнении способа 300 избирательного ингибирования спекания тонкий слой 312 порошка укладывают посредством использования валка 314. Валок 314 очищает горизонтальную поверхность несколько выше предыдущего слоя и переносит материал в виде порошка вперед. Это очищающее действие выполняют путем вращения, при этом передняя поверхность валка совершает движение вверх. Такой подход позволяет создать тонкие и имеющие равномерную плотность слои 312 из порошка.

Осаждение ингибитора спекания предполагает использование экструзионного сопла с мелким отверстием 322, например печатной головки струйного принтера. Сопло 322 используют для осаждения ингибитора спекания, который препятствует спеканию под действием тепла выбранных зон слоя порошка на граничных поверхностях детали. Показан типичный профиль 324 осаждения печатным способом ингибитора спекания. Ниже подробно обсуждено осаждение различных типов ингибиторов спекания.

В представленном варианте осуществления изобретения способ спекания предполагает использование элемента 342 для избирательного нагревания (здесь показан в виде реечного нагревателя) для спекания тех зон 344 слоя порошка, которые не были подвергнуты воздействию ингибитора. Нагревательный элемент 342 сканирует по определенным зонам слоя порошка для избирательного спекания этих зон. В одном из вариантов осуществления изобретения элемент для избирательного нагревания выполняет растровое сканирование по поверхности порошка и излучает тепло только в той зоне, где желательно выполнить спекание. Согласно еще одному аспекту, как обсуждено ниже, элемент для избирательного нагревания включает множество отдельных нагревательных элементов, каждый из которых может быть избирательно включен или выключен для излучения тепла в желаемом месте. При этом согласно одному из аспектов элемент для избирательного нагревания содержит полосу, состоящую из множества отдельных нагревательных элементов. Полоса перемещается по порошку таким образом, что спекание происходит только в выбранных зонах посредством включения и выключения одного или нескольких отдельных нагревательных элементов.

Как показано на фиг.12, после того как все слои 1300 спечены, может быть извлечена готовая деталь 1302. Не подвергнутый спеканию порошок может быть использован повторно, а избыточный материал 1304, который был подвергнут спеканию, может быть раздроблен и повторно использован в виде порошка при выполнении рабочего цикла.

Как было обсуждено выше, может быть использовано несколько различных вариантов выполнения механизмов осаждения ингибиторов спекания. В некоторых вариантах теплоизоляцию может обеспечить ингибитор спекания для предотвращения достижения порошком температуры, необходимой для сцепления. В других вариантах помеху для поверхности частиц создает ингибитор, занимающий промежуточные полости матрицы из порошка. Ингибитор может создавать дополнительную помеху для поверхности частиц, чтобы обеспечить механическое препятствие сцеплению. Ингибитор, который создает механическую помеху, может представлять собой раствор, который может покидать твердые кристаллические частицы (например, соленая вода) после испарения. Рост кристаллических частиц приводит к отталкиванию частиц основного порошка друг от друга, тем самым предотвращая спекание.

Как упомянуто выше, при выполнении способа избирательного ингибирования спекания используют элементы для избирательного нагревания. При этом альтернативой использованию маскировочных пластин является использование совершающей перемещения нагревательной полосы или излучающей панели, которую изготавливают из относительно небольшого количества (малая дискретность) дискретных нагревательных элементов, каждый из которых может быть приведен в действие независимым образом, так что может быть подвергнута спеканию выбранная зона слоя порошка. Еще один вариант включает в себя использование точечного нагревателя, который достаточно велик для сканирования желаемых зон каждого слоя с относительно высокой скоростью, но достаточно мал для доведения до минимума чрезмерного спекания порошка.

Альтернативой спеканию каждого последовательного слоя является объемное спекание, при котором после нанесения ингибитора на каждый слой выполняют частичное спекание, и как только все слои будут обработаны ингибиторной жидкостью, весь объем порошка, находящийся в конструкционной емкости, перемещают в печь для спекания. После спекания деталь может быть отделена от нежелательных спеченных участков. Для удерживания объема свободного порошка при перемещении к печи периферия каждого слоя может быть подвергнута спеканию посредством линейного нагревателя неизменной формы (квадратного или круглого), либо посредством нагревателя отдельных точек (точечного нагревателя), который спекает тонкий слой по периферии каждого слоя, используя профиль, который находится как можно ближе к профилю слоя. Основные преимущества варианта объемного спекания заключаются в простоте машины, поскольку нет необходимости в нагревательном элементе и в контроле температуры окружающей среды, и в том, что оно приводит к минимальной деформации детали вследствие спекания сразу всей детали.

Имеется ряд преимуществ описанного здесь способа избирательного ингибирования спекания. Например, устройство, разработанное на основе выполнения такого способа, будет менее дорогостоящим, чем установка для избирательного лазерного спекания, поскольку лазерный генератор высокой мощности для выполнения избирательного лазерного спекания будет заменен недорогим нагревательным элементом и, кроме того, в случае способа избирательного ингибирования спекания нет необходимости в некоторых из элементов для контроля окружающей среды, которые используют при избирательном лазерном спекании. Далее способ избирательного ингибирования спекания протекает быстрее, поскольку весь слой может быть быстро и избирательно спечен. Точность выполнения размеров и качество поверхности изготовленных деталей по всей вероятности будут такими же высокими, как и в случае стереоскопической печати и избирательного лазерного спекания. Поскольку способ избирательного ингибирования спекания обеспечивает воздействие печатным способом только на граничные зоны детали, он требует применения меньшего количества ингибиторной жидкости для предотвращения спекания, чем то количество связующей жидкости, которое требуется для выполнения склеивания при стереоскопической печати, поэтому происходит относительно небольшое распространение жидкости через порошок. Кроме того, струйные принтеры с высокой дискретностью (например, 3000 точек на дюйм или выше; толщина линии по грубой оценке составляет 8 мкм), если их используют для мелких частиц порошка (например, 1-5 мкм), при выполнении избирательного ингибирования спекания могут обеспечить получение более мелких деталей, чем те, которые в настоящее время могут быть получены посредством избирательного лазерного спекания и стереоскопической печати. Детали, создаваемые в настоящее время посредством избирательного ингибирования спекания, уже сопоставимы по качеству поверхности с теми деталями, которые создают посредством избирательного лазерного спекания, и, вероятно, должны превосходить те детали, которые создают посредством стереоскопической печати. Кроме того, избирательное ингибирование спекания обеспечивает возможность выполнения многоцветных частей, когда осаждены ингибиторные агенты разных расцветок (как в случае цветных струйных принтеров), и если выполняют последующую обработку готовой детали для обеспечения постоянной связи цветовых пигментов с поверхностями детали.

Преимущество способа избирательного ингибирования спекания по сравнению со способом избирательного лазерного спекания заключается в том, что устройство, разработанное на основе избирательного ингибирования спекания, может быть менее дорогостоящим, чем эквивалентная установка для избирательного лазерного спекания, поскольку лазерный генератор высокой мощности заменен недорогим элементом для избирательного нагревания, обеспечивающим нагревание излучением или нагретым воздухом.

Описан ряд вариантов осуществления изобретения. Тем не менее, будет понятно, что без отклонения от существа и объема изобретения могут быть выполнены различные модификации. Соответственно в объеме следующих далее пунктов формулы изобретения заключены и другие варианты осуществления изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ОБЪЕМНЫХ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2003 |

|

RU2288073C2 |

| РАМА ДЛЯ УСТРОЙСТВА ДЛЯ ИЗГОТОВЛЕНИЯ ТРЕХМЕРНОГО ОБЪЕКТА И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТРЕХМЕРНОГО ОБЪЕКТА С ТАКОЙ РАМОЙ | 2009 |

|

RU2469860C2 |

| УСТРОЙСТВО ДЛЯ ПОСЛОЙНОГО ИЗГОТОВЛЕНИЯ ТРЕХМЕРНОГО ОБЪЕКТА | 2007 |

|

RU2424904C2 |

| Устройство для селективного лазерного спекания изделий из мелкодисперсного полимерного порошка | 2022 |

|

RU2801703C1 |

| Устройство для селективного лазерного спекания изделий | 2022 |

|

RU2797802C1 |

| Устройство для селективного лазерного спекания изделий из порошковых полимерных материалов | 2021 |

|

RU2773558C1 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ ПОСЛОЙНОГО ИЗГОТОВЛЕНИЯ ТРЕХМЕРНОГО ОБЪЕКТА | 2007 |

|

RU2422277C2 |

| УСТРОЙСТВО ДЛЯ ПОСЛОЙНОГО ИЗГОТОВЛЕНИЯ ТРЕХМЕРНОГО ОБЪЕКТА И СПОСОБ ПОДАЧИ СТРОИТЕЛЬНОГО МАТЕРИАЛА | 2007 |

|

RU2422271C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХМЕРНЫХ ОБЪЕКТОВ ЛАЗЕРНЫМ СПЕКАНИЕМ | 2008 |

|

RU2424118C2 |

| Устройство для получения изделий из порошковых материалов | 2023 |

|

RU2825246C1 |

Изобретение относится к изготовлению трехразмерных объектов, а точнее к избирательному уменьшению отходов порошка при избирательном ингибировании спекания при изготовлении таких объектов. Техническим результатом заявленной группы изобретений является создание быстрее выполняемых и более дешевых системы и способа, чем обычные система и способ. Заявлен способ изготовления трехразмерного объекта, содержащий первую стадию создания слоя порошкового материала, который переходит в связанную форму при нагревании. Второй стадией способа является обеспечение избирательного сцепления зон слоя порошкового материала посредством избирательного нагревания частей зон. Избирательное сцепление зон слоя порошка включает спекание зон слоя порошкового материала, не подвергнутых воздействию ингибитора. Спекание проводится с использованием элемента для нагревания излучением, содержащего реечный нагревательный элемент, имеющий множество отдельных управляемых нагревательных элементов. Каждый нагревательный элемент содержит заслонку, имеющую возможность перемещения для предотвращения контакта тепла нагревательного элемента со слоем порошка. Третьей стадией способа является повторение создания слоя и обеспечения избирательного сцепления, пока сцепление не приведет к формированию желаемого трехразмерного объекта. Также заявлено два варианта устройства для избирательного нагревания при изготовлении трехразмерного объекта. Первый вариант устройства для избирательного нагревания, используемого при изготовлении трехразмерного объекта, содержит воздушный коллектор и нагревательный элемент, сообщающийся с воздушным коллектором. Второй вариант устройства для избирательного нагревани, используемого при изготовлении трехразмерного объекта, содержит элемент для нагревания излучением. 3 н. и 14 з.п. ф-лы, 12 ил.

| Минерало-металлокерамический материал | 1958 |

|

SU138061A1 |

| US 20010045678 A1, 29.11.2001 | |||

| US 6193923 B1, 29.02.2001 | |||

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО МАТЕРИАЛА | 1994 |

|

RU2109768C1 |

Авторы

Даты

2007-07-20—Публикация

2003-12-19—Подача