Изобретение относится к области электрохимической обработки сплавов и может быть использовано для снятия заусенцев на кромках каналов.

Известен способ электрохимической обработки, включающий продольное перемещение электрода с заданием осцилляции вдоль оси обработки (а.с. №1085734, кл. В23Р 1/04; 1/10). Недостатком способа является невозможность использования его для обработки каналов с заусенцами, так как передняя диэлектрическая направляющая имеет сечение, превышающее размер канала с учетом толщины заусенцев в корневой части. Кроме того, недостатком данного способа является неравномерный съем материала.

Известна установка для электрохимического снятия заусенцев с расположенных на транспортирующем механизме деталей, над которыми установлено катодное устройство в виде двух параллельно расположенных сеток, отверстия которых совмещены друг с другом, причем верхняя сетка выполнена из токопроводящего материала с диаметром отверстий, равным диаметру обрабатываемых элементов, а нижняя из диэлектрического материала с диаметром отверстий, меньшим диаметра обрабатываемых элементов, при этом расстояние между сетками равно радиусу элементов (а.с. №697290, кл. В23Р 1/04). Недостатком данного устройства является то, что съем металла происходит со всей поверхности деталей, при металлическом контакте с эрозионно-стойкими гранулами нарушается точность обработки.

Известно устройство для электрохимического удаления заусенцев с деталей, подаваемых с помощью диэлектрической транспортирующей ленты, в которой выполнены отверстия для установки деталей в зону обработки между перфорированными катодом и анодом, причем поверхность катода, обращенная к ленте, покрыта перфорированным листовым диэлектриком (а.с. №410908, кл. В23Р 1/04). Недостатком данной конструкции является то, что съем металла происходит со всей поверхности обрабатываемой детали.

Технической задачей данной разработки является локализация процесса удаления заусенцев с кромок отверстия, уменьшение межэлектродных зазоров за счет снижения выступающей части заусенцев и минимизации зоны обработки в районе кромки канала с заусенцами.

Данная задача решается с помощью способа электрохимической обработки кромок каналов в среде электролита с электрод-инструментом, имеющим рабочую часть и диэлектрическую направляющую, совершающим возвратно-поступательные движения, включающего анодное растворение заусенцев на кромках канала, причем электрод-инструмент совершает возвратно-поступательные движения вдоль своей оси до достижения рабочей частью электрода-инструмента заусенцев с дальнейшим уменьшением амплитуды колебаний до полного удаления заусенцев. Устройство для локальной электрохимической обработки кромок каналов содержит электрод-инструмент с корпусом, рабочей частью, диэлектрической направляющей, электрод-инструмент имеет сквозной канал с обратным клапаном между торцом диэлектрической направляющей и корпусом и соединен с приводом возвратно-поступательного движения, при этом длина рабочей части электрод-инструмента равна не менее наибольшей длины заусенцев. Кроме того, диэлектрическая направляющая выполнена с заборным уклоном, имеющим сечение по ее задней поверхности, равное минимальному сечению канала без удвоенной толщины заусенцев у корневой части и углом заборного уклона не более угла трения между материалами диэлектрической направляющей и детали, а задняя поверхность диэлектрической направляющей перпендикулярна оси электрода-инструмента.

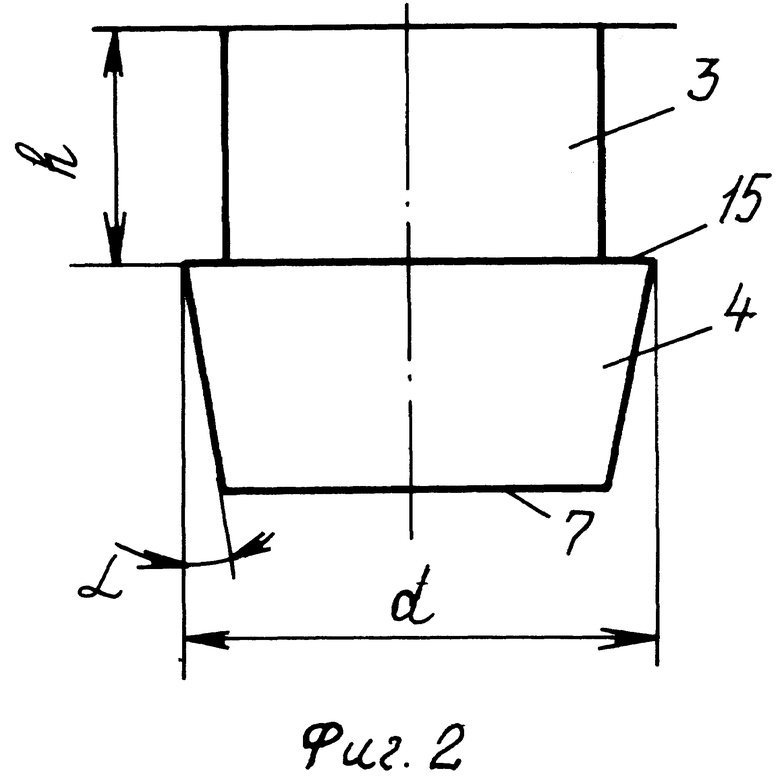

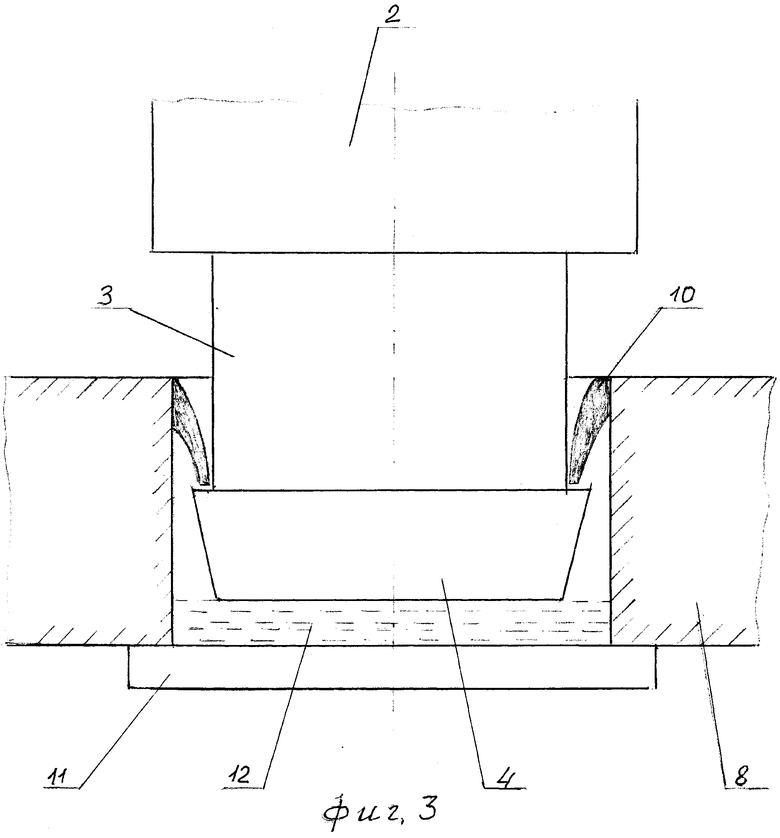

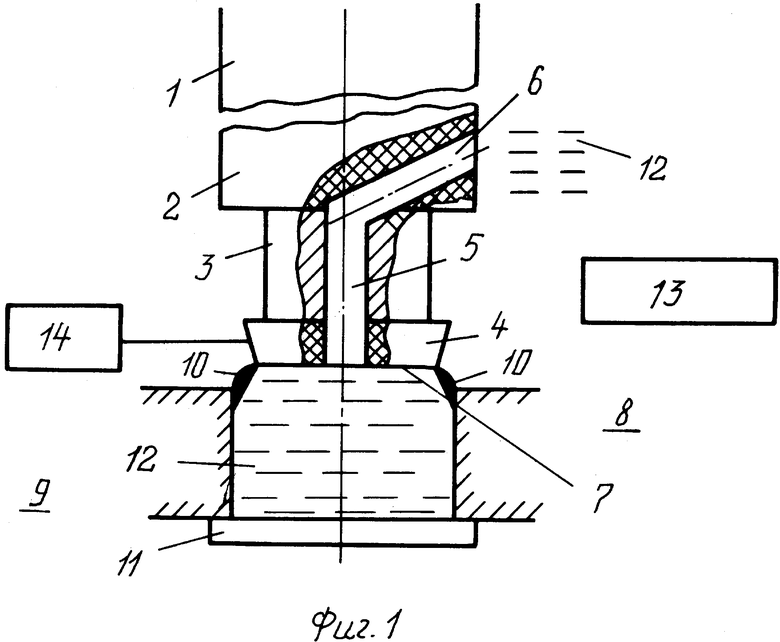

На фиг.1 изображено устройство в разрезе, на фиг.2 - электрод-инструмент с рабочей частью и с диэлектрической направляющей, на фиг.3 - положение электрода-инструмента после смятия заусенцев.

Устройство для локальной электрохимической обработки состоит из электрода-инструмента 1, установленного с возможностью возвратно-поступательного движения, вдоль своей оси, состоящего из корпуса 2, рабочей части 3, диэлектрической направляющей 4. Электрод-инструмент 1 имеет канал 5 для подачи электролита, соединяющего торец диэлектрической направляющей 4 и корпус 2. Диэлектрическая направляющая 4 выполнена в форме (фиг.2) заборного уклона (угол α). На входе в канал 5, расположенный в корпусе 2, установлен обратный клапан 6. Торец 7 детали 8 с каналом 9, имеющим заусенцы 10, заглушают на время обработки заглушкой 11 для заполнения электролитом 12 со стороны, противоположной обрабатываемым кромкам. Диэлектрическая направляющая 4 выполнена с заборным уклоном с углом α (для круглых отверстий это - конус) и размером d в сечении по задней поверхности, равным минимальному сечению канала 9 без удвоенной величины толщины в корневой части заусенцев 10. Электрод-инструмент соединен с приводом 13. От диэлектрической направляющей 4 сигнал о силе сопротивления ее движению передается датчику 14 сопротивления движению, работающему в заданном диапазоне, выше которого он переключает направление движения привода 13, а ниже выключает движение электрода-инструмента 1 и ток. Длина h (фиг.2) рабочей части 3 электрода-инструмента 1 должна быть не менее высоты заусенцев 10 после пригибания их диэлектрической направляющей 4 вдоль поверхности обрабатываемого канала 9. Диэлектрическая направляющая 4 в конусе подачи электрода-инструмента 1 занимает положение, показанное на фиг.3.

Устройство для локальной электрохимической обработки работает следующим образом.

Электрод-инструмент 1 соединен с приводом 13 возвратно-поступательного движения вдоль оси рабочей части 3. От направляющей 4 сигнал о силе сопротивления ее движению передается датчику сопротивления движению 14, работающему в заданном диапазоне сопротивления движению, выше которого он переключает направление движения привода 13, а ниже выключает движение электрода-инструмента 1 и ток.

Способ осуществляют следующим образом. Заглушают канал 9 заглушкой 11 со стороны, противоположной обрабатываемой кромке с заусенцами 10, устанавливают деталь 8 с каналами в электролит 12, заполняют электролитом 12 каналы 9 и поддерживают снаружи уровень электролита 12 выше клапана 6. Вводят заборный уклон (в частном случае заборный конус) в канал 9, пригибая при этом заусенцы 10 вдоль отверстия к его стенкам. Перемещают электрод-инструмент 1 вдоль отверстия 9 до прохождения задней поверхностью диэлектрической направляющей 4 вершин заусенцев 10, что фиксируется датчиком сопротивления движению 14. За счет инерции системы поверхность 15 (фиг.2) отойдет от вершин заусенцев 10 (фиг.3). После чего датчик 14 подает сигнал на привод 13, который реверсирует движение электрода-инструмента 1 до упора задней поверхности 15 в вершины заусенцев 10, которые за счет пружинения перекрыли обратное движение передней диэлектрической направляющей 4. При этом клапан 6 в канале 5 открыт и электролит 12 поступает в канал 9. После упора поверхности 15 в вершины заусенцев 10 за счет возрастания сил сопротивления движению электрода-инструмента 1 датчик 14 подает команду приводу 13 реверсировать движение и продолжать обработку заусенцев 10 за счет тока на рабочей части 3 (минус полярности) и детали 8 при прокачке (закрытом клапане 6) электролита из канала 9 между направляющей 4 и заусенцами 10. По мере растворения заусенцев 10 их длина и толщина сокращаются, что приводит к удалению заусенцев 10 и выходу рабочей части из канала 9, где датчик 14 подает сигнал на прекращение обработки, не допуская дальнейшего удаления металла со стенок канала 9.

Пример осуществления способа.

В стальной литой детали сделаны отверстия ⊘ 42±0,1 мм и глубиной 62 мм. Со стороны выхода зенкера образовались заусенцы высотой до 0,7 мм и толщиной в корневой части до 0,3 мм. Обработка выполнялась при включенном токе с напряжением 12 В в среде 15% NaNO3 электродом-инструментом с передней направляющей диаметром 40,5 и 41,3 мм соответственно на концах. Длина рабочей части электрода-инструмента 5 мм. Частота возвратно-поступательного движения электрода-инструмента 1 Гц. Время обработки под током 1,2 минуты, после выхода рабочей части 3 из канала 9 по команде датчика 14 ток отключали, а деталь снимали со станка. Измерения показали отсутствие заусенцев на кромках по глубине ⊘ 42±0,1 мм. Наблюдалось в зоне обработки снижение высоты неровностей, что улучшило качество кромок в отверстии.

Таким образом способ и устройство оказались работоспособными.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО СНЯТИЯ ЗАУСЕНЦЕВ И СКРУГЛЕНИЯ КРОМОК В ПЕРЕСЕКАЮЩИХСЯ КАНАЛАХ | 2017 |

|

RU2699140C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ВНУТРЕННЕГО КАНАЛА МЕТАЛЛИЧЕСКОЙ ДЕТАЛИ И ЭЛЕКТРОД-ИНСТРУМЕНТ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2019 |

|

RU2697759C1 |

| Способ электрохимической обработки резьбовых поверхностей | 1985 |

|

SU1340954A1 |

| Способ электрохимической обработки лопаток газотурбинных двигателей | 2016 |

|

RU2635209C1 |

| СПОСОБ МНОГОМЕСТНОЙ ИМПУЛЬСНОЙ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ЛОПАТОК В СОСТАВЕ РОБОТИЗИРОВАННОГО КОМПЛЕКСА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2590743C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ НЕПРОФИЛИРОВАННЫМ ЭЛЕКТРОДОМ-ИНСТРУМЕНТОМ | 1991 |

|

RU2028885C1 |

| СПОСОБ ДВУХСТАДИЙНОЙ ЭЛЕКТРОЭРОЗИОННО-ХИМИЧЕСКОЙ ПРОШИВКИ ОТВЕРСТИЙ МАЛОГО ДИАМЕТРА | 2023 |

|

RU2809818C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ОСЦИЛЛИРУЮЩИМ ЭЛЕКТРОДОМ-ИНСТРУМЕНТОМ | 2018 |

|

RU2679501C1 |

| СПОСОБ ЭЛЕКТРОПОЛИРОВАНИЯ ВНУТРЕННЕГО КАНАЛА МЕТАЛЛИЧЕСКОЙ ДЕТАЛИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2019 |

|

RU2710086C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ЛИСТОВОЙ ЗАГОТОВКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2275994C2 |

Изобретение относится к электрохимическим методам обработки кромок каналов. Способ включает анодное растворение заусенцев на кромках канала литой детали с помощью электрода-инструмента, совершающего возвратно-поступательные движения вдоль своей оси до достижения рабочей частью электрода-инструмента заусенцев с дальнейшим уменьшением амплитуды колебаний до полного удаления заусенцев. Устройство содержит электрод-инструмент с корпусом, рабочей частью, диэлектрической направляющей. Электрод-инструмент между торцом диэлектрической направляющей и корпусом имеет сквозной канал с обратным клапаном. Электрод-инструмент соединен с приводом возвратно-поступательного движения и датчиком направления движения, при этом для уменьшения межэлектродного зазора и минимизации зоны обработки в районе кромки канала с заусенцами, длина рабочей части электрода-инструмента равна не менее наибольшей длины заусенцев. 2 н. и 1 з.п. ф-лы, 3 ил.

| Способ электрохимикомеханической обработки | 1982 |

|

SU1085734A2 |

| Катод-инструмент | 1990 |

|

SU1812014A1 |

| JP 57051298 A, 26.03.1982. | |||

Авторы

Даты

2007-07-20—Публикация

2005-05-23—Подача