Изобретение относится к металлообработке, в частности к изготовлению резьбообразующего инструмента с использованием в процессе изготовления операций с электрохимическим съемом металла.

Целью изобретения является повышение стойкости и улучшение режущих свойств плашек.

Поставленная цель достигается за счет введения в процесс изготовления плашек операции электрохимической обработки-для осуществления снятия заусенцев и затьшовки на режущих кро ках.

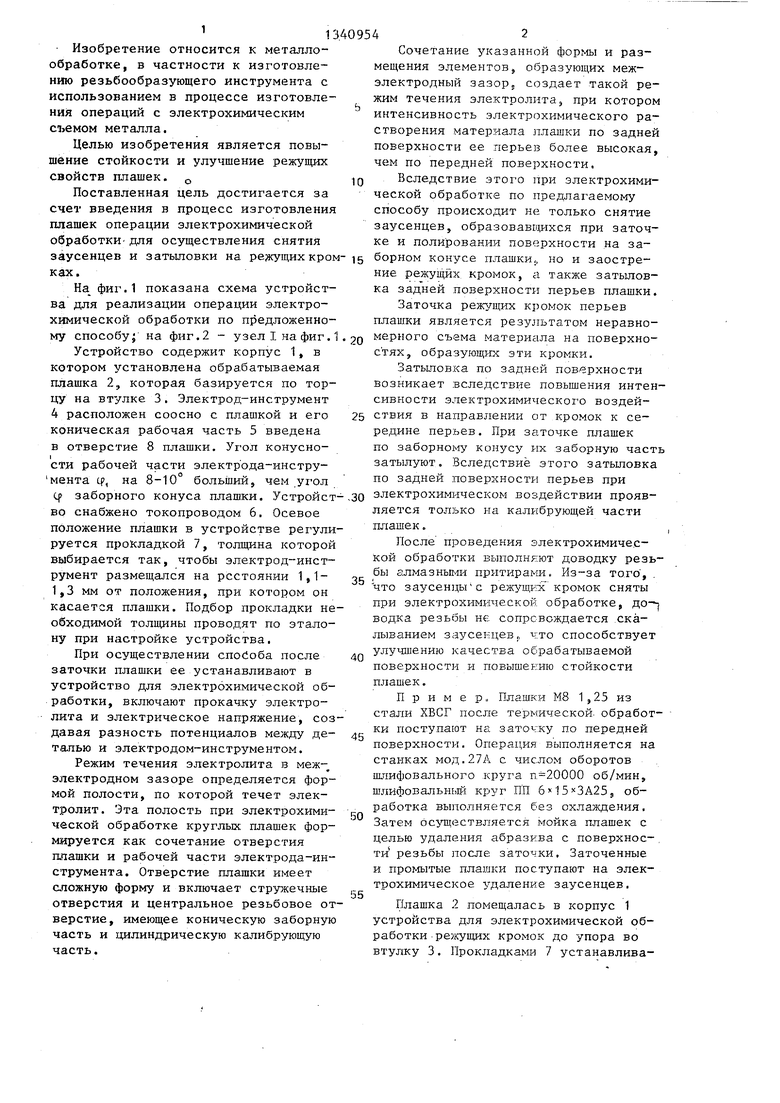

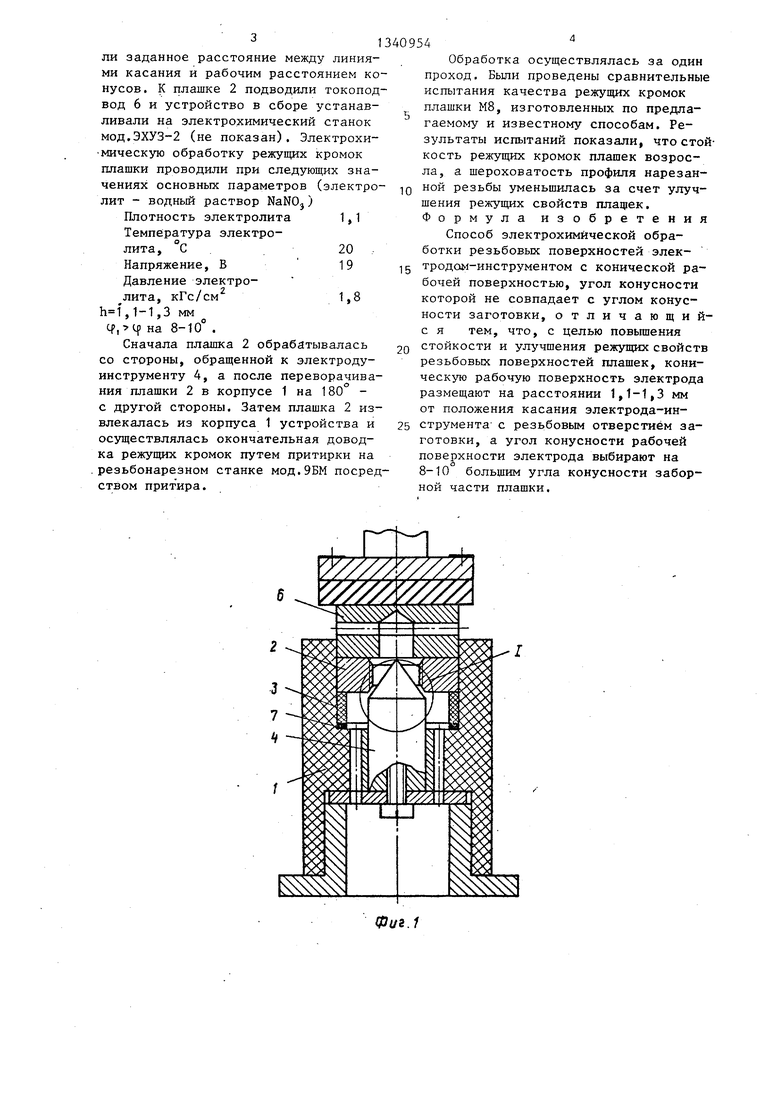

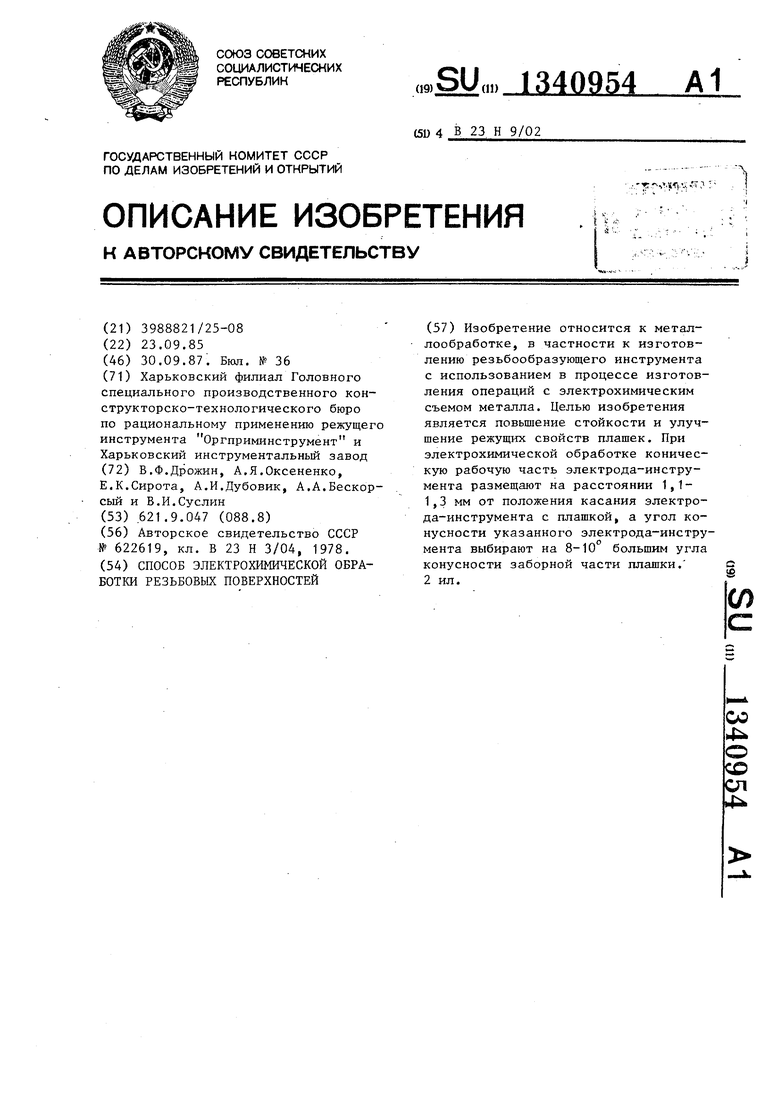

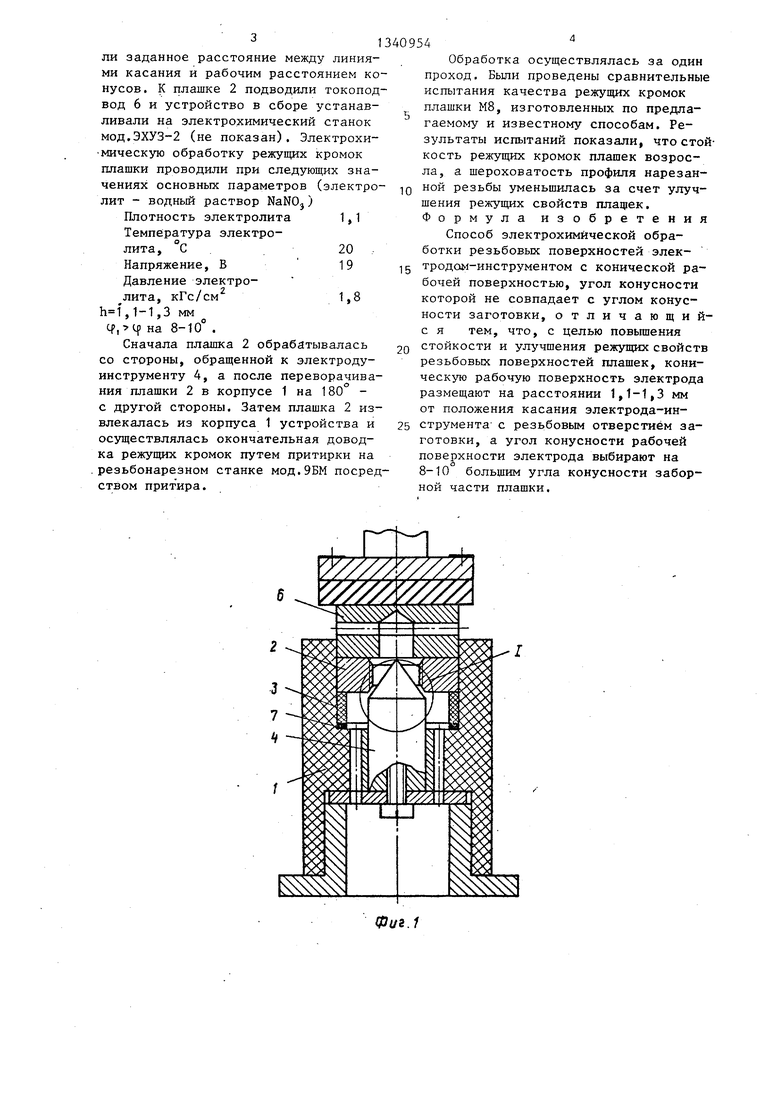

На фиг.1 показана схема устройства для реализации операции электрохимической обработки по предложенному способу; на фиг.2 - узел на фиг.

Устройство содержит корпус 1, в котором установлена обрабатываемая плашка 2., которая базируется по торцу на втулке 3. Электрод-инструмент 4 расположен соосно с плашкой и его коническая рабочая часть 5 введена

в отверстие 8 плашки. Угол конусноI

сти рабочей части электрода-инстру мента ср, на 8-10° больший, чем угол

tf заборного конуса плашки. Устройст-,30 электрохимическом воздействии проявляется только на калибрующей части плашек.

во снабжено токопроводом 6. Осевое положение плашки в устройстве регулируется прокладкой 7, толщина которой выбирается так, чтобы электрод-инструмент размещался на рсстоянии 1,1- 1,3 мм от положения, при: котором он касается плашки. Подбор прокладки необходимой толщины проводят по эталону при настройке устройства.

При осуществлении способа после заточки плашки ее устанавливают в устройство для электрохимической обработки, включают прокачку электролита и электрическое напряжение, создавая разность потенциалов между де- тапью и электродом-инструментом.

Режим течения электролита в меж- электродном зазоре определяется формой полости, по которой течет электролит. Эта полость при электрохимической обработке круглых плашек формируется как сочетание отверстия п.пашки и рабочей части электрода-инструмента. Отверстие плашки имеет с,пожную форму и включает стружечные отверстия и центральное резьбовое отверстие, имеющее коническую заборную часть и хщлиндрическую калибруюшую часть.

Сочетание указанной формы и размещения элементов, образующих межэлектродный зазор, создает такой режим течения электролита, при котором интенсивность электрохимического растворения материала плашки по задней поверхности ее перьев более высокая, чем по передней поверхности.

Вследствие этого при электрохимической обработке по предлагаемому способу происходит не только снятие заусенцев, образовавшихся при заточке и полировании поверхности на заборном конусе плашки,, но и заострение режущих кромок, а также затылов- ка задней поверхности перьев плашки.

Заточка режущих кромок перьев плашки является результатом неравномерного съема материгша на поверхностях, образующих эти кромки,

Затыловка по заднсш пов-ерхности возникает вследствие повышения интенсивности электрохимического воздействия в направлении от кромок к середине перьев. При заточке плашек по заборному конусу их заборную часть затылуют. Вследствие этого затыловка по задней поверхности перьев при

0 электрохимическом воздействии прояв5 ;

0

5

0

5

ляется только на калибрующей части плашек.

После проведения электрохимической обработки выполняют доводку резьбы алмазньши притирами. Из-за того , . что заусенцы с 1)еж: щр:х кромок сняты при электрохимической обработке, до- водка резьбы не сопровождается ,ска- ль ванием заусенцев что способствует улучшению качества обрабатываемой поверхности и повышению стойкости плашек.

Пример,, Плашки МБ 1,25 из стали ХВСГ после термической, обработки поступают на заточ:ку по передней поверхности. Операция выполняется на станках мод.27А с числом оборотов шлифовального круга Л.-20000 об/мин, шлифовальный круг ПП 6Х15ХЗА255 обработка выполняется без охлаждения. Затем осуществляется мойка плашек с целью удаления абразива с поверхнос-, ти резьбы после заточки. Заточенные и промытые плашки поступают на электрохимическое удаление заусенцев,

Плашка 2 помещалась в корпус 1 устройства для электрохимической обработки -ре}:кущих кромок до упора во втулку 3. Прокладками 7 устанавлива

ли заданное расстояние между линиями касания и рабочим расстоянием конусов. К плашке 2 подводили токопод вод 6 и устройство в сборе устанавливали на электрохимический станок мод.ЭХУЗ-2 (не показан). Электрохи- мическую обработку режущих кромок плашки проводили при следующих значениях основных параметров (электролит - водный раствор NaNOj)

Плотность электролита 1,1 Температура электролита, С20 Напряжение, В 19 Давление электро- лита, кГс/см 1,8 ,1-1,3 мм tfi tf на 8-10° .

Сначала плашка 2 обрабатывалась со стороны, обращенной к электроду- инструменту 4, а после переворачивания плашки 2 в корпусе 1 на 180° - с другой стороны. Затем плашка 2 извлекалась из корпуса 1 устройства и осуществлялась окончательная доводка режущих кромок путем притирки на резьбонарезном станке мод.ЭБМ посреством притира.

0

5

5

0

Обработка осуществлялась за один проход. Были проведены сравнительные испытания качества режущих кромок плашки М8, изготовленных по предлагаемому и известному способам. Результаты испытаний показали, что стойкость режущих кромок плашек возросла, а шероховатость профиля нарезанной резьбы уменьшилась за счет улучшения режущих свойств плащек. Формула изобретения

Способ электрохимической обработки резьбовых поверхностей электродом-инструментом с конической рабочей поверхностью, угол конусности которой не совпадает с углом конусности заготовки, отличающий- с я тем, что, с целью повышения стойкости и улучшения режущих свойств резьбовых поверхностей плашек, коническую рабочую поверхность электрода размещают на расстоянии 1,1-1,3 мм от положения касания электрода-инструмента с резьбовым отверстием заготовки, а угол конусности рабочей поверхности электрода выбирают на

О

810 большим угла конусности заборной части плашки.

Фи.1

Редактор Н.Швыдкая

Составитель Б.Кузнецов Техред А.

Заказ 4386/18Тираж 974Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

-ЖТПГЖ.- - .- -.

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектна-я 4

Фиг. 2

Корректор М.Пожо

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления резьбообразующего инструмента и устройство для его осуществления | 1982 |

|

SU1026983A1 |

| Круглая плашка и способ ее изготовления | 1979 |

|

SU841824A1 |

| Плашка | 1979 |

|

SU808224A1 |

| СБОРНАЯ ПЛАШКА | 1992 |

|

RU2043883C1 |

| ИНСТРУМЕНТ ДЛЯ НАКАТЫВАНИЯ РЕЗЬБЫ | 2007 |

|

RU2354487C1 |

| Плашка для формирования резьбы методом пластического деформирования и способ ее изготовления | 1978 |

|

SU742017A1 |

| Инструмент для накатки резьбы | 1990 |

|

SU1759511A1 |

| Резьбовыдавливающий инструмент | 1980 |

|

SU940970A1 |

| СПОСОБ ОБРАБОТКИ РЕЗЬБ В ДЕТАЛЯХ ТИПА ПЛАШЕК И МЕТЧИКОВ | 1972 |

|

SU340503A1 |

| Способ формирования резьб | 1988 |

|

SU1572733A1 |

Изобретение относится к металлообработке, в частности к изготовлению резьбообразующего инструмента с использованием в процессе изготовления операций с электрохимическим съемом металла. Целью изобретения является повышение стойкости и улучшение режущих свойств плашек. При электрохимической обработке коническую рабочую часть электрода-инструмента размещают на расстоянии 1,1- 1,3 мм от положения касания электрода-инструмента с плашкой, а угол конусности указанного электрода-инструмента выбирают на 8-10 большим угла конусности заборной части плашки. 2 ил. (Л со 4; о ел

| Электрод-инструмент для электрохимической обработки резьбовых поверхностей | 1976 |

|

SU622619A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-09-30—Публикация

1985-09-23—Подача