Способ обработки относится к области машиностроения и может быть использован при электрохимической обработке деталей, преимущественно лопаток газотурбинных двигателей.

Известен способ электрохимической обработки лопаток газотурбинных двигателей (патент РФ №2058863; МПК В23Н 9/10, В23Н 3/00; опубликовано 27.04.1996 г.), при котором заготовку лопатки располагают в рабочей камере, закрепляют по предварительно обработанным базовым поверхностям и ведут формообразование двумя электродами-инструментами с подачей напряжения на электроды и заготовку, прокачкой электролита через межэлектродный промежуток и заданием электродам синхронно-дискретного перемещения с периодическим ощупыванием лопатки, при этом профиль рабочих поверхностей электродов выполняют близким к заданному профилю лопатки, а направление перемещения каждого из электродов задают так, что оно образует с осью лопатки острый угол, вершина которого обращена в сторону полки лопатки, отличающийся тем, что угол между направлением перемещения каждого из электродов и осью лопатки выбирают в пределах 60-80°, а подачу электролита осуществляют со стороны конца пера лопатки, однако данный способ обработки, во-первых, не позволяет получать годные лопатки малых размеров, радиус кромок которых R≥0,1 мм, и крупногабаритные тонкостенные лопатки; во-вторых, малое пятно контакта при точечном закреплении пера лопатки, недостаточное для обеспечения надежного токопровода, поэтому в местах крепления заготовки возможна эрозия поверхности лопатки при прохождения тока; в-третьих, данный способ крепления заготовки не обеспечивает максимально достижимой жесткости системы «станок-приспособление-инструмент-деталь», необходимой для высокоточного электрохимического формирования, возникает необходимость увеличения межэлектродного промежутка для уменьшения риска короткого замыкания из-за деформации заготовки, что приводит к потере точности готового при изготовлении изделия.

Известен способ электрохимической обработки лопаток газотурбинных двигателей (патент RU 2283735, МПК В23Н 3/00, В23Н 9/10, В23Р 15/02, опубл. 10.09.2006 г.), ближайший по технической сущности к заявляемому и принятый за прототип, включающий обработку двумя вибрирующими катодами-инструментами с синхронизированной с колебаниями катодов-инструментов подачей импульсов технологического напряжения и с поступательным движением катодов-инструментов относительно анода-заготовки, отличающийся тем, что обработку профиля лопатки осуществляют последовательно сначала одним съемным катодом-инструментом, а затем после поворота анода-заготовки в крепежном приспособлении на 180° вторым съемным катодом-инструментом при амплитудном значении технологического напряжения 6-10 В, линейной скорости подачи каждого из катодов-инструментов 0,2-0,25 мм/мин и длительности импульса технологического напряжения 2700-3300 мкс, при этом величины амплитудного технологического напряжения и линейной скорости подачи катода-инструмента плавно изменяют от максимальных до минимальных значений обратно пропорционально площади формирующегося профиля лопатки, а величину длительности импульса технологического напряжения плавно изменяют от минимальных до максимальных значений прямо пропорционально площади формирующегося профиля лопатки, причем для оформления выпуклой и вогнутой сторон пера лопатки вместе с прилегающими к ним профилями замка используют катоды-инструменты, изготовленные на фрезерном станке с числовым программным управлением по математической модели, рассчитанной в соответствии с размерами изготовляемой лопатки.

Однако данный способ не позволяет: во-первых, производить обработку одновременно двумя электродами инструментами, вследствие чего снижается производительность; во-вторых, смена электродов инструментов и поворот заготовки увеличивает трудоемкость, снижает коэффициент использования оборудования и точность формообразования; в третьих, использование сложной оснастки ведет к дополнительным затратам, что отрицательно сказывается на себестоимости изделия; в четвертых, изготовление отверстий в заготовке для базирования в оснастке также требует дополнительных затрат.

Технический результат, на достижение которого направлен предлагаемый способ электрохимической обработки, заключается в повышении точности и снижении трудоемкости изготовления лопатки, повышении производительности процесса обработки путем одновременной обработки спинки и корыта двумя электродами-инструментами, исключении из технологического процесса сложной оснастки для крепления заготовки, что упростит установку и съем детали.

Технический результат достигается тем, что в способе электрохимической обработки лопаток газотурбинного двигателя, при котором заготовку, выполненную в форме параллелепипеда, обрабатывают с подачей технологического напряжения двумя электродами со стороны спинки и корыта лопатки поступательным движением с прокачкой электролита в межэлектродном зазоре, новым является то, что заготовку устанавливают непосредственно в камере станка, формообразование ведут одновременно двумя электродами-инструментами, которые двигаются навстречу друг другу, с автоматическим замером зазора между электродом-инструментом и заготовкой, производят съем металла до получения спинки и корыта профиля пера лопатки с припуском под чистовую обработку, для получения входных и выходных кромок лопатки эквидистантно вдоль кромок вырезают часть заготовки с припуском на чистовую обработку, тем самым открывают доступ электролита к входным и выходным кромкам для последующей их чистовой обработки, производят чистовую обработку теми же электродами-инструментами до формирования требуемого профиля спинки и корыта, радиусов сопряжения пера и полки, входных и выходных кромок.

Вырезают часть заготовки с припуском на чистовую обработку, для открытия доступа электролита на электроэрозионном или металлообрабатывающем станке.

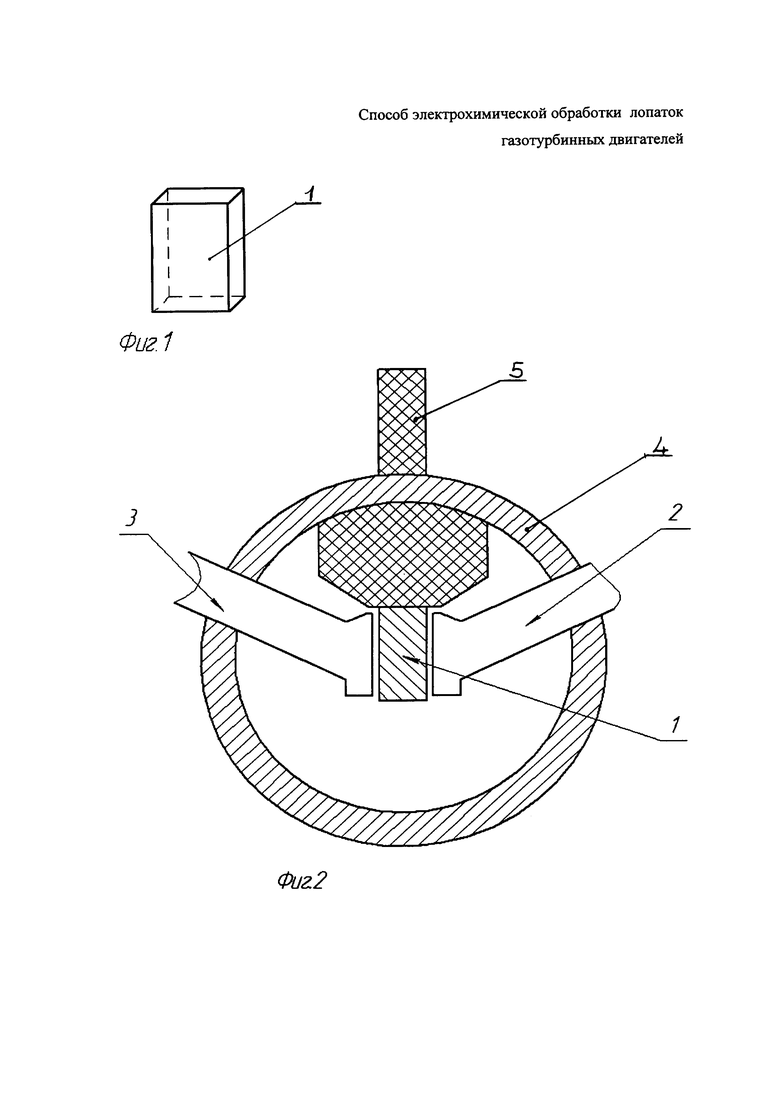

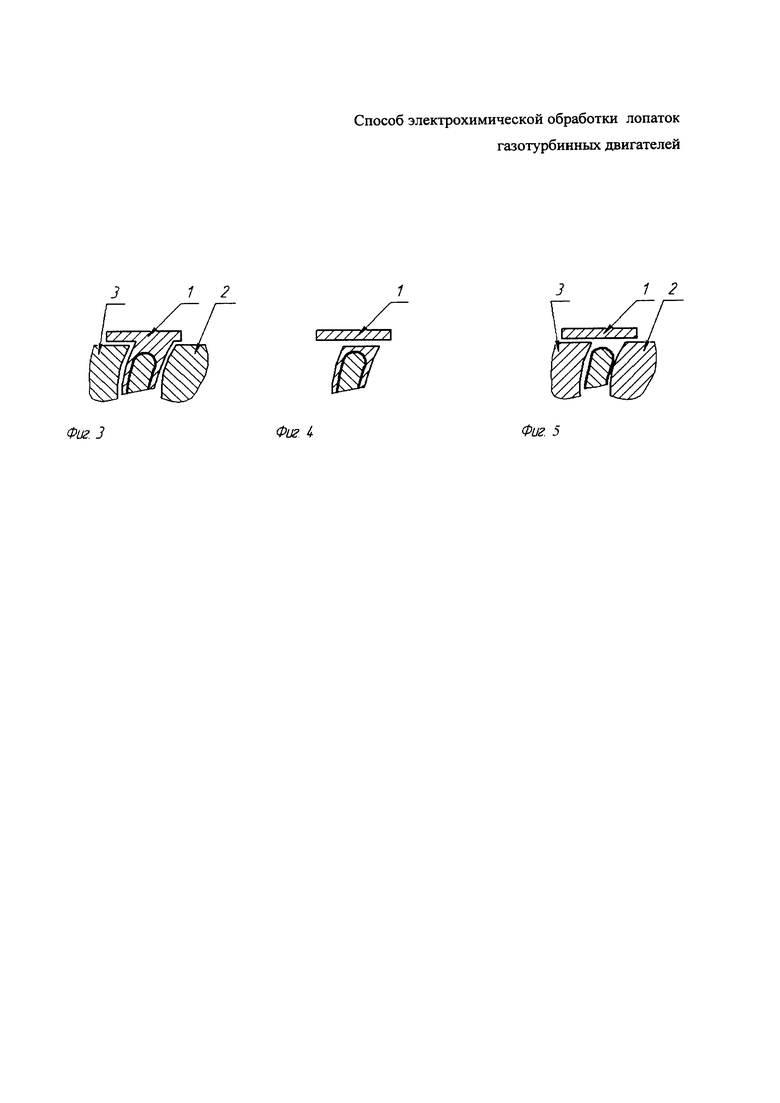

На чертежах изображено: фиг. 1 - заготовка; фиг. 2 - общий вид станка; фиг. 3 - черновая обработка; фиг. 4 - деталь после вырезки; фиг. 5 - деталь в процессе чистовой обработки.

Где: 1 - заготовка; 2 - электролит-инструмент для обработки корыта лопатки: 3 - электролит-инструмент для обработки спинки лопатки; 4 - камера станка; 5 - система подачи электролита.

Сущность способа заключается в следующем. Заготовка 1, выполненная в форме параллелепипеда (фиг. 1), устанавливается непосредственно в камере станка 4 (фиг. 2) за боковые грани. Формообразование осуществляется одновременно двумя электродами инструментами 2 (корыта) и 3 (спинка), которые двигаются навстречу друг другу, с автоматическим замером зазора между заготовкой 1 и соответственно электродами-инструментами 2 и 3, устанавливается рабочий зазор, осуществляется прокачка электролита из системы подачи электролита 5, включается рабочий ток на заданный промежуток времени. В это время происходит формообразование профиля пера. После выключения тока электроды отходят на промывку межэлектродного канала. Этот цикл повторяется многократно до формирования профиля пера лопатки с припуском под чистовую обработку (фиг. 3). Затем производится вырезка эквидистантно вдоль кромок часть заготовки 1 с припуском на чистовую обработку на электроэрозионном или металлообрабатывающем станке, при этом открывается доступ электролита к входным и выходным кромкам для последующей их чистовой обработки (фиг. 4).

Чистовую обработку осуществляют теми же электродами-инструментами 2 и 3, формируя профиль пера, кромок и радиуса перехода пера и полки (фиг. 5). На линии сопряжения поверхностей спинки и корыта с поверхностью с припуском от кромки лопатки в процессе обработки создается повышенная в несколько раз напряженность электрического поля, что обеспечивает значительное увеличение электрического тока съема металла и приводит к скруглению кромок пера лопатки.

Таким образом, предлагаемый способ электрохимической обработки позволяет повысить точность и снизить трудоемкость изготовления лопатки, повысить производительность процесса обработки, за счет одновременной обработки спинки и корыта двумя электродами-инструментами, исключения из технологического процесса сложной оснастки для крепления заготовки, что упростит установку и съем детали.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МНОГОМЕСТНОЙ ИМПУЛЬСНОЙ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ЛОПАТОК В СОСТАВЕ РОБОТИЗИРОВАННОГО КОМПЛЕКСА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2590743C1 |

| СПОСОБ КРУГОВОЙ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ КОМПРЕССОРНЫХ ЛОПАТОК ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2016 |

|

RU2623938C1 |

| Устройство для электрохимической обработки лопаток газотурбинного двигателя | 2017 |

|

RU2690904C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ РАЗМЕРНОЙ ОБРАБОТКИ ТУРБИННЫХ ЛОПАТОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2305614C2 |

| Способ электрохимической обработки кромок лопаток, моноколес, лопастей и электрод-инструмент для осуществления способа | 2019 |

|

RU2738939C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ЛОПАТОК С ДВУМЯ ХВОСТОВИКАМИ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2514236C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ФОРМООБРАЗОВАНИЯ ТУРБИННЫХ ЛОПАТОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2283735C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ЛОПАТОК ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2017 |

|

RU2678222C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ МАЛОЙ КРИВИЗНЫ СЕКЦИОННЫМ ЭЛЕКТРОДОМ-ИНСТРУМЕНТОМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2389588C2 |

| СПОСОБ РАЗМЕРНОЙ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ЗАГОТОВКИ ИЗ МЕТАЛЛА | 2021 |

|

RU2770397C1 |

Изобретение относится к области машиностроения и может быть использовано при электрохимической обработке лопаток газотурбинных двигателей. В способе заготовку, выполненную в форме параллелепипеда, устанавливают непосредственно в камере станка и закрепляют по своим боковым поверхностям. Осуществляют формообразование пера лопатки одновременно двумя электродами-инструментами, которые двигают навстречу друг другу с автоматическим замером зазора между электродом-инструментом и заготовкой. При обработке электролит прокачивают в межэлектродном зазоре вдоль корыта и вдоль спинки пера лопатки, при этом съем металла производят до получения спинки и корыта профиля пера лопатки с припуском под чистовую обработку, причем для получения входных и выходных кромок лопатки эквидистантно вдоль кромок вырезают часть заготовки с припуском на чистовую обработку, обеспечивая доступ электролита к входным и выходным кромкам для последующей их чистовой обработки. Чистовую обработку осуществляют теми же электродами-инструментами до формирования требуемого профиля спинки и корыта, радиусов сопряжения пера и полки, входных и выходных кромок. Изобретение позволяет повысить точность обработки и снизить трудоемкость изготовления лопатки при повышении производительности. 1 з.п. ф-лы, 5 ил.

1. Способ электрохимической обработки лопаток газотурбинного двигателя, включающий обработку заготовки в форме параллелепипеда на станке при подаче технологического напряжения двумя электродами со стороны спинки и корыта лопатки поступательным движением с прокачкой электролита в межэлектродном зазоре, отличающийся тем, что заготовку устанавливают непосредственно в камере станка и закрепляют по своим боковым поверхностям, обработку осуществляют одновременно посредством двух электродов-инструментов, которые двигают навстречу друг другу с автоматическим замером зазора между электродами-инструментами и заготовкой, при этом прокачивают электролит в межэлектродном зазоре вдоль корыта и вдоль спинки пера лопатки, производят съем металла до получения спинки и корыта профиля пера лопатки с припуском под чистовую обработку, причем для получения входных и выходных кромок лопатки эквидистантно вдоль кромок вырезают часть заготовки с припуском на чистовую обработку для доступа электролита к входным и выходным кромкам для последующей их чистовой обработки, которую осуществляют теми же электродами-инструментами до формирования требуемого профиля спинки и корыта, радиусов сопряжения пера и полки, входных и выходных кромок.

2. Способ по п. 1, отличающийся тем, что вырезают часть заготовки с припуском на чистовую обработку для открытия доступа электролита на электроэрозионном или металлообрабатывающем станке.

| RU 2058863 C1, 27.04.1996 | |||

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ФОРМООБРАЗОВАНИЯ ТУРБИННЫХ ЛОПАТОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2283735C2 |

| СПОСОБ ДВУСТОРОННЕЙ ЭЛЕКТРОХИМИЧЕСКОЙ РАЗМЕРНОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 2011 |

|

RU2448818C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ РАЗМЕРНОЙ ОБРАБОТКИ СОПРЯЖЕННЫХ ПОВЕРХНОСТЕЙ СЕКЦИОННЫМ ЭЛЕКТРОДОМ-ИНСТРУМЕНТОМ И ЭЛЕКТРОД-ИНСТРУМЕНТ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2001 |

|

RU2210472C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ | 1971 |

|

SU423597A1 |

| Способ изготовления подгузника или трусов-подгузника для домашних животных и устройство для его осуществления | 2019 |

|

RU2732896C1 |

| ПРОТИВОПОЖАРНЫЙ АВТОМАТ ЧЕБОТАРЕВА | 1991 |

|

RU2022587C1 |

Авторы

Даты

2017-11-09—Публикация

2016-05-25—Подача