Изобретение относится к технике сушки дисперсных материалов и может быть использовано в микробиологической, пищевой, химической и других отраслях промышленности.

Наиболее близким техническим решением к заявляемому объекту является сушилка по а.с. СССР №553424, F26В 17/10,1975 г., содержащая загрузочный бункер влажного материала со шнековым питателем, сушильную камеру с опорной решеткой, топку со смесительной камерой, турбогазодувку и систему очистки отработанного воздуха (прототип).

Недостаток прототипа - сравнительно невысокая производительность сушки конечного продукта.

Технический результат - повышение производительности сушки.

Это достигается тем, что в установке для сушки полимерных материалов, содержащей загрузочный бункер влажного материала со шнековым питателем, сушильную камеру с опорной решеткой, топку со смесительной камерой, турбогазодувку и систему очистки отработанного воздуха, под опорной решеткой сушильной камеры установлен излучатель звука 13, который преобразует энергию сжатого воздуха в акустическую энергию с частотой акустических волн, лежащей в оптимальном диапазоне частот от 15 до 16 кГц с интенсивностью звука от 2 до 3 Вт/сек, при продолжительности обработки от 2 до 5 минут, а разгрузка высушенного продукта производится через патрубок, расположенный непосредственно над решеткой, со стороны, противоположной загрузке влажного материала, причем отработавшие запыленные газы подвергаются предварительной акустической обработке в акустической установке, оптимальными параметрами которой для звуковой обработки среднедисперсной пыли являются: уровень звукового давления 140 дБ и более, частота колебательного движения 900 Гц, концентрация пыли в воздушном потоке не менее 2 г/м3, время озвучивания 1,5...2 с, после чего газовый поток направляется в циклон с бункером, где выделяется основная часть унесенного газами сухого материала, а окончательная очистка газов происходит в рукавном фильтре, в выхлопном тракте которого установлен рециркуляционный клапан, который переключает поток отработанного и очищенного воздуха на вход смесительной камеры топки.

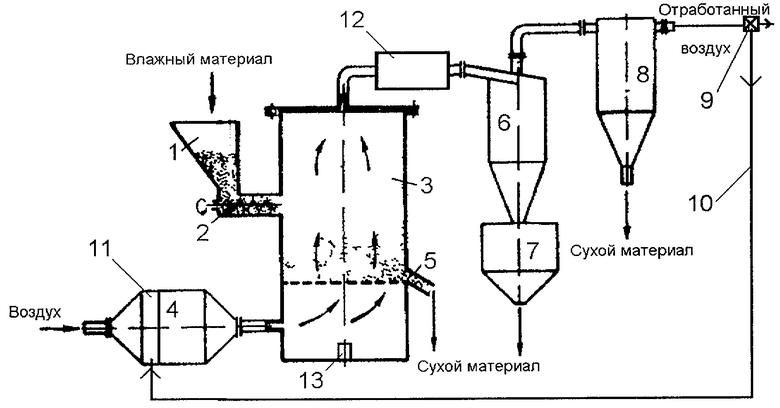

На чертеже показана схема установки для сушки полимерных материалов.

Установка для сушки полимерных материалов содержит загрузочный бункер 1 влажного материала со шнековым (или другой конструкции) питателем 2. Влажный материал непрерывно подается в сушильную камеру 3 в слой «кипящего» материала.

Топочные газы в смеси с воздухом из топки 4 со смесительной камерой 11 подаются с помощью турбогазодувки или вентилятора (на чертеже не показано) под опорную решетку сушильной камеры 3, в днище которой установлен излучатель звука 13. Сжатый воздух под давлением 3...3,5 кГс/см2 подается к трубопроводу (на чертеже не показано) излучателя звука 13, который преобразует энергию сжатого воздуха в акустическую энергию. Частота акустических волн излучателя звука 13 лежит в оптимальном диапазоне частот от 15 до 16 кГц с интенсивностью звука от 2 до 3 Вт/сек, при этом продолжительность обработки излучателем звука осуществляется во временном интервале от 2 до 5 минут.

Разгрузка высушенного продукта производится через патрубок 5, расположенный непосредственно над решеткой, со стороны, противоположной загрузке влажного материала.

Отработавшие запыленные газы подвергаются предварительной акустической обработке в акустической установке 12 для улавливания пыли. Оптимальными параметрами для звуковой обработки среднедисперсной пыли являются: уровень звукового давления 140 дБ и более, частота колебательного движения 900 Гц, концентрация пыли в воздушном потоке не менее 2 г/м3, время озвучивания 1,5...2 с. Затем газовый поток направляется в циклон 6 с бункером 7, где выделяется основная часть унесенного газами сухого материала, а окончательная очистка газов происходит в рукавном фильтре 8. В выхлопном тракте рукавного фильтра 8 установлен рециркуляционный клапан 9, который по команде от микропроцессора (на чертеже не показано), управляющего процессом оптимизации сушки в зависимости от параметров обрабатываемого материала, может переключить поток 10 отработанного и очищенного воздуха на вход смесительной камеры 11 топки 4. Микропроцессор соединен с датчиками давления, температуры, влажности, скорости воздушных и псевдоожиженных потоков (на чертеже не показано), установленных в элементах схемы сушки, и с исполнительными органами (на чертеже не показано), регулирующими параметры всех элементов схемы сушки. Микропроцессор проводит анализ параметров протекания процесса сушки и задает оптимальный режим посредством воздействия управляющими сигналами на исполнительные органы элементов схемы сушки.

Установка для сушки полимерных материалов работает следующим образом.

Влажный материал из загрузочного бункера 1 шнековым (или другой конструкции) питателем 2 непрерывно подается в сушильную камеру 3 в слой «кипящего» материала.

Топочные газы в смеси с воздухом из топки 4 со смесительной камерой 11 подаются с помощью турбогазодувки или вентилятора (на чертеже не показано) под опорную решетку сушильной камеры 3, в днище которой установлен излучатель звука 13. Сжатый воздух под давлением 3...3,5 кГс/см2 подается к трубопроводу (на чертеже не показано) излучателя звука 13, который преобразует энергию сжатого воздуха в акустическую энергию. Частота акустических волн излучателя звука 13 лежит в оптимальном диапазоне частот от 15 до 16 кГц с интенсивностью звука от 2 до 3 Вт/сек, при этом продолжительность обработки излучателем звука осуществляется во временном интервале от 2 до 5 минут.

Разгрузка высушенного продукта производится через патрубок 5, расположенный непосредственно над решеткой, со стороны, противоположной загрузке влажного материала. Отработавшие запыленные газы подвергаются предварительной акустической обработке в акустической установке 12 для улавливания пыли. Оптимальными параметрами для звуковой обработки среднедисперсной пыли являются: уровень звукового давления 140 дБ и более, частота колебательного движения 900 Гц, концентрация пыли в воздушном потоке не менее 2 г/м3, время озвучивания 1,5...2 с. Затем газовый поток направляется в циклон 6 с бункером 7, где выделяется основная часть унесенного газами сухого материала, а окончательная очистка газов происходит в рукавном фильтре 8. В выхлопном тракте рукавного фильтра 8 установлен рециркуляционный клапан 9, который по команде от микропроцессора (на чертеже не показано), управляющего процессом оптимизации сушки в зависимости от параметров обрабатываемого материала, может переключить поток отработанного и очищенного воздуха на вход смесительной камеры 11 топки 4. Микропроцессор соединен с датчиками давления, температуры, влажности, скорости воздушных и псевдоожиженных потоков (на чертеже не показано), установленных в элементах схемы сушки, и с исполнительными органами (на чертеже не показано), регулирующими параметры всех элементов схемы сушки. Микропроцессор проводит анализ параметров протекания процесса сушки и задает оптимальный режим посредством воздействия управляющими сигналами на исполнительные органы элементов схемы сушки.

Установка работает с невысокими слоями материала (300...400 мм), обеспечивает при этом большой влагосъем (до 2000 кг влаги с 1 м2 решетки в час) и поэтому широко применяется в многотоннажных производствах. Так, например, сушилка диаметром 4,3 м, предназначенная для сушки угля, при начальной влажности продукта 10% имеет производительность 350 т/час.

Установка для сушки полимерных материалов предназначена для сушки известковых материалов (известняка, доломита, ракушечного лома, цементного мергеля), а также для угля, карбонатов кальция и магния и полимерных материалов (полиэтилена, полипропилена, поливинилхлорида).

| название | год | авторы | номер документа |

|---|---|---|---|

| СУШИЛЬНАЯ УСТАНОВКА С АППАРАТОМ ПРЯМОУГОЛЬНОГО СЕЧЕНИЯ | 2006 |

|

RU2304268C1 |

| СУШИЛЬНАЯ УСТАНОВКА ДЛЯ ХЛОРИСТОГО КАЛИЯ | 2006 |

|

RU2313745C1 |

| РАСПЫЛИТЕЛЬНАЯ СУШИЛКА | 2006 |

|

RU2306502C1 |

| СУШИЛЬНАЯ УСТАНОВКА С АППАРАТОМ ПРЯМОУГОЛЬНОГО СЕЧЕНИЯ | 2006 |

|

RU2326317C1 |

| РАСПЫЛИТЕЛЬНАЯ СУШИЛКА | 2006 |

|

RU2324872C1 |

| СТУПЕНЧАТО-ПРОТИВОТОЧНАЯ СУШИЛКА КИПЯЩЕГО СЛОЯ | 2006 |

|

RU2304266C1 |

| МНОГОКАМЕРНАЯ СУШИЛКА | 2006 |

|

RU2303757C1 |

| СУШИЛКА ДЛЯ ПАСТООБРАЗНЫХ МАТЕРИАЛОВ | 2006 |

|

RU2304267C1 |

| РАСПЫЛИТЕЛЬНАЯ СУШИЛКА | 2006 |

|

RU2324876C1 |

| МНОГОЛЕНТОЧНАЯ СУШИЛКА КИПЯЩЕГО СЛОЯ | 2006 |

|

RU2314471C1 |

Изобретение относится к технике сушки дисперсных материалов и может быть использовано в микробиологической, пищевой, химической и других отраслях промышленности. В установке для сушки полимерных материалов, содержащей загрузочный бункер влажного материала со шнековым питателем, сушильную камеру с опорной решеткой, топку со смесительной камерой, турбогазодувку и систему очистки отработанного воздуха, под опорной решеткой установлен излучатель звука, который преобразует энергию сжатого воздуха в акустическую энергию с частотой акустических волн, лежащей в диапазоне частот от 15 до 16 кГц с интенсивностью звука от 2 до 3 Вт/сек при продолжительности обработки от 2 до 5 минут, а разгрузка высушенного продукта производится через патрубок, расположенный непосредственно над решеткой со стороны, противоположной загрузке влажного материала, причем отработавшие запыленные газы подвергаются предварительной акустической обработке в акустической установке, оптимальными параметрами которой для звуковой обработки среднедисперсной пыли являются уровень звукового давления 140 дБ и более, частота колебательного движения 900 Гц, концентрация пыли в воздушном потоке не менее 2 г/м3, время озвучивания 1,5...2 с, после чего газовый поток направляется в циклон, где выделяется основная часть сухого материала, а окончательная очистка газов происходит в рукавном фильтре, в выхлопном тракте которого установлен рециркуляционный клапан, переключающий поток на вход смесительной камеры топки. Технический результат - повышение производительности сушки. 1 з.п. ф-лы, 1 ил.

| РОМАНКОВ П.Г., РАШКОВСКАЯ Н.Б | |||

| Сушка во взвешенном состоянии | |||

| - Л.: Химия, 1968, с.76 | |||

| СПОСОБ СУШКИ ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 1999 |

|

RU2171959C2 |

| СПОСОБ СУШКИ КАПИЛЛЯРНО-ПОРИСТЫХ МАТЕРИАЛОВ | 2003 |

|

RU2239137C1 |

| Способ сушки зерна | 1959 |

|

SU129891A1 |

| Способ сушки термочувствительных материалов | 1982 |

|

SU1032294A2 |

| КОМПОЗИЦИЯ ИНГРЕДИЕНТОВ ДЛЯ СЛАДКОЙ НАСТОЙКИ "КАРМЕН" | 1993 |

|

RU2053284C1 |

Авторы

Даты

2007-07-20—Публикация

2006-04-19—Подача