Изобретение относится к области изготовления изделия из смесевого ракетного твердого топлива (СРТТ), а конкретно к способу отверждения изделия при постоянном контроле изменения степени отверждения и механических свойств топлива в процессе отверждения.

Известны способы получения изделия из СРТТ, предусматривающие перемешивание топливной массы в течение 60-120 мин, отверждение до твердости 40-70 единиц по Шору, формование при температуре ниже 49°С и окончательное отверждение топлива (патент США №4776993, МКИ С06В 21/00); отверждение изделия при температуре 40-50°С в течение 2-3 недель под давлением инертного газа, превышающего атмосферное, но не превышающего 1/4 рабочего давления в корпусе при эксплуатации (патент Франции №2116934, кл. С06В 21/00).

Существенным недостатком названных способов является отсутствие в процессе отверждения изделия информации об изменении степени отверждения и механических свойств топлива, что приводит к ошибкам при назначении продолжительности отверждения изделия и, как следствие, к ухудшению качества изделия и технико-экономических показателей технологического процесса.

Известен также способ изготовления изделия из СРТТ по патенту РФ №2220935, принятый авторами за прототип. Способ включает дозирование компонентов, приготовление топливной массы, формование изделия, отбор топливной массы в процессе формования изделия и формование из нее контрольного образца в изложнице с системой замера модуля сдвига топлива, термостатирование контрольного образца при температуре на 10-20°С выше температуры отверждения изделия и отверждение изделия по времени завершения процесса отверждения топлива на контрольном образце.

Способ изготовления изделия СРТТ по указанному изобретению предложен для определения продолжительности отверждения изделия с учетом степени отверждения топлива, благодаря которому достигается обеспечение качества изделия, улучшение технико-экономических показателей процесса. Однако способ содержит не все признаки для достижения поставленной цели, в том числе отсутствуют операции, порядок их выполнения и режимы для осуществления перехода с процесса отверждения контрольного образца на процесс отверждения изделия.

Технической задачей предложенного изобретения является разработка способа изготовления изделия из СРТТ, обеспечивающего назначение продолжительности отверждения изделия по контрольному образцу с учетом изменения кинетических параметров отверждения топлива при изменении температуры (константы скорости реакции отверждения, энергии активации и т.д.) и габаритных размеров, условий теплообмена с окружающей средой, теплофизических свойств топлива, материалов корпуса, изделия и пресс-формы.

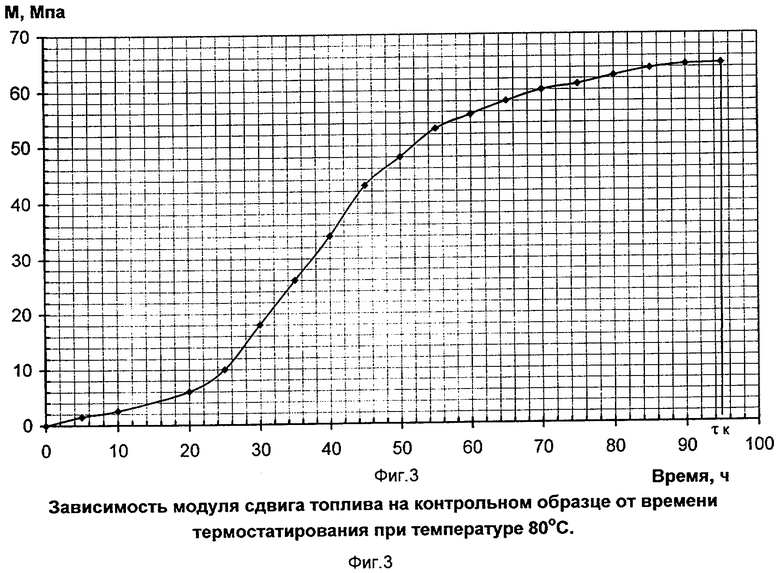

Указанный технический результат достигается тем, что в известном способе изготовления изделия из СРТТ, включающем дозирование компонентов, приготовление топливной массы, формование изделия, отбор топливной массы в процессе формования изделия, формование из нее контрольного образца в изложнице с системой замера модуля сдвига топлива, определение времени завершения процесса отверждения топлива на контрольном образце по изменению модуля сдвига топлива во времени и отверждение изделия по времени завершения процесса отверждения топлива на контрольном образце, особенность заключается в том, что предварительно до изготовления изделия готовят топливную массу с составом компонентов, на котором изготавливают изделие, формуют из нее несколько образцов в изложнице с системой замера модуля сдвига топлива, термостатируют образцы при разных температурах в диапазоне температур 50...90°С, с интервалом 10...20°С, определяют время завершения процесса отверждения топлива в образце для каждой выбранной температуры по изменению модуля сдвига топлива во времени, по полученным данным определяют коэффициент пересчета продолжительности отверждения топлива в образце на продолжительность отверждения топлива в изделии при соответствующей температуре (Кк) и соответствующей температуре (Кк) и определяют время отверждения топлива в изделии τи, ч., по зависимости:

где τк - время завершения процесса отверждения топлива в контрольном образце, отформованном из топливной массы, отобранной в процессе формования изделия, ч.;

в - постоянная величина, определяемая из габаритных размеров, теплофизических свойств материала топлива, корпуса, пресс-формы и условий теплообмена изделия, ч.

Наличие в описываемом способе изготовления изделия из СРТТ совокупности действий, порядка их выполнения во времени и условиями, обеспечивающими возможность выполнения этих действий, позволяет, в частности, за счет:

- предварительного приготовления топливной массы, формования из нее нескольких образцов в изложнице с системой замера модуля сдвига топлива, термостатирования образцов при разных температурах - обеспечить контроль изменения степени отверждения, механических характеристик топлива в процессе отверждения и определить время завершения процесса с высокой точностью при разных температурах;

- термостатирования образцов при разных температурах в диапазоне температур 50 до 90°С, с интервалом 10...20°С, определения времени завершения процесса отверждения топлива в образце для каждой выбранной температуры по изменению модуля сдвига топлива во времени - получить зависимость продолжительности отверждения топлива от температуры для расчета коэффициента пересчета продолжительности отверждения топлива в образце на продолжительность отверждения топлива в изделии при соответствующей температуре Кк;

- определения коэффициента пересчета продолжительности отверждения топлива в образце на продолжительность отверждения топлива в изделии Кк, входящего в зависимость (1) - обеспечить назначение времени отверждения топлива в изделии по времени отверждения контрольного образца, отверждаемого при более высокой температуре, чем изделие;

- наличия постоянной величины "в" в зависимости (1), используемой для определения продолжительности отверждения топлива в изделии, - учитывать влияние условий теплообмена, теплофизические свойства материалов топлива, корпуса, пресс-формы конкретного изделия, габаритные размеры на продолжительность отверждения изделия и обеспечить назначение продолжительности отверждения изделия с высокой точностью.

Изготовление изделия из СРТТ по предложенному способу осуществляется следующим образом.

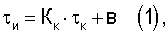

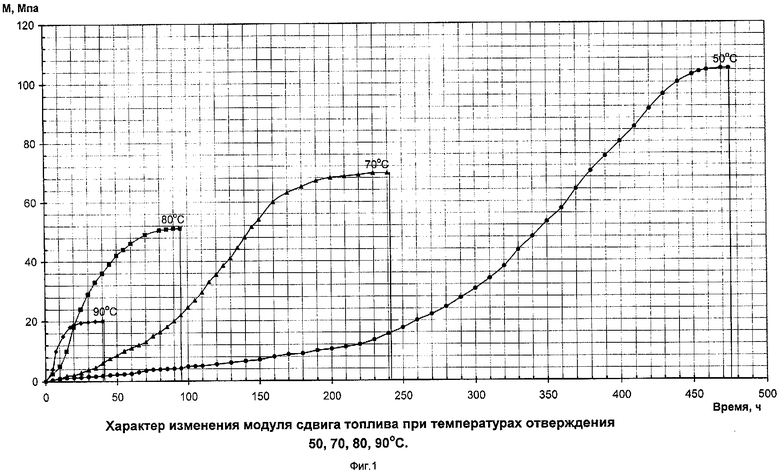

До изготовления изделия предварительно готовят топливную массу с составом компонентов, на котором изготавливают изделие. На приготовленной топливной массе формуют несколько образцов в изложнице с системой замера модуля сдвига топлива. Образцы термостатируют при разных температурах в диапазоне температур 50 до 90°С с интервалом 10...20°С. В процессе отверждения периодически в фиксированные моменты времени проворачивают измерительный стержень на угол в пределах упругости контрольного образца, создавая деформацию сдвига, измеряют и фиксируют значение модуля сдвига. Отверждение каждого контрольного образца ведут до установления постоянного значения модуля сдвига, что свидетельствует о завершении процесса отверждения. Характер изменения модуля сдвига топлива при температуре отверждения 50, 70, 80, 90°С показан на фиг.1. После завершения процесса отверждения из фиг.1 определяют продолжительность отверждения топлива в образце при каждой выбранной температуре, что составляет при температуре 50, 70, 80, 90°С соответственно 475; 240; 95; 40 часов. По полученным данным строят зависимость безразмерного фактора продолжительности отверждения топлива Ht от температуры (см. фиг.2) и определяют коэффициент пересчета продолжительности отверждения контрольного образца на продолжительность отверждения изделия при выбранной температуре отверждения изделия Кк. Например, при температуре отверждения контрольного образца 80°С и температуре отверждения изделия 70°С из фиг.2 следует Кк=Нконт/Низд=Н80/Н70=1/0,4=2,5. Далее расчетным путем для отверждаемого изделия определяют постоянную величину "в", входящую в зависимость (1). Для расчета используют габаритные размеры корпуса, изделия и пресс-формы (внешний, внутренний радиусы, длина, толщина корпуса, изделия), условия теплообмена, теплофизические свойства материала топлива, корпуса и пресс-формы (коэффициенты удельной теплоемкости, теплопроводности). Например, для изделия с исходными данными:

- коэффициент теплопроводности:

- удельная теплоемкость:

- плотность:

величина постоянного коэффициента равна 12 часам.

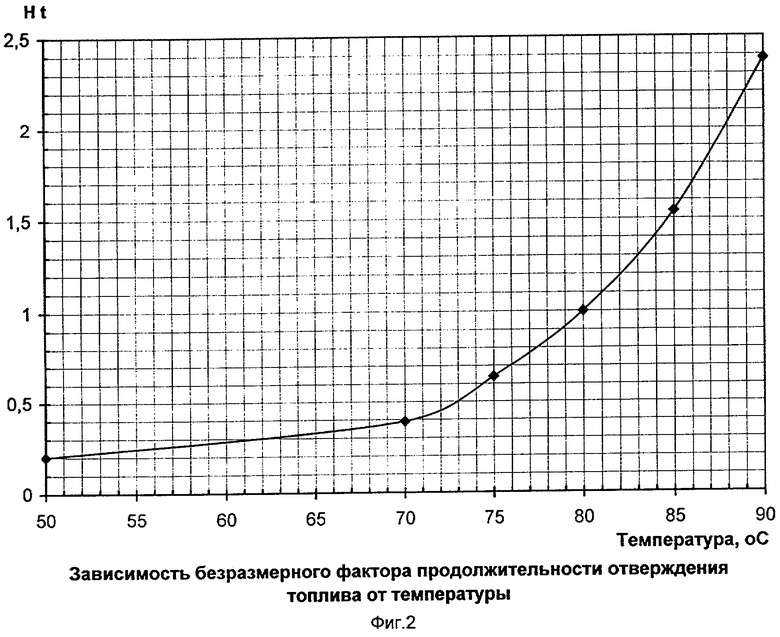

В процессе формования изделия отбирают топливную массу и формуют из нее контрольный образец в изложнице с системой замера модуля сдвига топлива, контрольный образец термостатируют при температуре на 10-20°С выше температуры отверждения изделия, например, при температуре 80°С и проводят отверждение. При отверждении контрольного образца периодически в фиксированные моменты времени проворачивают измерительный стержень с системой замера модуля сдвига топлива на угол в пределах упругости топлива, создавая деформацию сдвига в контрольном образце и измеряют модуль сдвига топлива до установления постоянного значения. По полученным данным строят зависимость модуля сдвига от продолжительности термостатирования (см. фиг.3) при выбранной для состава температуре отверждения, по которой определяют время завершения процесса отверждения топлива на контрольном образце, отформованном из топливной массы, отобранной в процессе формования изделия τк. Из фиг.3 следует τк равно 92 часам. После чего, полученные значения параметров (Кк=H80/H70=1/0,4=2,5, τк=92 час, в=12) подставляют в зависимость (1) τи=Кк·τк+в=2,5·92+12 и определяют продолжительность отверждения изделия при температуре 70°С τи=242 часа.

Предлагаемый способ изготовления изделия из СРТТ проверен с положительными результатами в условиях ФГУП "Пермский завод им. С.М.Кирова".

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДА СМЕСЕВОГО РАКЕТНОГО ТВЕРДОГО ТОПЛИВА | 2002 |

|

RU2220935C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ СМЕСЕВОГО ТВЕРДОГО ТОПЛИВА | 2010 |

|

RU2441861C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ИЗ СМЕСЕВОГО РАКЕТНОГО ТВЕРДОГО ТОПЛИВА | 2008 |

|

RU2382017C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ СМЕСЕВОГО РАКЕТНОГО ТВЕРДОГО ТОПЛИВА | 2010 |

|

RU2434830C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ИЗ ТЕРМОРЕАКТИВНОГО ПОЛИМЕРНОГО МАТЕРИАЛА | 2006 |

|

RU2314280C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДА СМЕСЕВОГО РАКЕТНОГО ТВЕРДОГО ТОПЛИВА | 2002 |

|

RU2230722C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДОВ СМЕСЕВОГО РАКЕТНОГО ТВЕРДОГО ТОПЛИВА | 2000 |

|

RU2179543C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДА СМЕСЕВОГО РАКЕТНОГО ТВЕРДОГО ТОПЛИВА | 2003 |

|

RU2239621C1 |

| СПОСОБ ГЕРМЕТИЗАЦИИ ЭЛЕМЕНТОВ ФОРМООБРАЗУЮЩЕЙ ОСНАСТКИ ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ИЗ ТЕРМОРЕАКТИВНОГО ПОЛИМЕРНОГО МАТЕРИАЛА | 2006 |

|

RU2312092C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДОВ СРТТ | 2000 |

|

RU2198153C2 |

Изобретение относится к области изготовления зарядов смесевого ракетного твердого топлива (СРТТ). Предложен способ изготовления изделия из СРТТ, включающий приготовление топливной массы, формование изделия, отбор топливной массы в процессе формования изделия, формование из нее контрольного образца в изложнице с измерительной системой замера модуля сдвига топлива, определение времени завершения процесса отверждения топлива на контрольном образце по изменению модуля сдвига топлива во времени и отверждение изделия по времени завершения процесса отверждения топлива на контрольном образце. Предварительно до изготовления изделия готовят топливную массу с составом компонентов, на котором изготавливают изделие, формуют из нее несколько образцов в изложнице с системой замера модуля сдвига топлива, определяют коэффициент пересчета продолжительности отверждения топлива в образце на продолжительность отверждения топлива в изделии при соответствующей температуре и определяют время отверждения топлива в изделии. Изобретение направлено на получение изделия из СРТТ с учетом изменения кинетических параметров отверждения топлива при изменении температуры формования, размеров изделия, материала корпуса. 3 ил.

Способ изготовления изделия из смесевого ракетного твердого топлива, включающий дозирование компонентов, приготовление топливной массы, формование изделия, отбор топливной массы в процессе формования изделия, формование из нее контрольного образца в изложнице с измерительной системой замера модуля сдвига топлива, определение времени завершения процесса отверждения топлива на контрольном образце по изменению модуля сдвига топлива во времени и отверждение изделия по времени завершения процесса отверждения топлива на контрольном образце, отличающийся тем, что предварительно до изготовления изделия готовят топливную массу с составом компонентов, на котором изготавливают изделие, формуют из нее несколько образцов в изложнице с системой замера модуля сдвига топлива, термостатируют образцы при разных температурах в диапазоне температур 50-90°С с интервалом 10-20°С, определяют время завершения процесса отверждения топлива в образце для каждой выбранной температуры по изменению модуля сдвига топлива во времени, по полученным данным определяют коэффициент пересчета продолжительности отверждения топлива в образце на продолжительность отверждения топлива в изделии при соответствующей температуре Кк и определяют время отверждения топлива в изделии τи, ч, по зависимости τи=Кк·τк+в, где τк - время завершения процесса отверждения топлива в контрольном образце, отформованном из топливной массы, отобранной в процессе формования изделия, ч, в - постоянная величина, определяемая из габаритных размеров, теплофизических свойств материала топлива, корпуса, пресс-формы и условий теплообмена изделия.

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДА СМЕСЕВОГО РАКЕТНОГО ТВЕРДОГО ТОПЛИВА | 2002 |

|

RU2220935C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАРЯДА СМЕСЕВОГО РАКЕТНОГО ТВЕРДОГО ТОПЛИВА | 2002 |

|

RU2240298C2 |

| НЕРВЮРА ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ЕЕ ПЛОСКОЙ РЕБЕРНО-ЯЧЕИСТОЙ СТРУКТУРЫ | 1997 |

|

RU2116934C1 |

| US 4776993 A, 11.10.1998. | |||

Авторы

Даты

2007-07-27—Публикация

2005-09-26—Подача