Изобретение относится к области изготовления изделий из термореактивного полимерного материала (ТПМ), а конкретно разработке способа изготовления изделия методом литья под давлением из ТПМ, в том числе и из смесевого ракетного твердого топлива (СРТТ).

Известны способ смешения компонентов взрывчатых составов и формования из них зарядов по патенту РФ №2132837 (МПК С06В 21/00), способ изготовления зарядов СРТТ по патенту РФ №2179543 (МПК С06В 21/00) принятые за аналоги. Эти способы предусматривают подачу компонентов в смеситель, их смешение, вакуумирование полученной смеси, формование заряда СРТТ в пресс-форму и отверждение под давлением.

Наиболее близким по технической сути и достигаемому техническому результату к заявленному способу является способ изготовления заряда СРТТ по патенту РФ №2238254 (МПК С06В 21/00), принятый авторами за прототип. Указанный способ включает операции приготовления топливной массы, формование заряда подачей топливной массы в пресс-форму под давлением через массопровод, отсечку подачи топливной массы в пресс-форме в конце формования, полимеризацию заряда с поддержанием избыточного давления в пресс-форме.

К причинам, препятствующим достижению указанного ниже технического результата, при использовании известного способа изготовления заряда СРТТ, принятого за прототип, относится то, что он, как и при использовании способов-аналогов, не предусматривает заполнения образца-спутника изделия составом, отобранным из массопровода установки формования для достоверной оценки качества изделия.

Технической задачей изобретения является создание способа изготовления изделия из термореактивного полимерного материала, в котором в процессе формования изделия предусмотрены дистанционный отбор полимерного материала и формование из него представительного образца-спутника изделия, обеспечивающего высокое качество отформованных образцов по монолитности (отсутствие воздушных включений) и воспроизводство в образцах свойств полимерного материала изделия.

Указанный технический результат при осуществлении изобретения достигается тем, что в известном способе изготовления изделия из термореактивного полимерного материала, включающем приготовление полимерного материала, формование изделия подачей полимерного материала в пресс-форму под давлением через массопровод, отсечку подачи полимерного материала в пресс-форме в конце формования, полимеризацию изделия с поддержанием избыточного давления в пресс-форме, особенность заключается в том, что в процессе формования изделия заполняют образец-спутник изделия полимерным материалом с помощью устройства отбора пробы, установленного на массопроводе, для чего сначала создают избыточное давление полимерного материала в массопроводе, затем открывают затвор устройства отбора пробы, заполняют образец-спутник изделия полимерным материалом при давлении в массопроводе 0,1-1,5 МПа, контролируют конец заполнения образца-спутника изделия полимерным материалом по сигнализатору, перед отсечкой подачи полимерного материала в пресс-форме закрывают затвор устройства отбора пробы, выравнивают давление полимерного материала в массопроводе с атмосферным, снимают заполненный полимерным материалом образец-спутник изделия с устройства отбора пробы, герметизируют и полимеризуют совместно с отформованным изделием.

Наличие в описываемом способе изготовления изделия из ТПМ совокупности действий, порядка их выполнения во времени обеспечивает достижение указанного технического результата и позволяет, в частности, за счет:

- заполнения образца-спутника изделия полимерным материалом с помощью устройства отбора пробы, установленного на массопроводе, в процессе формования изделия - обеспечить отбор и формование образца-спутника изделия полимерным материалом, характеризующим свойства отформованного изделия, для оценки его качества;

- открытия затвора устройства отбора пробы после создания избыточного давления в массопроводе (путем включения шнека вакуумного смесителя или подачи давления масла к поршневой гидравлической системе вытеснения) - исключить подсос воздуха из атмосферы в массопровод через устройство для отбора пробы и обеспечить качество изделия из ТПМ и образца-спутника изделия по монолитности (отсутствия воздушных включений);

- заполнения образца-спутника изделия полимерным материалом при давлении в массопроводе 0,1-1,5 МПа - обеспечить бездефектное формование образца-спутника изделия из полимерного материала с высокой вязкостью через узкие зазоры образца-спутника изделия;

- контроля окончания заполнения образца-спутника изделия полимерным материалом по сигнализатору - обеспечить своевременное фиксирование конца заполнения образца-спутника изделия перед отсечкой подачи полимерного материала в пресс-форму изделия;

- закрытия затвора устройства отбора пробы перед отсечкой подачи полимерного материала в пресс-форме - исключить обратный переток полимерного материала из образца-спутника изделия в массопровод в процессе отсечки подачи полимерного материала в пресс-форме;

- выравнивания давления полимерного материала в массопроводе с атмосферным перед снятием заполненного образца-спутника изделия с устройства отбора пробы - обеспечить возможность снятия образца-спутника изделия с устройства отбора пробы;

- снятия заполненного образца-спутника изделия с устройства отбора пробы, герметизации камеры и полимеризации совместно с отформованным изделием - обеспечить изготовление образца-спутника изделия и изделия из ТПМ по аналогичным режимам, повысить воспроизводимость свойств образца спутника изделия к изделию из ТПМ и тем самым обеспечить точность оценки качества изделия по образцу-спутнику изделия.

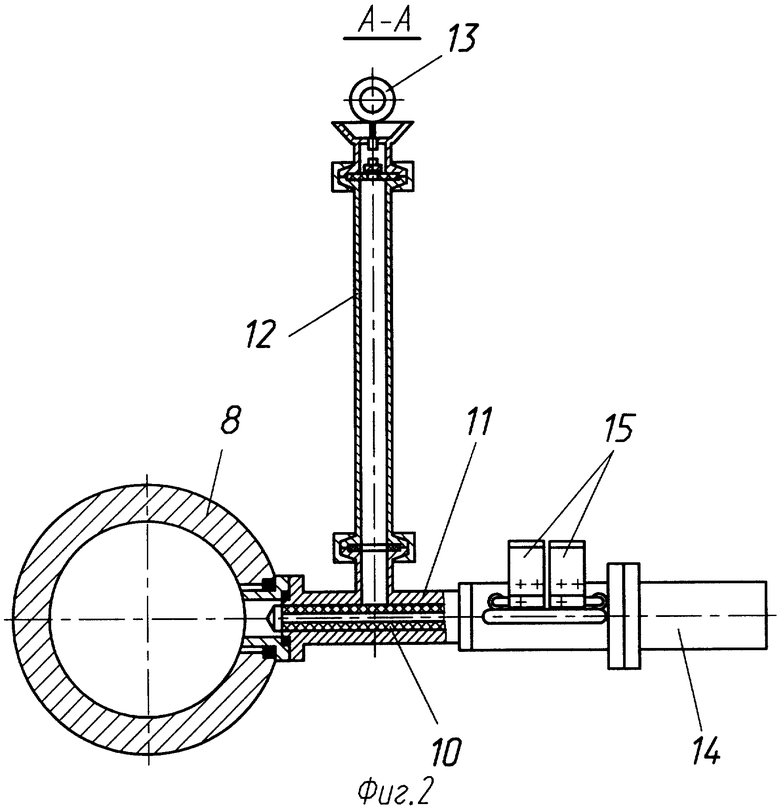

Пример исполнения предлагаемого способа изготовления изделия из ТПМ показан на фиг.1, 2. На фигурах цифрами показаны: предварительный смеситель 1, усредняющий смеситель 2, вакуумный смеситель 3, дозаторы 4, 5, 6, шнек вакуумного смесителя 7, массопровод 8, пресс-форма 9, затвор 10, устройство для отбора пробы 11, образец-спутник изделия 12, сигнализатор 13, гидроцилиндр 14, конечные выключатели 15.

Изготовление изделия из ТПМ по предлагаемому способу осуществляется следующим образом. В смесителях 1, 2, 3 готовят полимерный материал из компонентов, подаваемых дозаторами 4, 5, 6. Для формования изделия включают шнек вакуумного смесителя 7 и создают избыточное давление в массопроводе 8, под действием которого начинается формование изделия в пресс-форму 9. Открывают затвор 10 (фиг.2), устройство отбора пробы 11 и заполняют образец-спутник изделия 12 полимерным материалом при давлении в массопроводе 8 0,1-1,5 МПа. Конец заполнения образца-спутника изделия полимерным материалом контролируют по сигнализатору 13. Конечные положения затвора 10, размещенного на штоке приводного гидроцилиндра 14, контролируются конечными выключателями 15. После получения сигнала о заполнении образца-спутника изделия закрывают затвор 10 устройства отбора пробы 11, отсекают подачу полимерного материала в пресс-форму 9. Отключают шнек вакуумного смесителя 7 и выравнивают давление полимерного материала в массопроводе 8. Снимают заполненный образец-спутник изделия 12 с устройства отбора пробы 11, герметизируют и полимеризуют совместно с отформованным изделием.

Применение описанного способа изготовления изделия из ТПМ позволяет осуществить дистанционный отбор полимерного материала в процессе формования изделия, обеспечить качественное формование образца-спутника изделия, воспроизводство свойств полимерного материала от образца-спутника к изделию. Указанные преимущества подтверждены изготовлением по описанному способу опытных партий изделий на заводе им.С.М.Кирова.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ СМЕСЕВОГО ТВЕРДОГО ТОПЛИВА | 2010 |

|

RU2444503C1 |

| СОСТАВ ДЛЯ ГЕРМЕТИЗАЦИИ ЭЛЕМЕНТОВ ФОРМООБРАЗУЮЩЕЙ ОСНАСТКИ | 2006 |

|

RU2303620C1 |

| СПОСОБ ГЕРМЕТИЗАЦИИ ЭЛЕМЕНТОВ ФОРМООБРАЗУЮЩЕЙ ОСНАСТКИ ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ИЗ ТЕРМОРЕАКТИВНОГО ПОЛИМЕРНОГО МАТЕРИАЛА | 2006 |

|

RU2312092C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ СМЕСЕВОГО РАКЕТНОГО ТВЕРДОГО ТОПЛИВА | 2009 |

|

RU2394011C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ВЗРЫВЧАТОГО СОСТАВА | 2006 |

|

RU2333188C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ИЗ СМЕСЕВОГО ТВЕРДОГО ТОПЛИВА | 2006 |

|

RU2318787C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ИЗ ВЗРЫВЧАТОГО СОСТАВА | 2006 |

|

RU2310637C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ИЗ СМЕСЕВОГО РАКЕТНОГО ТВЕРДОГО ТОПЛИВА | 2008 |

|

RU2382017C1 |

| СПОСОБ ФОРМОВАНИЯ ИЗДЕЛИЯ ИЗ ВЗРЫВЧАТОГО СОСТАВА | 2008 |

|

RU2378236C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ИЗ ВЗРЫВЧАТОГО СОСТАВА | 2008 |

|

RU2367642C1 |

Изобретение относится к области изготовления изделия из термореактивного полимерного материала, преимущественно из смесевого ракетного твердого топлива, методом литья под давлением. Способ включает в процессе формования изделия заполнение образца-спутника изделия полимерным материалом с помощью устройства отбора пробы, установленного на массопроводе. При этом сначала создают избыточное давление полимерного материала в массопроводе, открывают затвор устройства отбора пробы, заполняют образец-спутник изделия полимерным материалом при давлении в массопроводе 0,1-1,5 МПа. Затем контролируют конец заполнения образца-спутника изделия полимерным материалом. После получения сигнала о заполнении образца-спутника изделия перед отсечкой подачи полимерного материала в пресс-форме закрывают затвор устройства отбора пробы и отсекают подачу полимерного материала в пресс-форму. После этого выравнивают давление полимерного материала в массопроводе с атмосферным и снимают заполненный полимерным материалом образец-спутник изделия с устройства отбора пробы. Заполненную камеру герметизируют и полимеризуют совместно с отформованным изделием. Технической задачей изобретения является разработка способа приготовления изделия из термореактивного полимерного материала, позволяющего в процессе формования изделия дистанционное заполнение образца-спутника изделия составом, отобранным из массопровода, для достоверной оценки качества отформованного изделия по монолитности и воспроизводство в образцах свойств полимерного материала изделия. 2 ил.

Способ изготовления изделия из термореактивного полимерного материала, включающий приготовление полимерного материала, формование изделия подачей полимерного материала в пресс-форму под давлением через массопровод, отсечку подачи полимерного материала в пресс-форме в конце формования, полимеризацию изделия с поддержанием избыточного давления в пресс-форме, отличающийся тем, что в процессе формования изделия заполняют образец-спутник изделия полимерным материалом с помощью устройства отбора пробы, установленного на массопроводе, для чего сначала создают избыточное давление полимерного материала в массопроводе, затем открывают затвор устройства отбора пробы, заполняют образец-спутник изделия полимерным материалом при давлении в массопроводе 0,1-1,5 МПа, контролируют конец заполнения образца-спутника изделия полимерным материалом по сигнализатору, перед отсечкой подачи полимерного материала в пресс-форме закрывают затвор устройства отбора пробы, выравнивают давление полимерного материала в массопроводе с атмосферным, снимают заполненный полимерным материалом образец-спутник изделия с устройства отбора пробы, герметизируют и полимеризуют совместно с отформованным изделием.

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДА СМЕСЕВОГО РАКЕТНОГО ТВЕРДОГО ТОПЛИВА | 2003 |

|

RU2238254C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДОВ СМЕСЕВОГО РАКЕТНОГО ТВЕРДОГО ТОПЛИВА | 2000 |

|

RU2179543C2 |

| US 3296043 A, 03.01.1967 | |||

| US 3562364 A, 09.02.1971 | |||

| УСТРОЙСТВО ДЛЯ СМЕШЕНИЯ КОМПОНЕНТОВ ВЗРЫВЧАТЫХ СОСТАВОВ И ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ НИХ | 1997 |

|

RU2132837C1 |

| НЕРВЮРА ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ЕЕ ПЛОСКОЙ РЕБЕРНО-ЯЧЕИСТОЙ СТРУКТУРЫ | 1997 |

|

RU2116934C1 |

Авторы

Даты

2008-01-10—Публикация

2006-03-20—Подача