Настоящее изобретение имеет отношение к созданию резервуара для хранения расплавленного кремния и способа его изготовления.

Резервуар в соответствии с настоящим изобретением представляет собой литейную форму, изготовленную из спеченного плавленого кварца, которую используют для разливки кремниевых слитков, предназначенных в конечном счете для производства полупроводниковых кремниевых пластин или поликристаллических кремниевых пластин, предназначенных для использования в качестве солнечных батарей для выработки электрической энергии, или представляет собой кристаллизатор из спеченного плавленого кварца, предназначенный для плавления, очистки и дальнейшего хранения кремния до момента разливки, или же представляет собой резервуар для хранения ванны расплавленного кремния до момента разливки.

До настоящего времени, в области производства полупроводников, обычно получают кремниевую пластину, которую используют в качестве основы для полупроводникового элемента, за счет застывания (кристаллизации) имеющего высокую чистоту расплава кремния, образования монокристалла кремния и его резки. Например, чистый кремний расплавляют в высокочастотной индукционной печи сопротивления и получают расплав кремния, в который вводят затравку в виде кристаллов. После этого расплав тщательно перемешивают и затем медленно вытягивают и однонаправленно охлаждают до затвердевания, чтобы образовать большой цилиндрический монокристалл кремния, имеющий преимущественную ориентацию затравочного кристалла. При таком способе производства, графит, кварц, нитрид бора и платина являются подходящими материалами для изготовления резервуара для плавления и хранения кремния (то есть для изготовления кристаллизатора).

Более того, в случае производства аморфного кремния или поликристаллического кремния для солнечных батарей, необходимо хранить очень чистый расплав кремния в таком резервуаре, как описанный здесь выше кристаллизатор.

Однако, когда кристаллизатор используют в качестве резервуара для хранения расплавленного металла, расплав кремния часто загрязняется примесями металлических компонентов стенок кристаллизатора, контактирующих с ванной расплава, в результате чего чистота кремния понижается.

Кроме того, для снижения себестоимости кремния и повышения производительности, в последние годы широко используют дешевый материал в виде плавленого оксида кремния (спеченный или уплотненный плавленый кварц) вместо кварца, в качестве материала для изготовления кристаллизатора, и поэтому требуется принимать меры, чтобы избежать загрязнения расплава кремния.

Для соответствия такому требованию, до настоящего времени уже принимали меры, чтобы избежать загрязнения расплава кремния, причем уже был предложен способ нанесения покрытия на участок контакта с расплавом материала кристаллизатора из спеченного оксида кремния для того, чтобы защитить расплав кремния от прямого контакта со стенками кристаллизатора. Таким образом, на внутреннюю стенку кристаллизатора уже предложено наносить покрытие из оксида, нитрида и т.п., имеющее отличную отделяемость (отсутствие сцепления) от расплавленного кремния и отличную смачиваемость расплавленным кремнием (следует иметь в виду, что чем выше смачиваемость покрытия, тем меньше глубина проникновения расплавленного кремния).

Однако, так как указанные материалы покрытия (оксид, нитрид) имеют собственное плохое спекание, возникают дефекты, такие как низкая прочность сцепления со стенкой кристаллизатора и частичное отслаивание. Более того, после отслаивания частицы материала покрытия перемешиваются с расплавленным кремнием и образуют новые загрязнения, что дополнительно снижает чистоту продукта.

С другой стороны, в качестве покрытия может быть использован нитрид кремния (Si3Н4), который хорошо известен как материал, имеющий очень низкую химическую активность при взаимодействии с расплавленным кремнием, так как он не содержит металлических элементов. Однако нитрид кремния имеет плохую спекаемость и повышает стоимость производства, так как требуется производить обработки формования-спекания, такие как горячее прессование, горячее изостатическое прессование (HIP) и т.п., позволяющие повысить механическую прочность до приемлемого уровня. Более того, возникает проблема больших экономических затрат, когда применяют указанные виды обработки к кристаллизатору.

Таким образом, чем выше требования к чистоте, тем выше требования к высокому качеству химического состава самого материала покрытия, к механической прочности самого слоя покрытия и к прочности сцепления покрытия со стенкой кристаллизатора. Более того, известные технологии нанесения указанного слоя покрытия обладают низкой скоростью образования пленки и требуют нанесения множества слоев для получения практически необходимой толщины. Поэтому существует необходимость улучшения производительности и снижения стоимости изготовления.

Как уже было упомянуто здесь ранее, когда кристаллизатор используют в качестве резервуара для получения кремниевых пластин, необходимо защищать расплав кремния от загрязнения примесями из стенки кристаллизатора, для того, чтобы получать кремний высокой чистоты. Поэтому имеющие высокую стойкость покрытия, такие как оксид, нитрид и т.п., часто наносят на внутреннюю поверхность кристаллизатора, чтобы избежать любого возможного загрязнения. Однако, как уже было упомянуто здесь ранее, эти материалы покрытия обычно имеют плохую спекаемость и низкую механическую прочность, поэтому их характеристики должны быть улучшены для повышения производительности и экономичности.

Первой задачей настоящего изобретения является устранение указанных недостатков известного уровня техники, а именно, создание резервуара для хранения ванны расплавленного кремния, который не загрязняет расплав кремния, а также имеет отличную спекаемость, механическую прочность (материалов, образующих покрытие резервуара) и обеспечивает высокую производительность.

Другой задачей настоящего изобретения является создание такой технологии нанесения напыленного покрытия, что ванна расплавленного кремния не вступает в реакцию с поверхностью контакта с ванной расплавленного кремния резервуара для хранения расплавленного кремния, а также такой технологии, при которой обеспечивается высокая стойкость к эрозии потоком расплавленного металла, имеется низкий уровень загрязнений и может быть получен с высокой эффективностью слиток высокого качества и с высоким выходом.

В соответствии с настоящим изобретением предлагается резервуар для хранения кремния, главным образом имеющий напыленное покрытие из кремниевого композитного термета, содержащего металлический кремний, нитрид кремния и оксид кремния, на внутренней части резервуара для хранения кремния. В такой конструкции указанное напыленное покрытие из кремниевого композитного термета играет роль нитрида, имеющего низкую химическую активность при взаимодействии с расплавленным кремнием, и имеет высокую стойкость к эрозии потоком расплава, за счет взаимного компаундирования стекловидной связующей фазы оксида с нитридом и связующей фазы металлического кремния.

Кроме того, в соответствии с настоящим изобретением, указанное напыленное покрытие из кремниевого композитного термета преимущественно образуют за счет напыления материала кремниевого композитного термета, изготовленного при помощи введения металлического кремния, в качестве связующего, в смесь Si3N4 и SiO2. Более того, резервуар для хранения кремния изготавливают с использованием одного из компонентов, выбранных из группы, в которую входят оксид кремния, нитрид бора и графит, причем оксид кремния (SiO2) преимущественно представляет собой уплотненный плавленый кварц.

Кроме того, настоящее изобретение имеет отношение к созданию способа изготовления резервуара для хранения кремния, который предусматривает напыление материала кремниевого композитного термета, содержащего металлический кремний, нитрид кремния и оксид кремния, на внутреннюю часть резервуара для хранения кремния, в результате чего получают напыленное покрытие из кремниевого композитного термета.

Более того, в соответствии с настоящим изобретением указанный резервуар для хранения кремния преимущественно изготавливают из материала, который содержит оксид кремния, нитрид бора и/или графит. Указанное напыленное покрытие преимущественно наносят и образуют при помощи любого подходящего способа напыления, такого как плазменное напыление, газопламенное напыление с использованием газа с высокой скоростью, порошковое напыление с использованием газа или взрывное напыление.

Кроме того, в соответствии с настоящим изобретением, указанное напыленное покрытие из кремниевого композитного термета преимущественно имеет следующее отношение концентраций металлического кремния (X) к нитриду кремния (Y) и к оксиду кремния (Z): X:Y:Z=20-50:77-30:3-20.

Краткое описание чертежей

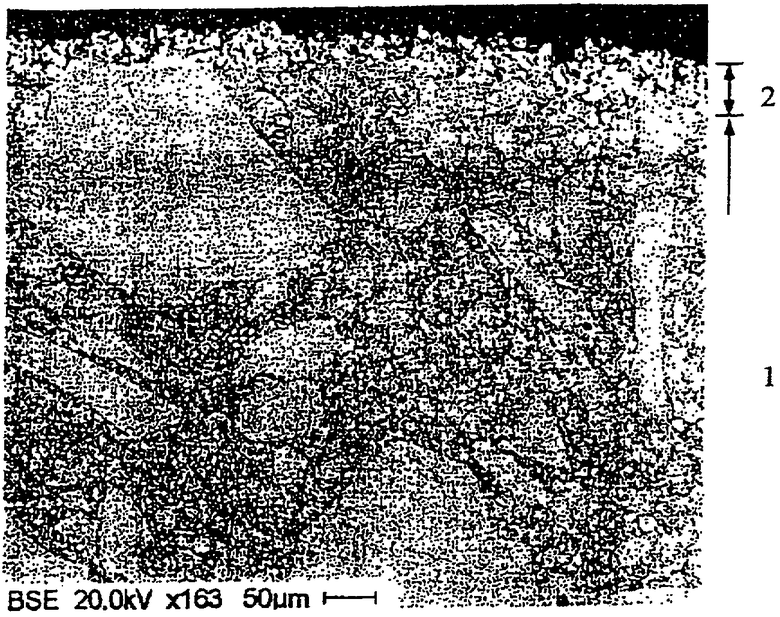

На чертеже показана микрофотография разреза структуры композитного напыленного покрытия в соответствии с настоящим изобретением.

Авторы настоящего изобретения исследовали напыленное покрытие из плохо спекаемого нитрида кремния в течение многих лет. В результате авторы настоящего изобретения установили, что преимущественно следует использовать материал в виде кремниевого композитного термета (перемешанный исходный материал), полученный за счет перемешивания нитрида кремния с оксидом кремния и с металлическим кремнием, при преимущественном соотношении концентраций указанных компонентов. В соответствии с предпочтительным способом осуществления настоящего изобретения поверхность резервуара сначала очищают, а затем производят напыление указанного материала в виде кремниевого композитного термета, чтобы образовать напыленное покрытие из кремниевого термета, после чего, если желательно улучшить гладкость поверхности, покрытая поверхность может быть отполирована.

В соответствии с известным уровнем техники, для того, чтобы использовать Si3N4 в качестве промышленного материала, необходимо образовать слой при помощи горячего прессования или HIP (горячее изостатическое прессование), за счет введения спекающей добавки. В случае образования напыленного покрытия с использованием неорганического не металлического материала, такого как оксид, карбид, борид или нитрид, добавка металла в качестве связки имеет фундаментальное значение. Однако, в соответствии с настоящим изобретением, задачей которого является создание резервуара для плавления и хранения кремния высокой чистоты, является неуместным использование другого металла, отличающегося от кремния. Следовательно, так как подлежащим обработке материалом высокой чистоты является кремний, то в соответствии с настоящим изобретением в качестве связующего используют кремний высокой чистоты.

Кроме того, в соответствии с настоящим изобретением добавляют оксид кремния, в дополнение к использованию металлического кремния в качестве связующего. Причина, по которой в соответствии с настоящим изобретением используют оксид кремния, заключается в том, что напыленное покрытие из композитного термета, которое содержит нитрид кремния и оксид кремния и в котором используют металлический кремний в качестве матрицы (слоя связки), получают за счет размягчения оксида кремния (SiO2) в факеле плазмы во время плазменного напыления, охватывающего налипания (сцепления) по меньшей мере части Si3N4, дополнительного покрывающего сцепления как Si3N4, так и SiO2 с указанным металлическим кремнием, и улетучивания в виде затравки, и превращения Si3N4 частиц в псевдочастицы. Такое напиленное покрытие имеет очень высокую прочность.

Указанный материал напыления (исходный порошковый материал) получают путем перемешивания металлического кремния (MSi)x, нитрида кремния (Si3N4)у и оксида кремния (SiO2)z при следующем отношении концентраций:

X:Y:Z=20-50:77-30:3-20.

В приведенном выше отношении концентраций компонентов, причина, по которой содержание (MSi)x ограничивают величиной до 20-50, заключается в том, что содержание менее 20 является недостаточным для работы в качестве связующего для оксида и нитрида, чтобы обеспечить необходимую прочность покрытия, в результате чего покрытие не выдерживает эрозию, вызванную подвижным контактом с расплавом. При содержании свыше 50 создается широкая зона металлического кремния в покрытии, так что образуется диффузный реакционный слой покрытия и (образуется) расплав, до завершения кристаллизации расплава, и поэтому на поверхности затвердевшего материала образуется слой, содержащий загрязнения. Таким образом, предпочтительным содержанием является 30-45.

Причина, по которой содержание (SiO2)z ограничено величиной 3-20, заключается в том, что при величине менее 3 не может быть обеспечена прочная связь между частицами Si3N4, а при величине свыше 20 не обеспечивается необходимая смачиваемость Si3N4 расплавом. Таким образом, предпочтительным содержанием является 7-13.

Содержание (Si3N4)у определяют путем оптимизации указанных выше содержаний (MSi)x и (SiO2)z, принимая во внимание желательную прочность покрытия и смачиваемость расплавом.

Кроме того, желательно использовать диоксид кремния (уплотненный плавленый кварц) в качестве SiO2. В качестве промышленного SiO2 материала имеется плавленый кварц, который представляет собой непрозрачное вещество, для получения которого используют в качестве сырья кварцевый песок, и кварцевое стекло, которое представляет собой прозрачное вещество, для получения которого используют в качестве сырья кварц, причем оба этих вещества могут быть использованы в соответствии с настоящим изобретением, если они имеют подходящие свойства. Однако причина, по которой в соответствии с настоящим изобретением преимущественно используют уплотненный плавленый кварц, заключается в том, что продукт в виде уплотненного плавленого кварца требуемого вида может быть получен путем плавления кварцевого песка, что позволяет получить исходный материал, главным образом состоящий из SiO2, который после этого распыляют для получения мелких частиц, а затем формуют для получения литейной формы и дополнительно спекают форму для придания продукту необходимой механической прочности. Продукт, полученный из такого материала в виде уплотненного плавленого кварца, имеет отличную совместимость и соответствие размеров.

Указанный материал напыления напыляют по меньшей мере на поверхность того участка, который входит в контакт с расплавленным металлов внутри резервуара, при толщине около 20-500 мкм, а преимущественно 40-300 мкм. Причина, по которой указанным образом огранивают толщину покрытия, заключается в том, что толщина менее 20 мкм недостаточна для образования связанного (сплошного) слоя между частицами термета, и поэтому существует возможность контакта расплава с основным материалом кристаллизатора через зазоры, в то время как при толщине свыше 500 мкм повышается риск отслаивания покрытия.

Пример

В этом примере используют смесь порошков металлического кремния, SiO2 и Si3N4, которая имеет приведенный в Таблице 1 состав, причем производят напыление материала кремниевого композитного термета в виде слоя покрытия, образованного на поверхности резервуара для хранения кремния.

Используют металлический кремний с чистотой 99.9% и SiO2 с чистотой 99.8%. Соотношение компонентов порошков исходного материала Si:Si3N4:SiO2=40:50:10. Кроме того, перемешанный порошок преобразуют в материал для термического напыления путем его предварительного гранулирования для получения среднего диаметра частиц около 25,3 мкм.

На чертеже показана структура сечения композитного напыленного покрытия в соответствии с настоящим изобретением. Позицией 1 обозначен материал основания из уплотненного плавленого кварца, а позицией 2 обозначено композитное напыленное покрытие.

Пример 1

В этом примере проводили исследование взаимодействия между базовым материалом (материалом основания) из уплотненного плавленого кварца, покрытым напыленным покрытием из кремниевого композитного термета, и расплавом кремния в соответствии с настоящим изобретением. Использовали образец базового материала из уплотненного плавленого кварца размерами 100×50×6 мм. На поверхность образца производили напыление материала, компоненты которого были перемешаны в отношении Si:Si3N4:SiO2=40:50:10, при толщине 300 мкм, при помощи процесса атмосферного плазменного напыления, чтобы образовать напыленное покрытие из кремниевого композитного термета. Были исследованы свойства эрозионной стойкости покрытия при воздействии падающего расплава и при контакте с расплавом, для чего указанный образец с напиленным покрытием помещали на дно кристаллизатора, изготовленного из уплотненного плавленого кварца, с размерами 350×350×400 (h, высота) мм, причем расплав кремния вводили через верхнюю часть кристаллизатора. Кристаллизатор нагревали снаружи при помощи электрического нагревателя и расплав кремния выдерживали в расплавленном состоянии в течение 3 часов.

По истечении 3 часов отбирали образец материала кристаллизатора и исследовали его поверхность. При визуальном наблюдении не было заметно следов отслаивания покрытия от базового материала, причем наблюдали хорошее сцепление покрытия и отсутствие следов химической активности. Кроме того, не наблюдали следов влияния расплава на покрытие.

Пример 2

В этом примере проводили нанесение кремниевого композитного напыленного покрытия в соответствии с настоящим изобретением на внутреннюю поверхность формы для получения отливки из поликристаллического кремния для того, чтобы в конечном счете получить пластину солнечной батареи из поликристаллического кремния, которую используют для генерации электрической энергии при воздействии солнечного излучения. Была использована литейная форма, изготовленная из уплотненного или спеченного плавленого кварца, содержащего Al2О3: 2000 ppm и Fe2О3: 200 ppm, причем форма имела размеры 350×350×400 (h) мм. На дно формы был налылен порошковый материал с отношением компонентов Si:Si3N4:SiO-=40:50:10, при толщине 50-70 мкм, при помощи процесса атмосферного плазменного напыления, для того, чтобы образовать напыленное покрытие из кремниевого композитного термета.

В качестве сравнительного примера использовали покрытие, образованное из суспензии порошка Si3N4 в растворителе, в качестве которого использовали поливиниловый спирт, причем полученную суспензию наносили кистью на основание формы или наносили при помощи процесса напыления и обжигали при 900°С.

В Таблице 2 приведены результаты, полученные после исследования загрязнений, вызванных различными материалами на участке поверхностного слоя кремниевого слитка, полученного после разливки.

Из приведенных в Таблице 2 результатов ясно следует, что при нанесении покрытия в соответствии с настоящим изобретением в поверхностном слое кремниевого слитка содержится только SiO2. Этот SiO2 вызван атмосферным окислением Si. Кроме того, глубина проникновения в поверхностный слой в этом случае составляет несколько мкм. Следовательно, этот SiO2 может быть полностью удален сниманием слоя толщиной не более 2 мм. В результате, выход годных слитков составит не менее 98%.

Напротив, в сравнительном примере, кроме SiO2, в поверхностном слое были обнаружены Si3N4, Al2O3 и Fe2O3. В частности, наблюдали Al и Fe в виде металлических элементов, причем глубина проникновения в поверхностный слой в этом случае составляет несколько сот мкм. Для удаления этих различных материалов, обнаруженных в поверхностном слое, необходимо удалять с обеих сторон слой толщиной 10 мм, при этом выход годных слитков составит всего около 94%.

В соответствии с описанным здесь изобретением в кристаллизаторе, предназначенном для литья металлического кремния высокой чистоты, на поверхность контакта кристаллизатора с ванной расплава наносят материал напыления из кремниевого композитного термета, содержащий Si/Si3N4/SiO2, в результате чего образуется покрытие для предотвращения прямого контакта с расплавом материала кристаллизатора из уплотненного плавленого кварца, позволяющее снизить загрязнение расплава за счет материала кристаллизатора и образовать более прочный изоляционный функциональный слой по сравнению с используемым ранее слоем покрытия только из Si3N4. В результате, появляется возможность повышения выхода продукции при производстве слитков из кремния высокой чистоты.

Изобретение относится к созданию резервуара для хранения расплавленного кремния и способа его изготовления. Способ изготовления резервуара для приема расплавленного кремния или для плавления кремния включает напыление материала в виде кремниевого композитного термета, который содержит металлический кремний, нитрид кремния и оксид кремния, на внутреннюю стенку указанного резервуара. Напыленное покрытие имеет следующее отношение содержания металлического кремния (X) к нитриду кремния (Y) и к оксиду кремния (Z): X:Y:Z=20-50:77-30:3-20. Результат изобретения: создание резервуара для хранения ванны расплавленного кремния, который не загрязняет расплав кремния, а также имеет отличную спекаемость, механическую прочность и обеспечивает высокую производительность. 2 н. и 5 з.п. ф-лы, 1 ил., 2 табл.

X:Y:Z=20-50:77-30:3-20.

| ПОКРЫТИЕ ГРАФИТОВОГО ТИГЛЯ | 1991 |

|

RU2036983C1 |

| Способ получения изделия из композиционного материала | 1988 |

|

SU1838280A3 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1987 |

|

RU2031176C1 |

| СПОСОБ ПОЛУЧЕНИЯ УПРОЧНЯЮЩЕГО ПОКРЫТИЯ НА ОГНЕУПОРНЫХ МАТЕРИАЛАХ | 1997 |

|

RU2137733C1 |

| JP 63170202 А, 14.07.1988 | |||

| US 6165425 A, 26.12.2000 | |||

| PRAKASH, PREM, SINGH P.K | |||

| et al | |||

| Use of silicon oxynitride as a graphite mold releasing coating for the growth of shaped multicrystalline silicon crystals, Journal of Crystal Growth, 1994, | |||

Авторы

Даты

2007-07-27—Публикация

2002-12-06—Подача