Область техники

Настоящее изобретение в общем имеет отношение к созданию твердооксидных топливных элементов (SOFCs), а более конкретно к созданию конкурентоспособных в промышленном масштабе SOFCs и способов их изготовления.

Предпосылки к созданию изобретения

Твердооксидные топливные элементы (SOFCs) являются альтернативой традиционным двигателям внутреннего сгорания и турбинам для получения энергии. Технологии с использованием топливных элементов позволяют получать электричество с более высокой эффективностью и с меньшим вредным воздействием на окружающую среду, так как обычно технологии с использованием топливных элементов дают меньшие выбросы СО, NOx и SOx. Твердооксидные топливные элементы могут использовать, среди прочего, природный газ, керосин и дизельное топливо в качестве источников топлива. Однако многие типовые SOFCs имеют высокую стоимость единицы выходной мощности.

Твердооксидные топливные элементы могут быть изготовлены в различных конфигурациях, причем это могут быть трубчатые и планарные SOFCs. В каждой из этих конфигураций используют опорную конструкцию. В трубчатых SOFCs обычно используют пористую опорную трубу из легированного оксидом стронция лантаната-магния (LSM). В планарных SOFCs может быть использована поддерживаемая электролитом конструкция или поддерживаемая электродом конструкция. Поддерживаемую электролитом конструкцию обычно образуют из стабилизированного оксидом иттрия диоксида циркония, имеющего большую толщину. Эти толстые электролиты имеют высокое ионное сопротивление, что приводит к снижению потенциала топливного элемента.

Поддерживаемые электродом SOFCs могут быть образованы с опорной конструкцией катода или анода. Катоды, такие как изготовленные из манганита лантана и стронция (LSM, лантан стронций манганит), имеют коэффициенты теплового расширения, близкие к коэффициентам теплового расширения стабилизированного оксидом иттрия диоксида циркония. С другой стороны, поддерживаемые анодом SOFCs обычно образуют с использованием никеля и стабилизированного оксидом иттрия оксида циркония. Коэффициент теплового расширения электролита из никеля с добавкой стабилизированного оксидом иттрия диоксида циркония больше, чем коэффициент теплового расширения электролита из стабилизированного оксидом иттрия диоксида циркония. Как в поддерживаемых катодом, так и в поддерживаемых анодом SOFCs большая толщина электрода отрицательно влияет на диффузию реагентов и на сопротивление электрода. Во всех случаях поддерживаемых электродом или электролитом SOFCs повышение толщины электролита или электрода снижает потенциал топливного элемента или плотность тока, что оказывает отрицательное влияние на эффективность системы SOFC.

Кроме проблем, связанных с опорной конструкцией, существуют проблемы, связанные с соединением электрических контактов с электродами. Типичные SOFCs имеют газонепроницаемые межсоединения. Типичное межсоединение имеет коэффициент теплового расширения, который отличается от коэффициента теплового расширения электрода. Различие коэффициентов теплового расширения приводит к отслаиванию межсоединений от электродов, что приводит к повышению сопротивления топливного элемента. Некоторые материалы межсоединений диффундируют в структуру электрода. Плохая проводимость межсоединений ведет к снижению рабочего потенциала и плотности тока топливного элемента.

Сами по себе технологии типичных твердооксидных топливных элементов имеют и производственные недостатки, что повышает стоимость производимой энергии. В связи с изложенным существует необходимость в создании улучшенных электродов, электролитов, SOFCs и батарей SOFC.

Краткое изложение изобретения

В соответствии с первым вариантом осуществления настоящего изобретения предлагается батарея твердооксидных топливных элементов. Батарея твердооксидных топливных элементов содержит по меньшей мере два твердооксидных топливных элемента. Два твердооксидных топливных элемента имеют общий электрод.

В соответствии с другим вариантом осуществления настоящего изобретения предлагается батарея твердооксидных топливных элементов. Батарея твердооксидных топливных элементов содержит объединенные слои. Слои содержат первый анодный слой, первый слой электролита, первый катодный слой, второй слой электролита и второй анодный слой. Первый слой электролита перекрывает первый анодный слой (лежит на нем). Первый катодный слой перекрывает первый слой электролита. Второй слой электролита перекрывает первый катодный слой, а второй анодный слой перекрывает второй слой электролита.

В соответствии с другим вариантом осуществления настоящего изобретения предлагается батарея твердооксидных топливных элементов. Батарея твердооксидных топливных элементов содержит по меньшей мере два твердооксидных топливных элемента. Твердооксидные топливные элементы не имеют газонепроницаемого соединительного слоя.

В соответствии с еще одним вариантом осуществления настоящего изобретения предлагается способ изготовления твердооксидного топливного элемента. Способ предусматривает изготовление твердооксидного топливного элемента, который содержит катодный слой, анодный слой и слой электролита, расположенный между анодным слоем и катодным слоем; и уплотнение твердооксидного топливного элемента в окисляющей среде.

В соответствии с еще одним вариантом осуществления настоящего изобретения предлагается твердооксидный топливный элемент, который содержит анодный слой, содержащий объединенные мйкроканалы; слой электролита, перекрывающий анодный слой; и катодный слой, содержащий объединенные микроканалы. Катод перекрывает слой электролита.

Краткое описание чертежей

Указанные ранее и другие задачи, характеристики и преимущества изобретения будут более ясны из последующего детального описания, данного в качестве примера, не имеющего ограничительного характера и приведенного со ссылкой на сопроводительные чертежи.

На фиг.1 показана примерная батарея твердооксидных топливных элементов.

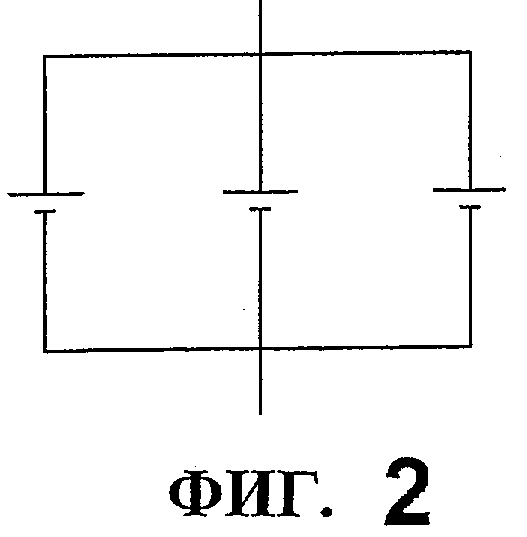

На фиг.2 показана примерная эквивалентная схема, полученная за счет электрического соединения батареи твердооксидных топливных элементов, показанной на фиг.1.

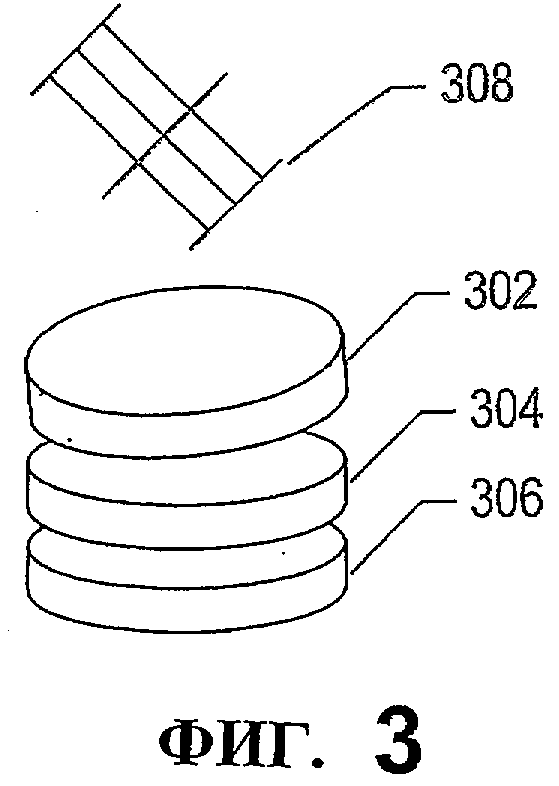

На фиг.3 показан примерный твердооксидный топливный элемент.

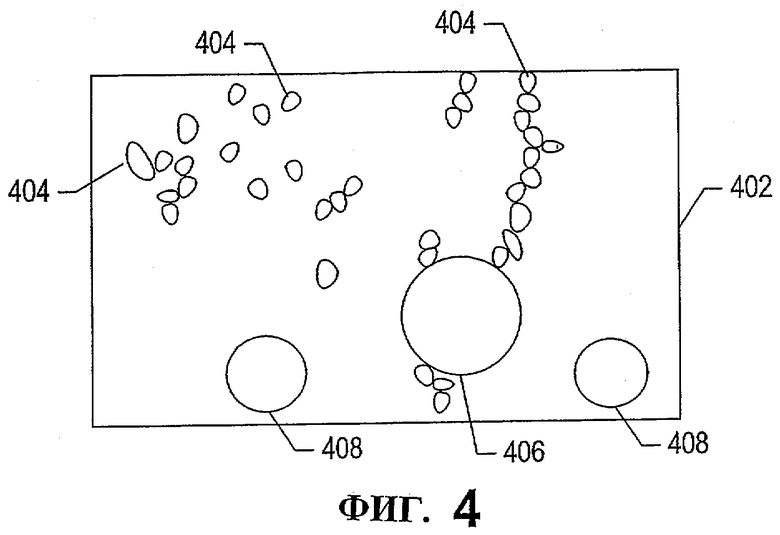

На фиг.4 показано формирование примерного электрода.

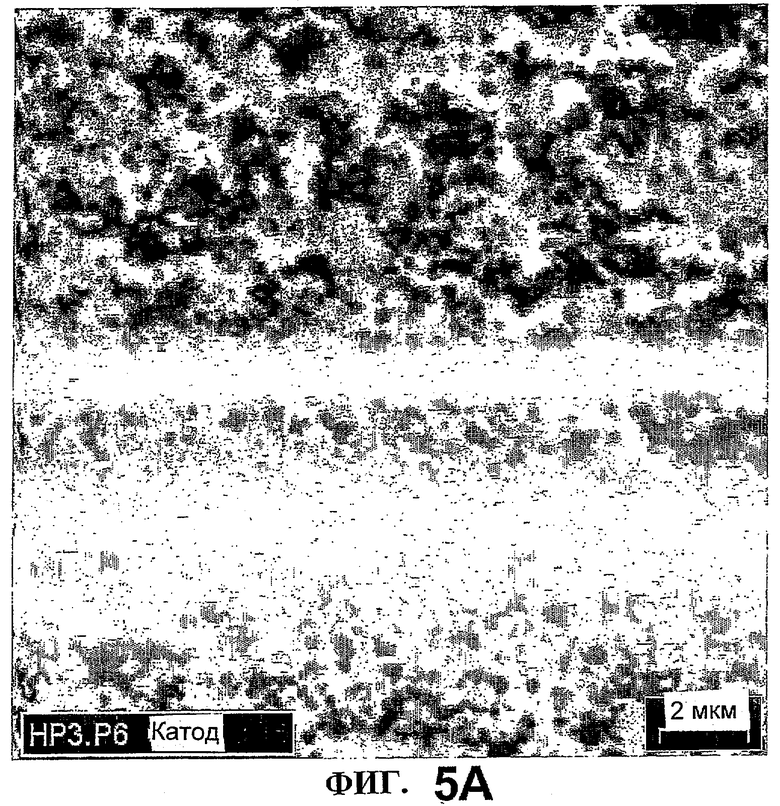

На фиг.5-А, 5-В, 6-А, 6-В, 7-А, 7-В, 7-С и 7-D показано формирование примерных электродов.

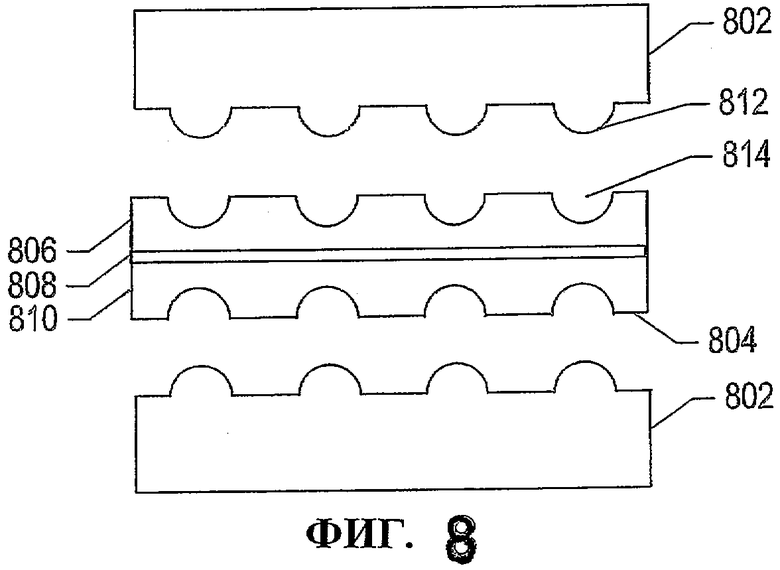

На фиг.8 показано примерное устройство для формирования газовых каналов.

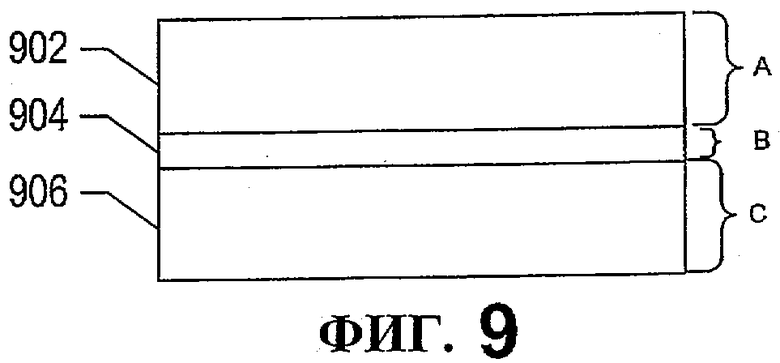

На фиг.9 показан примерный твердооксидный топливный элемент.

На фиг.10-А и 10-В показан примерный твердооксидный топливный элемент.

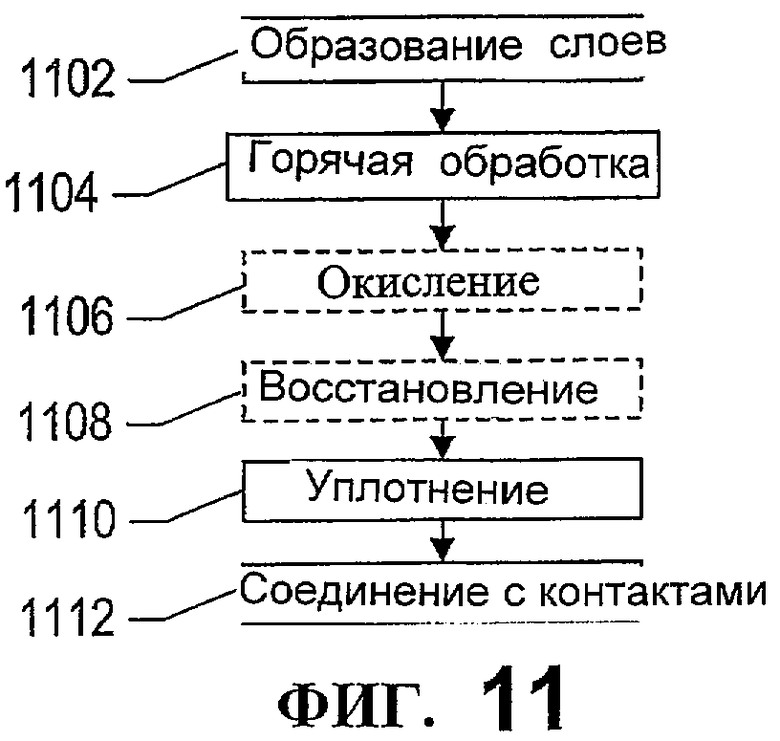

На фиг.11, 12 и 13 показан примерный способ формирования батареи твердооксидных топливных элементов.

На фиг.14 показана примерная система SOFC.

На фиг.15 показана примерная батарея твердооксидных топливных элементов.

На всех чертежах аналогичные или идентичные детали имеют одинаковые позиционные обозначения.

Подробное описание изобретения

В соответствии с первым вариантом осуществления настоящего изобретения предлагается батарея твердооксидных топливных элементов. Батарея содержит два или больше твердооксидных топливных элементов (SOFCs). Два топливных элемента имеют общий электродный слой. Электроды могут содержат микроканалы и могут быть электрически соединены снаружи с батареей твердооксидных топливных элементов в виде контура, который может быть параллельным, последовательным или гибридным последовательно-параллельным контуром. В специфической структуре указанного варианта используют общий электрод, который является частью параллельного контура.

На фиг.1 показан примерный вариант батареи твердооксидных топливных элементов. Батарея содержит электродные слои 102, 106, 110 и 114, разделенные слоями электролита 104, 108 и 112. Каждый электродный слой может содержать микроканалы 116. В зависимости от типа электрода окислитель или топливо протекает через микроканалы 116, а ионы транспортируются через электролиты 104, 108 и 112.

В соответствии со специфическим вариантом электрод 102 представляет собой анод, а электрод 106 представляет собой катод. Анод 102 и катод 106, разделенные электролитом 104, образуют единичный твердооксидный топливный элемент. Ионы кислорода могут транспортироваться через электролит 104 и вступать в реакцию с топливом, создавая разность электрических потенциалов между анодом 102 и катодом 106. Катод 106 разделен от анода 110 электролитом 108. И в этом случае ионы кислорода могут транспортироваться через электролит 108, чтобы создавать напряжение (разность электрических потенциалов) между катодом 106 и анодом 110. Аналогично, анод 110 разделен от катода 114 другим электролитом 112. Этот рисунок может повторяться множество раз.

В этом примерном варианте твердооксидные топливные элементы имеют общие электроды. Эти электроды могут иметь единую структуру во всем своем объеме или могут иметь различные слои и градиенты, что влияет на функциональные свойства электродов. В случае электрода 106 общей электродной структурой является катод. В случае электрода 110 общий электродной структурой является анод. Батарея может быть построена с повторяющимся рисунком таким образом, что несколько электродов являются общими для смежных твердооксидных топливных элементов. Эта конфигурация не внушает доверия при использовании газонепроницаемых соединительных барьеров.

Однако батарея альтернативно может быть образована с использованием газонепроницаемых соединений. В этой конфигурации расположение топливных элементов позволяет получить конфигурацию батареи твердооксидных топливных элементов в виде последовательного контура. Батарея может быть соединена с другими батареями в конфигурации последовательного, параллельного или гибридного последовательно-параллельного контура.

Примерный вариант может также содержать микроканалы 116, такие как показанные в каждом из электродов 102, 106, 110 и 114. Эти микроканалы могут иметь типичный диаметр от 0.1 до 5 мм. Микроканалы обычно имеют диаметр ориентировочно менее 3 мм, например ориентировочно менее 1 мм. Типичный диаметр выбирают с учетом расхода флюида. Микроканалы могут быть встроены в электроды. В примерном варианте, показанном на фиг.1, микроканалы встроены в электроды 102, 106, 110 и 114. Примерные микроканалы показаны на фиг.15. В других примерных вариантах микроканалы могут быть полностью или частично встроены в электроды или могут быть образованы как часть геометрического контура электродных слоев. Другой пример микроканалов, показанный на фиг.8, обсуждается далее более подробно.

Микроканалы могут быть образованы при помощи субтрактивного процесса, такого как растворение материала наполнителя или окисление формирователя канала. Формирователем канала может быть, например, формирователь канала на базе углерода, такой как аморфный углерод, углеродная сажа, графит или композит графит-смола. Микроканалы 116 позволяют протекать окислителю или топливу в зависимости от функции электродной структуры, в которой они образованы.

Электроды также могут быть пористыми. В некоторых примерных вариантах поры могут быть образованы за счет восстановления оксида металла. В другом примере поры могут быть образованы за счет субтрактивного процесса, такого как растворение материала наполнителя или окисление формирователя пор. Формирователь пор может содержать материал на базе углерода, такой как углеродная сажа, аморфный углерод, графит или композит графит-смола. Поры также могут быть образованы за счет частичного уплотнения за счет контроля относительного распределения частиц по размерам и управления агломерацией.

Электроды также могут содержать объединенный коллектор тока. Объединенный коллектор тока может быть встроен в электрод и образован в процессе формирования электрода, и может содержать проводник, такой как никель. Коллектор тока может направлять электрический ток к одному или нескольким внешним контактам или от них в зависимости от типа электрода. В альтернативных вариантах электроды могут не содержать коллекторы тока, при этом внешние соединения могут идти непосредственно к электродам. Если выходы катодов соединены вместе и выходы анодов соединены вместе, то получаем структуру параллельного контура, показанную на фиг.2.

Батарея твердооксидных топливных элементов может быть образована за счет использования объединенного процесса нагревания. Например, индивидуальные топливные элементы, а в одном специфическом варианте и батарея целиком, могут быть уплотнены за счет спекания. В то время как спекание обычно представляет собой спекание без приложения давления, часто является предпочтительным спекание с приложением давления, такое как горячее прессование, горячее изостатическое прессование (HIP) и горячая ковка. В некоторых вариантах HIP не используют по экономическим соображениям. Что касается вариантов, в которых используют приложенное давление, то горячее прессование используют в соответствии с одним специфическим вариантом, а горячую ковку используют в соответствии с другим специфическим вариантом. Несмотря на то что как горячее прессование, так и горячая ковка обычно являются однонаправленными или одноосными, горячая ковка обычно создает существенную горячую деформацию, позволяющую заполнять комплексную полость штампа. Более низкие давления, связанные скорее с горячим прессованием, а не с горячей ковкой, обычно являются предпочтительными для предотвращения усадки диаметра. Давления и температуру можно регулировать таким образом, чтобы период цикла горячей обработки ориентировочно не превышал 60 минут. Альтернативно, указанную регулировку можно производить таким образом, чтобы период цикла горячей обработки ориентировочно не превышал 45 минут, 30 минут, 15 минут или 10 минут.

При интегральной обработке топливных элементов или батареи SOFCs могут быть образованы с толщиной элемента ориентировочно не более 10 мм, например ориентировочно не более 5 мм. В альтернативных вариантах могут быть образованы SOFCs с толщиной элемента ориентировочно не более 4 мм или 3 мм. Более того, в результате обработки могут быть получены батареи твердооксидных топливных элементов, имеющие толщину электролита меньше, чем 100 мкм и толщину электрода самое большее около 3 мм. Однако топливные элементы с большей толщиной при необходимости могут быть образованы за счет интегральной обработки.

Электролит может быть образован из различных материалов, в том числе из диоксида циркония, диоксида церия, оксида галлия и других известных ионных проводников. Проводимость иона кислорода усиливается за счет использования таких материалов, как иттрий, скандий, самарий, иттербий и гадолиний. Например, электролит может быть образован, среди прочего, из стабилизированного оксидом иттрия диоксида циркония, легированного оксидом скандия диоксида циркония, легированного оксидом иттербия диоксида циркония, легированного оксидом самария диоксида церия, легированного оксидом гадолиния диоксида церия или из легированного оксидом кальция диоксида церия. В сочетании с электролитом анод может быть образован с использованием никеля и стабилизированного оксидом иттрия диоксида циркония или с использованием никеля и стабилизированного оксидом гадолиния диоксида церия. Никель обычно производят путем восстановления оксида никеля, содержащегося в сыром (необработанном) аноде или в предварительно обработанном аноде. Катод может быть образован из такого материала, как лантан стронций манганит, который используют в сочетании со стабилизированным оксидом иттрия диоксидом циркония. Альтернативно, катод может содержать, среди прочего, лантан стронций феррит или лантан стронций кобальт феррит.

На фиг.3 показан примерный вариант твердооксидного топливного элемента (SOFC). Показан SOFC, который имеет электролит 304, смежный с анодом 302 на одной стороне и с катодом 306 на другой стороне. Показана также сетка 308, которую объединяют с анодом 302. Однако следует иметь в виду, что сетка может быть встроена в различные электродные структуры для усиления механической целостности топливных элементов и батареи или для улучшения соединений с внешними коллекторами тока.

Слои 302, 304 и 306 могут быть образованы с использованием различных дешевых технологий изготовления. Эти технологии изготовления могут содержать пленочное литье, трафаретную печать, каландрирование ленты, обработку многослойной керамики, нанесение покрытия методом теплового распыления, литографическое осаждение, экструзию и нанесение покрытая, а также совместную экструзию. После этого полученный топливный элемент может быть подвергнут спеканию, например спеканию без приложения давления, или, преимущественно, спеканию с приложением давления, такому как горячее прессование, горячая ковка или горячее изостатическое прессование. Топливный элемент может быть встроен в батарею, которую затем подвергают спеканию с использованием указанных технологий, чтобы получить объединенную структуру.

Анод 302 может быть образован с использованием комбинации оксида никеля и стабилизированного оксидом иттрия диоксида циркония или стабилизированного оксидом гадолиния диоксида церия. В качестве сетки 308 может быть использована металлическая сетка, такая как никелевая сетка, причем сетка 308 может быть встроена в электрод. Электролит 304 может быть образован, среди прочего, из диоксида циркония или диоксида церия. Материал электролита может быть стабилизирован при помощи такого стабилизатора, как оксиды иттрия, скандия, самария, иттербия или гадолиния. Например, электролит может быть образован из стабилизированного оксидом иттрия диоксида циркония, легированного оксидом скандия диоксида циркония, легированного оксидом иттербия диоксида циркония, легированного оксидом самария диоксида церия или из легированного оксидом гадолиния диоксида церия. В соответствии с одним из примерных вариантов стабилизированный оксидом иттрия диоксид циркония содержит ориентировочно более 8 мол.% оксида иттрия, например по меньшей мере около 8.5 мол.% или по меньшей мере около 9 мол.% оксида иттрия. Например, может быть использован стабилизированный оксидом иттрия диоксид циркония, который содержит ориентировочно 10 мол.% оксида иттрия. Катод может быть образован из таких материалов, как лантан стронций манганит, лантан стронций феррит или лантан стронций кобальт феррит.

Прохождение газа внутри электродов может быть облегчено за счет формирования пор и микроканалов. На фиг.4 показано включение (вкрапление) формера пор 404 и формера канала 406 в электроде 402. Электрод 402 может также содержать собирающую ток сетку 408. Формер канала 406 и формер пор 404 могут быть удалены из электрода за счет субтрактивного процесса, такого как окисление, чтобы оставить каналы и поры. Например, 50% материала формера каналов и формера пор могут быть удалены, например, при помощи окисления. В соответствии с другими примерами свыше 80%, 90% или 95% формера каналов и формера пор могут быть удалены. В соответствии с другим примерным вариантом формер канала и формер пор могут быть главным образом удалены, так что полученный электрод 402 будет содержать меньше чем 5 вес.% формера канала или формера пор. Например, электрод 402 может содержать меньше, чем 3 вес.%, 1 вес.% или 0.5 вес.% формера канала или формера пор.

На фиг.5-А показан примерный катод с формером пор после цикла горячего прессования в восстанавливающей газовой среде. В этом примерном варианте катод содержит лантан стронций манганит, размолотый до 11.4 м2/г, который во влажном состоянии был перемешан со стабилизированным оксидом иттрия диоксидом циркония и углеродной сажей, ориентировочно до 15.8 вес.% или 40 об.% углеродной сажи. На фиг.5-В показан электрод после горячей обработки на воздухе при 900°С в течение 10 часов. Этот примерный катод имеет 30% открытой пористости.

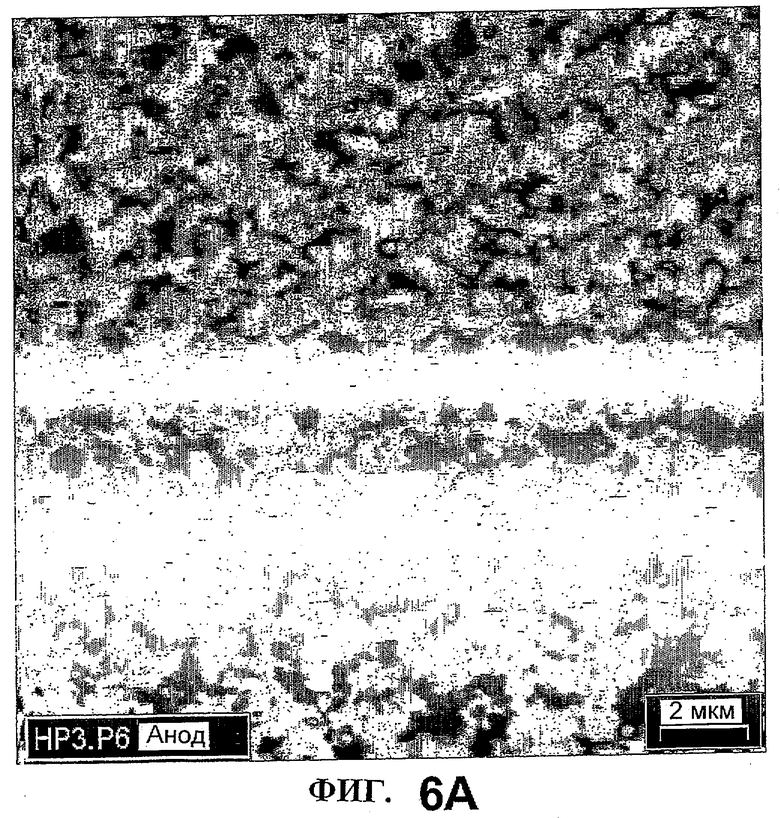

Другой пример показан на фиг.6-А и 6-В, где можно видеть анод. Анод образован за счет перемешивания оксида никеля, который был размолот до 12.5 м2/г, со стабилизированным оксидом иттрия диоксидом циркония и с углеродной сажей. Углеродная сажа составляет ориентировочно 15.7 вес.% или 40 об.%. На фиг.6-А показан анод после цикла горячего прессования в восстанавливающей газовой среде. На фиг.6-В показан анод после выжигания или после горячей обработки на воздухе при 900°С в течение 10 часов. Примерный анод имеет 12% открытой пористости.

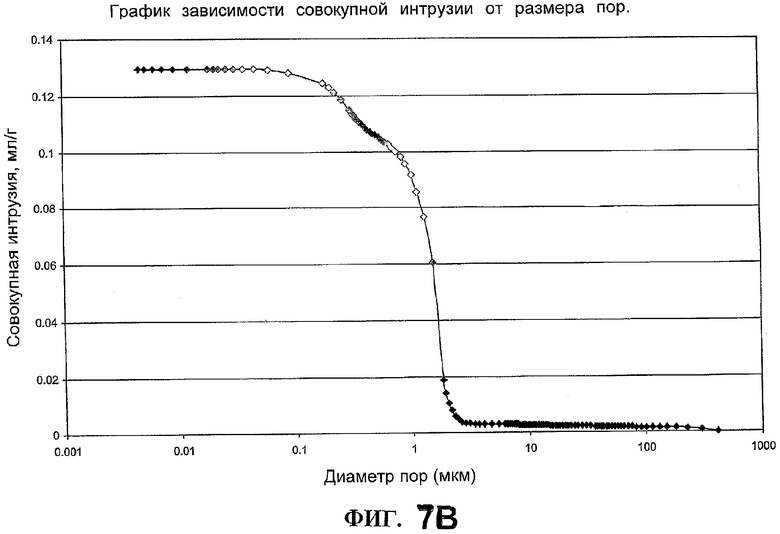

На фиг.7-А, 7-В, 7-С и 7-D показаны дополнительные примеры, в которых поры являются результатом процесса выжигания. На фиг.7-А показан примерный анод, содержащий главным образом никель и стабилизированный оксидом иттрия диоксид циркония, после выжигания формера пор. На фиг.7-В показано распределение пор, полученное за счет окисления 23.5 вес.% графита, перемешанного со структурными составляющими анода. Была получена полная пористость, составляющая 47%. Полная площадь пор составляет ориентировочно 0.752 м2/г, а средний диаметр пор составляет ориентировочно 0.689 мкм.

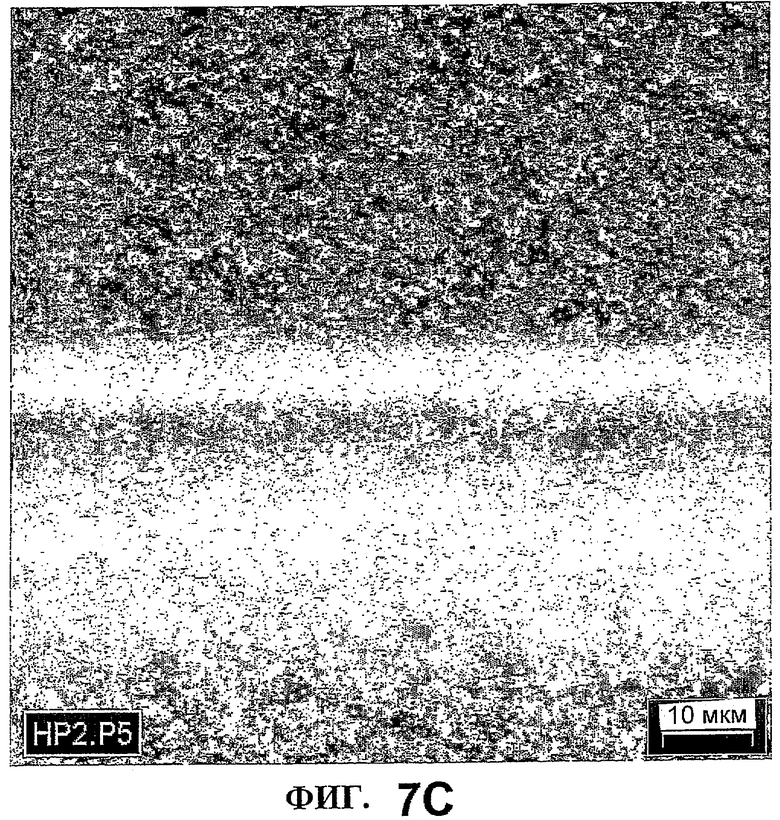

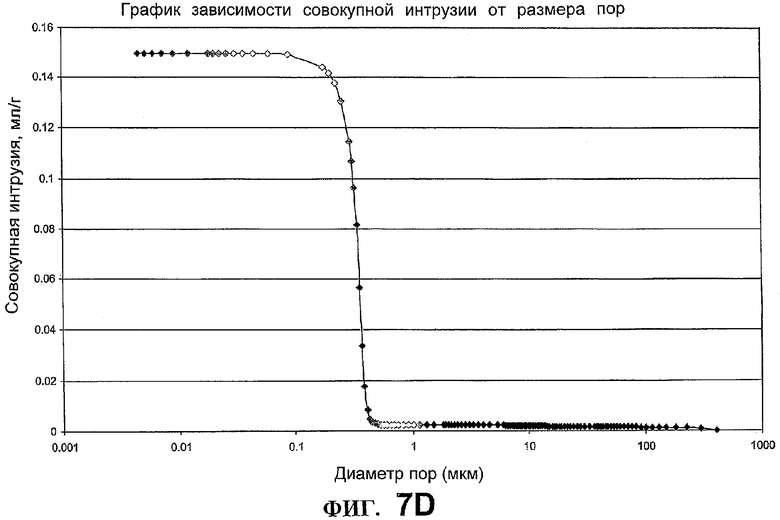

На фиг.7-С показан аналогичный анод, образованный за счет окисления углеродной сажи. Углеродная сажа составляет ориентировочно 23.5 вес.% и содержит никель и стабилизированный оксидом иттрия диоксид циркония. Углеродная сажа была размолота до среднего размера частиц 0.5 мкм. На фиг.7-D показано распределение пор по размерам после окисления или выжигания. Полученный анод имеет пористость свыше 50%, причем полная площадь пор составляет ориентировочно 1.899 м2/г, а средний диаметр пор составляет ориентировочно 0.315 мкм.

Электролит может быть образован при помощи различных технологий, например с помощью технологии, описанной в заявке на патент США No. 60/477, 147 от 9 июня 2003 г. Образованные указанным образом слои, которые содержат катод, электролит и анод, могут быть ламинированы вместе (объединены в слоистую структуру) за счет использования обычной технологии обработки керамики.

Микроканалы могут быть образованы аналогично тому, как могут быть образованы поры, за счет таких структур формера каналов, как формирующие каналы волокна, стержни или сетки. Эти формеры каналов главным образом могут быть удалены при помощи субтрактивного процесса, такого как окисление, или за счет выжигания, оставляя после себя микроканалы, которые позволяют флюиду протекать через электродную структуру.

Альтернативный способ интегрального формирования топливного элемента, который содержит микроканалы, показан на фиг.8, причем микроканалы образованы при помощи не субтрактивного процесса. В данном случае микроканалы образованы при помощи формования на месте. Структура твердооксидного топливного элемента, который содержит анод 806, электролит 808 и катод 810, может быть зажата между двумя формами 802 для формирования канала. Эти формы 802 могут иметь выпуклый рисунок 812, который при прижиме к твердооксидному топливному элементу 804 образует одну часть каналов 814. В соответствии с одним из примеров формы 802 могут быть изготовлены из графита и могут быть прижаты к SOFC во время цикла горячего прессования. Однако в соответствии с предпочтительными альтернативными вариантами формы 802 могут быть изготовлены из материалов, отличающихся от графита. В соответствии с другими альтернативными вариантами микроканалы батареи может быть экструдированы или отлиты на месте. Помещение другого топливного элемента с такими же частями каналов поверх данного топливного элемента позволяет получить завершенные электродные микроканалы в батарее.

На фиг.9 показан единичный твердооксидный топливный элемент (SOFC). Единичный SOFC содержит анод 902, электролит 904 и катод 906. Анод 902 имеет толщину "А", электролит 904 имеет толщину "В", а катод 906 имеет толщину "С". За счет тепловой обработки топливного элемента или батареи топливных элементов, такой как горячее прессование, горячая ковка или горячее изостатическое прессование, размер индивидуальных топливных элементов может быть уменьшен и осуществлено спекание материалов топливных элементов. Топливные элементы или батарея топливных элементов эффективно образуют поддерживаемый топливным элементом SOPC или поддерживаемый батареей SOFC, в отличие от поддерживаемого электролитом или электродом топливного элемента. Эффективная толщина анодного и катодного слоя, "А" или "С," может быть уменьшена до величины ориентировочно меньше, чем 150 мкм. Толщина электролита "В" может быть уменьшена до величины ориентировочно меньше, чем 100 мкм и может составлять, например, ориентировочно меньше, чем 40 мкм, ориентировочно меньше, чем 30 мкм или ориентировочно меньше, чем 10 мкм. Объединенная тепловая обработка топливных элементов или батарей позволяет совместно использовать тонкий электролит с толщиной ориентировочно меньше, чем 100 мкм и тонкие электроды с толщиной ориентировочно меньше, чем 150 мкм.

На фиг.10-А показан толстый электролит, введенный в твердооксидный топливный элемент (SOFC). Показан электролит, имеющий толщину несколько сот микрон. На фиг.10-В показан альтернативный электролит с толщиной около 40 мкм.

На фиг.11 показаны операции примерного способа изготовления твердооксидных топливных элементов и батареи твердооксидных топливных элементов. В операции 1102 могут быть образованы слои топливных элементов. Для образования слоистой структуры преимущественно используют различные дешевые технологии, которые включают в себя пленочное литье, трафаретную печать, каландрирование ленты, нанесение покрытия методом теплового распыления, литографическое осаждение, экструзию и нанесение покрытия, а также совместную экструзию. Затем в операции 1104 производят совместную тепловую обработку топливных элементов. Тепловой обработкой, среди прочего, может быть горячее прессование, горячее изостатическое прессование или горячая ковка. Операции 1102 и 1104 могут быть проведены одновременно за счет использования технологии совместного обжига, которая включает в себя горячее прессование, горячее изостатическое прессование или горячую ковку. Тепловая обработка может быть проведена в восстановительной газовой среде или, преимущественно, в невосстановительной газовой среде, такой как окислительная газовая среда. Если тепловую обработку проводят в восстановительной газовой среде, то затем может быть проведена операция 1106 окисления. Операция окисления может быть использована для удаления формеров каналов и формеров пор. Окисление может быть результатом окисления некоторой части никеля в материале анода или никеля в проволочной сетке на различных электродах. Может быть предусмотрена отдельная последующая операция 1108 восстановления. Однако следует иметь в виду, что горячее прессование в окислительной газовой среде позволяет уменьшить число дополнительных операций окисления и восстановления.

Батарея может быть уплотнена в ходе операции 1110, а контакты могут быть соединены с ней в ходе операции 1112. В зависимости от способа обработки описанный порядок следования операций может быть изменен.

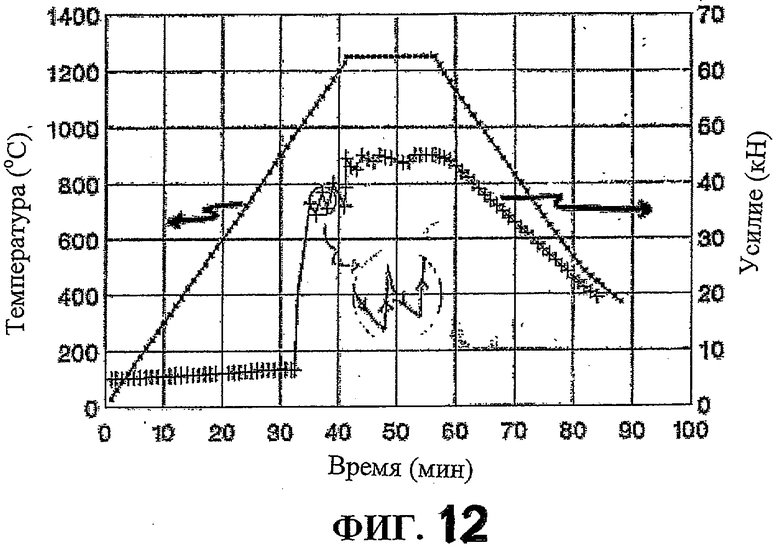

На фиг.12 показан примерный цикл горячей обработки. Показан укороченный цикл обработки, в котором производят горячую ковку твердооксидных топливных элементов или батареи твердооксидных топливных элементов. Сразу после достижения желательной температуры может быть приложено усилие на период времени менее одного часа. Такие укороченные циклы обработки позволяют снизить стоимость изготовления и ускорить процесс изготовления батарей твердооксидных топливных элементов. Несмотря на то что на фиг.12 показано применение таких высоких усилий, как 47 кН, предпочтительный диапазон усилий составляет ориентировочно от 0.1 до 20 кН, например ориентировочно от 0.1 до 10 кН.

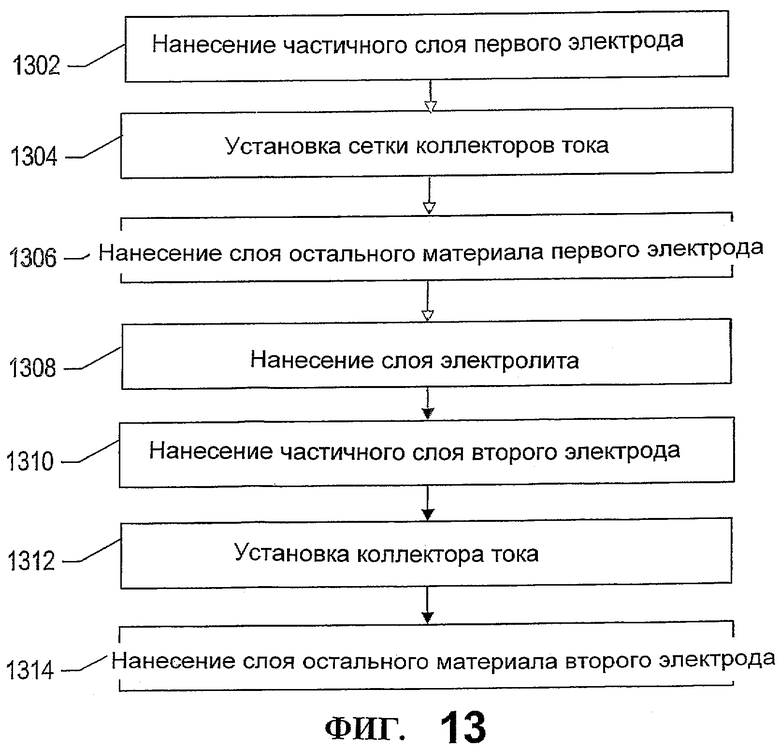

На фиг.13 показана блок-схема процесса примерного формирования твердооксидного топливного элемента. При проведении операции 1302 наносят слой (первого) частичного электрода. При проведении операции 1304 сетку коллектора тока устанавливают внутри частичного электрода. Кроме того, стержни для формирования микроканалов могут быть установлены на частичном электроде или внутри частичного электрода. Затем при проведении операции 1306 наносят слой остального материала для формирования первого электрода. После этого при проведении операции 1308 наносят слой электролита. При проведении операции 1310 наносят последующий слой материала частичного второго электрода. При проведении операции 1312 сетку коллектора тока устанавливают поверх материала частичного второго электрода. При проведении операции 1314 наносят слой остального материала для формирования второго электрода поверх сетки коллектора тока и частичного второго электрода. В дополнение к коллектору тока сетка для формирования микроканалов может быть установлена внутри частичных электродов. Топливный элемент может быть подвергнут прессованию или горячему прессованию отдельно или совместно с другими топливными элементами, чтобы образовать батарею.

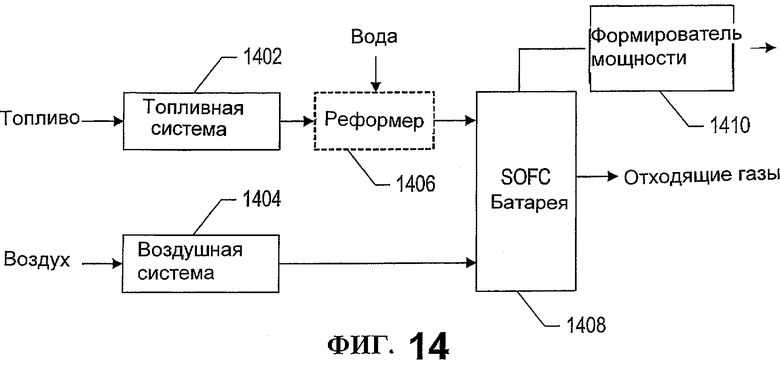

Описанные здесь выше твердооксидные топливные элементы могут быть встроены в систему SOFC для выработки энергии. На фиг.14 показана примерная система SOFC. Эта система содержит топливную систему 1402, воздушную систему 1404, батарею 1408 SOFC и формирователь 1410 мощности. Система также может содержать реформер 1406 в зависимости от ожидаемой рабочей температуры SOFC батарея.

Топливо поступает в топливную систему 1402. Топливная система 1402 может очищать топливо и/или нагревать топливо для приготовления к реформингу или к реакции. Топливная система 1402 может содержать теплообменники, компрессоры, насосы, поглощающие слои и другие компоненты. Из топливной системы 1402 топливо поступает в реформер 1406. Реформер 1406 может использовать топливо для получения водорода и других молекул. Реформер 1406 обычно используют для систем SOFC, работающих при низких температурах. Преимуществом работающих при высоких температурах систем SOFC может быть наличие внутреннего реформинга, поэтому они используют топливо без предварительного реформинга.

Воздух поступает в воздушную систему 1404. Воздушная система 1404 может очищать, сжимать и/или нагревать воздух. Воздушная система может содержать компрессоры, поглощающие слои, мембраны, теплообменники и другие компоненты.

Топливо и воздух поступают в SOFC батарею 1408. Топливо обычно поступает через аноды топливных элементов в батарее SOFC, а воздух обычно поступает через катоды. В случае SOFCs прохождение кислорода через электролит от катода к аноду создает электрический потенциал. Этот электрический потенциал формируется при помощи формирователя 1410 мощности, который электрически подключен к SOFC батарее 1408. Формирователь 1410 мощности может подавать мощность на сетку или в схемы. Выходные газы батареи SOFC могут быть использованы для теплообмена или в процессе реформинга.

На фиг.15 показана примерная батарея твердооксидных топливных элементов с электродами, содержащими микроканалы, после цикла горячего прессования в воздушной атмосфере. В этом примерном варианте микроканалы были образованы за счет окисления стержней из композита графит-смола во врем цикла горячего прессования. Стержни были встроены в корпуса электродов при помощи процесса, аналогичного описанному со ссылкой на фиг.13, в котором операции 1304 и 1312 отображают введение формеров микроканалов. Батарея твердооксидных топливных элементов была подвергнута горячему прессованию при температуре 1300°С с приложением давления прессования 1 МПа. В альтернативных вариантах батарея твердооксидных топливных элементов может быть подвергнута горячему прессованию с приложением давления в диапазоне ориентировочно от 0.01 до 100 МПа, например ориентировочно от 0.1 до 50 МПа или ориентировочно от 0.5 до 20 МПа.

Несмотря на то что был описан предпочтительный вариант осуществления изобретения, совершенно ясно, что в него специалистами в данной области могут быть внесены изменения и дополнения, которые не выходят, однако, за рамки формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТВЕРДЫЙ ОКИСНЫЙ ЭЛЕМЕНТ И СОДЕРЖАЩАЯ ЕГО БАТАРЕЯ | 2009 |

|

RU2521874C2 |

| ПЛАНАРНЫЙ ЭЛЕМЕНТ ЭЛЕКТРОХИМИЧЕСКИХ УСТРОЙСТВ, БАТАРЕЯ И СПОСОБ ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2417488C1 |

| МОДИФИЦИРОВАННЫЙ ПЛАНАРНЫЙ ЭЛЕМЕНТ (ВАРИАНТЫ), БАТАРЕЯ ЭЛЕКТРОХИМИЧЕСКИХ УСТРОЙСТВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2367065C1 |

| УДАЛЕНИЕ ПРИМЕСНЫХ ФАЗ ИЗ ЭЛЕКТРОХИМИЧЕСКИХ УСТРОЙСТВ | 2008 |

|

RU2446515C2 |

| СПОСОБ ФОРМИРОВАНИЯ ТВЕРДООКСИДНЫХ ТОПЛИВНЫХ ЭЛЕМЕНТОВ С МЕТАЛЛИЧЕСКОЙ ОПОРОЙ | 2014 |

|

RU2670423C2 |

| СПОСОБ ФОРМИРОВАНИЯ ЭЛЕКТРОЛИТА | 2016 |

|

RU2699815C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАТОДНОГО ДИФФУЗИОННОГО БАРЬЕРНОГО СЛОЯ ТОТЭ (SOFC) и ТОТЭ (SOFC) | 2014 |

|

RU2656436C2 |

| ТВЕРДООКСИДНЫЙ ТОПЛИВНЫЙ ЭЛЕМЕНТ С МЕТАЛЛИЧЕСКОЙ ОПОРОЙ | 2014 |

|

RU2672093C2 |

| ЦЕЛЬНОКЕРАМИЧЕСКИЙ ТВЕРДООКСИДНЫЙ ЭЛЕМЕНТ | 2009 |

|

RU2479075C2 |

| СПОСОБ ОБРАЗОВАНИЯ ЭЛЕКТРОЛИТА | 2016 |

|

RU2696618C2 |

Изобретение относится к области электротехники, в частности к батареи твердооксидных топливных элементов. Батарея твердооксидных топливных элементов содержит, по меньшей мере, два твердооксидных топливных элемента. Два твердооксидных топливных элемента имеют общий электрод, находящийся в контакте с первым и вторым слоями электролита. При этом общий электродный слой представляет собой катод, а первый и второй электродные слои представляют собой катоды. Общий электродный слой, перекрывающий первый слой электролита, имеет единую структуру во всем объеме. Поддерживаемый батареей твердооксидный топливный элемент приспособлен к поступлению топлива через каждый из анодов. Техническим результатом изобретения является улучшение проводимости межсоединений и, соответственно, увеличение рабочего потенциала и плотности тока топливного элемента. 6 н. и 45 з.п. ф-лы, 21 ил.

первый электродный слой;

первый слой электролита, перекрывающий первый электродный слой;

общий электродный слой, перекрывающий первый слой электролита и имеющий единую структуру во всем объеме;

второй слой электролита, перекрывающий общий электродный слой;

второй электродный слой, перекрывающий второй слой электролита; и

общий электрод, находящийся в контакте с первым и вторым слоями электролита;

причем первый и второй электродные слои представляют собой анод или катод, а общий электродный слой представляют собой соответственно другой анод или катод, при этом первый электродный слой, первый слой электролита и общий электрод образуют первый твердооксидный топливный элемент, а общий электрод, второй слой электролита и второй электродный слой образуют второй твердооксидный топливный элемент, причем батарея топливных элементов приспособлена к поступлению топлива через каждый из анодов.

первый анодный слой;

первый слой электролита, перекрывающий первый анодный слой;

первый катодный слой, перекрывающий первый слой электролитат и имеющий единую структуру во всем объеме;

второй слой электролита, перекрывающий первый катодный слой так, что первый катодный слой находится в контакте с первым и вторым слоями электролита; и

второй анодный слой, перекрывающий второй слой электролита, причем батарея топливных элементов приспособлена к поступлению топлива через каждый из анодов.

топливную систему для приведения топлива в соответствие с нормами;

воздушную систему для приведения воздуха в соответствие с нормами;

батарею твердооксидных топливных элементов, соединенную с топливной системой и соединенную с воздушной системой, причем батарея твердооксидных топливных элементов имеет

первый электродный слой; первый слой электролита, перекрывающий первый электродный слой; общий электродный слой, перекрывающий первый слой электролита и имеющий единую структуру во всем объеме; второй слой электролита, перекрывающий общий электродный слой; и второй электродный слой, перекрывающий второй слой электролита, причем первый и второй электродные слои представляют собой анод или катод, а общий электродный слой находится в контакте с первым и вторым слоями электролита и представляет собой соответственно другой анод или катод; при этом батарея топливных элементов приспособлена к поступлению топлива через каждый из анодов; и

формирователь мощности, электрически подключенный к батарее твердооксидных топливных элементов.

формирование первого и второго твердооксидных топливных элементов, каждый из которых содержит катодный слой, анодный слой и слой электролита, введенный между анодным слоем и катодным слоем; и объединение первого и второго твердооксидных топливных элементов в окисляющей среде путем горячего прессования.

| ТОПЛИВНЫЙ ЭЛЕМЕНТ С ТВЕРДЫМ ЭЛЕКТРОЛИТОМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2037239C1 |

| БАТАРЕЯ ТВЕРДООКСИДНЫХ ТОПЛИВНЫХ ЭЛЕМЕНТОВ | 1996 |

|

RU2129323C1 |

| ВЫСОКОТЕМПЕРАТУРНАЯ ГАЛЬВАНИЧЕСКАЯ ЯЧЕЙКА | 0 |

|

SU365642A1 |

| US 2003077496 А, 24.04.2003 | |||

| US 6093500 А, 25.07.2000. | |||

Авторы

Даты

2008-10-27—Публикация

2004-06-09—Подача