ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к способам получения многослойной барьерной структуры в батарее твердооксидных элементов, такой как батарея твердооксидных топливных элементов (SOFC) или батарея твердооксидных электролитических элементов (SOEC), и к многослойной структуре, получаемой вышеупомянутым способом, которая особенно подходит для использования на кислородной стороне соединительного компонента, разделяющего соседние элементы вышеупомянутых батарей.

УРОВЕНЬ ТЕХНИКИ

Твердооксидные элементы, ТОЭ (SOC), в общем, включают элементы, сконструированные для различного применения, такие как батареи твердооксидных топливных элементов, ТОТЭ (SOFC) или батареи твердооксидных электролитических элементов, ТОЭЭ (SOEC). Эти типы топливных элементов хорошо известны специалистам. Обычно твердооксидный топливный элемент представляет собой слой электролита, расположенный между двумя электродными слоями. Во время работы, обычно в интервале температур от, приблизительно, 500°С до, приблизительно, 1100°С, один из электродов находится в контакте с кислородом или воздухом, а второй из электродов при этом находится в контакте с топливным газом.

В обычных рабочих условиях один твердооксидный топливный элемент вырабатывает напряжение менее 1 вольта. Для получения высокого напряжения и мощности от SOFC элементов необходимо собрать батарею из многих элементов. Поскольку способы производства планарных батарей SOFC состоят из производства единичных элементов, полученные элементы затем собираются в батарею с дополнительными слоями в виде соединительных компонентов, токоснимателей, контактных слоев и уплотнений, образуя батарею топливных элементов, подходящую для целевого использования.

Одной из проблем, лимитирующих на сегодняшний день массовое производство топливных элементов на промышленном уровне, является высокая стоимость конечных элементов. Поэтому для топливных элементов и электролитических элементов, работающих в среднем температурном интервале (около 500°С-900°С), было предложено применять относительно дешевые металлические соединительные компоненты, разделяющие индивидуальные элементы.

Подходящие материалы для указанных металлических соединительных слоев должны обладать высокой устойчивостью к окислению анодными и катодными газами при повышенных рабочих температурах и, кроме того, иметь высокое значение коэффициента термического расширения (ТЕС), соответствующее значениям ТЕС керамических компонентов элемента. Ввиду этих требований, в частности, исследовались хромоксидообразующие сплавы в качестве материалов подложки в процессе производства, формирующие впоследствии соединительный слой. Вышеупомянутые сплавы имели высокое содержание хрома, приблизительно 15-25 мас.%, который в окислительной среде мигрирует к поверхности и формирует на поверхности барьерный слой оксида хрома или хромоксидную окалину, защищающую компонент от дальнейшего окисления. В то же время вышеупомянутая хромоксидная окалина имеет электрическую проводимость, достаточно высокую, для того чтобы не ухудшить общую рабочую характеристику устройства.

Однако в ходе эксплуатации элемента ионы хрома могут диффундировать из хромсодержащих металлических соединительных материалов в прилегающие воздушноэлектродные слои и оказать неблагоприятное влияние на рабочие показатели катализатора, ограничив тем самым значение рабочих показателей элемента через определенный отрезок времени. Данное явление называется «хромовым отравлением». Хромовое отравление происходит из-за того, что хром в металлическом соединительном компоненте транспортируется из металла в форме газообразных хромсодержащих оксидов и оксигидроксидов и благодаря поверхностной диффузии по промежуточным металлоксидным компонентам к электрохимически активным участкам, расположенным на воздушной части электрода или близким к ней, где они быстро и в значительной степени подавляют электрохимическую активность.

С целью достижения низкого электрического сопротивления и уменьшения хромового отравления в результате применения в качестве соединительных материалов сплавов, образующих хромоксидную окалину, было предложено применять марганцевохромовую шпинель поверх хромоксидного слоя. В US-A1-2003/0059335, например, предлагается образующий оксид хрома сплав на основе железа, содержащий 12-28 мас.% хрома и малые количества La, Mn, Ti, Si и Al. Материал способен образовывать на своей поверхности фазу шпинели MnCr2O4 при температурах 700-950°С. Ожидалось, что образовавшаяся таким образом марганцевохромовая шпинель будет иметь давление испарения хромсодержащих частиц немного более низкое, чем сам оксид хрома.

Однако обнаружилось, что, как отрицательный фактор, диффузия хрома проходит быстрее в шпинели MnCr2O4, чем в слое оксида хрома. Таким образом формирование двойной окалины Cr2O3 - (Mn, Cr)3O4 не дает сколько-нибудь значительного усиления защиты от хромового отравления по сравнению с окалиной из чистого оксида хрома.

Различные покрытия, препятствующие хромсодержащим парам действовать на железохромовый сплав, применяемый в качестве соединительных компонентов в элементах, обсуждались как в патентной литературе, так и в научной журнальной литературе, например, в Tietz, F. et al. (2004) DE 10306649 A1, Tietz, & Zahid (2004) DE 10306647 A1, Hilliard D.B. (2003) US 2003194592-A1, Orlovskaya N et al. (2004). J. Am. Cer, Soc 87, pp.1981-7, Chen, X. et al. (2004) Solid State lonics 176, pp.425-33. Принцип общего покрытия включает в себя образование слоя шпинели или перовскита с образованием конечной микроструктуры на поверхности металлического соединительного компонента перед его помещением в батарею SOFC, где данное покрытие выступает в качестве барьерного слоя, препятствующего миграции хрома от металлического соединительного элемента к отделению воздушного электрода. Для того чтобы эти покрытия были достаточно герметичными, адгезия между покрытием и субстратом должна быть высокой как изначально, так и по прошествии определенного времени, т.е. после прохождения термических циклов, что накладывает жесткие ограничения как на производство, так и на соответствие коэффициентов термического расширения слоев и стали.

В свете этих проблем реактивные покрытия являются лучшим решением, поскольку они трансформируются в барьерный слой при высокой температуре и обычно демонстрируют более плавное изменение микроструктуры между металлическим субстратом и покрывающим его оксидным слоем. Такие реактивные покрытия обсуждаются, например, в статьях, относящихся к покрытиям из шпинели и перовскита: Fujiata, K. el al. (2004) J. Power Sources 131, pp.261-9; and Larring & Norby (2000), J. of the Electrochem. Soc. 147, pp.3251-6. Описываемые покрытия являются однофазными или состоят из одного вещества и наносятся с целью формирования электропроводного защищающего от коррозии покрытия на металлической поверхности. Данные покрытия содержат настолько мало хрома, насколько это возможно, для того чтобы уменьшить перенос хрома от металлической поверхности в течение как можно большего времени и уменьшить перенос атмосферного кислорода в металл.

Защитные покрытия, работающие как геттеры (газопоглотители) хрома, описываются, например, в Jiang S. P et al. (2002) J. Eur Cer. Soc. 22, pp.361-73; and Matsuzaki & Yasuda (2001) J of the Electrochem. Soc. 148, pp.А126-31. Обсуждается, как осаждают хромсодержащие фазы на различные электродные материалы и различные электролитные материалы. Особый интерес уделяется хрому, осажденному на воздушноэлектродные материалы, включая LSM и LSCF без катодной поляризации.

Далее описывается то, что хром легко связывается с элементами, такими как марганец из перовскитной структуры LSM-катода, и формирует высококристалличные шпинельные фазы, просматриваемые на пограничной поверхности между электролитом и материалом воздушного электрода, если воздушный электрод из LSM подвергнуть электрохимической поляризации. Воздушные электроды из LSCF не настолько зависят от электрохимического потенциала электрода, но фазы, содержащие хром, тем не менее, обычно осаждаются в объеме пор электрода.

В результате барьерные слои, предложенные в уровне техники до сих пор, действуют, подавляя образование хромсодержащих паров во время работы элемента с самого начала, но также и требуют дополнительной, часто дорогостоящей обработки металлических соединительных элементов перед использованием в SOFC-батарее, что препятствует массовому производству батарей. Кроме того, наносимые на поверхность покрытия должны быть как химически, так и термомеханически совместимы с металлическими соединительными материалами в широком температурном интервале, т.е. в интервале рабочих температур элемента, составляющем 500-900°С, что сильно ограничивает использование вполне подходящих по остальным параметрам материалов. В заключение необходимо отметить, что в то время как начальная диффузия хрома или его испарение могут быть частично уменьшены, большинство слоев не могут предотвратить диффузию хрома в течение срока работы элемента и поэтому не могут предотвратить хромовое отравление электродных слоев, наступающее в течение времени.

Поэтому все еще имеется необходимость в экономически эффективном методе подавления испарения хрома с соединительной поверхности в твердооксидных элементах, который дает возможность поглощать частицы пара и минимизирует электрическое контактное сопротивление между соединительным компонентом и воздушно-электродным слоем.

В свете вышесказанного преимущество настоящего изобретения состоит в получении реактивных покрытий, наносимых экономичным способом, таким как напыление суспензии частиц, на поверхность соединительного компонента и/или воздушную сторону твердооксидных элементов перед сборкой батареи элементов, причем указанное покрытие минимизирует испарение хрома с металлической поверхности в результате формирования плотного реакционного слоя достаточной толщины, предпочтительно не содержащего хрома. При этом расположенное сверху покрытие захватывает хромсодержащие частицы, диффундирующие от металлической поверхности, в самом начале, прежде чем они смогут достигнуть активных участков воздушно-электродного слоя.

Многофункциональные покрытия данного изобретения снижают риски, связанные с отравлением хромом, до технологически незначительного уровня, и при этом позволяют избежать применения значительно более дорогих методов нанесения покрытий, известных на сегодняшний день из уровня техники и обеспечивающих аналогичные преимущества, а также обеспечивают получение экономически эффективной многослойной барьерной структуры, позволяющей продлить ресурс твердооксидных элементов (SOC).

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В свете указанных недостатков технических решений, известных из уровня техники, в настоящем изобретении предложен способ получения многослойной барьерной структуры для батареи твердооксидных элементов, включающий следующие стадии:

- обеспечение металлического соединительного компонента;

- нанесение первого металлоксидного слоя на указанный металлический соединительный компонент;

- нанесение второго металлоксидного слоя на указанный первый металлоксидный слой;

- нанесение третьего металлоксидного слоя на указанный второй металлоксидный слой;

- формирование батареи твердооксидных элементов, содержащей указанный металлический соединительный компонент, покрытый указанными металлоксидными слоями, и

- осуществление реакции оксида металла в указанном первом металлоксидном слое с металлом указанного металлического соединительного компонента в ходе инициализации батареи ТОЭ (SOC).

Настоящее изобретение далее обеспечивает многослойную барьерную структуру, которую можно получить вышеизложенным способом.

Настоящее изобретение также обеспечивает батарею твердооксидных элементов, состоящую из анодного контактного слоя и несущей структуры, анодного слоя, слоя электролита, катодного слоя, контактного катодного слоя, металлического соединительного компонента и вышеупомянутой многослойной барьерной структуры.

Кроме того, настоящее изобретение предлагает способ контроля процедуры нагрева и состава газовой фазы, предпочтительно парциальное давление кислорода, в ходе инициализации вышеупомянутой батареи твердооксидных элементов с превращением барьерного слоя в электропроводящий и плотный реакционный продукт.

Наконец, настоящее изобретение предлагает способ снижения сродства между воздушным электродом и хромом в ходе выполнения инициализации вышеупомянутой батареи, включающий приложение постоянного или переменного электрического потенциала между электродом и соединительным компонентом.

Предпочтительные примеры осуществления приведены в зависимых пунктах формулы изобретения

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

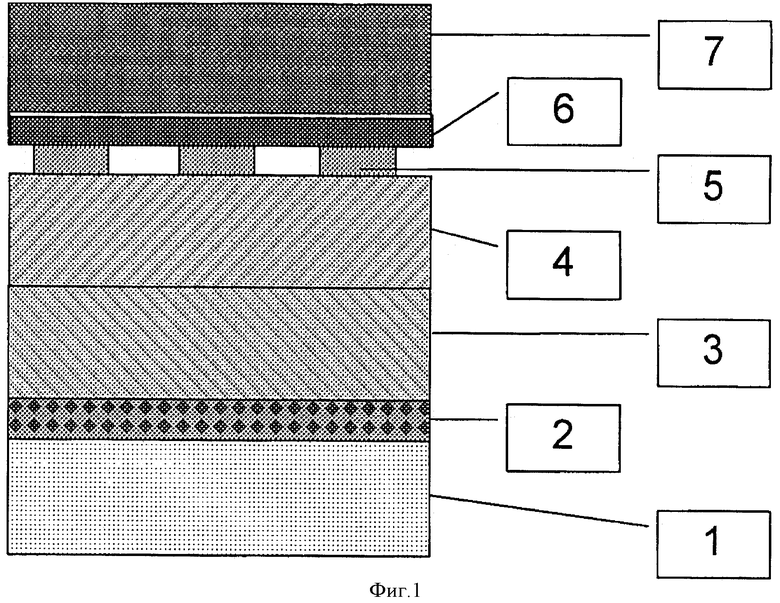

Фиг.1 иллюстрирует предпочтительный пример осуществления многослойной структуры согласно настоящему изобретению.

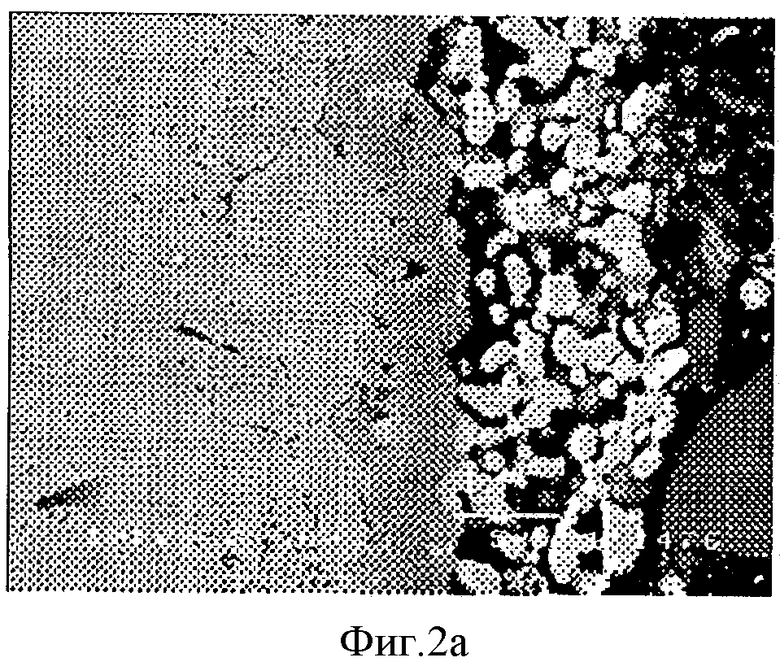

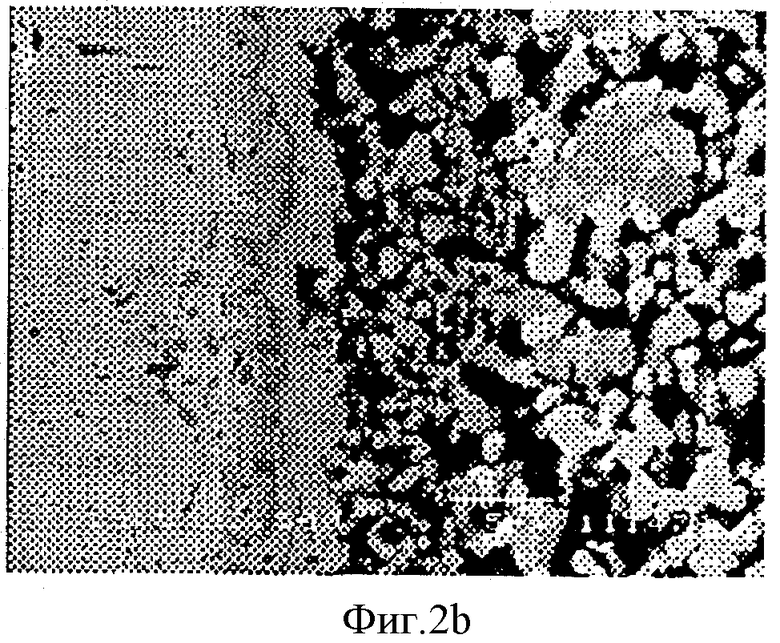

На Фиг.2а и 2b представлены электронные микрофотографии, показывающие сечение барьерной структуры согласно настоящему изобретению как функцию толщины слоя.

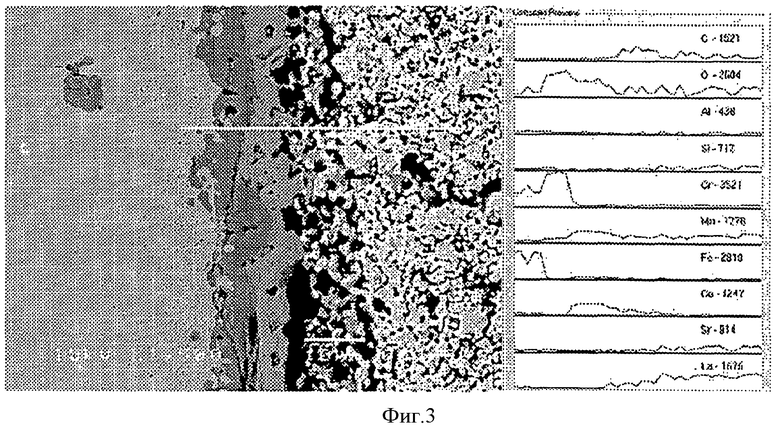

На Фиг.3 представлена электронная микрофотография, показывающая сечение барьерной структуры согласно настоящему изобретению.

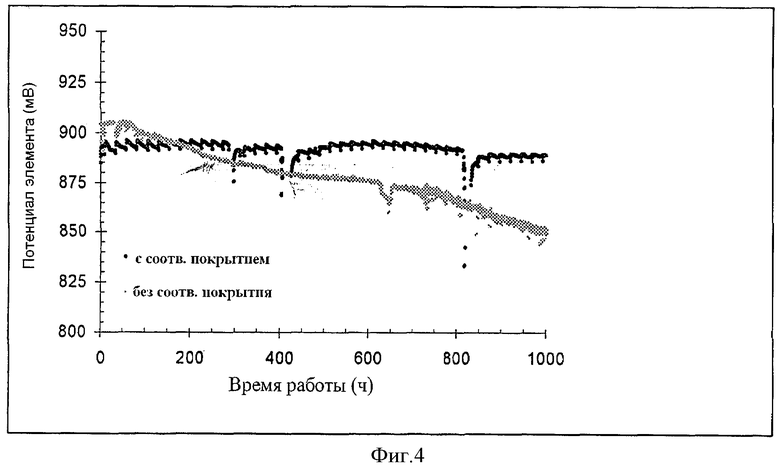

Фиг.4 иллюстрирует различие в электрических характеристиках скорости деградации элемента батареи для батарей, выполненных из аналогичных компонентов с защитным покрытием на воздушно-электродной поверхности соединительного элемента и без защитного покрытия.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение обеспечивает способ получения многослойной барьерной структуры для батареи твердооксидных элементов, включающий следующие стадии:

- обеспечение металлического соединительного компонента;

- нанесение первого металлоксидного слоя на указанный металлический соединительный компонент;

- нанесение второго металлоксидного слоя на указанный первый металлоксидный слой;

- нанесение третьего металлоксидного слоя на указанный второй металлоксидный слой;

- формирование батареи твердооксидных элементов, содержащей указанный металлический соединительный компонент, покрытый указанными металлоксидными слоями, и

- осуществление реакции оксида металла в указанном первом металлоксидном слое с металлом указанного металлического соединительного компонента в ходе инициализации батареи ТОЭ (SOC).

Способ согласно настоящему изобретению предусматривает формирование многослойной барьерной структуры между металлическим соединительным компонентом и воздушно-электродным слоем батареи SOC. Инициализация батареи способствует формированию барьера, образуемого под термическим воздействием, что в свою очередь подавляет испарение хрома с соединительной поверхности, обеспечивает поглощение хромовых паров и в то же время минимизирует электрическое контактное сопротивление между соединительным компонентом и воздушным электродом.

Предпочтительно металлический соединительный компонент представляет собой слой ферритной нержавеющей стали. Ферритные стали сравнительно дешевы и позволяют осуществлять экономичное широкомасштабное производство батарей. Согласно изобретению металлический соединительный компонент содержит хром в виде хромового слоя или хромового сплава и может предпочтительно содержать сплав FeCrMx, где Мх выбирают из группы, включающей Ni, Ti, Се, Mn, Mo, W, Co, La, Y, Al, Nb или их смеси. Концентрации Мх в сплаве предпочтительно таковы, чтобы избежать формирования аустенита. Предпочтительно концентрация Мх лежит в интервале 0-15 мас.% и более предпочтительно приблизительно от 0,1 до 10 мас.% от общей массы сплава. Наиболее предпочтительна концентрация Mn от 0,25% до 0,55 мас.%.

Ферритные стали, представленные коммерческими продуктами, такими как Crofer 22APU (от Krupp-Thyssen), дают либо четко выраженную двойную окалину оксида хрома и Cr-Mn-шпинели, или смешанную окалину оксида хрома - шпинели с менее выраженным разделением фаз, как, например, в случае 0YC44 (производства Sandvik) и Hitachi ZMG232 (производства Hitachi).

Предпочтительно первый металлоксидный слой, нанесенный на металлический соединительный компонент, содержит смесь оксидов металлов, содержащую по меньшей мере два разных катиона металлов, или смесь оксидов металлов, содержащую по крайней мере два разных катиона металлов и оксид переходного металла. В более предпочтительном варианте реализации смесь оксидов металлов содержит оксид лантана и оксид переходного металла, более предпочтительно оксид кобальта, оксид марганца или оксид меди, а также их смеси. Наиболее предпочтителен среди оксидов металлов оксид кобальта.

Указанный оксид металла, содержащий по меньшей мере два различных катиона металлов, предпочтительно имеет перовскитную структуру. Среди подходящих перовскитных материалов - легированный манганит лантана, легированный кобальтит лантана, легированный феррит лантана и их смеси.

Первый слой оксида металла может быть нанесен любым подходящим способом, известным специалистам. Предпочтительным является напыление слоя или ламинирование пленкой, отлитой пленочным литьем.

Первый металлоксидный слой в финальной многослойной барьерной структуре реагирует по меньшей мере частично с кислородом, при этом диффундирующие наружу металлические элементы образуют во время стадии инициализации соединительный компонент с формированием таким образом бесшовного перехода между вторым слоем и образованной защитной хромовой окалиной, которая образуется на поверхности металла в окислительных условиях при высокой температуре. Как показано на Фиг.1, первый металлоксидный слой 2 образует плотный слой смешанных оксидов, имеющий по возможности более низкое содержание оксида хрома, такой как слой MnCo2O4, где Mn из металлического соединительного компонента 1 реагирует с нанесенным оксидом кобальта. Указанный слой таким образом образует эффективный барьерный слой, который эффективно минимизирует транспорт хрома от металла через окалину.

Фиг.1 представляет собой схематическую иллюстрацию предпочтительного примера реализации многослойной структуры, охватывающей металлический соединительный компонент 1, первый металлоксидный слой 2, второй слой из смеси оксидов металлов, из которых один имеет перовскитную структуру 3, третий слой из смеси оксидов металлов, имеющих перовскитные структуры 4 и дополнительные прокладки для доступа воздуха 5 к воздушному электроду 6, который осажден на электролит, и возможно, несущую структуру (подложку) 7 твердооксидного элемента.

Толщина вышеупомянутого первого металлоксидного слоя предпочтительно составляет примерно от 1 до примерно 20 мкм, более предпочтительно примерно от 3 до примерно 15 мкм.

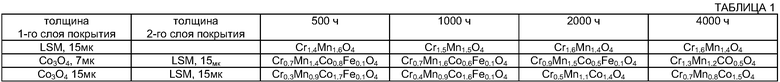

Для создания микроструктуры с минимальным электрическим сопротивлением, т.е. такой, где плотный бедный хромом первый слой имеет хороший контакт со вторым слоем, количество материала в первом слое должно быть минимизировано. С другой стороны, для создания слоя с низким содержанием хрома необходимо наличие, как это видно из Табл.1, достаточных количеств оксида металла. Выяснилось, что содержание хрома падает в два раза, т.е. от 0,7 до 0,3, если толщина первого слоя растет от 7 мкм до 15 мкм. Это также проиллюстрировано на Фиг.2а и 2b, где показана микроструктура получаемого покрытия как функция толщины слоя первого покрытия, 7 мкм Co3O4 (Фиг.2а) и 15 мкм Co3O4 (Фиг.2b), после 1000 ч при 900°С. Покрытие Co3O4 толщиной 15 мкм не прореагировало со сталью полностью.

Баланс между обеспечением функции барьера, препятствующего проникновению хрома, и достижением желаемой микроструктуры для снижения электросопротивления предпочтительно достигается путем добавления большего количества оксида металла во второй слой многослойной структуры при сохранении при этом минимального значения толщины первого слоя.

Предпочтительно, чтобы оксид металла во втором металлоксидном слое многослойной барьерной структуры был таким же, как и оксид металла в первом металлоксидном слое. Также предпочтительно, чтобы второй металлоксидный слой содержал смесь оксидов металлов, имеющую катионы по меньшей мере двух разных металлов и оксид переходного металла. Подходящие оксиды металлов для второго оксидного слоя включают оксиды, выбранные из группы, состоящей из оксидов щелочноземельных металлов, предпочтительно оксида магния, оксида бария, оксида стронция, оксида кальция и оксидов переходных металлов, предпочтительно оксида кобальта, оксида марганца, оксида меди, а также их смесей.

Кроме того, указанный оксид металла второго оксидного слоя, имеющий по меньшей мере два различных катиона, предпочтительно имеет структуру перовскита и выбирается из группы, состоящей из легированного манганита лантана, легированного кобальтита лантана, легированного феррита лантана и их смесей.

Второе металлоксидное покрытие можно наносить любым подходящим способом, известным специалистам в данной области техники. Предпочтительным является напыление слоя или ламинирование пленкой, отлитой пленочным литьем.

Толщина второго металлоксидного слоя предпочтительно составляет примерно от 10 до примерно 30 мкм, более предпочтительно примерно от 15 до примерно 25 мкм.

Второй слой многослойной барьерной структуры способствует формированию барьерного слоя и хром-геттерных материалов, способных улавливать богатые хромом частицы пара, которые испаряются и мигрируют от металлической окалины в ходе первого этапа инициализации, перед тем как первый барьерный слой будет полностью сформирован, и позднее, если малое количество паров хрома непрерывно мигрирует от окалины. Как было указано выше, одиночный слой не позволяет минимизировать хромовое отравление до технологически приемлемого уровня.

В другом предпочтительном примере осуществления способ включает стадию формирования третьего металлоксидного слоя на поверхности вышеупомянутого второго металлоксидного слоя. В случае применения третьего металлоксидного слоя оксид металла для него выбирают из группы, состоящей из легированного никелиата лантана, легированного манганита лантана, легированного кобальтита лантана, легированного феррита лантана, легированного оксида церия и их смесей.

Третье металлоксидное покрытие можно наносить любым подходящим способом, известным специалистам в данной области техники. Предпочтительным является напыление слоя или ламинирование пленкой, отлитой пленочным литьем.

Толщина третьего металлоксидного слоя предпочтительно составляет примерно от 10 до примерно 35 мкм, более предпочтительно примерно от 20 до примерно 30 мкм.

Третий слой может также функционировать как токособирающий слой, находящийся в непосредственном контакте с воздушным электродом. В этом случае для третьего слоя достигается наибольшая двумерная электропроводность с осуществлением наиболее равномерного плоскостного распределения электропроводности.

После нанесения соответствующих металлоксидных слоев на металлический соединительный компонент производство батареи вступает в завершающую стадию. Говоря более конкретно, на обе стороны твердооксидного элемента наносят контактные слои, и элементы и соединительные компоненты собирают вместе, чередуя их с проложенными между ними уплотнительными компонентами.

Фиг.3 иллюстрирует пример конечной многослойной барьерной структуры. Кроме того, на чертеже показан результат т.н. линейного сканирования, где отклик EDS от выбранного набора химических элементов записан вдоль заранее определенного пути входящего электронного луча, который показан на электронном микроснимке в виде сплошной белой полосы. Металлофаза светло-серого цвета, показанная слева, покрыта слоем оксида хрома толщиной 4-6 мкм, более темного серого цвета, а также слоем Mn-Со-шпинели толщиной 6-10 мкм с низким содержанием оксида хрома сравнительно с профилем по Cr линейного сканирования. Слои были сформированы в воздушной среде при 950°С после нанесения первого слоя оксида кобальта толщиной 10 мкм и реакции вышеупомянутого оксида кобальта с марганцем, диффундирующим от стали, формирующей соединительный компонент. Сформированная микроструктура плотная и характеризуется высокой адгезией к защитной окалине, сформированной между стальной поверхностью и слоем Mn-Со-шпинели. Второе покрытие толщиной 24 мкм состоит из LSM. Стадия инициализации полученной батареи проводится при повышенной температуре, предположительно при температуре не ниже, приблизительно, 500°С, более предпочтительно в промежутке приблизительно от 700°С до 1100°С. Кроме того, стадия инициализации проводится в контролируемых атмосферных условиях и токовой нагрузке в действительных пределах, зависящих как от температуры, так и от материала покрытия. Например, если температура инициализации около 950°С и первый слой покрытия состоит предпочтительно в основном из оксида кобальта, атмосферный воздух может применяться непосредственно в комбинации с нагрузкой по току в 0,02-0,1 А/см2 площади топливного элемента, причем его направление противоположно по сравнению с направлением в топливном элементе. Если температура инициализации - около 850°С и первый слой покрытия состоит предпочтительно в основном из оксида кобальта, парциальное давление кислорода держится ниже значения, приблизительно, 0,06 бар в комбинации с вышеупомянутой нагрузкой по току.

Во время инициализации происходит реакция между металлическим соединительным компонентом и нанесенным первым металлоксидным слоем. Предпочтительно продукт реакции между оксидом металла вышеупомянутого первого металлоксидного слоя и металлом металлического соединительного компонента является электропроводным и плотным, более предпочтительно, имеющим шпинельную структуру.

Во время работы батареи элементов прямо на поверхности металла благодаря реакции металла с кислородом образуется богатый оксидом хрома слой. Однако в многослойной барьерной структуре согласно настоящему изобретению продукт реакции оксида металла первого металлоксидного слоя и металлическими компонентами соединительного компонента образует свободный от оксида хрома или бедный оксидом хрома, предпочтительно свободный от оксида хрома, слой шпинели на поверхности этой структуры. Слой, сформированный в результате реакции оксида металла первого металлоксидного слоя и соединительного компонента, образует, таким образом, эффективный барьер, подавляющий транспорт хрома от металла через слой.

Второй металлоксидный слой выступает в качестве барьера для хромсодержащих частиц, испаряющихся и мигрирующих в ходе инициализации элемента до завершения образования слоя в результате реакции оксида металла первого металлоксидного слоя и соединительного компонента. Таким образом, электрод надежно защищен от хромового отравления даже в ходе инициализации элемента. Кроме того, в случае, когда хромсодержащие частицы диффундируют через первый слой во время работы элемента в любой момент рабочего ресурса элемента, второй металлоксидный слой выступает в качестве дополнительного геттера хрома и таким образом эффективно защищает электродный слой от отравления хромом.

В предпочтительном примере реализации третий металлоксидный слой нанесен поверх второго металлоксидного слоя. Третий металлоксидный слой максимизирует электрические плоскостные контакты барьерного слоя и контакт с электродным слоем, а также минимизирует поверхностную диффузию хрома от вышеупомянутого второго металлоксидного слоя к активному воздушному электроду. В результате плоскостная электропроводность увеличивается, хромовое отравление может быть подавлено и рабочий ресурс элемента может быть увеличен.

Кроме того, настоящее изобретение обеспечивает многослойную барьерную структуру, получаемую вышеописанным способом. Многослойная барьерная структура подходит для применения при получении многослойной барьерной структуры в батареях либо твердооксидных топливных элементов (SOFC), либо твердооксидных электролитических элементов (SOEC).

Благоприятным фактором является то, что при использовании барьерного слоя согласно настоящему изобретению хромовое отравление электродных слоев эффективно подавляется, что увеличивает рабочий ресурс элемента. В тоже время, барьерный слой согласно настоящему изобретению имеет низкое сопротивление на поверхности раздела, благодаря чему отсутствует отрицательное влияние на общую эффективность элемента.

Способ настоящего изобретения обеспечивает простой способ получения вышеупомянутого барьерного слоя и поэтому является экономически более эффективным по сравнению со способами, предложенными в известном уровне техники, которые используют сложные и дорогостоящие производственные операции, такие как плазменное напыление и т.п.

Кроме того, барьерный слой эффективно формируется в ходе инициализации батареи, и таким образом не требуется отдельной предварительной обработки соединительного компонента перед встройкой в батарею элементов, что упрощает производство элемента.

Наконец, поскольку используются дешевые материалы, компоненты барьерного слоя не вызывают значительного увеличения общей стоимости элементов, что в свою очередь способствует массовому производству элементов, снабженных барьером, препятствующим отравлению хромом.

Изобретение будет далее проиллюстрировано с помощью подробных примеров, которые, однако, не ограничивают изобретение.

ПРИМЕРЫ

- Приготовление металлических соединительных компонентов

Соединительные компоненты вырезали по профилю из ферритно-хромистой стали перед нанесением поверхностного покрытия. Поверхностные оксиды на металле соединительных компонентов, оставшиеся от сталелитейного производства, удаляли перед нанесением покрытия путем равномерной обработки изделий абразивной бумагой на основе карбида кремния зернистостью 1000 с последующей обдувкой сжатым воздухом и отмыванием сначала в ацетоне, затем в этаноле с использованием в обоих случаях ультразвуковой бани.

- Нанесение покрытий из оксида металла

Покрытия наносили при комнатной температуре распылением суспензии смесей, приготовленных из приблизительно 6-14 об.% зернистых порошков, диспергированных в органическом носителе, включающем растворитель, диспергирующий агент и связующий агент, которые затем высушивали при температуре 50-60°С в потоке воздуха.

Перовскитные порошки, манганит лантана-стронция (La0.85Sr0.15MnO3), здесь и далее упоминаемый как LSM, кобальтит лантана-стронция - (La0.84Sr0.15CoO3), здесь и далее упоминаемый как LSC и (La0.3Sr0.7СоO3), здесь и далее упоминаемый как LSC', кобальтит стронция (SrCoO2S), здесь и далее упоминаемый как SC, никелат лантана-железа (LaNi0.59Fe0.4iO3-d), здесь и далее упоминаемый как LNF, и кобальтит лантана-стронция-железа (La0.6Sr0.4Fe0.8Co0.2O3), здесь и далее упоминаемый как SLFC, получали нитрат-глицинным способом из нитратных растворов [L.A.Chick, L.R.Pederson, G.D.Maupin, J.L.Bates, L.E.Thomas and G.J.Exarhos, Materials Letters, 10, (1990), p.6-12], прокаливали и измельчали до нужного гранулометрического состава (0.8 мкм<d50<5 мкм) путем помола в шаровой мельнице.

Однооксидные порошки (Co3O4, Mn3O4, CuO) получали в виде аналитически чистых материалов из коммерческих источников и измельчали до необходимого гранулометрического состава (0.6 мкм<d50<2.5 мкм) путем помола в шаровой мельнице. Гранулометрический состав измеряли с помощью I/S анализатора размера частиц фирмы Beckman Coulter.

- Формирование батареи

Покрытые металлические соединительные компоненты собирали в батарею, поочередно с топливными элементами, и снабжали изоляционными компонентами на основе стекла между каждым слоем батареи SOFC, на основе планарной конструкции.

Во время инициализации воздух подавали как к анодному, так и к катодному отделениям при скорости 5-6 мл/мин на см2 площади поверхности до прекращения процесса выгорания связующего агента при 500-650°С, после чего состав атмосферы в двух отделениях различался, как иллюстрируется примером процесса комбинированного анодного восстановления и катодной реакции покрытия, например, при 950°С в течение 2,5 часов, когда водород подавался в анодное отделение, воздух - в катодное отделение, с пропусканием через батарею тока с токовой нагрузкой в 0.02-0.1 А/см2 площади топливного элемента, в направлении, противоположном по отношению к направлению в работающем топливном элементе.

- Оценка элементов

После инициализации батареи нагревали до рабочих температур между примерно 500°С и примерно 850°С, затем деградацию измеряли при постоянных условиях для конкретной токовой нагрузки и температур для периодов между 200 ч и 1500 ч.

Хромовое отравление воздушного электрода, когда оно происходит, вызывает значительное снижение максимальной плотности мощности в течение сотен часов после инициализации, что наблюдали при использовании для сравнения металлических соединительных компонентов без покрытия. Деградацию оценивали с помощью импедансной спектроскопии и по изменению нормализованного напряжения или удельного сопротивления площади в течение времени. Проводили сравнение металлических деталей без покрытия, причем деградация батарей в этом случае например при 750°С достигала 10-30% за 1000 часов, и металлических деталей, покрытых плотным газонепроницаемым оксидным покрытием, полученным плазменным напылением оксиднометаллических порошков на сталь, при этом деградация батареи была зафиксирована в пределах 0,2-0,5% за те же 1000 часов, что также близко к пределу определения, который был установлен путем испытания одиночных топливных элементов схожим образом, но в среде, где отсутствовал хром. Для металлических деталей с многослойным покрытием согласно настоящему изобретению деградация батареи также измерялась схожим образом в интервале 0,2-3% за 1000 часов, см. Фиг.4.

Фиг.4. Экспериментальное подтверждение качества покрытия соединительных компонентов по Примеру 1 путем испытания батареи при 750°С в течение 1000 часов.

ПРИМЕР 1

Crofer 22APU очищали и покрывали с использованием суспензии слоем оксида кобальта (d50=2.5 мкм) толщиной 7 мкм, высушивали и снова покрывали с использованием суспензии слоем толщиной 20 мкм, состоящим из 90 мас.% LSM и 10 мас.% оксида кобальта. Покрытую деталь размещали таким образом, чтобы она была обращена к катоду твердооксидного топливного элемента (SOFC), и включали в состав батареи SOFC, после чего металлическую деталь нагревали в потоке воздуха (5,4 мл/мин/см2 площади поверхности) на 3°С в минуту до 650°С и выдерживали при этой температуре 2 часа с целью выжигания любой остаточной органической связки с последующим нагревом при тех же условиях до 950°С с выдержкой в течение 3 часов с тем, чтобы сформировать шпинельный барьерный слой на поверхности металла в катодном отделении. Затем батарею SOFC охлаждали до рабочей температуры (750°С) и к ней подключали электрическую нагрузку, при этом скорость разложения составила 0,2% за 1000 часов при токовой нагрузке в 0,25 А/см2 площади элемента.

ПРИМЕР 2

Sandvik 0YC44 очищали и покрывали с использованием суспензии слоем оксида кобальта и оксида меди (2:1 масс./масс.) толщиной 7 мк, высушивалась и снова покрывали с использованием суспензии слоем толщиной 20 мк, состоящим из 60 мас.% LSM, 30 мас.% LSFC и 10 мас.% оксида кобальта. Покрытую деталь размещали таким образом, чтобы она была обращена к катоду твердооксидного топливного элемента (SOFC) и включали в состав батареи SOFC, после чего металлическую деталь нагревали в потоке воздуха (5,4 мл/мин/см2 площади поверхности) на 3°С в минуту до 550°С и выдерживали при этой температуре 2 часа с целью выжигания любой остаточной органической связки с последующим нагревом в потоке смеси воздуха и азота (1:50 об.:об.) со скоростью 3°С в минуту до 950°С с выдержкой в течение 4,5 часов с тем, чтобы сформировать шпинельный барьерный слой на поверхности металла в катодном отделении. Затем батарею SOFC охлаждали до рабочей температуры (750°С) и к ней подключали электрическую нагрузку с одновременной подачей воздуха в катодное отделение.

ПРИМЕР 3

ZMG232 очищали и покрывали с использованием суспензии слоем оксида меди и оксида марганца (4:1 мол./мол.) толщиной 5 мк, высушивали и снова покрывали с использованием суспензии слоем толщиной 25 мк, состоящим из 50 мас.% LSM 30% масс. LSC и 20 мас.% оксида кобальта. Покрытую деталь размещали таким образом, чтобы она была обращена к катоду твердооксидного топливного элемента (SOFC), и включали в состав батареи SOFC, после чего металлическую деталь нагревали в потоке воздуха со скоростью 3°С в минуту до 550°С и выдерживали при этой температуре 2 часа с целью выжигания любой остаточной органической связки с последующим нагревом в потоке смеси воздуха и азота (1:9 об.:об.) со скоростью 5°С в минуту до 950°С с выдержкой в течение 4 часов с тем, чтобы сформировать шпинельный барьерный слой на поверхности металла в катодном отделении. Затем батарею SOFC охлаждали до рабочей температуры (850°С) и к ней подключали электрическую нагрузку.

ПРИМЕР 4

Crofer 22APU очищали и покрывали с использованием суспензии слоем оксида кобальта (d50=0,6 мкм) толщиной 7 мкм, высушивали и снова покрывали с использованием суспензии слоем толщиной 20 мкм, состоящим из 90 мас.% LSM и 10 мас.% оксида кобальта. Покрытую деталь размещали таким образом, чтобы она была обращена к катоду твердооксидного топливного элемента (SOFC), и включали в состав батареи SOFC, после чего металлическую деталь нагревали в потоке воздуха со скоростью 3°С в минуту до 550°С и выдерживали при этой температуре 2 часа с целью выжигания любой остаточной органической связки с последующим нагревом в потоке смеси воздуха и азота (1:30 об.:об.) со скоростью 3°С в минуту до 750°С с выдержкой в течение 15 часов с тем, чтобы сформировать шпинельный барьерный слой на поверхности металла в катодном отделении. Затем пропускали электрический ток (0,05 А/см2) через батарею SOFC от анодных к катодным клеммам. Затем батарею SOFC охлаждали до рабочей температуры (650°С) и к ней подключали электрическую нагрузку с одновременной подачей воздуха в катодное отделение.

ПРИМЕР 5

Sandviken 0YC44 очищали и покрывали с использованием суспензии слоем оксида кобальта (d50=2,5 мкм) толщиной 10 мкм, высушивали и снова покрывали с использованием суспензии слоем толщиной 30 мкм, состоящим из 85 мас.% LSM и 15 мас.% оксида кобальта. Покрытую деталь размещали таким образом, чтобы она была обращена к катоду твердооксидного топливного элемента (SOFC), и включали в состав батареи SOFC, после чего металлическую деталь нагревали в потоке воздуха на 3°С в минуту до 550°С и выдерживали при этой температуре 2 часа с целью выжигания любой остаточной органической связки с последующим нагревом в тех же условиях до 1050°С с выдержкой в течение 2,5 часов с тем, чтобы сформировать шпинельный барьерный слой на поверхности металла в катодном отделении. Затем батарею SOFC охлаждали до рабочей температуры (850°С) и к ней подключали электрическую нагрузку.

ПРИМЕР 6

Металлическую деталь (ZMG232) очищали и покрывали с использованием суспензии слоем оксида кобальта и оксида марганца (4:1 моль/моль) толщиной 10 мкм, высушивали и снова покрывали с использованием суспензии слоем толщиной 25 мкм, состоящим из 55 мас.% LSM 25 мас.% LSC и 20 мас.% SC. Покрытую деталь размещали таким образом, чтобы она была обращена к катоду твердооксидного топливного элемента (SOFC), и включали в состав батареи SOFC, после чего металлическую деталь нагревали в потоке воздуха со скоростью 3°С в минуту до 550°С и выдерживали при этой температуре 2 часа с целью выжигания любой остаточной органической связки с последующим нагревом в потоке смеси воздуха и азота (1:100 об.:об.) с той же скоростью до 850°С с выдержкой в течение 5 часов, с тем чтобы сформировать шпинельный барьерный слой на поверхности металла в катодном отделении. Затем переменный ток (1 kHz, 0,05 А/см2) пропускали через батарею SOFC между анодным и катодным полюсами. Затем батарею SOFC охлаждали до рабочей температуры (750°С) и к ней подключали электрическую нагрузку.

ПРИМЕР 7

Crofer 22APU очищали и покрывали с использованием суспензии слоем оксида кобальта (d50=0,6 мкм) толщиной 5 мкм, высушивали и снова покрывали с использованием суспензии слоем толщиной 25 мкм, состоящим из 75 мас.% LSM, 10 мас.% оксида бария, 10 мас.% карбоната кальция и 5 мас.% оксида магния. Покрытую деталь размещали таким образом, чтобы она была обращена к катоду твердооксидного топливного элемента (SOFC), и включали в состав батареи SOFC, после чего металлическую деталь нагревали в потоке воздуха (5,4 мл/мин/см2 площади поверхности) на 3°С в минуту до 550°С и выдерживали при этой температуре 2 часа с целью выжигания любой остаточной органической связки с последующим нагревом в тех же условиях до 900°С с выдержкой в течение 3,5 часов, с тем чтобы сформировать шпинельный барьерный слой на поверхности металла в катодном отделении. Затем батарею SOFC охлаждали до рабочей температуры (750°С) и к ней подключали электрическую нагрузку.

ПРИМЕР 8

Sandvik 1C44Mo20 очищали и покрывали с использованием суспензии слоем оксида кобальта и оксида меди (2:1 мас./мас.) толщиной 10 мкм, высушивали и снова покрывали с использованием суспензии слоем толщиной 35 мкм, состоящим из 90 мас.% LSM и 10 мас.% оксида кобальта. Покрытую деталь размещали таким образом, чтобы она была обращена к катоду твердооксидного топливного элемента (SOFC), и включали в состав батареи SOFC, после чего металлическую деталь нагревали в потоке воздуха со скоростью 3°С в минуту до 550°С и выдерживали при этой температуре 2 часа с целью выжигания любой остаточной органической связки с последующим нагревом в потоке воздуха и той же скоростью до 950°С с выдержкой в течение 4,5 часов с тем, чтобы сформировать шпинельный барьерный слой на поверхности металла в катодном отделении. Затем батарею SOFC охлаждали до рабочей температуры (750°С) и к ней подключали электрическую нагрузку с одновременной подачей воздуха в катодное отделение.

ПРИМЕР 9

ZMG232 очищали и покрывали с использованием суспензии слоем оксида меди, оксида марганца кобальта и LSM (16:4:1 моль/моль) толщиной 10 мкм, высушивали и снова покрывали с использованием суспензии слоем толщиной 25 мкм, состоящим из оксида меди, оксида марганца кобальта и LSM (4:1:8 моль/моль). Покрытую деталь размещали таким образом, чтобы она была обращена к катоду твердооксидного топливного элемента (SOFC), и включали в состав батареи SOFC, после чего металлическую деталь нагревали в потоке воздуха со скоростью 3°С в минуту до 550°С и выдерживали при этой температуре 2 часа с целью выжигания любой остаточной органической связки с последующим нагревом в потоке смеси воздуха и азота (1:9 об.:об.) со скоростью 5°С в минуту до 950°С с выдержкой в течение 4 часов с тем, чтобы сформировать шпинельный барьерный слой на поверхности металла в катодном отделении. Затем батарею SOFC охлаждали до рабочей температуры (850°С) и к ней подключали электрическую нагрузку.

ПРИМЕР 10

Crofer 22APU очищали и покрывали с использованием суспензии слоем оксида кобальта (d50=2,5 мкм) толщиной 7 мкм, высушивали и снова покрывали с использованием суспензии смешенным слоем толщиной 20 мк, состоящим из LSM и LSC (1:1 мас.:мас.). После высушивания литьем суспензии наносили третий слой LNF толщиной 25 мкм, после чего компонент с нанесенным покрытием снова высушивали. Покрытую деталь размещали таким образом, чтобы она была обращена к катоду твердооксидного топливного элемента (SOFC), и включали в состав батареи SOFC, после чего металлическую деталь нагревали в потоке воздуха (5,4 мл/мин/см2 площади поверхности) со скоростью 3°С в минуту до 550°С и выдерживали при этой температуре 2 часа с целью выжигания любой остаточной органической связки с последующим нагревом в тех же условиях до 950°С с выдержкой в течение 3 часов, с тем чтобы сформировать шпинельный барьерный слой на поверхности металла в катодном отделении. Затем батарею SOFC охлаждали до рабочей температуры (750°С) и к ней подключали электрическую нагрузку для оценки скорости деградации при токовой нагрузке в 0,25 А/см2 площади элемента.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОДДЕРЖИВАЕМЫЙ БАТАРЕЕЙ ТВЕРДООКСИДНЫЙ ТОПЛИВНЫЙ ЭЛЕМЕНТ | 2004 |

|

RU2337431C2 |

| ИНТЕРКОННЕКТОР ДЛЯ НИЗКОТЕМПЕРАТУРНОГО ТВЕРДООКСИДНОГО ТОПЛИВНОГО ЭЛЕМЕНТА | 2016 |

|

RU2710624C2 |

| Топливный элемент | 2017 |

|

RU2737141C2 |

| СБОРКА КАТОД-ЭЛЕКТРОЛИТ-АНОД ДЛЯ ТВЕРДООКСИДНОГО ТОПЛИВНОГО ЭЛЕМЕНТА | 2003 |

|

RU2303838C9 |

| ТВЕРДООКСИДНЫЙ ТОПЛИВНЫЙ ЭЛЕМЕНТ | 2005 |

|

RU2356132C2 |

| ТВЕРДООКСИДНЫЙ ТОПЛИВНЫЙ ЭЛЕМЕНТ | 2008 |

|

RU2399996C1 |

| РЕВЕРСИВНЫЙ ТВЕРДООКСИДНЫЙ ТОПЛИВНЫЙ ЭЛЕМЕНТ (ВАРИАНТЫ) | 2008 |

|

RU2480865C2 |

| ТОНКОСЛОЙНЫЙ ТВЕРДООКСИДНЫЙ ЭЛЕМЕНТ | 2007 |

|

RU2427945C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАТОДНОГО ДИФФУЗИОННОГО БАРЬЕРНОГО СЛОЯ ТОТЭ (SOFC) и ТОТЭ (SOFC) | 2014 |

|

RU2656436C2 |

| АНОД ДЛЯ ТВЕРДООКСИДНОГО ТОПЛИВНОГО ЭЛЕМЕНТА | 2017 |

|

RU2743000C2 |

Изобретение относится к способу получения многослойной барьерной структуры в батарее твердооксидных элементов и к многослойной структуре, получаемой таким способом. Согласно изобретению способ изготовления многослойной барьерной структуры в батарее твердооксидных топливных элементов включает следующие стадии: - обеспечение металлического соединительного компонента; - нанесение на указанный металлический соединительный компонент первого металлоксидного слоя, содержащего смесь оксидов металлов, выбранных из группы, включающей оксид кобальта, оксид марганца, оксид меди и смеси указанных оксидов; - нанесение на указанный первый металлоксидный слой второго металлоксидного слоя; - нанесение на указанный второй металлоксидный слой третьего металлоксидного слоя; - формирование батареи твердооксидных элементов, содержащей указанный металлический соединительный компонент, покрытый указанными металлоксидными слоями, и - осуществление реакции оксида металла в указанном первом металлоксидном слое с металлом указанного металлического соединительного компонента в ходе инициализации батареи твердооксидных топливных элементов ТОЭ (SOC). Техническим результатом является улучшение защиты от хромового отравления, увеличение рабочего ресурса элемента, простота изготовления. 4 н.п. и 14 з.п. ф-лы, 4 ил., 1 табл.

1. Способ получения многослойной барьерной структуры в батарее твердооксидных топливных элементов, включающий следующие стадии:

обеспечение металлического соединительного компонента;

нанесение на указанный металлический соединительный компонент первого металлоксидного слоя, содержащего смесь оксидов металлов, выбранных из группы, включающей оксид кобальта, оксид марганца, оксид меди и смеси указанных оксидов;

нанесение на указанный первый металлоксидный слой второго металлоксидного слоя;

нанесение на указанный второй металлоксидный слой третьего металлоксидного слоя;

формирование батареи твердооксидных элементов, содержащей указанный металлический соединительный компонент, покрытый указанными металлоксидными слоями, и

осуществление реакции оксида металла в указанном первом металлоксидном слое с металлом указанного металлического соединительного компонента в ходе инициализации батареи твердооксидных топливных элементов ТОЭ (SOC).

2. Способ по п.1, отличающийся тем, что стадию инициализации осуществляют при повышенной температуре, составляющей по меньшей мере приблизительно 500°С, предпочтительно от 700 до 1100°С.

3. Способ по п.1 или 2, отличающийся тем, что стадию инициализации осуществляют при контролируемых условиях состава атмосферы и токовой нагрузки, которые зависят от состава слоев и обеспечивают формирование целевых реакционных продуктов, таких как плотный барьерный слой при отсутствии миграции частиц хрома к воздушному электроду.

4. Способ по п.1 или 2, отличающийся тем, что продукт реакции между оксидом металла указанного первого металлоксидного слоя и металлом указанного металлического соединительного компонента обладает электропроводностью, плотен и предпочтительно имеет структуру шпинели.

5. Способ по п.1 или 2, отличающийся тем, что оксид металла указанного первого металлоксидного слоя и оксид металла указанного второго металлоксидного слоя - одинаковы.

6. Способ по п.1, отличающийся тем, что указанный оксид металла, включающий катионы по меньшей мере двух различных металлов, имеет структуру перовскита и выбран из группы, включающей легированный манганит лантана, легированный кобальтит лантана, легированный феррит лантана и их смеси.

7. Способ по любому из пп.1, 2 или 6, отличающийся тем, что указанный второй металлоксидный слой содержит смесь оксидов металлов, включающих катионы по меньшей мере двух различных металлов и оксид металла.

8. Способ по п.7, отличающийся тем, что указанный оксид металла выбран из группы, включающей оксиды щелочноземельных металлов, предпочтительно оксид магния, оксид бария, оксид стронция, оксид кальция, и оксиды переходных металлов, предпочтительно оксид кобальта, оксид марганца, оксид меди, оксид лантана и их смеси.

9. Способ по п.7, отличающийся тем, что указанный оксид металла, включающий катионы по меньшей мере двух различных металлов, имеет структуру перовскита и выбран из группы, включающей легированный манганит лантана, легированный кобальтит лантана, легированный феррит лантана и их смеси.

10. Способ по любому из пп.1, 2, 6, 8 или 9, отличающийся тем, что толщина указанного первого металлоксидного слоя составляет примерно от 1 до примерно 20 мкм.

11. Способ по любому из пп.1, 2, 6, 8 или 9, отличающийся тем, что толщина указанного второго металлоксидного слоя составляет примерно от 10 до примерно 30 мкм.

12. Способ по любому из пп.1, 2, 6, 8 или 9, отличающийся тем, что оксид металла указанного третьего слоя выбран из группы, включающей легированный никелат лантана, оксид никеля, манганит лантана, легированный кобальтит лантана, легированный феррит лантана, легированный оксид церия и их смеси.

13. Способ по любому из пп.1, 2, 6, 8 или 9, включающий использование оксида кобальта в качестве прекурсора барьерного слоя, при этом инициализацию батареи проводят при температуре выше 950°С.

14. Многослойная барьерная структура, получаемая способом по любому из пп.1-13.

15. Многослойная барьерная структура по п.14 для применения в качестве барьерной многослойной структуры в твердооксидных топливных элементах или в твердооксидных электролитических элементах.

16. Батарея твердооксидных элементов, содержащая анодный контактный слой и несущую структуру, анодный слой, слой электролита, катодный слой, слой, контактирующий с катодом, металлический соединительный компонент и многослойную барьерную структуру по п.14.

17. Батарея твердооксидных элементов по п.16, отличающаяся тем, что многослойная барьерная структура расположена между электродным слоем и металлическим соединительным компонентом.

18. Способ управления последовательностью операций нагрева и состава газовой фазы, предпочтительно, парциального давления кислорода в процессе инициализации батареи твердооксидных элементов по п.16 или 17, таким образом, чтобы трансформировать барьерный слой в электропроводный и плотный реакционный продукт, предпочтительно имеющий структуру шпинели.

| DE 19627504 C1, 23.10.1997 | |||

| WO 2006059943 A1, 08.06.2006 | |||

| DE 4422624 A1, 04.01.1996 | |||

| RU 2064210 C1, 20.07.1996. |

Авторы

Даты

2011-03-20—Публикация

2007-11-13—Подача