Предлагаемые способ и установка для его реализации относятся к технике нанесения защитных покрытий и могут быть использованы для покрытий металлических труб в металлургии, машиностроении, строительной индустрии, нефтедобывающей промышленности и коммунальном хозяйстве.

Известны способы и устройства нанесения защитных покрытий на металлические трубы (авт. свид. СССР N 997.489, C 23 C 14/00, 1985; N 1.048.847, C 23 C 14/32, 1987; N 1.592.384, C 23 C 2/14, 1987; N 1.637.898, C 23 C 14/00, 1988; N 1.799.398, C 23 C 2/38, 1990; N 1.812.239, C 23 C 14/32, 1990; патенты РФ N 1.834.909, C 23 C 2/36, 1990; N 2.039.845, C 23 C 14/35, 1992; патент США N 5.327.756, B 21 B 15/00, 1994; патент Великобритании N 2.237.762, B 21 B 45/02, 1992; патент Франции N 2.675.719, B 21 B 45/06, 1992; патент Японии N 53-160.374, C 23 C 1/02, 1988; Тейндл Й. Новые методы нанесения металлических покрытий. М.: Металлургиздат, 1963, с. 10-20; Бакалюк Я. Х. , Проскурин Е. В. Трубы с металлическими противокоррозионными покрытиями. М.: Металлургия, 1985, с. 200 и другие).

Из известных способов нанесения защитных покрытий на металлургические трубы наиболее близким к предлагаемому является "Способ нанесения металлических покрытий на стальные изделия" (патент РФ N 1.834.909, C 23 C 2/36, 1990), который и выбран в качестве прототипа.

Указанный способ нанесения металлических покрытий на стальные изделия, преимущественно трубы, включает очистку поверхности, флюсование в растворе, содержащем хлориды лития и калия при их соотношении (0,7 ... 1,1):1, нагрев до 350 - 420oC, проводку через расплав металла - покрытия и охлаждение. При этом очистку поверхности труб от окалины, ржавчины, окисной пленки и других загрязнений по указанному способу проводят путем выполнения следующей последовательности операций: обезжиривание в щелочном растворе ТМС, промывка в воде, травление в 15-20%-ной H2SO4 и промывка в воде, что связано с определенными техническими и материальными затратами, а сам процесс очистки является экологически вредным.

Агрегаты, используемые в таких линиях очистки, требуют значительных производственных площадей. Выделяющиеся при травлении испарения не только вредны для обслуживающего персонала, но и разрушительно действуют на производственное оборудование и цеховые конструкции. Кроме того, необходимость утилизации отходов используемых кислот и щелочей требует принятия дополнительных дорогостоящих мер для предотвращения загрязнения окружающей среды. Следовательно, химический процесс очистки внешней поверхности трубы с использованием активных реагентов: кислот, щелочей, органических растворителей требует больших капитальных затрат и вызывает загрязнение окружающей среды.

Для нанесения защитных покрытий на поверхность трубы по данному способу последнюю обрабатывают в растворе флюса путем окунания на 1 мин при 80 - 90oC. В качестве активаторов используют ZnCl2, NH4Cl, KF и др. Затем нагревают на воздухе и в атмосфере аргона или технического азота, которые продувают в приспособлениях - контейнерах над тиглями с соответствующими расплавами металла в шахтной печи. Окунают трубу в расплав металла-покрытия на заданное время, извлекают из расплава на воздух и охлаждают воздухом у осевого вентилятора. Процесс нанесения защитных покрытий на поверхность трубы также требует больших капитальных затрат и вызывает загрязнение окружающей среды.

Таким образом, указанный способ характеризуется низкими производительностью и качеством очистки внешней поверхности трубы и нанесения на нее защитных покрытий, большими капитальными затратами и вызывает загрязнение окружающей среды.

Целью изобретения является повышение производительности и качества очистки внешней поверхности трубы и нанесения на нее защитных покрытий, сокращение капитальных затрат и устранение загрязнения окружающей среды.

Поставленная цель достигается тем, что согласно способу нанесения защитных покрытий на металлические трубы, включающему очистку поверхности трубы и охлаждение, очистку внешней поверхности трубы проводят сначала электродуговыми разрядами при атмосферном давлении в среде защитного, восстановительного или защитно-восстановительного газа, потом механическими средствами, а затем электродуговыми разрядами в вакууме в режиме возрастающего участка вольт-амперной характеристики (ВАХ) с использованием графита в качестве анода, а процесс нанесения защитных покрытий на внешнюю поверхность трубы осуществляют в вакууме или при выходе из вакуума и сопровождают последующим охлаждением жидким хладагентом.

Из известных установок наиболее близкой к установке, реализующей предлагаемый способ, является "Установка для электродуговой очистки проката в вакууме" (авт. свид. СССР N 1.700.843, B 08 B 7/00, 1986), которая и выбрана в качестве прототипа.

Предлагаемый способ может быть реализован установкой, содержащей вакуумную камеру с шлюзовой системой, системой вакуумирования и блоком механической очистки внешней поверхности трубы, содержащим кассеты с металлическими игольчатыми элементами, установленными с возможностью взаимодействия с внешней поверхностью трубы, которая снабжена системой охлаждения, блоком электродуговой очистки при атмосферном давлении с электродуговыми модулями и системой подачи защитного, восстановительного или защитно-восстановительного газа, причем вакуумная камера снабжена электродуговыми модулями, а блок механической очистки внешней поверхности трубы размещен по ходу технологического процесса между блоком электродуговой очистки при атмосферном давлении и вакуумной камерой, за которой последовательно установлены агрегат нанесения защитных покрытий и система охлаждения жидким хладагентом.

Сущность предлагаемого способа заключается в следующем.

Большой ущерб наносит народному хозяйству коррозия. Одно из основных эффективных направлений борьбы с ней - применение защитных покрытий из комбинированного материала, который должен сочетать необходимые прочностные свойства основы (трубы) и высокую стойкость внешнего покрытия в условиях воздействия внешней среды и контактных нагрузок.

Очистка поверхности трубы от окалины, ржавчины, окислов и различных загрязнений - операция, необходимая для подготовки ее к нанесению защитных покрытий.

Очистку внешней поверхности трубы по предлагаемому способу проводят последовательно электродуговыми разрядами при атмосферном давлении в среде защитного, восстановительного или защитно-восстановительного газа, потом механическими средствами, а затем опять электродуговыми разрядами в вакууме в режиме возрастающего участка вольт-амперной характеристики с использованием в качестве анода графита.

Большое практическое значение имеет очистка внешней поверхности трубы при атмосферном давлении в среде защитного газа, которая сопровождается упрочением поверхности трубы. При перемещении катодных пятен по поверхности трубы последняя не только очищается, но и упрочняется. Очищаемая поверхность трубы служит катодом, катодные пятна перемещаются по ней с большой скоростью (101 - 104 см/с), поэтому глубина поля термического воздействия не превышает нескольких десятков микрон, что способствует поверхностной закалке. Под каждым пятном происходит кратковременный, но сильный разогрев "микрообласти" (температура в области катодного пятна 5 - 6 тыс. K), соответствующий среднему диаметру катодного пятна. При этом на очищаемой поверхности трубы образуются три области, отличающиеся друг от друга агрегатным состоянием: область "взрывного" парообразования (зона пятна), область расплавленного металла и твердая область, в которой нагрев металла превышает критическую температуру фазовых превращений. Увеличение скорости потока защитного газа, продуваемого через разряд, приводит к возрастанию его тепловой мощности, что свидетельствует о повышении тепловой эффективности процесса очистки в целом. Толщина очищенного слоя на поверхности трубы составляет 2 - 20 мкм, структура измененная, не поддается травлению обычными активным и реагентами (кислотами, щелочами и органическими растворителями), которые используют в способе-прототипе.

Образовавшиеся неровности, заусеницы и оставшиеся загрязнения удаляются затем металлическими средствами. Затем очистку внешней поверхности трубы проводят в вакууме электродуговыми разрядами в режиме возрастающего участка вольт-амперной характеристики с использованием в качестве анода графита. Графит при большой величине положительного анодного падения потенциала, что соответствует возрастающему участку вольт-амперной характеристики (ВАХ), интенсивно испаряется. В этом случае плазма электродуговых разрядов в основном состоит из электронов, ионов и возбужденных атомов углерода. При бомбардировке ионами углерода катода (внешней поверхности трубы) и при воздействии горячего углерода газа и плазмы на поверхность трубы дополнительно реализуются химические реакции восстановления железа из оксидов (известный доменный процесс). Следовательно, расходуемый графитовый анод в режиме возрастающего участка ВАХ является источником восстановительной углеродной плазмы и горячего углеродного газа, что обеспечивает высокую производительность и качество очистки внешней поверхности трубы от оксидов.

После качественной очистки внешней поверхности трубы на нее наносят защитные покрытия, например, из комбинированного материала, состоящего из полимерного грунта и полимерной пленки, и охлаждают жидким хладагентом нанесенные защитные покрытия. Полимерный грунт (адгезив, шликер) представляет собой суспензию, смесь мелкодисперсионного порошка с жидким связующим, в качестве которого можно использовать сивелин или биндер. После нанесения защитных покрытий их охлаждают жидким хладагентом, что обеспечивает хорошую адгезионную способность и термоусадку.

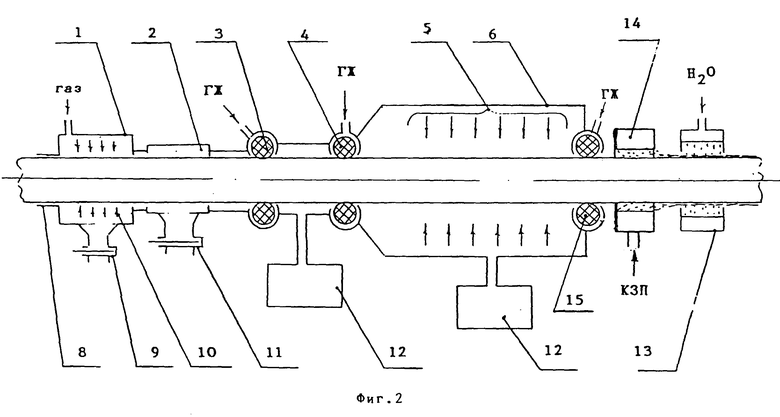

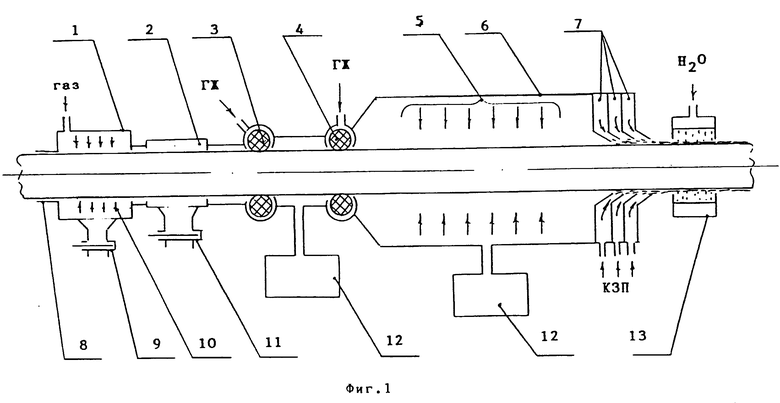

Структурные схемы устройств, реализующих предлагаемый способ, представлены на фиг. 1 и 2, где введены следующие обозначения: 1 - блок электродуговой очистки при атмосферном давлении в среде защитного, восстановительного или защитно-восстановительного газа; 2 - блок механической очистки внешней поверхности трубы; 3 - внешняя ступень вакуумного ввода; 4 - конечная ступень вакуумного ввода; 5 - электродуговые модули вакуумной очистки внешней поверхности трубы; 6 - вакуумная камера; 7 - концентрические экструдеры нанесения защитного покрытия; 8 - выходное устройство защитного, восстановительного или защитно-восстановительного газа; 9 - сборник отходов блока электродуговой очистки; 10 - электродуговые модули блока электродуговой очистки; 11 - сборник отходов блока механической очистки: 12 - системы вакуумирования; 13 - система охлаждения нанесенного защитного покрытия; 14 - агрегат нанесения внешних защитных покрытий; 15 - выходной уплотнительный узел; ГЖ - герметизирующая жидкость; КЗП - компоненты защитного покрытия. В выходном уплотнительном узле 15 в качестве герметизирующей жидкости может быть использован адгезив (сивелен, биндер и т.п.).

Обрабатываемая труба подается в блок 1 электродуговой очистки при атмосферном давлении в среде защитного, восстановительного или защитно-восстановительного газа. Электродуговые разряды возбуждаются электродуговыми модулями 10. При этом указанные модули подключаются к положительному полюсу источника питания, а труба - к отрицательному.

Предварительная очистка внешней поверхности трубы продолжается в блоке 2 механической очистки, представляющем собой прижимаемые к внешней поверхности трубы кассеты с упругими металлическими игольчатыми элементами, которые приводятся в движение двигателем, не показанным на чертеже. Указанные элементы взламывают и срывают прочную окалину, ржавчину или окисную пленку, которая осыпается с внешней поверхности трубы в сборник 9 отходов, который периодически открывают и очищают от отходов.

Предварительно очищенная труба через входной уплотнительный узел шлюзовой системы поступает в вакуумную камеру 6, снабженную электродуговыми модулями 5 и системой вакуумирования 12. Входной уплотнительный узел выполнен в виде двух тороидальных резиновых колец, окруженных герметизирующей жидкостью и прижимаемых к внешней поверхности трубы корпусом уплотнительного узла. Графитовые электроды электродуговых модулей подключаются к положительному полюсу источника питания, а труба - к отрицательному. При поступлении трубы в вакуумную камеру 6 включается система насосов 12, которая обеспечивает необходимый вакуум. После достижения в вакуумной камере 6 давления остаточных газов ниже 10 мм рт. ст. возбуждаются дуговые разряды в режиме возрастающего участка ВАХ. При горении дуговых разрядов в вакууме на внешней поверхности очищаемой трубы (катода) формируется множество хаотически перемещающихся катодных пятен, в которых выделяется 50 - 90% энергии разряда. Благодаря очень высокой плотности энергии происходит мгновенный локальный разогрев поверхности трубы. В результате окалина, заусеницы и другие загрязнения испаряются и остается чистая и дополнительно пассивированная поверхность трубы, т.е. проводится чистовая очистка внешней поверхности трубы. Использование графита при большой величине положительного анодного падения потенциала, что соответствует возрастающему участку ВАХ, обеспечивает создание плазмы дугового разряда, состоящей в основном из ионов и возбужденных атомов углерода. При бомбардировке ионами углерода внешней поверхности трубы и при взаимодействии горячего углеродного газа и углеродной плазмы с поверхностью трубы дополнительно реализуются химические реакции восстановления железа из оксидов, что обеспечивает высокую производительность и качество очистки внешней поверхности трубы от оксидов. Технологическая очистка внешней поверхности трубы прекращается при ее выходе из вакуумной камеры 6 через выходной уплотнительный узел 15. Последний представляет собой тороидальное резиновое кольцо, смазанное герметизирующей жидкостью (в качестве смазывающей герметизирующей жидкости может быть использован адгезив) и прижимаемое к внешней поверхности трубы корпусом уплотнительного узла. Затем на очищенную внешнюю поверхность трубы с помощью агрегата 14 наносятся защитные покрытия, которые охлаждаются жидким хладагентом системы 13. Это обеспечивает хорошую адгезионную способность и термоусадку защитных покрытий.

Защитные покрытия могут также наноситься в вакууме или при выходе из вакуума с помощью концентрических экструдеров 7, дополнительно выполняющих роль выходного уплотнительного узла (фиг. 1). При этом нанесенные защитные покрытия вдавливаются в поверхность очищенной трубы атмосферным давлением (приблизительно 10 т/м2).

Готовая труба с защитными покрытиями поступает для последующих технологических операций.

Технические показатели предлагаемого способа в первую очередь определяются его качеством и производительностью. При этом качество и скорость очистки поверхности трубы зависят не только от силы тока дуги (поверхностной плотности заряда), но и физико-химических свойств очищаемой поверхности (химического состава, плотности, толщины окалины). Значительную роль при этом играют такие характеристики испаряемого материала, как зависимость упругости пара от температуры, теплопроводность, теплоемкость. Скорость очистки тем выше, чем ниже температура испарения окислов металлов и сплавов, из которых изготовлена труба.

Таким образом, предлагаемый способ по сравнению с прототипом обеспечивает повышение качества и производительности удаления окалины, ржавчины, оксидной пленки и загрязнений с внешней поверхности трубы без применения активных реагентов. Данный способ может быть успешно применен и для нанесения защитных покрытий на очищенную поверхность трубы. Он универсален, характеризуется низкой себестоимостью, не требует для своей технической реализации дорогостоящего оборудования и инструмента. Установка, применяемая для осуществления способа, может быть полностью автоматизирована, занимает небольшие производственные площади, отвечает требованиям, предъявляемым по технике безопасности и экологической безопасности.

Предлагаемый способ опробован на опытно-промышленной установке на одном из заводов, результаты испытаний дали обнадеживающие результаты.

В промышленных условиях разработанную технологию рекомендуется применять в сочетании с другими методами по предварительному удалению наиболее непрочно держащихся слоев окалины, например, механическим способом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2139151C1 |

| СПОСОБ ОЧИСТКИ ПОВЕРХНОСТИ ТРУБ ОТ ПОЛИМЕРНОГО ПОКРЫТИЯ | 1998 |

|

RU2139152C1 |

| СПОСОБ ОБРАБОТКИ МЕТАЛЛИЧЕСКИХ ЛЕНТ ИЛИ ПРОВОЛОКИ В ВАКУУМЕ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1998 |

|

RU2153025C1 |

| СПОСОБ ВАКУУМНОЙ ОБРАБОТКИ ПОВЕРХНОСТИ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1998 |

|

RU2158784C2 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1999 |

|

RU2171721C2 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1998 |

|

RU2145912C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ПОВЕРХНОСТИ ИЗДЕЛИЙ ДУГОВЫМ РАЗРЯДОМ | 1999 |

|

RU2152271C1 |

| СПОСОБ ОЧИСТКИ ПОВЕРХНОСТИ КРУПНОГАБАРИТНЫХ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ ДУГОВЫМ РАЗРЯДОМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2374046C2 |

| СПОСОБ ОЧИСТКИ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 1998 |

|

RU2170283C2 |

| УСТАНОВКА ДЛЯ ЭЛЕКТРОДУГОВОЙ ОЧИСТКИ ПРОВОЛОКИ В ВАКУУМЕ | 1998 |

|

RU2135316C1 |

Изобретение может быть использовано для покрытия металлических труб в металлургии, машиностроении, строительной индустрии, нефтеперерабатывающей промышленности и коммунальном хозяйстве. Способ включает очистку внешней поверхности трубы сначала электродуговыми разрядами при атмосферном давлении в среде защитного, восстановительного или защитно-восстановительного газа, потом механическими средствами, а затем электродуговыми разрядами в вакууме в режиме возрастающего участка вольт-амперной характеристики с использованием графита в качестве анода, нанесение защитных покрытий на внешнюю поверхность трубы в вакууме или при выходе из вакуума и последующее охлаждение жидким хладагентом. Установка содержит вакуумную камеру с шлюзовой системой, системой вакуумирования и блоком механической очистки, блок электродуговой очистки при атмосферном давлении с электродуговыми модулями и системой подачи газа, агрегат нанесения защитных покрытий и систему охлаждения жидким хладагентом. Изобретение позволяет повысить производительность, качество нанесения покрытий и устранить загрязнения окружающей среды. 2 с. п. ф-лы, 2 ил.

| Способ нанесения металлических покрытий на стальные изделия | 1990 |

|

SU1834909A3 |

| ВСТРОЕННОЕ УСТРОЙСТВО ИЗГИБА И БАЛАНСИРОВКИ ВАЛКОВ ДЛЯ КЛЕТЕЙ ПРОКАТНОГО СТАНА | 2013 |

|

RU2584099C1 |

| US 5178743 А, 12.01.1993 | |||

| SU 238306, 03.07.1969. | |||

Авторы

Даты

2000-07-10—Публикация

1998-08-25—Подача