Изобретение относится к сварке, конкретно к электродуговой сварке под флюсом, в частности к флюсам, предназначенным для сварки и наплавки легированных сталей.

Известен [1] флюс для сварки углеродистых и низколегированных сталей, содержащий диоксид кремния, оксид марганца, оксид кальция, оксид магния, оксид алюминия, оксид калия, оксид натрия, оксид железа, фторид кальция, который дополнительно содержит оксиды марганца при следующем соотношении компонентов, масс. %: диоксид кремния 35-45, оксид марганца (II) 25-40, оксид кальция 8-18, оксид магния 1-8, оксид алюминия 1-8, фторид кальция 2-8, сумма оксидов калия и натрия 0,5-3,0, оксид железа (III) 0,5-2,5, сумма оксидов марганца (III и IV) 0,2-4,0 при этом сумма оксидов железа (III) и марганца (III и IV) должна составлять 1-5 мас. % и при значениях этой суммы до 2,5 масс. % содержание оксида марганца (IV) должно составлять не менее 50% общего количества оксидов марганца (III и IV), а основность флюса должна отвечать следующему соотношению: В=(NCaO+0,6NMgO+0,5NCaF2+0,5NMnO)/(NSiO2+0,5NAl2O3)=0,76-0,95, где N - мольная доля соединения.

Существенными недостатками данного флюса для сварки являются:

- высокая окисленность (содержание оксидов марганца и железа) и отсутствие углеродсодержащих составляющих во флюсе не позволяют проводить удаление кислорода в виде газообразных соединений СО и CO2, что, в свою очередь, приводит к загрязнению сварного шва оксидными неметаллическими включениями и снижению механических свойств сварной конструкции;

- высокая стоимость в связи с использованием дорогостоящих природных материалов;

- неустойчивое горение дуги из-за недостаточного количества элементов, облегчающих возбуждение и стабилизирующих горение дуги (в частности, натрия и калия).

Известен [2] плавленый флюс для электродуговой сварки хладостойких сталей, содержащий диоксид кремния, оксид кальция, оксид магния, фтористый кальций, оксид алюминия, оксид марганца, оксид железа, который имеет основность 1,5-2,0 и содержит дополнительно оксид калия и натрия при следующем соотношении компонентов, вес. %: кремния диоксид SiO2 21-27, кальция оксид СаО - 11-17, магния оксид MgO - 21-25, кальций фтористый CaF2 - 14-20, алюминия оксид Al2O3 - 10-14, марганца оксид MnO - 4-7, (калия + натрия) оксиды Na2O+K2O - 2-5, железа оксид Fe2O3 - 1-3.

Существенными недостатками данного флюса для сварки являются:

- отсутствие углеродсодержащих составляющих, позволяющих проводить удаление кислорода в виде газообразных соединений СО и CO2, не загрязняющих сварной шов оксидными неметаллическими включениями и, как следствие, повышающих механические свойства сварной конструкции;

- высокая окисленность флюса (содержание оксидов железа и марганца), приводящая к значительному окислению легирующих элементов в свариваемых сталях;

- повышенная загрязненность сварного шва и наплавляемого металла неметаллическими включениями в связи с пониженными рафинирующими свойствами образующегося шлака из-за высокой концентрации MgO и повышенных температур плавления и вязкости флюса;

- высокая стоимость в связи с использованием дорогостоящих природных материалов и затрат, связанных с дроблением и измельчением;

- неустойчивое горение дуги из-за недостаточного количества элементов, облегчающих возбуждение и стабилизирующих горение дуги (в частности, натрия и калия).

Известен выбранный в качестве прототипа флюс для сварки [3], содержащий диоксид кремния, оксид марганца, оксид кальция, оксид магния, оксид алюминия, оксид калия, оксид натрия, оксид железа, фторид кальция, отличающийся тем, что в качестве материалов на основе диоксида кремния и оксида марганца использованы пылевидные отходы производства ферросилиция; в качестве материалов на основе оксида кальция, оксида магния использованы пылевидные отходы производства извести; в качестве материалов на основе оксида алюминия, оксида калия, оксида натрия, оксида железа и фторида кальция использованы пылевидные отходы производства алюминия, а в качестве связующего материала, содержащего оксид калия, оксид натрия использованы калиево-натриевое жидкое стекло, при этом в качестве пылевидных отходов производства извести использована пыль газоочистки с содержанием СаО не менее 85 мас. %, в качестве пылевидных отходов производства ферросилиция использована пыль газоочистки ферросплавного производства с содержанием SiO2 не менее 98 масс. %, а в качестве пылевидных отходов производства алюминия использована пыль электрофильтров, имеющая следующий химический состав, масс. %: Al2O3=21-46,23; F=18-27; Na2O=8-15; К2О=0,4-6%; СаО=0,7-2,3; SiO2=0,5-2,48; Fe2O3=2,1-3,27; Собщ=12,5-30,2; MnO=0,07-0,9; MgO=0,06-0,9; S=0,09-0,59; Р=0,1-0,18; при следующем соотношении компонентов, мас. %:

Существенными недостатками данного флюса для сварки являются:

- повышенная стоимость при производстве флюса в связи с использованием многокомпонентной системы;

- недостаточная прочность флюса при выполнении операций транспортировки, пересыпки и доставки, а также в ряде случаев неустойчивое горение дуги в связи с низкой концентрацией жидкого стекла во флюсе;

- повышенная окисленность флюса из-за неконтролируемого содержания оксидов железа и марганца, приводящая к неконтролируемому окислению легирующих элементов в свариваемых и наплавляемых изделиях.

Техническими результатами изобретения являются:

- снижение загрязненности стали неметаллическими включениями,

- снижение угара легирующих элементов при сварке и наплавке,

- уменьшение стоимости сварочного процесса за счет утилизации отходов производства,

- повышение устойчивости горения дуги и улучшение качественных характеристик сварного шва и наплавляемого металла.

Для этого предлагается флюс для сварки и наплавки, содержащий диоксид кремния, оксид марганца, оксид кальция, оксид магния, оксид алюминия, оксид калия, оксид натрия, оксид железа, фторид кальция и жидкое стекло, в котором в качестве упомянутых оксидов и фторидов использован ковшевой шлак производства рельсовой стали содержащий, мас. %: SiO2=20,7-28,6, MnO=0,01-2,0, СаО=45,6-54,8, MgO=0,1-10, Al2O3=0,1-7,0, К2О=0,1-4, Na2O=0,1-4, FeO=0,01-1,5, CaF2=0,01-1,5, Собщ=0,1-0,6, причем используют пылевидный ковшевой шлак производства рельсовой стали и жидкое стекло, при следующем соотношении компонентов, мас. %:

Заявляемые пределы подобраны эмпирическим путем исходя из качества получаемых при сварке швов, стабильности процесса сварки и требуемых механических свойств.

Введение в состав флюса пылевидного ковшевого шлака производства рельсовой стали обеспечивает требуемую основность флюса и вязкость получаемой при сварке шлаковой системы. Содержание FeO и MnO выбрано исходя из обеспечения, с одной стороны, низкого окисления легирующих элементов, с другой - хорошей жидкотекучести шлаковой системы.

Содержание СаО и SiO2 выбрано исходя из условий обеспечения хороших укрывных свойств и оптимальной рафинирующей способности образующегося шлака по отношению к неметаллическим включениям.

Выбранные пределы для CaF2, Al2O3, MgO обеспечивают хорошее формирование шлака и высокие рафинирующие и укрывные свойства формирующихся шлаков.

Введение в состав флюса углерода позволяет проводить интенсивное раскисление сварочной ванны за счет СО и СО2, образующихся при взаимодействии углерода с растворенным в стали кислородом.

Введение жидкого стекла обусловлено, с одной стороны, использованием его в качестве связующего заявляемого флюса для сварки и наплавки, а с другой стороны, как материала повышающего, за счет содержащегося калия и натрия, устойчивость горения дуги.

Для изготовления флюса для сварки в качестве пылевидного ковшевого шлака производства рельсовой стали использовали шлак с содержанием, мас. %: SiO2=20,7-28,6, MnO=0,01-2,0, СаО=45,6-54,8, MgO=0,1-10, Al2O3=0,1-7,0, К2О=0,1-4, Na2O=0,1-4, FeO=0,01-1,5, CaF2=0,01-1,5, Собщ=0,1-0,6.

В качестве жидкого стекла использовали калиево-натриевое жидкое стекло с плотностью при 15-25°С - 1,30-1,55 г/см3 и силикатным модулем [SiO2:(K2O+Na2O)·1,0323] - 2,6-3,0.

Изготовление заявляемого флюса для сварки проводили смешением компонентов. Полученная смесь перемешивалась в смесителе в течение 25-35 минут до получения однородной массы. Далее смесь выдерживали при температуре 15-30°С в течение 24-28 часов, сушили при температуре 150-300°С в течение 20-30 мин, после чего производили дробление и просев через сито (ячейка 3×3 мм). Гранулы большего размера отправлялись на перемол. Заявляемый флюс для сварки использовали на образцах из стали марок 09Г2С, 60Г, 35ХГСА, сварку осуществляли проволокой Св-08ГА.

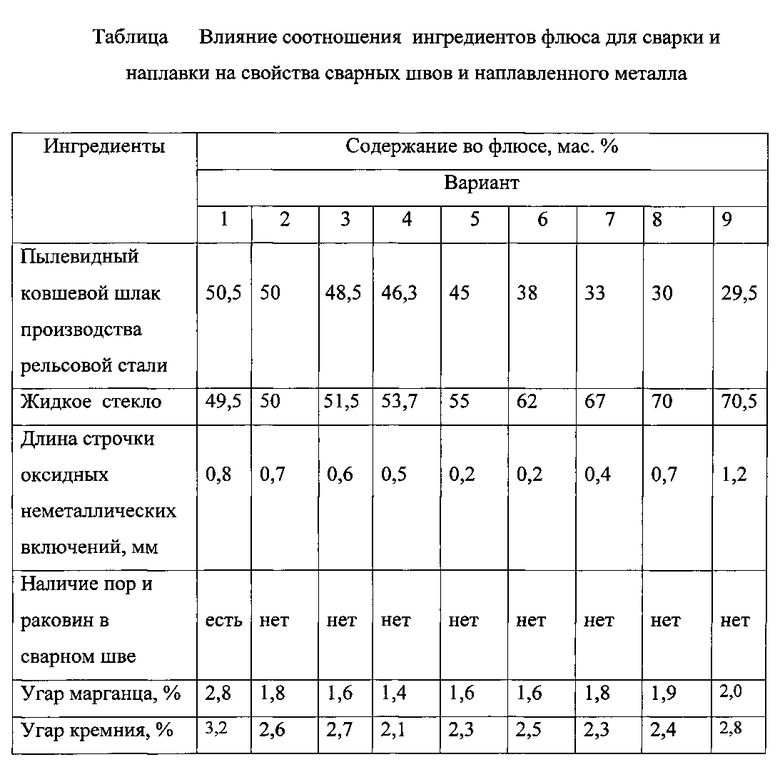

Влияние изменения химического состава компонентов с граничными, заграничными и заявляемыми пределами заявляемого флюса для сварки наплавки на различные параметры сварки приведены в таблице.

Следует отметить, что при изготовлении флюса с заграничными пределами не удалось получить полноценного флюса: при использовании жидкого стекла в соотношении более 70% часть жидкого стекла не усваивалась пылевидным ковшевым шлаком производства рельсовой стали и проходило расслоение массы, при использовании жидкого стекла менее 50% не удавалось получить качественного сварного шва или наплавленного металла в связи с повышенным порообразованием.

Использование заявляемой смеси по сравнению с базовой (прототип) позволяет:

1. Снизить загрязненность стали оксидными неметаллическими включениями до 0,2 мм.

2. Уменьшить угар марганца и кремния в сварном шве и наплавленном металле в среднем на 1,85 и 2,54% соответственно.

3. Снизить стоимость сварочного флюса за счет утилизации отходов производства - пылевидного ковшевого шлака производства рельсовой стали - в среднем в 1,8 раза.

4. Улучшить формирование шва при сварке за счет стабилизации горения дуги.

Список источников, принятых во внимание при экспертизе:

1. Пат. СССР 1759229, В23К 35/362.

2. Пат. РФ 2313434, В23К 35/362.

3. Пат. РФ 2492983, В23К 35/36.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФЛЮС ДЛЯ СВАРКИ И НАПЛАВКИ | 2014 |

|

RU2566235C1 |

| Флюс для сварки и наплавки | 2015 |

|

RU2625153C2 |

| ФЛЮС ДЛЯ МЕХАНИЗИРОВАННОЙ СВАРКИ И НАПЛАВКИ СТАЛЕЙ | 2018 |

|

RU2682515C1 |

| ФЛЮС ДЛЯ МЕХАНИЗИРОВАННОЙ СВАРКИ И НАПЛАВКИ СТАЛЕЙ | 2019 |

|

RU2718031C1 |

| Флюс для сварки | 2016 |

|

RU2643026C1 |

| ФЛЮС ДЛЯ СВАРКИ | 2014 |

|

RU2576717C2 |

| ФЛЮС ДЛЯ МЕХАНИЗИРОВАННОЙ СВАРКИ И НАПЛАВКИ СТАЛЕЙ | 2021 |

|

RU2772824C1 |

| Флюс для механизированной сварки и наплавки сталей | 2020 |

|

RU2753346C1 |

| ФЛЮС ДЛЯ СВАРКИ | 2012 |

|

RU2492983C1 |

| Флюс для механизированной сварки и наплавки сталей | 2016 |

|

RU2643027C1 |

Изобретение может быть использовано при электродуговой сварке и наплавке легированных сталей под флюсом. Флюс содержит компоненты в следующем соотношении, мас. %: пылевидный ковшевой шлак производства рельсовой стали 30,0-50,0 и жидкое стекло 50,0-70,0. Ковшевой шлак производства рельсовой стали содержит, мас. %: SiO2 20,7-28,6, MnO 0,01-2,0, СаО 45,6-54,8, MgO 0,1-10, Al2O3 0,1-7,0, К2О 0,1-4, Na2O 0,1-4, FeO 0,01-1,5, CaF2 0,01-1,5, Собщ 0,1-0,6. Флюс обеспечивает улучшение качественных характеристик сварного шва и наплавляемого металла за счет снижения загрязненности стали неметаллическими включениями, снижения угара легирующих элементов при сварке и наплавке и повышения устойчивости горения дуги, а также позволяет уменьшить себестоимость сварки за счет утилизации отходов производства. 1 табл.

Флюс для сварки и наплавки, содержащий диоксид кремния, оксид марганца, оксид кальция, оксид магния, оксид алюминия, оксид калия, оксид натрия, оксид железа, фторид кальция и жидкое стекло, отличающийся тем, что в качестве упомянутых оксидов и фторидов использован ковшевой шлак производства рельсовой стали, содержащий, мас. %: SiO2 20,7-28,6, MnO 0,01-2,0, СаО 45,6-54,8, MgO 0,1-10, Al2O3 0,1-7,0, К2О 0,1-4, Na2O 0,1-4, FeO 0,01-1,5, CaF2 0,01-1,5, Собщ 0,1-0,6, причем использован пылевидный ковшевой шлак производства рельсовой стали и жидкое стекло при следующем соотношении компонентов, мас. %:

| ФЛЮС ДЛЯ СВАРКИ | 2012 |

|

RU2492983C1 |

| Флюс для электродуговой сварки и наплавки | 1989 |

|

SU1606297A1 |

| Сварочный плавленый флюс | 1988 |

|

SU1712113A1 |

| KR 0101168162 В1, 24.07.2012 | |||

| WO 2008072835 A1, 19.06.2008 | |||

Авторы

Даты

2015-10-20—Публикация

2014-05-30—Подача