Изобретение относится к области производства сварочного флюса, используемого для механизированной сварки современных корпусов атомных реакторов и других сосудов высокого давления в энергетическом машиностроении и нефтехимии.

В настоящее время для механизированной дуговой сварки низколегированных сталей в атомном энергомашиностроении широко используется флюс марки ФЦ-16А (ОСТ 24.948.02-99, табл.1).

Флюс ФЦ-16А содержит в своем составе SiO2, СаО, Al2О3, CaF2, MnO, MgO, NaF при следующем соотношении компонентов, мас.%

Флюс обладает хорошими сварочно-технологическими свойствами, однако его применение приводит к повышенному содержанию диффузионно-подвижного водорода в металле шва - 4,6-5,0 см3 при требуемом - не более 3,0 см3 на 100 г наплавленного металла. Это приводит к порообразованию и риску возникновения холодных трещин в металле шва. Указанный недостаток обусловлен повышенным содержанием основных окислов и компонентов СаО, CaF2, MnO, MgO, NaF относительно содержания кислых окислов SiO2, Al2O3 в составе флюса и его низкой окисляющей способностью.

Флюс SU 1754377 А1 В23К 35/362 содержит в своем составе SiO2, СаО, Al2О3, CaF2, MnO, MgO, Fe2O3, TiO2, K2O и/или Na2O при следующем соотношении компонентов, мас.%:

при этом должно выполняться соотношение: K2O+Na2O/ CaF2≥0,11.

Благодаря наличию компонентов, повышающих окисляющую способность флюса, таких как TiO2 и Fe2О3, флюс позволяет получать швы без пор и с содержанием водорода не более 3,0 см3 на 100 г наплавленного металла.

Недостатком флюса является высокое содержание MnO. Содержание марганца более 13-15% приводит к увеличению активности MnO, за счет чего получает развитие реакция 2(МпО)↔2[Mn]+2{O}. Реакция восстанавливает марганец, который переходит в наплавленный металл, тем самым снижая сопротивляемость металла к тепловому охрупчиванию.

Известен также сварочный флюс SU 1754378 А1, взятый в качестве прототипа, содержащий в своем составе SiO2, TiO2, СаО, Al2О3, CaF2, MnO, Cr2О3, Fe2О3, S, Р при следующем соотношении компонентов, мас.%

при этом должно выполняться соотношение: 1,1≤SiO2+Cr2O3/ СаО≤2,2.

Флюс позволяет обеспечить металл хорошего качества с высокими механическими свойствами при удовлетворительной отделимости шлаковой корки.

К недостаткам флюса можно отнести следующие:

- неудовлетворительное формирование металла шва при сварке на скоростях выше 28 м/ч в связи со значительным ухудшением стабильности дугового процесса при увеличении скорости сварки;

- отсутствие стабильности получения удовлетворительных технологических свойств при сварке швов толщиной более 50 мм и углом раскрытия кромок менее 8° (Содержание TiO2 на верхнем приделе, при одновременном содержании SiO2 на нижнем, приводит к появлению пор при наплавке валиков, находящихся по высоте шва выше 50 мм. Содержание TiO2 на нижнем приделе, при одновременном содержании SiO2 на верхнем, ведет к плохому отделению шлаковой корки при сварке в разделку с углом раскрытия кромок менее 8°.);

- наличие во флюсе Cr2O3 приводит к образованию высокотоксичных аэрозолей (хромовый ангидрит, хроматы, бихроматы) в воздухе при изготовлении и использовании флюса. Эти вещества имеют 1 класс опасности. При изготовлении и использовании этого флюса содержание в воздухе этих аэрозолей значительно превышает ПДК (0,01 мг/м3).

Техническим результатом предлагаемого изобретения является:

- обеспечение хорошего формирования металла шва на скоростях сварки выше 28 м/ч, при сварке в разделку с углом раскрытия кромок менее 8°;

- стабильность получения наплавленного металла без пор при толщине шва более 50 мм;

- обеспечение санитарно-гигиенических норм по ПДК вредных веществ в воздухе рабочей зоны при изготовлении и использовании флюса.

Технический результат достигается тем, что плавленый флюс для механизированной сварки низколегированной стали, содержащий SiO2, CaO, Al2О3, CaF2, MnO, TiO2 и имеющий ограничения по примесям, согласно изобретению дополнительно содержит К2О при следующем соотношении компонентов, мас.%:

при этом должно выполняться соотношение: 0,15≤TiO2/SiO2≤0,40.

Добавка К2O во флюс улучшает ионизацию и стабильность горения дуги, обеспечивая тем самым хорошее формирование металла шва на скоростях сварки выше 28 м/ч. Уменьшение содержания К2O менее 1% приводит к неудовлетворительному формированию металла шва при сварке на скоростях выше 28 м/ч в связи со значительным ухудшением стабильности дугового процесса вследствие сокращения количества легкоионизируемых атомов калия. С другой стороны увеличение содержания К2O более 5% приводит к пористости металла шва.

Установленное соотношение 0,15≤TiO2/SiO2≤0,40 позволяет гарантировать хорошие технологические свойства флюса при сварке с углом раскрытия кромок менее 8° и толщине свариваемых деталей более 50 мм. При величине указанного соотношения ниже 0,15 шлак становится более вязким и "длинным", что приводит к ухудшению отделимости шлаковой корки, особенно это проявляется при сварке в узкую разделку (угол раскрытия кромок менее 8°). При превышении указанного соотношения более 0,40 наблюдается поры в наплавленных валиках, расположенных по высоте шва выше 50 мм. Это вызвано тем, что уменьшение содержания SiO2 при одновременном увеличении содержания TiO2 снижает стойкость флюса против гидратации, увеличивая тем самым концентрацию водорода в металле шва.

Оксид хрома исключен с целью обеспечения санитарно-гигиенических норм по ПДК вредных веществ в воздухе рабочей зоны при изготовлении и использовании флюса.

Экспериментально установлено, что содержание Fe2О3 до 1,5% не приводит к угару легирующих компонентов металла в количествах, влияющих на физико-механические свойства наплавленного металла. Нижний предел содержания Fe2O3 исключен в связи с тем, что хорошая отделимость шлаковой корки обеспечивается соотношением 0,15≤TiO2/SiO2.

Флюс изготавливается методом, применяемым для изготовления плавленых сварочных флюсов, т.е. сплавлением исходного сырья (мрамор, плавиковый шпат, кварцевый песок, глинозем, марганец, рутил и поташ) во флюсоплавильных печах с последующей грануляцией расплава водой.

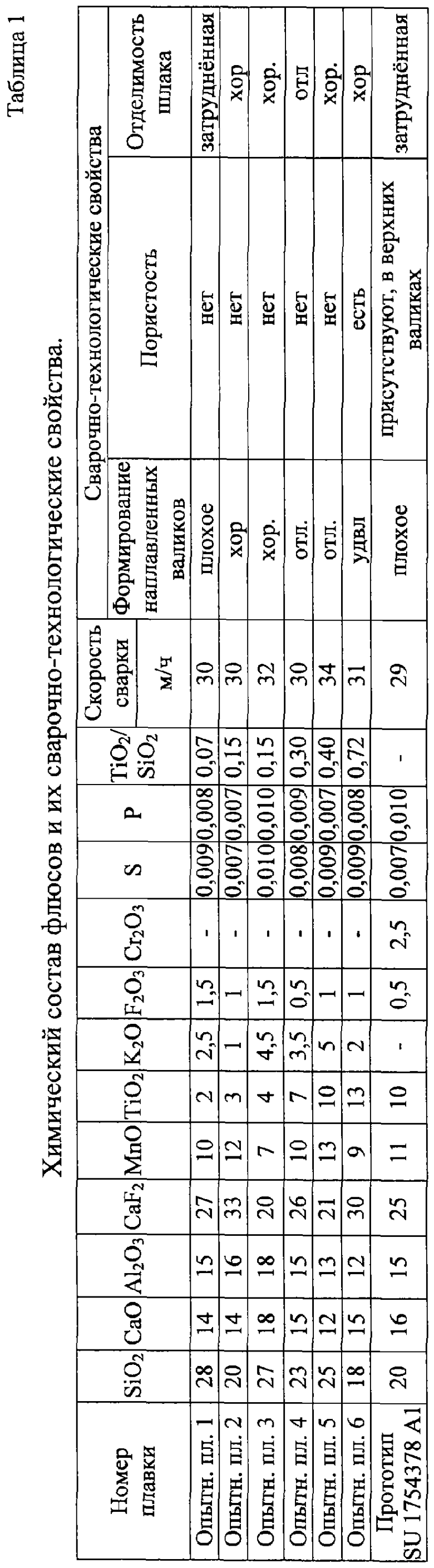

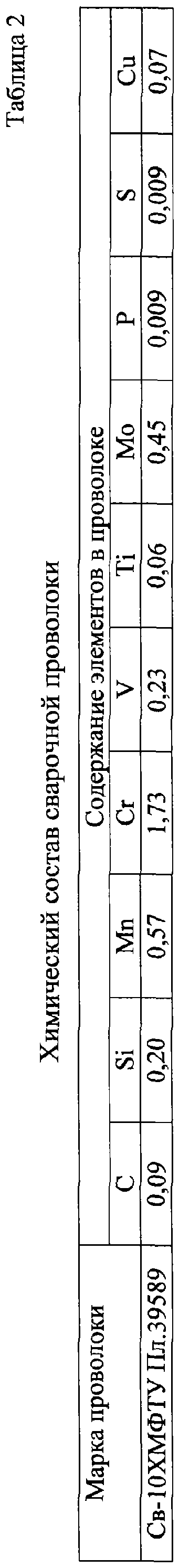

Для лабораторных испытаний были изготовлено 6 опытных плавок флюса с различным содержанием основных компонентов: SiO2, СаО, Al2О3, CaF2, MnO, TiO2, K2O (табл.1). Сварка пластин из стали марки 15Х2МФА (ТУ 108.131-86) производилась проволокой марки Св-10ХМФТУ ⊘4 мм (ТУ 14-1-4818-90) (химический состав в табл.2) на следующих режимах:

Iсв=550-600А, Uд=30-34В, Vсв=28-34 м/ч.

Угол раскрытия кромок составлял 2°±30/.

Толщина свариваемых пластин 90 мм.

При испытаниях оценивались следующие параметры:

- химический состав металла шва;

- формирование наплавленного валика;

- отделимость шлаковой корки;

- наличие пор в металле шва;

- концентрация соединений Cr в воздухе рабочей зоны.

В таблицах 1, 2 и 3 приведены результаты сравнительных испытаний опытных плавок флюса и прототипа при сварке проволокой марки Св-10ХМФТУ в узкую разделку.

Результаты подтверждают ухудшение отделимости шлаковой корки при 0,15>TiO2/SiO2 и возникновение пор при TiO2/SiO2>0,4. С введением К2О во флюс формирование металла шва становиться удовлетворительным при скорости сварки выше 28 м/ч.

Оптимальные пределы содержания компонентов плавленого флюса заявленного состава, а также их соотношения определяли по технологическим свойствам и результатам определения химического состава наплавленного металла. Результаты испытаний подтвердили высокие технологические свойства заявленного флюса при сварке на повышенных скоростях больших толщин.

Таким образом, предлагаемый плавленый флюс для механизированной сварки сталей перлитного класса позволяет вести сварку на повышенных скоростях с углом раскрытия кромок менее 8° на толщинах свыше 50 мм. Технико-экономический эффект при использовании предлагаемого флюса выразится в снижении трудозатрат за счет:

- снижения массы наплавленного металла за счет уменьшения угла разделки;

- уменьшения трудоемкости при зачистке шва и исправлении дефектов (удалении пор), а также за счет снижения расходов на охрану труда (вентиляцию).

Химический состав наплавленного металла

Содержание в воздухе рабочей зоны аэрозолей соединений хрома

| название | год | авторы | номер документа |

|---|---|---|---|

| ФЛЮС ДЛЯ ЭЛЕКТРОДУГОВОЙ СВАРКИ | 2005 |

|

RU2304501C2 |

| СВАРОЧНЫЙ ФЛЮС | 2001 |

|

RU2200078C2 |

| ФЛЮС ДЛЯ ЭЛЕКТРОДУГОВОЙ СВАРКИ | 2005 |

|

RU2304500C2 |

| СВАРОЧНЫЙ ФЛЮС | 1995 |

|

RU2080227C1 |

| СВАРОЧНЫЙ ФЛЮС | 2001 |

|

RU2203787C2 |

| ФЛЮС ДЛЯ ЭЛЕКТРОДУГОВОЙ СВАРКИ | 1996 |

|

RU2107601C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ СВАРОЧНОГО ПЛАВЛЕННОГО ФЛЮСА | 2011 |

|

RU2448824C1 |

| СВАРОЧНЫЙ ФЛЮС | 2001 |

|

RU2207237C2 |

| Флюс для электродуговой сварки и наплавки | 1989 |

|

SU1606297A1 |

| СОСТАВ ФЛЮСА ДЛЯ СВАРКИ И НАПЛАВКИ ПРОВОЛОКОЙ И ЛЕНТОЙ ИЗ СТАЛИ АУСТЕНИТНОГО КЛАССА | 2013 |

|

RU2530107C1 |

Изобретение относится к области производства сварочного флюса, используемого для механизированной сварки современных корпусов атомных реакторов и других сосудов высокого давления в энергетическом машиностроении и нефтехимии. Плавленый флюс содержит компоненты в следующем соотношении, мас.%: SiO2 20-27, CaO 12-18, Al2O3 13-18, CaF 20-33, MnO 7-13, TiO2 3-10, К2О 1-5 и примеси Fe2O3 не более 1,5, S не более 0,01, Р не более 0,01, при этом должно выполняться соотношение: 0,15≤TiO2/SiO2≤0,40. Флюс обеспечивает повышение надежности и ресурса изготавливаемого оборудования за счет снижения температуры хрупковязкого перехода (Тк0) металла шва. Возможность вести сварку на скоростях сварки выше 28 м/ч позволит снизить трудоемкость процесса изготовления сварных конструкций. 1 з.п. ф-лы, 4 табл.

при этом 0,15≤TiO2/SiO2≤0,40.

| Плавленый флюс для сварки и наплавки низколегированных сталей | 1990 |

|

SU1754378A1 |

| Сварочный плавленый флюс | 1990 |

|

SU1754377A1 |

| Флюс для автоматической высокоскоростной сварки сталей | 1983 |

|

SU1130446A1 |

| МИНЕРАЛЬНЫЙ СПЛАВ ДЛЯ ПОКРЫТИЙ СВАРОЧНЫХ ЭЛЕКТРОДОВ И КЕРАМИЧЕСКИХ ФЛЮСОВ | 2003 |

|

RU2249498C1 |

| Способ междурядной обработки пропашных культур | 1986 |

|

SU1428227A1 |

| US 4450018 A, 22.05.1984. | |||

Авторы

Даты

2007-11-10—Публикация

2005-11-16—Подача