Изобретение относится к элементам конструкции верхнего строения пути железной дороги.

На современных электрифицированных железных дорогах надежная работа цепей автоблокировки обеспечивается использованием полимерных изолирующих деталей в стыковых и промежуточных рельсовых скреплениях. К числу подобных деталей относится втулка изолирующая для рельсового скрепления, предназначенная для электрической изоляции закладных болтов от узла скрепления.

Втулка изолирующая первоначально выпускалась из композиционного материала на основе фенолформальдегидной смолы и высококачественной хлопчатобумажной ткани. С целью совершенствования ее конструкции была увеличена площадь передачи давления от гайки закладных болтов примерно в три раза (Петров Н.В., Купцов В.В., Лозовская И.И. Совершенствование существующих и разработка новых конструкций промежуточных рельсовых скреплений для железобетонных шпал / Труды ВНИИЖТ, вып.616, 1979, с.1-39). В связи с дефицитом хлопчатобумажной ткани в дальнейшем использовали высокопрочные стеклопластики марок ДСВ, ГСП-8 и АГ-4В на основе фенолформальдегидной смолы, а также стеклонаполненный полиамид (преимущественно армированный стекловолокном полиамид 6). Однако их применение из-за высокой стоимости является ограниченным.

Находящиеся в эксплуатации на железной дороге изолирующие втулки в настоящее время изготавливаются, в основном, из полиамида 6 и стеклоармированного полиамида. В процессе эксплуатации из-за снижения показателей механических свойств вследствие высокого водопоглощения материала втулки деформируются, снижая усилие затяжки болтов, что приводит к постепенному расстройству узла крепления рельсов к шпалам.

Использование немодифицированной фенолформальдегидной смолы в композиционных материалах приводит к появлению трещин и снижению прочности деталей в условиях динамического взаимодействия пути и подвижного состава (Инютин В.И., Матвецов В.И., Никитин Е.В. Использование вторичного сырья для изготовления изолирующих деталей пути / Охрана окружающей среды на транспорте и в промышленности. Материалы Международ. науч.-практ. конф. Гомель,. БелГУТ, 2001. - с.25-27).

Весьма перспективными материалами для изготовления втулок изолирующих для рельсовых скреплений могут быть новые типы полимерных композиций на базе полиал-килентерефталатов (полиэтилентерефталата, полибутилентерефталата, различных сополиэфиров и их смесей). В частности, с технической и экономической точек зрения весьма выгодным является применение для этих целей стеклоармированного полиэтилентерефталата (ПЭТФ). Данный материал обладает высокими прочностными характеристиками, низким масло- и водопоглощением, широким диапазоном температур эксплуатации от -60°С до 220°С (Песецкий С.С., Геценок Л.Г., Коваль В.Н., Юхимец Н.В., Дубровский В.В., Гальчун В.В., Данилов К.Е., Горбатенко А.П., Кущенко Л.Н. Стеклоармированные полиалкилентерефталаты: получение, структура, свойства / В кн.: Полимерные композиты и трибология. Тезисы докладов международной н-т конференции. Гомель. 2005. С.62-63). Однако, как показали лабораторные испытания, в силу специфики процессов структурообразования при переработке волоконного ПЭТФ и других полиалкилентерефталатов литьем под давлением требуется разработка специальной конструкции втулки изолирующей. В известных конструкциях втулок изолирующих не учтены особенности формирования частично-кристаллической структуры полиэфирных материалов. Поэтому при испытаниях деталь известной конструкции не выдерживает требований, предъявляемых к ней по уровню значений показателей механических свойств.

Так, согласно ТУ 32ЦП 748-86 «Втулки изолирующие из реактопластов для рельсовых скреплений» (номер чертежа ЦП 142), втулка изолирующая содержит плоскую опорную поверхность, центральное отверстие, центральный и периферийные упоры в виде сплошных массовых выступов. При изготовлении подобной детали из материалов на основе полиалкилентерефталатов она, вследствие возникновения внутренних напряжений в местах утолщений, при приложении нагрузки растрескивается.

Фирмой ЗАО "Апри" (г.Санкт-Петербург, Россия) создана втулка изолирующая ЦП-142 для ее изготовления из специальной марки стеклонаполненного полиамида Эрамид 6Л-1-1 ТУ 6-00-07001-95 (http://www.aprir.ru). Однако при использовании подобных деталей из стеклоармированного ПЭТФ наблюдается их растрескивание под воздействием сжимающей и изгибной нагрузки.

Наиболее близким аналогом предлагаемого изобретения (прототипом) является конструкция втулки изолирующей, приведенная в Технических условиях ЦП 512 ТУ Втулки изолирующие из термопластов для рельсовых скреплений, 1996. Конструкция данной втулки аналогична конструкции втулки ЦП-142 из реактопластов и имеет те же недостатки при ее изготовлении из материалов на основе полиалкилентерефталатов: высокий уровень внутренних напряжений, недостаточную прочность в зонах спаев потоков расплава и, вследствие этого, недостаточную нагрузочную способность.

Технической задачей предлагаемого изобретения является повышение прочностных свойств и эксплуатационной надежности втулок изолирующих из термопластов для рельсовых скреплений за счет совершенствования их конструкции.

Решение поставленной задачи достигается тем, что во втулке изолирующей, содержащей основание с опорной плоской поверхностью, центральное отверстие, центральный и периферийные упоры, фиксирующие втулку от поворота, при получении ее литьем под давлением из полимерного материала на основе полиалкилентерефталатов центральный упор выполнен в виде двух прямоугольных выступов, расположенных перпендикулярно продольной оси втулки, симметрично относительно центрального отверстия, причем каждый из выступов снабжен по крайней мере одним ребром жесткости, направленным вдоль диаметра центрального отверстия. При этом по крайней мере одно из ребер жесткости перекрывает линию спая потоков расплава полимера, образующихся во втулке при ее получении литьем под давлением. Дополнительное улучшение прочностных характеристик детали достигается тем, что между ребрами жесткости располагают вспомогательные ребра, исходящие от прямоугольного выступа в части втулки, противоположной месту впуска расплава полимерного материала при литье под давлением, направленные вдоль диаметра центрального отверстия. Кроме того, для улучшения эксплуатационных свойств детали, согласно изобретению, периферийный упор выполняется в виде кольцевого выступа, в зонах сопряжения выступ-плоскость, ребро-плоскость периферийный упор-плоскость предусмотрены плавные переходы, а ребра выполняют доходящими до края центрального отверстия.

Примеры вариантов конструкций втулки изолирующей приведены на фиг.1-4.

На фиг.1 представлен вариант 1 конструкции втулки изолирующей в соответствии с п.1 формулы изобретения. Втулка изолирующая состоит из основания 1 с опорной плоской поверхностью и центральным отверстием 2, центрального упора в виде прямоугольных выступов 3, ребер жесткости 4 и периферийных упоров 5.

Выполнение центрального упора в виде двух прямоугольных выступов, снабженных ребрами жесткости, расположенными симметрично относительно продольной оси втулки, позволяет (по сравнению с прототипом):

- обеспечить необходимую жесткость конструкции при монтаже втулки (исключить срезание прямоугольных выступов при монтаже скрепления);

- снизить уровень внутренних напряжений в детали при получении ее литьем под давлением из стеклоармированного ПЭТФ и других композиций на основе полиалкилентерефталатов;

- исключить разрушение втулки по линии спая потоков расплава вследствие их усиления за счет перекрытия линии спая ребром жесткости;

- сэкономить расход материала и снизить стоимость втулки.

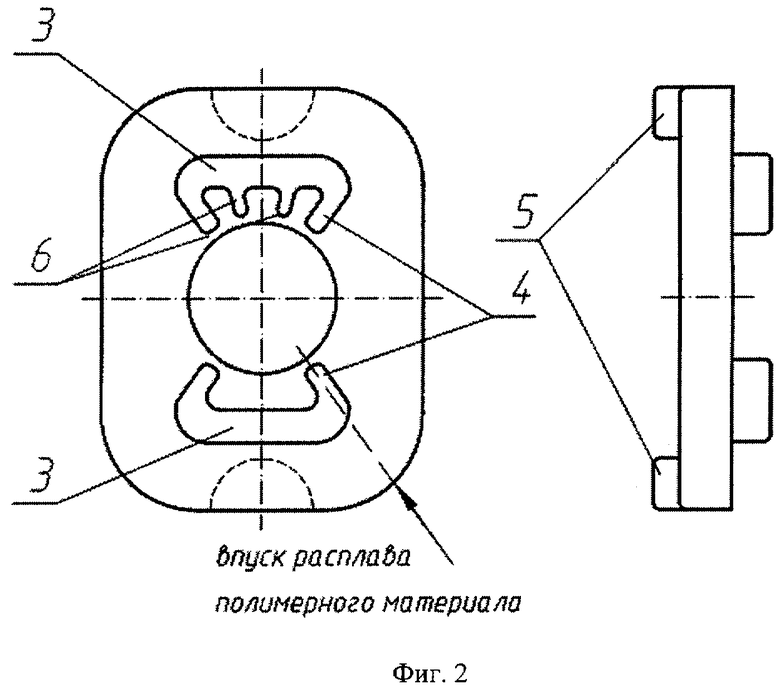

Вариант 2 втулки (фиг.2), выполненный в соответствии с п.2 формулы изобретения, отличается наличием вспомогательных ребер 6, расположенных между ребрами жесткости 4 со стороны детали, противоположной месту впуска расплава полимерного материала. Наличие вспомогательных ребер обеспечивает «залечивание» холодного спая при его возможном смещении относительно ребра жесткости из-за использования неоднородного по составу полимерного материала, изменения по тем или иным причинам скорости транспорта расплава полимера в оформляющей полости, что может привести к смещению линии спая относительно сечения ребра жесткости. Следовательно, введение вспомогательных ребер в конструкцию втулки изолирующей повышает надежность ее работы вследствие повышения вероятности исключения образования холодного спая при получении детали. Площадь сечения вспомогательных ребер в 1,5-2 раза ниже таковой у ребер жесткости.

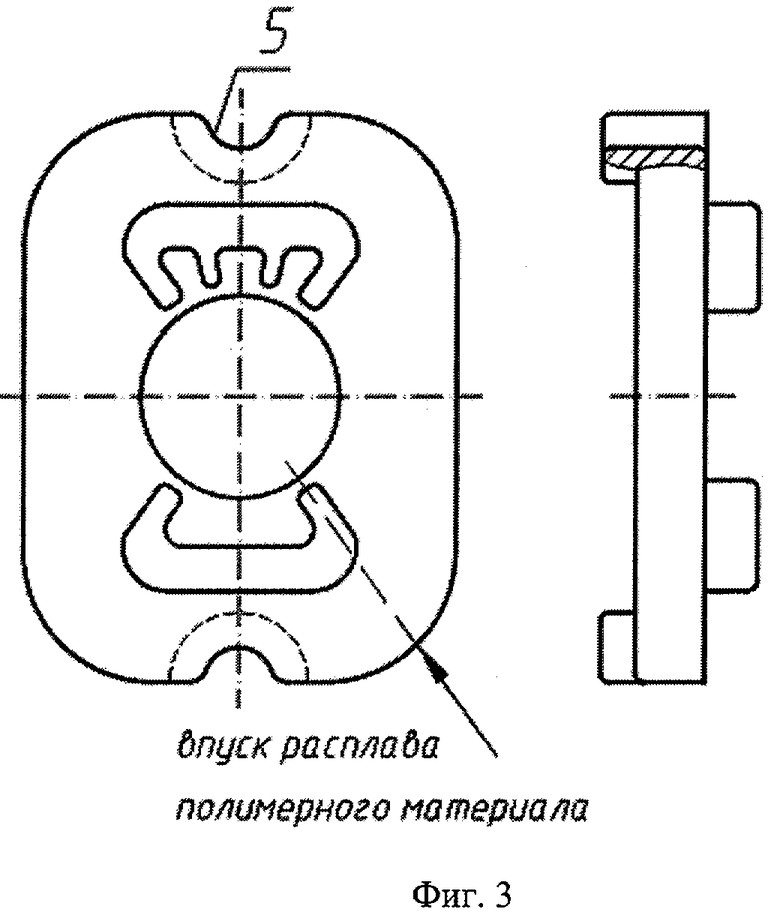

В варианте 3 конструкции втулки изолирующей (фиг.3, п.3 формулы изобретения) периферийный упор 5 выполнен в виде кольцевого выступа, образующего с телом втулки полуотверстие. Такое конструктивное исполнение снижает уровень внутренних напряжений в полимерном материале в области периферийных выступов и исключает их хрупкое разрушение при монтаже узла. Кроме того, при этом снижается расход полимерного материала на изготовление детали.

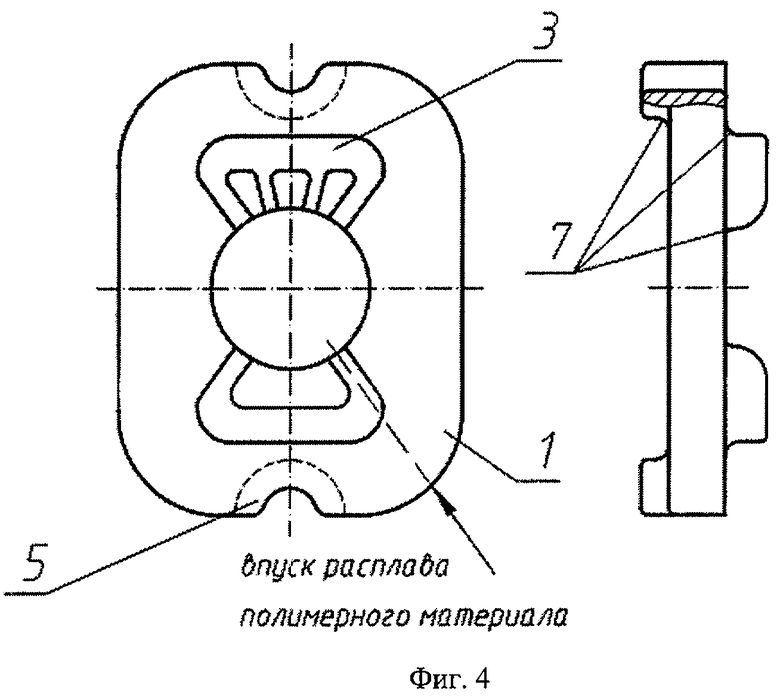

Вариант конструкции втулки согласно п.4 формулы изобретения (фиг.4) предусматривает выполнение в зонах сопряжения выступ-плоскость, ребро-плоскость, упор-плоскость плавных переходов 7, причем образующая зон сопряжения может иметь форму скруглений эллиптическую, параболическую или другие формы. Наличие плавного перехода снижает уровень концентрации напряжений в упомянутых наиболее напряженных местах конструкции и повышает ее эксплуатационную надежность. Кроме того, ребра жесткости и вспомогательные ребра выполняют доходящими до края центрального отверстия. Выполнение ребер, доходящими до края центрального отверстия, позволяет исключить вероятность зарождения трещины по линии холодного спая, которая может образоваться непосредственно у края центрального отверстия.

Таким образом, предлагаемое изобретение технически легко осуществимо, а его практическое применение позволяет решить технико-экономические задачи, связанные с использованием втулок изолирующих в конструкциях современных рельсовых скреплений.

Опытные образцы втулок изолирующих, изготовленных в соответствии с предлагаемым изобретением, успешно прошли лабораторные испытания. Осуществляется подготовка их серийного производства.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОДРЕЛЬСОВАЯ ПОДКЛАДКА | 2014 |

|

RU2581340C1 |

| ПОДВЕСНОЙ ПОЛИМЕРНЫЙ ИЗОЛЯТОР | 2012 |

|

RU2550807C2 |

| Рельсовое скрепление | 2021 |

|

RU2767112C1 |

| АНКЕР РЕЛЬСОВОГО СКРЕПЛЕНИЯ | 2002 |

|

RU2228979C2 |

| ПОЛИМЕРНЫЙ ПОДВЕСНОЙ ИЗОЛЯТОР | 2014 |

|

RU2581850C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1992 |

|

RU2057772C1 |

| Устройство для изготовления изделий с продольными ребрами | 1985 |

|

SU1335353A1 |

| Промежуточное рельсовое скрепление | 2023 |

|

RU2805596C1 |

| ИЗОЛЯТОР ДЛЯ ГЕРМЕТИЧНОЙ ОБОЛОЧКИ СОЕДИНИТЕЛЯ КОНЦЕВОЙ ЗАДЕЛКИ ЭЛЕКТРИЧЕСКОГО КАБЕЛЯ | 2009 |

|

RU2525297C2 |

| УСТРОЙСТВО ПРОТИВОСКОЛЬЖЕНИЯ ДЛЯ КОЛЕСА | 1996 |

|

RU2092328C1 |

Изобретение относится к элементам конструкции верхнего строения пути железной дороги. Втулка изолирующая содержит основание с опорной плоской поверхностью, центральное отверстие, центральный и периферийные упоры, фиксирующие втулку от поворота. При получении втулки литьем под давлением из полимерного материала на основе полиалкилентерефталатов центральный упор выполнен в виде двух прямоугольных выступов, расположенных перпендикулярно продольной оси втулки, симметрично относительно центрального отверстия. Каждый из выступов снабжен по крайней мере одним ребром жесткости, направленным вдоль диаметра центрального отверстия и перекрывающим линию спая потоков расплава полимерного материала, образующихся во втулке при ее получении. Техническим результатом изобретения является повышение прочностных свойств и эксплуатационной надежности втулок изолирующих из термопластов для рельсовых скреплений за счет совершенствования их конструкции. 3 з.п. ф-лы, 4 ил.

| Альбом чертежей верхнего строения железнодорожного пути | |||

| - М.: Транспорт, 1995, с.93, рис.87 | |||

| РЕЛЬСОВОЕ СКРЕПЛЕНИЕ | 1998 |

|

RU2158794C2 |

| Узел крепления рамного рельса в зоне стрелочного привода | 1983 |

|

SU1145064A1 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ ОЧИСТКИ СОЛЕНОЙ ВОДЫ | 2013 |

|

RU2630541C2 |

Авторы

Даты

2007-08-20—Публикация

2005-12-27—Подача