Изобретение относится к области анализа материалов, преимущественно моторных масел (ММ), в частности к оценке их коррозионной активности (КА), и может быть использовано в химической и нефтехимической промышленности для определения уровня противокоррозионных свойств (ПКС) ММ и их дифференциации при допуске к производству и применению в технике.

Одним из показателей качества ММ является КА, характеризующая их способность вступать во взаимодействие с материалами конструкции машин и механизмов, средств хранения, транспортирования и заправки.

Ужесточение экологических норм на содержание токсичных компонентов в отработавших газах, наряду с повышением технико-экономических показателей ДВС, снижением расхода масла на угар и увеличением периодичности замены ММ требует обеспечения более высокого уровня эксплуатационных свойств (ЭС) ММ.

Для дизельных двигателей существенное влияние на уровень ЭС ММ оказывает применение турбонаддува, внедрение рециркуляции отработавших газов, повышение энергии впрыска топлива с одновременным уменьшением угла опережения впрыска; для бензиновых двигателей - распределенный впрыск топлива по цилиндрам и работа на обедненных смесях, изменяющиеся геометрия и фазы газораспределения. Низкие расходы масла при эксплуатации современных двигателей обусловлены особенностями протекания рабочих процессов и оптимизацией геометрических параметров деталей цилиндропоршневой группы.

Изменения конструкции современных двигателей и условий их эксплуатации привели к повышению рабочих температур деталей и нагрузок на них, возрастанию количества сажи в масле (для дизелей), увеличению количества прорывающихся газов в картер, изменению химического состава продуктов сгорания топлива и, как следствие, преждевременному снижению уровня ряда функциональных свойств масла. С учетом перечисленных выше факторов предъявляются и качественно новые требования к уровню ПКС ММ.

При контакте с моторным маслом металлы могут разрушаться (корродировать) в результате протекания химических или электрохимических процессов на их поверхности [Б.В.Белянин, В.Н.Эрих, В.Г.Корсаков. Технический анализ нефтепродуктов и газа. Издание 5-ое, переработанное. Л.: Химия, 1986 г., с.121-122].

Коррозионная активность масел обусловлена как их индивидуальными свойствами, зависящими от химического состава, так и условиями их эксплуатации, при которых могут протекать процессы химического и электрохимического взаимодействия масел с материалом деталей двигателя. При оценке коррозионной активности масел одним из характеризующих показателей является потеря массы деталей в результате коррозии.

Поскольку взаимодействие масел с элементами конструкции систем двигателей является одним из наиболее важных вопросов обеспечения эксплуатационной надежности техники, особое внимание при оценке уровня ЭС масел уделяется исследованию коррозионных свойств. На практике разработаны и используются различные методы испытаний, которые основаны на определении потерь массы конструкционных материалов, имевших контакт с маслами в различных условиях эксплуатации, от коррозии.

Для определения коррозионной активности наиболее часто используют методы стендовых испытаний на малогабаритных и полноразмерных двигателях, в которых воспроизводятся условия протекания процессов на металлической поверхности деталей двигателя при их взаимодействии с ММ в условиях эксплуатации.

Так, известен и широко применяется метод определения коррозионной активности ММ на одноцилиндровой установке ИКМ-40, включающий в себя следующие операции: подготовку двигателя к испытанию (сборка двигателя, установка новых шатунных вкладышей, регулировка узлов, обкатка на анализируемом масле, слив масла после обкатки), заливку свежего масла в количестве 0,5 кг, проведение испытаний в течение 40 ч при частоте вращения коленчатого вала 1500 об/мин, температуре масла в картере 120±2°С, расходе топлива 0,67±0,01 кг/ч (общий расход топлива составляет 45 кг), и последующую оценку коррозионной активности по потере массы комплекта вкладышей шатунного подшипника (норма не более 25 мг) и состоянию рабочих поверхностей (визуальная оценка) [ТУ 38.401405-82 - Масла моторные. Метод ИКМ-40 К оценки антиокислительных свойств и коррозионной активности масел].

Известен также метод оценки моющих, антикоррозионных и противоизносных свойств на полноразмерном дизеле Д-245, включающий подготовку двигателя к испытанию (сборка двигателя, установка новых шатунных вкладышей, регулировка узлов, обкатка на анализируемом масле, слив после обкатки), заливку свежего масла в количестве 25 кг, проведение испытаний в течение 120 ч при частоте вращения коленчатого вала 2200 об/мин, температуре масла в картере 115-120°С, расходе топлива - 15 кг/ч (общий расход топлива составляет 2000 кг), и последующую оценку коррозионной активности по потере массы комплекта вкладышей шатунного подшипника (факультативный показатель) и состоянию рабочих поверхностей (визуальная оценка) [Решение ГМК №540/1-11 от 28.01.91 г.].

Общими недостатками известных методов являются:

большая продолжительность испытаний и высокий расход топлива;

условия испытаний не позволяют воспроизводить режимы работы современных ДВС, что снижает достоверность оценки уровня КА ММ.

Наряду с моторными методами применяются и лабораторные методы определения коррозионной активности.

Так, известен способ определения коррозионной активности моторных масел, заключающийся в том, что испытуемые масла заливают в тарированные стеклянные пробирки и нагревают в масляной бане до температуры 140°С, металлические пластины подвешивают над пробирками и, перемещая их с помощью электромотора и кривошипно-шатунного механизма вверх и вниз, осуществляют периодический контакт пластин с маслом и воздухом в течение 50 ч [ГОСТ 5162-49 "Метод определения коррозийности (по Пинкевичу)].

Этот способ имеет большую продолжительность испытаний и не позволяет надежно дифференцировать современные масла по их коррозионной активности.

Известен также способ определения коррозионной активности масел, заключающийся в том, что масло нагревают до температуры 150°С при испытании без присадок и до 200°С при испытании масла с присадками, подвергают принудительной циркуляции с расходом воздуха 125 л/ч через реактор с установленными в нем неподвижно металлическими образцами, из реактора масло через центральную трубку подают в расходный бачок, где нагревают, и снова подают на циркуляцию [Авторское свидетельство СССР №129872, кл. G01N 17/00, 1959].

Недостатки этого способа заключаются в том, что вследствие низкой степени распыления масла низка интенсивность окисления масла и, как следствие, мало количество образующихся при этом органических перекисей, являющихся основными окислительными агентами в процессе коррозии металлов при высоких температурах. Кроме того, значительная часть образующихся при окислении масла органических перекисей разрушается в процессе принудительной циркуляции в системе прокачки и не взаимодействует с металлическими образцами, а на стенках циркуляционной системы неизбежно происходит адсорбция присадок и других компонентов масел. Все это приводит к искажениям результатов оценки коррозионной агрессивности масел.

Известен способ оценки коррозионной активности масел, сущность которого заключается в том, что металлические пластины закрепляют на оси и вращают в камере с нагретым испытуемым маслом в присутствии воздуха и по изменению веса пластин судят о коррозионной активности масла, используют чередующиеся пластины из свинца и меди, вращение которых осуществляют вокруг горизонтальной оси с частотой 600-750 об/мин, температуру масла выбирают 155-170°С, а воздух подают в камеру с расходом 50-100 мл/мин [Авторское свидетельство СССР № 938102, кл. G01N 17/00, 33/26, 1982].

Данный способ имеет низкую достоверность, обусловленную отсутствием возможности варьирования температурным диапазоном испытания.

Наиболее близким к изобретению по технической сущности, достигаемому положительному эффекту и взятым за прототип является метод оценки коррозионной активности, который включает подготовку металлических пластин (пластины из свинца толщиной 1 мм маркируют, протирают ватой, смоченной бензолом, просушивают 1-3 мин и полируют до блеска сукном, после чего промывают в фарфоровой чаше бензолом, переносят на фильтровальную бумагу, высушивают 10-15 мин на воздухе при комнатной температуре и взвешивают с погрешностью не более 0,0002 г; далее пластины надевают на стеклянные стерженьки, которые вставляют в трубки держателей), подготовку анализируемого масла (пробу испытуемого масла тщательно перемешивают в течение 5-10 мин в склянке, заполненной на 3/4 ее емкости, и отбирают в две реакционные колбы по 36,5 г масла), установку в масляную баню прибора ДК-НАМИ (по ГОСТ 13371-67) кассеты с реакционными колбами, закрепленными на наклонной оси. Кассета с колбами вращается с частотой 16 об/мин. В процессе вращения испытуемое масло нагревают до температуры 140°С, в присутствии воздуха периодически осуществляют контактирование пластин с маслом в течение 10 ч, после чего определяют показатель коррозионности Х в граммах на квадратный метр, который вычисляют по формуле:

где m - потеря массы пластины за испытание, г;

S - поверхность пластины, м2.

Коррозионность масла вычисляют как среднее арифметическое результатов определения двух показателей коррозионности при параллельных испытаниях, при Х≤1 г/м2 испытуемое масло считают не коррозионным (отсутствие коррозии) [ГОСТ 20502-75 - "Масла и присадки к ним. Метод определения коррозионности"].

Недостатками данного метода являются значительная продолжительность испытания (10 ч) и низкая точность результатов оценки современных ММ.

Технический результат изобретения - повышение точности и достоверности определения КА ММ за счет обеспечения соответствия условий испытаний реальным условиям эксплуатации двигателей с одновременным снижением трудозатрат за счет сокращения времени испытания и количества анализируемого масла.

Указанный технический результат достигается тем, что в способе оценки КА масел, включающем взаимодействие специально подготовленной металлической пластины с анализируемым маслом при заданной температуре в течение заданного отрезка времени в присутствии кислорода воздуха и последующую оценку потери массы пластины за испытание, согласно изобретению до контакта с пластиной замеряют содержание меди и свинца в анализируемом масле, заливают масло в количестве 30 мл в емкость, в которой устанавливают вращающийся вал, пластину изготавливают из подшипникового сплава в форме сегмента цилиндра с радиусом кривизны, равным радиусу вращающегося вала, закрепляют ее над образующей вала в верхней части емкости и прижимают пластину к валу с силой 24±2 кгс, вектор которой перпендикулярен оси вала при взаимодействии материала внутренней поверхности пластины с анализируемым маслом, которое осуществляют в течение 2-6 ч при барботаже воздухом при температурах масла, пластины и в зоне трения, равных 120±10°С, 160±10°С, 180±10°С соответственно, по окончании взаимодействия пластины с анализируемым маслом замеряют содержание меди и свинца в масле и массу металлической пластины, а в качестве показателей коррозионной активности масла используют разности замеряемых параметров:

ΔМпл=М-М1,  ,

,

где ΔMпл - изменение массы пластины за испытание, мг;

М - исходная масса пластины до взаимодействия с маслом, мг;

М1 - масса пластины после испытания, мг;

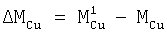

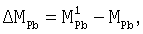

ΔMCu, ΔMPb - изменение содержания Cu и Pb в испытуемом масле за испытание, мас.%;

Мcu, MPb - содержание Cu и Pb в масле до испытания, мас.%;

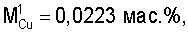

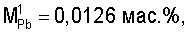

,

,  - содержание Cu и Pb в масле после испытания, мас.%;

- содержание Cu и Pb в масле после испытания, мас.%;

которые составляют для масел

группы В -

6,95<ΔМпл≤7,92 мг; ΔMCu=0,0078-0,0098 мас.%; ΔMPb=0,0031-0,0050 мас.%,

группы Г -

5,17<ΔMпл≤5,97 мг; ΔMCu=0,0161-0,0184 мас.%; ΔMPb=0,0078-0,0097 мас.%,

группы Д -

3,22<ΔMпл≤3,82 мг; ΔMCu=0,0223-0,0243 мас.%; ΔMPb=0,0108-0,013 0 мас.%.

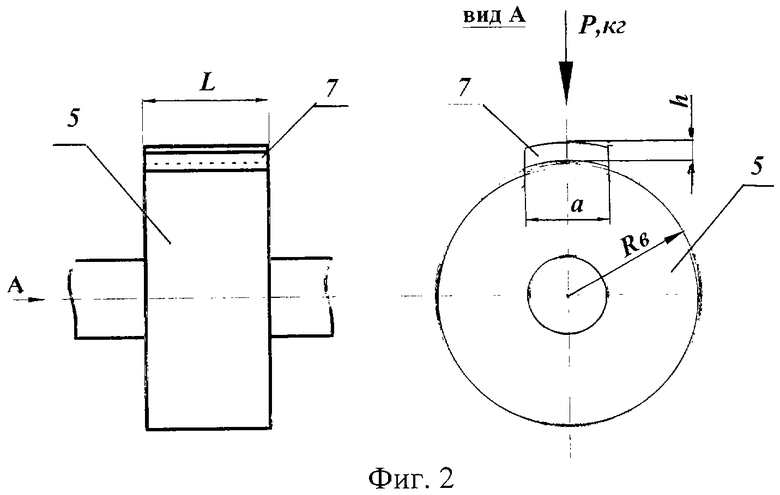

На фиг.1 представлена схема установки для оценки коррозионной активности ММ (в разрезе);

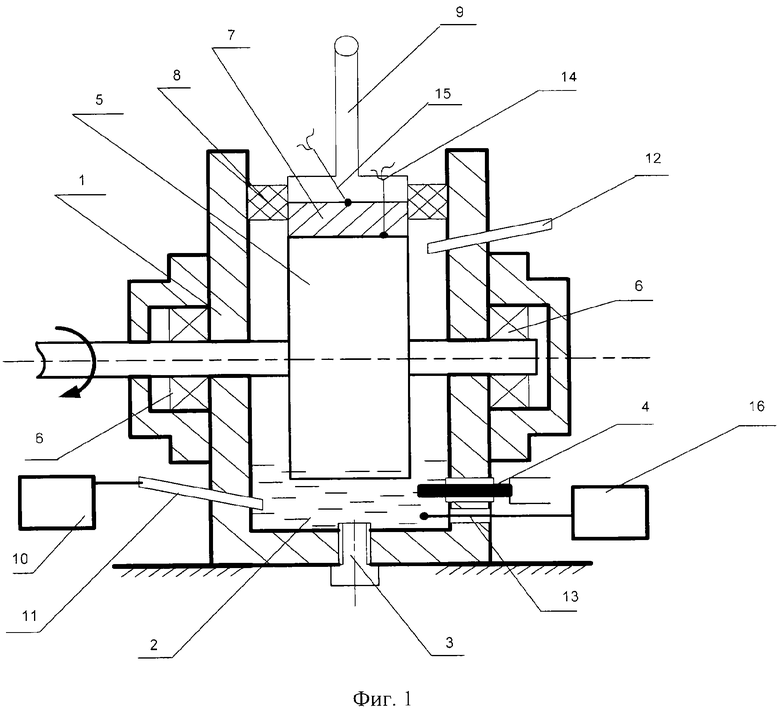

фиг.2 - вал с пластиной (в момент контакта).

Установка состоит из емкости 1, заполненной испытуемым маслом 2, в днище которой установлена сливная пробка 3, нагревателя 4, вала 5, установленного в отверстия в емкости 1 на двух радиальных шарикоподшипниках 6, пластины 7, установленной в специальное гнездо 8, штанги 9, компрессора 10, нижнего и верхнего штуцеров 11 и 12 соответственно и термопар 13, 14 и 15, терморегулятора 16.

Вал 5 установлен таким образом, чтобы его рабочая поверхность, которая изготовлена из высоколегированной стали и цементирована до твердости 58 HRC, была погружена в испытуемое масло 2 на глубину не менее 10 мм (объем масла VM составляет 30 мл). Пластина 7 представляет собой подшипниковый сплав, применяемый для изготовления подшипников коленчатого вала двигателей ЯМЗ и КамАЗ и имеет ширину L=22 мм, длину хорды дуги а=16 мм, толщину h=2,7 мм и радиус кривизны R, равный радиусу вала 5 R=Rв=36 мм. Форма пластины 7 имитирует форму подшипника коленчатого вала.

Пластина 7 закреплена на внутренней стороне емкости 1 (в специальном гнезде 8) с возможностью контактирования с рабочей поверхностью вала 5 (фиг.2), который приводится во вращение электродвигателем (не показан) с частотой вращения nвр=1390 об/мин. К пластине 7 в процессе взаимодействия с испытуемым маслом 2 прикладывают силу 24±2 кГс, которую создают с помощью рычажного механизма (не показан) через штангу 9. Величина нагрузки 24±2 кГс выбрана исходя из анализа нагрузок на подшипники коленчатого вала различных модификаций ДВС [Сафонов А.С., Ушаков А.И., Золотев В.А. и др. Моторные масла для автотракторных двигателей. Свойства. Классификация. Ассортиментные группы. - Санкт-Петербург, НПИКЦ, 2004 г. с.6-9]. Для циркуляции воздуха в емкости 1 используют компрессор 10, который подсоединен к нижнему штуцеру 11. Расход воздуха GB составляет 20 л/ч и выбран исходя из анализа рабочего процесса ДВС. Для измерения температур масла 2 Тм в емкости 1 и пластины Тпл, а также в зоне трения Ттр, равных 120°С, 160°С, 180°С, используют термопары 13, 14 и 15 соответственно. Температура масла 2 в емкости 1 контролируется термопарой 13 и поддерживается терморегулятором 16 (измерителем-регулятором температуры ТРМ 101). Температурные параметры испытаний выбраны в соответствии с фактическими температурными зонами ДВС (зона С - до 150°С, зона В - до 200°С) [Сафонов А.С., Ушаков А.И., Золотев В.А. и др. Моторные масла для автотракторных двигателей. Свойства. Классификация. Ассортиментные группы. - Санкт-Петербург, НПИКЦ, 2004 г. с.6-9].

Способ оценки коррозионной активности моторных масел реализуется следующим образом.

Пример: предварительно изготовленную пластину 7 помещают в механический пресс для получения радиуса кривизны, равного радиусу вала 5. Пластину 7 шлифуют пастой ГОИ и с помощью лупы оценивают наличие на ее поверхности следов коррозии, пятен и прочих повреждений. Затем промывают ее в растворителе, например бензоле, просушивают на фильтровальной бумаге и взвешивают с точностью до 0,0002 г. Определенную массу пластины 7 принимают за исходную М=7,6646 г.

В пробе масла М-10 Д (м) определяют методом атомной абсорбции наличие меди и свинца до испытания МCu=0, МPb=0. В мерный цилиндр объемом 100 мл наливают на 3/4 масло М-10 Д (м) и тщательно перемешивают в течение 5-10 мин, после чего 30 мл заливают в емкость 1. Устанавливают пластину 7 в специальное гнездо 8 на рабочую поверхность вала 5. Включают электропитание установки, компрессор 15 для барботажа масла воздухом и задают температуру масла 2 в рабочей емкости 1, равную 120°С, которая в дальнейшем контролируется термопарой 13 и поддерживается терморегулятором 16, нагружают пластину 7 с силой, равной 24±2 кгс.

Через 4 ч выключают компрессор 15, отключают электропитание установки, извлекают из установки пластину 7, промывают ее в бензоле, просушивают на фильтровальной бумаге и взвешивают с точностью до 0,0002 г, полученное значение массы принимают за массу пластины 7 после испытания М1=7,6289 г и рассчитывают показатель коррозионной активности по формуле:

ΔМпл=М-М1=7,6646-7,6289=0,0357 г (3,57 мг).

Из картера установки отбирают пробу масла М-10 Д (м) и определяют в ней содержание меди и свинца

а затем рассчитывают изменение содержания металлов в масла после испытания:

а затем рассчитывают изменение содержания металлов в масла после испытания:

сравнивают полученные значения с экспериментально полученными величинами и делают вывод: анализируемое масло М-10 Д (м) по уровню коррозионной активности относится к группе Д.

сравнивают полученные значения с экспериментально полученными величинами и делают вывод: анализируемое масло М-10 Д (м) по уровню коррозионной активности относится к группе Д.

Заявленным способом проводились испытания образцов моторных масел М-6З/10В, М-8В2, М-8В, М-14В2, М-10В, М-10Г2, М-8Г2, М-10Г2 (к), М-5З/12Г, М-6З/14Г1, М-10Д (м), SAE 15W-30SF/CC, SAE 10W-40SF/CD, М-8Д (м), М-8 Д2, ASR-Premium, SAE 10W-40SG/CF-4, SAE 15W-30SG, Shell Helix Plus, Mobil Delvac 1330. Основные результаты испытаний приведены в таблице.

tисп.=4 часа

nкр=1390

мин-1

RB=36 мм

VM=30 мл

ТM=120°С

Ттр=160°С

Ттр=

180°С

Таким образом, применение изобретения позволит:

- повысить точность и достоверность оценки уровня КА современных ММ за счет приближения условий испытаний (нагрев масла, использование пластины из подшипникового сплава, реализация процесса трибохимического окисления ММ как в объеме, так и непосредственно в узле трения) к реальным условиям эксплуатации двигателей;

- дифференцировать ММ по уровню КА;

- снизить трудозатраты за счет сокращения времени испытания;

- уменьшить количество анализируемого масла.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЦЕНКИ СКЛОННОСТИ МАСЕЛ К ОБРАЗОВАНИЮ ВЫСОКОТЕМПЕРАТУРНЫХ ОТЛОЖЕНИЙ | 2017 |

|

RU2635455C1 |

| МОТОРНОЕ МАСЛО | 2012 |

|

RU2485173C1 |

| УСТРОЙСТВО ДЛЯ ОЦЕНКИ КАЧЕСТВА СМАЗОЧНЫХ МАСЕЛ | 2011 |

|

RU2455629C1 |

| Автоматизированная установка для испытания моторных масел при различных режимах эксплуатации дизельного двигателя | 2023 |

|

RU2804375C1 |

| Автоматизированная система управления процессом стендовых испытаний моторных масел | 2024 |

|

RU2833528C1 |

| СПОСОБ ОЦЕНКИ СОВМЕСТИМОСТИ АВИАЦИОННЫХ МАСЕЛ | 2005 |

|

RU2291427C1 |

| УСТАНОВКА ДЛЯ ОЦЕНКИ СКЛОННОСТИ МАСЕЛ К ОБРАЗОВАНИЮ ВЫСОКОТЕМПЕРАТУРНЫХ ОТЛОЖЕНИЙ | 2007 |

|

RU2345349C1 |

| Способ оценки коррозионной агрессивности моторных масел | 1980 |

|

SU938102A1 |

| СМАЗЫВАЮЩАЯ КОМПОЗИЦИЯ | 2011 |

|

RU2582677C2 |

| МЕНЕЕ КОРРОЗИОННО-АКТИВНЫЕ МОЛИБДЕНОРГАНИЧЕСКИЕ СОЕДИНЕНИЯ КАК ПРИСАДКИ К СМАЗОЧНЫМ МАСЛАМ | 2020 |

|

RU2814015C2 |

Изобретение может быть использовано в химической и нефтехимической промышленности для определения уровня коррозионной активности моторных масел и их дифференциации при допуске к производству и применению в технике. При осуществлении способа до контакта с пластиной определяют содержание меди и свинца в анализируемом масле. Заливают масло в емкость, пластину изготавливают из подшипникового сплава в форме сегмента цилиндра, определяют ее массу и закрепляют над образующей вращаемого вала, установленного в емкости. Воздействуют на пластину заданной силой, вектор которой перпендикулярен оси вала. Осуществляют взаимодействие материала внутренней поверхности пластины с анализируемым маслом в течение 2-6 ч при барботаже воздухом при заданных температурах масла, пластины и в зоне трения. В качестве показателей коррозионной активности масла используют изменение массы пластины и изменение содержания меди и свинца в масле за испытание. Способ характеризуется повышенной достоверностью и снижением трудозатрат. 2 ил., 1 табл.

Способ оценки коррозионной активности масел, включающий взаимодействие специально подготовленной металлической пластины с анализируемым маслом при заданной температуре в течение заданного отрезка времени в присутствии кислорода воздуха и последующую оценку потери массы пластины за испытание, отличающийся тем, что до контакта с пластиной замеряют содержание меди и свинца в анализируемом масле, заливают масло в количестве 30 мл в емкость, в которой устанавливают вращающийся вал, пластину изготавливают из подшипникового сплава в форме сегмента цилиндра с радиусом кривизны, равным радиусу вращающегося вала, закрепляют ее над образующей вала в верхней части емкости и прижимают пластину к валу с силой 24±2 кГс, вектор которой перпендикулярен оси вала при взаимодействии материала внутренней поверхности пластины с анализируемым маслом, которое осуществляют в течение 2-6 ч при барботаже воздухом при температурах масла, пластины и в зоне трения, равных 120±10°С, 160±10°С, 180±10°С соответственно, по окончании взаимодействия пластины с анализируемым маслом замеряют содержание меди и свинца в масле и массу металлической пластины, а в качестве показателей коррозионной активности масла используют разности замеряемых параметров

ΔМпл=М-М1,  ,

,  ,

,

где ΔМпл - изменение массы пластины за испытание, мг;

М - исходная масса пластины до взаимодействия с маслом, мг;

М1 - масса пластины после испытания, мг;

ΔМCu, ΔМPb - изменение содержания Cu и Pb в испытуемом масле за испытание, мас.%

МCu, МPb - содержание Cu и Pb в масле до испытания, мас.%;

,

,  - содержание Cu и Pb в масле после испытания, мас.%,

- содержание Cu и Pb в масле после испытания, мас.%,

которые составляют для масел

группы В

6,95<ΔМпл≤7,92 мг; ΔМCu=0,0078-0,0098 мас.%; ΔМPb=0,0031-0,0050 мас.%;

группы Г

5,17<ΔМпл≤5,97 мг; ΔМCu=0,0161-0,0184 мас.%; ΔМPb=0,0078-0,0097 мас.%;

группы Д

3,22<ΔМпл≤3,82 мг; ΔМCu=0,0223-0,0243 мас.%; ΔМPb=0,0108-0,0130 мас.%.

| ПРИБОР ДЛЯ СИГНАЛИЗАЦИИ О ПОЯВЛЕНИИ ВЗРЫВЧАТОЙ СМЕСИ | 1929 |

|

SU20502A1 |

| Масла и присадки к ним | |||

| Метод определения коррозионности | |||

| Способ оценки коррозионной агрессивности моторных масел | 1980 |

|

SU938102A1 |

| Способ определения коррозионных свойств масла | 1987 |

|

SU1523965A1 |

| Способ оценки коррозионных свойств углеводородного масла | 1989 |

|

SU1708844A1 |

Авторы

Даты

2007-08-20—Публикация

2006-03-24—Подача