Изобретение относится к области исследования физико-механических свойств деталей машин, изготовленных из стали, и может быть использовано в качестве способа неразрушающего контроля, диагностики и прогнозирования ресурса деталей машин, а в частности деталей в виде тел вращения (коленчатые валы, распределительные валы, полуоси и т.д.).

Известен способ определения ресурса машин, основанный на измерении площади петли гистерезиса, являющейся мерой накопления усталостных повреждений при циклических нагрузках, и на получении разности величин площадей петли гистерезиса нескольких циклов нагружения исследуемой детали (Одинг, И.А. Допускаемые напряжения в машиностроении и циклическая прочность металлов. / Одинг И.А. М., Машиностроение, 1962 г, стр.260) и принятый за прототип.

К причинам, препятствующим достижению указанного ниже технического результата при применении известного метода испытания, принятого за прототип, относятся: трудоемкость измерения непосредственно площади петли гистерезиса материала детали, низкая достоверность получаемых результатов при исследовании деталей вращения, связанная с большой погрешностью измерения деформаций и микроперемещений деталей большой жесткости и малыми размерами и массой, т.е. имеющих высокие значения собственных частот (>1000 Гц). Кроме того, показания тензодатчиков, расположенных на верхних слоях детали, искажены вследствие нахождения верхнего слоя в нехарактерном напряженном состоянии, вызванном термообработкой, цементацией, наклепом и т.д.

Известно, что ресурс детали определяется по зависимости площади петли гистерезиса от числа циклов нагружения, а площадь петли гистерезиса определяется коэффициентом внутреннего рассеяния энергии в материале детали, поэтому вместо зависимости площади петли гистерезиса можно использовать зависимость коэффициента внутреннего рассеяния энергии от числа циклов и прогнозировать ресурс детали до момента ее разрушения.

Используется зависимость коэффициента рассеяния энергии от числа циклов для прогнозирования ресурса детали, выполненной из конкретного материала.

Технический результат - сокращение времени испытаний, повышение достоверности результатов и качества решаемых задач: неразрушающего контроля и диагностики деталей машин, прогнозирования ресурса, оценки усталостных повреждений при повторно-переменном нагружении.

Особенность заключается в том, что ресурс детали определяется по коэффициенту внутреннего рассеяния энергии исследуемой детали, который в свою очередь определяется по амплитудофазочастотной характеристике (АФЧХ) по ускорению некоторой характерной точки детали.

Сущность изобретения заключается в следующем: снимается АФЧХ исследуемого объекта по ускорению в некотором характерном направлении путем возбуждения гармонических колебаний, найденный коэффициент внутреннего рассеяния энергии γi сравнивается с эталонной кривой, представляющей зависимость коэффициента внутреннего рассеяния энергии от числа циклов нагружения, определенной ранее для аналогичной детали, выполненной из аналогичного материала, со 100% ресурсом, и затем определяется остаточный ресурс исследуемой детали.

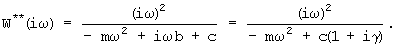

Сущность изобретения поясняется чертежами, где на фиг.1а показаны АФЧХ по ускорениям, на фиг.1б - мнимые составляющие рассматриваемых АФЧХ по ускорениям, на фиг.1в - действительные составляющие рассматриваемых АФЧХ по ускорениям, причем для всех графиков справедливо γ2=0,4γ1; на фиг.2 - схема устройства определения коэффициента рассеяния энергии; на фиг.3 - график изменения коэффициента рассеяния энергии в зависимости от числа циклов нагружения.

Исследуемый объект 1 (см. фиг.2) закрепляется на гибких подвесах 2, к нему подводится гармоническое воздействие Q=sin(ωt), где ω - переменная частота возбуждающих колебаний, со стороны кварцевого генератора 3, управляемого электронно-вычислительной машиной (ЭВМ) 4. На исследуемой детали 1 закреплен датчик ускорения 5, регистрирующий амплитуду ускорения А. Измеренное напряжение Uах, пропорциональное значению амплитуды ускорения, поступает с датчика 5 на цифровой фазочувствительный вольтметр 6, преобразующий показания датчика 5 в значение амплитуды А ускорения и регистрирующий сдвиг фазы ϕ между силовым воздействием Q=sin(ωt) и ускорением a(t)=Asin(ωt-ϕ). Мгновенные значения величин амплитуды А ускорения и сдвига фазы ϕ передаются на ЭВМ 4.

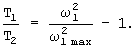

Поступающая информация на ЭВМ в режиме реального времени позволяет регистрировать АФЧХ по ускорению ах и фиксировать характерные частоты: ω1max, соответствующую минимальной действительной составляющей, и ω1, соответствующую максимальной мнимой составляющей АФЧХ, которые находятся по графикам мнимой и действительной составляющих рассматриваемой АФЧХ.

Следовательно, устанавливая экстремальные точки АФЧХ ускорений, в ЭВМ определяется коэффициент рассеяния энергии по формуле:  который пропорционален площади петли гистерезиса, являющейся мерой количества циклов повторно-переменных нагрузок, которые может выдержать исследуемый материал, что в свою очередь позволяет прогнозировать срок службы как отдельных элементов машины, так и машины в целом.

который пропорционален площади петли гистерезиса, являющейся мерой количества циклов повторно-переменных нагрузок, которые может выдержать исследуемый материал, что в свою очередь позволяет прогнозировать срок службы как отдельных элементов машины, так и машины в целом.

Определенный в ЭВМ коэффициент внутреннего рассеяния энергии γi сравнивается с эталонной кривой. На фиг.3 показано изменение площади петли гистерезиса Аi в зависимости от числа циклов нагружения Nu [Дьяков, И.Ф. Прикладное оптимальное проектирование в автомобилестроении. / Дьяков И.Ф., Денисов А.В. Ульяновский государственный технический университет. - Ульяновск: УлГТУ, 2004 г., 280 с, стр.199, рис.4.26].

Пропорционально изменению площади петли гистерезиса Аi на фиг.3 показано изменение коэффициента внутреннего рассеяния энергии γ. Характер изменения площади петли гистерезиса Аi, а следовательно, и коэффициента внутреннего рассеяния энергии γ от числа циклов нагружения Nu зависит от материала детали и ее обработки. На фиг.3 показаны частные случаи - кривая 1 и кривая 2. Предположим, что найденный коэффициент внутреннего рассеяния энергии γi=0,06. Для кривых 1 и 2 вышеуказанному γi соответствует несколько значений числа циклов N*. В таких случаях выбирают наиболее критичное значение числа циклов N* - на пересечении γi с последним монотонным участком зависимости (как правило, самым продолжительным), то есть значения  и

и  - за экстремальными точками N1 и N2 для кривых 1 и 2 соответственно.

- за экстремальными точками N1 и N2 для кривых 1 и 2 соответственно.

Остаточный ресурс детали определяется по разнице известного Ncrit, соответствующего числу циклов, при котором наблюдается разрушение детали, и установленного значения N*.

Изобретение подтверждается следующими теоретическими соображениями [патент РФ RU 2108502 C1 от 10.04.98 г. «Способ определения относительных коэффициентов демпфирования механических и электромеханических колебательных систем по ускорению»].

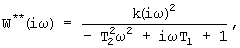

Передаточная функция по ускорению перемещения для исследуемой детали имеет вид:

где

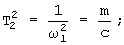

- постоянные времени;

- постоянные времени;  - статическая податливость.

- статическая податливость.

Выделяя вещественную и мнимую части W**(iω)=ReW**(iω)+ImW**(iω) и исследуя ReW**(iω) на экстремум, получаем:

Приравнивая числитель нулю, после упрощений получаем условие:  Откуда следует

Откуда следует

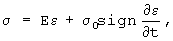

Внутреннее рассеяние энергии носит сложный нелинейный характер и является основной причиной демпфирования колебаний.

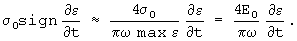

Согласно гипотезе Е.С.Сорокина, сила неупругого сопротивления деформациям в материале пропорциональна амплитуде напряжений и находится в фазе со скоростью деформаций [Пальмов, В.А. Колебания упругопластичных тел. / Пальмов В.А. Главная редакция физико-математической литературы издательства «Наука», М., 1976 г., 328 стр., с.92]:

где σ - напряжение; Е - модуль упругости;  - неупругая сила; σ0=E0maxε; E0 - постоянная, характеризующая параметры петли гистерезиса.

- неупругая сила; σ0=E0maxε; E0 - постоянная, характеризующая параметры петли гистерезиса.

После гармонической линеаризации получим для силы неупругого сопротивления:

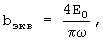

Обозначим эквивалентный коэффициент рассеяния энергии  коэффициент внутреннего рассеяния энергии

коэффициент внутреннего рассеяния энергии  и таким образом

и таким образом

Передаточная функция по ускорению перемещения при этом будет иметь вид:

Таким образом

К примеру, определяется количество циклов повторно-переменных нагрузок для коленчатого вала двигателя грузового автомобиля, затем из конкретных условий работы автомобиля устанавливается ресурс двигателя в моточасах. Выбор марки материала осуществляется исходя из общего ресурса автомобиля таким образом, чтобы все детали имели одинаковый ресурс.

Изобретение относится к области исследования физико-механических свойств деталей машин. Сущность: ресурс детали определяется по коэффициенту внутреннего рассеяния энергии исследуемого объекта, а он в свою очередь определяется по амплитудофазочастотной характеристике по ускорению некоторой характерной точки детали. Регистрируют значение амплитуды ускорения и сдвиг фазы между силовым воздействием от кварцевого генератора и ускорением. Определяют коэффициент внутреннего рассеяния энергии по формуле. Найденный коэффициент внутреннего рассеяния энергии сравнивается с данными экспериментальной кривой, определенной ранее для аналогичной детали со 100% ресурсом, и затем определяется остаточный ресурс исследуемой детали. Технический результат: сокращение времени испытаний, повышение достоверности результатов и качества решаемых задач. 3 ил.

Способ неразрушающего контроля и прогнозирования ресурса деталей машин, отличающийся тем, что ресурс детали определяется по коэффициенту внутреннего рассеяния энергии исследуемого объекта, а он в свою очередь определяется по амплитудо-фазо-частотной характеристике по ускорению некоторой характерной точки детали, регистрируя значение амплитуды А ускорения и сдвиг фазы ϕ между силовым воздействием Q=sin(ωt) от кварцевого генератора и ускорением a(t)=Asin(ωt-ϕ), по следующей формуле:

где T1 и Т2 - постоянные времени, ω1mах - частота, при которой действительная составляющая АФЧХ принимает минимальное значение, ω1 - частота, при которой мнимая составляющая АФЧХ принимает максимальное значение; затем найденный коэффициент внутреннего рассеяния энергии γi сравнивается с данными экспериментальной кривой, определенной ранее для аналогичной детали со 100% ресурсом, и затем определяется остаточный ресурс исследуемой детали.

| СПОСОБ ОПРЕДЕЛЕНИЯ ОТНОСИТЕЛЬНЫХ КОЭФФИЦИЕНТОВ ДЕМПФИРОВАНИЯ МЕХАНИЧЕСКИХ И ЭЛЕКТРОМЕХАНИЧЕСКИХ КОЛЕБАТЕЛЬНЫХ СИСТЕМ ПО УСКОРЕНИЮ | 1996 |

|

RU2108502C1 |

| СПОСОБ ПРОГНОЗА ОСТАТОЧНОГО РЕСУРСА МЕТАЛЛА ДИАГНОСТИРУЕМОГО ОБЪЕКТА (ВАРИАНТЫ) | 2004 |

|

RU2267121C1 |

| СПОСОБ ДИАГНОСТИКИ ПОВРЕЖДЕНИЙ КОНСТРУКЦИЙ ПРИ ЦИКЛИЧЕСКИХ НАГРУЗКАХ | 1991 |

|

RU2089874C1 |

| US 3888114 10.06.1975. | |||

Авторы

Даты

2007-08-27—Публикация

2006-02-06—Подача