Изобретение относится к машиностроению, а именно к технологии разделения газа на фракции, требующегося, например, при переработке нефтяных газов путем низкотемпературной конденсации, и может быть использовано в нефте- и газоперерабатывающей промышленности для извлечения из природных и других, содержащих углеводороды газов: метана, этана, пропан-бутановых, бензиновых фракций. Наиболее предпочтительным является использованием заявляемого устройства в качестве деэтанизатора или деметанизатора.

Известен деэтанизатор, применяемый в установке по стабилизации конденсата, выполненный в виде колонны, в которую сырье вводят двумя потоками: «холодным» - в верхнюю часть колонны в качестве орошающего потока и «горячим», например после теплообменника, - в центральную часть колонны. Т.о. в деэтанизаторе осуществляется процесс ректификации без применения искусственного холода (Павлова С.П., Коробкина Н.Г. Совершенствование технологии промысловой обработки и переработки газовых конденсатов // Обз. инф. ВНИИЭгазпром. Газпром. 1985. Вып.5, http//energobaza.newmail.ru).

Однако в газах деэтанизации, получаемых с помощью данного устройства, присутствуют углеводороды С5+, что свидетельствует о низкой глубине извлечения этана.

Известен деэтанизатор, выполненный в виде колонного аппарата с расположенными в нем пакетными тарелками, разработанными фирмой «КРАГАЗ» и предназначенными для проведения процесса массообмена. Пакетная тарелка состоит из трех ровальных полотен (дырчатых или щелевых), расположенных на расстоянии друг от друга и снабженных металлической сеткой. Данное устройство характеризуется высоким качеством разделения углеводородов (http//www.neftegaz.ru).

Однако данное устройство характеризуется сложным конструктивным и технологическим исполнением.

Наиболее близким к заявляемому решению является устройство по отгону этана, являющееся частью установки для разделения газа на фракции. Устройство представляет собой дистилляционную колонну, в которой вертикально установлены на определенном расстоянии друг от друга тарелки, один или несколько слоев насадки. В промышленных установках дистилляционная колонна состоит из двух секций. Верхняя секция представляет собой сепаратор, в котором частично выпаренная верхняя подача разделяется на две части, жидкую и паровую, и в котором поднимающийся из нижней секции пар объединяется с паровой частью верхней загрузки с целью образования потока холодного остаточного газа, который выходит сверху колонны. Нижняя секция колонны содержит тарелки и/или слой насадки и обеспечивает необходимый контакт между жидкостями, которые стекают вниз, и парами, которые поднимаются вверх. Секция включает также в себя бойлер, который обеспечивает нагревание и выпаривание части жидкости в нижней части колонны с последующим образованием паров отгона легких фракций, которые поднимаются в верхнюю часть колонны с конечным отпариванием метана и компонентов С2. Поток жидкого продукта выходит из нижней части колонны, охлаждается в теплообменнике и после этого отправляется на хранение (Патент на изобретение США №4278457).

Однако данное устройство также характеризуется конструктивной и технологической сложностью.

Задачей изобретения является упрощение конструкции устройства при повышении качества разделения углеводородсодержащего сырья.

Поставленная задача решается тем, что устройство для разделения газа на фракции, выполненное в виде дистилляционной колонны, состоящей из двух сообщающихся между собой верхней и нижней секций, снабженной, по крайней мере, двумя входами, один из которых расположен в нижней секции, другой - в верхней, и двумя выходами, согласно предлагаемому решению содержит каплеотбойник и охладитель, расположенные в верхней части верхней секции, трубчатые элементы в виде спирали для сообщения секций, расположенные в нижней части верхней секции, секции разделены перегородкой с отверстиями для размещения концов трубчатых элементов, а выходы расположены в верхней и нижней частях верхней секции соответственно.

Охладитель выполнен в виде полого цилиндра, с внешней стороны которого расположен трубчатый змеевик для хладагента.

Каплеотбойник состоит из нижнего и верхнего стаканов, при этом верхний стакан выполнен меньшего диаметра и расположен в нижнем с зазором относительно дна нижнего стакана, образующим лабиринт для прохода фракции газа, а нижний стакан снабжен отверстием для отводящего газ трубопровода.

Устройство снабжено элементами для конденсации жидкости, выполненными в виде шнеков, расположенных внутри спирали трубчатых элементов.

Заявляемое устройство может быть использовано в замкнутом цикле глубокого разделения газа на фракции. Для разделения газа на этановую фракцию и конденсат используется процесс массообмена, который обеспечивается за счет применения в устройстве встречных «горячего» и «холодного» потоков.

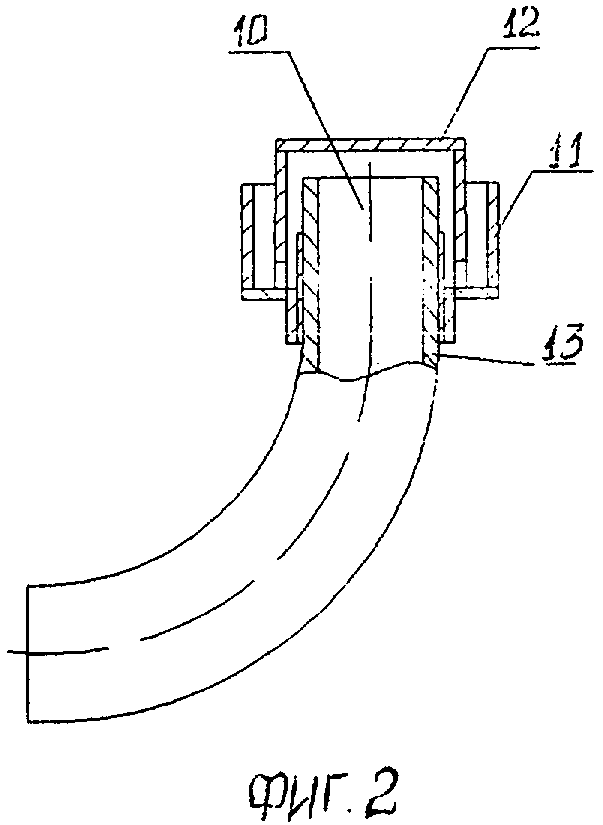

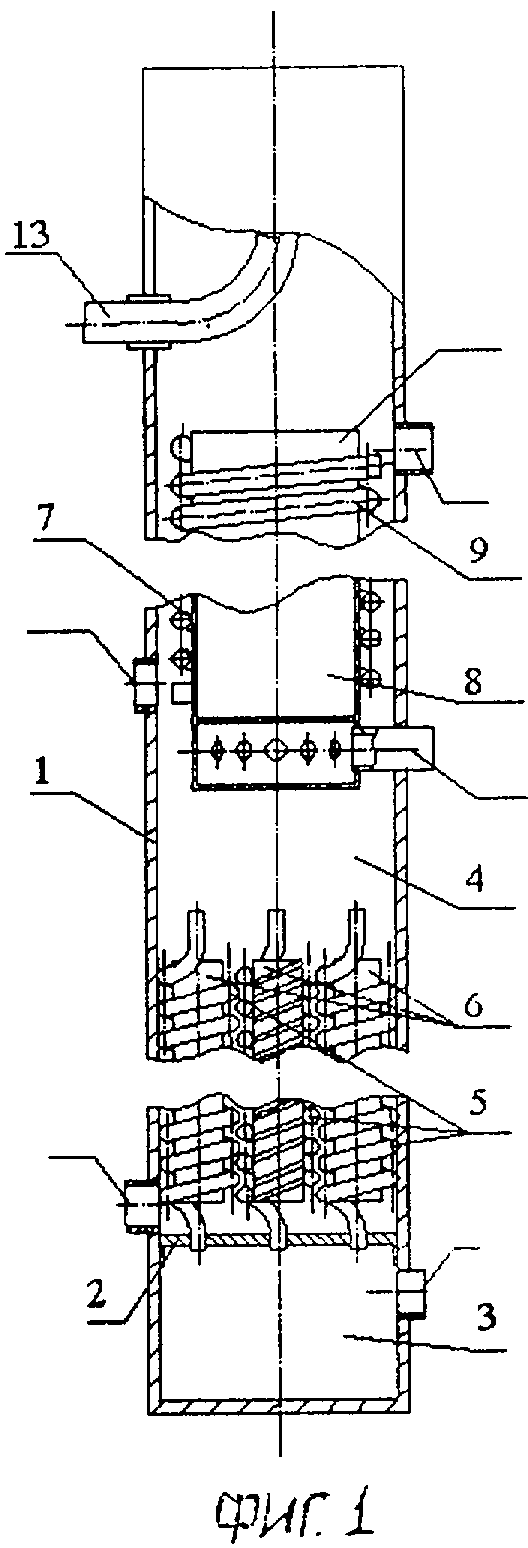

Изобретение поясняется чертежами, где на фиг.1 схематично представлено заявляемое устройство, на фиг.2 - один из узлов устройства - каплеотбойник.

Позициями на чертежах обозначены: 1 - корпус, 2 - перегородка, 3, 4 - нижняя и верхняя секции дистилляционной колонны соответственно, 5 - трубчатые элементы, 6 - элементы для конденсации жидкости, 7 - охладитель, 8 - полый цилиндр, 9 - трубчатый змеевик, 10 - каплеотбойник, 11, 12 - нижний и верхний стаканы каплеотбойника соответственно, 13 - трубопровод отвода этана.

Устройство для деэтанизации (см. фиг.1) представляет собой дистилляционную колонну, состоящую из корпуса 1, разделенного перегородкой 2 на две сообщающиеся между собой секции 3 и 4, в нижнюю 3 из которых поступает подогретый, например, до температуры 70-80°С поток сырьевого углеводородсодержащего газа, например насыщенного циркуляционного газа, в верхнюю 4 - охлажденный поток, например, до 30°С аналогичного состава. Секции сообщаются посредством трубчатых элементов 5, скрученных в спираль, внутри которой расположены элементы для конденсации жидкости 6, выполненные, например, в виде винтовых металлических полос типа «шнек», по которым стекает охлажденный конденсат. Количество трубчатых элементов 5 определяется геометрией корпуса колонны. Над трубками закреплен охладитель 7, который может быть выполнен в виде полого цилиндра 8, снабженного в нижнеей части отверстием для входа потока охлажденного сырьевого газа. С внешней стороны цилиндра расположен трубчатый змеевик 9 для хладагента. Над охладителем 7 в верхней части верхней секции корпуса расположен каплеотбойник 10, который может быть выполнен конусообразным или иметь прямоугольную форму. В частности, на фиг.2 представлен один из вариантов каплеотбойника, состоящий из нижнего 11 и верхнего 12 стаканов - верхний выполнен меньшего диаметра и установлен в нижнем дном вверх с зазором относительно дна нижнего стакана. Данное расположение образует лабиринт для прохода холодного газа деэтанизации. Нижний стакан 11 снабжен отверстием для выхода этана по трубопроводу 13. Второй выход заявляемого устройства расположен в нижней части верхней секции 4 - в области формирования конденсата.

Первый поток предварительно охлажденного насыщенного газа подают в верхнюю секцию 4 дистилляционной колонны через входное отверстие цилиндра охладителя 7, который постоянно охлаждается за счет проходящего по змеевику хладагента, например жидкости или газа. В случае использования деэтанизатора в комплексной установке по переработке нефтяного попутного газа в качестве хладагента может выступать один из получаемых в циклическом процессе «холодных» потоков. Второй поток предварительно подогретого газа подают в нижнюю секцию колонны 3, который поступает в верхнюю секцию 4 по трубчатым элементам 5. В верхней секции за счет встречных «горячего» и «холодного» потоков происходит массообмен, в результате чего происходит разделение газа на фракции, содержащие, например, этан и конденсат. В процессе массообмена в деэтанизаторе легкий газ, например этан, поднимается в верхнюю часть верхней секции 4 и через каплеотбойник отводится потребителю, конденсат скапливается в нижней части верхней секции и также отводится либо потребителю, либо направляется на дальнейшую переработку.

Преимуществом заявляемой установки является ее технологическая и конструктивная простота, заключающаяся в возможности адаптации процесса и оборудования при изменениях состава, количества и давления сырьевого газа, а также мобильность устройства - пригодность установки к перебазированию. Установка рассчитана на работу в широком диапазоне давлений сырьевого газа от 0,6-5 МПа, имеет высокую глубину извлечения этана и бензиновой фракции до 95%.

Отходящий деэтанизированный газ можно использовать в бытовых целях или в газогенераторных установках для выработки электроэнергии. Наиболее эффективным является использование заявляемого устройства в установке, реализующей замкнутый цикл переработки попутного нефтяного газа, используемой на малодебитных нефтяных и газоконденсатных месторождениях.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НИЗКОТЕМПЕРАТУРНОГО РАЗДЕЛЕНИЯ ГАЗА НА ФРАКЦИИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2312279C2 |

| УСТРОЙСТВО ДЛЯ НИЗКОТЕМПЕРАТУРНОГО РАЗДЕЛЕНИЯ ГАЗА НА ФРАКЦИИ | 2006 |

|

RU2306501C1 |

| УСТАНОВКА ПОЛУЧЕНИЯ ПРОПАНА | 2004 |

|

RU2275223C2 |

| СПОСОБ УВЕЛИЧЕНИЯ ВЫХОДА ЭТИЛЕНА И ПРОПИЛЕНА НА УСТАНОВКЕ ПОЛУЧЕНИЯ ПРОПИЛЕНА | 2015 |

|

RU2701018C2 |

| Установка подготовки этансодержащего газа к транспорту в северных широтах | 2018 |

|

RU2682647C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОПАНА ИЗ ЭТАН-ПРОПАНОВОЙ ФРАКЦИИ ИЛИ УГЛЕВОДОРОДНЫХ ФРАКЦИЙ И ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ (УГЛЕВОДОРОДНЫХ ФРАКЦИЙ) | 2010 |

|

RU2443669C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПРИРОДНОГО УГЛЕВОДОРОДНОГО ГАЗА | 2015 |

|

RU2580453C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ЭТАНОВОЙ ФРАКЦИИ | 2010 |

|

RU2459160C2 |

| Способ выделения метана и этана из углеводородной смеси | 1984 |

|

SU1198050A1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ПРИРОДНОГО УГЛЕВОДОРОДНОГО ГАЗА С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ АЗОТА | 2015 |

|

RU2576428C1 |

Изобретение относится к машиностроению, а именно к технологии разделения газа на фракции, например, при переработке нефтяных газов путем низкотемпературной конденсации, и может быть использовано в нефте- и газоперерабатывающей промышленности. Наиболее предпочтительным является использование заявляемого устройства в качестве деэтанизатора или деметанизатора. Устройство для разделения газа на фракции выполнено в виде дистилляционной колонны, состоящей из двух сообщающихся между собой верхней и нижней секций. Колонна снабжена двумя входами, один из которых расположен в нижней секции, а другой расположен в верхней секции, и двумя выходами. Устройство содержит каплеотбойник и охладитель, расположенные в верхней части верхней секции, трубчатые элементы в виде спирали для сообщения секций, расположенные в нижней части верхней секции. Секции разделены перегородкой с отверстиями для размещения концов трубчатых элементов, а выходы расположены в верхней и нижней частях верхней секции соответственно. Охладитель выполнен в виде полого цилиндра, с внешней стороны которого расположен трубчатый змеевик для хладагента. Каплеотбойник состоит из нижнего и верхнего стаканов, при этом верхний стакан выполнен меньшего диаметра и расположен в нижнем с зазором относительно дна нижнего стакана, образующим лабиринт для прохода фракции газа, а нижний стакан снабжен отверстием для отводящего газ трубопровода. Устройство снабжено элементами для конденсации жидкости, выполненными в виде шнеков, расположенных внутри спирали трубчатых элементов. Изобретение обеспечивает упрощение конструкции устройства при повышении качества разделения углеводородсодержащего сырья. 3 з.п. ф-лы, 2 ил.

| US 4278457 А, 14.07.1981 | |||

| СПОСОБ ФРАКЦИОНИРОВАНИЯ НЕФТИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2100403C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕОКИСЛЕННОГО БИТУМА И РЕКТИФИКАЦИОННАЯ ВАКУУМНАЯ КОЛОННА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2079538C1 |

| Вакуумная колонна | 1978 |

|

SU743752A1 |

| US 5791161 A, 11.08.1998 | |||

| US 4285708 A, 25.08.1981. | |||

Авторы

Даты

2007-09-10—Публикация

2006-01-25—Подача