Изобретение относится к области процессов и аппаратов химической технологии и может быть использовано для процессов превращения легких углеводородов в ароматические углеводороды.

Процесс превращения легких углеводородов C1-C6 на металлсодержащих цеолитных катализаторах, чаще всего со структурой ZSM-5, проводится с целью получения суммы ароматических углеводородов, преимущественно бензола, толуола и ксилолов. Процесс ароматизации представляет собой последовательность реакций, характеризующихся различными скоростями и тепловыми эффектами. В течение каждой элементарной реакции может происходить как выделение тепла (экзотермический эффект реакции), так и поглощение тепла (эндотермический эффект реакции). Суммарный тепловой эффект процесса ароматизации зависит от вклада каждой элементарной реакции в общую схему превращения легких углеводородов. В целом, процесс ароматизации легких углеводородов является эндотермической реакцией и проходит с поглощением тепла.

В ходе процесса наряду с образованием суммы ароматических углеводородов С6-С12 на поверхности катализатора происходит накопление недесорбируемых веществ, представляющих собой полициклические структуры. Эти коксовые отложения уменьшают активность катализатора и приводят к снижению выхода ароматических соединений. Скорость падения выхода целевых продуктов зависит как от свойств применяемого катализатора, так и от условий, в которых проводится каталитический процесс.

Известны несколько попыток промышленной реализации процесса ароматизации легких углеводородов. Наиболее известной и проработанной среди остальных является процесс «Циклар», совместная разработка «Бритиш Петролеум» и «Юниверсал Ойл Продактс». Для процесса используется реактор с движущимся слоем катализатора, разработка фирмы «Юниверсал Ойл Продактс», с регенерацией закоксованного катализатора вне реактора и рециркуляцией непревращенных продуктов. Этот процесс вскоре после его запуска в конце 80-х годов прошлого столетия был законсервирован в связи с экономической нецелесообразностью его промышленной реализации. Единственная промышленная установка была построена в 1997 году и пущена в эксплуатацию только в 2003 году в Саудовской Аравии. Сложность и повышенная стоимость процесса заключалась в использовании реактора с движущимся слоем катализатора, включающего в себя систему рециркуляции катализатора, а также в применении системы непрерывной регенерации закоксованного катализатора. Использование сложной конструкции реактора было обусловлено невысокой стабильностью действия примененного цеолитсодержащего катализатора, что находило отражение в быстром падении выхода ароматических продуктов.

Однако известно, что в процессе ароматизации могут использоваться и реакторы проточного типа. Применение таких реакторов стало возможным в связи с разработкой катализаторов превращения легких углеводородов с повышенным временем стабильной работы. Известны несколько методов улучшения стабильности катализаторов ароматизации, при этом время межрегенерационного пробега может составлять несколько десятков часов, что позволяет рассматривать возможность использования реактора проточного типа в процессе ароматизации. Однако при этом дальнейшее улучшение показателей процесса невозможно без усовершенствования конструкции проточного реактора с учетом особенностей реакции превращения легких углеводородов. Основными факторами, влияющими на полноту протекания реакции и достижение максимального выхода целевых продуктов, являются равномерность распределения исходной смеси по слою катализатора, а также снижение температурных градиентов в реакторе, которые обусловлены тепловыми эффектами реакции и теплопотерями через стенки реактора.

Известно, что эффективность каталитического гетерогенного процесса зависит от характера распределения технологических параметров в слое катализатора. Для создания оптимальных условий проведения процесса необходимо обеспечить равномерное распределение потока на входе в слой катализатора. Эта проблема становится особо актуальной в случае двухфазного (жидкость-газ) входного потока, имеющего место для многих процессов переработки углеводородов, в том числе и в процессе переработки легких углеводородов при повышенных значениях температуры и давления. Для создания этих условий используют специальные конструкции распределителей потока, которые устанавливают на входе в реактор перед слоем катализатора. Кроме того, необходимо создание оптимального распределения температуры в слое. Как правило, это заданный градиент температуры по длине слоя, который организуют различными методами подвода или отвода тепла по длине слоя. Равномерное распределение температуры в поперечных сечениях слоя обеспечивают, снижая теплопотери через стенки реактора.

Известны конструкции распределителей входного потока, которые достаточно эффективно работают в случае однофазного потока [Ч.Сеттерфилд. Практический курс гетерогенного катализа. М., «Мир», 1984, с.404]. При распределении двухфазного потока газ-жидкость такие конструкции, как правило, не обеспечивают однородное распределение обеих составляющих реакционного потока.

Традиционно, в нефтепереработке для распределения двухфазного потока используют устройства, выполненные в виде т.н. колпачковых решеток [Г.Л.Вихман, С.А.Круглов. Основы конструирования аппаратов и машин нефтеперерабатывающих заводов. М., Машиностроение. 1978. Стр.230]. Это устройство характеризуется сравнительной простотой конструкции и незначительным гидравлическим сопротивлением. Известны модификации колпачковых решеток [пат. РФ №2192303, B01J 8/02; №2206383, B01J 8/00]. Общим недостатком такого типа распределительного устройства является дискретный характер ввода жидкой фазы в слой катализатора из-за конечного числа отверстий, через которые происходит перелив жидкой составляющей потока на нижележащий слой. Кроме того, эффективность такого устройства критична к его монтажу в реакторе. Незначительные отклонения от горизонтального расположения приводят к перетоку жидкости по поверхности колпачковой решетки к пониженному участку и преимущественному поступлению жидкости в слой в этом месте.

Известны конструкции каталитических реакторов, в которых снижение теплопотерь через стенки реактора достигается установкой внутри реактора дополнительной стенки, размещенной с зазором к основной стенке, и пропусканием через зазор всего реакционного потока [пат. РФ №2070827, B01J 8/04]. Последнее ограничивает возможности оптимизации температурного режима в слое катализатора из-за невозможности регулировки расхода.

Наиболее близким по количеству сходных признаков к заявляемому является реактор для проведения каталитических процессов [пат. РФ №1594755, B01J 8/02]. Реактор имеет корпус, штуцера для ввода исходной реакционной смеси и вывода целевого продукта, газопроницаемую перегородку, на которой размещен слой катализатора, распределительное устройство, установленное на входе в реактор. Распределительное устройство состоит из размещенного аксиально в реакторе патрубка, заглушенного снизу и имеющего боковые окна для ввода углеводородного сырья и тангенциально размещенного горизонтального патрубка для ввода водяного пара. Ниже патрубка для ввода углеводородного сырья размещен перфорированный диск. Этот реактор принят за прототип изобретения.

Указанная конструкция имеет ограничения в применении, связанные с тем, что для качественного распределения реакционной смеси в реактор необходимо подать на вход два потока, один из которых, в данном случае это водяной пар, должен обладать сравнительно большим запасом энергии для аксиальной закрутки и распределения всего потока по сечению реактора.

Изобретение направлено на достижение гомогенного перемешивания двухфазного потока легких углеводородов на входе в реактор и его равномерного распределения на слой катализатора, снижение теплопотерь через стенки реактора и подвод дополнительного тепла в нижнюю часть слоя катализатора. Это позволяет обеспечить проведение эндотермических реакций в условиях, близких к оптимальным, практически полностью устранить возникновение неоднородностей двухфазного потока в слое катализатора.

Указанный результат достигается тем, что реактор для синтеза ароматических углеводородов путем каталитического превращения легких углеводородов включает корпус, крышку и днище, штуцера для ввода исходной газовой смеси и вывода целевого продукта, газопроницаемую горизонтальную перегородку, на которой расположен неподвижный слой гранулированных частиц катализатора, дополнительную стенку, выполненную из листового металла и установленную внутри реактора с зазором к основному корпусу, причем верхняя часть стенки соединена с указанным корпусом, а нижняя часть - с газопроницаемой горизонтальной перегородкой, распределительное устройство, установленное на входном штуцере и состоящее из входного канала кольцевой формы, центрального осесимметричного выходного канала, нескольких соединяющих указанные каналы патрубков, расположенных тангенциально к указанному выходному каналу, и отбойного диска. Цилиндрическая стенка имеет высоту не менее высоты слоя катализатора и имеет ряд отверстий, расположенных выше верхней границы слоя катализатора, и ряд отверстий в нижней части для обеспечения прохождения доли реакционного потока через зазор между корпусом реактора и цилиндрической стенкой, причем указанные отверстия имеют размеры, обеспечивающие прохождение через указанный зазор объемной доли всего реакционного потока, необходимого для компенсации тепловых потерь используемого каталитического процесса. Указанный ряд отверстий в нижней части цилиндрической стенки расположен на высоте 0-0.3 высоты слоя катализатора, преимущественно 0.1-0.15 указанной высоты. Указанные соединительные патрубки распределительного устройства могут располагаться в несколько рядов по высоте преимущественно от 1 до 3 рядов, а отношение длины соединительных патрубков к их поперечному размеру выбрано не менее 2. Отбойный диск распределительного устройства расположен горизонтально с зазором по высоте от нижнего среза указанного центрального осесимметричного выходного канала.

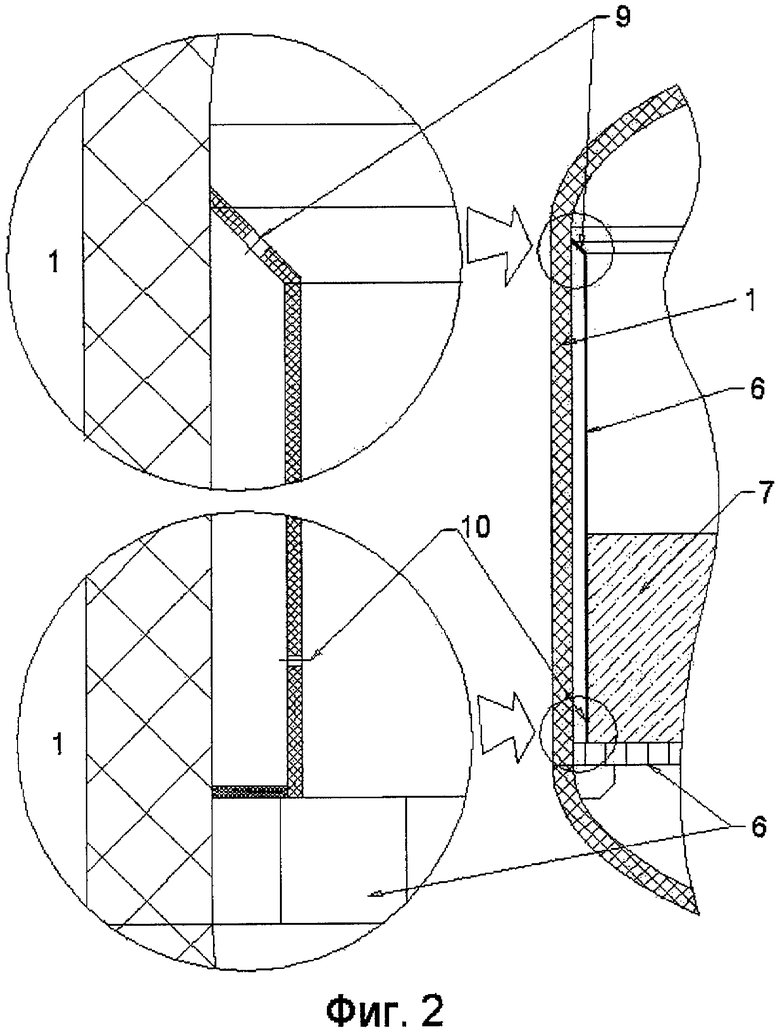

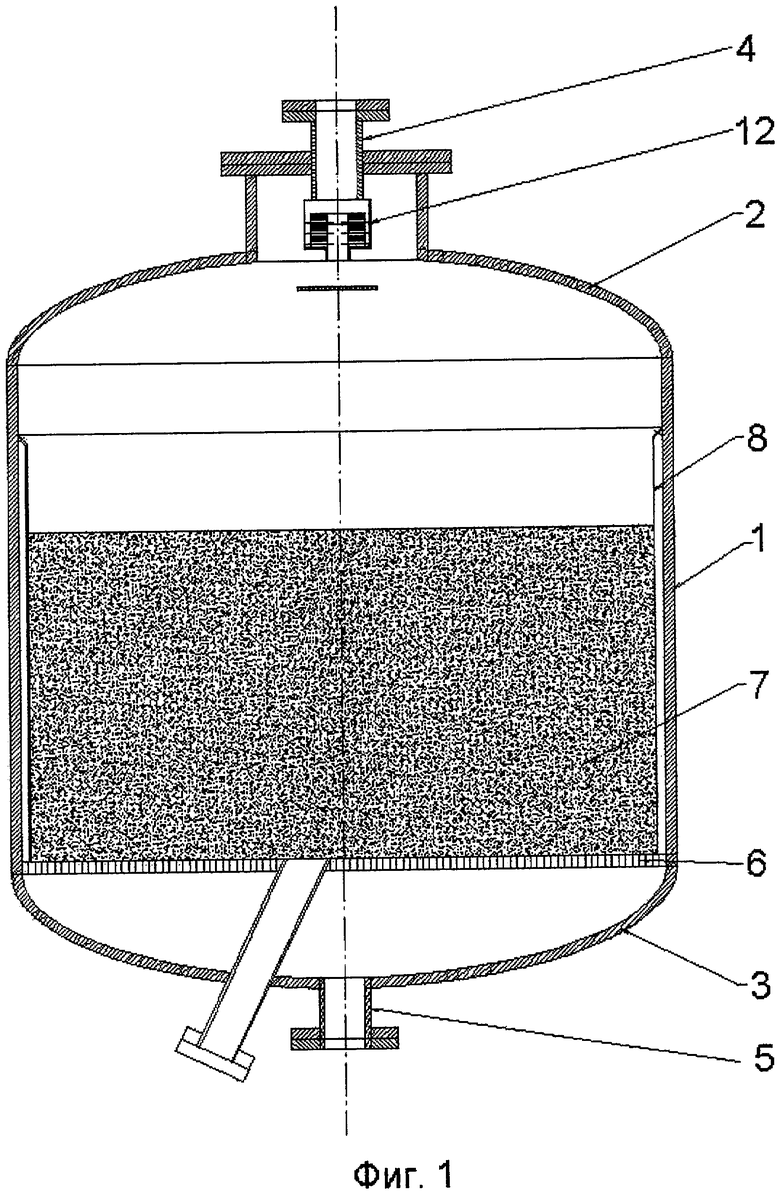

На фиг.1 показан в разрезе реактор для проведения гетерогенных каталитических реакций, в частности реакций превращения легких углеводородов. На фиг.2 в увеличенном масштабе изображен фрагмент реактора, включающий слой катализатора, внешнюю и внутреннюю стенки реактора. На фиг.3 показано распределительное устройство, установленное на входном штуцере.

Реактор для для синтеза ароматических углеводородов путем каталитического превращения легких углеводородов состоит из корпуса 1, крышки 2 и днища 3, штуцеров для ввода исходной газовой смеси 4 и вывода целевого продукта 5, горизонтальной газопроницаемой перегородки 6, на которой помещен слой катализатора 7, внутренней стенки 8, имеющей верхний 9 и нижний 10 ряд отверстий для прохода части реакционной смеси, кольцевого канала 11 на входе в распределительное устройство 12, соединительных патрубков 13, выходного канала 14, расположенного осесимметрично в реакторе, отбойного диска 15, прикрепленного к распределительному устройству 12 стойками 16.

Реактор работает следующим образом. Поток исходной смеси углеводородного газа и жидкости поступает в реактор через входной штуцер 4 и распределительное устройство 12. Проходя через кольцевой канал 11 и тангенциально расположенные соединительные патрубки 13 газожидкостный поток приобретает в выходном канале 14 осевую закрутку, диспергируется за счет повышения скорости потока и затем, обтекая отбойный диск 15, распределяется равномерно по сечению реактора. Далее основная часть потока проходит через слой катализатора 7, а небольшая часть потока проходит через верхний ряд отверстий 9 в кольцевой зазор, образованный корпусом реактора 1 и внутренней стенкой 8, и затем через нижний ряд отверстий 10 в стенке 8 поступает в нижнюю часть слоя катализатора 7. Такое частичное байпасирование газовой фазы потока обеспечивает дополнительную теплоизоляцию слоя катализатора и подвод дополнительного тепла в нижнюю часть слоя. Это имеет большое значение в случае проведения эндотермических реакций для оптимизации температурных профилей в слое катализатора и повышения выхода целевого продукта. После прохождения слоя 7 поток проходит газопроницаемую перегородку 6 и выходит за пределы реактора через выходной штуцер 5.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕАКТОР ДЛЯ ПРОВЕДЕНИЯ КАТАЛИТИЧЕСКИХ ПРОЦЕССОВ | 2005 |

|

RU2283174C1 |

| РЕАКТОР ДЛЯ КАТАЛИТИЧЕСКОГО ПОЛУЧЕНИЯ БЕНЗИНА И ДИЗЕЛЬНОГО ТОПЛИВА | 2006 |

|

RU2305593C1 |

| Каталитический реактор | 2018 |

|

RU2674950C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ТЕМПЕРАТУР (ВАРИАНТЫ) И СПОСОБ КАТАЛИТИЧЕСКОГО ДЕГИДРИРОВАНИЯ УГЛЕВОДОРОДОВ | 1994 |

|

RU2136358C1 |

| СПОСОБ ПЕРЕРАБОТКИ АЛИФАТИЧЕСКИХ УГЛЕВОДОРОДОВ С - С В ПРОДУКТЫ, ОБОГАЩЕННЫЕ АРОМАТИЧЕСКИМИ УГЛЕВОДОРОДАМИ | 1998 |

|

RU2138538C1 |

| РЕАКТОР С ДВИЖУЩИМСЯ СЛОЕМ КАТАЛИЗАТОРА | 1994 |

|

RU2064823C1 |

| РЕАКТОР ДЛЯ ПРОВЕДЕНИЯ ГЕТЕРОГЕННОГО ЭКЗОТЕРМИЧЕСКОГО СИНТЕЗА | 1997 |

|

RU2136359C1 |

| РЕАКТОР ДЛЯ ГАЗОЖИДКОСТНЫХ СМЕСЕЙ | 1996 |

|

RU2125484C1 |

| Способ приготовления универсального бифункционального катализатора для превращения синтез-газа и углеводородов в бензиновые фракции | 2018 |

|

RU2676086C1 |

| СПОСОБ ОСУЩЕСТВЛЕНИЯ КАТАЛИТИЧЕСКОЙ ЭНДОТЕРМИЧЕСКОЙ РЕАКЦИИ | 2011 |

|

RU2462502C1 |

Изобретение относится к области процессов и аппаратов химической технологии и может быть использовано для процессов превращения легких углеводородов в ароматические углеводороды. Реактор включает корпус, крышку и днище, штуцера для ввода исходной газовой смеси и вывода целевого продукта, газопроницаемую горизонтальную перегородку, на которой расположен неподвижный слой гранулированных частиц катализатора. Внутри реактора с зазором к основному корпусу установлена дополнительная внутренняя стенка, выполненная из листового металла, верхняя часть которой соединена с основным корпусом, а нижняя часть - с газопроницаемой горизонтальной перегородкой. На входном штуцере установлено распределительное устройство, состоящее из входного канала кольцевой формы, центрального осесимметричного выходного канала, нескольких соединяющих указанные каналы патрубков, расположенных тангенциально к указанному выходному каналу, и отбойного диска. Обеспечивается гомогенное перемешивание двухфазного потока на входе в реактор и его равномерное распределение на слой катализатора, снижение теплопотерь через стенки реактора и подвод дополнительного тепла в нижнюю часть слоя катализатора. 5 з.п. ф-лы, 3 ил.

| SU 1594755 A1, 20.11.1996 | |||

| US 5202097 A, 13.04.1993 | |||

| Реактор для проведения каталитических процессов | 1983 |

|

SU1127625A1 |

| РЕАКТОР ДЛЯ ПРОВЕДЕНИЯ КАТАЛИТИЧЕСКИХ ПРОЦЕССОВ | 2002 |

|

RU2217229C1 |

| US 4033727 A, 05.07.1977. | |||

Авторы

Даты

2007-09-10—Публикация

2006-02-17—Подача