Изобретение относится к технологии машиностроения, в частности к способам отделочно-упрочняющей обработки заготовок из сталей и сплавов поверхностным пластическим деформированием инструментом с деформирующими элементами в виде витков кольцевой пружины.

Известен способ и вращающийся пружинный инструмент для динамического упрочнения поверхностным пластическим деформированием, у которого на наружной поверхности дисковой державки закреплена свернутая в кольцо цилиндрическая пружина [1]. Отдельные витки пружины при рабочем вращении державки инструмента играют роль деформирующих элементов, которые взаимодействуют с обрабатываемой поверхностью вращающейся заготовки, установленной на токарно-винторезном станке.

Недостатками известного способа являются: узкие технологические возможности, которые не позволяют обрабатывать фасонные поверхности с малыми радиусами кривизны, и низкая производительность из-за небольшого количества деформирующих элементов, а также упрочнение на незначительную глубину из-за того, что каплевидный контакт деформирующего элемента с заготовкой расположен продольно и значительной протяженности.

Задачей изобретения является расширение технологических возможностей поверхностного пластического деформирования за счет использования многоэлементного обкатывающего инструмента, а также повышение параметра шероховатости обработанной поверхности, увеличение ее твердости на значительную глубину за счет периодического, совмещенного и последовательного динамического воздействия на обрабатываемую поверхность деформирующих элементов и благодаря поперечному расположению каплевидного, значительной протяженности контакта деформирующего элемента с заготовкой, увеличение производительности за счет увеличения пятна контакта деформирующих элементов с обрабатываемой поверхностью, длительности работы и срока службы инструмента, а также удешевление изготовления инструмента и снижение себестоимости процесса.

Поставленная задача решается с помощью предлагаемого способа, включающего сообщение заготовке вращения, а пружинному инструменту - вращения и продольной подачи, причем используют пружинный инструмент, состоящий из дисковой державки и расположенных на ее наружной поверхности свернутых в кольца цилиндрических пружин, деформирующие витки которых развернуты и расположены в продольных плоскостях пружин, при этом державка выполнена с кольцевыми канавками, в которых с натягом установлены свернутые в кольца цилиндрические пружины, каждая кольцевая канавка выполнена с фасонным днищем по конфигурации внутренней поверхности свернутой в кольцо цилиндрической пружины, с образованием ниш и с возможностью расположения каждого деформирующего витка свернутых в кольца цилиндрических пружин в своей нише, при этом каждый деформирующий виток жестко прикреплен к фасонному днищу.

Особенности обработки по предлагаемому способу поясняются чертежами.

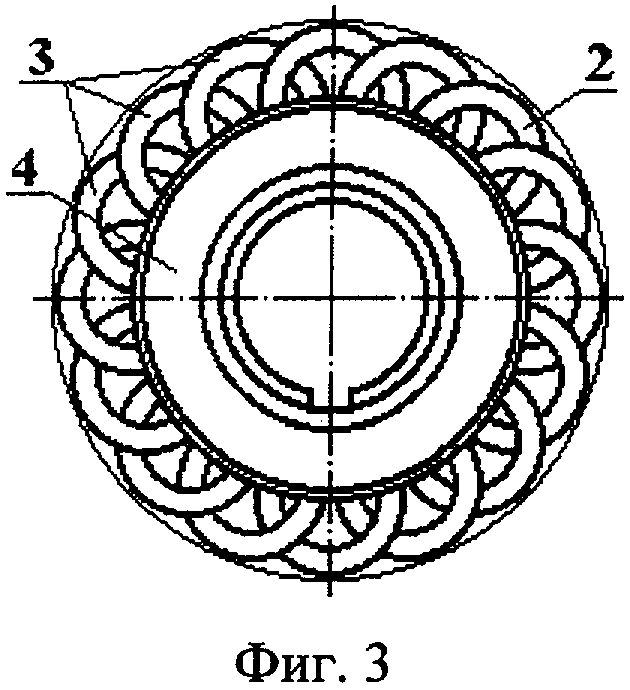

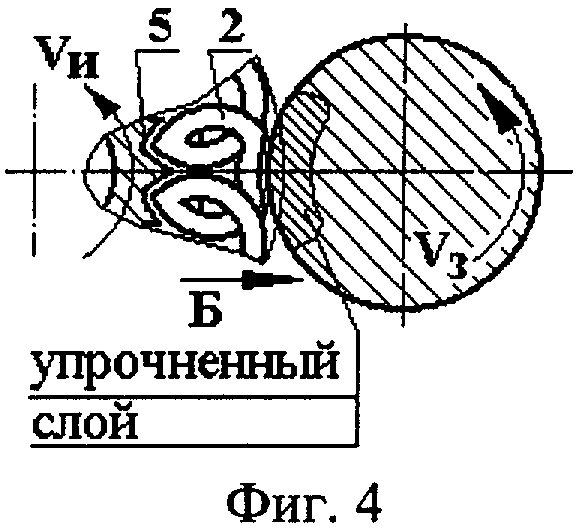

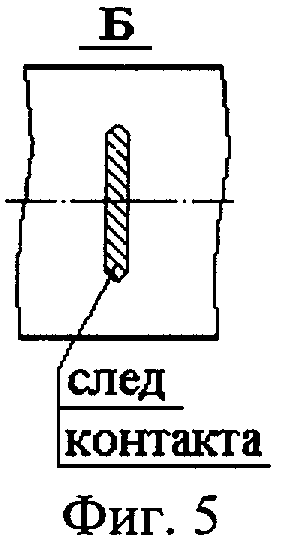

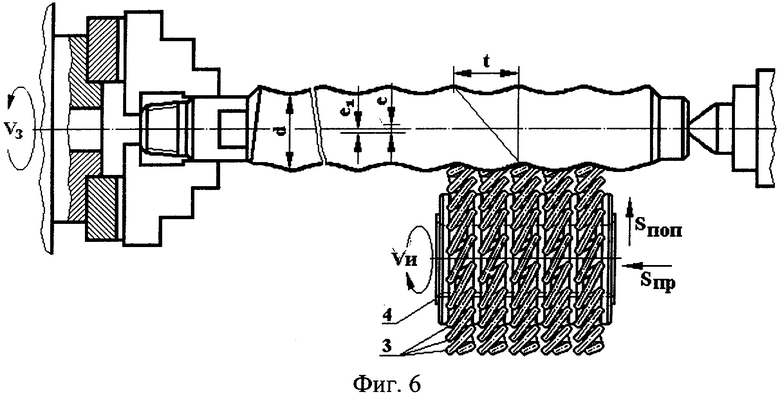

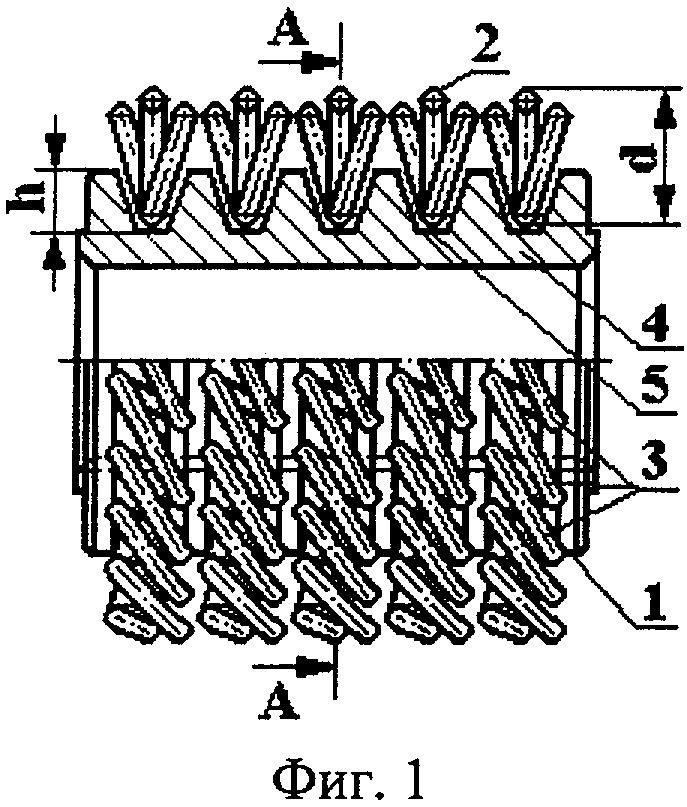

На фиг.1 показан инструмент, реализующий предлагаемый способ, предназначенный для упрочнения с деформирующими элементами в виде витков, развернутых вдоль пружины, свернутой в кольцо, частичный продольный разрез; на фиг.2 - поперечный разрез А-А на фиг.1; на фиг.3 - общий вид инструмента слева на фиг.1; на фиг.4 - схема взаимодействия одиночного деформирующего витка с заготовкой, поперечный разрез; на фиг.5 - вид Б на фиг.4, каплевидный след деформирующего витка на обработанной поверхности заготовки; на фиг.6 - схема предлагаемого способа упрочнения винта пружинным инструментом.

Предлагаемый способ реализуется пружинным инструментом 1 и служит для чистовой обработки поверхностным пластическим деформированием путем упрочнения поверхностей вращения и плоских поверхностей обрабатываемых заготовок.

Основным деформирующим элементом упрочняющего инструмента 1 являются круглые витки 2 цилиндрических пружин 3, свернутых в кольца, деформирующие витки 2 которых развернуты и расположены в продольных плоскостях пружин.

Свернутые в кольца пружины 3 закреплены на наружной поверхности дисковой державки 4, которая содержит много кольцевых канавок, имеющих фасонное днище 5, глубиной не более половины наружного диаметра витка, определяемой по формуле:

h≤0,5·d,

где h - глубина кольцевой канавки, мм;

d - наружный диаметр витка пружины, мм.

Днище 5 кольцевых канавок выполнено по конфигурации внутренней поверхности кольцевых пружин 3 с возможностью расположения каждого витка 2 в своей нише.

В кольцевых канавках с натягом расположены кольца пружин 3, каждый виток 2 которых жестко прикреплен к фасонному днищу 5 известным способом, например чеканкой, точечной сваркой, приклеиванием и т.п.

Обработку выполняют на токарных, шлифовальных и фрезерных станках; при обработке, например, винта (см. фиг.6) ему сообщают вращательное движение с частотой Vз, инструменту - вращательное движение с частотой Vи и движение продольной подачи Sпр. Натяг пружинного инструмента осуществляют поперечным перемещением суппорта Sпоп.

Особенностью контактного взаимодействия совокупности деформирующих элементов с обрабатываемой поверхностью заготовки является осуществление силового воздействия с проскальзыванием. При этом на обработанной поверхности формируется регулярный микрорельеф в виде своеобразных каплевидных следов обработки, которые, обеспечивая хорошее смазывание, повышают работоспособность. Благодаря поперечному расположению деформирующего витка пружины инструмента относительно заготовки винта контакт витка осуществляется на некоторой протяженной поверхности заготовки (см. фиг.4-5). Ввиду последовательного динамического воздействия на обрабатываемую поверхность деформирующих элементов и значительной протяженности каплевидного контакта деформирующего элемента с заготовкой увеличение ее твердости производится на значительную глубину по сравнению с обработкой инструментом с продольным расположением витка (как у прототипа).

Кроме того, поперечное относительно обрабатываемой заготовки-винта расположение деформирующих витков способствует более плавному входу витков в контакт с заготовкой и выходу из контакта, тем самым способствует снижению вибраций процесса и повышению качества обрабатываемой поверхности.

Пример. По предлагаемому способу обрабатывался винт левый Н41.1016.01.001 винтового насоса ЭВН5-25-1500, который имел следующие размеры: общая длина - 1282 мм, длина винтовой части - 1208 мм, диаметр поперечного сечения винта - d=⊘27-0,05 мм, эксцентриситет е1=1,65 мм, е=3,3 мм, шаг t=28±0,01 мм, шероховатость Ra=0,4 мкм; винтовая поверхность однозаходная, левого направления; материал - сталь 18ХГТ ГОСТ 4543-74, твердость НВ 207-228, масса - 5,8 кг. Обработка проводилась на токарно-винторезном станке мод. 16К20 с помощью пружинного инструмента, который устанавливался на шпинделе специальной головки с индивидуальным приводом, которая в свою очередь устанавливалась на суппорте токарного станка.

Деформирующими элементами являлись пружины из термообработанной стали марки 65Г, которые изготовлялись из проволоки диаметром 3 мм. Диаметр пружин - 30 мм, число витков - 30 при шаге 12 мм. Витки были развернуты своими плоскостями вдоль продольной оси пружин и рабочие поверхности витков полировались до Ra=0,08...0,16 мкм. На наружной поверхности державки были проточены канавки и профрезерованы фасонные днища канавок под укладку в них с натягом кольцевых пружин в количестве 5 штук. Витки крепились в канавках державки с помощью точечной сварки. Для уменьшения вибрации и дисбаланса осуществлялась балансировка державки в сборе с кольцевыми пружинами. Натяг пружинного инструмента осуществлялся в результате поперечного перемещения суппорта токарного станка на 0,75...1,5 мм (от точки касания пружин с заготовкой). Частота вращения инструмента регулировалась с помощью индивидуального привода, встроенного в инструментальную головку. Перед отделочно-упрочняющей обработкой винты с одного установа предварительно обтачивались до обеспечения Ra=3...4 мкм. Так как винт представляет собой нежесткую конструкцию, при упрочнении использовался подвижный люнет, устанавливаемый против инструмента (на фиг.6 не показан). После обработки пружинным инструментом шероховатость поверхности измерялась на профилографе-профилометре з-да «Калибр» мод. 201, а микротвердость - на приборе ПМТ-3. Полученные результаты приведены в таблице 1.

Как следует из представленных в таблице 1 данных, при режимах обработки, близких к оптимальным (частота вращения инструмента Vи=8,8 м/с, частота вращения заготовки Vз=1,40 м/с, продольная подача инструмента Sпр=0,01...0,04 мм/об), обеспечивалась Ra=0,3...0,4 мкм и упрочнение поверхностного слоя до 30...40%.

Требуемая шероховатость и точность винтовой поверхности была достигнута через Тм=31,2 мин (против Тм баз 65,9 мин по базовому варианту при традиционном шлифовании, с последующим полированием алмазной лентой на токарном станке 1К62 на АО "Ливгидромаш"). Контроль также проводился скобой индикаторной с индикатором ИЧ 10 Б кл. 1 ГОСТ 577-68. Накопленная погрешность между любыми не соседними шагами была не более 0,1 мм, просвет при контроле лекальной линейкой образующих по диаметру выступов - не более 0,07 мм, что допустимо по ТУ.

Полученные результаты свидетельствуют о существенном снижении шероховатости и увеличении микротвердости поверхностного слоя. После обработки диаметр заготовки уменьшился на 0,02...0,06%, а параметр шероховатости поверхности уменьшился до 0,3...0,4 мкм. Среднее значение микротвердости поверхности после упрочняющей обработки по предлагаемому способу пружинным инструментом составляет 2,8...2,9 ГПа, т.е. на 30...40% выше исходного.

Предлагаемый способ, осуществляемый пружинным инструментом, позволяет расширить технологические возможности поверхностного пластического деформирования за счет силового воздействия многоэлементным обкатывающим инструментом, повысить параметр шероховатости обработанной поверхности, увеличить ее твердость на значительную глубину за счет периодического, совмещенного и последовательного динамического, импульсного воздействия на обрабатываемую поверхность деформирующих элементов и благодаря поперечному расположению каплевидного, значительной протяженности контакта деформирующего элемента с заготовкой, увеличить производительность за счет увеличения пятна контакта деформирующих элементов с обрабатываемой поверхностью, длительности работы и срока службы инструмента, а также удешевить изготовление инструмента и снизить себестоимость процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРУЖИННЫЙ ИНСТРУМЕНТ ДЛЯ УПРОЧНЕНИЯ | 2005 |

|

RU2306217C1 |

| УПРОЧНЯЮЩАЯ ГОЛОВКА С УПРУГИМ ИНСТРУМЕНТОМ | 2005 |

|

RU2303515C1 |

| СПОСОБ УПРОЧНЯЮЩЕЙ ОБРАБОТКИ УПРУГИМ ИНСТРУМЕНТОМ | 2005 |

|

RU2303516C1 |

| СПОСОБ ОБРАБОТКИ ОХВАТЫВАЮЩЕЙ ПРУЖИНОЙ | 2006 |

|

RU2329133C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ ОХВАТЫВАЮЩЕЙ ПРУЖИНОЙ | 2006 |

|

RU2324585C1 |

| ИНСТРУМЕНТ ДЛЯ ПОВЕРХНОСТНОГО ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ СФЕРЫ | 2006 |

|

RU2325262C1 |

| СПОСОБ ПОВЕРХНОСТНОГО ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ СФЕРЫ | 2006 |

|

RU2324583C1 |

| УСТРОЙСТВО ДЛЯ СТАТИКОИМПУЛЬСНОГО ПОВЕРХНОСТНОГО ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ | 2006 |

|

RU2325265C1 |

| СПОСОБ ИМПУЛЬСНОГО УПРОЧНЕНИЯ РЕЗЬБЫ | 2007 |

|

RU2347669C1 |

| ИНСТРУМЕНТ ДЛЯ ИМПУЛЬСНОГО УПРОЧНЕНИЯ РЕЗЬБЫ | 2007 |

|

RU2347668C1 |

Изобретение относится к области обработки металлов давлением, в частности к отделочно-упрочняющей обработке. Заготовке сообщают вращение, а пружинному инструменту - вращение и продольную подачу. Используют пружинный инструмент, состоящий из дисковой державки и расположенных на ее наружной поверхности свернутых в кольца цилиндрических пружин, деформирующие витки которых развернуты и расположены в продольных плоскостях пружин. Державка выполнена с кольцевыми канавками, в которых с натягом установлены свернутые в кольца цилиндрические пружины, каждая кольцевая канавка выполнена с фасонным днищем по конфигурации внутренней поверхности свернутой в кольцо цилиндрической пружины с образованием ниш и с возможностью расположения каждого деформирующего витка свернутых в кольца цилиндрических пружин в своей нише, при этом каждый деформирующий виток жестко прикреплен к фасонному днищу. Расширяются технологические возможности, увеличивается производительность за счет использования многоэлементного инструмента, а также повышается качество поверхности. 6 ил., 1 табл.

Способ упрочнения, включающий сообщение заготовке вращения, а пружинному инструменту - вращения и продольной подачи, отличающийся тем, что используют пружинный инструмент, состоящий из дисковой державки и расположенных на ее наружной поверхности свернутых в кольца цилиндрических пружин, деформирующие витки которых развернуты и расположены в продольных плоскостях пружин, при этом державка выполнена с кольцевыми канавками, в которых с натягом установлены свернутые в кольца цилиндрические пружины, каждая кольцевая канавка выполнена с фасонным днищем по конфигурации внутренней поверхности свернутой в кольцо цилиндрической пружины с образованием ниш и с возможностью расположения каждого деформирующего витка свернутых в кольца цилиндрических пружин в своей нише, при этом каждый деформирующий виток жестко прикреплен к фасонному днищу.

| НИКИФОРОВ А.В | |||

| и др | |||

| Технологические возможности и перспективы чистовой и упрочняющей обработки упругим инструментом, ВНИИТЕРМ, Москва, 1991, вып.5, с.31-37 | |||

| Система активного контроля размеров поверхностей детали | 1972 |

|

SU456719A1 |

| Устройство для чистовой и упрочняющей обработки цилиндрических отверстий | 1990 |

|

SU1738617A1 |

| US 3464072 А, 02.09.1969. | |||

Авторы

Даты

2007-09-20—Публикация

2005-12-12—Подача