Изобретение относится к технологии машиностроения, в частности к способам отделочно-упрочняющей обработки резьбовых поверхностей заготовок из сталей и сплавов поверхностным пластическим деформированием с импульсным нагружением деформирующих элементов в виде витков кольцевой пружины.

Известен способ упрочнения резьбовых поверхностей и реализующее его пневматическое приспособление с инструментом в виде гладкого рабочего ролика, у которого периферийная поверхность имеет форму впадины упрочняемой резьбовой поверхности [1].

Недостатками известного способа и приспособления с деформирующим инструментом являются: низкая производительность из-за малого точечного пятна контакта деформирующего элемента с обрабатываемой резьбовой поверхностью и малого количества деформирующих элементов, невысокое качество обработки, сложность конструкции, сборки и настройки, а также в процессе эксплуатации наблюдаются частые случаи поломки роликов и бойков, работающих в условиях жесткого удара по металлу, что заставляет предъявлять повышенные требования к качеству металла и обработке поверхности.

Задачей изобретения является расширение технологических возможностей заключающееся в том, что предлагаемый способ и инструмент повышают параметр шероховатости обработанной поверхности, увеличивают ее твердость на значительную глубину благодаря не только ударному, но и выглаживающему действиям, повышение производительности за счет увеличения пятна контакта деформирующих элементов с обрабатываемой поверхностью и большому количеству деформирующих элементов, а также снижение себестоимости процесса и удешевление изготовления инструмента.

Поставленная задача решается предлагаемым способом импульсного упрочнения резьбы, включающим сообщение вращательного движения заготовке и вращательного движения и продольной подачи, равной шагу упрочняемой резьбы, деформирующему инструменту, содержащему диск, на котором размещены деформирующие элементы, выполненные в виде витков стальной пружины из проволоки круглого сечения, свернутой в кольцо и установленной с натягом на периферийной поверхности диска, причем дополнительно перед обработкой поперечным перемещением инструмента устанавливают необходимый натяг, при этом рабочая часть витков пружины выполнена по форме резьбовой канавки обрабатываемой резьбовой поверхности, а крепежная часть витков выполнена прямолинейной, причем между рабочей и крепежной частями витка имеются демпфирующие части, кроме того, периферийная поверхность диска, куда крепятся витки, представляет собой кольцо, выполненное из тонкой стальной пружинящей ленты, установленное на резиновой втулке на ступице и закрепленное посредством вулканизации.

Особенности упрочнения резьбовой поверхности предлагаемым способом поясняются чертежами.

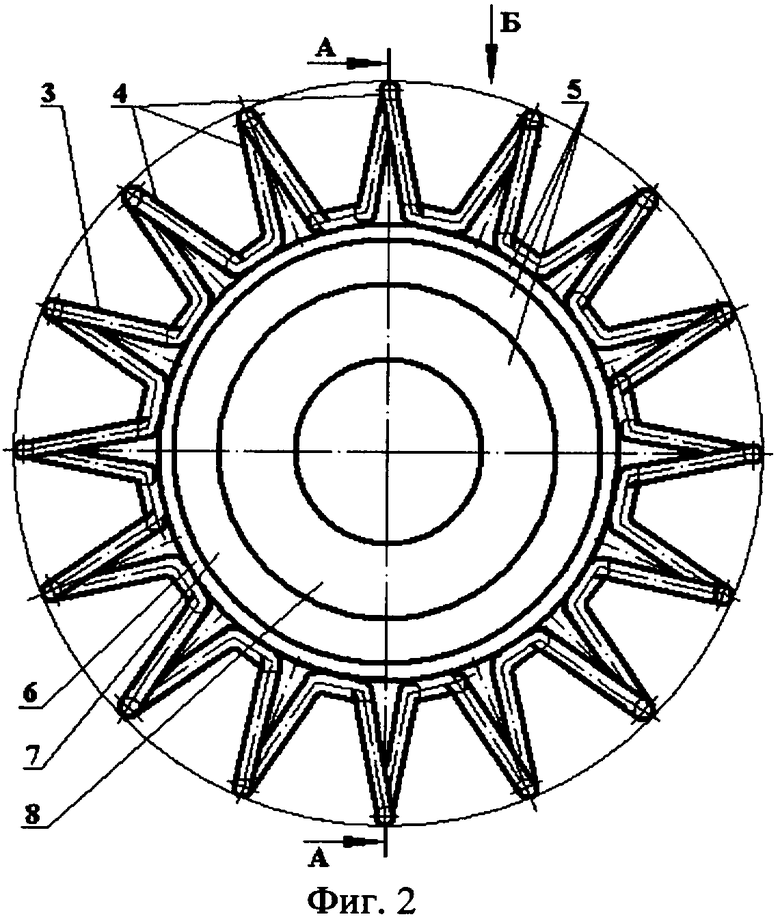

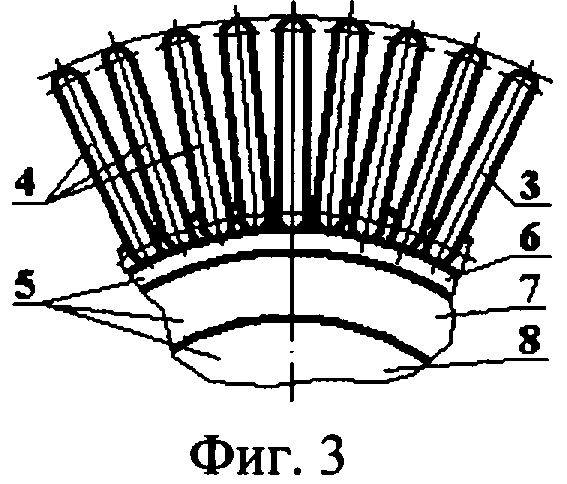

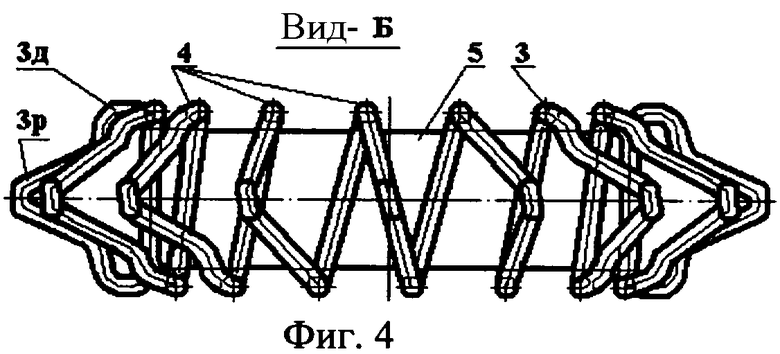

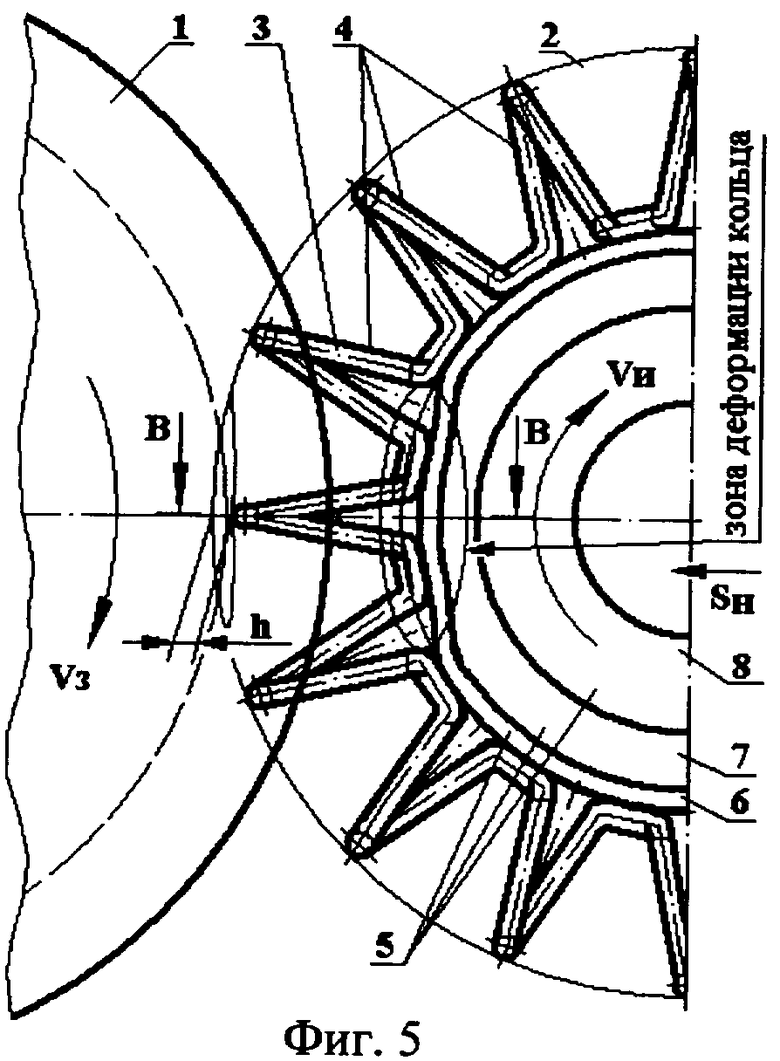

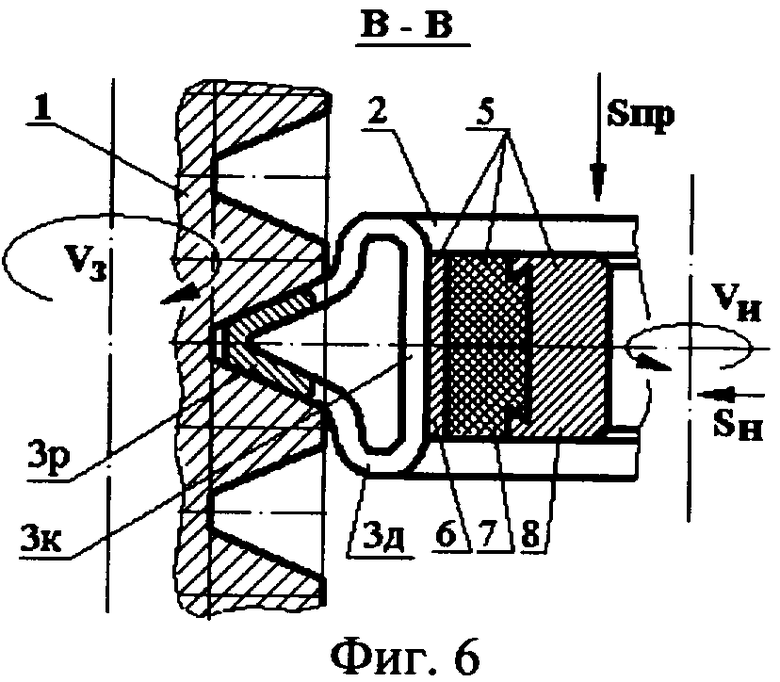

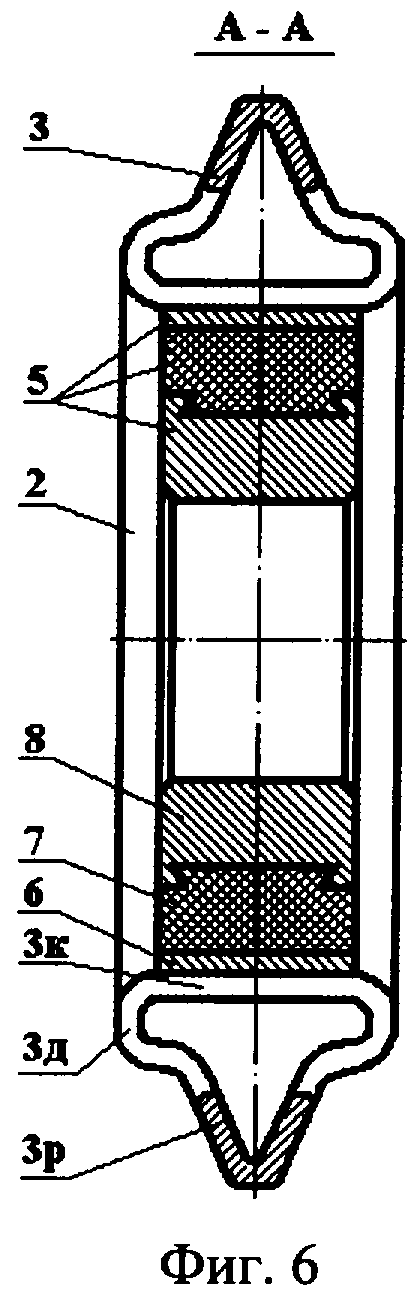

На фиг.1 показан упрочняющий инструмент, с помощью которого реализуется предлагаемый способ, продольный разрез по А-А на фиг.2; на фиг.2 - общий вид инструмента с торца; на фиг.3 - вариант инструмента с пружиной с плотной навивкой деформирующих витков; на фиг.4 - общий вид инструмента по Б на фиг.2; на фиг.5 - схема процесса обработки поверхностным пластическим деформированием наружной резьбовой поверхности вала; на фиг.6 - сечение В-В на фиг.5.

Предлагаемый способ предназначен для обработки поверхностным пластическим деформированием, т.е. для упрочнения наружных и внутренних резьбовых поверхностей вращения.

Обработку выполняют на токарных, шлифовальных и фрезерных станках; при обработке, например, как показано на фиг.5-6, заготовки вала 1 с резьбовой поверхностью ему сообщают вращательное движение Vз, а инструменту, выполненному в виде диска 2, вращательное движение VИ и движение продольной подачи SПР, равной шагу упрочняемой резьбы.

Деформирующими элементами упрочняющего инструмента 2 являются витки 3 из стальной проволоки круглого сечения винтовой пружины 4, свернутой в кольцо, которое установлено с натягом на периферийной поверхности диска 5.

В конструкции деформирующих витков 3 можно различить несколько частей, выполняющих различные функции: рабочая 3P и крепежная 3К части, между которыми находятся демпфирующие 3Д части.

Рабочая часть 3Р витков 3 пружины 4 выполнена по форме резьбовой канавки обрабатываемой резьбовой поверхности заготовки вала 1. Размеры профиля рабочей части витка больше размеров впадины упрочняемой резьбы на величину натяга h, благодаря которому реализуется упрочнение.

Крепежная часть 3к витков 3 выполнена прямолинейной и предназначена для крепления витка к периферии диска 5. Эта часть может иметь не только прямолинейную форму, но и форму периферии диска, на которую она крепится.

Между рабочей и крепежной частями находятся демпфирующие 3Д части витка, выполненные, например, в виде полудуг, как показано на фиг.1 и 6, благодаря которым устанавливается натяг h, создаваемый за счет поперечной подачи SН.

Периферийная поверхность диска 5, куда крепятся витки 3, представляет собой демпфирующее кольцо 6, выполненное из тонкой стальной пружинящей ленты. Винтовая пружина 4, свернутая в кольцо, установлена с натягом на периферийной поверхности демпфирующего стального кольца 6.

Крепление витков 3 к кольцу 6 осуществляют, например, с помощью точечной сварки или другими известными способами. Кольцо 6 установлено на резиновой втулке 7, которая в свою очередь, установлена на ступице 8 диска 5. Втулка 7, предназначенная для гашения ударов витков при их входе в контакт с заготовкой, изготовлена из резины и закреплена на ступице 8 посредством вулканизации, которая позволяет также закрепить кольцо 6 на ступице 8. Предлагаемый способ установки деформирующих витков позволяет максимально использовать упругие свойства резины и демпфирующего стального кольца 6 для повышения параметра шероховатости обрабатываемой поверхности, увеличения ее твердости на значительную глубину благодаря не только ударному, но и выглаживающему действиям витков.

Высота ступицы 8 и кольца 6 диктуется длиной крепежной части 3К деформирующего витка 3, которая зависит от шага упрочняемой резьбы, и должна быть не менее длины этой части.

Сущность процесса заключается в том, что при работе инструмента он устанавливается (за счет радиальной подачи SH) с натягом h относительно обрабатываемой заготовки, благодаря которому рабочая часть витка, контактирующего с впадиной резьбовой поверхности заготовки, смещается в радиальном направлении к центральной оси инструмента, при этом деформируются демпфирующие 3Д части витка, резиновая втулка 7 и кольцо 6 (см, фиг.5, 6). Инструмент с деформирующими элементами в виде витков кольцевой пружины вращается с высокой скоростью VИ и перемещается в продольном направлении с подачей SПР, равной шагу упрочняемой резьбы. Элементы 3 при этом наносят на поверхности заготовки многочисленные удары, пластически деформируя резьбовую поверхность, и мгновенно отскакивают от нее. Помимо удара элементы 3 за все время контакта производят также и выглаживающее действие.

В результате пластической деформации микронеровностей и поверхностного слоя параметр шероховатости резьбовой поверхности повышается до Ra=0,1...0,4 мкм при исходном значении Ra=0,8...3,2 мкм. Твердость резьбовой поверхности увеличивается на 30...80% при глубине наклепанного слоя 0,3...3 мм. Остаточные напряжения сжатия достигают на поверхности 400...800 МПа.

Предварительная обработка резьбы детали: шлифование до значения параметра шероховатости Ra=0,4...1,6 мкм, а также чистовое точение резьбы или растачивание резьбовых поверхностей отверстий с шероховатостью Ra=3,2 мкм.

Выглаживающе-ударную обработку предлагаемым способом применяют при изготовлении резьбы в заготовках из цветных металлов и сплавов, чугуна и стали твердостью до HRC 58...64.

Деформирующие элементы инструмента, т.е. витки пружины изготовляют из сталей: легированных ШХ15, ХВГ, Х12М, 9Х, 5ХНМ, 60С2, углеродистых инструментальных У10А, У12А, быстрорежущих Р6М5, Р9. Твердость рабочей поверхности витков из сталей HRC 62...65. Параметр шероховатости рабочего профиля витков пружины Ra=0,32 мкм.

Условия обработки, такие как: твердость поверхностного слоя, глубина наклепа и шероховатость поверхности, зависят от силы удара и числа ударов, приходящихся на 1 мм2 поверхности. Эти параметры, в свою очередь, зависят от окружной скорости диска, натяга h, размера витков, их числа в диске, частоты вращения и числа проходов.

Пример. Проводилась обработка валов из стали 40, имеющих упорную резьбу диаметром до 600 мм с углами профиля 45° и 30° и шагами 12, 18 и 24 мм, инструментом с деформирующими элементами в виде витков кольцевой пружины из проволоки диаметром 4...10 мм из стали ШХ15. Упрочнение производилось при медленном вращении заготовки, обеспечивающем круговую подачу 1...1,5 мм на каждый удар витком, с энергией удара 34 Н·м. Средний диаметр резьбы уменьшился на 0,35%. Такая деформация соответствует повышению предела выносливости резьбовых поверхностей валов на 40%, которая способствует многократному увеличению их долговечности.

Режимы обработки резьбовых поверхностей инструментом с деформирующими элементами в виде профильных витков кольцевой пружины приведены в таблице.

При неправильно выбранном режиме может возникнуть перенаклеп поверхности с растягивающими остаточными напряжениями в поверхностном слое, которые ведут к трещинам и отслаиванию поверхностного слоя.

Для получения высокого качества поверхности необходимо соблюдать следующие условия обработки:

- обеспечение постоянной величины натяга h;

- допускаемое радиальное биение витков кольцевой пружины, отклонения формы и радиальное биение заготовки не должны превышать 0,05...0,08 мм.

Обработка с большими натягами приводит к увеличению шероховатости поверхности, но при этом несколько увеличивается эффект упрочнения. Для получения поверхности заготовки высокого качества перед обработкой заготовки очищают от следов коррозии и обезжиривают. Обработку ведут с использованием смазочно-охлаждающего технологического средства. Деформирующие витки смазывают смесью индустриального масла (60%) и керосина (40%), поверхность заготовки - керосином.

Оставлять припуск под обработку не следует, так как изменение размера весьма незначительно (2...5 мкм). После обработки точность заготовок соответствует 7...9-му квалитетам.

Предлагаемый способ расширяет технологические возможности процесса поверхностного пластического деформирования, повышает параметр шероховатости обработанной поверхности, увеличивает ее твердость на значительную глубину благодаря не только ударному, но и выглаживающему действиям деформирующих витков, повышает производительность за счет увеличения пятна контакта деформирующих витков с обрабатываемой поверхностью, а также снижает себестоимость процесса и сокращает расходы на его изготовление.

Источники информации

1. Браславский В.М. Технология обкатки крупных деталей роликами. - М.: Машиностроение, 1966, с.152-153.

2. Патент РФ №2294824, МПК В24В 39/00. Накатывающий инструмент с деформирующей пружиной. Степанов Ю.С., Киричек А.В., Самойлов Н.Н., Афанасьев Б.И., Шакулин О.П., Батранина М.А., Савостикова Т.В., Фомин Д.С. Заявка 2005131656/02, 12.10.2005; 10.03.2007. Бюл. № 7.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИНСТРУМЕНТ ДЛЯ ИМПУЛЬСНОГО УПРОЧНЕНИЯ РЕЗЬБЫ | 2007 |

|

RU2347668C1 |

| СПОСОБ УПРОЧНЕНИЯ КРУПНЫХ РЕЗЬБ | 2007 |

|

RU2355552C1 |

| УСТРОЙСТВО ДЛЯ УПРОЧНЕНИЯ РЕЗЬБЫ | 2007 |

|

RU2347660C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ЧИСТОВОЙ И УПРОЧНЯЮЩЕЙ ОБРАБОТКИ | 2005 |

|

RU2303513C1 |

| СПОСОБ ПОВЕРХНОСТНОЙ ПЛАСТИЧЕСКОЙ ОБРАБОТКИ ИНСТРУМЕНТОМ С ДЕФОРМИРУЮЩЕЙ ПРУЖИНОЙ | 2005 |

|

RU2297315C1 |

| КОМБИНИРОВАННЫЙ АЛМАЗНО-АБРАЗИВНО-ВЫГЛАЖИВАЮЩИЙ ИНСТРУМЕНТ | 2005 |

|

RU2303512C1 |

| СПОСОБ УПРОЧНЯЮЩЕЙ ОБРАБОТКИ УПРУГИМ ИНСТРУМЕНТОМ | 2005 |

|

RU2303516C1 |

| НАКЛЕПЫВАЮЩИЙ ИНСТРУМЕНТ С ДЕФОРМИРУЮЩЕЙ ПРУЖИНОЙ | 2005 |

|

RU2294824C1 |

| МНОГОЭЛЕМЕНТНЫЙ ОБКАТЫВАЮЩИЙ ИНСТРУМЕНТ | 2005 |

|

RU2297319C1 |

| СПОСОБ ОБКАТЫВАНИЯ ПРУЖИННЫМИ КОЛЬЦАМИ | 2009 |

|

RU2433901C2 |

Изобретение относится к технологии машиностроения, а именно к способам отделочно-упрочняющей обработки резьбовых поверхностей заготовок. Сообщают вращательное движение заготовке и вращательное движение и продольную подачу деформирующему инструменту. Перед обработкой поперечным перемещением деформирующего инструмента устанавливают натяг обработки. Используют деформирующий инструмент, содержащий диск, на котором размещены деформирующие элементы, выполненные в виде витков стальной пружины из проволоки круглого сечения, свернутой в кольцо и установленной с натягом на периферийной поверхности диска. Рабочая часть витков пружины выполнена по форме резьбовой канавки обрабатываемой резьбовой поверхности, а крепежная часть витков выполнена прямолинейной. Между рабочей и крепежной частями витка имеются демпфирующие части. Периферийная поверхность диска, предназначенная для крепления витков, представляет собой кольцо, выполненное из тонкой стальной пружинящей ленты, установленное на резиновой втулке на ступице и закрепленное посредством вулканизации. В результате расширяются технологические возможности процесса поверхностного пластического деформирования, повышается параметр шероховатости обработанной поверхности, увеличивает ее твердость, повышается производительность, а также снижается себестоимость процесса. 6 ил., 1 табл.

Способ импульсного упрочнения резьбы, включающий сообщение вращательного движения заготовке и вращательного движения и продольной подачи, равной шагу упрочняемой резьбы, деформирующему инструменту, содержащему диск, на котором размещены деформирующие элементы, выполненные в виде витков стальной пружины из проволоки круглого сечения, свернутой в кольцо, установленное с натягом на периферийной поверхности диска, отличающийся тем, что дополнительно устанавливают перед обработкой натяг путем поперечного перемещения деформирующего инструмента, рабочая часть витков пружины выполнена по форме резьбовой канавки обрабатываемой резьбовой поверхности, а крепежная часть витков выполнена прямолинейной, причем между рабочей и крепежной частями витка имеются демпфирующие части, при этом периферийная поверхность диска, предназначенная для крепления витков, представляет собой кольцо, выполненное из тонкой стальной пружинящей ленты, установленное на резиновой втулке на ступице и закрепленное посредством вулканизации.

| НАКЛЕПЫВАЮЩИЙ ИНСТРУМЕНТ С ДЕФОРМИРУЮЩЕЙ ПРУЖИНОЙ | 2005 |

|

RU2294824C1 |

| Деформирующая прошивка | 1988 |

|

SU1620276A1 |

| Инструмент для поверхностного упрочнения деталей | 1980 |

|

SU942967A1 |

| ИНСТРУМЕНТ ДЛЯ ЧИСТОВОЙ И УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ДЕТАЛЕЙ | 1991 |

|

RU2006361C1 |

| Устройство для чистовой и упрочняющей обработки цилиндрических отверстий | 1987 |

|

SU1504072A1 |

| Перфоратор | 1977 |

|

SU665083A1 |

Авторы

Даты

2009-02-27—Публикация

2007-09-18—Подача