Изобретение относится к технологии машиностроения, в частности к отделочно-упрочняющей обработке заготовок типа винтов и эксцентриковых валов из сталей и сплавов поверхностным пластическим деформированием многоэлементным обкатывающим упругим инструментом в виде пружины.

Известен способ динамического упрочнения поверхностным пластическим деформированием с помощью вращающегося пружинного инструмента, состоящий из дисковой державки, на наружной поверхности которой закреплена свернутая в кольцо цилиндрическая пружина [1]. Отдельные витки пружины при рабочем вращении державки играют роль деформирующих элементов, которые взаимодействуют с обрабатываемой поверхностью вращающейся детали, установленной на токарно-винторезном станке.

Недостатками известного способа являются низкая производительность и невысокое качество обрабатываемой поверхности из-за небольшого количества деформирующих элементов, одномоментно контактирующих с заготовкой, малой подачи и малого каплевидного пятна контакта деформирующих элементов с обрабатываемой поверхностью. Кроме того, известный способ не позволяет обрабатывать винтовые поверхности винтов и эксцентриковые валы.

Задачей изобретения является расширение технологических возможностей, заключающееся в повышении параметра шероховатости обработанной поверхности, увеличении ее твердости на значительную глубину благодаря выглаживающему действию большого количества деформирующих элементов, повышении производительности за счет увеличения пятна контакта деформирующих элементов с обрабатываемой поверхностью и возможности применения больших подач и регулирования рабочих усилий, а также возможности обрабатывать винтовые поверхности винтов и эксцентриковые валы по сниженной себестоимости процесса и дешевом изготовлении оснастки благодаря компактности и простоте ее конструкции.

Поставленная задача решается с помощью предлагаемого способа упрочняющей обработки упругим инструментом заготовок в виде винта, или гладкого вала, или ступенчатого вала, или эксцентрикового вала, характеризующийся тем, что используют упругий инструмент, содержащий корпус с отверстиями на его торцах, в которые ввернуты фланцы и деформирующие элементы в виде витков винтовой цилиндрической пружины из стальной проволоки круглого сечения, которые расположены поперек заготовки, пружина свернута по винтовой линии и жестко закреплена концами во фланцах, при этом заготовку вводят в охватывающую ее пружину, осуществляют настройку упругого инструмента на заданное усилие упрочняющей обработки путем закручивания пружины за счет вращения фланцев и фиксации их в окружном положении, сообщают вращательное движение заготовке и движение продольной подачи упругому инструменту.

Особенности способа поясняются чертежами.

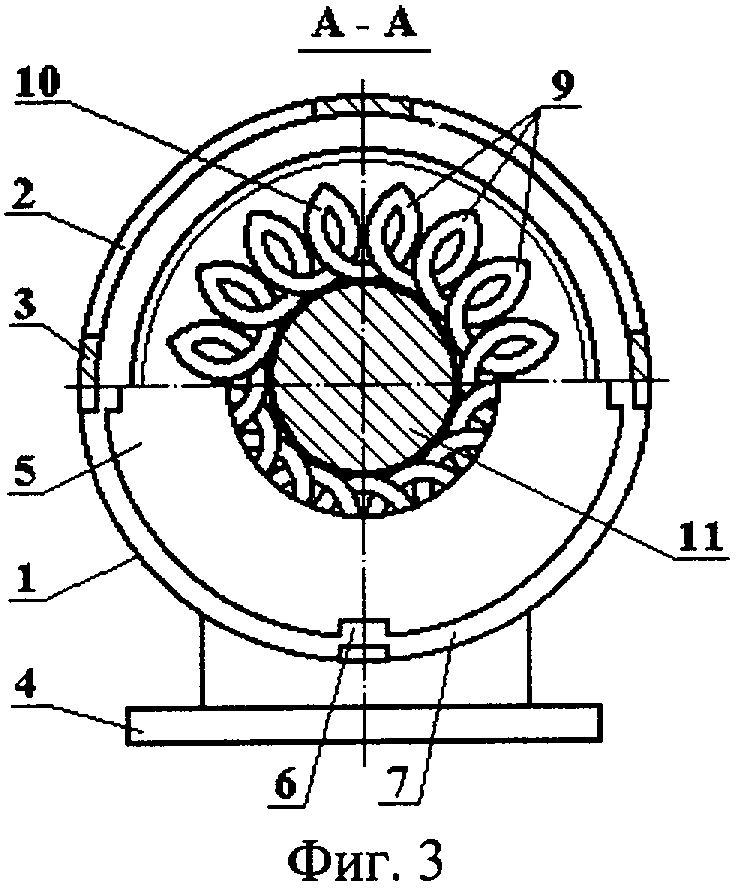

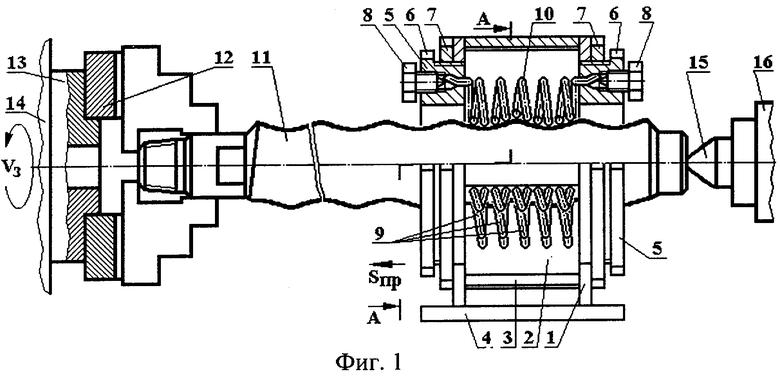

На фиг.1 показана схема упрочнения винта предлагаемым способом, который реализуется с помощью упрочняющей головки с упругим инструментом в виде винтовых витков пружины, частичный продольный разрез; на фиг.2 - общий вид слева упругого деформирующего инструмента - пружины с витками, развернутыми и расположенными в поперечной плоскости; на фиг.3 - поперечное ступенчатое сечение А-А на фиг.1.

Предлагаемый способ упрочняющей обработки поверхностным пластическим деформированием наружных поверхностей вращения заготовок типа валов и винтов с большим шагом, например винтов винтовых насосов, а также эксцентриковых валов осуществляется с помощью головки с упругим инструментом.

Обработку выполняют на токарных, карусельных станках с сообщением вращательного движения заготовке - Vз, а головке - движение продольной подачи Sпр.

Корпус 1 головки представляет собой обечайку с окнами 2, перемычками 3 на наружной цилиндрической поверхности и основанием 4. В торцах корпуса 1 выполнены резьбовые отверстия, куда ввернуты фланцы 5 в виде гаек с наружной резьбовой поверхностью и пазами 6 под ключ. Фланцы 5 имеют центральные отверстия для расположения в них заготовки. На наружной резьбовой поверхности фланцев 5 расположены контргайки 7, а с торцов установлены крепежные винты 8.

В корпусе 1 установлена и закреплена свернутая по винтовой линии винтовая цилиндрическая пружина 9 из стальной проволоки круглого сечения, отдельные витки 10 которой являются деформирующими элементами.

Витки 9 пружины 10 деформированы и развернуты таким образом, что плоскости витков расположены в поперечной плоскости (см. фиг.2).

Сама же пружина 9 свернута по винтовой линии и охватывает заготовку 11 большим количеством витков, а концы пружины 9 жестко закреплены во фланцах 5 крепежными винтами 8.

При вставленной в головку заготовки 11 путем вращения фланцев 5 и закручивания пружины 9 вокруг заготовки 11 добиваются нужного усилия воздействия деформирующих элементов на обрабатываемую поверхность. После установки необходимого натяга пружины 9 фланцы 5 фиксируют в данном окружном положении с помощью контргаек 7. По окончании обработки натяг пружины снимается.

Головка крепится на суппорте токарного станка (не показан), обрабатываемая заготовка, например винт 11, закрепляется в патроне 12 шпинделя 13 передней бабки 14 и поджимается центром 15 задней бабки 16.

После того как заготовка 11 закреплена в патроне 12, головку подводят к свободному концу заготовки и с помощью ручной продольной подачи суппорта, преодолевая сопротивление деформирующей пружины 9, нанизывают головку на заготовку, а затем поджимают задним центром 15.

Перед включением станка производят настройку на нужное усилие обкатывания путем вращения специальным ключом одного из фланцев 5, закручивания пружину 9 вокруг заготовки 11 и контролируют значение усилия по шкале (не показана), нанесенной на торце корпуса. Контргайкой 7 фиксируют положение фланца 5. Для равномерного натяжения пружины по всей винтовой поверхности заготовки регулировку натяжения пружины осуществляют двумя фланцами последовательно.

Включают главное движение - вращение заготовки 11 и одновременно головке сообщают поступательную продольную подачу Sпр.

Сущность процесса заключается в том, что при работе головки деформирующая пружина с помощью устройства регулирования устанавливается с некоторым натягом относительно обрабатываемой заготовки, охватывая ее.

Обкатывание осуществляется витками 10 пружины 9, оказывающими давление на поверхность обрабатываемой заготовки.

При определенном (рабочем) усилии в зоне контакта деформирующих элементов и заготовки интенсивность напряжений превышает предел текучести, в результате чего происходит пластическая деформация микронеровностей, изменяются физико-механические свойства и структура поверхностного слоя (например, увеличивается микротвердость или возникают остаточные напряжения в поверхностном слое).

Объемная деформация заготовки незначительна.

Наличие упругого элемента, которым является деформирующая пружина 9, обеспечивает постоянное усилие обкатывания в любой точке обрабатываемой поверхности.

Развернутость витков 9 деформирующей пружины 10 позволяет расположить их поперек обрабатываемого вала, увеличить пятно контакта инструмента с заготовкой и придать ей новую эллипсоидальную форму, а также дает возможность обрабатывать фасонные поверхности, описанные кривыми второго порядка, какой является, например, винтовая поверхность.

При этом поперечное расположение деформирующих витков пружины относительно заготовки позволяет обрабатывать фасонные поверхности с меньшей кривизной, зависящей только от диаметра проволоки и не зависящей от наружного диаметра витка пружины.

В результате пластической деформации микронеровностей и поверхностного слоя параметр шероховатости поверхности повышается до Ra=0,1...0,4 мкм при исходном значении Ra=0,8...3,2 мкм. Твердость поверхности увеличивается на 30...80% при глубине наклепанного слоя 0,3...3 мм. Остаточные напряжения сжатия достигают на поверхности 400...800 МПа.

Предварительная обработка заготовки: шлифование до значения параметра шероховатости Ra=0,4...1,6 мкм, а также чистовое точение поверхностей с шероховатостью Ra=3,2 мкм.

Упрочнение по предлагаемому способу применяют при изготовлении заготовок из цветных металлов и сплавов, чугуна и стали твердостью до HRC 58...64.

Деформирующие элементы пружины изготовляют из сталей: легированных ШХ15, ХВГ, 9Х, 5ХНМ, углеродистых инструментальных У10А, У12А, быстрорежущих Р6М5, Р9. Твердость рабочей поверхности витков из сталей HRC 62...65. Параметр шероховатости рабочего профиля витков пружины Ra=0,32 мкм.

Производительность процесса упрочнения определяется радиусом витка деформирующей пружины и диаметром проволоки, из которой изготовлена пружина.

Инструмент с большими радиусом витка деформирующей пружины и диаметром проволоки позволяют вести обработку с большой подачей (до 3 мм/об), однако в этом случае для получения высокого качества поверхности необходимо создавать большие рабочие усилия. От значения допустимого рабочего усилия зависят параметры деформирующей пружины.

Предлагаемый способ обеспечивает постоянное усилие контакта деформирующих элементов и обрабатываемой поверхности и почти не уменьшает погрешности предшествующей обработки.

Изменение размера поверхности при упрочнении связано со смятием микронеровностей и пластической объемной деформацией заготовки. Таким образом, точность обработанной заготовки будет зависеть от ее конструкции и конструкции упрочняющей головки, режимов обработки, а также от точности размеров, формы и качества поверхности заготовки, полученной при обработке на предшествующем переходе. Величина изменения размера зависит от состояния исходной поверхности (см. таблицу).

При этом точность размеров существенно не меняется. Неблагоприятные условия обработки заготовки вблизи торцов приводят к увеличенной пластической деформации заготовки на участках длиной 3...15 мм.

Наиболее целесообразно обрабатывать исходные поверхности 7...11-го квалитетов.

При поверхностно пластическом деформировании предлагаемым способом практически достигаются параметры шероховатости Ra=0,2...0,8 мкм при исходных значениях этих параметров 0,8...6,3 мкм. Степень уменьшения шероховатости поверхности зависит от материала, рабочего усилия или натяга, подачи, исходной шероховатости, конструкции инструмента и т.д.

Упрочнение по предлагаемому способу следует проводить так, чтобы заданные результаты достигались за один проход. Не следует использовать обратный ход в качестве рабочего хода, так как повторные проходы в противоположных направлениях могут привести к излишнему деформированию и отслаиванию поверхностного слоя.

Скорость не оказывает заметного влияния на результаты обработки и выбирается с учетом требований производительности, конструктивных особенностей заготовки и оборудования. Обычно скорость составляет 30...150 м/мин. Значение усилия упрочнения выбирают в зависимости от цели обработки. Оптимальное усилие Р (Н), соответствующее максимальному пределу выносливости, определяют по формуле

где D - диаметр обкатываемой поверхности заготовки.

Подачу при упрочнении принимают 0,2...3 мм/об. Оптимальная подача Sэ на один деформирующий элемент не должна превышать 0,1...0,5 мм/об. Подачу на один оборот заготовки определяют по формуле: S=kSэ, где k - число деформирующих элементов.

Смазывающе-охлаждающей жидкостью при упрочнении служат машинное масло, смесь машинного масла с керосином (по 50%), сульфофрезол (5%-ная эмульсия). Обработку чугуна рекомендуется вести без охлаждения.

Предлагаемый способ расширяет технологические возможности, повышает параметр шероховатости обрабатываемой поверхности, увеличивает ее твердость на значительную глубину благодаря выглаживающему действию большого количества деформирующих элементов, повышает производительность за счет увеличения пятна контакта деформирующих элементов с обрабатываемой поверхностью, применения больших подач и регулирования рабочих усилий, а также позволяет обрабатывать винтовые поверхности винтов и эксцентриковые валы по сниженной себестоимости процесса и дешевом изготовлении инструмента благодаря компактности и простоте его конструкции.

Источник информации

1. Никифоров А.В., Сахаров В.В. Технологические возможности и перспективы чистовой и упрочняющей обработки упругим инструментом. - М., 1991 (Машиностроит. Пр-во. Сер. Прогрессивные технол. Процессы в машиностроении: Обзорн. информ. / ВНИИТЭМР. Вып.5) - С.31-36, рис.16-17.

| название | год | авторы | номер документа |

|---|---|---|---|

| УПРОЧНЯЮЩАЯ ГОЛОВКА С УПРУГИМ ИНСТРУМЕНТОМ | 2005 |

|

RU2303515C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ ОХВАТЫВАЮЩЕЙ ПРУЖИНОЙ | 2006 |

|

RU2324585C1 |

| СПОСОБ ОБРАБОТКИ ОХВАТЫВАЮЩЕЙ ПРУЖИНОЙ | 2006 |

|

RU2329133C1 |

| СПОСОБ ЧИСТОВОГО УПРОЧНЕНИЯ ПРУЖИННЫМ ИНСТРУМЕНТОМ | 2006 |

|

RU2312758C1 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО УПРОЧНЕНИЯ | 2009 |

|

RU2433902C2 |

| УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОГО УПРОЧНЕНИЯ | 2009 |

|

RU2433903C2 |

| УСТРОЙСТВО ДЛЯ УПРОЧНЕНИЯ ВИНТОВ С НЕБОЛЬШОЙ ВЫСОТОЙ ПРОФИЛЯ | 2008 |

|

RU2362665C1 |

| МНОГОЭЛЕМЕНТНЫЙ ОБКАТЫВАЮЩИЙ ИНСТРУМЕНТ | 2005 |

|

RU2297319C1 |

| УСТРОЙСТВО ДЛЯ ШЛИФООБКАТЫВАНИЯ | 2006 |

|

RU2325263C1 |

| СПОСОБ УПРОЧНЕНИЯ ВИНТОВ | 2008 |

|

RU2367564C1 |

Изобретение относится к технологии машиностроения, а именно к способам отделочно-упрочняющей обработки заготовок в виде винта или гладкого вала, или ступенчатого вала, или эксцентрикового вала. Используют упругий инструмент, содержащий корпус с отверстиями на его торцах, в которые ввернуты фланцы и деформирующие элементы в виде витков винтовой цилиндрической пружины. Витки пружины расположены поперек заготовки. Пружина свернута по винтовой линии, охватывает заготовку и жестко закреплена концами во фланцах. Осуществляют настройку упругого инструмента на заданное усилие упрочняющей обработки путем закручивания пружины за счет вращения фланцев и фиксации их в окружном положении. Сообщают вращательное движение заготовке и движение продольной подачи упругому инструменту. В результате расширяются технологические возможности, увеличивается производительность, повышается твердость обработанной поверхности и снижается себестоимость процесса упрочняющейся обработки. 3 ил., 1 табл.

Способ упрочняющей обработки упругим инструментом заготовок в виде винта или гладкого вала, или ступенчатого вала, или эксцентрикового вала, характеризующийся тем, что используют упругий инструмент, содержащий корпус с отверстиями на его торцах, в которые ввернуты фланцы и деформирующие элементы в виде витков винтовой цилиндрической пружины из стальной проволоки круглого сечения, которые расположены поперек заготовки, пружина свернута по винтовой линии и жестко закреплена концами во фланцах, при этом заготовку вводят в охватывающую ее пружину, осуществляют настройку упругого инструмента на заданное усилие упрочняющей обработки путем закручивания пружины за счет вращения фланцев и фиксации их в окружном положении, сообщают вращательное движение заготовке и движение продольной подачи упругому инструменту.

| Устройство для чистовой и упрочняющей обработки цилиндрических отверстий | 1988 |

|

SU1666290A1 |

| ИНСТРУМЕНТ ДЛЯ ЧИСТОВОЙ и УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 0 |

|

SU218681A1 |

| Устройство для чистовой и упрочняющей обработки цилиндрических поверхностей | 1982 |

|

SU1013239A2 |

| Инструмент для поверхностного упрочнения деталей | 1980 |

|

SU942967A1 |

| Инструмент для обработки деталей поверхностным пластическим деформированием | 1978 |

|

SU776897A1 |

| Перфоратор | 1977 |

|

SU665083A1 |

Авторы

Даты

2007-07-27—Публикация

2005-11-29—Подача