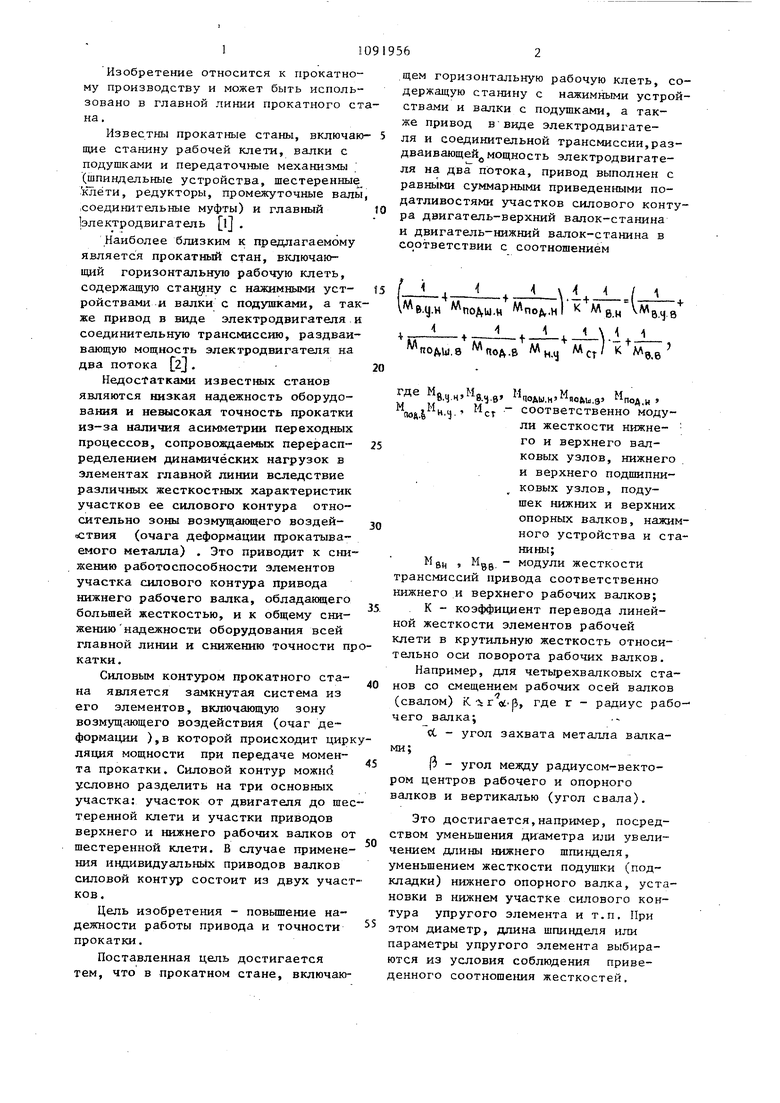

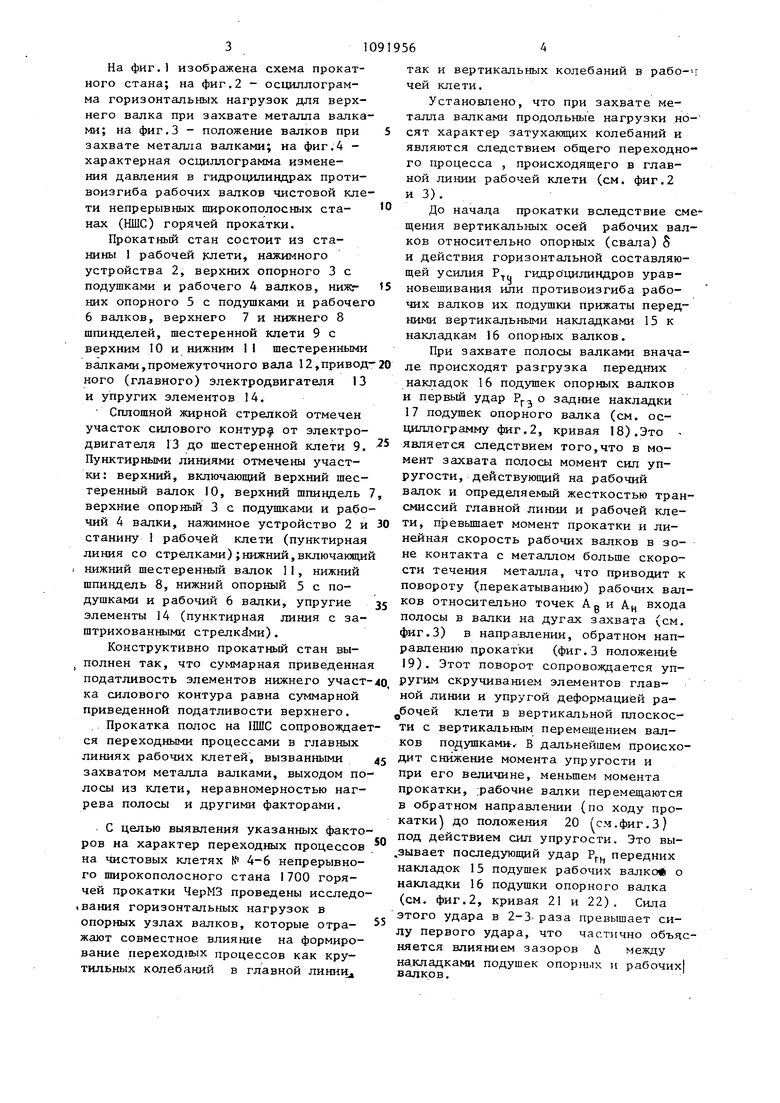

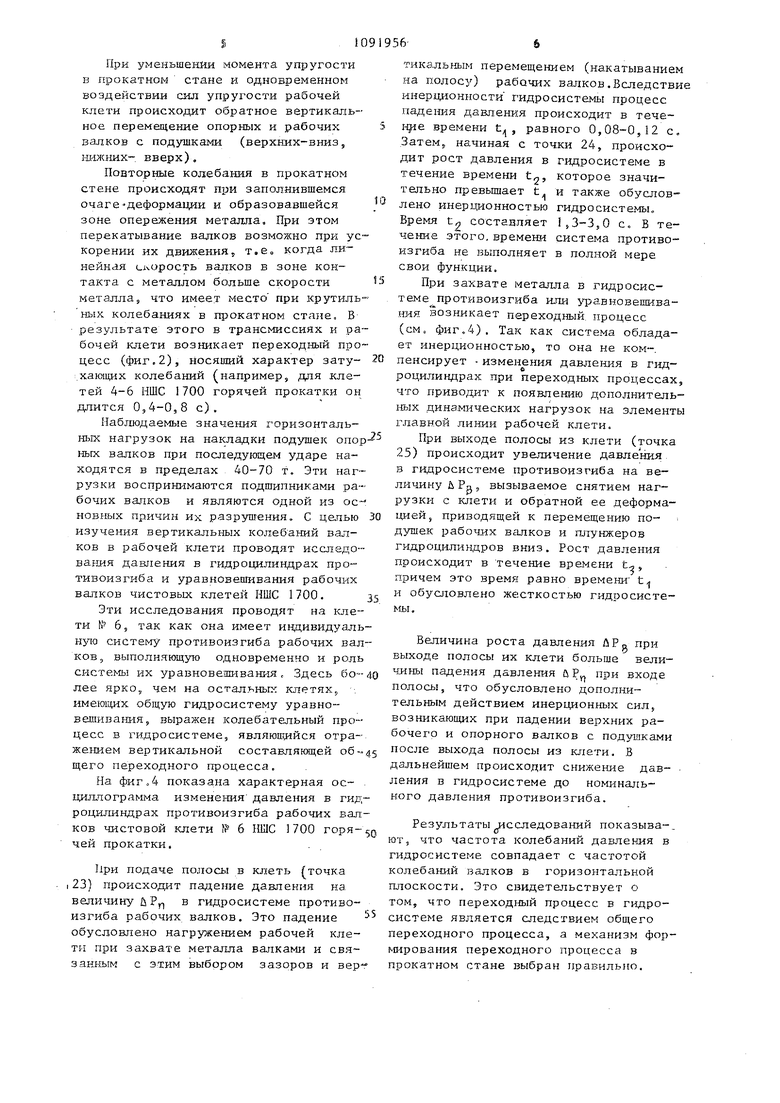

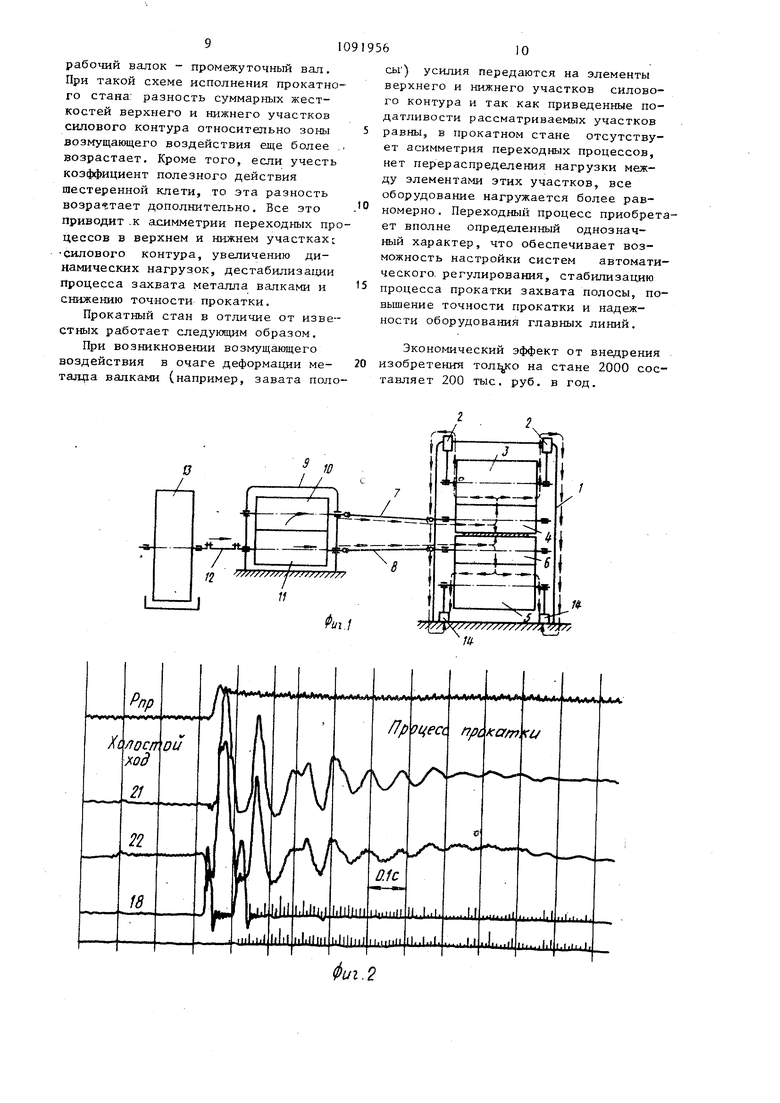

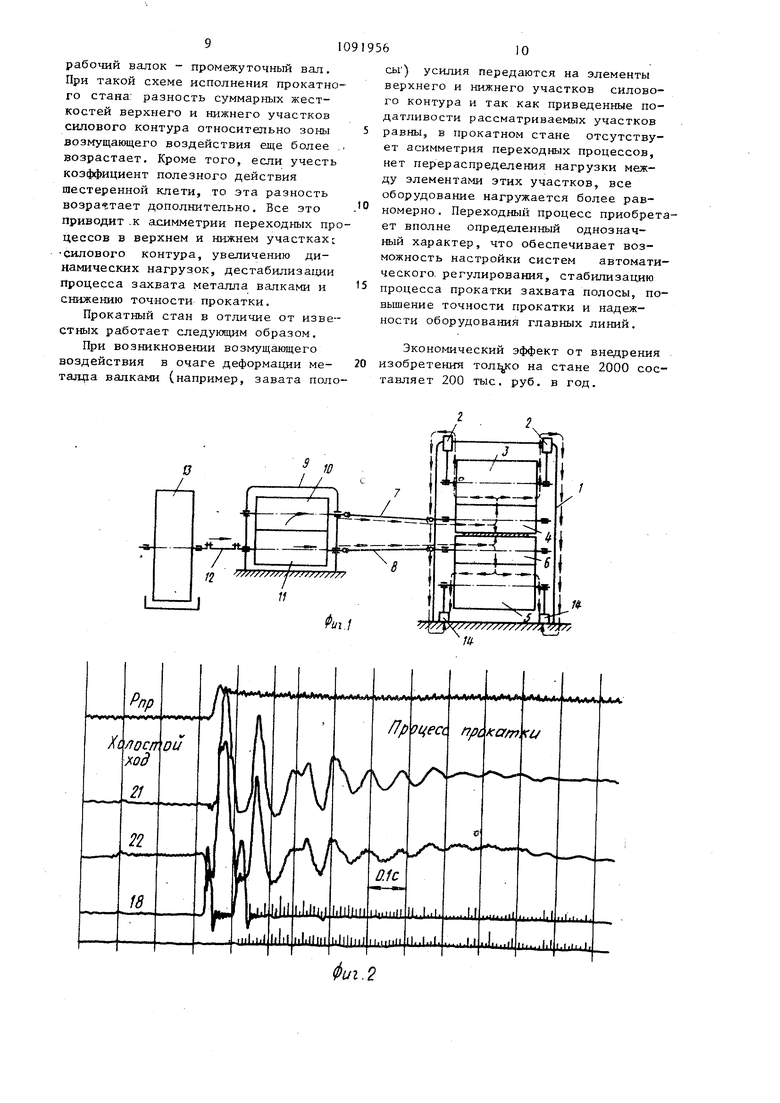

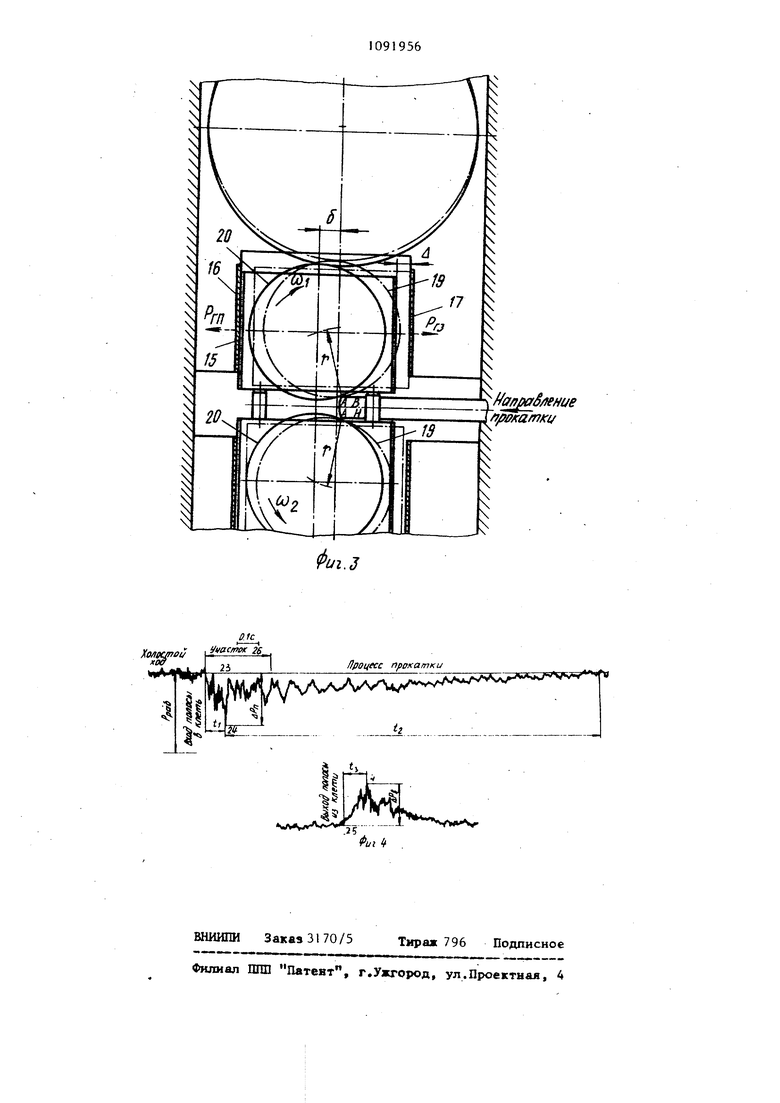

Изобретение относится к прокатно му производству и может быть исполь зовано в главной линии прокатного с на. Известны прокатные станы, включа 1цие станину рабочей клети, валки с подушками и передаточные механизмь (шпиндельные устройства, шестеренные клёти, редукторы, промежуточные вал .соединительные муфты) и главный Ьлектродвигатель l , Наиболее близким к предлагаемому является прокатньЛ стан, включающий горизонтальную рабочую клеть, содержащую с нажимщлми устройствами и валки с подушками, а та же привод в виде электродвигателя соединительную трансмиссию, раздваи вающую мощность электродвигателя на два потока 2j . ИедосГатками известных станов являются низкая надежность оборудования и невысокая точность прокатки из-за наличия асимметрии переходных процессов, сопровождаемых перераспределением динамических нагрузок в элементах главной линии вследствие различных жесткостных характеристик участков ее силового контура относительно зоны возмущаннцего воздейоствия (очага деформации прокатываемого металла) . Это приводит к сни жению работоспособности элементов участка силового контура привода нижнего рабочего валка, обладающего большей жесткостью, и к общему снижению надежности оборудования всей главной линии и снижению точности п катки . Силовым контуром прокатного ста на является замкнутая система из его элементов, включающую зону возмущающего воздействия (очаг деформации ),в которой происходит цир ляция мощности при передаче момента прокатки. Силовой контур мoжнd условно разделить на три основных участка: участок от двигателя до ше теренной клети и участки приводов верхнего и нижнего рабочих валков о шестеренной клети. В случае примене ния индивидуальных приводов валков силовой контур состоит из двух учас ков. Цель изобретения - повышение надежности работы привода и точности прокатки. Поставленная цель достигается тем, что в прокатном стане, включаю щем горизонтальную рабочую клеть, содержащую станину с нажимными устройствами и валки с подушками, а также привод ввиде электродвигателя и соединительной трансмиссии,раздваивающей мощность электродвигателя на два потока, привод выполнен с рав1й1ми суммарными приведенными податливостями участков силового контура двигатель-верхний валок-станина и двигатель-нижний валок-станина в соответствии с соотношением ( I 1 . Ъ.(.Ц ПОДЫ.Ц , 10Д,.Н1 ЪМ . .1-. Ц.АП ™ поды. 8 .в ЛЛцу MC 1лг/ к М, Д Mg,,Mgyg, МпоАы.нМ„оль,,э под.н, М ,Мци , М(, .- соответственно модули жесткости нижне- го и верхнего валковых узлов, нижнего и верхнего подшипниковых узлов, подушек нижних и верхних опорных валков, нажимного устройства и ста, Mgg - модули жесткости трансмиссий привода соответственно нижнего и верхнего рабочих валков; К - коэффициент перевода линейной жесткости элементов рабочей клети в крутильную жесткость относительно оси поворота рабочих валков. Например, для четырехвалковых станов со смещением рабочих осей валков (свалом) K-iTot. ft, где г - радиус рабочего валка; d - угол захвата металла валкаи;3 - угол между радиусом-вектоом центров рабочего и опорного алков и вертикалью (угол свала). Это достигается,например, посредтвом уменьшения диаметра или увелиением длины шмснего шпинделя, меньшением жесткости подушки (подладки) нижнего опорного валка, устаовки в нижнем участке силового конура упругого элемента и т.п. При том диаметр, длина шпинделя или араметры упругого элемента выбиратся из условия соблюдения привеенного соотноше1шя жесткостей. На фиг. изображена схема прокатного стана; на фиг.2 - осциллограмма горизонтальных нагрузок для верхнего валка при захвате металла валками; на фиг.З - положение валков при захвате металла валками; на фиг.4 характерная осциллограмма изменения давления в гидроцилиндрах противоизгиба рабочих валков чистовой клети непрерывных широкополосных станах (НШС) горячей прокатки. Прокатный стан состоит из станины 1 рабочей Ю1ети, нажимного устройства 2, верхних опорного 3 с подушками и рабочего 4 валков, нижг них опорного 5 с подушками и рабочег 6 валков, верхнего 7 и нижнего 8 шпинделей, шестеренной клети 9 с верхним 10 и нижним 11 шестеренными валками,промежуточного вала 12,привод ного (главного) электродвигателя 13 и упругих элементов 14. Сплошной жирной стрелкой отмечен участок силового контуру от электродвигателя 13 до шестеренной клети 9. Пунктирными линиями отмечены участки: верхний, включающий верхний шестеренный валок 10, верхний шпивдель верхние опорньй 3 с подушками и рабо чий 4 валки, нажимное устройство 2 и станину 1 рабочей клети (пунктирная линия со стрелками);нижний,включакщи нижний шестеренный валок 1I, нижний шпиндель 8, нижний опорный 5 с подушками и рабочий 6 валки, упругие элементы 14 (пунктирная линия с заштрихованными стрелками). Конструктивно прокатный стан выполнен так, что суммарная приведенна податливость элементов нижнего участ ка силового контура равна суммарной приведенной податливости верхнего. Прокатка полос на ПШС сопровождае ся переходными процессами в главных линиях рабочих клетей, вызванными захватом металла валками, выходом по лосы из клети, неравномерностью нагрева полосы и другими факторами. С целью выявления указанных факто ров на характер переходных процессов на чистовых клетях № 4-6 непрерывного широкополосного стана I700 горячей прокатки ЧерМЗ проведены исследо .вания горизонтальных нагрузок в опорных узлах валков, которые отражают совместное влияние на формирование переходных процессов как крутильных колебаний в главной линиИд 10 6А так и вертикальных колебаний в рабо-ч чей клети. Установлено, что при захвате металла валками продольные нагрузки носят характер затухакищх колебаний и являются следствием общего переходного процесса , происходящего в главной линии рабочей клети (см. фиг.2 и 3). До начада прокатки вследствие смещения вертикальных осей рабочих валков относительно опорных (свала) S и действия горизонтальной составляющей усилия Р гид роци ЛИНД ров уравновешивания или противоизгиба рабочих валков их подушки прижаты передними вертикальными накладками 15 к накладкам 16 опорных валков. При захвате полосы валками вначале происходят разгрузка передних накладок 16 подушек опорных валков и первый удар о задние накладки 17 подушек опорного валка (см. осциллограмму фиг,2, кривая 18).Это является следствием того,что в момент захвата полосы момент сил упругости, действующий на рабочий валок и определяемый жесткостью трансмиссий главной линии и рабочей клети, превышает момент прокатки и линейная скорость рабочих валков в зоне контакта с металлом больше скорости течения металла, что приводит к повороту (перекатыванию) рабочих валков относительно точек А„ и Ац входа полосы в валки на дугах захвата (см. фиг.З) в направлении, обратном направлению прокатки (фиг.З положение 19). Этот поворот сопровождается упРУГим скручиванием элементов главной линии и упругой деформацией ра. клети в вертикальной плоскости с вертикальным перемещением валков подушками-.- В дальнейшем происходит снижение момента упругости и при его величине, меньшем момента прокатки, рабочие валки перемещаются в обратном направлении (по ходу прокатки) до положения 20 (см.фиг.З) под действием сил упругости. Это вызывает последующий удар Р передних накладок 13 подушек рабочих валко о накладки 16 подушки опорного валка (см. фиг.2, кривая 21 и 22). Сила этого удара в 2-3-раза превышает силу первого удара, что частично объясняется влиянием зазоров U между на.кладками подушек onopm.ix и рабочих валков.

При уменьшении момента упругости в прокатном стане и одновременном воздействии сил упругости рабочей клети происходит обратное вертиках ь- ное перемещение опорных и рабочих валков с подушками (верхних-вниз, 1-шлсних-. вверх) ,

Повторные колебания в прокатном стене происходят при заполнившемся очаге-деформации и образовавшейся зоне опережения металла. При этом перекатывание валков возможно при ускорении их движенияS т.е., когда линейная скорость валков в зоне контакта с металлом больше скорости металл а 5 что имеет место при крутильных колебаниях в прокатном стане, В результате этого в трансмиссиях и рабочей клети возникает переходный процесс (фиг.2), носящий характер зату.хаю1дих колебаний (например, для клетей 4-6 НШС 1700 горячей прокатки он длится 0,4-058 с).

Наблюдаемые значения горизонтальlibix нагрузок иа накладки подушек опорньгх валков при последующем ударе находятся в пределах 40-70 т. Эти нагрузки воспринимаются подшипниками рабочих валков и являются одной из основных причи21 их разрушения, С целью изучения вертикальных колебаний валков в рабочей клети проводят исследования давления в гидроцилиндрах противоизгиба и уравновешивания рабочих валков чистовых клетей НШС 1700.

Эти исследования проводят на клети К 6, так как она имеет индивидуальную систему противоизгиба рабочих валков, выполняющую одновременно и роль системы их уравнове:а1ивания , Здесь б олее ярко5 чем на остальных клетях,, имеюЕ их общую гидросистему уравновешивания, выражен колебательный процесс в гидросистеме, являющийся отражением вертикальной составляющей 06щего переходного процесса.

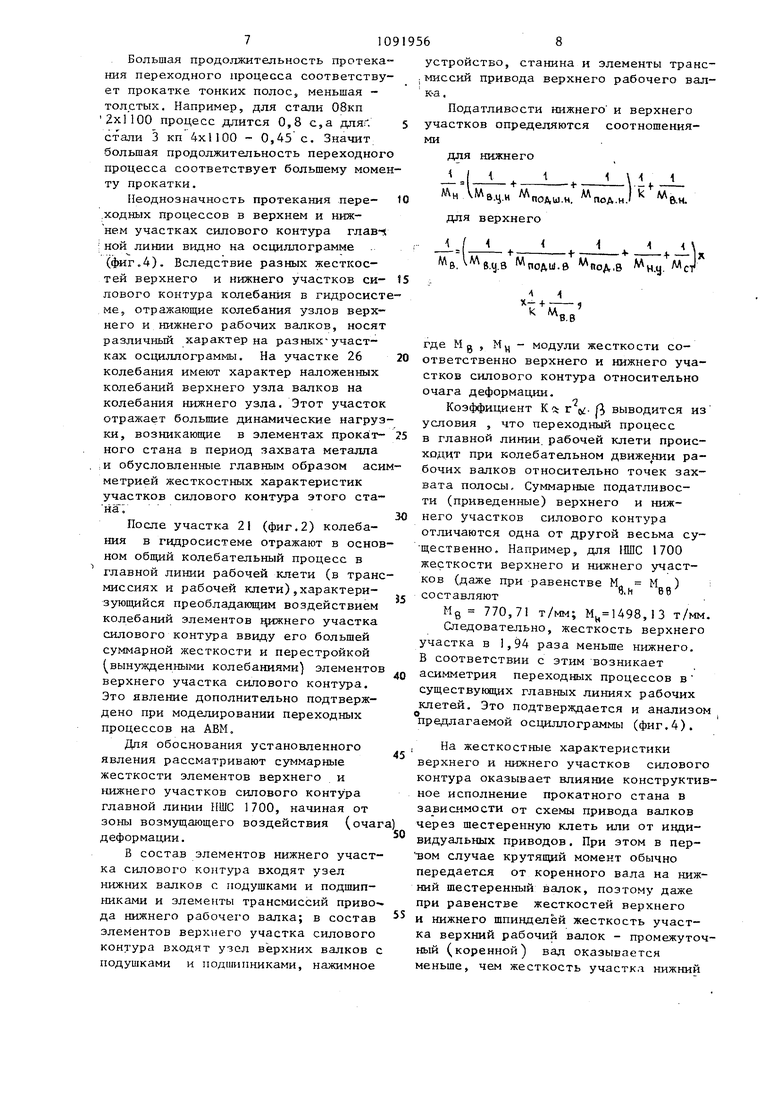

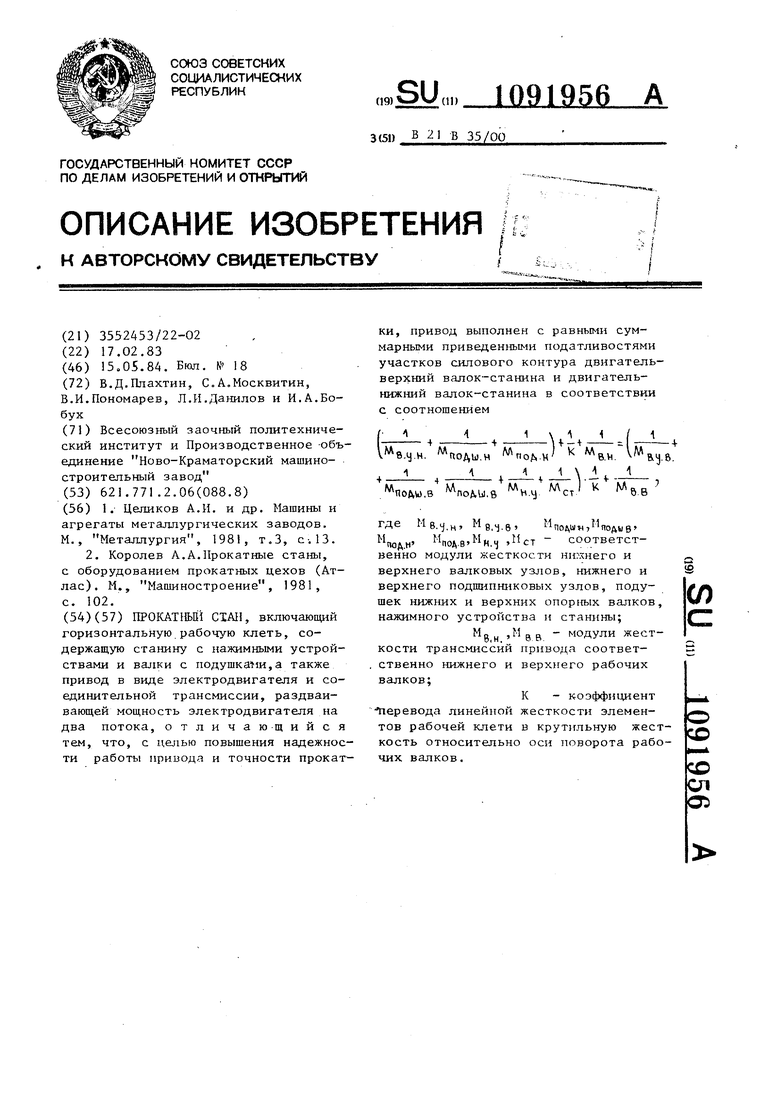

На фиг.4 показана характерная ос циллoгpa мa изменения давления в гидроцилиндрах противоизгиба рабочих валков чистовой клети № 6 НШС 1700 горячей прокатки.

При подаче полосы в точка 123) происходит падение давления на величину U Р в гидросистеме противоизгиба рабочих валков. Это падение обусловлено нагружением рабочей клетн при захвате металла валками и связанным с этим выбором зазоров и вер

тикальным перемещением (накатывание на полосу) рабочих валков.Вследств инерционности гидросистемы процесс падения давления происходит в течеi e времени t , равного 0,08-0,12 с Затем., начиная с точки 24, происходит рост давления в гидросистеме в течение времени t, которое значительно превьш1ает t. и также обусловлено инерционностью гидросистемы. Время t составляет 1,3-3,0 с, В течение этого, времени система противоизгиба не выполняет в полной мере свои функции.

При захвате металла в гидросистеме противоизгиба или фавновепивания гзозникает переходный, процесс (см. фиг.4). Так как система обладает инерционностью, то она не ком-. пенсирует - изменения давления в гидроцилиндрах при переходных процессах что приводит к появлению дополнительных динамических нагрузок на элемент главной линии рабочей клети.

При выходе полосы из клети (точка 25) происходит увеличение давления в гидросистеме противоизгиба на величину Д Ра J вызываемое снятием нагрузки с клети и обратной ее деформа1дией, приводящей к перемещению подушек рабочих Всшков и плунжеров ГИДРОЦ1-ШИНДРОВ вниз. Рост давления происходит в течение времени t,, причем это время равно времениt и обусловлено жесткостью гидросистемы.

Величина роста давления ЙРп при выходе полосы их клети больше величинь падения давления и Р при входе полосы, что обусловлено дополнительным действием инерционных сил, возникающих при падении верхних рабочего и опорного валков с подушками после выхода полосы из клети. В дальнейшем происходит сниже1ше давЛенин в гидросистеме до нoминaJ ьного давления противоизгиба.

Результаты сследований показывают, что частота колебаний давления в гидросистеме совпадает с частотой колебаний валков в горизонтальной плоскости. Это свидетельствует о том, что переходный процесс в гидросистеме является следствием общего переходного процесса, а механизм форN-MpoBaHHH переходного процесса в прокатном стане выбран правильно. Большая продолжительность протека ния переходного процесса соответству ет прокатке тонких полос, меньшая толстых. Например, для стали 08кп 2x1100 процесс длится 0,8 с,а дляг. стали 3 кп 4x1100 - 0,45 с. Значит большая продолжительность переходног процесса соответствует большему моме ту прокатки. Неоднозначность протекания пере,ходных процессов в верхнем и нижнем участках силового контура глав-s ной линии видно на осциллограмме (фиг.4). Вследствие разных жесткостей верхнего и нижнего участков си- лового контура колебания в гидросист ме, отражающие колебания узлов верхнего и нижнего рабочих валков, носят различный характерна разных-участках осциллограммы. На участке 26 колебания имеют характер наложенных колебаний верхнего узла валков на колебания нижнего узла. Этот участок отражает большие динамические нагруз ки, возникающие в элементах прока:тного стана в период захвата металла ;И обусловленные главным образом аси метрией жесткостных характеристик участков силового контура этого стаПосле участка 21 (фиг.2) колебания в гидросистеме отражают в основ ном общий колебательный процесс в главной линии рабочей клети (в транс миссиях и рабочей клети),характеризующийся преобладающим воздействием колебаний элементов 1 ижнего участка силового контура ввиду его большей суммарной жесткости и перестройкой (вынужденными колебаниями) элементов верхнего участка силового контура. Это явление дополнительно подтверждено при моделировании переходных процессов на АВМ, Для обоснования установленного явления рассматривают суммарные жесткости элементов верхнего и нижнего участков силового контура главной линии НШС 1700, начиная от зоны возмущающего воздействия (очаг деформации. В состав элементов нижнего участка силового контура входят узел нижних валков с подушками и подшипниками и элементы трансмиссий привода нижнего рабочего валка; в состав элементов верхнего участка силового контура входят узел верхних валков с подушками и подшипниками, нажимное 10 68 устройство, станина и элементы трансмиссий привода верхнего рабочего валк-а. Податливости нижнего и верхнего участков определяются соотношениямидля нижнего под.н. B.IJ.M .Ш.Н. верхнего --ь -Ь - - ) ЩВ .в н.у. Под ,в н.у где Mg , н модули жесткости соответственно верхнего и нижнего участков силового контура относительно очага деформации. Коэффициент Kci г oi;. Д выводится из условия , что переходный процесс в главной линии рабочей клети происход1 т при колебательном движении рабочих валков относительно точек захвата полосы. Суммарные податливости (приведенные) верхнего и нижнего участков силового контура отличаются одна от другой весьма су- щественно. Например, для НШС 1700 жесткости верхнего и нижнего участков (даже при равенстве М Мдд) составляют 770,71 т/мм; М, 1498,13 т/мм. Следовательно, жесткость верхнего участка в ,94 раза меньше нижнего, В соответствии с этим возникает асимметрия переходных процессов в существукшщх главных линиях рабочих клетей. Это подтверждается и анализом предлагаемой осциллограммы (фиг.4). На жесткостные характеристики верхнего и нижнего участков силового контура оказывает влияние конструктивное исполнение прокатного стана в зависимости от схемы привода валков через шестеренную клеть или от индивидуальных приводов. При этом в первом случае крутящий момент обычно передается от коренного вала на нижний шестеренный валок, поэтому даже при равенстве жесткостей верхнего и нижнего шпинделей жесткость участка верхний рабочий валок - промежуточный (коренной) вал оказывается меньше, чем жесткость участк.я нижний

рабочий валок - промежуточный вал. При такой схеме исполнения прокатного стана: разность суммарных жесткостей верхнего и нижнего участков силового контура относительно зоны возмущающего воздействия еще более возрастает. Кроме того, если учесть коэффициент полезного действия шестеренной клети, то эта разность возра-гтает дополнительно. Все это приводит -К асимметрии переходных процессов в верхнем и нижнем участках с силового контура, увеличению динамических нагрузок, дестабилизации процесса захвата металла валками и снижению точности прокатки.

Прокатный стаи в отличие от известных работает следукяцим образом.

При возникновении возмущающего воздействия в очаге деформации метaлJpa валками (например, завата полосы) усилия передаются на элементы верхнего и нижнего участков силового контура и так как приведенные податливости рассматриваемых участков равны, в прокатном стане отсутствует асимметрия переходных процессов, нет перераспределения нагрузки между элементами этих участков, все оборудование нагружается более равномерно . Переходный процесс приобретает вполне определенный однозначный характер, что обеспечивает возможность настройки систем автоматического, регулирования, стабилизацию процесса прокатки захвата полосы, повышение точности прокатки и надежности оборудования главных линий.

Экономический эффект от внедрения 20 изобретения на стане 2000 составляет 200 тыс. руб. в год.

| название | год | авторы | номер документа |

|---|---|---|---|

| Рабочая клеть прокатного стана | 1983 |

|

SU1158260A1 |

| Привод валков рабочей клети прокатного стана | 1987 |

|

SU1493342A1 |

| Прокатный стан | 1983 |

|

SU1158265A1 |

| Прокатная клеть | 1983 |

|

SU1072934A1 |

| Прокатная клеть (ее варианты) | 1981 |

|

SU1057132A1 |

| Прокатная клеть | 1979 |

|

SU839636A1 |

| Система регулирования толщины и профиля полосы | 1982 |

|

SU1057136A1 |

| Устройство для компенсации биения валков | 1980 |

|

SU921647A1 |

| Рабочая клеть прокатного стана | 1984 |

|

SU1251985A1 |

| Рабочая клеть прокатного стана | 1982 |

|

SU1037978A1 |

ПРОКАТНЬП CIAIi, включающий горизонтальную рабочую клеть, содержащую станину с нажимными устройствами и валки с подушка 1и,а также привод в виде электродвигателя и соединительной трансмиссии, раздваивающей мощность электродвигателя на два потока, отличающийся тем, что, с целью повышения надежности работы привода и точности прокатки, привод выполнен с равными суммарными приведенными податливостями участков силового контура двигательверхний валок-станина и двигательнижний валок-станина в соответствии с соотношением 1 Л+А-, ) k М, М ЛА М в.у.н. поды.н 0(.Ц Rj.6. -V 1 - -; M.J к ) М М W поЛЫ.в Ь.у 6В nofvu.B le.j.H в.ч-б М, пог,и1«,подив под.н ., ст - соответственно модули жесткости ниххнего и S верхнего валковых узлов, нижнего и верхнего подшипниковых узлов, поду(Л шек нижних и верхних опорных валков, нажимного устройства и станины; 8,н модули жесткости трансмиссий привода соответ. ственно нижнего и верхнего рабочих валков; К - коэффициент перевода линейной жесткости элементов рабочей клети в крутильную жестсо кость относительно оси поворота рабочих валков. CD СП О)

)(мвагои .. Процесс прокатки

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Целиков А.И | |||

| и др | |||

| Машины и агрегаты металлургических заводов | |||

| М., Металлургия, 1981, т,3, с- | |||

| Насос | 1917 |

|

SU13A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Королев А.А.Прокатные станы, с оборудованием прокатных цехов (Атлас) | |||

| М., Машиностроение, 1981, с | |||

| Транспортер для перевозки товарных вагонов по трамвайным путям | 1919 |

|

SU102A1 |

Авторы

Даты

1984-05-15—Публикация

1983-02-17—Подача