Область техники

Изобретение относится к ручным дыропробивным и перфорационным инструментам, предназначенным для перфорации и скрепления тонколистовых металлических профилей.

Уровень техники

Известны технические решения (патент РФ №2016759, от 30.07.1994), представляющие собой устройства для пробивания или прорезания отверстий, имеющие сходную конструкцию. Все они содержат средство прорезания или пробивания и средства для удержания и подачи материала, в котором проделываются отверстия, а также силовой механизм. В этих устройствах не предусмотрена возможность работы силового механизма с переменным усилием.

Наиболее близким техническим решением является устройство для пробивания отверстий (патент РФ №2105097, от 20.02.1998), которое используется при строительных работах для пробивки отверстий в различных металлических изделиях, в частности в листовых металлических конструкциях. Устройство содержит скобу, на одном конце которой закреплена матрица, на другом - ствол. Матрица выполнена с гнездом для съемных взаимозаменяемых вкладышей, имеющих отверстие, причем отверстия во вкладышах имеют различные диаметры. Устройство содержит силовой механизм для перемещения пуансона. Устройство содержит несколько пуансонов, каждый из которых устанавливается в стволе с возможностью фиксации. По меньшей мере один пуансон выполнен с гнездом для головки крепежного элемента, которым соединяются, например, два металлических листа. Однако при использовании устройства для пробивания отверстий отсутствует возможность скреплять металлические листы без применения крепежных элементов и, кроме того, усилие, создаваемое силовым механизмом и передаваемое пуансону, является нерегулируемым. Таким образом, отсутствует оптимальное распределение усилия при пробивании отверстий.

Недостатком известного изобретения является неоптимальное распределение усилия в процессе изготовления отверстий, невозможность скрепления деталей без применения крепежа.

Задачей предлагаемого изобретения является повышение производительности труда за счет оптимального распределения усилия в процессе изготовления отверстий, осуществление возможности скрепления деталей без применения крепежа.

Раскрытие изобретения

Поставленная задача достигается за счет того, что в просекателе, содержащем привод, силовой механизм и исполнительный механизм, указанный исполнительный механизм содержит скобу с первой и второй ножками, упором и пробойником, снабженным рабочим концом и хвостовиком, причем указанный пробойник установлен в указанной первой ножке скобы со стороны указанного силового механизма напротив указанного упора указанным рабочим концом в его сторону, указанный упор установлен в указанной второй ножке скобы, а указанный пробойник установлен с возможностью движения в сторону указанного упора, указанный силовой механизм содержит раму, присоединенную одной стороной снаружи указанной скобы к указанной первой ножке скобы, первую и вторую направляющие прорези, выполненные в указанной раме под углом друг к другу, первую, вторую и третью подвижные оси, причем указанная первая подвижная ось размещена в указанной первой направляющей прорези, указанная третья подвижная ось размещена в указанной второй направляющей прорези, в указанной раме выполнена продольная прорезь, расположенная со стороны указанного хвостовика, в ней размещено коромысло, которое с одной стороны кинематически связано с указанным хвостовиком, со стороны которого в указанном коромысле закреплена указанная первая подвижная ось, с противоположной стороны указанного коромысла закреплена указанная третья подвижная ось, указанный привод содержит подвижную и неподвижную ручки, указанная подвижная ручка закреплена в указанной продольной прорези указанной рамы на закрепленной в указанной раме неподвижной оси с образованием рычага указанной подвижной ручки, который соединен с указанным коромыслом посредством указанной второй подвижной оси, расположенной в указанном коромысле между указанными первой и третьей подвижными осями, указанная неподвижная ручка присоединена к раме напротив указанной подвижной ручки, в частном случае, просекатель может быть снабжен возвратным механизмом, закрепленным в указанной раме и соединенным с указанным коромыслом со стороны указанной третьей подвижной оси.

Краткое описание чертежей

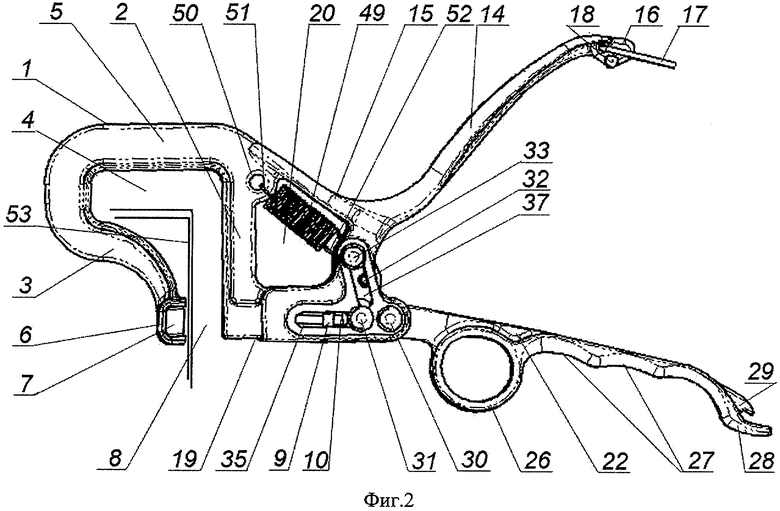

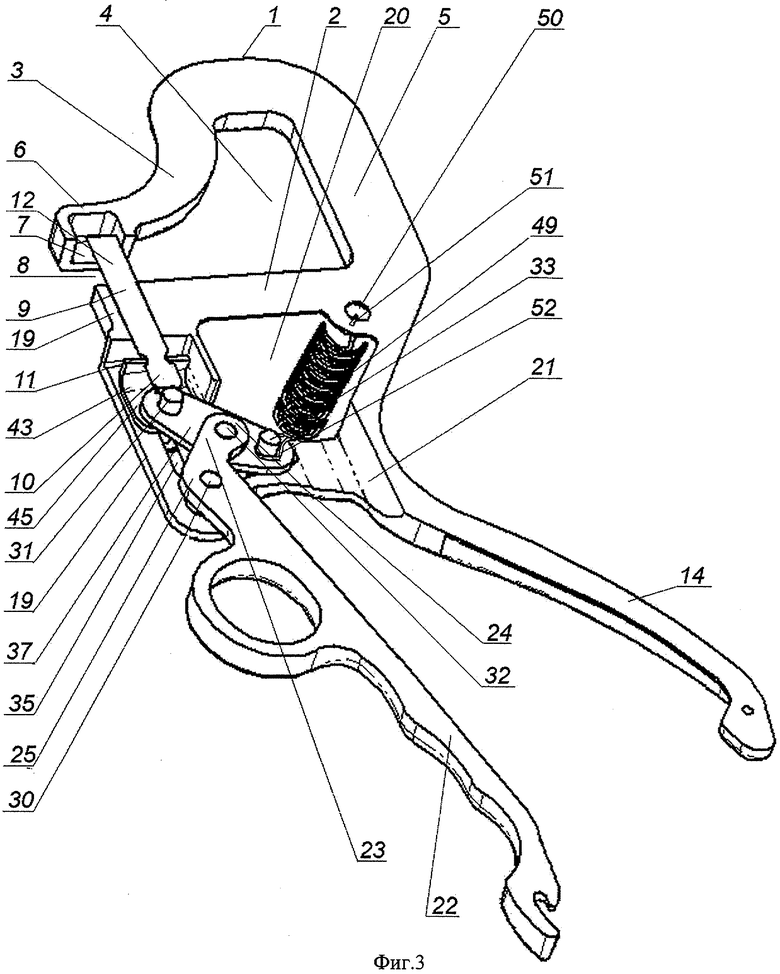

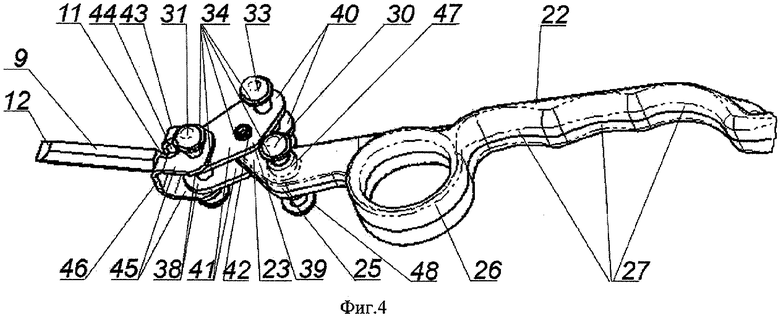

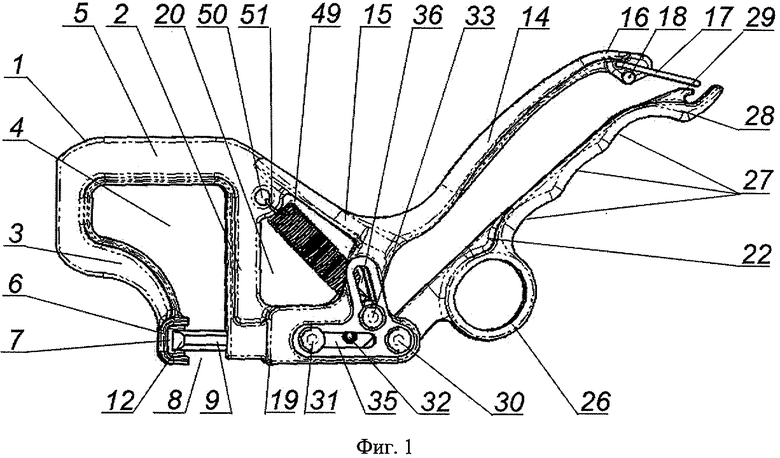

Изобретение поясняется чертежами (фиг.1-4), где изображены просекатель в разных видах и его фрагменты. На фиг.1, 2 показан общий вид просекателя в двух крайних рабочих положениях, на фиг.3 показан фрагмент просекателя с силовым механизмом в разрезе, на фиг.4 показан фрагмент силового механизма.

Осуществление изобретения

Описание конструкции устройства, иллюстрирующего частный случай реализации изобретения

На указанных фиг.1-4, поясняющих частный случай реализации изобретения, изображены: скоба 1, первая ножка 2, вторая ножка 3, проем 4 скобы 1, основание 5 скобы 1, упор 6, углубление 7, рабочий зазор 8, пробойник 9, хвостовик 10, проточка 11, рабочий конец 12, направляющее отверстие 13, неподвижная ручка 14, основание 15 неподвижной ручки 14, свободный конец 16 неподвижной ручки 14, петля 17, ограничитель хода 18 петли 17, рама 19, проем 20 рамы 19, продольная прорезь 21, подвижная ручка 22, рычаг 23 подвижной ручки 22, конец 24 подвижной ручки 22, изгиб 25 подвижной ручки 22, кольцо 26, выгибы 27, свободный конец 28 подвижной ручки 22, зацеп 29, неподвижная ось 30, первая подвижная ось 31, вторая подвижная ось 32, третья подвижная ось 33, соответствующие отверстия 34, первая направляющая прорезь 35, вторая направляющая прорезь 36, коромысло 37, первые вершины 38, вторые вершины 39, третьи вершины 40, две планки 41, дополнительные выступы 42, держатель 43, вырез 44 держателя 43, заушины 45, центральная часть 46, вспомогательные выступы 47, фиксирующие пружинные шайбы 48, пружина 49, крепежное отверстие 50, первый конечный виток 51, второй конечный виток 52, скрепляемые детали 53.

Основными узлами просекателя являются исполнительный механизм, силовой механизм и привод.

Исполнительный механизм (фиг.1-3) содержит скобу 1 с упором 6 и пробойником 9. Скоба 1 состоит из основания 5, первой ножки 2 и второй ножки 3, каждая из которых соединена с основанием 5 с образованием проема 4 скобы 1. В данном случае первая ножка 2 выполнена прямой, а вторая ножка 3 - выгнутой. Форма проема 4 скобы 1 определяется видом металлических профилей, для соединения которых используется просекатель. Описываемый просекатель предназначен для соединения П-образных и Г-образных профилей. Пробойник 9 установлен в первой ножке 2 скобы 1 со стороны силового механизма напротив упора 6 с возможностью возвратно-поступательного движения в его сторону и обратно. Пробойник 9 выполнен в форме граненого стержня, имеет рабочий конец 12 и хвостовик 10; ближе к хвостовику 10 выполнена проточка 11, предназначенная для фиксации пробойника 9 в держателе 43. Держатель 43 выполнен П-образной формы с соответствующими отверстиями 34 для первой подвижной оси 31, расположенными в заушинах 45, и с вырезом 44, предназначенным для вставки в него хвостовика 10 пробойника 9. Вырез 44, имеющий гантелеобразную форму, выполнен в держателе 43 несимметрично, с частичным расположением на центральной части 46 и на одной из заушин 45. Вторая ножка 3 скобы 1 заканчивается упором 6, выполненным в виде открытой с одной из сторон ниши прямоугольной формы. Упор 6 имеет углубление 7, открытое в сторону направляющего отверстия 13 и соосное ему. Направляющее отверстие 13, имеющееся в первой ножке 2 скобы 1, предназначено для возвратно-поступательного движения по нему пробойника 9, в поперечном сечении повторяет форму поперечного сечения пробойника 9. Между упором 6 и первой ножкой 2 скобы 1 имеется рабочий зазор 8 для размещения в нем соединяемых деталей и передвижения по нему рабочего конца 12 пробойника 9.

Силовой механизм (фиг.4) состоит из рамы 19, коромысла 37, первой 31, второй 32, третьей 33 подвижных осей, неподвижной оси 30. Конструкции силового механизма и всего просекателя (кроме упора 6, держателя 43 и пружины 49) симметричны относительно центральной плоскости (под центральной в данном случае понимается плоскость, проходящая через просекатель посередине относительно его меньшего габарита и совпадающая с плоскостью сечения на фиг.3).

Рама 19, имеющая четырехугольную форму, присоединена снаружи скобы 1 одной стороной к ее первой ножке 2 (в данном примере соприкасающиеся части первой ножки 2 скобы 1 и рамы 19 выполнены слитно). В раме 19 выполнены продольная прорезь 21 со стороны хвостовика 10, расположенная параллельно центральной плоскости, а также первая направляющая прорезь 35 и вторая направляющая прорезь 36, расположенные в плоскостях, перпендикулярных центральной плоскости. Продольная прорезь 21 выполнена в месте расположения первой 35 и второй 36 направляющих прорезей и разделяет каждую из них на две части.

Коромысло 37 размещено в продольной прорези 21 рамы 19, состоит из двух идентичных планок 41 в форме треугольника с закругленными углами, большая сторона которого обращена в проем 20 рамы 19 (фиг.4). В первых 38, вторых 39, третьих 40 вершинах каждой из планок 41 находятся соответствующие отверстия 34 для первой подвижной оси 31, второй подвижной оси 32 и третьей подвижной оси 33. Первые вершины 38 располагаются между заушинами 45. Коромысло 37 кинематически связано с пробойником 9 посредством держателя 43 и первой подвижной оси 31.

Первая 35 и вторая 36 направляющие прорези имеют в сечении форму узкого прямоугольника с закругленными углами. Форма первой 35 и второй 36 направляющих прорезей определяется формой первой 31 и третьей 33 подвижных осей, выполненных, в частности, в виде цилиндрических стержней с круглыми головками и с канавками, предназначенными для фиксирующих пружинных шайб 48. Неподвижная ось 30 имеет аналогичную форму. Вторая подвижная ось 32, в частном случае, имеет форму цилиндрического стержня. Первая 35 и вторая 36 направляющие прорези расположены под углом друг к другу так, что их центральные продольные оси соответственно пересекаются в точке, где находится неподвижная ось 30. Величина угла между первой 35 и второй 36 направляющими прорезями выбирается такой, чтобы обеспечить оптимальную работу силового механизма.

Первая подвижная ось 31 размещена в первой направляющей прорези 35, пропущена в соответствующие отверстия 34 в держателе 43, соответствующие отверстия 34 в первых вершинах 38 двух планок 41 коромысла 37 и закреплена снаружи фиксирующей пружинной шайбой 48. Кроме своего основного назначения, первая подвижная ось 31 может функционировать как толкатель для хвостовика 10 пробойника 9.

Вторая подвижная ось 32 пропущена через соответствующие отверстия 34 во вторых вершинах 38 планок 41 коромысла 37 и соответствующее отверстие 34 в конце 24 подвижной ручки 22. На обеих планках 41 коромысла 37, по внешнему диаметру соответствующих отверстий 34, предназначенных для второй подвижной оси 32, выполнены дополнительные выступы 42 кольцеобразной формы, выполняющие роль дополнительных опор и фиксаторов для второй подвижной оси 32. Длина второй подвижной оси 32 выбрана такой, что позволяет коромыслу 37 в соединении с другими элементами свободно и без больших смещений от центральной плоскости двигаться в продольной прорези 21 рамы 19.

Третья подвижная ось 33 размещена во второй направляющей прорези 36 рамы 19, пропущена в соответствующие отверстия 34 в третьих вершинах 40 обеих планок 41 коромысла 37 и закреплена снаружи фиксирующей пружинной шайбой 48.

Неподвижная ось 30 перпендикулярна центральной плоскости, проходит через соответствующие отверстия 34 в раме 19 ив изгибе 25 подвижной ручки 22, зафиксирована снаружи рамы 19 фиксирующей пружинной шайбой 48. По обеим сторонам от соответствующего отверстия 34, находящегося в изгибе 25 подвижной ручки 22, соосно с соответствующим отверстием 34, выполнены два вспомогательных выступа 47 цилиндрической формы, удерживающие подвижную ручку 22 в центральной плоскости.

Привод содержит подвижную 22 и неподвижную 14 ручки. Подвижная ручка 22 и неподвижная ручка 14 выполнены удлиненными для уменьшения прикладываемых к ним усилий, с дополнительными приспособлениями, сделанными для удобства пользования просекателем.

Подвижная ручка 22 закреплена в продольной прорези 21 рамы 19 на закрепленной в раме 19 неподвижной оси 30 с образованием рычага 23 подвижной ручки 22. Конец 24 подвижной ручки 22 размещен между вторыми вершинами 38 планок 41 коромысла 37. Далее от изгиба 25 подвижной ручки 22 по направлению к ее свободному концу 28, на ее стороне, обращенной наружу, последовательно сделаны кольцо 26 и выгибы 27, предназначенные для удобного размещения в них пальцев руки. На свободном конце 28 подвижной ручки 22 имеется зацеп 29 в виде остроугольного выступа, предназначенный для зацепления за него петли 17. Петля 17 с зацепом 29 предназначены для фиксации подвижной 22 и неподвижной 14 ручек в сомкнутом положении при транспортировке и хранении просекателя.

Неподвижная ручка 14 присоединена к раме 19 напротив подвижной ручки 22. Неподвижная ручка 14 выполнена, в частности, под прямым углом к основанию 15 неподвижной ручки 14, слегка изогнута так, что выпуклость изгиба 25 направлена наружу. На свободном конце 16 неподвижной ручки 14 подвижно закреплена петля 17, имеющая форму прямоугольной рамки. Рядом с местом прикрепления петли 17, по обеим сторонам от нее, имеется ограничитель хода 18 петли 17.

Дополнительно просекатель может быть снабжен возвратным механизмом, закрепленным в раме 19 и соединенным с коромыслом 37 со стороны третьей подвижной оси 33. Возвратный механизм позволяет возвращать привод в начальное положение. В частном случае, возвратный механизм выполнен в виде пружины 49, расположенной в проеме 20 рамы 19 вдоль основания 15 неподвижной ручки 14. При этом первым конечным витком 51 пружина 49 зафиксирована в крепежном отверстии 50, находящемся в месте соединения основания 15 неподвижной ручки 14 и первой ножки 2 скобы 1 со стороны проема 20 рамы 19, а вторым конечным витком 52 пружина 49 закреплена посередине третьей подвижной оси 33.

Действие устройства, иллюстрирующего частный случай реализации изобретения

Работает устройство следующим образом (далее в качестве примера показана работа просекателя в процессе скрепления тонколистовых металлических профилей, используемых для изготовления каркасов гипсокартонных конструкций без дополнительного крепежа).

В нерабочем состоянии подвижная 22 и неподвижная 14 ручки просекателя сомкнуты и зафиксированы соединением петли 17 с зацепом 29, при этом петля 17 упирается в ограничитель хода 18 петли 17. До начала использования просекателя, в процессе сборки силового механизма, в него вставляется пробойник 9 так, что хвостовик 10 пробойника 9 закрепляется в держателе 43, при этом проточка 11 проходит в вырез 44 держателя 43. Первая подвижная ось 31 находится в крайнем переднем положении, третья подвижная ось 33 находится на минимальном расстоянии от неподвижной оси 30. Пробойник 9 выдвинут до предела так, что он перекрывает собой рабочий зазор 8, а его рабочий конец 12 находится в углублении 7 упора 6, тем самым обеспечивается сохранность рабочего конца 12 пробойника 9. Пружина 49 находится в растянутом состоянии (фиг.1).

Для приведения просекателя в рабочее состояние петля 17 снимается с зацепа 29, пружина 49 сжимается и, будучи прикрепленной вторым конечным витком 52 к третьей подвижной оси 33, тянет коромысло 37 на себя (фиг.2). При этом третья подвижная ось 33 смещается по первой направляющей прорези 35 до минимального расстояния между ней и основанием 15 неподвижной ручки 14. Одновременно с движением коромысла 37 первая подвижная ось 31 передвигается по второй направляющей прорези 36 до крайнего заднего положения (до минимального расстояния между ней и неподвижной осью 30). Величины смещения и крайние положения первой 31 и третьей 33 подвижных осей определяются длиной соответственно первой 35 и второй 36 направляющих прорезей. Пробойник 9, соединенный посредством держателя 43 с коромыслом 37, втягивается в направляющее отверстие 13 и в продольную прорезь 21 рамы 19. При этом подвижная ручка 22, находясь в соединении с коромыслом 37 посредством второй подвижной оси 32 и поворачиваясь на неподвижной оси 30, отводится на максимальное удаление от неподвижной ручки 14. В этом положении ладонь руки работника опирается на неподвижную ручку 14, а подвижная ручка 22 удерживается пальцами руки, лежащими в выгибах 27, один из пальцев продет в кольцо 26.

Скрепляемые детали 53 (например, Г-образные тонколистовые металлические профили) помещаются в проем 4 скобы 1 так, чтобы место их скрепления находилось в рабочем зазоре 8 напротив направляющего отверстия 13 (фиг.2). Силовой механизм приводится в действие сжатием подвижной 22 и неподвижной 14 ручек (фиг.1). При этом подвижная ручка 22 поворачивается на неподвижной оси 30 и, будучи соединенной второй подвижной осью 32 с коромыслом 37, сдвигает его в направлении к первой направляющей прорези 35. Третья подвижная ось 33 передвигается по первой направляющей прорези 35 до крайнего положения, ближайшего к неподвижной оси 30, при этом пружина 49 растягивается. Одновременно первая подвижная ось 31 перемещается по второй направляющей прорези 36 в сторону упора 6 и выталкивает пробойник 9, находящийся в соединении с ней при помощи держателя 43, в рабочий зазор 8. Рабочий конец 12 пробойника 9 пробивает скрепляемые детали 53, образует в них отверстие и выходит с их противоположной стороны, раздвигая разорванные края скрепляемых деталей 53. В результате выхода рабочего конца 12 пробойника 9 из проделанного им отверстия наружу разорванные края скрепляемых деталей 53 загибаются в направлении от отверстия, фиксируя скрепляемые детали 53. По мере того, как подвижная ручка 22 достигает ближайшего к неподвижной ручке 14 положения, пробойник 9 останавливается. После этого подвижная ручка 22 отпускается, и пружина 49, сжимаясь, возвращает подвижную ручку 22, а с ней и остальные элементы силового механизма, в исходное положение. Пробойник 9 совершает движение в обратном направлении, выходя через проделанное им отверстие, и тоже возвращается в исходное положение.

Габариты всех элементов силового механизма и расстояния между ними рассчитаны таким образом, что во время работы силовой механизм обеспечивает конкретные величины подачи пробойника 9 с переменным усилием, начиная от минимального в начале выдвижения пробойника 9 из продольной прорези 21 рамы 19 и направляющего отверстия 13, увеличивая усилие по мере приближения рабочего конца 12 пробойника 9 к скрепляемым деталям 53, достигает максимального значения усилия при пробивании скрепляемых деталей 53, снижает усилие при выходе рабочего конца 12 пробойника 9 и, наконец, уменьшает усилие до минимума при входе рабочего конца 12 пробойника 9 в углубление 7 упора 6.

При необходимости соединить скрепляемые детали 53 в еще нескольких местах, просекатель не снимается со скрепляемых деталей 53, а перемещается по ним, и описанные выше операции повторяются. По окончании работ просекатель снимается со скрепляемых деталей 53. Пробойник 9 можно заменить, например, при поломке или необходимости применения пробойника 9 другого вида. Для этого необходимо расфиксировать первую подвижную ось 31, вынуть ее из соответствующих отверстий 34, при этом держатель 43 вместе с пробойником 9 выдвигается из направляющего отверстия 23 и продольной прорези 21 рамы 19 наружу, заменяется пробойник 9, первая подвижная ось 31 вставляется обратно и фиксируется фиксирующей пружинной шайбой 48, и держатель 43 с новым пробойником 9 возвращается в прежнее положение.

Описанный выше просекатель благодаря выполнению его с исполнительным механизмом в виде скобы 1 с упором 6 и пробойником 9, обеспечивающим удобное расположение скрепляемых деталей 53 в проеме 4 скобы 1, точную подачу пробойника 9 к месту скрепления и его сохранность в нерабочем состоянии, а также возможность его замены при необходимости, надежное соединение скрепляемых деталей 53 без применения крепежа, с силовым механизмом, содержащим раму 19, первую 35 и вторую 36 направляющие прорези, первую 31, вторую 32 и третью 33 подвижные оси, и обеспечивающим подачу пробойника 9 с переменным усилием, максимальная величина которого достигается при пробивании скрепляемых деталей 53, с приводом в виде подвижной 22 и неподвижной 14 ручек эргономичной формы, позволяющим выполнять работы с минимальными усилиями со стороны работника, и, в частном случае, с возвратным механизмом в виде пружины 49, позволяющим автоматически возвращать просекатель в исходное положение по завершении скрепления деталей, в совокупности обеспечивает повышение производительности труда за счет оптимального распределения усилия при производстве работ в процессе изготовления отверстий и скрепления деталей без применения крепежа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для печатания нот | 1933 |

|

SU40374A1 |

| МАШИНА ДЛЯ ИЗГОТОВЛЕНИЯ ПАЧЕК ДЛЯ ПАПИРОС И ТАБАКА | 1928 |

|

SU16987A1 |

| Силовой тренажер | 1990 |

|

SU1780777A1 |

| ПОВОРОТНЫЙ МЕХАНИЗМ | 2019 |

|

RU2790015C2 |

| УСТРОЙСТВО МЕХАНИЧЕСКОГО ДИСТАНЦИОННОГО ПРОКОЛА ЭЛЕКТРИЧЕСКОГО КАБЕЛЯ | 2008 |

|

RU2388589C2 |

| ХИРУРГИЧЕСКИЙ СШИВАЮЩИЙ ИНСТРУМЕНТ С УСОВЕРШЕНСТВОВАННОЙ КОНСТРУКЦИЕЙ ПУСКОВОГО КРЮЧКА | 2011 |

|

RU2591785C2 |

| СПОСОБ СОРТИРОВКИ КУСКОВОГО МИНЕРАЛЬНОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2103075C1 |

| Будильник | 1989 |

|

SU1760529A1 |

| ПИШУЩАЯ МАШИНА | 1934 |

|

SU41534A1 |

| СТЕРЖНЕВОЙ КОМПРЕССИОННО-ДИСТРАКЦИОННЫЙ АППАРАТ (СКДА), УЗЕЛ РЕПОЗИЦИИ ДЛЯ СКДА И СРЕДСТВО ДЛЯ ОСЕВОГО ПЕРЕМЕЩЕНИЯ ЧРЕСКОСТНЫХ СТЕРЖНЕЙ СКДА | 1998 |

|

RU2140224C1 |

Изобретение относится к ручным дыропробивным и перфорационным инструментам, предназначенным для перфорации и скрепления тонколистовых металлических профилей. Просекатель содержит привод, силовой механизм и исполнительный механизм. Исполнительный механизм содержит скобу с первой и второй ножками, упором и пробойником. Пробойник снабжен рабочим концом и хвостовиком и установлен с возможностью движения в сторону упора в первой ножке скобы со стороны силового механизма напротив упора. Упор установлен во второй ножке скобы. Силовой механизм содержит раму, присоединенную снаружи одной стороной к первой ножке скобы, первую и вторую направляющие прорези, выполненные в раме под углом друг к другу, первую, вторую и третью подвижные оси. Первая подвижная ось размещена в первой направляющей прорези. Третья подвижная ось размещена во второй направляющей прорези. В раме выполнена продольная прорезь, расположенная со стороны хвостовика, в которой размещено коромысло. Коромысло с одной стороны кинематически связано с хвостовиком, с противоположной стороны коромысла закреплена третья подвижная ось. Привод содержит подвижную и неподвижную ручки. Подвижная ручка закреплена в продольной прорези рамы на закрепленной в раме неподвижной оси с образованием рычага подвижной ручки, который соединен с коромыслом посредством второй подвижной оси. Неподвижная ручка присоединена к раме напротив подвижной ручки. В результате обеспечивается повышение производительности труда за счет оптимального распределения усилия в процессе изготовления отверстий и осуществление возможности скрепления деталей без применения крепежа. 1 з.п. ф-лы, 4 ил.

| DE 4422103 A1, 11.01.1996 | |||

| Щипцы для просечки отверстий | 1982 |

|

SU1044458A1 |

| Пробивные щипцы | 1927 |

|

SU6859A1 |

| УСТРОЙСТВО ДЛЯ ПРОБИВАНИЯ ОТВЕРСТИЙ | 1995 |

|

RU2105097C1 |

| Устройство для нанесения обмуровочных смесей | 1983 |

|

SU1131986A1 |

| DE 10358553 A1, 16.12.2004. | |||

Авторы

Даты

2007-10-10—Публикация

2006-02-08—Подача