Изобретение относится к измерительной технике, в частности к средствам контроля рельефа и поверхностных свойств образцов с помощью склерометров, и может быть использовано для оценки изменения свойств поверхности вдоль пути сканирования.

Известен способ получения и обработки информации о поверхности образца с помощью щуповых профилографов [1], в котором производят контактное сканирование поверхности алмазной иглой, далее на основе измерения вертикальных перемещений иглы в процессе сканирования строят профилограмму, оценивают параметры шероховатой поверхности, строят кривую опорной поверхности и на основе ее анализа оценивают характеристики контакта (фактическая площадь контакта, контактная деформация) и сближения сопряженных поверхностей.

Недостаток данного способа заключается в функциональной ограниченности (оценивается только геометрия профиля) и получении некорректных данных для последующей оценки характеристик контакта сопряженных поверхностей, находящихся под нагрузкой (величины сближения, площади фактического контакта) поскольку материалы имеют неоднородности (твердые и мягкие включения и фазы), особенно в случае исследования композиционных и многофазных материалов.

Также известен способ [2], в котором определяют твердость поверхностного слоя путем сканирования поверхности нагруженным индентором. Для этого образец помещают на столик прибора (например, микротвердомера ПМТ-3), опускают на исследуемую поверхность индентор, к которому приложена постоянная нормальная нагрузка, производят перемещение столика с образцом относительно индентора так, чтобы перемещение столика было направлено вдоль оси упругих пластин механизма нагружения, определяют ширину полученной царапины и оценивают величину твердости.

Недостаток данного способа заключается в функциональной ограниченности - оценивается только твердость поверхностного слоя.

В качестве прототипа выбран способ [3], в котором производят последовательное снятие в заданных точках поверхности по меньшей мере участка силовой кривой и определение по нему параметров образца с последующим построением соответствующих пространственных распределений. На силовой кривой производят выбор опорных точек и фиксируют по меньшей мере в этих точках значения силы отклонения кантилевера, и/или координаты его закрепленного конца, и/или производных от силы отклонения кантилевера по координате его закрепленного конца. По числу опорных точек и/или указанным зафиксированным значениям определяют параметры образца, характеризующие рельеф, и/или свойства поверхности образца, и/или число и свойства его поверхностных слоев. В том числе определяют координаты поверхности образца, и/или границ поверхностных слоев, или толщины поверхностных слоев, или силу адгезии поверхности образца и/или поверхностных слоев, или коэффициент упругости поверхности образца и/или поверхностных слоев.

Недостатком прототипа является функциональная ограниченность, заключающаяся в исследовании тонкого поверхностного слоя, соизмеримого с размерами атомов, что может некорректно отразить свойства поверхностных слоев, в общем случае состоящих из большого количества разнородных структурных элементов.

Технический результат настоящего изобретения заключается в расширении функциональных возможностей оценки характеристик поверхностных слоев и получении более корректных данных, отражающих объемные свойства поверхностных слоев.

Технический результат достигается тем, что осуществляют сканирование контролируемой поверхности более одного раза с разной степенью сближения зонда с контролируемой поверхностью с одновременным получением данных о пространственных и силовых параметрах сканирования и определяют по ним параметры образца, характеризующие рельеф и/или свойства поверхности образца, степень воздействия зонда на поверхность или поверхностные слои образца, а также величину остаточной деформации определяют по разности полученных значений пространственных и силовых параметров, при этом первое сканирование производят с нагрузкой на зонд, не вызывающей пластическую деформацию поверхности и оценивают вертикальные перемещения зонда в процессе сканирования, на основе которых строят профилограмму контролируемой поверхности и определяют параметры ее шероховатости, затем возвращают зонд в исходное положение, внедряют зонд в поверхностный слой на необходимую глубину, отражающую объемные свойства поверхностного слоя, за счет приложения постоянной нормальной нагрузки и производят второе сканирование и оценивают вертикальные перемещения зонда, на основании которых строят кривую опорной поверхности и оценивают ее характеристики, а также определяют распределение твердости поверхностного слоя вдоль пути сканирования.

Сущность заявляемого способа заключается в следующем.

Кривую опорной поверхности строят на основе профилограммы, полученной при сканировании контролируемой поверхности нагруженным зондом. Это позволяет учесть тот факт, что контролируемая поверхность в общем случае неоднородна и ее различные участки имеют различную жесткость и твердость (границы зерен, различные фазы, включения, оксидные пленки, прижоги и т.п.). При этом более твердые участки контролируемой поверхности будут на данной профилограмме выглядеть как выступы, а менее твердые - как впадины, наложенные на исходный профиль контролируемой поверхности. При высокой степени однородности поверхностного слоя профилограммы, полученные нагруженным и разгруженным зондом, практически будут близки. Для неоднородных материалов заявляемый способ позволит получить кривую опорной поверхности, которая позволит более корректно оценить ее характеристики, используемые при расчетах контактного сближения, а также площади фактического касания.

Твердость поверхности оценивают методом царапания, в котором повышение корректности измерений достигается автоматизированной оценкой глубины внедрения зонда, оцениваемой как разность показаний вертикальных перемещений зонда при последовательных сканированиях без нагрузки и под нагрузкой, вместо измерения ширины царапины, осуществляемой визуально с помощью оптических приборов. При этом корректные данные о глубине внедрения зонда можно получить даже тогда, когда ширину царапины невозможно измерить из-за неопределенности контура ее границы. С учетом того что ширина b и глубина h царапины при использовании в качестве зонда, например алмазного наконечника Виккерса, связаны соотношением h≈0,14b, формула для оценки твердости

где Р - нормальная нагрузка, преобразуется к виду

Заявляемый способ позволяет путем двукратного сканирования выбранного участка контролируемой поверхности получить корректные данные о шероховатости поверхности, кривой опорной поверхности и распределения твердости вдоль пути сканирования.

Заявленный способ реализуется по следующим этапам.

- Помещают испытуемый образец на столик измерительного прибора. Опускают на контролируемую поверхность зонд и производят первое сканирование с нагрузкой на зонд, не вызывающей пластическую деформацию поверхности, и оценивают вертикальные перемещения зонда в процессе сканирования.

- На основе полученных данных о вертикальных перемещениях зонда строят профилограмму контролируемой поверхности и определяют параметры ее шероховатости, например Ra, Rz, Rmax, Rp, затем возвращают зонд в исходное положение.

- Внедряют зонд в поверхностный слой на необходимую глубину, отражающую объемные свойства поверхностного слоя, за счет приложения постоянной нормальной нагрузки, и производят второе сканирование, и оценивают вертикальные перемещения зонда.

- На основе полученных данных о вертикальных перемещениях зонда строят профилограмму поверхности, полученной нагруженным зондом, на основе которой строят кривую опорной поверхности и оценивают ее характеристики, например ν, Rpk, Rνk и др.

- Определяют распределение твердости поверхностного слоя вдоль пути сканирования по формуле (2), принимая в качестве глубины внедрения зонда h величину разности данных о вертикальных перемещениях зонда в нагруженном и ненагруженном состоянии в соответствующей точке сканирования.

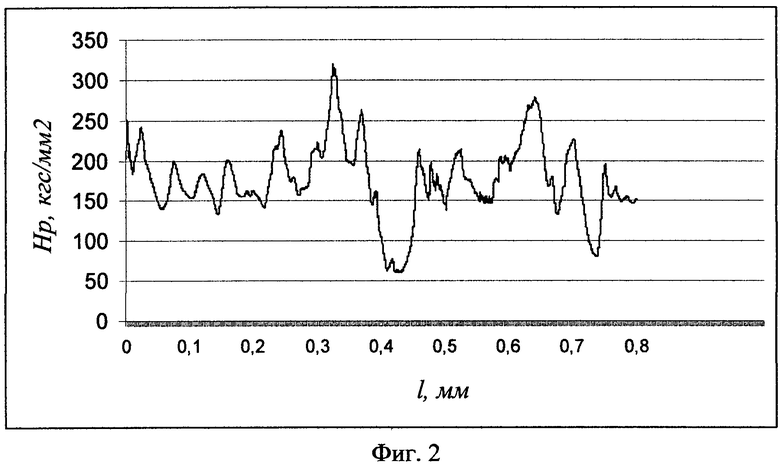

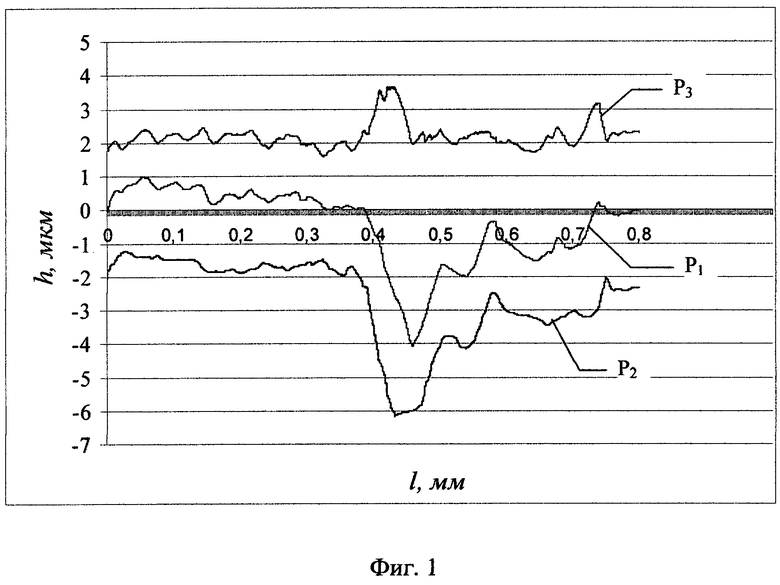

Пример. Для реализации предложенного способа использовали диагностический программно-аппаратурный комплекс, описанный в работе [4]. В качестве зонда использовали наконечник Виккерса - алмазную пирамиду с квадратным основанием и межгранным углом при вершине 136°. В качестве образца использовали кузовную стальную шайбу. Опустили зонд на поверхность образца под нормальной нагрузкой 0,002 Н, не вызывающей пластической деформации поверхности, и получили профилограмму P1 поверхности образца (фиг.1) при базовой длине l=0,8 мм. Определили параметры шероховатости поверхности: Rmax=5 мкм; Rp=1,2 мкм; Rz=1,36 мкм; Ra=0, 41 мкм. Вернули зонд в исходное положение, нагрузили его статической нагрузкой 0,11 Н, повторно просканировали поверхность и получили профилограмму Р2 (фиг.1), на основе которой построили кривую опорной поверхности. На основе анализа кривой опорной поверхности получили значение относительной опорной длины по средней линии tm=0,5. Построили распределение глубины внедрения зонда h вдоль пути сканирования в виде расчетной кривой Р3 (фиг.1) как разницу высотных характеристик профилограмм P1 и Р2 вдоль пути сканирования. Построили распределение твердости поверхности (фиг.2) вдоль пути сканирования путем расчета твердости по формуле (2) с подстановкой полученного распределения значений h вдоль пути сканирования.

На фиг.1. показаны результаты построения и обработки профилограмм: полученных разгруженным зондом - P1; полученных зондом, нагруженным нормальной нагрузкой 0,11 Н - Р2; Р3 - разность значений профилограмм P1 и Р2, характеризующая глубину внедрения зонда относительно профиля P1.

На фиг.2. представлено распределение твердости поверхности образца по базовой длине.

Используемая литература

1. Основы трибологии (трение, износ, смазка): Учебник для технических вузов / А.В.Чичинадзе, Э.Д.Браун, И.А.Буше, И.А.Буяновский и др. - М.: Центр "Наука и техника", 1995. - 778 с.

2. ГОСТ 21318-75. Измерение микротвердости царапанием алмазным наконечником. - М.: Изд-во стандартов, 1976. - 29 с.

3. Патент РФ №2145055. Способ сбора и обработки информации о поверхности образца / Молчанов С.П., Дремов В.В., Кирпичников А.П. Опубл. 27.01.2000 г.

4. Ненашев М.В., Ибатуллин И.Д., Деморецкий Д.А. и др. Новые приборы контроля качества поверхностей // Известия Самарского научного центра РАН. - Самара: СНЦ РАН. Т.13. №1 (3) (39). - 2011. - С.578-581.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТНЫХ ХАРАКТЕРИСТИК МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2499246C2 |

| Способ оценки параметров профиля поверхности на основе вероятностно-статистической классификации спектра профилограммы | 2019 |

|

RU2708500C1 |

| ПРИБОР ДЛЯ ОПРЕДЕЛЕНИЯ ШЕРОХОВАТОСТИ, МИКРОМЕХАНИЧЕСКИХ И ТРИБОТЕХНИЧЕСКИХ СВОЙСТВ МАТЕРИАЛА ПОВЕРХНОСТИ ИЗДЕЛИЙ | 2019 |

|

RU2731037C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ПАРАМЕТРОВ РЕЛЬЕФА ПОВЕРХНОСТИ И МЕХАНИЧЕСКИХ СВОЙСТВ МАТЕРИАЛОВ | 2012 |

|

RU2510009C1 |

| Способ оценки износостойкости керамических материалов по изменению параметра шероховатости R | 2017 |

|

RU2658129C1 |

| СПОСОБ СБОРА И ОБРАБОТКИ ИНФОРМАЦИИ О ПОВЕРХНОСТИ ОБРАЗЦА | 1999 |

|

RU2145055C1 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА КВАРЦЕВЫХ РЕЗОНАТОРОВ | 1991 |

|

RU2045041C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ПАРАМЕТРОВ РЕЛЬЕФА ПОВЕРХНОСТИ И МЕХАНИЧЕСКИХ СВОЙСТВ МАТЕРИАЛОВ | 2010 |

|

RU2442131C1 |

| СПОСОБ ОЦЕНКИ ЭНЕРГИИ АКТИВАЦИИ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ ПОВЕРХНОСТНОГО СЛОЯ И ПЕРЕНОСНОЙ СКЛЕРОМЕТР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2475720C2 |

| ИЗМЕРИТЕЛЬНЫЙ КОМПЛЕКС ДЛЯ ПРОВЕДЕНИЯ ГЕОРАЗВЕДКИ | 2010 |

|

RU2436132C1 |

Изобретение относится к измерительной технике, в частности к средствам контроля рельефа и поверхностных свойств образцов с помощью склерометров, и может быть использовано для оценки изменения свойств поверхности вдоль пути сканирования. Для этого осуществляют сканирование контролируемой поверхности более одного раза с разной степенью сближения зонда с контролируемой поверхностью с одновременным получением данных о пространственных и силовых параметрах сканирования и определяют по ним параметры образца, характеризующие рельеф и/или свойства поверхности образца, степень воздействия зонда на поверхность или поверхностные слои образца, а также величину остаточной деформации определяют по разности полученных значений пространственных и силовых параметров. При этом первое сканирование производят с нагрузкой на зонд, не вызывающей пластическую деформацию поверхности и оценивают вертикальные перемещения зонда в процессе сканирования, на основе которых строят профилограмму контролируемой поверхности и определяют параметры ее шероховатости, затем возвращают зонд в исходное положение, внедряют зонд в поверхностный слой на необходимую глубину, отражающую объемные свойства поверхностного слоя, за счет приложения постоянной нормальной нагрузки и производят второе сканирование и оценивают вертикальные перемещения зонда, на основании которых строят кривую опорной поверхности и оценивают ее характеристики, а также определяют распределение твердости поверхностного слоя вдоль пути сканирования. Технический результат - расширение функциональных возможностей оценки характеристик поверхностных слоев и получения более корректных данных, отражающих объемные свойства поверхностных слоев. 2 ил.

Способ сбора и обработки информации о поверхности образца, в котором осуществляют сканирование контролируемой поверхности более одного раза с разной степенью сближения зонда с контролируемой поверхностью с одновременным получением данных о пространственных и силовых параметрах сканирования и определяют по ним параметры образца, характеризующие рельеф и/или свойства поверхности образца, степень воздействия зонда на поверхность или поверхностные слои образца, а также величину остаточной деформации определяют по разности полученных значений пространственных и силовых параметров, отличающийся тем, что первое сканирование производят с нагрузкой на зонд, не вызывающей пластическую деформацию поверхности, и оценивают вертикальные перемещения зонда в процессе сканирования, на основе которых строят профилограмму контролируемой поверхности и определяют параметры ее шероховатости, затем возвращают зонд в исходное положение, внедряют зонд в поверхностный слой на необходимую глубину, отражающую объемные свойства поверхностного слоя, за счет приложения постоянной нормальной нагрузки, и производят второе сканирование, и оценивают вертикальные перемещения зонда, на основании которых строят кривую опорной поверхности и оценивают ее характеристики, а также определяют распределение твердости поверхностного слоя вдоль пути сканирования.

| СПОСОБ СБОРА И ОБРАБОТКИ ИНФОРМАЦИИ О ПОВЕРХНОСТИ ОБРАЗЦА | 1999 |

|

RU2145055C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ПАРАМЕТРОВ РЕЛЬЕФА ПОВЕРХНОСТИ И МЕХАНИЧЕСКИХ СВОЙСТВ МАТЕРИАЛОВ | 2010 |

|

RU2442131C1 |

| СПОСОБ КОНТРОЛЯ ПРОФИЛЯ ИЗДЕЛИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2263879C2 |

| US 5477732 A1, 26.12.1995 | |||

| US 20060254347 A1, 16.11.2006 | |||

Авторы

Даты

2014-05-20—Публикация

2012-03-07—Подача