Изобретение относится к области обработки металлов давлением, а именно к получению методом свертки трубчатых деталей, и может быть использовано в авиационной, атомной, химической и других отраслях машиностроения, где применяются трубы диаметром менее 60 мм из высокопрочных сталей и сплавов.

Известны валковые гибочные машины, содержащие станину, верхний, нижний валки, боковые передний и задний валки, смонтированные своими концевыми опорами на приводных рычагах, имеющих общую ось вращения (см. AC.SU, №1169776, кл. В21В 5/14). Однако при ограниченной жесткости верхнего валка возникает его прогиб, который приводит к браку при изготовлении длинномерных обечаек, у которых отношение длины к диаметру более 10.

Известна машина для гибки, в которой верхний валок под траверсой на опорных роликах (см. патент №2063283 РФ, кл. B21D 5/14, 5/10). Однако при гибке обечаек на подобных машинах, имеющих опорный узел верхнего валка, последний не дает возможности полностью изогнуть обечайку. В этом случае гибке подвергается сначала одна половина обечайки, а потом другая. При гибке второй половины в конце происходит сход с гибочного валка изогнутой первой половины обечайки, что ведет к прекращению гибки, и, как следствие, к образованию искажения поверхности обечайки.

Известны машины, содержащие формующий валок с эластичным покрытием или подвижный стол также с эластичным покрытием, сменные валки-оправки, опорный элемент, выполненный в виде стенки-ложемента с двумя рядами катков, расположенный над валком-оправкой (см. Патент Франции №155-4889, кл. B21D; Патент ЧССР №184265, кл. B21D 5/10). Однако на указанном оборудовании при свободной гибке возникают искажения формы обечайки ввиду наличия неоднородности материала эластичного покрытия, выполняемого в основном из полиуретана. Кроме этого вследствие быстрого износа толщина эластичного слоя изменяется. При изменении режима гибки с использованием больших деформаций форма обечайки становится близкой к круговому цилиндру. Однако требуется значительное количество валков-оправок, так как для каждого нового диаметра, толщины и материала обечайки требуется свой, рассчитанный для каждого из этих параметров диаметр валка-оправки. Для удовлетворения всей номенклатуры труб на некоторых предприятиях требуется до 100 и выше валков-оправок.

Данное изобретение направлено на повышение точности изготавливаемых обечаек, исключение устройств с дорогостоящим эластичным покрытием, исключение большого количества валков-оправок, а также исключение боковых гибочных валков.

Технический результат, на достижение которого направлено данное изобретение, обеспечивается тем, что валковая гибочная машина преимущественно для свертки длинномерных трубчатых обечаек малого диаметра из листа, содержащая установленные на станине приводные верхний и нижний валки и приводные поворотные рычаги с общей осью вращения, снабжена гибочными узлами, выполненными в виде балок, расположенных параллельно с двух сторон по отношению к валкам, жестко скрепленных по концам с поворотными рычагами, и формпланок, закрепленных на этих балках, выполненных с возможностью регулировки их положения относительно оси валков для обеспечения выполнения заданного радиуса гибки обечаек с цилиндрической или конической поверхностью.

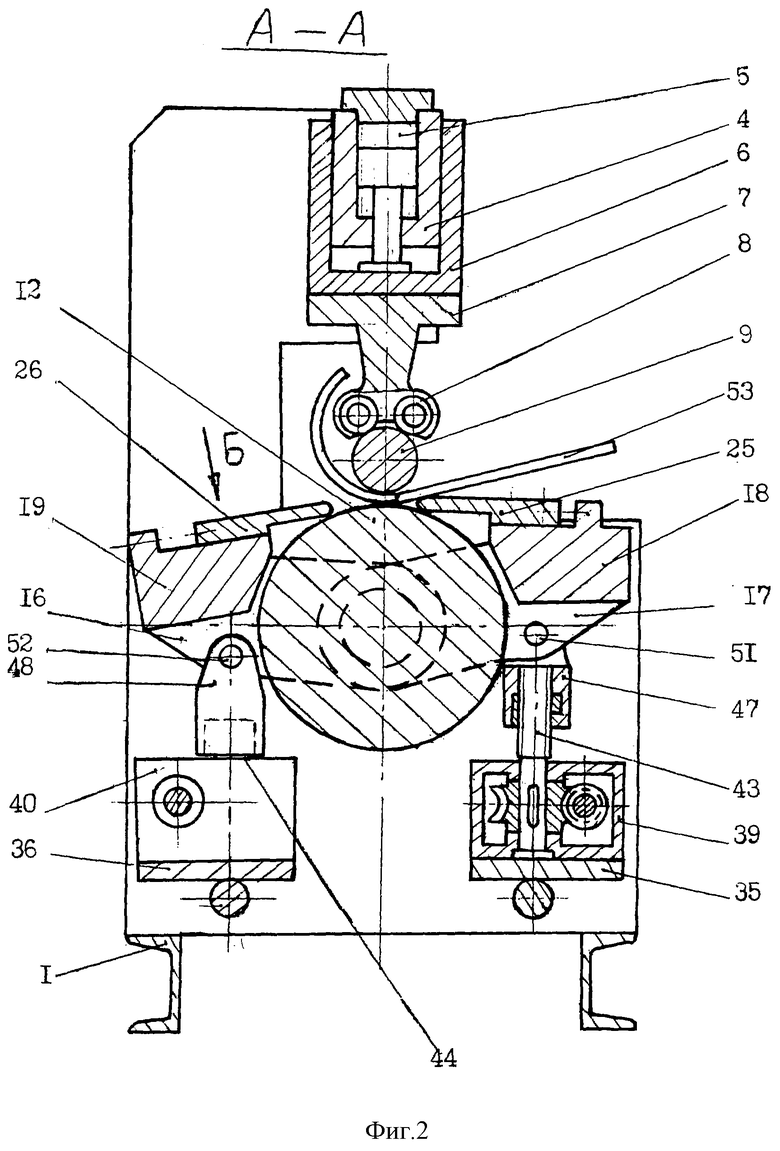

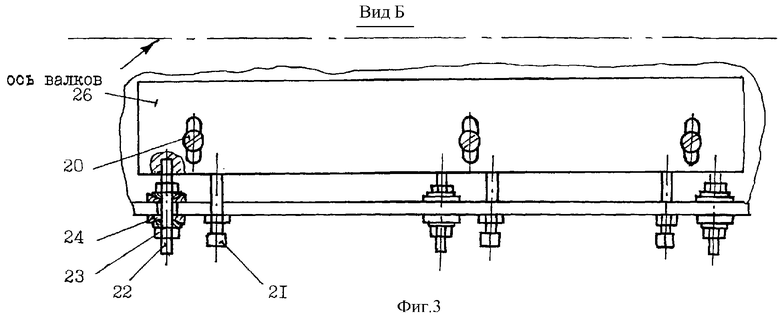

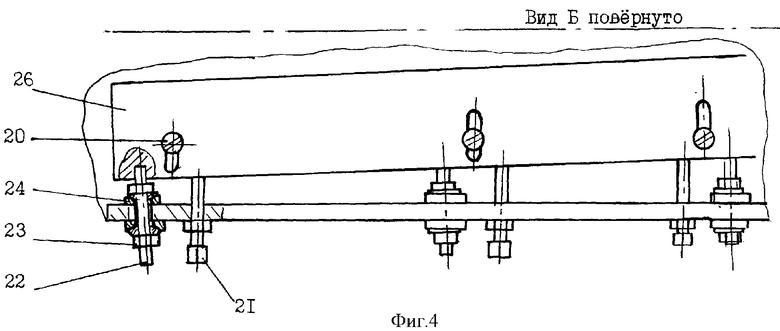

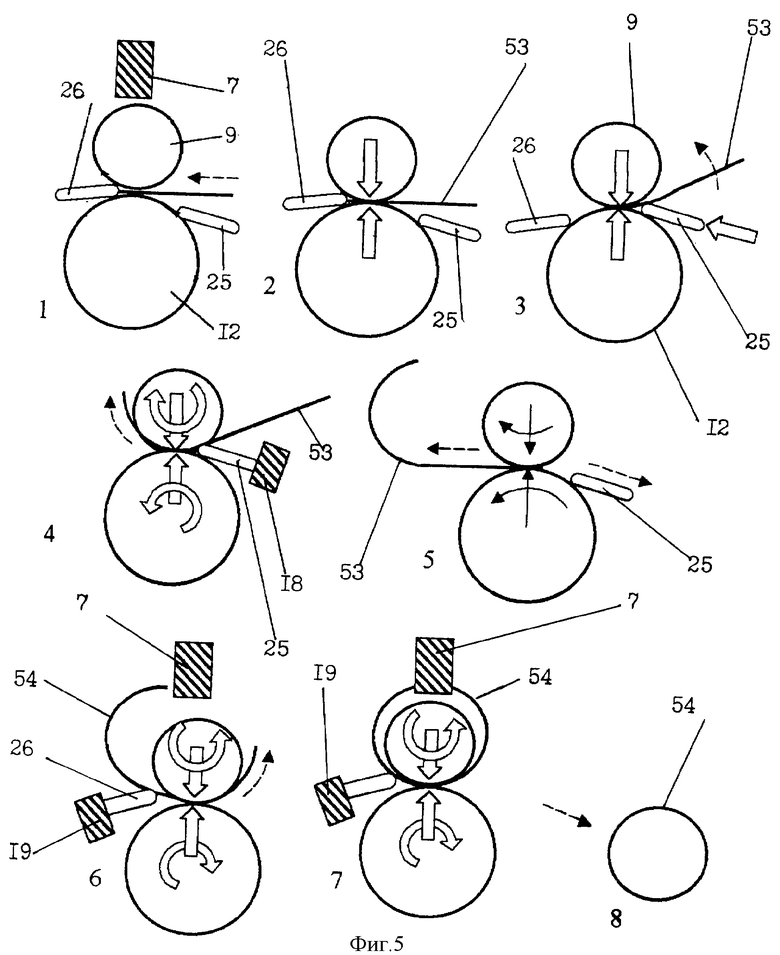

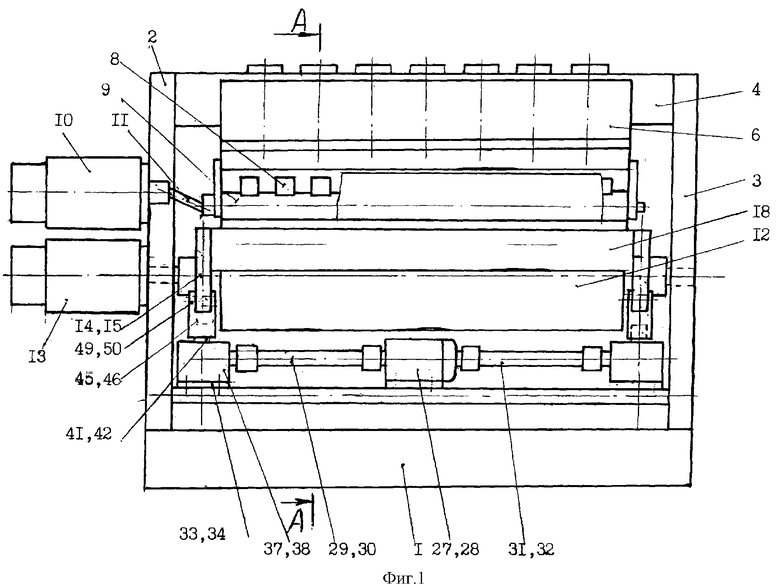

Предлагаемое изобретение поясняется чертежами, на которых на фиг.1 изображена валковая гибочная машина в сборе; на фиг.2 - разрез А-А; на фиг.3 - установка формпланки параллельно оси валков (в случае гибки цилиндрических обечаек); на фиг.4 - установка формпланки под углом к оси валков (в случае гибки конических обечаек); на фиг.5 - схема процесса гибки на машине.

Валковая гибочная машина содержит основание 1 (фиг.1) станины, на которой смонтированы левая 2 и правая 3 стойки. Стойки 2 и 3 на верху скреплены поперечиной 4. В поперечину 4 вставлены цилиндры 5 (фиг.2). В поперечине 4 установлена верхняя траверса 6, на которой закреплены опоры 7. На опорах 7 и катках 8 с возможностью вращения установлен верхний валок 9 с приводом его вращения 10 через карданный вал 11 (фиг.1). Нижний валок 12 приводится от привода 13. Рычаги 14, 15 (фиг.1) и 16, 17 (фиг.2), установленные на оси нижнего валка 12, жестко связаны с боковыми балками 18 и 19, на которых с помощью винтов 20 и 21 (фиг.3), шпилек 22, гаек 23 и сферических шайб 24 закреплены с возможностью регулировки положения формпланки 25 и 26. Поворот рычагов 14-17, балок 18 и 19 и формпланок 25 и 26 осуществляется от отдельных электродвигателей (27 и 28). Планка 25, балка 18 и рычаги 14 и 17 приводятся от электродвигателя 27 через промежуточные валы 29 и 31, платформы 33 и 35, редукторы 37 и 39, нажимные винты 41 и 43, штанги 45 и 47 и оси 49 и 51. Формпланка 26, балка 19 и рычаги 15 и 16 приводятся от электродвигателя 28 парного 27 через промежуточные валы 30 и 32, платформы 34 и 36, редукторы 38 и 40, нажимные винты 42 и 44, штанги 46 и 48 и оси 50 и 52. Каждая пара редукторов 37, 39 и 38, 40 установлена на платформах 33, 35 и 34, 36, соответственно и шарнирно связанных со стойками 2 и 3 станины 1 (фиг.2).

Валковая гибочная машина работает следующим образом. Перед подачей листовой заготовки 53 все механизмы находятся в исходном положении. Верхний валок 9 находится в крайнем верхнем положении, а передняя 25 и задняя 26 формпланки отведены в крайние положения в стороны от оси валков 9 и 12. Задняя формпланка 26, являющаяся в начале упором для заготовки 53, устанавливается на некотором расстоянии от оси валков 9 и 12, достаточном для зажатия валками конца листа. Для чего включается электродвигатель 28, который через промежуточные валы 30 и 32 передает вращение редукторам 38 и 40. От валов 42 и 44 редукторов 38 и 40 через промежуточные детали 46, 48, 50 и 52 движение передается рычагам 15 и 16, последние поворачиваются вокруг оси и перемещают балку 19 вместе с формпланкой 26. В зазор между валками 9 и 12 вводится лист 53 до упора в заднюю формпланку 26 и зажимается между валками 9 и 12 посредством цилиндров 5 с заданным усилием. Затем формпланку 26 отводят в сторону от оси валков 9 и 12 в исходное положение посредством реверса электродвигателя 28. После отведения формпланки 26 в сторону, в исходное положение, двигатель 28 отключают и включают двигатель 27, который при своем вращении через соответствующие промежуточные звенья (аналогично описанным выше) поворачивают балку 18 с формпланкой 25, посредством которой производится гибка зажатой между валками листовой заготовки 53 на радиус, соответствующий заданному. После получения необходимого радиуса электродвигатель 27 выключают и включают приводы 10 и 13 верхнего и нижнего валков, производят гибку первой половины обечайки. Таким же образом производят гибку второй половины обечайки. Формпланки 25 и 26 в процессе изгиба заготовки 53 могут опираться, а могут не опираться на нижний валок 12. Регулировка формпланок 25 и 26 посредством деталей 20, 21, 22, 23 и 24 (фиг.3) позволяет получать цилиндрические или конические поверхности у согнутых обечаек. Если передняя кромка формпланок будет установлена параллельно оси валков, то при гибке будет образовываться цилиндрическая поверхность, а если формпланка будет установлена под углом к оси валков, то - коническая.

Наглядно технология формообразования обечайки 54 схематично показана на фиг.5. На схеме фиг.5 различные действия обозначены стрелками.

- силовое воздействие;

- силовое воздействие;

- кинематическое воздействие (усилие, необходимое только для перемещения исполнительного органа);

- кинематическое воздействие (усилие, необходимое только для перемещения исполнительного органа);

- направление перемещения.

- направление перемещения.

Технология процесса гибки с помощью формпланок осуществляется следующим образом.

1. Листовую заготовку 53 укладывают на нижний валок 12 до упора в кромку задней формпланки 26.

2. Верхний валок 9 опускают вниз и прижимают заготовку 53 к нижнему валку 12 с заданным усилием.

3. Заднюю формпланку 26 отводят в сторону, а переднюю 25 перемещают по направлению к оси валков и таким образом изгибают заготовку.

4. Включают приводы 10 и 13 верхнего и нижнего валков и таким образом изгибают заготовку 53 (свертывают).

5. При касании конца заготовки 53 опор 7 валки 9 и 12 останавливают, переднюю формпланку 25 отводят в сторону, усилие, действующее со стороны валков на заготовку, уменьшают, и полусогнутую заготовку 53 с помощью валков 9 и 12 продвигают дальше до такого положения, когда конец окажется около оси валков 9 и 12. Переднюю формпланку 25 отводят в исходное положение.

6. Заготовку 53 снова зажимают валками 9 и 12; заднюю формпланку 26 перемещают к оси валков 9 и 12 и в результате изгибается другой конец заготовки.

7. Далее включают приводы верхнего 9 и нижнего 12 валков и, таким образом, осуществляется свертка второй половины заготовки; после того как конец согнутой второй половины заготовки коснется опоры 7, гибку прекращают.

Верхний валок 9 и формпланки 25, 26 уходят в исходное положение и отформованная обечайка 54 выводится из машины в сторону, параллельно оси верхнего валка 9.

8. При удалении обечайки 54 разжатые концы сходятся за счет пружинения, в результате получают полностью отформованную обечайку 54, пригодную для автоматической сварки.

Использование при гибке скользящего контакта формпланки с формуемым листом не приведет к порче поверхности последнего. Аналитические и экспериментальные исследования показывают, что величина давления в контакте намного ниже допускаемых. Запас прочности при этом высок и достигает 1,5...2.

Использование изобретения по сравнению с известными устройствами позволяет повысить точность геометрической формы труб, выполняемых из высокопрочных сталей и титановых сплавов. Это достигается за счет использования жестких (стальных) элементов, с помощью которых формующее усилие без искажения передается изгибаемому листу.

Таким образом использование данного изобретения исключает устройства с дорогостоящим эластичным покрытием, исключает большое количество валков оправок и боковых гибочных валков, а также позволяет повысить точность цилиндрической и конической формы и применить автоматическую сварку и за счет этого снизить внутренние напряжения и существенно повысить ресурс трубопроводов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВАЛКОВАЯ ГИБОЧНАЯ МАШИНА | 1998 |

|

RU2152836C2 |

| ВАЛКОВАЯ ГИБОЧНАЯ МАШИНА | 1993 |

|

RU2063283C1 |

| ВАЛКОВАЯ ГИБОЧНАЯ МАШИНА | 2000 |

|

RU2220804C2 |

| ВАЛКОВАЯ ЛИСТОГИБОЧНАЯ МАШИНА | 2000 |

|

RU2176167C1 |

| ЧЕТЫРЕХВАЛКОВАЯ ЛИСТОГИБОЧНАЯ МАШИНА | 2002 |

|

RU2236321C2 |

| Листогибочная валковая машина | 1987 |

|

SU1523213A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ ИЗГОТОВЛЕНИЯ КОНИЧЕСКИХ ОБЕЧАЕК НА ВАЛКОВЫХ ЛИСТОГИБОЧНЫХ МАШИНАХ | 2002 |

|

RU2222403C2 |

| Листогибочная валковая машина | 1977 |

|

SU745572A1 |

| ВАЛКОВАЯ ЛИСТОГИБОЧНАЯ МАШИНА | 1991 |

|

RU2015771C1 |

| Валковая листогибочная машина | 1990 |

|

SU1750781A1 |

Изобретение относится к области обработки металлов давлением и может быть использовано при свертке длинномерных трубчатых обечаек малого диаметра из листа. Машина содержит установленные на станине приводные верхний и нижний валки, приводные поворотные рычаги с общей осью вращения и гибочные узлы. Гибочные узлы выполнены в виде расположенных параллельно с двух сторон относительно валков балок, жестко скрепленных по концам с поворотными рычагами, и закрепленных на балках формпланок. Заданный радиус гибки обечаек с цилиндрической или конической поверхностью обеспечивают регулировкой положения формпланок относительно оси валков. Повышается точность геометрической формы труб. 5 ил.

Валковая гибочная машина, преимущественно для свертки длинномерных трубчатых обечаек малого диаметра из листа, содержащая установленные на станине приводные верхний и нижний валки и приводные поворотные рычаги с общей осью вращения, отличающаяся тем, что она снабжена гибочными узлами, выполненными в виде балок, расположенных параллельно с двух сторон относительно валков, жестко скрепленных по концам с поворотными рычагами, и закрепленных на балках формпланок, выполненных с возможностью регулировки их положения относительно оси валков для обеспечения выполнения заданного радиуса гибки обечаек с цилиндрической или конической поверхностью.

| Валковая листогибочная машина | 1982 |

|

SU1169776A1 |

| Листогибочная машина | 1981 |

|

SU995970A1 |

| УНИВЕРСАЛЬНОЕ УСТРОЙСТВО ДЛЯ РУЧНОЙ ГИБКИ ЛИСТОВЫХ ЗАГОТОВОК | 2001 |

|

RU2215607C2 |

| US 3899911 А, 19.08.1975. | |||

Авторы

Даты

2007-10-20—Публикация

2006-01-26—Подача