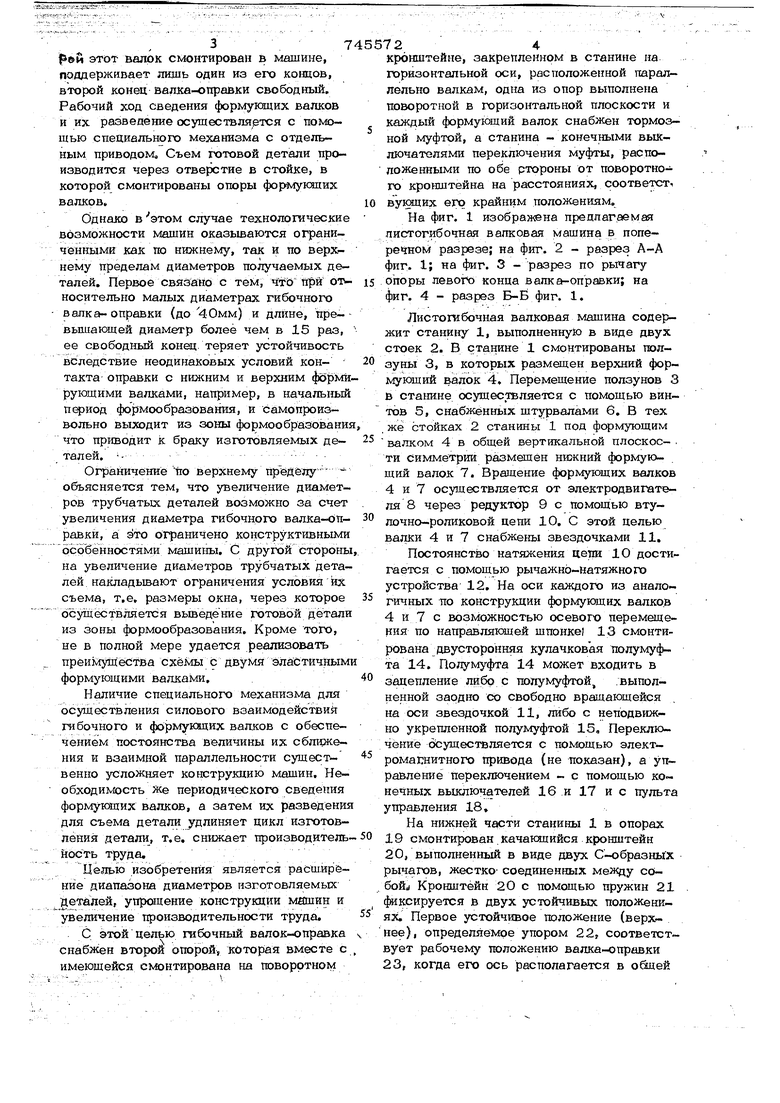

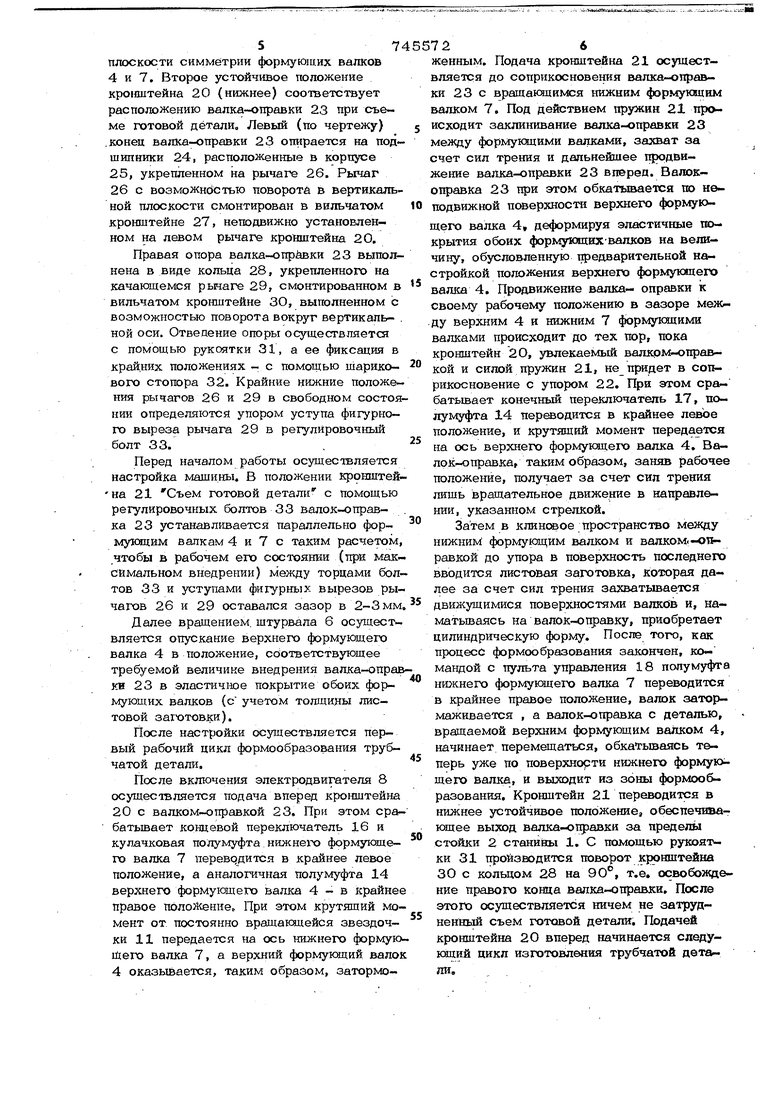

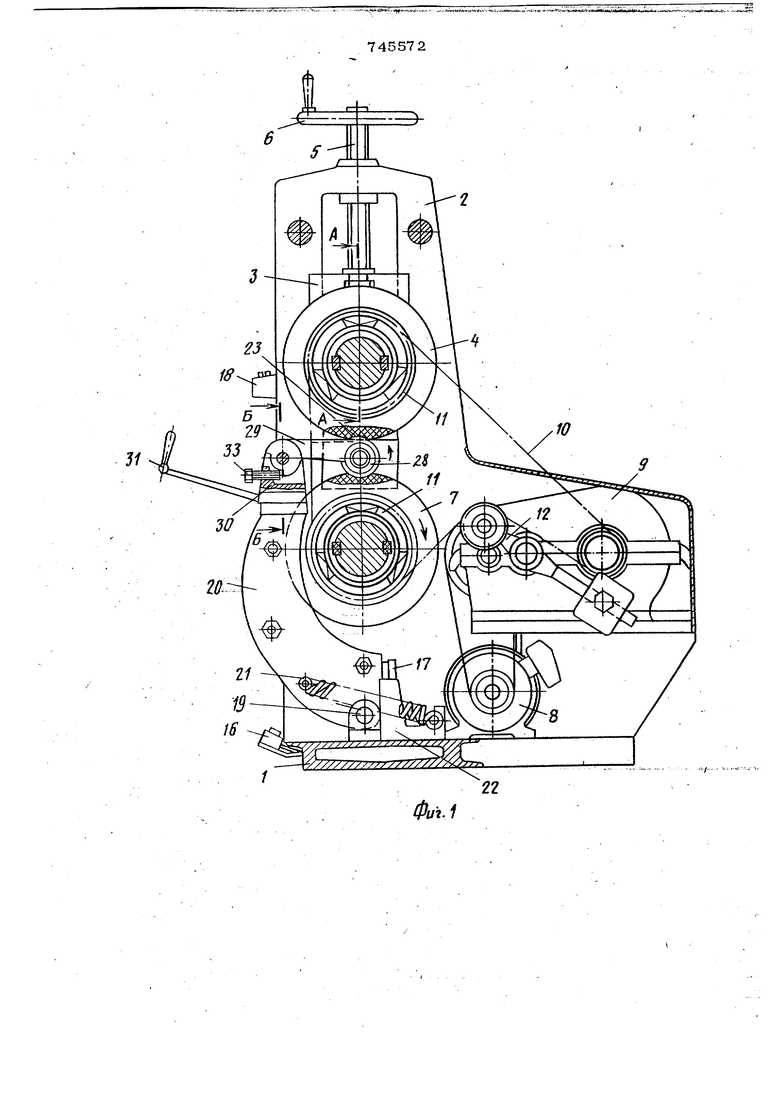

Изобретение относится к обработке металлов давлением, а конкретнее к тюпученню методом свертки из листовых заготовок трубчатых дета/1ей, и может быть использовано в авиационной, ракетной, автомобильной промышленности, а также в химическом машиностроении; Известна листогибочная валковая машина, позволяющая за один проход получать обечайку замкнутого контура 1 Машина содержит нижний формируквдий валок с эластичным покрытием, например, из полиуретана, верхний жесткий гибочньй валок, относительно которого осуществляется свертка детали при пропускании между ними листовой заготовки после сведения валков с помощью специального механизма с гидравлическим приводом. Диаметр изготовляемой детали при этом обусловлен величиной внедрения жесткого гибочного валка с листовой заготовкой в эластичное покрытие формующего валка. Вследствие замкнутости контура детали ее съем осуществляется путем отведения в вертикальной плоскости кронштейна одной из опор гибкого валка. Вследствие значительных радиальных усилий, необходимых дпя деформации эластичного покрытия формующего валка имеется определенный нижний предел диаметров получаемых деталей, огра1шченный тфодольной жесткостью верхнего габочного валка (Tajc, на листогибочной машине И 2314 минимальный диаметр верх/него гибочного валка при длине 2000 мм равен 200 мм). Известка также листогибочная машина, в которой гибочный валок-оправка расположен между тремя или двумя эластичными формующими валками и, таким образом, разгружен от изгибаклдих усилий 2 . Это позволяет существенно снизить нижний предел диаметров изготовляемых д&талей. Формообразование замкнутой трубчатой детали осуществляется путем намотки листовой заготовки на табоч ный валок-оправку, который определяет диаметр получаемой детали. Опора, в кото- 7 этот валок смонтирован в машине, поддерживает лишь один из его концов, второй конец валка-оправки свободный. Рабочий ход сведения формующих валков и их разведение осуществляется с помощью специального механизма с отдельным приводом. Съем готовой детали производится через отверстие в стойке, в которой смонтированы опоры формующих валков. Однако в этом случае технологические возможности машин оказываются ограниченными как по нижнему, так и по верхнему пределам диаметров получаемых деталей. Первое связано с тем, что от носительно малых диаметрах гибочного вапка-оправки (до 40мм) и длине, пре- вышакщей диаметр более чем в 15 раз, ее свободный конец теряет устойчивость вследствие неодинаковых условий контакта оправки с нижним и верхним форми рующими валками, например, в начальный пфиод формообразования, и самопроизвольно выходит из зоны формообразовани что пр1шодит к браку изготовляемых деталей. .- - Ограничение по верхнему пределу объясняется тем, что увеличение диаметров трубчатых деталей возможно за счет увеличения диаметра гибочного валка-Оправки, а это отграничено конструктивными особенностями машины. С другой стороны на увеличение диаметров трубчатых деталей накладывают ограничения условия их съема, т.е. размеры окна, через которое осуществляется вьтедение готовой детали из зоны формообразования. Кроме того, не в полной мере удается реализовать преимущества схемы с двумя этастичным формующими валками. Наличие специального механизма для осуществления силового взаимодействия гибочного и формующих валков с обеспечением постоянства величины их сближения и взаимной параллельности сушественно усложняет конструкцию машин. Необходимость Jifce периодического сведения формующих валков, а затем их разведения для съема детали удлиняет цикл изготовления детали, т.е. снижает производитель ность труда. Целью изобретения является расширение диапазона диаметров изготовляемых деталей, упрощение конструкции машин и увеличение производительности труда. С этой целью гибочный валок-оправка снабзкен второй опорой, которая вместе с имеющейся скйнтирована на поворотном 724. кронштейне, закрепленном в станине на горизонтальной оси, расположенной параллельно валкам, одна из опор выполнена поворотной в горизонтальной плоскости и каждый формующий валок снабжен тормозной муфтой, а станина - конечными выключателями переключения муфты, расположенными по обе ртороны от поворотного кронштейна на расстояниях, соответст вугащих его крайним положениям. На фиг. 1 изображена предлагаемая пистогибочная вапковая машина в поперечном разрезе; на фиг. 2 - разрез А-А фиг. 1; на фиг. 3 - разрез по рычагу опоры левого конца валка-оправки; на фиг. 4 - разрез Б-Б фиг. 1. Листогибочная валковая машина содержит станину 1, выполненную в виде двух стоек 2. В станине 1 смонтированы ползуны 3, в которых размещен верхний формующий валок 4, Перемещение ползунов 3 в CTatraHe осуществляется с помощью винтов 5, снабжённых штурвалами 6. В тех же стойках 2 станины 1 под формующим валком 4 в общей вертикальной плоское- . ти симметрии размещен ншкний формую щий валок 7. Вращение формующих валков 4 и 7 осуществляется от электродвигателя 8 через редуктор 9 с помощью втулочно-роликовой цепи 10. С этой целью валки 4 и 7 снабжены звездочками 11. Постоянство натяжения цетм 10 достигается с помощью рычажно-натяжного устройства 12. На оси каждого из аналогичных по конструкции формующих валков 4 и 7 с возможностью осевого перемещения по направляквдей шпонке 13 смонтирована двусторонняя кулачковая полумуфта 14. Полумуфта 14 может входить в зацепление либр с полумуфтой, .выполненной заодно со свободно вращающейся на оси звездочкой 11, либо с неподвижно укрепленной полумуфтой 15, Переключение осуществляется с помощью электромагнитного привода (не показан), а управление переключением - с помощью конечных выключателей 16 и 17 и с пульта управления 18, На нижней части станины 1 в опорах 19 смонтирован качающийся кронштейн 20, выполненный в виде двух С-образных рычагов, жестко- соединенных между собой Кронштейн 20 с помощью пружин 21 фиксируется в двух устойчивых положениях. Первое устойчивое положение (верхнее), определяемое упором 22, соответствует рабочему положению валка-оправки 23, когда его ось располагается в общей плоскости симметрии формующих валков 4 и 7, Второе устойчивое положение кронштейна 20 (нижнее) соответствует расположению валка-оправки 23 при съеме готовой детали. Левый (по чертежу) .конец валка-оправки 23 опирается на под шипники 24, расположенные в корпусе 25, укрепленном на рычаге 26. Рычаг 26 с возможнбстью поворота в вертикаль ной плоскости смонтирован в вильчатом кронштейне 27, неподвижно установленном на левом рычаге кронштейна 20, Правая опора валка-опрйвки 23 выпол нена в виде кольца 28, укрепленного на качающемся рьнаге 29, смонтированном в вильчатом кронштейне ЗО, выполненном с возможностью поворота вокруг вертикальной оси. Отведение опоры осуш:есгвляется с помощью рукоятки 31, а ее фиксация в крайних положениях - с помощью шаршсового стопора 32. Крайние нижние положения рычагов 26 и 29 в свободном состоя нии определяются упором уступа фигурного выреза рычага 29 в регулировочный болт 33., Перед началом работы осуществляется настройка машины, В положении крошптей на 21 Съем готовой детали с помощью регулировочных болтов 33 валок-оправка 23 устанавливается параллельно формующим валкам 4 и 7 с таким расчетом .чтобы в рабочем его состоянии (при максимальном внедрении) между торцами бол тов 33 и уступами фигурных вырезов рычагов 26 и 29 оставался зазор в 2-3 мм Далее вращением, штурвала 6 осуществляется опускание верхнего формующего валка 4 в положение, соответствующее требуемой величине внедрения валка-оправ ки 23 в эластичное покрытие обоих формующих валков (с учетом толщины листовой заг отовки). После настройки осуществляется первый рабочий цикл формообразования трубчатой детали. После включения электродвигателя 8 осуществляется подача вперед кронштейна 20 с валком-оправкой 23. При этом срабатьтает концевой переключатель 16 и кулачковая полумуфта нижнехх) формующего валка 7 переводится в крайнее левое положение, а аналогичная полумуфта 14 верхнего формующего валка 4 - в крайнее правое поло Кение При этом крутящий момент от постоянно вращающейся звездочки 11 передается на ось нижнего формую Шего валка 7, а верхний формуклций валок 4 оказывается, таким образом, заторможенным. Подача кронштейна 21 осуществляется до соприкосновения валка-оправки 23 с вращакяцикюя нижним формующим валком 7, Под действием пружин 21 происходит заклинивание валка-оправки 23 между формующими вадкамк, захват за счет сил трения и дальнейшее продвижение валка-оправки 23 вперед. Валокоправка 23 при этом обкатывается по неподвижной поверхности верхнего формующего валка 4, деформируя эластичные покрытия обоих формующих-валков на величину, обусловленную предварительной на стройкой положения верхнего формующего валка 4, Продвижение валка- оправки к своему рабочему положению & зазоре меж ду верхним 4 и нижним 7 формующими валками происходит до тех пор, пока кронштейн 2 О, Флекаемый валком-оправкой и силой пружин 21, не придет в соприкосновение с упором 22, При этом срабатывает конечный переключатель 17, по- лумуфта 14 переводится в крайнее левое положение, и крут5Ш1Ий момент передается на ось верхнего формующего валка 4, Валок-оправка, таким образом, заняв рабочее положение, получает за счет сил трения лишь вращательное движение в направлении, указанном стрелкой. Затем в клиншое пространство между нижним формующим валком и валком.-ютьравкой до упора в поверхность последнего вводится листовая заготовка, которая далее за счет сил трения захватывае;тся движущимися поверхностями валков и, наматываясь на валок-оправку, приобретает цилиндрическую форму. После того, как процесс формообразования закончен, командой с пульта управления 18 полумуфта нижнего формуквдего валка 7 переводится в крайнее правое положение, валок затормаживается , а валок-отфавка с деталью, вращаемой верхним формующим валком 4, начинает перемещаться, обкатьтаясь теперь уже по поверхнорти нижнего формующего валка, и выходит из зоны формообразования. Кронштейн 21 переводится в нижнее устойчивое положение обеспечЕЖающее выход валка-ютдзавки за пределы стойки 2 стани1ааы 1, С помощью рукоятки 31 производится поворот кронштейна 30 с кольцом 28 на 90, т,е. освобождение правого конца валка-оправки. После этого осуществляется ничем не затрудненный съем готовой детали. Подачей кронштейна 20 вперед начинается следующий цикл изготовления трубчатой детали.

Ис пользование изобре-гения Шзв олйт ejptecTBeHHO расширить диапазон диаметров изготовляемых трубчатых деталей

ТШ Ш1ШЩрз сТо|юну Ш счёт ввеД второй опоры габочногЬ валка-оправки,

Так и в большую за счет создания более

ёдагрпрнятщлх усЖвйЙ съёма готовых

р1(ет«йей7 С другой сторошд/это/ВТО ж врёмя, означает возможность при опрв ШёнйШ диаметре валКа-оправки увеличмть его ддану, т.е. расширить технологи чШЙйёбозйожности машины в плане увеличения ДЛ1Н образующих тюлучаемых трубчат лх деталей..

......,.,.,.. .,. ,. ... .

СХгсутствие специального устройства для силового сведения формующих валков (создания необходимой величины внедрения валка-оправки в эластичные покрытия) зна чителькоупрощает, а следовательно повь11паёт надежность конструкции машины.

Исключение необходимости периодического сведения формующих валков для фор мообразования каждой детали и тюследуюШёГЬ их раэведен1ш для съема готовых изделий Укорачивает цикл изготовления трубчатых деталей, т.е. повышает производительность труда. Формула изобретения Листогибочная валковая машина, содержащая станину, нижний и верхний приводнью формующие валки с эластичным покрытием и гибочный валок-оправку с опорой, расположенной между формующими Валками, отличающаяся тем, что, с целью расширения диапазона диаметров изготовляемых деталей, упрощения конструкции и увеличения производительности труда, гибочный валок-оправка снабйсен второй опорой, которая вместе с имеюшейс я смонтирована на поворотном кронштейне, закрепленном в станине на ГОртэонтальной оси, расположенной параллельно валкам, одна из опор выполнена поворотной в горизонтальной плоскости и каждый формующий валок снабжен тормозной муфтой, а станина - конечными выключателями переключения муфт, расположенными по обе стороны от поворотного кронштейна на расстоянии, соответствующем его крайним положениям. Источники информации,

принятые во внимание при экспертизе

1.Патент США N 3629360, кл.В 211) 5/14, 1Э71Г

2.ПатентСША № 3899911,

кл. В 21D 5/14, 1975 (прототип).

31

$ut.1

Фиг. 2

26

Фиг.З

Б-5

I I II

Ш

г

20

Фиг.

| название | год | авторы | номер документа |

|---|---|---|---|

| Валковая листогибочная машина | 1978 |

|

SU721161A1 |

| Листогибочная валковая машина | 1987 |

|

SU1523213A1 |

| Валковая листогибочная машина | 1979 |

|

SU880556A1 |

| ДВУХВАЛКОВАЯ ЛИСТОГИБОЧНАЯ МАШИНА | 1991 |

|

RU2036739C1 |

| Валковая листогибочная машина | 1980 |

|

SU938462A1 |

| Двухвалковая листогибочная машина | 1980 |

|

SU830698A1 |

| ВАЛКОВАЯ ГИБОЧНАЯ МАШИНА | 2006 |

|

RU2308340C1 |

| ВАЛКОВАЯ ЛИСТОГИБОЧНАЯ МАШИНА | 1993 |

|

RU2015772C1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ ИЗГОТОВЛЕНИЯ КОНИЧЕСКИХ ОБЕЧАЕК НА ВАЛКОВЫХ ЛИСТОГИБОЧНЫХ МАШИНАХ | 2002 |

|

RU2222403C2 |

| КОМПЛЕКТ ВАЛКОВ ЛИСТОГИБОЧНОЙ МАШИНЫ | 1991 |

|

RU2068748C1 |

Авторы

Даты

1980-07-05—Публикация

1977-11-09—Подача