Изобретение относится к производству азотных удобрений, а более конкретно к технологическим линиям для производства смешанных удобрений из нитрата аммония с известняком или углекислым кальцием, и является усовершенствованием известной технологической линии для производства известково-аммиачной селитры по патенту РФ №2252206.

Известная технологическая линия для производства известково-аммиачной селитры (патент РФ №2252206) включает узел смешения плава селитры с тонкоизмельченным известняком.

В процессе работы (смешивания) в объеме внутреннего пространства узла смешения (смесителя) образуется (выделяется) токсичная и взрывоопасная газовая фаза (аммиак - NH3), которая через специальные штуцеры в крышке смесителя отдельными системами вентиляции выводится в атмосферу. Наличие штуцеров вывода и систем вентиляции газовыделения подтверждается также описаниями ряда подобных технологических линий различной производительности, приведенными в работе Иванова М.Е., Олевского В.М. и др. Технология аммиачной селитры. Под ред. д.т.н. проф. Олевского В.М., М.: Химия, 1978 г, где на с.245 дано описание линии мощностью 360 тонн в час и на с.246 приведено описание линии мощностью 500 тонн в сутки.

Недостатками известной технологической линии для производства известково-аммиачной селитры являются: загрязнение атмосферы, снижение безопасности и возникновение потерь азота из плава аммиачной селитры, обусловленные эффектом газовыделения аммиака в процессе смешивания известняка с плавом, при использовании узлов смешения (смесителей) разработанных без реализации условия безгазового контактирования обоих продуктов.

Целью дополнительного изобретения являются: уменьшение загрязнения атмосферы; повышение безопасности и снижение потерь азота за счет исключения образования газовыделения аммиака при смешивании плава аммиачной селитры с тонкоизмельченным известняком.

Указанная цель достигается тем, что в известной технологической линии по производству известково-аммиачной селитры объем внутреннего пространства корпуса узла смешения плава аммиачной селитры с тонкоизмельченным известняком принят меньшим или равным объему, определенному из условия безгазового контактирования по формуле

где Vвн - объем внутреннего пространства в м3,

Пмин - минимальная регламентная производительность линии по производству известково-аммиачной селитры в м3 в минуту,

Тб.к. - минимальное время безгазового контактирования тонкоизмельченного известняка с плавом аммиачной селитры в минутах.

Минимальное время контактирования без газовыделения для системы «плав аммиачной селитры-тонкоизмельченный известняк» составляет 5,24 минуты.

Для повышения однородности смешанного продукта на минимизированном объеме использован горизонтальный двухвальный смеситель со встречным вращением валов, так что на центральной продольной оси смесителя векторы обоих окружных скоростей направлены вниз, причем продольная ось патрубка ввода известняка совмещена с продольной осью смесителя.

Аналоги, содержащие сходные признаки не обнаружены.

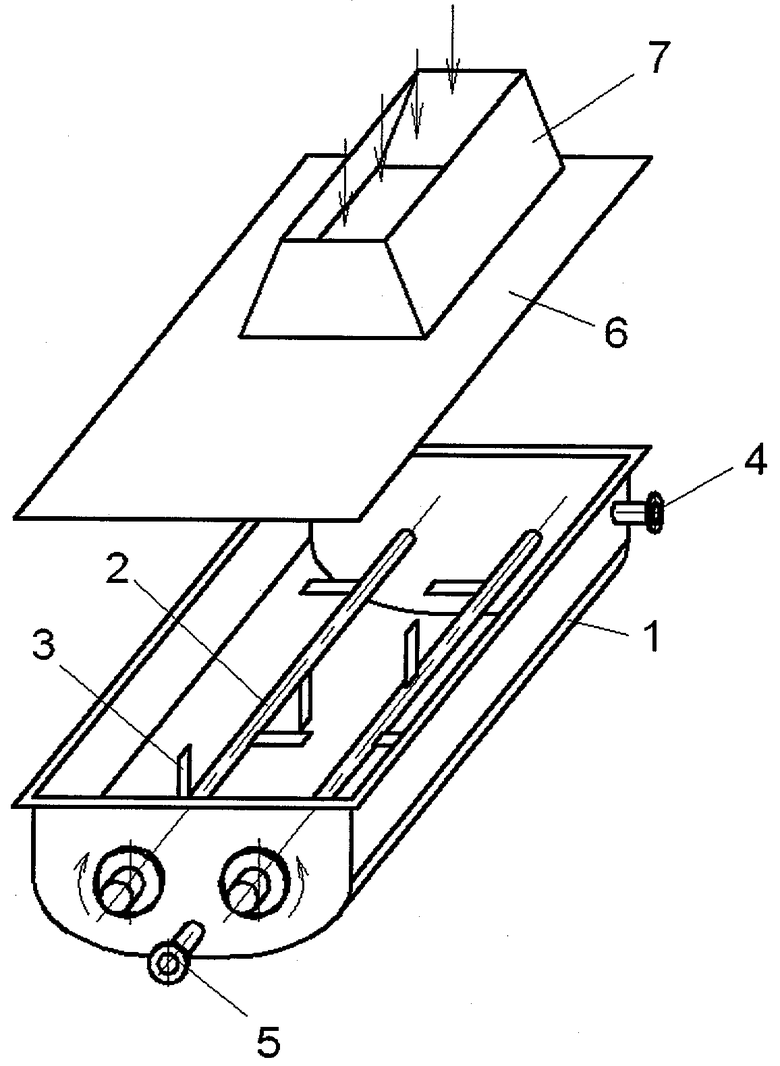

Изобретение поясняется чертежом, где изображены: нижняя часть узла смешивания - двухвальный смеситель (внизу на чертеже) и верхняя крышка с патрубком подачи тонкоизмельченного известняка (вверху на чертеже).

Корпус смесителя и крышка условно показаны раздельно (для наглядности). «L» - вектор (направление) окружных скоростей обоих валов.

Усовершенствованная технологическая линия для производства известково-аммиачной селитры включает узел смешения плава аммиачной селитры с тонкоизмельченным известняком в виде горизонтального корпуса 1 с двумя валами 2 и лопатками 3. Объем внутреннего пространства корпуса, занятый плавом, - Vвн. Штуцер 5 - выход смешанного продукта. Корпус 1 снабжен съемной крышкой 6 с продольно-симметричным патрубком 7 ввода известняка.

Работа усовершенствованной технологической линии для производства известково-аммиачной селитры состоит в следующем. Через штуцер 4 в корпус 1 узла смешения поступает «чистый» плав аммиачной селитры, через патрубок 7 в крышке 6 в корпус 1 подается тонкоизмельченный известняк. Вращением валов 2 с лопатками 3 производится смешивание компонентов, причем вектором окружных скоростей тонкоизмельченный известняк «затягивается» в плав. Смешанный продукт выводится из узла смешения через штуцер 5. Объем внутреннего пространства корпуса 1 узла смешения Vвн принят равным или меньше рассчитанного по предложенной формуле, где Тб.к. для системы «плав аммиачной селитры - тонкоизмельченный известняк» составляет 5,24 минуты. Указанное значение получено подбором математической зависимости между потерями азота и длительностью контактирования по экспериментальным данным, приведенным в той же работе Иванова М.Е., Олевского В.М. на стр.242 Рис.III-6(а). Установленная квадратичная зависимость имеет вид

%N=0,003177t2+0,1894759t-0,9062436, где

%N - процент потерь азота;

t - время контактирования.

При экстраполяции экспериментальных данных по установленной зависимости до %N=0 время безгазового контактирования Тб.к.=5,24 мин.

Использование узла смешения такого объема - Vвн - обеспечивает безгазовое контактирование системы «плав аммиачной селитры - тонкоизмельченный известняк».

Благодаря предложенному решению, исключающему выделение токсичного и взрывоопасного газа - аммиака в узле смешивания плава с известняком, исключена необходимость дополнительного оснащения технологической линии системой отсоса - вентиляцией, что снижает капитальные затраты на установку. Повышена безопасность обслуживающего персонала, т.к. в случае повреждения (или нарушения работы) такой системы вентиляции возникла бы возможность образования взрывоопасных концентраций или отравления. Устранено загрязнение окружающей среды, связанное со сбросом аммиачной газовой фазы из системы вентиляции на факел или «свечу». Предотвращены бесполезные потери азота (в составе аммиачной фазы), которые по вышеприведенным данным (Рис.III-6(а)) могут достигать 2%. На основе предложенного решения на ЗАО «Куйбышевазот» при минимальной (начальной) производительности технологической линии для производства известково-аммиачной селитры 10 тонн/час или 5,75 м3/час (при проектной производительности 25 тонн/час) определен допустимый внутренний объем необходимого узла смешения:

Изготовленный на этой основе смеситель (черт. КМ 03.003.035.00.000 СБ) прошел опытно-промышленные испытания. Выделение аммиака не наблюдалось. На окончание II кв. 2005 года общий объем наработанных партий смешанного удобрения составил ˜2000 тонн.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПО ПРОИЗВОДСТВУ ИЗВЕСТКОВО-АММИАЧНОЙ СЕЛИТРЫ | 2003 |

|

RU2252206C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗВЕСТКОВО-АММИАЧНОЙ СЕЛИТРЫ | 2002 |

|

RU2223934C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗВЕСТКОВО-АММИАЧНОГО УДОБРЕНИЯ | 2004 |

|

RU2265001C1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ РАСПЛАВОВ | 2006 |

|

RU2317850C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНОГО УДОБРЕНИЯ, СОДЕРЖАЩЕГО АЗОТ, КАЛЬЦИЙ И СЕРУ | 2001 |

|

RU2186751C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗВЕСТКОВО-АММИАЧНОЙ СЕЛИТРЫ | 2008 |

|

RU2362757C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАЛЬЦИЙАЗОТОСУЛЬФАТНОГО УДОБРЕНИЯ | 2007 |

|

RU2344113C1 |

| КАЛЬЦИНИРОВАННАЯ АММИАЧНАЯ СЕЛИТРА ДЛЯ УЛУЧШЕНИЯ ПЛОДОРОДИЯ ПОЧВЫ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2003 |

|

RU2235084C1 |

| Способ получения известково-аммиачного удобрения | 1987 |

|

SU1505920A1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕСЛЕЖИВАЮЩЕЙСЯ АММИАЧНОЙ СЕЛИТРЫ | 1998 |

|

RU2143414C1 |

Изобретение относится к производству смешанных удобрений из нитрата аммония с известняком или углекислым кальцием. Технологическая линия включает узел смешивания плава аммиачной селитры с известняком, причем объем корпуса узла смешивания принят меньшим или равным объему, определенному по формуле по формуле VBH=Пмин·Тб.к., где VBH - объем внутреннего пространства в м3, Пмин - минимальная регламентная производительность линии по производству известково-аммиачной селитры в м3 в минуту, Тб.к. - минимальное время безгазового контактирования известняка с плавом аммиачной селитры в минутах. Минимальное время контактирования без газовыделения для системы "плав аммиачной селитры - известняк" составляет 5,24 минуты. Использование узла смешения такого объема позволяет осуществлять безгазовое контактирование системы "плав аммиачной селитры - известняк". 1 з.п. ф-лы, 1 ил.

VBH=Пмин·Тб.к,

где VBH - объем внутреннего пространства, м3;

Пмин - минимальная регламентная производительность линии по производству известково-аммиачной селитры м3/мин;

Тб.к - минимальное время безгазового контактирования тонкоизмельченного известняка с плавом аммиачной селитры, мин.

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПО ПРОИЗВОДСТВУ ИЗВЕСТКОВО-АММИАЧНОЙ СЕЛИТРЫ | 2003 |

|

RU2252206C1 |

| Способ получения известково-аммиачного удобрения | 1987 |

|

SU1505920A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ИЗВЕСТКОВО-АММИАЧНОГО УДОБРЕНИЯ | 1996 |

|

RU2096394C1 |

| US 3647412 A, 07.03.1972 | |||

| СПОСОБ ДУБЛЕНИЯ ИСКУССТВЕННОЙ БЕЛКОВОЙ ОБОЛОЧКИ ДЛЯ КОЛБАСНБ1Х ИЗДЕЛИЙ | 0 |

|

SU236972A1 |

| Технология аммиачной селитры | |||

| /Под ред | |||

| В.М | |||

| Олевского | |||

| - М.: Химия, 1978, с.241, 242. | |||

Авторы

Даты

2007-10-27—Публикация

2005-12-20—Подача