Патентуемое изобретение относится к области ракетной техники и может быть использовано при проектировании, отработке и изготовлении воспламенителей зарядов ракетных двигателей твердого топлива (РДТТ), газогенераторов (ГГ), пороховых аккумуляторов давления (ПАД) и др. ракетных энергоисточников.

Одним из актуальных направлений совершенствования конструкций воспламенителей для РДТТ является повышение надежности их срабатывания.

Наиболее надежными в срабатывании, по сравнению с остальными, являются конструкции воспламенителей, корпуса которых выполнены из полимерных пленочных материалов: пат. RU 2170842, 2212557, 2185522, 2213246.

Повышение надежности в срабатывании в этих конструкциях обеспечивается за счет незначительной толщины (50...100 мк) пленок, что гарантирует их пробитие пиропатронами малой мощности.

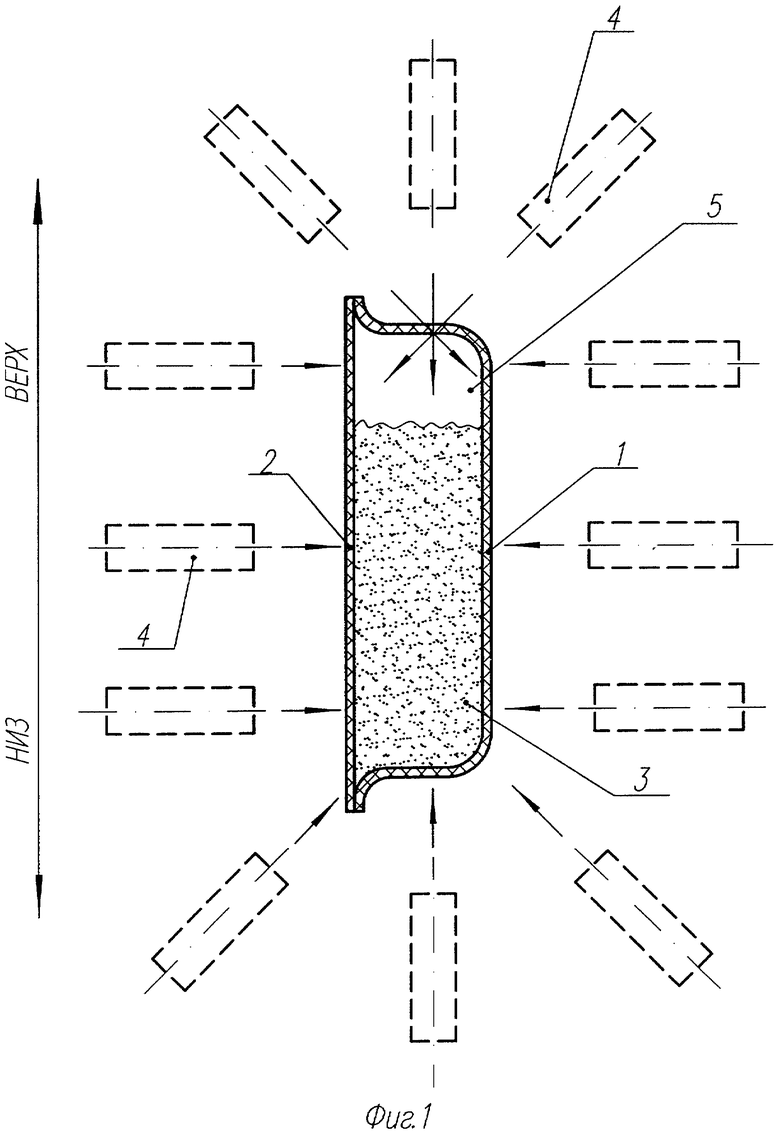

Недостатком указанных конструкций является невозможность обеспечить равномерное (гарантированное для запуска РДТТ) распределение навески воспламенительного состава внутри корпуса воспламенителя перед срабатыванием пиропатрона (Фиг.1).

Так как практически корпус (1) воспламенителя заполнить воспламенительным составом (3) более чем на 80% объема технологически не удается (особенно применительно к автоматизированному изготовлению), при конструировании РДТТ приходится принимать специальные меры, исключающие попадание форса пиропатрона (4) в "пустой" объем (5) корпуса воспламенителя, т.е. обеспечивать его направленность только в центр или вблизи центра корпуса воспламенителя. Это не всегда приемлемо с точки зрения рациональной компоновки ракетного двигателя.

Частично проблема равномерности распределения навески в объеме воспламенителя решена для пленочных пакетных воспламенителей, так называемой "стеганой" конструкции (пат. RU 2170842). Однако реализация такой конструкции осуществима только в рамках пакетных ("мешочных") конструкций, для которых скрепление стенок пакета в локальных точках возможно обеспечить точечной сваркой.

Для объемных, коробчатых, конструкций, в том числе из полимерных материалов (пленок), данный подход не применим, особенно к крупногабаритным (300...500г воспламенительной навески и более) вопламенителям.

Однако сфера применения объемных коробчатых воспламенителей, обеспечивающих в отличие от пакетных строгую геометрическую форму, достаточно широка и повышение надежности их срабатывания также актуально. При этом применительно к пленочным конструкциям воспламенителей, существенное значение для обеспечения безотказности срабатывания (помимо гарантированного попадания форса пиропатрона в воспламенительную навеску) имеет его способность к срабатыванию при случайном повреждении (проколе, перетирании) целостности корпуса.

В этом случае у аналогов возможно частичное или полное опорожнение корпуса от воспламенительной навески, что приведет к отказу в запуске ракетного двигателя.

В определенной степени повышение надежности срабатывания объемных (коробчатых) воспламенителей решается в конструкциях по пат. RU 2212557. Однако недостатком указанной конструкции является сложность ее изготовления в части формования и снаряжения навеской воспламенительного состава большого количества полостей воспламенителя.

Воспламенитель по пат. RU 2212557 принят за прототип патентуемого изобретения.

Технической задачей предлагаемого изобретения является разработка конструкции воспламенителя в объемном (коробчатом) корпусе, в т.ч. из полимерной пленки, с повышенной надежностью зажжения навески воспламенительного состава и высокотехнологичного в изготовлении.

Указанная задача решается путем более равномерного распределения навески воспламенительного состава внутри корпуса воспламенителя и гарантированного попадания струи форса пиропатрона, произвольно ориентированного по отношению к корпусу воспламенителя, непосредственно в навеску воспламенительного состава.

Воспламенитель заряда ракетного двигателя твердого топлива в соответствии с настоящим изобретением содержит корпус, заполненный навеской воспламенительного состава, и герметизирующую крышку. Внутри корпуса установлено не менее двух тонкостенных сгораемых взаимно пересекающихся перегородок, разделяющих полость корпуса в виде сотовой конструкции на изолированные секции, заполненные воспламенительным составом.

Перегородки внутри корпуса могут быть выполнены заодно с корпусом, при этом как перегородки, так и корпус выполнены из полиэтилена.

Перегородки также могут быть выполнены перфорированными, а корпус воспламенителя с перегородками выполнен литьем под давлением либо вакуумформованием.

Патентуемое техническое решение иллюстрируется следующими графическими материалами:

Фиг.1. Конструкция прототипа и реально реализуемая схема размещения пиропатрона.

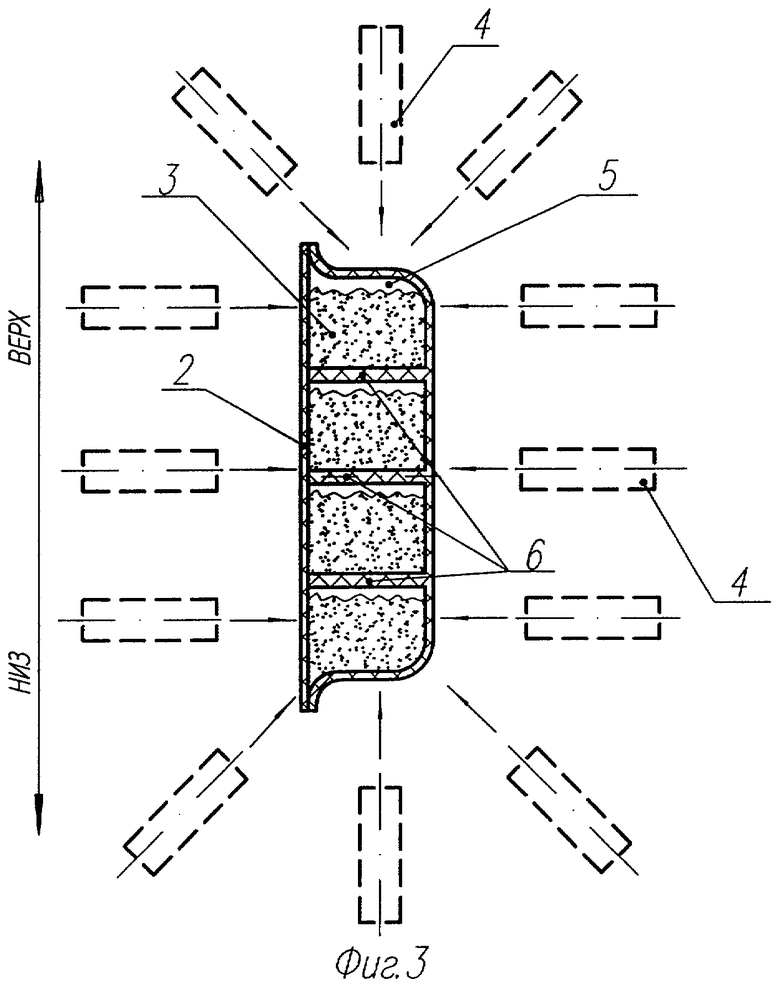

Фиг.2. Патентуемая конструкция воспламенителя (вид сверху при снятой крышке).

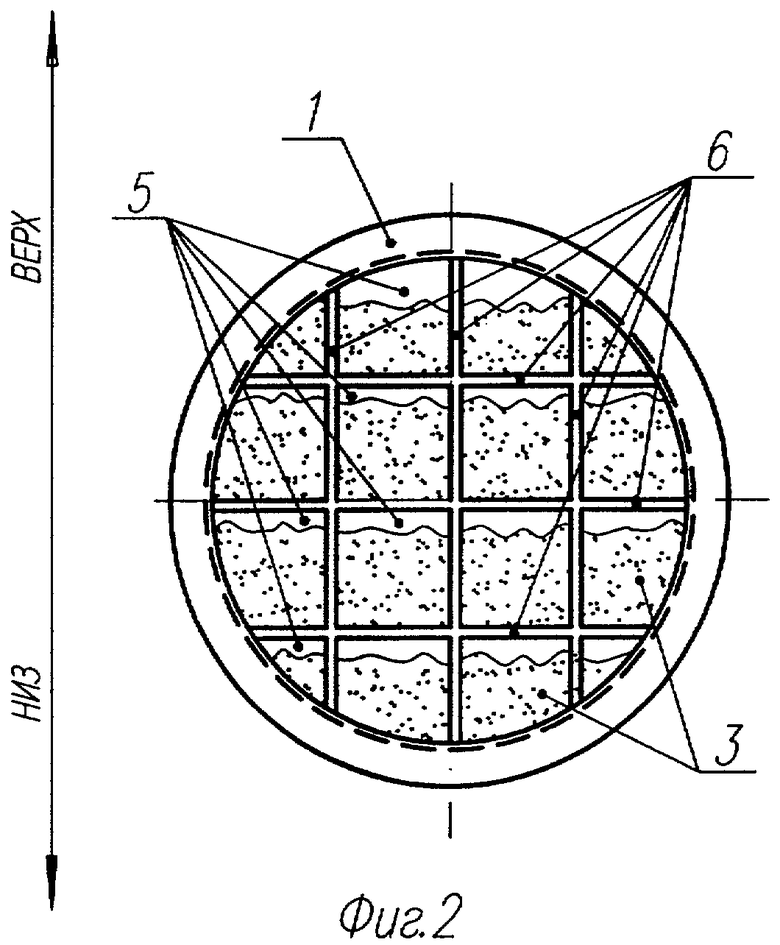

Фиг.3. Патентуемая конструкция воспламенителя с практически реализуемой схемой размещения пиропатронов.

На Фиг.1, Фиг.2, Фиг.3 обозначены:

1 - корпус

2 - крышка

3 - воспламенительный состав

4 - пиропатрон

5 - "пустой" объем

6 - перегородка

При этом пунктиром показаны возможные варианты размещения пиропатрона относительно корпуса воспламенителя, а стрелками указано направление форса пиропатрона.

Технический результат изобретения заключается (Фиг.2, Фиг.3) в установке в полость корпуса (1) воспламенителя, герметизируемого крышкой (2), двух и более взаимно пересекающихся перегородок (6), разделяющих полость корпуса по типу сотовой конструкции на отдельные секции, заполненные воспламенительным составом (3). В этом случае "пустой" объем (5) как бы дробится на несколько "пустых" объемов, равномерно распределенных внутри корпуса, что в свою очередь позволяет гарантировать при любой ориентации пиропатрона (4) относительно корпуса попадание струи форса пиропатрона непосредственно в воспламенительный состав. Разделение полости на изолированные секции существенно повышает как надежность (безотказность) срабатывания воспламенителя в целом, так и при случайном повреждении (нарушении целостности) корпуса в эксплуатации. В этом случае произойдет высыпание навески только из одной отдельной секции. Наличие перегородок внутри корпуса воспламенителя повышает жесткость его конструкции, что положительно сказывается при воздействии эксплуатационных механических нагрузок с одной стороны, с другой расширяет использование различных компоновочных схем РДТТ (в части возможности "произвольного" ориентирования пиропатрона относительно воспламенителя).

С целью повышения технологичности предложенной конструкции перегородки могут быть выполнены заодно с корпусом воспламенителя. Практически такая конструкция может быть релизована либо литьем под давлением, например, из полиэтилена на термопластавтомате, либо из полимерной (полиэтилен) пленки путем вакуумформования.

Перегородки могут быть выполнены как сплошными тонкостенными из легкосгораемого (проплавляемого) материала (например, полиэтилен), так и перфорированными. В последнем случае размеры перфорированных отверстий выбираются из условия непрохождения в них гранул воспламенительного состава (исключение пересыпания состава из секции в секцию).

Отличительными признаками предложенной конструкции являются:

- установка в полость корпуса воспламенителя тонкостенных перегородок, разделяющих ее на изолированные секции по типу сотовой конструкции;

- выполнение перегородок перфорированными, с размером отверстий менее величины габаритных размеров гранул воспламенительного состава;

- выполнение перегородок заодно с корпусом воспламенителя (например, литая конструкция);

- выполнение корпуса воспламенителя и перегородок в нем из полиэтилена.

Патентуемая конструкция воспламенителя (фиг.2, фиг.3) содержит корпус (1), заполненный навеской воспламенительного состава (3), и герметизирующую крышку (2). При этом внутри корпуса установлены тонкостенные взаимно пересекающиеся сгорающие перегородки (6), разделяющие корпус на изолированные секции, при этом каждая секция заполнена воспламенительным составом.

Конструкция воспламенителя работает следующим образом.

При подаче импульса (фиг.2, фиг.3) на пиропатрон (4) последний срабатывает, от форса пиропатрона зажигается воспламенительный состав (3) и продукты горения воспламенительного состава воспламеняют заряд РДТТ (ГГ, ПАД).

Положительный эффект изобретения:

- повышение надежности зажжения воспламенителя и запуска ракетного двигателя.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА | 2010 |

|

RU2438033C1 |

| ВОСПЛАМЕНИТЕЛЬ ТВЕРДОТОПЛИВНОГО ЗАРЯДА ДЛЯ РАКЕТНОГО ДВИГАТЕЛЯ | 2010 |

|

RU2432484C1 |

| РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА | 2005 |

|

RU2286475C2 |

| ВОСПЛАМЕНИТЕЛЬ ЗАРЯДОВ ТВЕРДОГО РАКЕТНОГО ТОПЛИВА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2288371C2 |

| ВОСПЛАМЕНИТЕЛЬ ЗАРЯДА ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2006 |

|

RU2329391C1 |

| ВОСПЛАМЕНИТЕЛЬ ТВЕРДОТОПЛИВНОГО ЗАРЯДА РАКЕТНОГО ДВИГАТЕЛЯ | 2002 |

|

RU2212557C1 |

| ТВЕРДОТОПЛИВНЫЙ ЗАРЯД ГАЗОГЕНЕРАТОРА | 2002 |

|

RU2213245C1 |

| ВОСПЛАМЕНИТЕЛЬ ЗАРЯДА ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2011 |

|

RU2476711C1 |

| ВОСПЛАМЕНИТЕЛЬ ТВЕРДОТОПЛИВНОГО ЗАРЯДА РАКЕТНОГО ДВИГАТЕЛЯ | 2002 |

|

RU2213246C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЬЦЕВОГО ПЛЕНОЧНОГО ВОСПЛАМЕНИТЕЛЯ | 2008 |

|

RU2368795C1 |

Изобретение относится к области ракетной техники и может быть использовано при проектировании и изготовлении воспламенителей зарядов ракетных двигателей твердого топлива, газогенераторов и пороховых аккумуляторов давления. Воспламенитель заряда ракетного двигателя твердого топлива содержит корпус, заполненный навеской воспламенительного состава, и герметизирующую крышку. Внутри корпуса установлено не менее двух тонкостенных сгораемых взаимно пересекающихся перегородок, разделяющих полость корпуса в виде сотовой конструкции на изолированные секции, заполненные воспламенительным составом. Изобретение позволяет повысить надежность зажжения навески воспламенительного состава за счет гарантированного попадания струи форса пиропатрона непосредственно в воспламенительный состав при любой ориентации пиропатрона относительно корпуса воспламенителя. 2 з.п. ф-лы, 3 ил.

| ВОСПЛАМЕНИТЕЛЬ ТВЕРДОТОПЛИВНОГО ЗАРЯДА РАКЕТНОГО ДВИГАТЕЛЯ | 2002 |

|

RU2212557C1 |

| ВОСПЛАМЕНИТЕЛЬ ТВЕРДОТОПЛИВНОГО ЗАРЯДА РАКЕТНОГО ДВИГАТЕЛЯ | 2002 |

|

RU2213246C1 |

| ТВЕРДОТОПЛИВНЫЙ ЗАРЯД ГАЗОГЕНЕРАТОРА | 2002 |

|

RU2213245C1 |

| US 4901642 A, 20.02.1990 | |||

| Способ контроля степени заполяризованности пьезокерамических элементов | 1974 |

|

SU1138923A1 |

| РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА | 1996 |

|

RU2122135C1 |

Авторы

Даты

2007-10-27—Публикация

2005-10-24—Подача