ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к способу и устройству для изготовления плоского композитного армированного волокном изделия, которое может использоваться в качестве строительного или упаковочного материала. Данное изобретение также относится к подобному плоскому армированному волокном композитному изделию.

Более конкретно, данное изобретение относится к способу для изготовления плоского армированного волокном композитного изделия, которое может использоваться в качестве строительного или упаковочного материала, указанный способ включает: размещение волокон на нижней подложке, нанесение на волокно связующего пенящегося затвердевающего агента в жидкой форме таким образом, чтобы агент полностью обволакивал волокна, перемещение указанных волокон со связующим агентом, расположенных между нижней и верхней подложкой, между нижними и верхними прессующими пластинами за счет скорости непрерывно движущихся прессующих пластин, позволяя связующему агенту вспениться, расшириться и затвердеть между нижними и верхними прессующими пластинами.

Данное изобретение также относится к устройству для изготовления плоского армированного волокном композитного изделия, которое может использоваться в качестве строительного или упаковочного материала, указанное устройство содержит: входной конец для приема волокон с нанесенным связующим агентом, выходной конец для выхода готового плоского армированного волокном композитного изделия, изготовленного этим устройством, верхнюю непрерывно движущуюся ленту, состоящую из множества верхних прессующих пластин, управляемых, по крайней мере, двумя продолговатыми управляющими элементами, установленными в продольном направлении устройства, выполненными с возможностью непрерывного движения по верхней замкнутой траектории, и нижнюю непрерывно движущуюся ленту, состоящую из множества нижних прессующих пластин, управляемых, по крайней мере, двумя продолговатыми управляющими элементами, установленными в продольном направлении устройства, выполненными с возможностью непрерывного движения по нижней замкнутой траектории, при этом верхние прессующие пластины образуют первую, по существу, плоскую поверхность верхней замкнутой траектории, а нижние прессующие пластины образуют вторую, по существу, плоскую поверхность нижней замкнутой траектории, параллельную первой плоской поверхности, указанные верхние и нижние прессующие пластины выполнены для перемещения в указанной зоне волокон, пропитанных связующим агентом, подающее средство для подачи верхней подложки и нижней подложки в указанную зону, при этом верхняя подложка выполнена с возможностью прижима в указанной зоне к верхним прессующим пластинам, а нижняя подложка выполнена с возможностью прижима к нижним прессующим пластинам, и движения со скоростью, равной скорости нижних прессующих пластин.

Настоящее изобретение, кроме того, относится к плоскому армированному волокном композитному изделию, содержащему волокна, пропитанные связующим агентом, которое может использоваться в качестве строительного или упаковочного материала.

Плоские армированные волокном композитные изделия, которые используются в строительстве и в качестве упаковочного материала, известны из уровня техники. Они могут быть снабжены защитным покрытием, которое в некоторых случаях придают изделию также более привлекательный внешний вид.

Недостатком известных плоских армированных волокном композитных изделий является сложность их изготовления. Они также подвержены влиянию влажности и колебаниям температуры, которые могут привести к деформации изделия. В этой связи известные способы изготовления требуют значительных капитальных вложений и, кроме того, значительных объемов производства. Кроме этого готовое изделие, например изделие, армированное волокном, подвергается воздействию значительных колебаний влажности. Примером известного способа изготовления армированных волокном изделий, например древесностружечных плит, является производство с использованием пресса с двойным ремнем. Пресс с двойным ремнем является огромным устройством, в котором используют высокое давление, обычно около 30 бар, и высокие температуры, обычно в диапазоне от 150 до 200°С. Капитальные вложения, а также производственные издержки таких устройств довольно значительны. Кроме того, они требуют значительных производственных площадей.

В патенте США 5089189 раскрыты способ и устройство для изготовления плоских композитных изделий. Указанные способ и устройство сложны и не позволяют экономически выгодно производить композитные изделия с повышенной толщиной, которые могут быть использованы в качестве строительного или упаковочного материала.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Целью настоящего изобретения является создание способа и устройства, которые позволяют снизить производственные затраты при изготовлении плоских армированных волокном композитных изделий, таким образом их производство становится экономически выгодным как для больших, так и малых объемов производства. Изделия, как правило, предназначены для применения в строительстве и для упаковки и конкурентоспособны с изделиями того же применения. Другой целью данного изобретения является создание изделия, обладающего устойчивой формой, что является преимуществом при его производстве.

Для достижения этой цели предлагаемый способ отличается тем, что включает следующие стадии: подготовка волокон в виде трехмерного когезионного волокнистого мата из связанных вместе волокон, толщина которых обычно находится в диапазоне от 0,5 до 0,8 мм, ширина - от 0,3 до 2 мм, а длина, по крайней мере, 80% волокон не менее 100 мм до нанесения связующего агента на волокнистый мат, обеспечение влажности волокнистого мата не более 5% до нанесения связующего агента на волокнистый мат, нанесение связующего агента на волокнистый мат для получения смеси волокнистого мата и связующего агента, при этом указанная смесь содержит волокна близко к его верхней поверхности, обращенной к верхним прессующим пластинам, а также близко к нижней поверхности, обращенной к нижним прессующим пластинам, приложение к смеси давления, по крайней мере, 0,8 бар, но не более 5 бар, что приводит к затвердеванию смеси в виде плоского изделия толщиной от 10 до 150 мм и содержащего волокна близко к его верхней и нижней поверхностям при перемещении смеси между прессующими пластинами, и затем удаление нижней и верхней подложек с затвердевшего изделия, содержащего волокна и связующий агент.

Термин волокнистый мат в данном контексте относится в основном к структуре, образованной из одного или более слоев волокон, каждый из которого может иметь форму трехмерного волокнистого мата. Если волокнистый мат содержит много таких слоев/матов, что типично при производстве более толстых изделий (изделия с толщиной, превышающей 60 мм), слои размещают таким образом, что готовое изделие содержит слой, близко расположенный к обеим поверхностям готового изделия. Слои, которые используются в толстых изделиях (с толщиной, превышающей 60 мм), не обязательно должны быть одинаковой плотности. Кроме того, слой с меньшей плотностью может быть размещен между слоями, расположенными близко к поверхностям изделия напротив друг друга.

Волокнистый мат предпочтительно изготавливается из гигроскопичных волокон. Волокна могут быть натуральными или синтетическими. Предпочтительно содержание влаги в волокнах составляет максимум 8%, а после окончательной обработки мата до его пропитки связующим агентом влажность готового волокнистого мата не превышает максимум 3%. Волокнистый мат должен иметь определенную относительно низкую влажность в момент заливки волокон связующим агентом, например полиуретаном. В результате, связующий реагент жестко связывается с волокнами, что важно для достижения нужных физических свойств готового изделия, например прочности.

Готовое изделие с хорошими физическими свойствами получается, когда волокнистый мат изготавливается из волокон, которые в своей массе имеют толщину от 0,5 до 0,8 мм, а ширину от 0,3 до 2 мм, а длина, по крайней мере, 80% волокон составляет не менее 100 мм. Для получения изделия устойчивой формы с хорошими изоляционными свойствами могут быть использованы древесные волокна, а связующим агентом предпочтительно может быть полиуретан.

Желаемая плотность и прочность готового изделия достигается путем выдержки смеси волокон и связующего агента, когда происходит вспенивание связующего агента при максимальном давлении от 1 до 2 бар в процессе перемещения указанной смеси между прессующими пластинами.

Предпочтительные варианты воплощения предлагаемого способа раскрыты в п.п.2-11 прилагаемой формулы изобретения.

Устройство согласно данному изобретению отличается тем, что содержит средства для прессования для создания давления на прессующих пластинах, по крайней мере, 0,8 бар и средства для нагревания смеси волокон и связующего агента, при этом верхние прессующие пластины устройства удерживаются на расстоянии от 10 до 150 мм от нижних прессующих пластин.

Первая, по существу, плоская поверхность и вторая, по существу, плоская поверхность, которые образуются верхним и соответственно нижним прижимающими элементами, не должны быть точно параллельными, а могут образовывать небольшой угол, например, от 1 до 5 угловых градусов.

Устройство может быть охарактеризовано как двухленточный конвейер или ламинатор. Из уровня техники известны двухленточные конвейеры/ламинаторы, отличающиеся от настоящего устройства и которые применяются для других целей. Поэтому настоящее изобретение заключается в использовании двухленточного конвейера/ламинатора для изготовления плоских армированных волокном композитных изделий.

Следовательно, устройство согласно данному изобретению представляет собой ламинатор, отличающийся от известных из уровня техники ламинаторов тем, что специально сконструирован с возможностью создания давления при изготовлении плоских армированных волокном композитных изделий. Стандартные ламинаторы для производства полиуретановых или слоеных панелей не способны выдерживать давление, превышающее примерно 0,7 бар.

Предпочтительно, чтобы подающие и принимающие средства были приспособлены для перемещения верхней и нижней подложек с помощью соответствующих непрерывных траков. Таким образом, создано непрерывно действующее устройство, способное производить несколько метров плит при использовании небольшого количества подложек, которые в зависимости от объема производства могут делать требуемое количество оборотов на своих соответствующих непрерывных траках.

Рабочая зона устройства, где происходит изготовление плиты, другими словами зона, которая простирается от входного конца до выходного конца, предпочтительно имеет длину в диапазоне от 5 до 30 м и ширину в диапазоне от 1 до 5 м.

Предпочтительно устройство содержит ряд распылительных форсунок, которые размещены таким образом, чтобы обеспечить быстрое и равномерное нанесение требуемого количества связующего агента на заданную площадь нижней подложки. Указанные форсунки могут быть стационарными, либо подвижными, которые движутся возвратно-поступательно над волокнистым матом.

Предпочтительно устройство содержит средства для прессования в виде цилиндров. Указанные цилиндры позволяют получать готовое изделие до того, как оно выйдет из устройства, при этом давление величиной 0,8 бар обеспечивает приемлемую плотность конечного изделия при использовании полиуретана в качестве связующего агента. Готовое изделие необходимого размера получается при обрезании изделия, выходящего из устройства, до требуемого размера. Требуемая толщина готового изделия достигается за счет регулировки расстояния между верхней и нижней прессующими пластинами, для чего соответственно настраиваются средства для прессования этого устройства. Весовое соотношение волокон и связующего агента в готовом изделии преимущественно составляет от 0,8 до 2, что соответствует от 45 до 67 вес.% количества волокон в готовом изделии. Большее значение весового соотношения (т.е. предпочтительно ближе к 2, чем к 0,8) направлено на снижение производственных затрат на изделие, которые могут возрасти при увеличении доли связующего агента. Весовое соотношение может находиться в диапазоне от 0,1 до 4, т.е. количество древесного волокна в готовом изделии составляет от 10 до 80 вес.%.

Предпочтительный вариант воплощения устройства согласно настоящему изобретению раскрыт в п.п.11-17 формулы изобретения.

Наиболее важное преимущество способа и устройства согласно настоящему изобретению заключается в возможности экономичного производства плоского армированного волокном композитного изделия, сохраняющего свою форму, как в больших, так и в малых производственных объемах, при этом такие изделия могут использоваться в качестве строительного или упаковочного материала. Это достигается благодаря тому, что капитальные затраты и текущие производственные затраты на изготовление устройства низки в сравнении, например, с использованием двухленточного конвейера, и тем, что волокнистый мат включен в состав изделия. При низких объемах производства не нужно использовать непрерывное производство.

Плоское армированное волокном композитное изделие согласно настоящему изобретению отличается тем, что толщина плоского изделия составляет от 10 до 150 мм, волокна образуют трехмерный когезионный мат, в котором волокна пропитаны связующим агентом, причем толщина волокон в основном находится в диапазоне от 0,5 до 0,8 мм, ширина - в диапазоне от 0,3 до 2 мм, а длина, по крайней мере, 80% волокон составляет не менее 100 мм, причем композитное изделие содержит волокна близко от верхней и нижней поверхностей, а весовое соотношение волокон и связующего агента находится в диапазоне от 0,1 до 4. Предпочтительно волокнистый мат простирается от нижней до верхней поверхности изделия. Следовательно, некоторые волокна простираются от нижней поверхности до верхней поверхности. Предпочтительные варианты воплощения предлагаемого плоского изделия раскрыты в п.п.19-21 прилагаемой формулы изобретения.

Наиболее важным преимуществом композитного изделия является то, что форма изделия остается устойчивой, что особенно важно для строительных материалов, применяемых в строительстве, изделие имеет хорошее соотношение прочность/плотность, при этом затраты на его производство остаются низкими.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Изобретение будет более подробно описано ниже со ссылками на приложенные чертежи, где

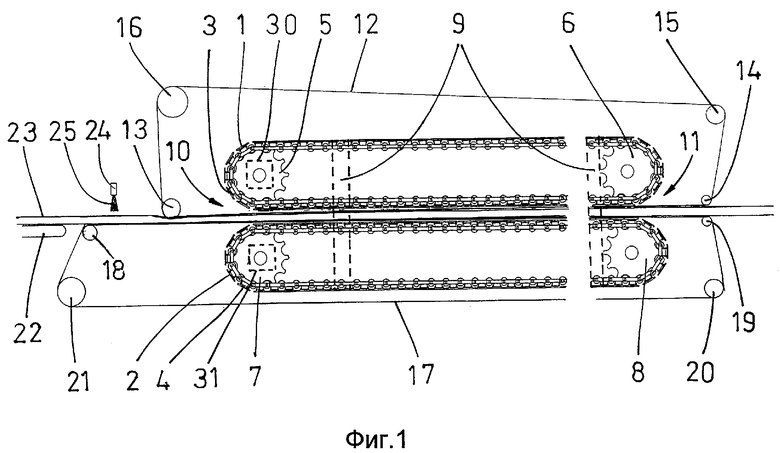

Фиг.1 - вид сбоку на схематичное изображение устройства,

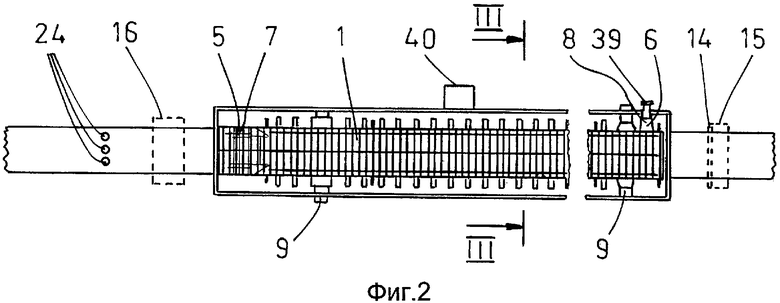

Фиг.2 - вид сверху устройства, показанного на Фиг.1,

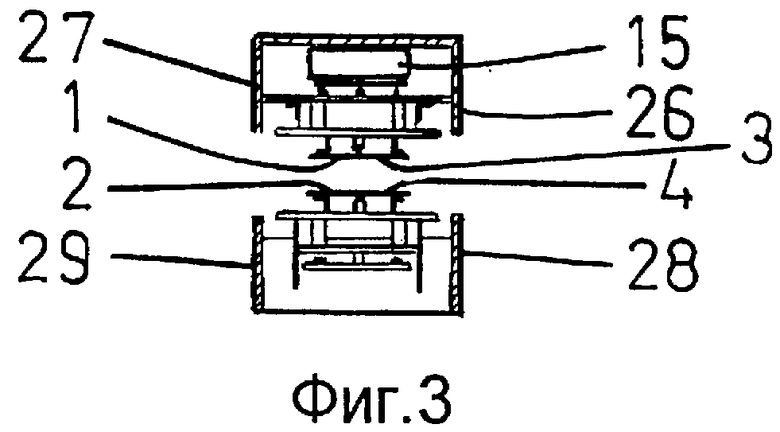

Фиг.3 - вид устройства, показанного на Фиг.2 в сечении по III-III,

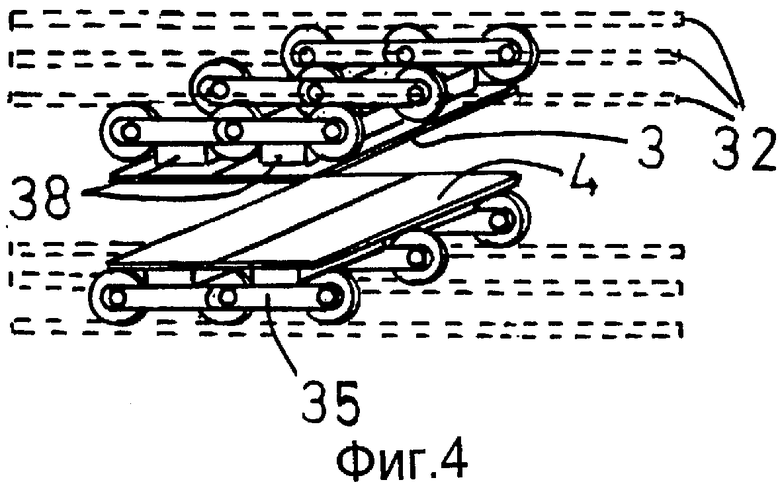

Фиг.4 - деталь устройства, показанного на Фиг.1-3,

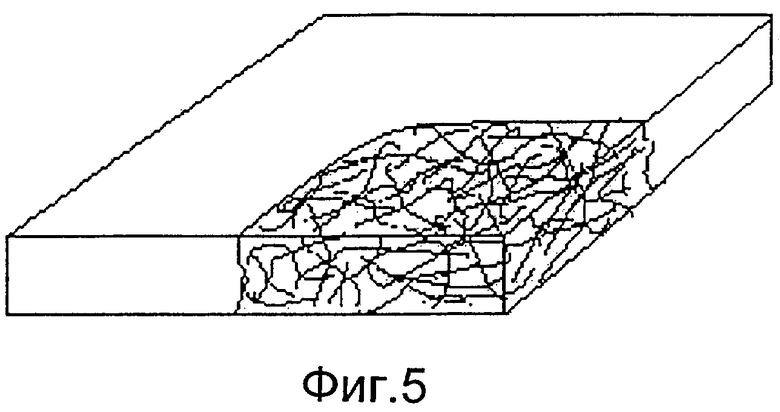

Фиг.5 - изделие согласно данному изобретению,

Фиг.6 - схема способа согласно данному изобретению.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

На фиг.1 показано устройство для непрерывного изготовления плоских армированных волокном композитных изделий, которые включают волокнистый компонент и связующий агент. Связующий агент можно назвать наполнителем. Волокнистым компонентом является волокнистый мат, например, из древесной шерсти, а связующим агентом является, например, полиуретан, который вспенивается в устройстве с тем, чтобы затвердеть с образованием газовых ячеек. Изделие, включающее такие составные части, имеет хорошие характеристики при использовании в качестве строительного материала, если требуются соответствующие изоляционные свойства, особая прочность и стабильные размеры при разных внешних условиях. Изделие может быть также использовано для упаковки и других возможных целей. Вместо волокон на основе древесины и целлюлозы волокнистый компонент может, в основном, включать волокна, которые придают изделию желаемое увеличение прочности по сравнению со случаем, когда готовое изделие не содержит волокнистого компонента. Так, волокнистый компонент может быть, например, из стекловолокна. Также можно использовать металлическое волокно (нити). Кроме полиуретана в качестве связующего агента можно использовать материал на основе фенола.

Независимо от типа используемого связующего агента волокна погружены в связующий агент. Таким образом, связующий агент соединяется с волокнами так, что указанные волокна обеспечивают желаемое увеличение прочности готового изделия.

Устройство, показанное на Фиг.1, содержит непрерывный верхний ремень, ленту или трак 1 и бесконечный нижний ремень, ленту или трак 2. Обе стороны траков снабжены боковыми кожухами с 26 по 29, как показано на Фиг.3. Боковые кожухи с 26 по 29 не показаны на Фиг.1 для лучшего показа внутренних частей устройства. Боковые кожухи с 26 по 29 не являются необходимыми.

Верхний трак 1 содержит множество прессующих колодок или прессующих пластин 3, которые могут быть обозначены как верхние прессующие пластины. Количество прессующих пластин 3 зависит от длины устройства; их количество может изменяться, например, от 20 до 200. Нижний трак 2 содержит множество прессующих пластин 4, которые могут быть обозначены как нижние прессующие пластины. Количество нижних прессующих пластин 4 соответствует количеству верхних прессующих пластин 3, но может быть немного большим, так как поддержка волокнистого мата и связующего агента сверху не обязательна вблизи входного конца 10. Прессующие пластины 3, 4, изготовленные из металла, такого как сталь или алюминий, поворачиваются вокруг соответствующих зубчатых колес 5, 6 и 7, 8, которые приводятся в движение двигателем привода 39. Кабина управления устройства обозначена позицией 40. Зона около зубчатых колес 5 и 7 представляет собой входной конец 10 устройства, а зона около зубчатых колес 6 и 8 является выходным концом устройства.

В зоне между зубчатыми колесами 5 и 6, 7 и 8 соответственно, т.е. между входным концом 10 и выходным концом 11, траки 1 и 2, по существу, плоские. Протяженность этой зоны обычно составляет от 5 до 30 м, причем протяженность зоны от 10 до 20 м обеспечивает большую часть производственных нужд. Чем больше эта длина, тем больше становится рабочая скорость устройства. Обычно в таких устройствах используют скорость перемещения от 2 и 15 метров в минуту. Нижний трак 2 начинается за 2 м до верхнего трака 1, если смотреть со стороны, откуда подается смесь волокнистого мата и связующего агента. Однако, эта часть трака не показана на чертеже. Продвижение трака обеспечивает смеси волокнистого мата и связующего агента лучшую поддержку до ее попадания между верхним и нижним траками.

С тем, чтобы в указанной зоне траки 1, 2 не согнулись и не приобрели форму, существенно отличающуюся от плоской формы, например, за счет давления, возникающего при вспенивании связующего агента, устройство содержит ряд цилиндров 9, которые совместно с управляющими элементами 32 сохраняют плоскую форму прессующих пластин 3, 4 в этой зоне, как показано на Фиг.1 и 4. На Фиг.1 с целью большей ясности показаны только два цилиндра 9, хотя вдоль устройства может быть расположено несколько цилиндров. Цилиндры 9 позволяют удерживать расстояние между верхним и нижним траками в зависимости от трубуемой толщины производимого изделия. Вместо цилиндров 9 могут быть использованы другие элементы сопротивления/регулировки для осуществления тех же функций. Оба трака 1, 2 содержат три управляющих элемента 32, при этом один расположен в центре, а два других расположены по бокам с каждой стороны между двумя соответствующими концами управляющих пластин в центральном управляющем элементе, причем прессующие пластины 3, 4 могут быть относительно небольшими и легкими, но не прогибаются под действием давления величиной от 1 до 2 бар. Управляющие элементы 32, размещенные в продольном направлении устройства, могут быть обозначены как рельсы. Прессующие пластины 3, 4 имеют захваты 38, которые взаимодействуют с отверстиями в соответствующих звеньях 35 конвейера так, что захваты входят в отверстия с целью перемещения с использованием звеньев конвейера. Звенья 35 конвейера выполнены так, чтобы они поддерживались управляющими элементами 32, как показано на Фиг.4.

Расстояние между верхней лентой 1 и нижней лентой 2 в зоне, где связующий реагент вспенивается, обычно составляет от 10 до 30 мм, но возможно и до 150 мм, когда изготавливаются готовые изделия большой толщины. Если толщина конечного изделия равна от 30 до 50 мм, указанное изделие в основном содержит волокнистый мат, расположенный близко к нижней поверхности готового изделия и к верхней поверхности готового изделия. Если толщина готового изделия превышает 60 мм, указанное изделие в основном содержит волокнистый мат, состоящий из трех матов так, что два мата большей плотности расположены близко к верхней и соответственно нижней поверхности готового изделия, а более легкий (тонкий) мат размещен между двумя более плотными матами.

Верхняя подложка 12 непрерывно перемещается относительно верхнего непрерывного трака 1. Подложка 12 поддерживается четырьмя роликами или цилиндрами с 13 по 16, при этом один цилиндр 13 расположен близко к входному концу 10 устройства, а второй цилиндр 14 расположен близко к выходному концу 11 устройства. Нижняя сторона устройства снабжена соответственно нижней подложкой 17, которая поддерживается цилиндрами с 18 по 21 и непрерывно перемещается относительно нижнего непрерывного трака 2. На чертеже показано, что цилиндр 18 расположен дальше от входного конца 10, чем цилиндр 13. Это связано с тем, что связующий агент должен быть нанесен на волокнистый мат до того, как волокнистый мат и связующий агент поступят к входному концу 10.

Верхняя и нижняя подложки, соответственно 12 и 17, предпочтительно выполнены из полиэтиленовой пленки. Можно также использовать пленку из другого материала, но в этом случае материал пленки должен быть выбран таким, чтобы к ней не прилипал связующий агент (такой как полиуретан). В качестве примера такого материала может служить политетрафторэтилен (ПТФЭ), известный как тефлон.

На Фиг.1 показан конвейер 22, посредством которого волокнистый мат 23 подается на нижнюю подложку 17 в направлении входного конца 10 устройства. В зоне, которая обозначается как зона нанесения, между цилиндрами 18 и 13 установлен ряд распылителей или распылительных форсунок 24, посредством которых связующий агент 25 наносят на нижнюю подложку 17. Количество распылительных форсунок 24 может изменяться: чем больше изделий и выше скорость, тем больше обычно требуется распылительных форсунок. Например, количество распылительных форсунок 24 может изменяться от 3 до 100. Предпочтительно распылительные форсунки 24 выполнены с возможностью возвратно-поступательного движения в поперечном направлении относительно продольного направления устройства, при этом количество распылительных форсунок может быть небольшим; также возможно, что устройство оборудовано только одной распылительной форсункой. На цилиндре 13 верхняя положка 12 встречается со смесью волокнистого мата 23 и связующего агента 25. Можно сказать, что верхняя и нижняя подложки, соответственно 12 и 17, создают своего рода форму для смеси. В зоне между входным концом 10 и выходным концом 11 смесь волокнистого мата и связующего агента вспенивается и затвердевает, таким образом затвердевшее плоское изделие выходит из выходного конца, покрытое подложками 12, 17 с двух сторон. Подложки 12, 17 удаляются в зоне цилиндров 14 и 19. Подложки 12, 17 перемещаются на соответствующих бесконечных траках посредством сил трения, действующих в зоне между входным концом 10 и выходным концом 11. Как вариант, возможно, что подложки 12, 17 заставляет перемещаться цилиндр привода, при этом приводом является один из цилиндров с 13 по 16 и соответственно с 18 по 21.

На Фиг.2 показан вид сверху устройства. На Фиг.2 не показана верхняя подложка 12, а цилиндры с 14 по 16 показаны пунктирной линией. Ширина прессующих пластин 3, 4 составляет 3 м, но может быть и большей - до 5 м, если изготавливаются изделия большой ширины. Прессующие пластины 3, 4 могут также быть значительно уже 3 м, но ширина менее 1 м не рекомендуется.

На Фиг.3 показан продольный вид устройства, показанного на Фиг.2 в сечении по III-III. На этой фигуре показано, что траки 1, 2 по обеим сторонам снабжены боковыми кожухами с 26 по 29.

На Фиг.5 показано плоское армированное волокном композитное изделие согласно настоящему изобретению. На чертеже показано, что волокна простираются от нижней поверхности изделия до его верхней поверхности так, что волокна размещены по всему объему изделия. Некоторые волокна пронизывают все изделие насквозь.

На Фиг.6 приведена детальная схема способа изготовления плоского армированного волокном композитного изделия с помощью устройства, показанного на Фиг.1-3.

В соответствии с предлагаемым способом производят древесные волокна толщиной от 0,5 до 0,8 мм и шириной от 0,3 до 2 мм. Затем волокна просушивают так, чтобы содержание влаги в них осталось очень низким. Влажность не должна превышать 8%. Длина волокон может варьироваться от 8 до 250 мм. Из этого волокна изготавливают трехмерный мат 23, при этом предпочтительно, чтобы 80% волокон имело длину по меньшей мере 100 мм.

Влажность волокнистого мата 23 составляет от 3 до 4%. Желаемая степень влажности достигается применением соответствующих сушилок/увлажнителей. Если влажность выходит за пределы указанного диапазона, то качество готового изделия получается низким. Поэтому значение влажности должно превышать 0,5%. Так как технически несложно достичь вышеуказанного диапазона влажности, то специалисту в данной области ясно, какой тип сушилок/увлажнителей следует использовать, поэтому конструкция такой сушилки/увлажнителя детально здесь не описывается.

Волокнистый мат 23 с влажностью не более 4%, а в некоторых случаях 5% становится устойчивым посредством связывания вместе волокон. Это связывание обеспечивает удержание указанных волокон вместе в волокнистом мате, и волокна не рассыпаются нежелательным образом при нанесении связующего агента (полиуретана).

Волокнистый мат 23 перемещают со скоростью 7 метров в минуту на нижней подложке 17, а полиуретан в жидкой форме наносят на волокнистый мат через распылительные форсунки 24. Волокнистый мат 23, который пропитан полиуретаном в жидкой форме, перемещают в направлении цилиндра 13, где смесь с верхней стороны накрывают верхней подложкой. Смесь волокнистого мата и полиуретана заключают между верхней и нижней подложками. Дополнительно к ним, возможно, при желании, добавить к боковинам дополнительные заслонки, которые не дают полиуретану вытекать из этих боковин. Обычно в этом нет необходимости, так как полиуретан течет относительно медленно и затвердевает стремительно при его перемещении в настоящем устройстве.

Смесь волокнистого мата 23 и полиуретана перемещается между непрерывными лентами 1, 2 и между ними происходит ее вспенивание и затвердевание. К смеси волокнистого мата и полиуретана прикладывается давление не менее 0,8 и не более 2 бар в пределах зоны между лентами 1, 2. На входном конце 10 не требуется приложения специального давления, но во второй половине устройства, т.е. в части устройства между выходным концом 11 и средней частью устройства должно обеспечиваться давление от 1 до 2 бар. Большие значения давления не требуются и даже могут быть неблагоприятны. Когда полиуретан вспенивается и затвердевает между лентами 1, 2, поддерживают температуру не менее 30°С. Так как в полиуретане происходит экзотермическая реакция, другими словами при вспенивании вырабатывается тепло, то, чтобы избежать тепловых ударов, прессующие пластины нагревают посредством излучающих тепло инфракрасных ламп 30, 31, которые схематично показаны пунктиром на Фиг.1. Что касается нагревания, то температура прессующих пластин сильно не отличается от температуры вспененного полиуретана, которая находится в диапазоне от 30 до 90°С. Большие температурные перепады могут привести к тепловым ударам и в результате к низкому качеству изделия. Обычно нагрев прессующих пластин требуется только в начале работы устройства; после работы устройства в течение некоторого времени прессующих пластины достигают необходимой температуры, которая поддерживается температурой вспенивающегося полиуретана и которая передается к пластинам. Вместо нагревательных ламп, устанавливаемых между зубчатыми колесами 5, 6, могут использоваться другие типы нагревательных средств. Между лентами недопустима температура, превышающая 100°С, так как высокие температуры нежелательны и приводят к повышению производственных затрат. Подложки 12, 17 удаляют от затвердевшего изделия после его выхода из выходного конца 11. В дальнейшем боковые стороны выравнивают, и нарезают изделие требуемой длины. Весовое соотношение волокон и связующего агента готового изделия находится в диапазоне от 0,8 до 2, обычно от 1 до 1,3. Плотность вспененного полиуретана составляет от 25 до 100 кг/м3.

В качестве исходного материала для изделия толщиной 10 мм используют волокнистый мат толщиной от 15 до 30 мм. Для изделия толщиной примерно максимум 50 мм используют волокнистый мат толщиной от 70 до 150 мм. Если толщина конечного изделия составляет 150 мм, используют три волокнистых мата толщиной от 70 до 150 мм каждый. В изделиях, в которых волокнистый мат набран из нескольких слоев (волокнистых матов), в процессе изготовления для достижения необходимого сцепления между слоями возможно наносить связующий агент между указанными слоями.

Настоящее изобретение, описанное выше, представляет собой вариант воплощения и из этого следует, что детали данного изобретения могут быть исполнены различным образом в пределах объема притязаний приведенной формулы изобретения. Поэтому возможно использование в качестве сырья других гигроскопичных волокон, а не древесного волокна. Однако преимущество использования древесного волокна заключается в получении готового изделия с хорошими физическими и механическими свойствами, при этом производственные затраты остаются очень низкими. Вместо полиуретана можно использовать материал на основе фенола. Скорость протягивания в устройстве может изменяться, при этом обычно эта скорость находится в пределах от 2 до 15 метров в минуту. Размеры готового изделия могут также изменяться. Может также изменяться количество распылительных форсунок: возможно использование одной или более форсунок, которые могут быть как стационарными, так и движущимися в направлении, поперечном направлению движения волокнистого мата 23. Могут использоваться и другие варианты поперечного перемещения распылительных форсунок 24. Вместо использования распылительных форсунок 24 связующий агент может подаваться на волокнистый мат по трубкам или по одной или нескольким канавкам. Питающие устройства для подачи и удаления подложек 12, 17 могут отличаться в деталях, например использование различного количества цилиндров с 13 по 16 и с 18 по 21. Подающие устройства не обязательно должны быть смонтированы на непрерывном траке, хотя это и может быть рекомендовано. Подложки, следовательно, можно устанавливать другими способами.

Способ изготовления плоского армированного волокнами композитного изделия, которое может использоваться как строительный или упаковочный материал, при котором волокна размещают на нижней подложке. Далее наносят на волокна пенистый затвердевающий связующий агент в жидком виде так, чтобы волокна были полностью покрыты связующим агентом. Потом подают волокна, покрытые связующим агентом и размещенные между верхней и нижней подложками между верхними и нижними прессующими пластинами, непрерывно движущимися по верхней стороне относительно нижней стороны волокон, со связующим агентом. Волокна со связующим агентом перемещаются со скоростью перемещения прессующих пластин, позволяющей связующему агенту вспениваться, расширяться и затвердевать между верхней и нижней прессующими пластинами. Далее удаляют подложки с затвердевшего изделия. Способ включает стадию изготовления из волокон когезионного трехмерного волокнистого мата. До нанесения связующего агента на мат толщина волокон в основном составляет от 0,5 до 0,8 мм, ширина - от 0,3 до 2 мм, а длина, по меньшей мере, 80% волокон равна, по крайней мере, 100 мм, влажность волокнистого мата до нанесения связующего агента составляет максимально 5%. Далее наносят связующий агент на мат таким образом, чтобы образовалась смесь связующего агента и волокнистого мата. Смесь содержит волокна близко к верхней поверхности мата, которая обращена к верхним прессующим пластинам, и к нижней поверхности мата, которая обращена к нижним прессующим пластинам, непрерывное перемещение смеси волокон мата со связующим агентом осуществляют с помощью верхней и нижней подложек, между которыми она размещена, и перед удалением подложек смесь подвергают давлению от, по крайней мере, 0,8 бар, но не более 5 бар, что приводит к затвердеванию плоского изделия толщиной от 10 до 150 мм, содержащего волокна близко к верхней поверхности и к нижней поверхности изделия при перемещении смеси между прессующими пластинами. Изобретение предусматривает устройство для изготовления плоского армированного волокнами композитного изделия и плоское армированное волокнами композитное жесткое изделие. Изобретение позволяет снизить производственные затраты и создать изделие, обладающее устойчивой формой. 3 н. и 16 з.п. ф-лы, 6 ил.

| US 5089189 А, 18.02.1992 | |||

| US 4981427 А, 01.01.1991 | |||

| US 4043719 А, 23.08.1977 | |||

| Магнитный барабан для очистки семянОТ пРиМЕСЕй | 1977 |

|

SU831185A1 |

Авторы

Даты

2007-11-10—Публикация

2003-06-04—Подача