Данная группа изобретений относится преимущественно к области производства строительных материалов, в частности к материалам для изготовления путем формования строительных плоских и профилированных листов, причем изготовление указанной продукции осуществлено из многокомпонентного материала, состоящего из пластичной основы, выполненной из смолы, армированной наполнителями, обладающими более высокой прочностью и жёсткостью в отвержденном состоянии. Группа изобретений относится также к способам изготовления армированных листов, применяемых в различных областях промышленности.

Описание достигнутого мирового уровня по настоящей заявке на группу изобретений, показывает, что указанные листы (изделия, изготовленные промышленным путем) имеют широкое применение как кровельные материалы: кровля крыш, зданий, сооружений, помещений, частных домов. С использованием указанных листов могут быть изготовлены светопрозрачные кровельные конструкции любых зданий, а также заборы и ограждения для территорий, дачных участков, предприятий, конструктивные элементы для жилых прицепов, домов на колесах, а также кузова и кабины грузового транспорта, прицепы для фур, прицепы-рефрижераторы, изотермические фургоны, корпуса машин скорой помощи, прицепы для лошадей, корпуса и элементы автобусов. С использованием указанных листов может быть осуществлено производство оборудования для пищевой промышленности (мясокомбинаты, рестораны, общественное питание, скотобойни, склады, овощебазы, маслобойни, сыроварни, молочные производства, производство оборудования для холодильной промышленности, таких как термокамеры, холодильники, изотермические склады, а также производство оборудования и мебели для медицинских учреждений, отделка медицинских учреждений, больниц, клиник, поликлиник, лабораторий, обустройство фасадов зданий и сооружений в строительстве, отделка помещений для содержания животных, таких, как фермы, хозяйства, свинарников, птицефабрик, производство судов, яхт, катеров, лодок, внутренняя и внешняя облицовки стен, потолков, пола в общественных зданиях и учреждениях облицовка общественных туалетов, бань, саун, бассейнов, аквапарков, производство теплиц, оранжерей, ботанических садов, производство оборудования для супермаркетов, гипермаркетов, магазинов, павильонов, ларьков, таких, как витрины, стеллажи, стойки, производство выставочного оборудования, таких как стенды, стеллажи, стойки, производство оборудования для спорта и оснащение спортивных объектов, таких, как стадионы, корты, залы, раздевалки и оборудование для градирен ("Стеклопластиковый профлист родом из СССР или это новый строительный материал". Яндекс. https://dzen.ru/a/YoNt2WGrq2hD7Eia. 01.09.2024). Как это раскрыто в данной публикации, представляющей листовую продукцию ERSTE Завода "Севзапкомпозит", эту продукцию изготавливают на импортной производственной линии непрерывного формования композитного профилированного и гладкого листа толщиной от 0,8 до 1,5 мм (в том числе листы с гелькоутным покрытием). Ширина листа составляет до 1300 мм при указанной толщине листа от 0,8 до 1,5 мм. Основными компонентами для производства композитного листа ERSTE являются стекловолокно типа Е (в виде прямого ровинга или стекломата) и различные полиэфирные синтетические смолы. При этом армирующие волокна, при использовании рубленого прямого ровинга для формования листа, расположены в листе хаотично и перекрывают друг друга в различных направлениях. При использовании стекломата армирующие волокна также располагаются перекрестно, что придает листу сравнительно высокую несущую способность в любой точке при разных типах нагрузки. Также, при производстве листа могут быть использованы различные добавки и присадки, которые придают готовой продукции определенные свойства (например, увеличение группы огнестойкости и горючести, или другие свойства). В публикации раскрыт способ производства листов, который включает следующие действия: по линии непрерывно движется нижняя пленка (с обработанной коронным разрядом тока верхней стороной), на которую сверху наносится слой смолы, и далее (в зависимости от толщины листа) наносится определенное количество стекломатериалов (рубленое стекловолокно или стекломат). Смола и стеклонити равномерно распределяются на нижней пленке, и перед первой печью на формовочный стол подается верхний слой пленки. Причем, он может быть прозрачно чистым, а также с предварительно нанесенным на него слоем гелькоута. Верхний слой пленки накрывает нижний слой пленки со смолой и стекловолокном, и затем заготовка проходит сквозь две печи и формообразующие оснастки. На выходе из печей получают готовый стеклопластиковый лист, который охлаждается, отрезается необходимая его длина и продукция складывается на паллет для отправки заказчику. В результате освоен процесс серийного производства типоразмеров композитного гладкого и профилированного листов ERSTE: гладкий бесцветный и гладкий цветной с толщиной листа в пределах 0,8-1,0-1,2-1,5мм при ширине листа 1300 мм, в рулонах - 1300х6000 мм, в картах 1300х2000 мм. Преимущества композитного профилированного и гладкого листов в том, что они работают при температурах в пределах от -60°С до +110°С, обладают сравнительно высокой прочностью при малом удельном весе, обладают сравнительно высокой светопроницаемостью прозрачных листов, обладают почти нулевой теплопроводностью (в 250 раз меньше, чем у стали), слабогорючестью при показателе Г4, высокой химической и коррозионной стойкостью, при отсутствии теплового расширения-сжатия, обладают безопасным контактом с пищевыми продуктами, высокой устойчивостью к ультрафиолетовым лучам и не теряют цвет. При этом период эксплуатации листов не ограничен. Листы имеют сопротивление при растяжении в пределах 900 -1000 кгс/см2, сопротивление при сжатии 1300 кгс/см2, сопротивление при скручивании 1200 кгс/см2, ударную вязкость не менее 38 кДж/м2, коэффициент эластичности при скручивании 5000 кгс/см2, прочность на изгиб не менее 115 МПа, модуль изгиба не менее 3900 МПа и твердость по Барколу не менее 45 (Яндекс. https://dzen.ru/a/YoNt2WGrq2hD7Eia. 01.09.2024).

В патентной документации раскрыты стекловолоконный материал и композитный материал (RU 2600369 С2, 20.10.2016. Аналог FR 2920763 A1, 13.03.2009, в котором раскрыта клеевая композиция армированная стеклянными нитями). Стекловолоконный материал по патенту RU 2600369 С2, представлен стекловолоконной прядью, включающей, по меньшей мере, одно стекловолокно, по меньшей мере, частично покрытое водной клеящей композицией, включающей в себя кислотно-аминовый компонент, причем кислотно-аминовый компонент включает молекулы, по меньшей мере, одного амина, связанные с молекулами, по меньшей мере, одной фосфорсодержащей кислоты или серосодержащей кислоты, где молекулы, по меньшей мере, одного амина связаны с молекулами, по меньшей мере, одной фосфорсодержащей кислоты или серосодержащей кислоты посредством льюисовских кислотно-основных взаимодействий и где, по меньшей мере, одно стекловолокно имеет диаметр, по меньшей мере, 21 мкм. Или стекловолокно имеет диаметр вплоть до 35 мкм, или стекловолокно имеет диаметр, по меньшей мере 22 мкм, или номинальный диаметр, по меньшей мере одного стекловолокна, равен 24 мкм. Композитный материал, представленный в патенте RU 2600369, включает полимерную смолу и множество стекловолокон из указанной выше стекловолоконной пряди, расположенных в полимерной смоле. Композитный материал имеет множество стекловолокон, которые присутствует в количестве вплоть до 90 мас. % композитного материала. Формулой патента предусмотрены - композитный материал, где полимерная смола включает термопласт, композитный материал, где термопласт включает в себя полиолефин, полиамид, полистирол, полифениленоксид, сложный полиэфир, или сополимеры, или их смеси, композитный материал, где полимерная смола включает в себя термореактивную пластмассу (патент RU 2600369 С2, выдан по первичной заявке US 2012/030024, 22.03.2012 и по международной заявке WO 2012/134924, 04.10.2012).

Как это раскрыто в другой публикации, размещенной в сети Интернет, изделия из полиэстера армированы прозрачным стекловолокном, имеют преимущественно плоскую форму в виде листов или профилированную волнообразную форму. В публикации сообщается, что листы из полиэстера отличаются высокой прочностью, малым весом, гибкостью, устойчивостью к выгоранию, экологичностью, светопропускающей способностью в пределах 50-90%, а также другими свойствами. Листы из полиэстера поставляются в рулонах шириной 2-3м и имеют длину до 40м, что позволяет использовать продукцию для покрытия больших площадей с минимальным количеством соединений и минимизировать затраты на соединения с целью обеспечения герметичности. Полиэстер армированный представлен в различной цветовой гамме, позволяющей реализовывать исполнение светопрозрачных конструкций самых разных стилей и дизайна. Присутствие в составе полиэстера стекловолокна способствует значительной прочности и прозрачности материала. (Яндекс. https://www.p7b.by/stati/poliester-arm.html. 01.09.2024). Аналогичные вышеописанным изделиям из полиэстера, представлена в рекламной публикации китайская продукция из полиэстера, выпускаемая в рулонах, которая изготовлена из армированного волокнистыми элементами полиэфирного компаунда на основе полиэфирной смолы (Яндекс. https://ru.made-in-china.com/tag_search_product/Fiberglass-Reinforced-Polyester Sheet_yrrrhein_2.html. 01.09.2024).

Также из патентной документации известен композитный материал, содержащий первый несущий слой, второй слой из пропитанного связующим стекловолокна, нанесенный на первый несущий слой, армирующую сетку, по меньшей мере частично вделанную в указанный слой стекловолокна, и еще один слой из пропитанного связующим стекловолокна, нанесенный на указанную армирующую сетку таким образом, что армирующая сетка, по меньшей мере частично введена в указанный еще один слой стекловолокна, при этом несущий слой выполнен из полимерного материала. Полимерный материал несущего слоя содержит, по меньшей мере, один из следующих материалов: полиэтилен высокого давления, полиэтилен низкого давления, полипропилен, вспененный полипропилен, вспененный полиэтилен, кашированный полиэтилен высокого давления, кашированный полиэтилен низкого давления и кашированный полипропилен. Пропитка стекловолокна осуществлена эпоксидной или полиэфирной смолами (RU209510 U1,16.03.2022. Аналог RU 2658275 C2, 19.06.2018, в котором раскрыт лист из композитного материала, усиленный пленкой с целью повышения ударной прочности).

Известен армированный волокном пористый лист, состоящий из хаотично расположенных волокон, соединенных в местах перекрещивания элементами скрепления в виде шарообразных капель отвержденной термопластичной обволакивающей волокна смолы, имеющих нечетко выраженную сферическую поверхность, отличающийся тем, что волокна представляют собой высокомодульные волокна, выбранные из группы, состоящей из углеродного волокна, стекловолокна и арамидного волокна. В известном решении раскрыт способ изготовления армированного волокном пористого листа, включающий смешение армирующих волокон с термопластичными волокнами, формование холста из полученной смеси хаотичных волокон, термообработку для обеспечения расплавления термопластичных волокон и скрепления волокон путем обволакивания армирующих волокон с образованием в местах перекрещивания элементов скрепления, обволакивающих армирующие волокна в виде шарообразных капель отвержденной термопластичной смолы, имеющих нечетко выраженную сферическую поверхность, и последующее охлаждение, отличающийся тем, что проводят смешение 20-60 мас. дискретных высокомодульных армирующих волокон длиной 1-8 см и 40-80 мас. термопластичных волокон с толщиной более чем 0,5мм и длиной 1-50 мм, при этом холст имеет массу единицы площади поверхности материала 0,25-1,0 кг/м2. Композит, отформованный из армированного волокном пористого листа имеет прочность на растяжение в диапазоне 0,91х103 -2,1 х 103 кг/см2 (RU 2105093С1, 20.02.1998 по заявке РСТ US 91/07784, 29.10.1991).

Известен композиционный материал, полиэфирное связующее, и изделия из композиционного материала, при этом материал изготовлен на основе полиэфирного олигомера с наполнителем в виде коротких волокон для полимерных композиционных материалов (ПКМ), получаемых из листового полуфабриката (SMC-препрега) методом прессования.Полиэфирное связующее включает, мас. %: изофталевую ненасыщенную полиэфирную смолу - 25,0-40,0, раствор отвердителя - 2,0-6,5, раствор ингибитора - 0,0001-0,1000, раствор термопласта - 0,2-6,5, поверхностное активное вещество - 0,15-3,00, гидроксид алюминия - 27,0-42,0, оксид магния-0,05-0,80, неорганический минеральный наполнитель-15,0-30,0. SMC-препрег включает указанное полиэфирное связующее и рубленый волокнистый наполнитель при соотношении, мас. %: полиэфирное связующее - 75,0-85,0, рубленый волокнистый наполнитель - 15,0-25,0. Техническим результатом изобретения является создание экономически эффективных изделий из ПКМ с повышенным сопротивлением к распространению огня, высокими пределом прочности при статическом изгибе, а также ударной вязкостью (RU 2608892 С2, 26.01.2017). Аналоги, цитированные в описании патента RU 2608892 С2: JPH 09188770 A1, 22.07.1997. RU 2021303 C1, 15.10.1994. В заявке JPH 09188770 A1 раскрыт способ получения листовой формованной массы, формуемую под низким давлением, способную умеренно контролировать начальную скорость загустевания смеси, полученной путем смешивания ненасыщенной полиэфирной смолы, отвердителя и термопластичной загустительной смолы, и быстро загустевать после добавления армирующего волокна. Эта листовая формованная масса содержит 30-120 мас.ч. жидкого полимеризующегося мономера, 20-120 мас.ч. загустителя, состоящего из порошка термопластичной смолы, 20-70 мас.ч. армирующего волокна и 0,1-7 мас.ч. катализатора отверждения на основе 100 мас.ч. ненасыщенного полиэфира. Термопластичная смола состоит из термопластичной смолы на основе (мет)акрилового эфира и/или ароматического винила, содержащей 10-20 мас. % мономерного звена, имеющего карбоксильную группу или эпоксидную группу. В патенте RU 2021303 C1, 15.10.1994, раскрыт способ изготовления кровельного листа, отверждаемого при воздействии ультрафиолетового облучения, причем лист содержит армирующий слой из рубленных "Е" стекловолокон и опорный слой из стеклоткани поверх поверхности армирующего слоя, которые пропитаны первым и вторым количествами отверждаемого под действием ультрафиолетовых лучей полимерного состава и расположены между первым и вторым наружными защитными листами. В описании патента раскрыты схема устройства изготовления листа и способ получения листового материала, включающий нанесение на первый защитный лист, оформляющий листовой материал, слоя отверждаемого полиэфирного связующего, нанесение на слой связующего армирующего волокнистого наполнителя из рубленых стекловолокон, опорного материала и второго защитного листа с последующим пропусканием слоев полуфабриката через систему прижимных валиков, причем наносят связующее, содержащее чувствительный к облучению ультрафиолетовым светом катализатор отверждения, в качестве опорного материала используют стеклоткань и дополнительно вводят слой связующего на противоположную сторону второго защитного листа при погонной плотности пропитанного опорного материала 20 - 40 г/м2. В патенте RU 2021303 C1 схема устройства поясняет способ изготовления листа. Патент RU 2021303 C1 выдан по заявке GB 8823144.4 с конвенционным приоритетом от 03.10.1988).

В указанном выше патенте RU 2608892 С2 получение SMC-препрега осуществляется на установке с автоматизированной системой дозирования путем совмещения 75 масс. % полиэфирного связующего, приготовленного при температуре 25°C с 25 мас. % рубленого стекловолоконного наполнителя. Полиэфирное связующее наносят на два полотна полиэтиленовой пленки дозатором. Одновременно со шпулярника в рубящее устройство подают стеклоровинг. Нижнее полотно пленки с нанесенным связующим подают под рубящее устройство, которое рубит рассыпающийся ровинг на отрезки заданной длины. Рубленое стекловолокно наносится на пленку, а его количество регулируют скоростью подачи пленки. После этого полученный пакет накрывают верхним полотном пленки с нанесенным слоем связующего. Полученный "сэндвич" (заготовка) пропускается через сжимающие валки для обеспечения пропитывания волокна. Используют рубленые стекловолоконные элементы в качестве наполнителя, также используют рубленое углеволоконо. В изобретении раскрывается пример изготовление изделия способом прямого прессования в стальных обогреваемых закрытых формах на гидравлическом прессе при давлении 80-100 атм. При этом заготовку нарезают в соответствие со схемой раскроя, укладывают в пакет, переносят в пресс-форму, повышают температуру до 150°С. После затвердевания изделия его извлекают из пресс-формы, удаляют облой и производят механическую обработку.

Из известных решений наиболее близким (прототипом) к представленному в данном описании изобретению, является раскрытый в патенте RU 2608892 С2 композиционный материал для изготовления изделий, изготовленное из материала изделие и способ изготовления изделия.

Изобретение и прототип имеют общие признаки, характеризующие композиционный материал для изготовления строительных изделий, содержащий полимерный компаунд на основе смолы, отверждаемый в процессе изготовления изделий, и соединяемые с компаундом армирующие элементы, включающие волокнистые элементы и полимерные пленки в виде полотен.

Изобретение и прототип имеют общие признаки, характеризующие строительное изделие, изготовленное из композиционного материала, содержащего компаунд на основе смолы, отверждённый в процессе изготовления изделия, и расположенные в массиве отвержденного компаунда армирующие элементы.

Изобретение и прототип имеют общие признаки, характеризующие способ изготовления строительного изделия из композиционного материала, включающего компаунд на основе полимерной смолы, отверждаемый в процессе изготовления изделия, и армирующие элементы в составе волокнистых элементов и выполненных в виде пары полотен пленочных элементов, монолитно соединяемых с компаундом и волокнистыми элементами в процессе их нагревания и формования.

В прототипе раскрыт сравнительно сложный состав материала и сложный процесс изготовления из этого материала плоских и объемных профилированных изделий промышленного назначения.

Техническим результатом представленного в данном описании изобретения является упрощение процесса производства изделий.

Технический результат получен композиционным материалом для изготовления строительных изделий, содержащим полимерный компаунд на основе смолы, отверждаемый в процессе изготовления изделий, и соединяемые с компаундом армирующие элементы, включающие волокнистые элементы и полимерные пленки в виде полотен, причем в материале компаунд содержится в пределах, мас. % - 50-90, армирующие элементы в материале содержатся в пределах, мас. % - 10-50, полимерные пленки в армирующих элементах содержатся в пределах, мас. % - 0,5-0,7, в качестве пленок использованы полимерные нерастяжимые пленки ПЭТ, каждая из которых в поперечном сечении имеет размер в пределах 5-300 мкм, волокна волокнистых элементов расположены по длине, ширине, диагоналям и толщине изделия в перекрещивающихся между собой положениях, образующих объемную армирующую материал структуру, при этом волокно каждого волокнистого элемента в поперечном сечении имеет размер в пределах 5-45 мкм.

Технический результат получен композиционным материалом для изготовления строительных изделий, содержащим полимерный компаунд на основе смолы, отверждаемый в процессе изготовления изделий, и соединяемые с компаундом армирующие элементы, включающие волокнистые элементы и полимерные пленки в виде полотен, причем в материале компаунд содержится в пределах, мас. % - 30-85, армирующие элементы в материале содержатся в пределах, мас. % - 15-70, полимерные пленки в армирующих элементах содержатся в пределах, мас. % - 0,5-0,7, в качестве пленок использованы полимерные нерастяжимые пленки ПЭТ, каждая из которых в поперечном сечении имеет размер в пределах 5,0-300 мкм, волокнистые элементы выполнены в виде волокнистого мата, состоящего из пучков волокон, расположенных по длине, ширине, диагоналям и толщине изделия в перекрещивающихся между собой положениях и образующих объемную армирующую структуру, при этом волокно каждого волокнистого элемента имеет в поперечном сечении размер в пределах 5-45 мкм.

Технический результат получен композиционным материалом для изготовления строительных изделий, содержащим полимерный компаунд на основе смолы, отверждаемый в процессе изготовления изделий, и соединяемые с компаундом армирующие элементы, включающие волокнистые элементы и полимерные пленки в виде полотен, причем в материале компаунд содержится в пределах, мас. % - 20-85, армирующие элементы в материале содержатся в пределах, мас. % - 15-80, полимерные пленки в армирующих элементах содержатся в пределах, мас. % - 0,5-0,7, в качестве пленок использованы полимерные нерастяжимые пленки ПЭТ, каждая из которых в поперечном сечении имеет размер в пределах 5,0-300 мкм, при этом волокнистые элементы связаны между собой и представляют собой сетку или ткань, образующую армирующую структуру, при этом волокно каждого волокнистого элемента имеет в поперечном сечении размер в пределах 5-45 мкм.

Волокна волокнистого элемента, образуют собой стекловолокнистые элементы, базальтоволокнистые элементы или углеродноволокнистые элементы, или полиэфирноволокнистые элементы, или кевлароволокнистые элементы, или комбинации указанных волокнистых элементов, при этом в качестве отверждаемых смол использованы термореактивные полиэфирная или эпоксидная смолы со свойствами их отверждения в процессе нагревания.

Технический результат получен строительным изделием из композиционного материала в виде плоского или объемного профилированного листа, изготовленного из композиционного материала, содержащего компаунд на основе смолы, отверждённый в процессе изготовления изделия, и расположенные в массиве отвержденного компаунда армирующие элементы, причем армирующие элементы включают волокнистые элементы и монолитно соединенные с ними полимерные нерастяжимые пленки ПЭТ в виде полотен, расположенные с каждой стороны листа, каждая пленка в поперечном сечении имеет размер в пределах 5,0-300 мкм и она монолитно с каждой стороны листа соединена с массивом отвержденного компаунда и с волокнистыми элементами, при этом пленка ПЭТ имеет толщину в пределах 5,0-300 мкм, а волокно каждого волокнистого элемента имеет в поперечном сечении размер в пределах 5-45 мкм.

Технический результат получен строительным изделием из композиционного материала в виде плоского или объемного профилированного листа, изготовленного из композиционного материала, содержащего компаунд на основе смолы, отверждённый в процессе изготовления изделия, и расположенные в массиве отвержденного компаунда армирующие элементы, причем армирующие элементы включают волокнистые элементы и монолитно соединенные с ними полимерные нерастяжимые пленки ПЭТ в виде полотен, расположенные с каждой стороны листа, каждая пленка в поперечном сечении имеет размер в пределах 5,0-300 мкм и она монолитно с каждой стороны листа соединена с массивом отвержденного компаунда и с волокнистыми элементами, при этом пленка ПЭТ имеет толщину в пределах 5,0-300 мкм, волокно каждого волокнистого элемента имеет в поперечном сечении размер в пределах 5-45 мкм, причем, по меньшей мере, одна пленка ПЭТ усилена монолитно соединенным с ней защитным покрытием из гелькоута, нанесенным на внутреннюю поверхность пленки.

Волокнистые элементы выполнены из стекловолокон, или базальтовых волокон, или углеродных волокон, или из полиэфирных волокон, или кевларовых волокон, или из комбинации указанных волокон.

Волокнистые элементы выполнены в виде волокнистого мата, состоящего из пучков стекловолокон или базальтовых волокон, или углеродных волокон, или из полиэфирных волокон, или кевларовых волокон или комбинации указанных волокон.

Волокнистые элементы выполнены в виде полотен, имеющих пространственную структуру и выполненных из хаотически расположенных стекловолокон или базальтовых волокон, или углеродных волокон, или полиэфирных волокон, или кевларовых волокон, или комбинации указанных волокон.

Волокнистые элементы образованы рублеными пучками стекловолокон или базальтовых волокон, или углеродных волокон, или полиэфирных волокон, или кевларовых волокон, или комбинации указанных волокон.

Волокнистые элементы выполнены в виде сетчатого тканого стеклополотна, или базальтового тканого полотна, или углеродного тканого полотна, или полиэфирного тканого полотна или кевларового тканого полотна, или в виде комбинаций указанных полотен.

Технический результат получен способом изготовления строительного изделия из композиционного материала, включающего компаунд на основе полимерной смолы, отверждаемый в процессе изготовления изделия, и армирующие элементы в составе волокнистых элементов и выполненных в виде пары полотен пленочных элементов, монолитно соединяемых с компаундом и волокнистыми элементами в процессе их нагревания и формования, причем для изготовления изделия толщиной от 0,4мм до 4,0мм используют для полотен пленочных элементов полимерную нерастяжимую пленку ПЭТ, имеющую толщину не менее 5,0 мкм и не более 300 мкм, располагают пару пленочных элементов друг над другом в натянутом состоянии с зазором между ними по высоте, и продольно перемещают их в этом состоянии в зону изготовления изделия, при этом одновременно с перемещением, на нижний пленочный элемент по всей его ширине наносят армирующие волокнистые элементы, а затем на волокнистые элементы наносят компаунд до момента смачивания компаундом волокнистых элементов, или сначала на нижний пленочный элемент по всей его ширине наносят компаунд, а затем на него наносят армирующие волокнистые элементы, далее сжимают пленочные элементы в направлении друг к другу до момента соединения пленочных элементов с волокнистыми элементами и получают заготовку строительного изделия, которую нагревают до момента полимеризации компаунда и монолитного соединения армирующих пленочных элементов с компаундом и волокнистыми элементами так, что пленочные элементы в монолитном соединении преобразуются в армирующие элементы, упрочняющие изделие, затем заготовку формуют путем её перемещения через профилирующую фильеру или между вращаемыми валками и, одновременно с перемещением заготовки и её сжатием в процессе формования, изделию придают фильерой или валками плоскую или профилированную форму.

Технический результат получен способом изготовления строительного изделия из композиционного материала, включающего компаунд на основе полимерной смолы, отверждаемый в процессе изготовления изделия, и армирующие элементы в составе волокнистых элементов и выполненных в виде пары полотен пленочных элементов, монолитно соединяемых с компаундом и волокнистыми элементами в процессе их нагревания и формования, причем для изготовления изделия толщиной от 0,4 мм до 4,0 мм используют для полотен пленочных элементов полимерную нерастяжимую пленку ПЭТ, имеющую толщину не менее 5,0 мкм и не более 300 мкм, располагают пару пленочных элементов друг над другом в натянутом состоянии с зазором между ними по высоте, и продольно перемещают их в этом состоянии в зону изготовления изделия, при этом одновременно с перемещением, на нижний пленочный элемент по всей его ширине наносят армирующие волокнистые элементы, а затем на волокнистые элементы наносят компаунд до момента смачивания компаундом волокнистых элементов, или сначала на нижний пленочный элемент по всей его ширине наносят компаунд, а затем на него наносят армирующие волокнистые элементы, далее сжимают пленочные элементы в направлении друг к другу до момента соединения пленочных элементов с волокнистыми элементами и получают заготовку строительного изделия, которую затем нагревают до момента полимеризации компаунда и монолитного соединения армирующих пленочных элементов с компаундом и волокнистыми элементами так, что пленочные элементы в монолитном соединении преобразуются в армирующие элементы, упрочняющие изделие, затем заготовку формуют путем её перемещения через профилирующую фильеру или между вращаемыми валками и, одновременно с перемещением заготовки и её сжатием в процессе формования, изделию придают фильерой или валками плоскую или профилированную форму, при этом, перед расположением верхнего пленочного элемента над нижним пленочным элементом, по меньшей мере, на одну внутреннюю поверхность верхнего пленочного элемента наносят монолитно соединенное с ним покрытие из светлого или окрашенного гелькоута для упрочнения верхнего пленочного элемента и придания изделию заданный цвет.

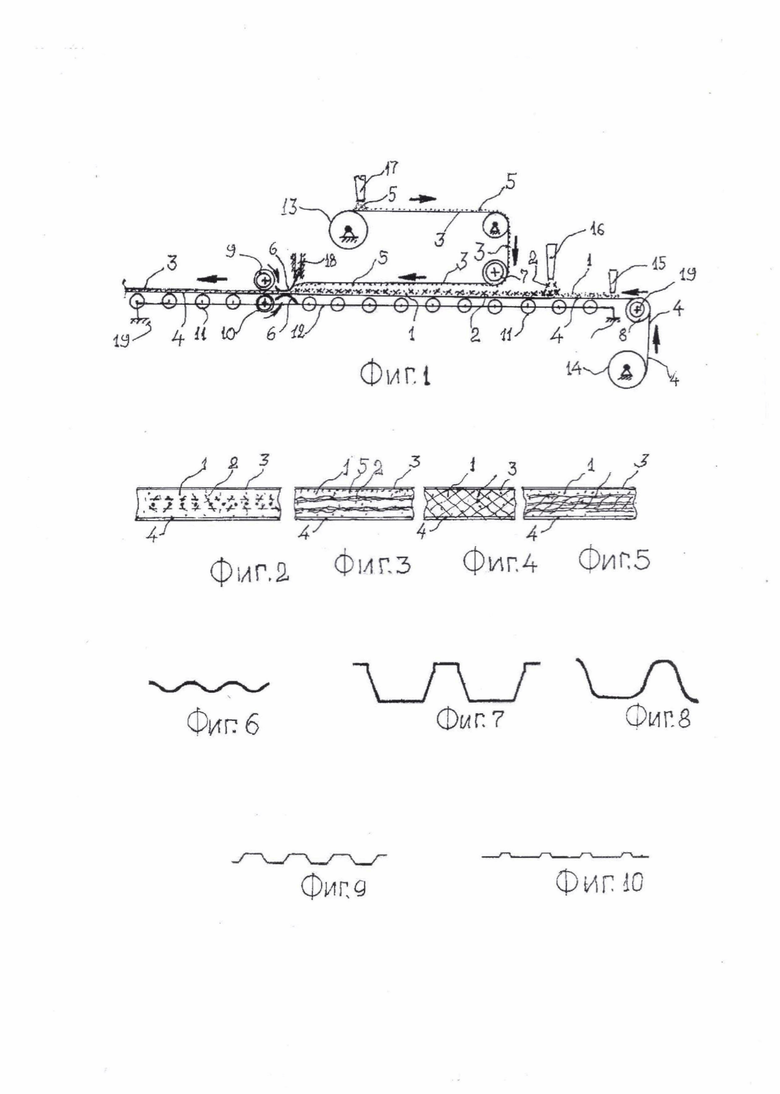

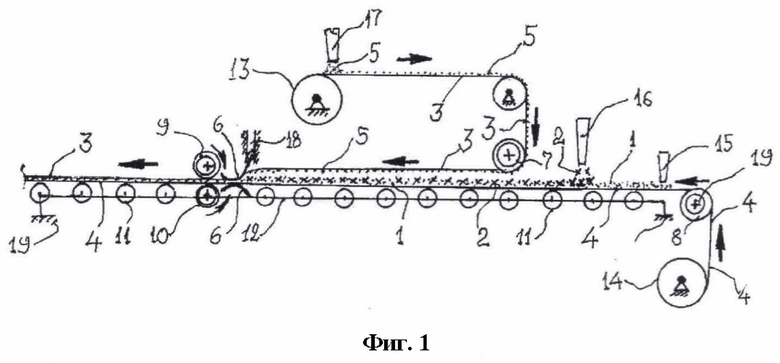

На фиг.1 показана принципиальная схема устройства, поясняющая способ изготовления прямого листового строительного изделия (листа) из композиционного материала или профилированного листового изделия.

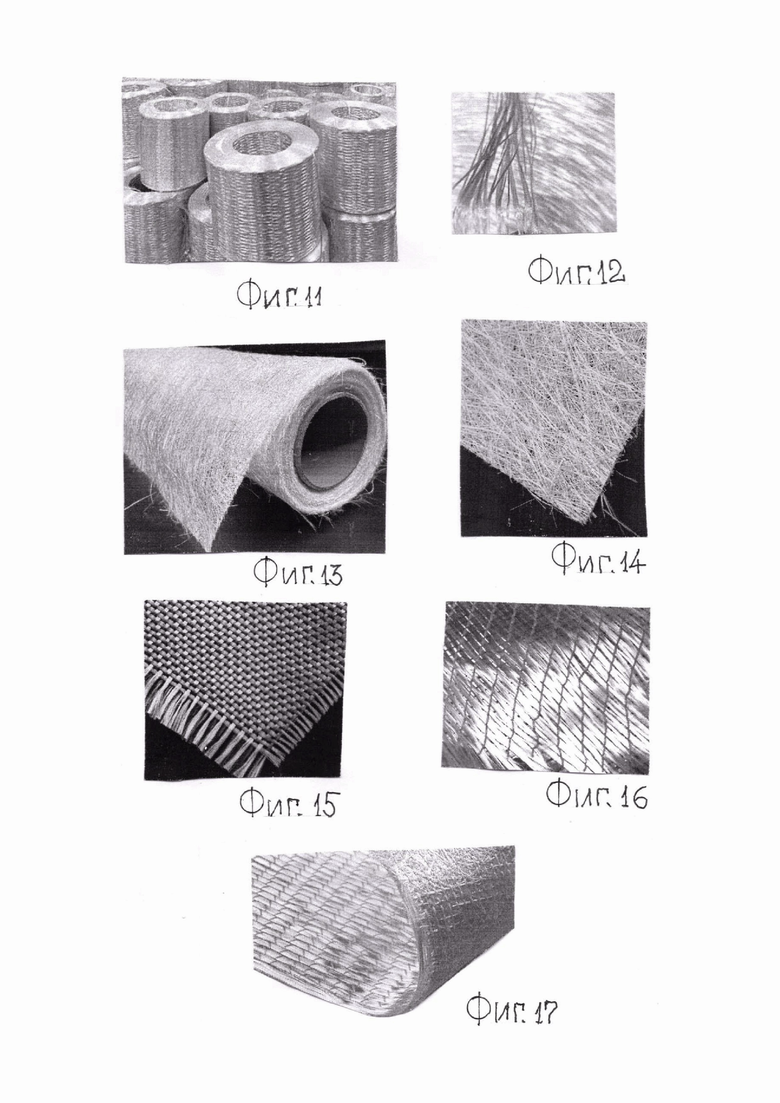

На фиг. 2 показан в разрезе фрагмент прямого листа, выполненного из композиционного материала, армированного сетчатым стеклополотном.

На фиг. 3 показан в разрезе фрагмент прямого листа, выполненного из композиционного материала, армированного стекловолокном.

На фиг.4 показан в разрезе фрагмент прямого листа, выполненного из композиционного материала, армированного связанными волокнистыми элементами в виде мата.

На фиг. 5 показан в разрезе фрагмент прямого листа, выполненного из композиционного материала армированного прессованным стекловолокном.

На фиг.6 показано волнообразное профилированное изделие, выполненное из композиционного армированного материала.

На фиг.7 показано ассиметричное трапециевидное профилированное изделие, выполненное из композиционного армированного материала.

На фиг.8 показано ассиметричное трапециевидное профилированное изделие, выполненное из армированного полимерного листа со скругленными углами.

На фиг.9 показано симметричное трапециевидное профилированное изделие, выполненное из композиционного армированного материала.

На фиг.10 показано трапециевидное профилированное ассиметричное изделие, выполненное из композиционного армированного материала.

На фиг.11 показан волокнистый армирующий материал в рулонах.

На фиг.12 показаны волокнистые армирующие элементы в виде пучка волокон.

На фиг.13 показан прессованный стекловолокнистый армирующий материал в рулоне.

На фиг.14 показан фрагмент прессованного волокнистого армирующего элемента в виде полотна в рулоне.

На фиг.15 показан фрагмент сетчатого тканого полотна армирующего элемента, выполненного из волокнистых элементов.

На фиг.16 показан фрагмент армирующего элемента, выполненного в вид связанных между собой волокнистых пучков, образующих армирующий мат.

На фиг.17 показаны связанные между собой пучки волокон, образующих волокнистый армирующий элемент в виде волоконной ткани.

Описание первого варианта материала для изготовления плоских или профилированных строительных изделий. Для упрощения процесса изготовления изделий, материал в первом варианте его исполнения состоит из двух частей. Первая часть материала представляет собой компаунд. Вторая часть представляет собой армирующие элементы. Эти две отдельные части материала соединены монолитно в зоне их формования путем нагревания и прессования.

В компаунде первой части материала содержатся тщательно перемешанные полиэфирная смола, отвердитель и ускоритель. В общей массе материала первая часть (компаунд) составляет долю, мас. % 50-90. В эту долю входят отвердитель МЕКР, мас. % 0,3-1,5 и ускоритель Cobalt, мас. % 0,25-1,45. В результате первая часть материала содержит, мас. %: полиэфирная смола 49,45-87,05; отвердитель МЕКР, мас. % 0,3-1,5 и ускоритель Cobalt, мас. % 0,25-1,45.

Вторая часть материала по первому его варианту представляет собой армирующие элементы, которые в общей массе материала составляют долю, мас. % 10-50. В эту долю входят армирующие волокнистые элементы и армирующие пленочные элементы в виде полотен - полимерные пленки ПЭТ с минимальным коэффициентом растяжения. Пленки в армирующих элементах второй части материала содержатся в пределах, мас. % - 0,5-0,7. В результате вторая часть материала содержит, мас. %: волокнистые элементы 9,5-49,3; пленочные элементы, мас. % 0,5-0,7. Армирующие пленочные элементы (полимерные высокопрочные пленки ПЭТ) в процессе изготовления изделий, наряду с армированием изделия, выполняют функции формообразующих элементов. Волокно, образующее волокнистые элементы, имеет в поперечном сечении размер в пределах от 5 мкм до 45 мкм. Данный материал обеспечивает получение изделий, имеющих толщины от 0,4 мм до 4,0 мм с допустимыми нагрузками на растяжение в пределах 30-180 МПа.

Описание второго варианта материала для изготовления плоских или профилированных строительных изделий. Для упрощения процесса изготовления изделий, материал во втором варианте его исполнения состоит из двух частей. Первая часть материала представляет собой компаунд. Вторая часть представляет собой армирующие элементы. Эти две части материала соединены монолитно в зоне их формования путем нагревания и прессования.

В компаунде первой части материала содержатся тщательно перемешанные полиэфирная смола, отвердитель и ускоритель. В общей массе материала первая часть (компаунд) составляет долю, мас. % 30-85. В эту долю входят отвердитель МЕКР, мас. % 0,3-1,5 и ускоритель Cobalt, мас. % 0,25-1,45. В результате первая часть материала содержит, мас. %: полиэфирная смола 29,45-82,05; отвердитель МЕКР, мас. % 0,3-1,5 и ускоритель Cobalt, мас. % 0,25-1,45.

Вторая часть материала по второму его варианту представляет собой армирующие элементы. В общей массе материала вторая часть составляет долю, мас. % 15-70. В эту долю входят армирующие волокнистые элементы и армирующие пленочные элементы в виде полотен - полимерные пленки ПЭТ с минимальным коэффициентом растяжения. Пленки во второй части материала содержатся в мас. % 0,5-0,7. В результате вторая часть материала содержит, мас. %: волокнистые элементы 14,5-69,3; пленочные элементы, мас. % 0,5-0,7. Армирующие пленочные элементы (полимерные прочные пленки ПЭТ) в процессе изготовления изделий, наряду с армированием изделия, выполняют функции формообразующих элементов. Волокно, образующее волокнистые элементы, имеет в поперечном сечении размер в пределах от 5 мкм до 45мкм. Данный материал обеспечивает получение изделий, имеющих толщины от 0,4 мм до 4,0 мм с предельно допустимыми нагрузками на растяжение в пределах 35-190 МПа.

Третий вариант материала для изготовления плоских или профилированных строительных изделий. Для упрощения процесса изготовления изделий, материал в третьем варианте его исполнения также состоит из двух частей. Первая часть материала представляет собой компаунд. Вторая часть представляет собой армирующие элементы. Эти две упомянутые части материала соединены монолитно в зоне их формования путем нагревания и прессования.

В компаунде первой части материала содержатся тщательно перемешанные полиэфирная смола, отвердитель и ускоритель. В общей массе материала первая часть составляет долю, мас. % 20-85. В эту долю входят отвердитель МЕКР, мас. % 0,3-1,5 и ускоритель Cobalt, мас. % 0,25-1,45. В результате первая часть материала содержит, мас. %: полиэфирная смола 19,45-82,05; отвердитель МЕКР, мас. % 0,3-1,5 и ускоритель Cobalt, мас. % 0,25-1,45.

Вторая часть материала представляет собой армирующие элементы. В общей массе материала вторая часть составляет долю, мас. % 15-80. В эту долю входят армирующие волокнистые элементы и армирующие пленочные элементы в виде полотен - полимерные пленки ПЭТ с минимальным коэффициентом растяжения. Пленки во второй части материала содержатся в мас. % 0,5-0,7. В результате, вторая часть материала содержит, мас. %: волокнистые элементы 14,5-79,3; пленочные элементы, мас. % 0,5-0,7. Армирующие пленочные элементы (полимерные прочные пленки ПЭТ) в процессе изготовления изделий, наряду с армированием изделия, выполняют также функции формообразующих элементов.

Волокно, образующее волокнистые элементы, имеет в поперечном сечении размер в пределах от 5 мкм до 45 мкм. Данный материал обеспечивает получение изделий, имеющих толщины от 0,4 мм до 4,0 мм с предельно допустимыми нагрузками на растяжение в пределах 35-180 МПа.

Упрощение изготовления изделий из изложенных выше трех вариантов материала достигается тем, что в зону формования подаются две отдельные друг от друга разные доли материала, которые по составу имеют минимальные количества компонентов, Эти доли соединяются на молекулярном уровне в монолит путем их нагревания и прессования в установке для изготовления изделий. Две доли материала в количественном отношении сведены к минимальному значению, положительно влияющему на устройство для изготовления изделия. В сравнении с прототипом, сокращается число операций способа изготовления и сокращается число элементов конструкции устройства для формования за счет того, что в устройство подается материал двумя отдельными и независящими друг от друга долями материала.

Описание первого варианта строительного изделия, изготовленного из композиционного материала в виде плоского или профилированного листа, включает компаунд 1 (фиг.1, 2) на основе полиэфирной смолы или на основе эпоксидной смолы с добавленной в смолу отвердителем и ускорителем. Лист армирован сетчатым стеклополотном, представляющем собой волокнистый элемент 2 внутри листа по его толщине. Поверхность листа с двух его плоских противоположных сторон монолитно соединена с полимерными нерастяжимыми верхней и нижней пленками 3 и 4 ПЭТ, соответственно, каждая из которых имеет толщину в пределах 5,0-300 мкм. Указанные пленки монолитно соединены с волокнистыми армирующими элементами 2 и компаундом 1 в процессе отверждения материала изделия. При этом пленки преобразуются в готовом изделии в пленочные армирующие элементы. Каждое волокно, образующее волокнистые элементы, имеет в поперечном сечении размер в пределах 5-45 мкм. В качестве смолы использована полиэфирная смола Eskim ES-2636 или смола эпоксидная ЭД 20, или аналоги данных смол.

Описание второго варианта строительного изделия, изготовленного из композиционного материала в виде плоского или профилированного листа, также, как и первый вариант изделия, включает компаунд 1 (фиг.1,2) на основе полиэфирной смолы или на основе эпоксидной смолы с добавленной в смолу отвердителем и ускорителем. Лист армирован волокнистыми элементами 2, протяженными в разных направлениях листа по его толщине (фиг.3). Поверхность листа с двух его плоских противоположных сторон монолитно соединена с полимерными нерастяжимыми верхней и нижней пленками 3 и 4 ПЭТ, соответственно, каждая из которых имеет толщину в пределах 5,0-300 мкм. Указанные пленки монолитно соединены с волокнистыми армирующими элементами 2 и компаундом 1 в процессе отверждения изделия. При этом пленки преобразуются в готовом изделии в пленочные армирующие элементы. Каждое волокно, образующее волокнистые элементы, имеет в поперечном сечении размер в пределах 5-45 мкм. В качестве смолы использована полиэфирная смола Eskim ES-2636 или смола эпоксидная ЭД 20, или аналоги данных смол.

Во втором варианте изделия, по меньшей мере, одна верхняя пленка 3 ПЭТ (фиг.1, 3) усилена монолитно соединенным с ней защитным покрытием 5 из гелькоута, нанесенным на внутреннюю поверхность пленки, когда она обращена в сторону нижней пленки 4. Гелькоут окрашивает изделие в заданный цвет, упрочняет верхнюю пленку 3 и обеспечивает прочное соединение пленки 3 и волокнистыми армирующими элементами и компаундом.

Стекловолокнистые элементы двух вариантов изделий образованы пучками рубленых волокнистых элементов (фиг.12), или волокнистые элементы выполнены в виде сетчатого тканого полотна (фиг,15) или волокнистые элементы выполнены в виде мат - связанных между собой пучков волокнистых элементов (фиг.16), или волокнистые элементы выполнены в виде полотен, имеющих пространственную структуру и выполненных из хаотически расположенных волокон (фиг.13,14), или волокнистые элементы образованы рубленными волокнистыми элементами.

Описание первого варианта способа изготовления строительного изделия из композиционного материала посредством устройства, показанного на фиг.1. Первый вариант способа заключается в том, что сначала вводят в массив полиэфирной или эпоксидной смолы отвердитель и ускоритель, которые смешивают с полимерной смолой и получают жидкий полимерный компаунд 1 (фиг.1). Данный компаунд изготовлен на основе полимерной смолы, отверждаемый в процессе изготовления изделия.

В способе компаунд 1 соединяют с армирующими элементами в составе волокнистых армирующих элементов 2 и выполненных в виде пары полотен армирующих пленочных элементов 3 и 4, монолитно соединяемых с компаундом и волокнистыми элементами в процессе их нагревания и формования. Эти операции выполняют посредством устройства (фиг.1).

Для изготовления изделия толщиной от 0,4 мм до 4,0 мм используют для полотен пленочных элементов полимерную нерастяжимую пленку ПЭТ, имеющую толщину не менее 5,0 мкм и не более 300 мкм. Располагают пару пленочных армирующих элементов 3 и 4 друг над другом в натянутом состоянии с зазором между ними по высоте, и продольно перемещают пленочные армирующие элементы в зону изготовления изделия по стрелками, показанным на фиг.1. При этом одновременно с перемещением, на нижний пленочный элемент 4 по всей его ширине наносят армирующие волокнистые элементы, а затем на волокнистые элементы наносят компаунд до момента смачивания компаундом волокнистых элементов. Или сначала на нижний пленочный элемент по всей его ширине наносят компаунд 1, а затем на него наносят армирующие волокнистые элементы 2, как это показано на фиг.1. Далее сжимают пленочные элементы 3 и 4 в направлении друг к другу до момента соединения пленочных элементов с волокнистыми элементами 2 и получают заготовку строительного изделия, которую нагревают до момента полимеризации компаунда и монолитного соединения армирующих пленочных элементов с компаундом и волокнистыми элементами. Сжатие осуществляют так, что пленочные элементы в монолитном соединении преобразуются в армирующие элементы, упрочняющие изделие с двух его плоских сторон. Затем заготовку формуют путем её перемещения через профилирующую фильеру 6 или между вращаемыми валками (не показаны) и, одновременно с перемещением заготовки и её сжатием в процессе формования, изделию придают фильерой или валками плоскую или профилированную форму.

Второй вариант способа повторяет действия первого варианта способа и при этом, дополнительно во втором варианте на одну поверхность одного пленочного верхнего элемента 3 (пленки), изнутри или снаружи, наносят покрытие 5 из гелькоута. Гелькоут упрочняет пленку и окрашивает её в заданный цвет.

Устройство для изготовления изделий работает следующим образом. Включают приводы тянущих барабанов 7 и 8, 9 и 10, которые находятся в зацеплении с пленочными элементами 3 и 4 за счет сил трения, и перемещают пленочные элементы через фильеру 6 по стрелкам, обозначающим направление движения элементов 3 и 4. При этом нижний пленочный элемент 3 опирается на ролики 11 рольганга 12, а верхний пленочный элемент опирается на компаунд 1 и волокнистые элементы 2. Фильерой 6 пленочные элементы 3 и 4 сжимаются в направлении друг к другу и при этом волокнистые армирующие элементы прессуются и дополнительно пропитываются компаундом 1. При этом получают заготовку изделия, которую затем нагревают в печи (не показана) до заданной температуры и после нагревания полученное изделие охлаждают. На фиг.1 показаны две бухты 13 и 14 пленочных элементов 3 и 4, соответственно, которые при включении приводов тянущих роликов свободно сматываются с бухт. Позициями 15,16 и 17 показаны, соответственно, дозатор компаунда, дозатор армирующих элементов и дозатор гелькоута. Позицией 18 показаны направляющие для перемещения вверх-вниз подвижной части фильеры 6. Фильера может быть выполнена прямой для формования прямых плоских листов или профильной для формования профильных листов. Позицией 19 показана рама устройства.

В случае изготовления профилированного листового изделия, используют установку, показанную на фиг.1, при этом снимают с установки прямолинейную фильеру 6 и на её место устанавливают другую, профильную фильеру (не показана), которой формуют заданный профиль профилированного листового изделия. Способ предусматривает изготовление множества плоских листовых изделий (фиг.2-5) и множества профилированных изделий, показанных на фиг.6-10.

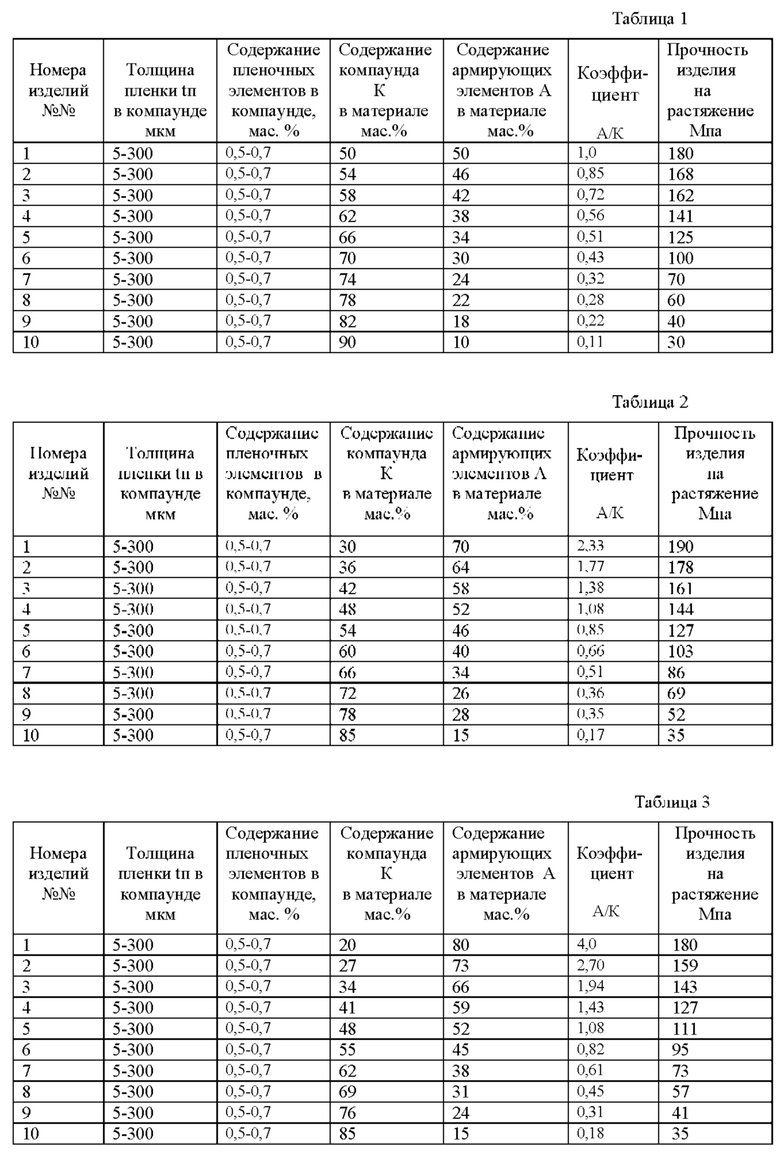

Данные десяти образцов плоского листового изделия сведены в ниже приведенные Таблицы 1-3, в которых показаны числовые показатели изделий, которые выполнены из трех вариантов композиционного материала с различными частями по массе компаунда и армирующими волокнистыми и пленочными элементами. В Таблице 1 показаны числовые показатели изделий, изготовленных из первого варианта композиционного материала. В Таблице 2 показаны числовые показатели изделий, изготовленных из второго варианта композиционного материала. В Таблице 3 показаны числовые показатели изделий, изготовленных из третьего варианта композиционного материала.

Анализ числовых значений, представленных в таблицах 1-3 показывает, что с увеличением массы армирующих элементов в общей массе материала изделия - прочность изделия на растяжение увеличивается, при этом уменьшается расход компаунда - смолы и содержащихся в ней отвердителя и ускорителя. Минимальные значения отношения количества армирующего элемента к количеству компаунда (А/К) выражены в виде коэффициентов К. Коэффициенты 0,11; 0,17 и 0,18 показывают, что при таких значениях прочность изделий на разрыв находится приблизительно одинаковой 30-35 МПа.

При значениях коэффициента К в пределах 1,0-4,0, процесс производства осложняется вследствие повышения сопротивления протягиванию заготовок через фильеру, поскольку между пленками заготовки в этих случаях имеется сравнительно большое количество пропитанных компаундом армирующих элементов, оказывающих решающее сопротивление перемещению заготовки в зону её формования, включая протягивание заготовки через фильеру.

В заданных пределах прочности от 30 до 190 МПа, которые предъявлены для группы изделий с толщиной листового изделия от 0,4 до 4,0 мм, установлено, что при дальнейшем повышении содержания в материале армирующих элементов, прочность изделия на растяжение снижается и выходит в направлении снижения за установленный предел прочности материала – 30 МПа для всех вариантов материала, из которого изготовлены образцы №1-№10, имеющих толщину 0,4 до 4,0 мм.

При повышении содержания в материале армирующих элементов, процесс изготовления строительных листовых изделий осложняется так как с увеличением массы армирующих элементов существенно увеличивается расход этих элементов, напрямую связанный с дополнительными операциями распределения элементов на полотне непрерывно движущейся пленки в устройстве для изготовления изделий. При этом возникает необходимость использования дополнительных средств для контроля на нижней пленке массы армирующих элементов, также возникает необходимость замены пленки, имеющую повышенную толщину с целью исключения её разрывов.

При повышении содержания в материале компаунда, выходящего за пределы табличных значений, процесс изготовления строительных листовых изделий осложняется тем, что значительная адгезионная масса компаунда, находящаяся на волокнистых элементах и на нижней пленке, требует использования в устройстве средств контроля натяжения нижней пленки при протягивания заготовки изделия через фильеру устройства, что также усложняет способ изготовления и процесс производства изделий в указанных пределах.

Технический результат - упрощение процесса производства, достигнут использованием вариантов материала для группы строительных листовых и профилированных изделий, готового трехкомпонентного компаунда, поступающего в дозатор установки или в разбрызгиватель, при нанесении которого на волокнистые армирующие элементы в процессе производства начинается процесс отверждения армирующих элементов и компаунда при взаимодействии с воздухом, что существенно для упрощения процесса. В результате указанных пределов числовых значений достигается оптимизация процесса изготовления - уменьшается сопротивление перемещению заготовок в процессе их формования, а также оптимизация содержания компонентов материала в изделиях, как в листовых, так и в профилированных изделиях.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления листовых изделий из полимерно-композитных материалов методом непрерывного формирования | 2018 |

|

RU2681907C1 |

| Устройство для изготовления листовых изделий из полимерно-композитных материалов методом непрерывного формирования | 2017 |

|

RU2681908C1 |

| СЛОИСТЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2001 |

|

RU2185964C1 |

| СТРОИТЕЛЬНАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ТЕКСТИЛЬ-ГИПСОБЕТОНА | 2022 |

|

RU2798006C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОДКЕРАМИЧЕСКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2014 |

|

RU2572851C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОНСТРУКЦИОННОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2009 |

|

RU2405675C1 |

| СЛОИСТЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2003 |

|

RU2238850C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2020 |

|

RU2750379C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1991 |

|

RU2094229C1 |

| ГИБРИДНАЯ ВУАЛЬ В КАЧЕСТВЕ ПРОМЕЖУТОЧНОГО СЛОЯ В КОМПОЗИЦИОННЫХ МАТЕРИАЛАХ | 2016 |

|

RU2713325C2 |

Изобретение относится к производству изделий из полиэфирных отверждаемых смол. Предложены композиционный материал для изготовления строительных изделий, содержащий полимерный компаунд на основе смолы, отверждаемый в процессе изготовления изделий, и соединяемые с компаундом армирующие элементы, включающие волокнистые элементы и полимерные пленки в виде полотен, при этом в материале компаунд содержится в пределах 20-90 мас.%, армирующие элементы в материале содержатся в пределах 10-80 мас.%, полимерные пленки в армирующих элементах содержатся в пределах 0,5-0,7 мас.%, в качестве пленок использованы полимерные нерастяжимые пленки ПЭТ, каждая из которых в поперечном сечении имеет размер в пределах 5-300 мкм, волокна волокнистых элементов расположены по длине, ширине, диагоналям и толщине изделия в перекрещивающихся между собой положениях, образующих объемную армирующую материал структуру, при этом волокно каждого волокнистого элемента в поперечном сечении имеет размер в пределах 5-45 мкм; строительное изделие из предложенного композиционного материала в виде плоского или объемного профилированного листа и способ изготовления предложенного строительного изделия из композиционного материала. Технический результат - упрощение процесса производства листовых изделий. 3 н.п. ф-лы, 17 ил., 3 табл., 10 пр.

1. Композиционный материал для изготовления строительных изделий, содержащий полимерный компаунд на основе смолы, отверждаемый в процессе изготовления изделий, и соединяемые с компаундом армирующие элементы, включающие волокнистые элементы и полимерные пленки в виде полотен, отличающийся тем, что в материале компаунд содержится в пределах 20-90 мас.%, армирующие элементы в материале содержатся в пределах 10-80 мас.%, полимерные пленки в армирующих элементах содержатся в пределах 0,5-0,7 мас.%, в качестве пленок использованы полимерные нерастяжимые пленки ПЭТ, каждая из которых в поперечном сечении имеет размер в пределах 5-300 мкм, волокна волокнистых элементов расположены по длине, ширине, диагоналям и толщине изделия в перекрещивающихся между собой положениях, образующих объемную армирующую материал структуру, при этом волокно каждого волокнистого элемента в поперечном сечении имеет размер в пределах 5-45 мкм.

2. Строительное изделие из композиционного материала в виде плоского или объемного профилированного листа, изготовленного из композиционного материала, содержащего компаунд на основе смолы, отверждённый в процессе изготовления изделия, и расположенные в массиве отвержденного компаунда армирующие элементы, отличающееся тем, что армирующие элементы включают волокнистые элементы и монолитно соединенные с ними полимерные нерастяжимые пленки ПЭТ в виде полотен, расположенные с каждой стороны листа, каждая пленка в поперечном сечении имеет размер в пределах 5,0-300 мкм и она монолитно с каждой стороны листа соединена с массивом отвержденного компаунда и с волокнистыми элементами, волокно каждого волокнистого элемента имеет в поперечном сечении размер в пределах 5-45 мкм, обе пленки ПЭТ выполнены без защитного покрытия или одна из них усилена монолитно соединенным с ней защитным покрытием из гелькоута, нанесенным на внутреннюю поверхность пленки.

3. Способ изготовления строительного изделия из композиционного материала, включающего компаунд на основе полимерной смолы, отверждаемый в процессе изготовления изделия, и армирующие элементы в составе волокнистых элементов и выполненных в виде пары полотен пленочных элементов, монолитно соединяемых с компаундом и волокнистыми элементами в процессе их нагревания и формования, отличающийся тем, что для изготовления изделия толщиной от 0,4 мм до 4,0 мм используют полотна из полимерной нерастяжимой пленки ПЭТ с толщиной не менее 5,0 мкм и не более 300 мкм, располагают пару полотен друг над другом в натянутом состоянии с зазором между ними по высоте и продольно перемещают их в этом состоянии в зону изготовления изделия, при этом одновременно с перемещением на нижний пленочный элемент по всей его ширине наносят армирующие волокнистые элементы, а затем на волокнистые элементы наносят компаунд до момента смачивания компаундом волокнистых элементов или сначала на нижний пленочный элемент по всей его ширине наносят компаунд, а затем на него наносят армирующие волокнистые элементы, далее сжимают пленочные элементы в направлении друг к другу до момента соединения пленочных элементов с волокнистыми элементами и получают заготовку изделия, которую нагревают до момента полимеризации компаунда и монолитного соединения армирующих пленочных элементов с компаундом и волокнистыми элементами так, что пленочные элементы в монолитном соединении преобразуются в армирующие элементы, упрочняющие изделие, затем заготовку формуют перемещением через фильеру или между валками, одновременно с перемещением заготовки и её сжатием изделию придают плоскую или профилированную форму, а перед расположением полотен пленочных элементов выбирают идентичные по форме и цвету пленки без покрытий или по меньшей мере на одну внутреннюю поверхность пленочного элемента наносят соединенное с ним покрытие из светлого или окрашенного гелькоута для упрочнения верхнего пленочного элемента и получения заданного цвета изделия.

| ПОЛИЭФИРНОЕ СВЯЗУЮЩЕЕ И ИЗДЕЛИЕ НА ЕГО ОСНОВЕ | 2015 |

|

RU2608892C1 |

| US 9199431 B2, 01.12.2015 | |||

| УЛУЧШЕНИЯ КОМПОЗИТНЫХ МАТЕРИАЛОВ | 2013 |

|

RU2632454C2 |

| Штепсельная электрическая коробка | 1928 |

|

SU11906A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕКСТИЛЬНОЙ ОДНОНАПРАВЛЕННОЙ ТКАНИ | 2018 |

|

RU2756286C2 |

Авторы

Даты

2025-06-02—Публикация

2024-09-24—Подача