Изобретение относится к области металлургии, в частности к получению циркония или гафния магниетермическим восстановлением их тетрахлоридов.

Обеспечение надежной подачи тетрахлорида циркония в реактор восстановления является важным фактором стабильности процесса восстановления, а следовательно, и обеспечения высокого качества получаемого циркония. В частности, по известному способу скорость подачи тетрахлорида должна обеспечивать оптимальные параметры процесса: температуру 720-920°С на внешней стенке нижней зоны реактора и давление в реакторе 1,1-1,8 ат. (Металлургия циркония и гафния. Под ред. к.т.н. Л.Г.Нехамкина. М.: «Металлургия», 1979, с.148). При этом или всю порцию тетрахлорида подают в испаритель, вмонтированный в реактор восстановления, или осуществляют непрерывную подачу тетрахлорида в газообразном или твердом виде из испарителя или питающего бункера.

При единовременной загрузке всей порции тетрахлорида в испаритель, вмонтированный в реактор восстановления, трудно оперативно и точно регулировать скорость испарения, а следовательно, и подачу паров, так как теплопередача от реторты восстановления неизбежно вызывает инертность изменения температуры тетрахлорида в испарителе. Кроме того, производительность этих аппаратов и способов ограничена количеством единовременно загружаемого тетрахлорида циркония.

Поэтому для стабильности процесса восстановления и более производительных процессов предпочтительной является непрерывная подача тетрахлорида циркония в газообразном или твердом виде в реактор в процессе восстановления. Подача твердого тетрахлорида имеет ряд недостатков. Во-первых, она сложна из-за возможного загрязнения продуктов и трудностей дозировки. (Металлургия циркония и гафния. Под ред. к.т.н. Л.Г.Нехамкина. М.: «Металлургия», 1979, с.148). Во-вторых, зависимость давления в реакторе от расхода тетрахлорида при подаче его в твердом состоянии приобретает пульсационный характер. Подача газообразного тетрахлорида циркония облегчает управление процессом восстановления. Причем при испарении в отдельном испарителе небольших порций осуществляется быстрое регулирование процесса испарения, а следовательно, скорости подачи паров в реактор. Известен способ получения металлического циркония (заявка Франции №2591235), включающий введение в перегонный аппарат твердого тетрахлорида циркония, где он растворяется в расплаве соли, температура кипения которой намного выше температуры возгонки тетрахлорида циркония. Тетрахлорид циркония возгоняется и вводится в виде пара в реактор восстановления, где он взаимодействует с металлическим магнием, образуя циркониевую губку.

Недостатком известного способа является необходимость периодического обновления солевого расплава.

Наиболее близким к заявляемому по совокупности существенных признаков является способ получения циркония из тетрахлорида циркония (US 4511399), включающий подачу твердого тетрахлорида из бункера в испаритель с помощью загрузочного устройства шнекового типа, испарение тетрахлорида циркония при регулируемом нагреве испарителя до температуры испарения тетрахлорида циркония, подачу его паров из испарителя в реактор восстановления и магниетермическое восстановление. Способ позволяет получать большие порции циркония высокого качества за счет того, что обеспечивает оптимальное регулирование скорости (расхода) подачи паров тетрахлорида из отдельного испарителя в реактор восстановления.

Недостаток способов как по заявке Франции №2591235, так и по патенту США №4511399 заключается в том, что они не обеспечивают высокую эффективность и надежность подачи паров тетрахлорида циркония в реактор восстановления, что отрицательно сказывается на процессе восстановления. Это связано с тем, что пары тетрахлорида циркония имеют свойство конденсироваться сразу в твердую фазу, минуя жидкую, уже при температуре 330°С. Поэтому пары тетрахлорида циркония, поднимаясь из испарителя и попадая в загрузочное устройство и нижнюю часть бункера, образуют конденсат на внутренних стенках корпуса загрузочного устройства, его механизмах, на внутренних стенках нижней части бункера, что приводит к зарастанию загрузочного устройства, нарушению работы его механизмов. Это снижает стабильность подачи твердого тетрахлорида в испаритель и, как следствие, паров тетрахлорида в реактор восстановления.

Задачей изобретения является повышение эффективности процесса восстановления тетрахлорида циркония.

Достигаемый изобретением технический результат - обеспечение стабильности подачи тетрахлорида циркония на восстановление за счет исключения зарастания загрузочного устройства.

Технический результат достигается тем, что в предлагаемом способе, включающем подачу твердого тетрахлорида из бункера в испаритель с помощью загрузочного устройства шнекового типа, испарение тетрахлорида циркония при регулируемом нагреве испарителя до температуры испарения тетрахлорида циркония, подачу его паров из испарителя в реактор восстановления и магниетермическое восстановление, при подаче твердого тетрахлорида циркония осуществляют конденсацию паров тетрахлорида циркония на внутренней поверхности загрузочного устройства, образующийся конденсат снимают лопастями его шнека для возвращения вместе с подаваемым из бункера твердым тетрахлоридом циркония на испарение в испаритель, а на восстановление пары тетрахлорида циркония подают из испарителя по обогреваемому трубопроводу.

Конденсацию паров тетрахлорида циркония осуществляют посредством охлаждения загрузочного устройства за счет теплообмена с окружающей средой или посредством его охлаждения циркулирующим в рубашке хладагентом.

Лопасти шнека загрузочного устройства дополнительно очищают от конденсата путем введения в пространство между ними лопастей второго, установленного параллельно первому вращающегося шнека.

Подача паров тетрахлорида циркония из испарителя в реактор восстановления по обогреваемому трубопроводу предотвращает образование конденсата на его внутренних стенках и, соответственно, зарастание трубопровода.

Конденсация паров тетрахлорида циркония, осаждающихся в твердом виде на ближайшей к испарительной камере внутренней (рабочей) поверхности корпуса загрузочного устройства позволяет исключить проникновение паров в бункер.

В процессе работы загрузочного устройства одновременно с загрузкой твердого тетрахлорида из бункера происходит съем конденсата с его внутренних поверхностей лопастями шнека, что предотвращает зарастание бункера и механизмов загрузочного устройства, исключает заклинивание. Сконденсированный таким образом тетрахлорид циркония возвращается в испаритель для последующего испарения.

Кроме того, как показывает практика, в результате регулярной подгрузки в загружаемый твердый тетрахлорид циркония снимаемого с загрузочного устройства конденсата происходит усреднение гранулометрического состава порошка. Это способствует стабилизации скорости испарения тетрахлорида циркония.

Таким образом исключается зарастание загрузочного устройства и, как следствие, обеспечивается стабильность подачи тетрахлорида циркония на восстановление, эффективность процесса получения циркония в целом.

Использование для зачистки лопастей загрузочного шнека вспомогательного шнекового механизма способствует более качественной зачистке механизма загрузки от нароста конденсата.

Аналогичный способ можно использовать в процессе непрерывного или циклического введения твердого тетрахлорида циркония, поступающего непосредственно в реторту восстановления из герметичной емкости на выходе загрузочных механизмов шнекового типа (Металлургия циркония и гафния. Под ред. к.т.н. Л.Г.Нехамкина. М.: «Металлургия», 1979, с.150-151).

В проанализированных источниках научно-технической и патентной информации способы восстановления тетрахлорида циркония, обладающие совокупностью существенных признаков заявляемого изобретения, не выявлены.

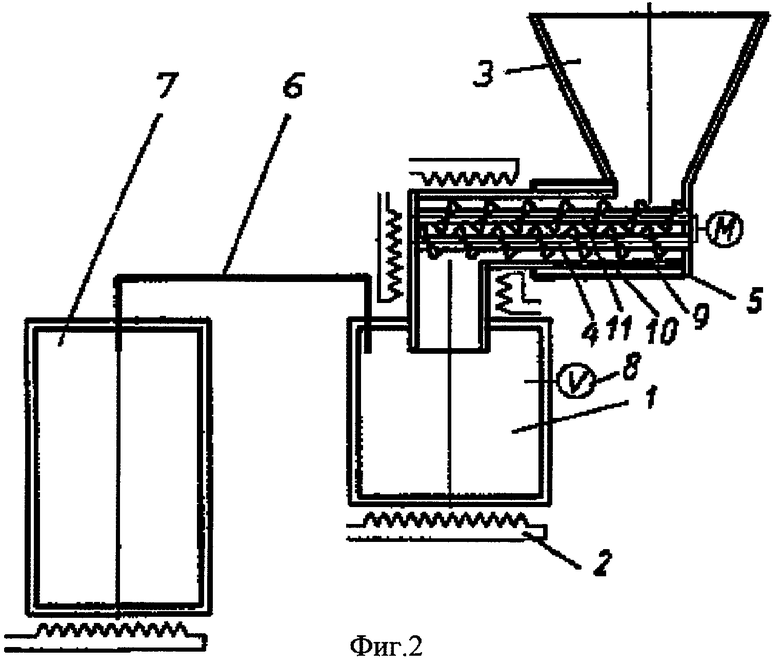

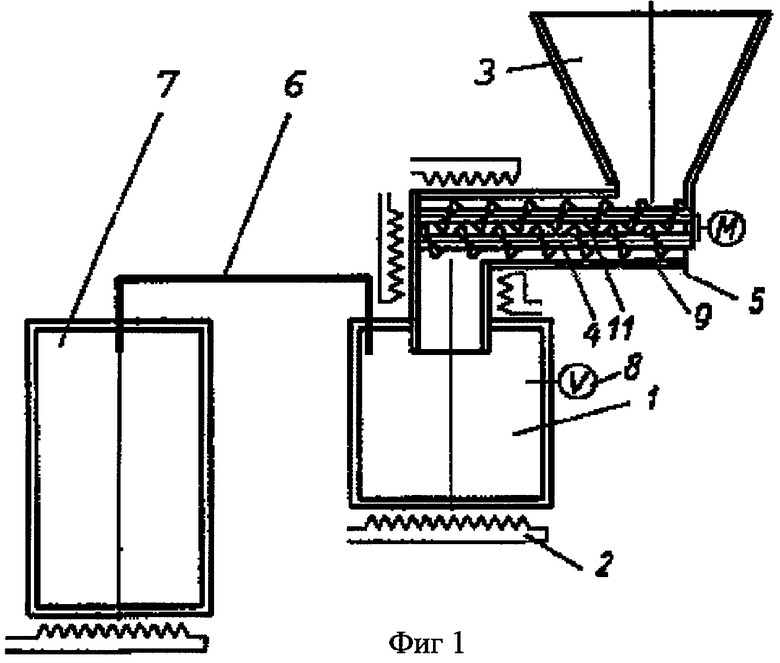

Изобретение поясняется чертежами. На фиг.1 показано осуществление способа восстановления тетрахлорида циркония с подачей его в испаритель загрузочным устройством шнекового типа с дополнительной очисткой и охлаждением его корпуса за счет теплообмена с окружающей средой. На фиг.2 - вариант осуществления способа с дополнительным охлаждением корпуса загрузочного устройства циркулирующим в рубашке хладагентом.

Предлагаемый способ восстановления тетрахлорида циркония осуществлен следующим образом.

Пример 1.

Испаритель 1 (см. фиг.1) нагревали нагревателем 2. Порошок твердого тетрахлорида циркония из герметичного бункера 3 шнеком 4 загрузочного устройства 5 подавали в испаритель 1. Из испарителя 1 пары тетрахлорида циркония по обогреваемому трубопроводу 6 подавали в реактор с расплавленным магнием 7 для восстановления. Для обеспечения заданных параметров процесса восстановления (температура не более 900°С и давление 1,1...1,8 ат.) скорость подачи паров в реактор 7 регулировали изменением давления в испарителе 1, которое поддерживали в пределах 0,1...0,3 ат. и контролировали по манометру 8. Кроме того, давлением в испарителе 1 управляли посредством изменения угловой скорости вращения шнека 4, изменяя скорость загрузки тетрахлорида. Корпус 9 загрузочного устройства 5 постоянно охлаждали за счет теплообмена с окружающей средой до температуры ниже температуры испарения тетрахлорида циркония. В результате попадающие из испарителя 1 пары тетрахлорида циркония конденсировались на внутренних стенках корпуса 9 загрузочного устройства 5, шнеке 4 и непосредственно на порошке. Кромками шнека 4, постоянно подававшего порошок твердого тетрахлорида в испаритель 1, снимали конденсат с внутренних стенок корпуса 9 загрузочного устройства 5 и возвращали сконденсированный тетрахлорид циркония в испаритель 1 одновременно с подачей порошка из бункера 3. В результате устранялась опасность зарастания загрузочного устройства 5 и возможность попадания конденсата в бункер 3. Для предотвращения образования конденсата на примыкающем к испарителю 1 участке загрузочного устройства 5 осуществляли его обогрев.

Процесс подачи тетрахлорида циркония в реактор восстановления проходил стабильно, без заклинивания и остановки загрузочного устройства, что обеспечило повышение эффективности и надежности процесса восстановления.

Пример 2.

Способ восстановления осуществляли аналогично описанному в примере 1, но корпус 9 (см. фиг.2) загрузочного устройства 5 постоянно охлаждали до температуры около 50°С циркулирующим в его рубашке 10 хладагентом (например, водой).

| название | год | авторы | номер документа |

|---|---|---|---|

| МАГНИЕТЕРМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ ГУБЧАТОГО ЦИРКОНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2377333C1 |

| СПОСОБ ПОДАЧИ ТЕТРАХЛОРИДА ЦИРКОНИЯ (ГАФНИЯ) В РЕАКТОР ВОССТАНОВЛЕНИЯ | 2009 |

|

RU2410450C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГАФНИЯ ЭЛЕКТРОЛИЗОМ РАСПЛАВЛЕННЫХ СОЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2402643C1 |

| АППАРАТ ВАКУУМНОЙ СЕПАРАЦИИ ГУБЧАТОГО ЦИРКОНИЯ | 2008 |

|

RU2402622C2 |

| МАГНИЕТЕРМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ ГУБЧАТОГО ЦИРКОНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2261286C2 |

| СПОСОБ ОЧИСТКИ СМЕСИ ТЕТРАХЛОРИДОВ ЦИРКОНИЯ И ГАФНИЯ ОТ ПРИМЕСЕЙ | 2018 |

|

RU2689744C1 |

| СПОСОБ ПОДГОТОВКИ ЭЛЕКТРОЛИТА ДЛЯ ЭЛЕКТРОЛИТИЧЕСКОГО ПОЛУЧЕНИЯ МАГНИЯ И ХЛОРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2677448C1 |

| АППАРАТ ВАКУУМНОЙ СЕПАРАЦИИ ГУБЧАТОГО ТИТАНА | 2004 |

|

RU2273676C1 |

| ШНЕКО-ТРУБЧАТАЯ ПЕЧЬ (ВАРИАНТЫ) | 2015 |

|

RU2608155C1 |

| Устройство для подачи паров летучих солей | 1974 |

|

SU495535A1 |

Изобретение относится к получению циркония магниетермическим восстановлением его тетрахлорида. Способ включает подачу твердого тетрахлорида из бункера в испаритель с помощью загрузочного устройства, регулируемый нагрев испарителя до температуры испарения тетрахлорида циркония, подачу паров тетрахлорида из испарителя в реактор восстановления и магниетермическое восстановление. При осуществлении способа осуществляют конденсацию паров тетрахлорида циркония на внутренней поверхности загрузочного устройства. Образующийся конденсат снимают лопастями его шнека и возвращают вместе с подаваемым из бункера твердым тетрахлоридом циркония в испаритель, при этом в реактор восстановления пары из испарителя подают по обогреваемому трубопроводу. Лопасти шнека загрузочного устройства дополнительно очищают путем введения в пространство между ними лопастей второго, установленного параллельно первому, вращающегося шнека. Техническим результатом является повышение эффективности за счет стабильности подачи тетрахлорида циркония на восстановление. 3 з.п. ф-лы, 2 ил.

| US 4511399 А, 16.04.1985 | |||

| МАГНИЕТЕРМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ ГУБЧАТОГО ЦИРКОНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2261286C2 |

| ДВИЖИТЕЛЬНО-РУЛЕВОЙ КОМПЛЕКС СУДНА | 1996 |

|

RU2111893C1 |

| US 5205980 А, 27.04.1993 | |||

| CA 2062104 А, 29.08.1992 | |||

| ПАТЕЙТНО-ТЕХН^^^^ЕГКД}^ БИБЛИОТЕКА | 0 |

|

SU298698A1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2015 |

|

RU2587725C1 |

Авторы

Даты

2007-11-10—Публикация

2005-11-03—Подача