Изобретение относится к неорганической химии, конкретно к способам очистки от примесей смеси хлоридов циркония и гафния, полученной хлорированием руд, например, циркона или бадделеита.

Изобретение может использоваться в качестве первой стадии очистки от примесей (Fe, Al, Ni и пр.) смеси тетрахлоридов циркония и гафния перед последующим их разделением и получением чистых индивидуальных продуктов.

Известен способ очистки смеси тетрахлоридов циркония и гафния от примесей, осуществляемый перед подачей ее на операцию разделения (Смирнов Ю.В, Ефимова З.И. Современное состояние технологии переработки циркониевого сырья // Атомная техника за рубежом. 1978. №9. С. 11-12).

Способ включает предварительное растворение тетрахлоридов циркония и гафния в щелочном растворителе (в статье - «твердые гранулы технического ZrCl4 подают в сосуд с эвтектическим расплавом NaCl-KCl, в котором они растворяются вместе со всеми содержащимися в них примесями»), последующую подачу раствора на испарение (в статье - «обогащенный ZrCl4 расплав поступает в аппарат с более высокой температурой, в котором отгоняют чистый ZrCl4 (HfCl4)») и рецикл раствора, обедненного по тетрахлоридам циркония и гафния, с испарения на растворение (в статье - «эвтектический расплав возвращают в первый сосуд»).

Способ усовершенствован тем, что в эвтектический расплав вводят небольшое количество порошкообразного металлического циркония, который служит восстановителем металлов-примесей, особенно железа. Горячий мелкоизмельченный металлический цирконий способствует удалению из расплава газов (O2, N2, СО, СО2), образующихся на операции растворения при использовании нейтрального газа для перемешивания расплава.

Данный способ позволяет осуществлять процесс при относительно низких температурах из-за использования легкоплавкой эвтектики NaCl-KCl.

Недостатки приведенного способа:

- в процессе растворения в расплаве образуются газы (O2, N2, СО, СО2), которые, несмотря на предложенную очистку с помощью металлического циркония, могут загрязнять полученный продукт;

- использование дорогостоящего металлического циркония значительно понижает рентабельность процесса.

Наиболее близким по технической сущности к заявляемому способу является способ разделения тетрахлоридов циркония и гафния методом ректификации тетрахлоридов в растворителе - хлоралюминате калия (патент РФ №2036151, кл. C01G 25/00, опубл. 1995), принятый в качестве прототипа.

Способ разделения тетрахлоридов включает операцию предварительной очистки от примесей тетрахлоридов циркония и гафния перед их разделением.

Предварительная очистка смеси тетрахлоридов циркония и гафния от примесей включает операцию растворения смеси тетрахлоридов циркония и гафния в хлоралюминате калия при температуре 280÷350°С до достижения концентрации тетрахлоридов 25÷55 г на 100 г раствора с последующей подачей раствора с регулируемым расходом на стадию испарения при температуре 430÷550°С, отвод образующихся при испарении газообразных тетрахлоридов циркония и гафния на операцию ректификационного разделения, возврат раствора со стадии испарения на операцию растворения, фильтрацию нерастворимых осадков от раствора (при необходимости) после операции растворения смеси тетрахлоридов.

Операция предварительной очистки данного способа имеет по сравнению с аналогом следующие преимущества:

- практически исключается образование газов (O2, N2, СО, СО2) в растворе из-за исключения использования нейтральных газов для перемешивания на стадии растворения;

- исключается использование в процессе дорогостоящего металлического циркония.

Однако данный способ не гарантирует получение требуемой степени очистки смеси тетрахлоридов циркония и гафния от примесей. Нерастворимые в растворе примеси (окислы различных веществ) имеют мелкодисперсную структуру: размер частиц составляет несколько микрон. Эффективность фильтрации таких взвесей крайне низка, и при возможном их накоплении в растворе выше определенного значения унос твердых частиц с газообразными тетрахлоридами циркония и гафния может привести к недопустимому загрязнению продукта.

При этом выводимый из процесса остаток твердых примесей из-за своей мелкодисперсной структуры имеет высокую влажность, что приводит к значительным потерям продукта, обусловленным высокой концентрацией хлоридов циркония и гафния после операции растворения (25÷55 г на 100 г раствора).

Кроме того, в исходном продукте, поступающем на очистку, содержатся растворимые примеси (хлориды Fe, Al, Ni и др.), которые накапливаются в циркулирующем между операциями растворения и испарения растворе. Вывод этих примесей в прототипе отсутствует и при достижении определенной границы унос растворимых летучих примесей вместе с парами целевого продукта приведет к не допустимому по технологии их загрязнению.

При реализации способа не исключено также наличие в растворе после операции растворения твердых частиц порошкообразного циркония, содержащего гафний, которые не участвуют в процессах очистки, что приводит к снижению общей степени очистки смеси тетрахлоридов циркония и гафния от примесей.

Указанных недостатков лишен предлагаемый способ очистки смеси тетрахлоридов циркония и гафния от примесей.

Заявленный способ, как и прототип, включает операцию растворения тетрахлоридов циркония и гафния в растворителе - хлоралюминате калия - при температуре 280÷350°С до достижения концентрации тетрахлоридов 25÷55 г на 100 г раствора, последующую подачу раствора с регулируемым расходом на стадию испарения при температуре 430÷550°С, отвод образующихся при испарении очищенных тетрахлоридов циркония и гафния на операцию ректификационного разделения, возврат обедненного по тетрахлоридам циркония и гафния раствора со стадии испарения на операцию растворения, отвод из процесса твердого осадка нерастворимых примесей.

Заявленный способ отличается от прототипа тем, что осуществляют регулируемый по расходу отвод из процесса твердого осадка нерастворимых примесей с раствором, отбираемым с операции испарения, и одновременный ввод растворителя в раствор перед операцией испарения в объеме, равном объему отбираемого раствора. При этом отвод твердого осадка нерастворимых примесей осуществляют при достижении массовой концентрации твердого осадка в растворе 0,1÷1,0%.

Техническим результатом является получение требуемой степени очистки смеси тетрахлоридов циркония и гафния от примесей, высокое качество получаемого продукта.

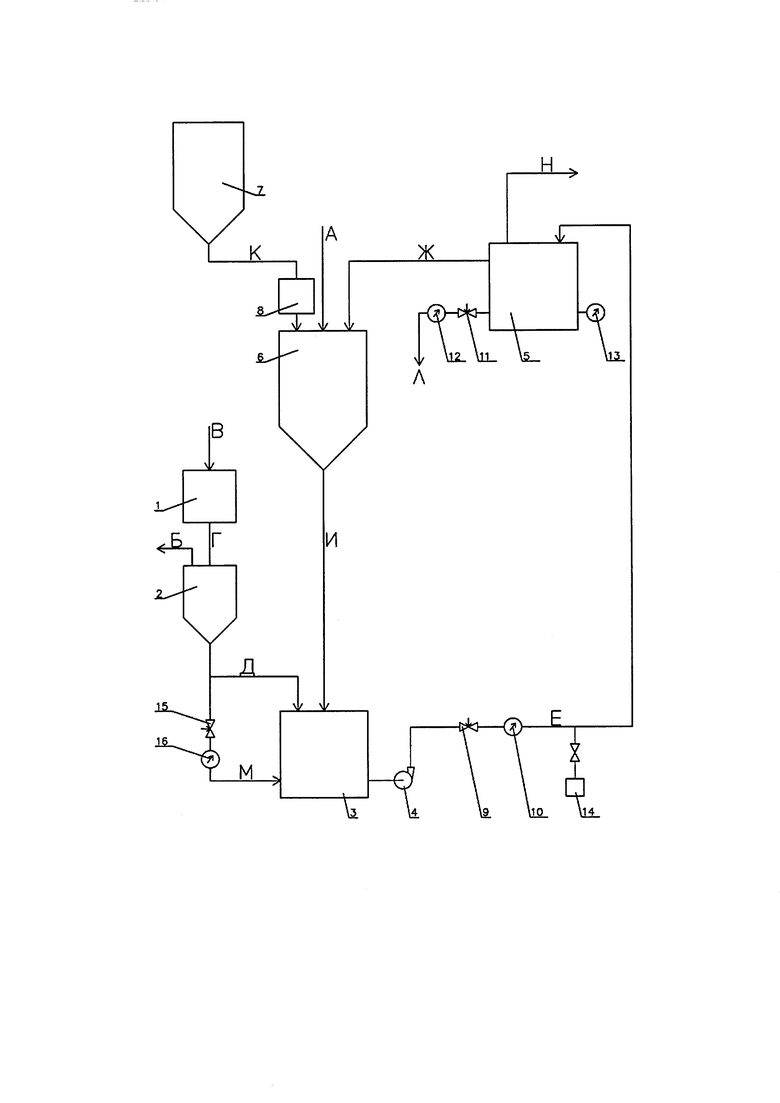

На чертеже схематично представлена технологическая схема для реализации предлагаемого способа.

Технологическая схема включает следующее оборудование: плавитель 1, бак 2 и бак 3, насос 4, испаритель 5, бак-растворитель 6, бункер 7, дозирующее устройство 8, регуляторы расхода 9, 11, 15, расходомеры 10, 12, 16, концентратомер твердой фазы 13, пробоотборник 14, трубопроводы для транспортировки сред. Все оборудование и трубопроводы снабжены электронагревателями для поддержания заданных температур стенок и раствора.

Реализация способа осуществляется следующим образом.

Включают электрические нагреватели баков 2, 3, испарителя 5, трубопроводов. Процесс нагрева завершают при достижении температуры стенок оборудования и трубопроводов в пределах 350°С. Нагретый воздух при этой операции удаляется через систему сдувок.

Далее производят продувку установки и трубопроводов инертным газом (аргон, азот), подаваемым по трубопроводу А и отводимым по трубопроводу Б. Продувку завершают при практически полном удалении из системы воздуха. При использовании в качестве инертного газа аргона допускается массовое содержание азота (характеризуется остаточное содержание воздуха) в сдувочном газе не более 35 г/м3.

Следующая операция - заполнение растворителем оборудования установки. Расплав хлоралюмината калия готовят в плавителе 1 при температуре около 350°С. Исходную смесь хлорида калия и хлорида алюминия подают в плавитель 1 по трубопроводу В. Полученный расплав по трубопроводу Г поступает в промежуточный бак 2, далее по трубопроводу Д в бак 3, откуда насосом 4 по трубопроводу Е в испаритель 5, из которого самотеком по переливу через трубопровод Ж сливается в бак-растворитель 6, связанный трубопроводом И с баком 3. Заполнение оборудования растворителем прекращают после достижения заданных уровней в оборудовании установки.

Включают подачу исходного порошка тетрахлоридов циркония и гафния с заданным расходом из бункера 7 по трубопроводу К через дозирующее устройство 8 в бак-растворитель 6. Процесс растворения осуществляют при температуре 280÷350°С до достижения концентрации тетрахлоридов 25÷55 г на 100 г раствора. Полученный раствор по трубопроводу И сливают в бак 3, откуда насосом 4 через регулирующее устройство 9 и измеритель расхода 10 по трубопроводу Е подают в заданном количестве в испаритель 5. Операцию испарения проводят при температуре 430÷550°С.

Очищенные от примесей пары тетрахлорида циркония и гафния отводят по трубопроводу Н на операцию ректификационного разделения.

При этом в зависимости от принятого варианта питания ректификационной колонны (паровое или жидкое) отводимые пары направляют либо непосредственно в колонну, либо на промежуточную стадию конденсации.

Обедненный по тетрахлоридам циркония и гафния раствор возвращают на растворение новых порций исходного продукта.

В процессе работы в растворителе происходит накопление как нерастворимых, так и растворимых примесей, вносимых исходным продуктом. Для предотвращения загрязнения очищенных паров тетрахлоридов циркония и гафния осуществляют регулируемый отвод из испарителя 5 твердой фазы вместе с расплавом по трубопроводу Л

через регулятор расхода 11 и расходомер 12. При этом преимущественно отвод осуществляют при достижении массовой концентрации твердого осадка в растворе 0,1÷1,0%. Отвод раствора осуществляют в количестве, обеспечивающем поддержание указанной концентрации твердой фазы в растворе, определяемой концентратомером твердой фазы 13 или замером в пробе, взятой из пробоотборника 14.

Одновременно с операцией отвода из процесса примесей осуществляют ввод растворителя из бака 2 по трубопроводу М через регулятор расход 15 и расходомер 16 в количестве, равном по объему отводимому по трубопроводу Л раствору.

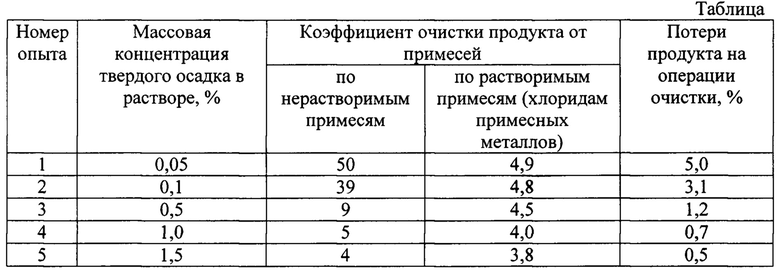

В таблице представлены результаты опытных работ по очистке смеси тетрахлоридов циркония и гафния от примесей при изменении массовой концентрации твердого осадка в растворе.

Как видно из таблицы, увеличение концентрации твердого осадка в растворе приводит к существенному снижению коэффициента очистки смеси тетрахлоридов циркония и гафния от нерастворимых примесей и незначительному уменьшению коэффициента отчистки от растворимых примесей. При этом происходит также уменьшение потерь продукта на операции очистки.

При определении оптимальных границ условий ведения процесса учтены технологические требования к установке очистки смеси тетрахлоридов циркония и гафния от примесей, входящей в создаваемое в России производство металлического циркония по хлоридной технологии, а именно: коэффициент очистки от нерастворимых примесей - не менее 5, коэффициент очистки от растворимых примесей - не менее 3,6, потери продукта на операции очистки - не более 3,1%.

Исходя из этого, выбран диапазон возможного изменения массовой концентрации твердого осадка в растворе от 0,1 до 1,0%. Нижний предел лимитируется допустимыми потерями продукта на операции очистки (не более 3,1%). Верхний предел ограничен требованиями по коэффициенту очистки от нерастворимых примесей - не менее 5. При этом обеспечивается очистка продукта от растворимых примесей.

Использование заявляемого способа обеспечивает гарантированную очистку продукта от нерастворимых и растворимых примесей. Отвод примесей с операции испарения позволяет минимизировать потери продукта за счет отвода раствора после отгонки из него тетрахлоридов циркония и гафния, что повышает экономичность процесса.

Кроме того, операция ввода растворителя в раствор перед операцией испарения способствует дорастворению мельчайших частиц исходного продукта, которые могут присутствовать в растворе после операции растворения. Тем самым весь исходный продукт участвует в операции очистки на стадии испарения, что обеспечивает эффективность данного процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ повышения эффективности ректификационного разделения тетрахлоридов циркония и гафния | 2020 |

|

RU2745521C1 |

| СПОСОБ РАЗДЕЛЕНИЯ ТЕТРАХЛОРИДОВ ЦИРКОНИЯ И ГАФНИЯ | 1989 |

|

RU2036151C1 |

| СПОСОБ РАЗДЕЛЕНИЯ ТЕТРАХЛОРИДОВ ЦИРКОНИЯ И ГАФНИЯ РЕКТИФИКАЦИЕЙ | 2006 |

|

RU2329951C2 |

| СПОСОБ КОРРОЗИОННОЙ ЗАЩИТЫ ОБОРУДОВАНИЯ, РАБОТАЮЩЕГО В СРЕДЕ РАСПЛАВА ХЛОРАЛЮМИНАТА КАЛИЯ. | 2013 |

|

RU2567430C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ РАСПЛАВА ХЛОРАЛЮМИНАТА КАЛИЯ ДЛЯ РАЗДЕЛЕНИЯ ХЛОРИДОВ ЦИРКОНИЯ И ГАФНИЯ | 2010 |

|

RU2431700C1 |

| Ректификационная колонна | 2019 |

|

RU2720786C1 |

| Способ получения смеси кристаллов нитрата и оксинитрата циркония и гафния | 2022 |

|

RU2780209C1 |

| СПОСОБ РАЗДЕЛЕНИЯ ТЕТРАХЛОРИДОВ ЦИРКОНИЯ И ГАФНИЯ ЭКСТРАКТИВНОЙ РЕКТИФИКАЦИЕЙ | 2013 |

|

RU2538890C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНТАОКСИДА ВАНАДИЯ | 2014 |

|

RU2574916C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕДКОМЕТАЛЛИЧЕСКОГО КОНЦЕНТРАТА ИЗ ХЛОРИДНЫХ ВОЗГОНОВ, ОБРАЗУЮЩИХСЯ ПРИ ОЧИСТКЕ ПАРОГАЗОВОЙ СМЕСИ ПРОИЗВОДСТВА ТЕТРАХЛОРИДА ТИТАНА | 2014 |

|

RU2571909C1 |

Изобретение может быть использовано в качестве первой стадии очистки от примесей смеси тетрахлоридов циркония и гафния перед последующим разделением и получением чистых индивидуальных продуктов. Способ очистки смеси тетрахлоридов циркония и гафния от примесей включает операцию растворения тетрахлоридов циркония и гафния в растворителе хлоралюминате калия при температуре 280-350°С до достижения концентрации тетрахлоридов 25-55 г на 100 г раствора. Полученный раствор подают с регулируемым расходом на стадию испарения при температуре 430-550°С. Отводят образующиеся при испарении очищенные тетрахлориды циркония и гафния на операцию ректификационного разделения. Возвращают обедненный по тетрахлоридам циркония и гафния раствор со стадии испарения на операцию растворения. Осуществляют регулируемый по расходу отвод твердого осадка нерастворимых примесей с раствором, отбираемым с операции испарения, и одновременный ввод растворителя в раствор перед операцией испарения в объеме, равном объему отбираемого раствора. При этом отвод твердого осадка нерастворимых примесей осуществляют при достижении массовой концентрации твердого осадка в растворе 0,1-1,0%. Изобретение позволяет повысить степень очистки смеси тетрахлоридов циркония и гафния от растворимых и нерастворимых примесей. 1 ил., 1 табл.

Способ очистки смеси тетрахлоридов циркония и гафния от примесей, включающий операцию растворения тетрахлоридов циркония и гафния в растворителе хлоралюминате калия при температуре 280-350°С до достижения концентрации тетрахлоридов 25-55 г на 100 г раствора, последующую подачу раствора с регулируемым расходом на стадию испарения при температуре 430-550°С, отвод образующихся при испарении очищенных тетрахлоридов циркония и гафния на операцию ректификационного разделения, возврат обедненного по тетрахлоридам циркония и гафния раствора со стадии испарения на операцию растворения, отвод из процесса твердого осадка нерастворимых примесей, отличающийся тем, что осуществляют регулируемый по расходу отвод из процесса твердого осадка нерастворимых примесей с раствором, отбираемым с операции испарения, и одновременный ввод растворителя в раствор перед операцией испарения в объеме, равном объему отбираемого раствора, при этом отвод твердого осадка нерастворимых примесей осуществляют при достижении массовой концентрации твердого осадка в растворе 0,1-1,0%.

| СПОСОБ РАЗДЕЛЕНИЯ ТЕТРАХЛОРИДОВ ЦИРКОНИЯ И ГАФНИЯ | 1989 |

|

RU2036151C1 |

| СПОСОБ ОЧИСТКИ ТЕТРАХЛОРИДА ГАФНИЯ СЕЛЕКТИВНЫМ ВОССТАНОВЛЕНИЕМ ПРИМЕСЕЙ | 2008 |

|

RU2404924C2 |

| Способ разделения тетрахлоридов циркония и гафния | 1974 |

|

SU656496A3 |

| Устройство брадспойта для обдувки дымогарных труб со стороны топки | 1927 |

|

SU9811A1 |

| US 4913778 A1, 03.04.1990 | |||

| US 4917773 A1, 17.04.1990. | |||

Авторы

Даты

2019-05-28—Публикация

2018-02-13—Подача