Изобретение относится к способам получения углерод-минеральных материалов, в частности к способам получения углерод-минеральных материалов, обладающих гомогенным распределением как минимум двух фаз и высокой зольностью до 95% из высокозольного лигниноцеллюлозного сырья - биомассы, например, отходов растениеводства. Углерод-минеральные материалы гомогенным распределением фаз и высокой зольностью могут найти применение в качестве сорбентов энергетических газов (природного газа, водорода и пр.) и фильтров токсичных газов, а также в других областях науки и техники.

Известны способы получения углерод-минеральных материалов путем пиролиза твердых органических материалов, в том числе различных типов углей, нефтяных остатков, отходов биомассы, с последующей активацией их углекислым газом и/или водяным паром и/или кислородом воздуха (В.Б.Фенелонов, Пористый углерод /Новосибирск, 1995, 513 стр.). В процессе активации происходит удаление связанной воды, летучих углеводородов, а также взаимодействие углерода с активирующими агентами с образованием водорода и оксидов углерода и формированием пористой структуры.

Известны способы получения углерод-минеральных материалов, типа активированные угли, которые получают активацией действием введенных в исходный материал минеральных катализаторов, например катализаторов Фриделя-Крафтса - ZnCl2, AlCl3, Н3PO4, или катализаторов окислительно-восстановительного типа - соли или оксиды щелочных и щелочно-земельных металлов (Уайткерст Д.Д., Митчелл Т.О., Фаркаши К. Ожижение угля. - М.: Мир. - 1986. - с.256. Патент США 6537947, МПК B01J 020/02, 25.03.2003, МсКее D.W. Fuel. - 1983. - v.63. - р.170. Патент США 6030922 С01В 031/10, 29.02.2000). Последний тип катализаторов обычно применяется в присутствии газа-окислителя (Н2O, CO2, воздух) при 500-900°С. Данными способами возможно получение активированных углей с зольностью не более 10% и низкой гомогенностью минеральной и углеродной фаз. Основным недостатком известных способов является невозможность получения углерод-минеральных материалов, обладающих гомогенным распределением как минимум двух фаз и высокой зольностью до 95%. В первую очередь это связано с использованием низкозольного сырья, особенностей метода получения углерод-минеральных материалов и использования высоких температур окисления.

Наиболее близким к предлагаемому техническому решению, который взят в качестве прототипа, является способ получения углерод-минеральных материалов путем карбонизации высокозольной рисовой шелухи в циркулирующем кипящем слое песка (Fuel Processing Technology, v.85, 11 (2004), стр.1273-1282). Реактор кипящего слоя имеет внутренний диаметр 120 мм и высоту слоя 2 м. Кипящий слой состоит из частиц песка диаметром 0.55 мм, скорость газа 2 м/с. Рисовая шелуха сжигается при температуре 340°С в режиме циркулирующего кипящего слоя. При этом эффективность сжигания рисовой шелухи составляет 97% и содержание углерода в зольном остатке не превышает 8% (3-8%). Удельная поверхность углерод-минеральных материалов составляет не более 120 м2/г.

Недостатком известного способа является то, что в нем используется сложная конструкция аппарата, что ведет к удорожанию, невозможность получения высокого содержания углерода в углерод-минеральном материале. Кроме того, способ, выбранный в качестве прототипа, не позволяет получать углерод-минеральные материалы с гомогенном распределением минеральной и углеродной фазы, а также использовать другие отходы растениеводства.

Перед авторами ставилась задача разработать более дешевый и экологически безопасный способ получения углерод-минерального материала, обладающего гомогенным распределением как минимум двух фаз и высокой зольностью до 95% и высокой удельной поверхностью до 250 м2/г в одну стадию из высокозольных лигноцеллюлозных отходов растениеводства (шелуха риса, овса, солома пшеницы и других злаков). Зольность перечисленных отходов находится в диапазоне от 8% до 20%. Данные типы биомассы были выбраны в качестве краевых примеров из широкого диапазона высокозольной биомассы, зольность которой соответствует указанному диапазону. Поставленная задача решается тем, что в способе получения углерод-минерального материала с высокой зольностью и гомогенном распределением фаз, включающем карбонизацию лигноцеллюлозного материала, выбранного из группы шелухи риса или овса, или соломы пшеницы, путем парциального окисления в кипящем слое при 400-800°С, процесс карбонизации осуществляют в присутствии катализатора, представляющего собой нанесенные на оксидный носитель оксиды металлов из d элементов 4 периода Периодической системы, возможно, в комбинации с оксидом магния. При этом карбонизации подвергают лигноцеллюлозный материал с зольностью 8-20% вес. при мольном отношении кислорода воздуха к углероду материала, равным 0,8-3,0, и контакт материала с кипящим слоем осуществляют в течение 0,1-60 сек.

Технический эффект заявляемого способа заключается в получении углерод-минеральных материалов с более высокими гомогенным распределением фаз и удельной поверхностью, в простоте и быстроте проведения карбонизации лигноцеллюлозного сырья без использования дополнительных реагентов.

Использование катализатора позволяет полностью окислять летучие органические продукты пиролиза и газификации исходной биомассы, включая СО и Н2. Это делает процесс карбонизации лигноцеллюлозного сырья намного более экологически чистым, чем в сравнении с кипящим слоем инертного материала или другим способом карбонизации биомассы.

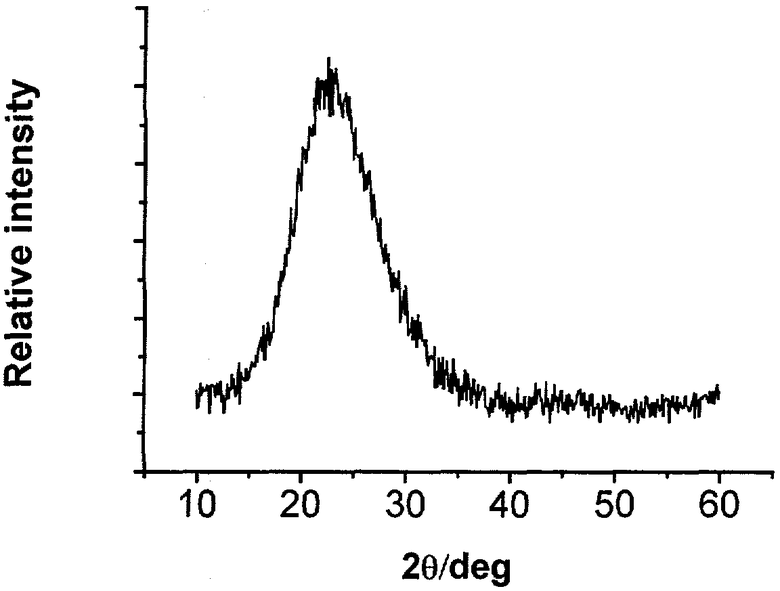

С другой стороны, применение катализатора приводит к получению более высоких значений текстурных характеристик углерод-минеральных композитов. В процессе окисления продуктов пиролиза и газификации на поверхности катализатора частицы катализатора локально разогреваются до более высоких температур, чем частицы инертного теплоносителя, нагрев которого осуществляется только ИК-излучением. При контакте разогретых частиц катализатора с исходной биомассой реализуется так называемый «термоудар», когда осуществляется быстрый нагрев частиц биомассы и интенсифицируются процессы пиролиза и газификации. Скорость данных процессов имеет определяющее значение для генезиса текстуры углеродной и кремнеземной фазы композита. Термоудар способствует быстрому прогреву всего объема частицы биомассы и формированию развитой пористой структуры углеродной фазы. Кремнеземная фаза при быстром нагреве не успевает конгломерироваться и сохраняет аморфное состояние.

Кроме того, благодаря полному окислению летучих продуктов пиролиза в слое катализатора существует возможность проведения карбонизации в автотермическом режиме при пониженных температурах, что позволяет удешевить процесс получения углерод-минеральных материалов в целом.

Заявляемый способ осуществляется путем карбонизации лигноцеллюлозного сырья в реакторе с кипящим слоем катализатора при продувке воздухом.

Исходная биомасса при необходимости размалывается до размеров 2-5 мм. Карбонизацию углеродсодержащего сырья проводят газификацией (парциальным окислением) в кипящем слое катализатора при температуре 400-800°С со временем контакта 0,1-60 секунд и α=0,8-3,0 (α - отношение O2 воздуха к углероду). Карбонизацию предпочтительно проводить в кипящем слое катализатора при температуре 450-600°С со временем контакта 0,9-1,5 секунды и α˜1.

Полученный продукт представляет собой углерод-минеральный материал, обладающий зольностью в широком диапазоне от 35% до 75%, удельной поверхностью до 250 м2/г, рентгеноаморфными фазами углерода и диоксида кремния (размер кристаллитов менее 0,2 мкм), которые гомогенно распределены в объеме частиц. Гомогенность распределения углеродной и минеральной фаз было подтверждено данными РФЭС (Таблица). Из данных таблицы видно, что вне зависимости от температуры кипящего слоя катализатора значения зольности образцов, определенные классическим способом (объемная зольность) и через элементный анализ методом РФЭС приповерхностных слоев частицы образца, совпадают с корректной точностью, что свидетельствует о гомогенном распределении двух фаз.

Заявляемый способ отличается более простым и быстрым способом проведения стадии карбонизации без использования дополнительных реагентов типа ZnCl2, AlCl3, Н3PO4 и образования кислых жидких отходов. При этом карбонизация в кипящем слое является экзотермическим процессом, что позволяет реализовать энергонезависимый способ получения углерод-минеральных материалов. Полученные предлагаемым способом материалы имеют более высокие значения удельной поверхности, зольность в более широком диапазоне и гомогенном распределении фаз.

Измерения удельной поверхности проводили на установке ASAP-2400 (Micrometrics) no адсорбции азота при 77К после предварительной тренировки образцов при 300°С и остаточном давлении менее 0,001 мм рт.ст. до прекращения газовыделения без контакта с атмосферой после тренировки. Измерения изотерм адсорбции азота проводили в диапазоне относительных давлений от 0,005 до 0,995 атм и их стандартную обработку с расчетом суммарной поверхности методом БЭТ, объема микропор (с размером менее 2 нм) и поверхности мезопор остающейся после заполнения микропор (см. С.Грегг, К.С.В. Сигн. Адсорбция, удельная поверхность, пористость. - М.: Мир, 1984).

Исследование химического состава поверхности образцов методом РФЭС проводилось на электронном спектрометре VG ESCALAB HP ("Vacuum Generators", Great Britain) с использованием излучения Al Кα (hν=1486,6 эВ). Шкале энергий связи (Есв) предварительно откалибровали по положению пиков Au4f7/2 (84,0 эВ) и Сu2р3/2 (932,67 эВ) в спектрах золотой и медной фолы, соответственно. Определение относительного содержания элементов в зоне анализа (глубина анализа 2-3 нм) осуществляли по интегральным интенсивностям РФЭС линий, откорректированных на соответствующие коэффициенты атомной чувствительности (Wagner, C.D., Riggs, W.M., Davis, L.E., Moulder, J.F. Handbook of X-Ray Photoelectron Spectroscopy. Eden Prairie: Perkin-Elmer Corp., 1978).

Сущность изобретения иллюстрируется следующими примерами.

Пример 1.

20 г рисовой шелухи (содержание лигнина - 15% вес., целлюлозы - 31%, зольность - 19%) подвергали карбонизации (газификации) в реакторе с кипящим слоем катализатора при температуре 450°С, со временем контакта 2,5 сек и α˜1,5. При газификации используют нанесенный медно-хромовый катализатор следующего состава: 1,75% (вес.) CuO+3,5% MgO+6,5% Cr2O3, нанесенные на γ-Al2O3. Удельную поверхность (Sуд), объем пор оценивают по адсорбции азота методом БЭТ, и она составляет 32 м2/г, суммарный объем пор (VΣ) 0,04 см3/г, объем микропор (Vμ) - 0,01 см2/г, зольность - 35%, размер кристаллитов - 0,2 мкм. Образец в состоит из углеродной (65%) и кремнеземной (SiO2) фаз с примесями оксидов металлов, преимущественно калия не более 3%. Содержание в отходящих газах оксидов азота (NOх)=5,5 мг/м3, СО=10 мг/м3, образование сажи не обнаружено.

Пример 2.

Отличается от примера 1 тем, что в качестве исходного лигноцеллюлозного сырья используется солома пшеницы (содержание лигнина - 10% вес., целлюлозы - 40%, зольность - 8%). Карбонизация проводится при 500°С со временем контакта 1 сек и α˜2,5. Удельная поверхность (Sуд) составляет 176 м2/г, суммарный объем пор (VΣ) 0,15 см3/г, объем микропор (Vμ) - 0,1 см2/г, зольность - 56%, размер кристаллитов - 0,18 мкм, Образец в состоит из углеродной (44%) и кремнеземной (SiO2) фаз с примесями оксидов металлов, преимущественно калия не более 3%. Содержание в отходящих газах оксидов азота (NOх)=6,1 мг/м3, СО=8 мг/м3, образование сажи не обнаружено.

Пример 3.

Отличается от примера 1 тем, что предварительную карбонизацию рисовой шелухи проводят в реакторе с кипящим слоем катализатора при температуре 550°С, со временем контакта 1,5 сек и α˜1,2. Удельную поверхность (Sуд) составляет 246 м2/г, суммарный объем пор (VΣ) 0,21 см3/г, объем микропор (Vμ)=0,15 см3/г, зольность - 69%, размер кристаллитов - 0,21 мкм. Образец в состоит из углеродной (31%) и кремнеземной (SiO2) фаз с примесями оксидов металлов, преимущественно калия, не более 3%. Содержание в отходящих газах оксидов азота (NOx)=4,5 мг/м3, СО=5 мг/м3, образование сажи не обнаружено.

Пример 4.

Отличается от примера 1 тем, что карбонизацию в кипящем слое проводят при температуре 600°С, со временем контакта 1 сек и α˜1,0. Sуд=233 м2/г, VΣ=0,22 см3/г, объем микропор (Vμ)=0,17 см3/г, зольность - 75%, размер кристаллитов - 0,2 мкм. Образец в состоит из углеродной (25%) и кремнеземной (SiO2) фаз с примесями оксидов металлов, преимущественно калия, не более 3%. Содержание в отходящих газах оксидов азота (NOx)=6,4 мг/м3, СО=4,2 мг/м3, образование сажи не обнаружено.

Пример 5.

Отличается от примера 4 тем, что в качестве исходного лигноцеллюлозного сырья используют шелуху овса (содержание лигнина - 12% вес., целлюлозы - 35%, зольность - 10%). Карбонизацию проводят в кипящем слое инертного носителя (речной песок). Sуд.=210 м2/г, VΣ=0.19 см3/г, объем микропор (Vμ)=0,09 см3/г, зольность - 71%, размер кристаллитов - 0.15 мкм. Образец в состоит из углеродной (29%) и кремнеземной (SiO2) фаз с примесями оксидов металлов, преимущественно калия, не более 3%. Содержание в отходящих газах оксидов азота (NOx)=53,5 мг/м3, СО=610 мг/м3, сажи - 81 мг/м3.

Пример 6.

Отличается от примера 4 тем, что карбонизацию проводят в кипящем слое железо-марганцевого катализатора, следующего состава: 1,25% (вес.) Fe2О3+1,25% MnO2, нанесенные на γ-Al2О3. Sуд=255 м2/г, VΣ=0,25 см2/г, объем микропор (Vμ)=0,22 см3/г, зольность - 69%, размер кристаллитов - 0,19 мкм. Образец в состоит из углеродной (31%) и кремнеземной (SiO2) фаз с примесями оксидов металлов, преимущественно калия, не более 3%. Содержание в отходящих газах оксидов азота (NOx)=3,5 мг/м3, СО=3,1 мг/м3, образование сажи не обнаружено.

Пример 7.

Отличается от примера 4 тем, что карбонизацию в кипящем слое проводят при температуре 600°С, со временем контакта 10 сек и α˜1. Sуд=190 м2/г, VΣ=0,2 см3/г, объем микропор (Vμ)=0,14 см3/г, зольность - 89%, размер кристаллитов - 0,25 мкм. Образец в состоит из углеродной (11%) и кремнеземной (SiO2) фаз с примесями оксидов металлов, преимущественно калия, не более 3%. Содержание в отходящих газах оксидов азота (NOx)=5,0 мг/м3, СО=6 мг/м3, образование сажи не обнаружено.

Пример 8.

Отличается от примера 5 тем, что в карбонизацию проводят при температуре 550°С. Sуд.=157 м2/г, VΣ=0.12 см3/г, объем микропор (Vμ)=0,06 см3/г, зольность - 52%, размер кристаллитов - 0.18 мкм. Образец состоит из углеродной (48%) и кремнеземной (SiO2) фаз с примесями оксидов металлов, преимущественно калия, не более 3%. Содержание в отходящих газах оксидов азота (NOx)=48,5 мг/м3, СО=724 мг/м3, сажи - 109 мг/м3.

Как видно из приведенных примеров, предлагаемый способ позволяет получать в одну стадию из высокозольного лигноцеллюлозного материала путем карбонизации (газификации) в кипящем слое катализатора углерод-минеральные материалы, обладающие высокой удельной поверхностью, зольностью в широком диапазоне (35-90%) и гомогенном распределением фаз (размер кристаллитов 0,15-0,25 мкм). Также видно, что применение катализатора приводит к резкому снижению содержания СО и др. летучих токсичных продуктов карбонизации, а также достижению более высоких текстурных характеристик материалов, получаемых при пониженных температурах. Кроме этого, распределение фаз углерода и SiO2 гомогенно, что подтверждает практически одинаковые значения зольности на поверхности и в объеме частиц продукта (таблица). Материал, полученный по предлагаемому способу, может найти широкое применение в качестве бифункционального сорбента, носителя для различных типов катализаторов, а также в качестве усиливающего наполнителя для шинной и резино-технической промышленности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННОГО УГЛЕРОДНОГО МАТЕРИАЛА С ВЫСОКОЙ УДЕЛЬНОЙ ПОВЕРХНОСТЬЮ И МИКРОПОРИСТОСТЬЮ | 2006 |

|

RU2311227C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОСТРУКТУРИРОВАННЫХ УГЛЕРОД-КРЕМНЕЗЕМНЫХ КОМПОЗИТОВ ИЗ БИОМАССЫ | 2006 |

|

RU2310603C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЗОПОРИСТОГО УГЛЕРОДНОГО МАТЕРИАЛА | 2008 |

|

RU2366501C1 |

| УГЛЕРОДНЫЙ МАТЕРИАЛ | 2010 |

|

RU2446098C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОСТРУКТУРИРОВАННЫХ УГЛЕРОД-МИНЕРАЛЬНЫХ КОМПОЗИТОВ ИЗ ВЫСОКОЗОЛЬНОЙ БИОМАССЫ | 2006 |

|

RU2310602C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРАСТВОРИМЫХ СИЛИКАТОВ И УГЛЕРОДНЫХ МАТЕРИАЛОВ ИЗ ВЫСОКОЗОЛЬНОЙ БИОМАССЫ | 2006 |

|

RU2310604C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОПОРИСТОГО УГЛЕРОДНОГО МАТЕРИАЛА ИЗ ЛИГНОЦЕЛЛЮЛОЗНОГО СЫРЬЯ | 2009 |

|

RU2393111C1 |

| УГЛЕРОД-КРЕМНЕЗЕМНЫЙ КОМПОЗИТ | 2006 |

|

RU2302373C1 |

| НАНОСТРУКТУРИРОВАННЫЙ МИКРОПОРИСТЫЙ УГЛЕРОДНЫЙ МАТЕРИАЛ | 2006 |

|

RU2307704C1 |

| Блочный нанопористый углеродный материал для аккумулирования природного газа, метана и способ его получения | 2016 |

|

RU2625671C1 |

Изобретение относится к области получения углерод-минеральных материалов. Способ получения углерод-минерального материала с высокой зольностью и гомогенном распределением фаз включает карбонизацию лигноцеллюлозного материала, выбранного из группы шелухи риса, или овса, или соломы пшеницы, путем парциального окисления в кипящем слое при 400-800°С в присутствии катализатора, представляющего собой нанесенные на оксидный носитель оксиды металлов из d элементов 4 периода Периодической системы. Получен материал, обладающий гомогенным распределением как минимум двух фаз, высокой зольностью до 95% и высокой удельной поверхностью до 250 м2/г в одну стадию из высокозольных лигноцеллюлозных отходов растениеводства. 1 з.п. ф-лы, 1 табл.

| СПОСОБ ПОЛУЧЕНИЯ АМОРФНОГО ДИОКСИДА КРЕМНИЯ ИЗ РИСОВОЙ ШЕЛУХИ | 1994 |

|

RU2061656C1 |

| US 5858033 А, 12.01.1999 | |||

| US 6444186 B1, 03.09.2002 | |||

| СПОСОБ ПЕРЕРАБОТКИ КРЕМНИЙСОДЕРЖАЩЕГО РАСТИТЕЛЬНОГО СЫРЬЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2245300C1 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНОГО АМОРФНОГО ИЛИ НАНОКРИСТАЛЛИЧЕСКОГО ДИОКСИДА КРЕМНИЯ | 2001 |

|

RU2191159C1 |

| US 3959007 A, 25.05.1976 | |||

| Устройство для ввода информации | 1987 |

|

SU1508825A1 |

Авторы

Даты

2007-10-10—Публикация

2005-11-09—Подача