Изобретение относится к способам получения водорастворимых силикатов, называемых также жидким или растворимым стеклом, и углеродных материалов, в частности к получению из высокозольного лигниноцеллюлозного сырья - биомассы, например, отходов растениеводства жидкого стекла и углеродных материалов, обладающих низкой зольностью. Изобретение может найти применение в качестве сорбентов для очистки жидких и газовых сред от органических веществ, соединений тяжелых металлов, катализаторов, а также в мыловаренной, жировой, химической, машиностроительной, текстильной бумажной промышленности, в том числе для производства картонной тары, в черной металлургии, для производства сварочных электродов, в качестве связующего материала при приготовлении форм и стержней в литейном производстве, в качестве флотационного агента при обогащении полезных, а также в других областях.

Основным источником получения водорастворимых силикатов для нужд перечисленных производств в настоящее время служат минеральные формы, типа кварцевый песок, который сплавляют с содой или сульфатом натрия и углем в печах непрерывного действия до получения расплава при температуре 1600°С. Образующийся при охлаждении расплава силикат, называемый «силикат-глыбой», служит материалом для последующего получения жидкого стекла.

Технология получения жидкого стекла из силикат-глыбы включает в себя следующие стадии: измельчение, промывку водой, разварку в автоклаве с помощью пара при температуре 110-120°С в течение 3-6 часов, осветление путем отстаивания раствора силиката до 4 суток или с помощью вакуумной фильтрации, корректировку плотности раствора силиката, стабилизации раствора путем отстаивания длительностью до 3 суток (Стандарт предприятия (Дальзавод) СТП 23-261-85 «Стекло натриевое-калиевое жидкое. Технологический процесс приготовления и подготовки к замесу» Владивосток, 1985).

Недостатки данного способа заключаются в том, что процесс не обеспечивает постоянства свойств раствора жидкого стекла, что приводит к разбросу значений силикатного модуля в пределах 0,25 единиц. Из-за непостоянства состава силикат-глыбы возможно также не полное осуществление процесса разварки с образованием нерастворяющего остатка, достигающего до 15% от исходной массы силикат-глыбы. Кроме того, изменение режима разварки силикат-глыбы (давление пара, температура) приводит к образованию растворов, плотность которых меняется в пределах от 1,46 до 1,50 кг/л, а силикатный модуль при этом колеблется от 2,3 до 3,6. По этой причине на практике выполняется корректировка силикатного модуля путем либо термообработки, либо смешения разных по свойствам ранее полученных растворов. В целом процесс получения жидкого стекла из минерального сырья является энергоемким, трудоемким и длительным процессом.

В настоящее время разработаны альтернативные способы получения водорастворимых силикатов из высокозольной биомассы, на примере рисовой шелухи, содержание диоксида кремния в которой находится на уровне 17-20%. SiO2 находится в рисовой шелухе в аморфном состоянии, удобном для растворения в щелочных растворах. В качестве исходного сырья используют как саму рисовую шелуху, так и продукты ее сжигания или карбонизации.

Известен способ получения силиката натрия из рисовой шелухи, при котором рисовую шелуху обрабатывают в течение 1 часа 12% раствором NaOH при 50-60°С (Waste Treat. Util. Proc. Int. Symp., 1978, p.363).

Недостатками данного способа заключаются в том, что при непосредственном получении из рисовой шелухи воднорастворимых силикатов, как правило, образуется окрашенное жидкое стекло из-за присутствия высококисленных соединений марганца, железа, меди. Получаемые темные растворы жидкого стекла не находят применения в тех областях когда необходимо использование бесцветных силикатов. Кроме того, в этих растворах содержатся органические соединения, что снижает их клеящие свойства.

Избежать окрашивание жидкого стекла примесями рисовой шелухи можно различными способами, которые, в целом, делятся на два направления: кислотное выщелачивание до или после карбонизации с последующей отмывкой водой и восстановление углеродом окисленных примесных металлов до низковалентных бесцветных соединений металлов (марганца, железа, меди).

Использование белого отмытого предварительно минеральными кислотами аморфного диоксида кремния, полученного сжиганием рисовой шелухи, для его последующего растворения в щелочах приводит к получению прозрачных белых силикатов.

Известен способ получения силиката натрия из рисовой шелухи, при котором рисовую шелуху предварительно обрабатывают 0,3-6 М раствором неорганической кислоты при 100°С в течение от 10 мин до 12 часов, фильтруют, сушат, сжигают на воздухе при 750°С и обрабатывают полученный кремнезем раствором NaOH в течение от 10 минут до 1 часа (Патент Индии №159066, С01В 33/12; С01В 33/00, приоритет 15.01.1985, опубл. 14.03.87).

Недостатком данного способа является невозможность получения растворов силикатов с заданными свойствами, что влечет за собой необходимость корректировки силикатного модуля и плотности раствора.

Известен способ получения воднорастворимого силиката натрия из золы рисовой шелухи, содержащей более 90% SiO2, которую обрабатывают раствором NaOH, содержащим 100-200 г/л Na2O, при 50-150°С в течение 5-100 минут при перемешивании, в результате чего получают раствор силиката натрия, имеющий силикатный модуль 2,5-5 (Патент ГДР №276671, С01В/ 3215482, приоритет 08.11.1988, опубл. 07.03.90).

Недостатками известного способа являются длительность процесса, образование нерастворяющего остатка, который необходимо удалять из раствора силиката, а также необходимость корректировки показателей конечного продукта - жидкого стекла (цветность, силикатный модуль, плотность раствора).

Известен способ получения воднорастворимого силиката натрия из золы рисовой шелухи (Патент РФ №2106304 С1, В 33/32, приоритет 23.09.1996, опубл. 10.03.1998). Рисовую шелуху промывают водой и/или минеральной кислотой, обугливают при температуре от 120 до 500°С, получая при этом золу с содержанием в ней мелкодисперсного аморфного кремнезема от 50 до 99%. Далее кремнезем в непрерывном режиме обрабатывают раствором гидроксида натрия или калия в реакторе-автоклаве при 90-250°С. Готовый водорастворимый силикат натрия представляет собой густую бесцветную массу с силикатным модулем от 2 до 3,5, плотностью 1,36 г/см3.

Основным недостатком известного способа является образование значительных количеств кислых стоков на стадии кислотного выщелачивания микропримесей рисовой шелухи, использованием дорогих щелочей и невозможностью одновременного получения углеродных материалов.

Наиболее близким к предлагаемому техническому решению, который взят в качестве прототипа, является способ получения воднорастворимых силикатов из рисовой шелухи, при котором сначала получают аморфный кремнезем путем сжигания рисовой шелухи воздухом методом противотока при температурах от 800 до 1400°С в течение трех минут. Условия сжигания подобраны таким образом, чтобы обеспечить сохранение SiO2 в аморфном состоянии. На второй стадии диоксид кремния обрабатывают раствором щелочи, например NaOH, при температурах от комнатной до 135°С. В данном способе для обесцвечивания растворов силикатов используют такой прием, как сохранение в золе рисовой шелухи 2-8% углерода, который впоследствии играет роль восстановителя для многовалентных ионов, приводя в конечном итоге к обесцвечиванию растворов силикатов (Патент EU 0301875, С01В 33/20, приоритет 28.07.1987, опубл. 01.02.89). В результате образуется бесцветный воднорастворимый силикат с силикатным модулем от 0,66 до 2. Максимальный выход силиката с модулем 2-26% достигался после трех суток при температуре 100°С.

Недостатками известного способа является сложное техническое оформление метода, высокие температуры на стадии сжигания рисовой шелухи, использование относительно дорогой щелочи (NaOH), низкие выходы силикатов с повышенным силикатным модулем и невозможность параллельного получения углеродного материала.

Перед авторами ставилась задача разработать более простой, дешевый и экологически безопасный способ одновременного получения воднорастворимых силикатов с силикатным модулем от 1 до 4 и углеродных материалов - продуктов карбонизации лигноцеллюлозной компоненты высокозольной биомассы, включая отходы растениеводства (шелуха риса, овса, солома пшеницы и других злаков).

Поставленная задача решается тем, что в способе получения воднорастворимых силикатов и углеродных материалов путем обработки лигноцеллюлозного сырья с зольностью 8-20%, включающем введение в сырье соединения щелочного металла и сплавление при температуре 750-1000°С, соединение щелочного металла выбирают из группы карбонат натрия и/или калия, или гидроксид натрия, его введение в сырье осуществляют непосредственным смешиванием компонентов, либо обработкой сырья суспензией соединения щелочного металла, либо обработкой сырья раствором соединения щелочного металла с последующим высушиванием, сплавление проводят в инертной или восстановительной атмосфере, полученный сплав растворяют в воде, раствор отфильтровывают, а твердую фазу промывают и сушат. При этом используют сырье, выбранное из шелухи риса или овса, или соломы пшеницы.

Технический эффект заявляемого способа заключается в быстроте и простоте одновременного получения воднорастворимых бесцветных силикатов и углеродных материалов с высокими значениями удельной поверхности и объемом пор, что позволяет повысить рентабельность технологии и расширить сферу применения получаемых продуктов. Проведение процесса термообработки в бескислородной атмосфере позволяет получать углеродный материал с выходами до 20%. Проведение стадии термообработки лигноцеллюлозного сырья с соединениями щелочных металлов в атмосфере газов - продуктов газификации лигноцеллюлозной компоненты высокозольной биомассы - позволяет дополнительно развивать текстуру углеродной фазы за счет взаимодействия углерода с парами воды и углекислым газом. Соединения щелочных металлов в данном случае выступают также в роли катализаторов пиролиза и газификации. Полученные предлагаемым способом углеродные материалы имеют более развитую текстуру, что выражается в более высоких значениях удельной поверхности, объема пор и микропор. Кроме того, процесс выщелачивания из высокозольной биомассы кремнеземной фазы соединениями щелочных металлов также способствует развитию пористой структуры получаемых углей.

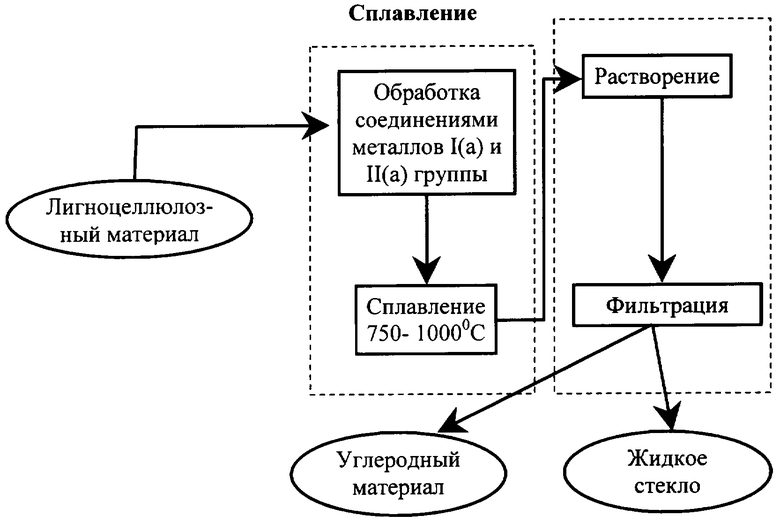

На чертеже представлена блок-схема процесса одновременного получения воднорастворимых бесцветных силикатов и углеродных материалов.

Заявляемый способ осуществляется путем двухстадийной переработки лигноцеллюлозного сырья, включающую обработку соединениями металлов первой (Ia) группы Периодической системы либо их комбинацией, термообработку в бескислородной атмосфере и растворение с последующим отфильтровыванием жидких силикатов. Исходная биомасса при необходимости размалывается до размеров 0,5-2 мм.

Лигноцеллюлозное сырье обрабатывается либо в твердом состоянии, либо суспензионным напылением, либо в виде раствора соединениями металлов первой (Ia) группы Периодической системы, либо их комбинацией в соотношении 2-15 моль соединения щелочного металла на 1 кг высокозольной биомассы в зависимости от требуемого силикатного модуля. Предпочтительно использовать карбонаты щелочных металлов, как наиболее дешевое и доступное сырье, которое не дает образование токсичных газов на стадии термообработки. В случае раствора полученную смесь сначала упаривают при 110-120°С, затем любую смесь подвергают термообработке при температуре 750-1000°С, предпочтительно при 850-900°С либо в инертной атмосфере, либо в среде газов, образующиеся при каталитическом пиролизе и газификации лигноцеллюлозной компоненты высокозольной биомассы.

Полученный сплав при температуре 30-90°С растворяют в расчетном объеме воды для обеспечения требуемой плотности раствора силиката от 1,2 до 1,5 кг/л. Оптимальная плотность раствора 1,36 кг/л. Раствор силиката отфильтровывается любым приемлемым способом.

Полученные продукты представляют собой бесцветный водный раствор силиката с силикатным модулем от 0,5 до 4 и плотностью раствора 1,2 до 1,5 кг/л и углеродный материал с удельной поверхностью по БЭТ до 750 м2/г, объемом пор до 0,98 м2/г, зольность углеродного материала составляет 0,5-5,5%.

Заявляемый способ отличается более простым и быстрым способом получения водорастворимого силиката и углеродного материала через термообработку исходного высокозольного лигноцеллюлозного сырья с соединениями металлов в бескислородной атмосфере и растворения с последующим отфильтровыванием углеродсодержащей фазы без использования высокотемпературного обжига сырья и применения непосредственно щелочей металлов I(а) группы на стадии взаимодействия с диоксидом кремния. При использовании карбонатов металлов первой (Ia) Периодической системы на стадии термообработки имеется возможность не только удешевить процесс получения жидкого стекла, но объединить в одной стадии процесс карбонизации исходной биомассы с образованием углеродной фазы, процесс взаимодействия карбоната щелочного металла с углеродом и соединений кремния с образованием силиката и летучих продуктов и процесс восстановления углеродом соединений примесных металлов до неокрашенных соединений в водном растворе.

Стадия термообработки карбоната с высокозольным лигноцеллюлозным сырьем, на примере рисовой шелухи при 900°С, в целом представляется следующим образом:

4С3,3Н5O2×1,2SiO2+0,9Na2СО3→9,8СО+10Н2+4,3С+0,62Na2SiO3+0,29Na2Si2O5

При варьировании соотношения реагентов меняется силикатный модуль конечного продукта - жидкого стекла.

Термодинамический состав продуктов рассчитывается по программе NASA [Gordon S., McBride B.J. Computer Program for Calculation of Complex Chemical Equilibrium Compositions, Rocket Performance, Incident and Reflected Shocks, and Chapman-Jouguet Detonations, NASA SP-273, NASA Lewis Research Center, 1971, P.365] при заданных температуре и соотношении реагентов. Термодинамический расчет и экспериментальные данные показывают, что реакция соды с диоксидом кремния лигноцеллюлозного сырья реализуется при более низких температурах, чем при получении силикат-глыбы из кварцевого песка. Это становится возможным за счет аморфного состояния соединений кремния в лигноцеллюлозном сырье, способе предварительной обработки соединениями I(а) группы, присутствию примесных металлов.

Летучие продукты стадии термообработки представляют собой синтез-газ - с соотношением СО/Н2 от 0,7 до 2. Количество выделившихся газообразных горючих продуктов сплавления достаточно для энергообеспечения процесса термообработки на 100% за счет сжигания образующихся продуктов.

При обработке полученного твердого остатка водой силикат легко растворяется в соответствующих объемах воды при температурах от комнатной до 100°С, за счет своего аморфного состояния. После отфильтровывания твердого углеродсодержащего остатка воднорастворимые силикаты бесцветны и имеют силикатный модуль от 0,5 до 4 и плотностью раствора 1,2 до 1,5 кг/л. Полученные предлагаемым способом углеродные материалы имеют высокие значения удельной поверхности и объем пор, зольность не более 5,5%.

Измерения удельной поверхности углеродных материалов проводили на установке ASAP-2400 (Micrometrics) по адсорбции азота при 77 К после предварительной тренировки образцов при 300°С и остаточном давлении менее 0,001 мм рт.ст. до прекращения газовыделения без контакта с атмосферой после тренировки. Измерения изотерм адсорбции азота проводили в диапазоне относительных давлений от 0,005 до 0,995 атм и их стандартную обработку с расчетом суммарной поверхности методом БЭТ, объема микропор (с размером менее 2 нм) и поверхности мезопор остающейся после заполнения микропор (см. С.Грегг, К.С.В.Сигн, Адсорбция, удельная поверхность, пористость. Мир, М., 1984).

Сущность изобретения иллюстрируется следующими примерами.

Пример 1.

100 г рисовой шелухи (содержание лигнина - 15 вес.%, целлюлозы - 31%, зольность - 19%) обрабатывали раствором Na2СО3 с содержанием в нем 17 г Na2СО3. Раствор высушивают и полученный остаток нагревают и сплавляют при 900°С в течение 2 часов в атмосфере азота. Твердый остаток растворяют в 35 г Н2О при температуре 80°С при атмосферном давлении. Раствор отфильтровывают. Углеродный остаток промывают водой и сушат при 150°С в течение 3 часов. Полученный водорастворимый силикат натрия представляет густую бесцветную массу, имеет силикатный модуль m=2, плотность d=1,3 кг/л. Степень выщелачивания минеральной части из углеродной матрицы на стадии сплавления составляет 98%. Удельную поверхность (Sуд.) углеродного материала, объем пор оценивают по адсорбции азота методом БЭТ, и она составляет 528 м2/г, суммарный объем пор (VΣ) 0,74 см3/г. Выход углеродного материала по рисовой шелухе составляет - 9%.

Пример 2.

Отличается от примера 1 тем, что в качестве исходного лигноцеллюлозного сырья используется солома пшеницы (содержание лигнина - 10 вес.%, целлюлозы - 40%, зольность - 8%). 125 г мелкопомолотой соломы механически смешивают с 22 г К2СО3 и сплавление проводят при 850°С в течение 2,5 часов. Твердый остаток растворяют в автоклаве при 130°С при давлении 5 атм. Полученный водорастворимый силикат натрия представляет густую бесцветную массу, имеет силикатный модуль m=1, плотность d=1,2 кг/л. Степень выщелачивания минеральной части из углеродной матрицы на стадии сплавления составляет 99%. Удельная поверхность углеродного материала, составляет 688 м2/г, суммарный объем пор (VΣ) 0,8 см3/г. Выход углеродного материала по исходному материалу составляет - 10%.

Пример 3.

Отличается от примера 1 тем, что в качестве исходного лигноцеллюлозного сырья используется шелуха овса (содержание лигнина - 12 вес.%, целлюлозы - 35%, зольность - 10%). 150 г шелухи овса обрабатывают суспензией смеси 8,4 г Na2СО3 и 11 г К2СО3 далее нагревают и сплавляют при 950°С в течение 1 часа в атмосфере аргона. Твердый остаток растворяют при 20°С. Полученный водорастворимый силикат натрия представляет густую бесцветную массу, имеет силикатный модуль m=1,5, плотность d=1,25 кг/л. Степень выщелачивания минеральной части из углеродной матрицы на стадии сплавления составляет 98%. Удельная поверхность углеродного материала, составляет 457 м2/г, суммарный объем пор (VΣ) 0,55 см3/г. Выход углеродного материала по исходному материалу составляет - 11%.

Пример 4.

Отличается от примера 1 тем, что рисовую шелуху нагревают и сплавляют с 5,6 г Na2СО3 и 4,1 г NaOH при 750°С в течение 3,5 часов в атмосфере газов - продуктов газификации лигноцеллюлозной компоненты рисовой шелухи. Полученный водорастворимый силикат натрия представляет густую бесцветную массу, имеет силикатный модуль m=3, плотность d=1,36 кг/л. Степень выщелачивания минеральной части из углеродной матрицы на стадии сплавления составляет 97%. Удельная поверхность углеродного материала, составляет 698 м2/г, суммарный объем пор (VΣ) 0,84 см3/г. Выход углеродного материала по исходному материалу составляет - 8%.

Пример 5.

Отличается от примера 1 тем, что используют механическую смесь рисовой шелухи и Na2СО3, которую нагревают и сплавляют в течение 2,5 часов при 900°С в атмосфере газов - продуктов газификации лигноцеллюлозной компоненты рисовой шелухи. Твердый остаток растворяют при 50°С. Полученный водорастворимый силикат натрия представляет густую бесцветную массу, имеет силикатный модуль m=2, плотность d=1,3 кг/л. Степень выщелачивания минеральной части из углеродной матрицы на стадии сплавления составляет 93%. Удельная поверхность углеродного материала, составляет 720 м2/г, суммарный объем пор (VΣ) 0,65 см3/г. Выход углеродного материала по исходному материалу составляет - 20%.

Пример 6.

Отличается от примера 1 тем, что рисовую шелуху нагревают и сплавляют с Na2CO3 в течение 0,5 часов при 1000°С. Твердый остаток растворяют при 95°С. Полученный водорастворимый силикат натрия представляет густую бесцветную массу, имеет силикатный модуль m=2, плотность d=1,3 кг/л. Степень выщелачивания минеральной части из углеродной матрицы на стадии сплавления составляет 96%. Удельная поверхность углеродного материала, составляет 387 м2/г, суммарный объем пор (VΣ) 0,45 см3/г. Выход углеродного материала по исходному материалу составляет - 15%.

Как видно из приведенных примеров, предлагаемый способ позволяет получать из высокозольного лигноцеллюлозного материала путем непосредственного сплавления с соединениями щелочных металлов в инертной или восстановительной атмосфере и растворением водорастворимых силикатов с последующим их отфильтровыванием бесцветные водорастворимые силикаты с силикатным модулем от 0,5 до 3,5 и плотностью раствора от 1,2 до 1,4 кг/л и углеродные материалы, обладающие высокими значениями удельной поверхности и объемом пор. Проведение сплавления биомассы в атмосфере газов, образующихся непосредственно при разложении лигноцеллюлозной компоненты, позволяет получать углеродный материал с более развитой текстурой, чем у материалов, полученные в инертной атмосфере. Материалы, полученные по предлагаемому способу, могут найти широкое применение в качестве сорбентов для очистки жидких и газовых сред от органических веществ, соединений тяжелых металлов, катализаторов, а также в мыловаренной, жировой, химической, машиностроительной, текстильной, бумажной промышленности, а также в других областях.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОСТРУКТУРИРОВАННЫХ УГЛЕРОД-МИНЕРАЛЬНЫХ КОМПОЗИТОВ ИЗ ВЫСОКОЗОЛЬНОЙ БИОМАССЫ | 2006 |

|

RU2310602C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОСТРУКТУРИРОВАННЫХ УГЛЕРОД-КРЕМНЕЗЕМНЫХ КОМПОЗИТОВ ИЗ БИОМАССЫ | 2006 |

|

RU2310603C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЗОПОРИСТОГО УГЛЕРОДНОГО МАТЕРИАЛА | 2008 |

|

RU2366501C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОД-МИНЕРАЛЬНЫХ МАТЕРИАЛОВ С ГОМОГЕННЫМ РАСПРЕДЕЛЕНИЕМ ФАЗ И ВЫСОКОЙ ЗОЛЬНОСТЬЮ | 2005 |

|

RU2307703C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННОГО УГЛЕРОДНОГО МАТЕРИАЛА С ВЫСОКОЙ УДЕЛЬНОЙ ПОВЕРХНОСТЬЮ И МИКРОПОРИСТОСТЬЮ | 2006 |

|

RU2311227C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОПОРИСТОГО УГЛЕРОДНОГО МАТЕРИАЛА ИЗ ЛИГНОЦЕЛЛЮЛОЗНОГО СЫРЬЯ | 2009 |

|

RU2393111C1 |

| УГЛЕРОДНЫЙ МАТЕРИАЛ | 2010 |

|

RU2446098C1 |

| УГЛЕРОД-КРЕМНЕЗЕМНЫЙ КОМПОЗИТ | 2006 |

|

RU2302373C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРАСТВОРИМЫХ СИЛИКАТОВ ИЗ ЗОЛЫ РИСОВОЙ ШЕЛУХИ | 1996 |

|

RU2106304C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМОСИЛИКАТОВ НАТРИЯ ИЛИ КАЛИЯ ИЗ КРЕМНИЙСОДЕРЖАЩЕГО РАСТИТЕЛЬНОГО СЫРЬЯ | 2014 |

|

RU2557607C1 |

Изобретение относится к способам получения водорастворимых силикатов и углеродных материалов. Способ включает введение в сырье соединения щелочного металла, при этом соединение щелочного металла выбирают из группы карбонат натрия и/или калия, или гидроксид натрия, его введение в сырье осуществляют непосредственным смешиванием компонентов, либо обработкой сырья суспензией соединения щелочного металла, либо обработкой сырья раствором соединения щелочного металла с последующим высушиванием, затем осуществляют сплавление при 750-1000°С в инертной или восстановительной атмосфере, полученный сплав растворяют в воде, раствор отфильтровывают, а твердую фазу промывают и сушат. Изобретение позволяет получить качественные продукты простым и дешевым способом. 1 з.п. ф-лы, 1 ил.

| US 3511601 A 12.05.1970 | |||

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРАСТВОРИМЫХ СИЛИКАТОВ ИЗ ЗОЛЫ РИСОВОЙ ШЕЛУХИ | 1996 |

|

RU2106304C1 |

| US 5833940 A 10.11.1998 | |||

| US 6524543 A 25.02.2003. | |||

Авторы

Даты

2007-11-20—Публикация

2006-02-09—Подача