Область техники

Известный уровень техники

Многослойные трубы из полиолефинов, где, по меньшей мере, один из слоев многослойной трубы содержит пропиленовый полимер, известны.

WO 98/43806 описывает многослойную трубу из пластика, включающую основную трубу, состоящую из пропиленового полимера, барьерный слой, покрывающий основную трубу, и защитный слой, содержащий смазочный материал, нанесенный поверх барьерного слоя.

WO 97/33117 описывает многослойную трубу, содержащую, по меньшей мере, два слоя различных материалов пластиков, в которой один слой состоит из пропиленового сополимера, получаемого по способу Циглера-Натта, необязательно с содержанием эластомера, равным 1-30% (масс.).

Недостаток данных многослойных труб заключается в присущем им недостаточном балансе высокой жесткости и хорошего сопротивления ударным нагрузкам, в особенности при низких температурах.

Задача изобретения

Задачей настоящего изобретения является получение таких многослойных труб из полиолефинов, где, по меньшей мере, один из слоев многослойной трубы содержит пропиленовый полимер с зародышеобразователями кристаллизации в β-форме, с превосходной комбинацией высокой жесткости и хорошего сопротивления ударным нагрузкам, в особенности при низких температурах.

Краткое описание изобретения

В соответствии с настоящим изобретением данная задача решается путем получения многослойных труб из полиолефинов, где, по меньшей мере, один из слоев многослойной трубы содержит пропиленовый гомополимер с индексами расплава в диапазоне от 0,05 до 10 г/10 мин при 230°С/2,16 кг или пропиленовые сополимеры, содержащие от 90,0 до 99,9% (масс.) звеньев пропилена и от 0,1 до 10,0% (масс.) звеньев α-олефинов с 2 или 4-18 атомами углерода, с индексами расплава в диапазоне от 0,05 до 15 г/10 мин при 230°С/2,16 кг, или их смеси, где пропиленовыми гомополимерами и/или пропиленовыми сополимерами являются пропиленовые полимеры с зародышеобразователями кристаллизации в β-форме, а многослойная труба с диаметром трубы менее 0,25 м имеет работу ударного разрушения ЕD (нормированная), по меньшей мере, равную 400 Нм/м, и жесткость, определяемую в тесте по разрушению кольца в соответствии с ISO 9969, S≥4 кН/м2, а многослойная труба с диаметром трубы ≥0,25 м имеет работу ударного разрушения Е, по меньшей мере, равную 120 Нм, и жесткость, определяемая в тесте по разрушению кольца в соответствии с ISO 9969, S≥4 кН/м2.

Пропиленовые полимеры с зародышеобразователями кристаллизации в β-форме представляют собой изотактические пропиленовые полимеры, состоящие из цепей в спиральной конформации 31 с внутренней микроструктурой сферолитов в β-форме, образованной радиальными последовательностями уложенных в стопки параллельных ламелей. Данную микроструктуру можно реализовать в результате добавления к расплаву зародышеобразователей кристаллизации в β-форме и кристаллизации. Наличие β-формы можно выявить при использовании широкоугловой дифракции рентгеновских лучей (Moore, J., Polypropylene Hand-book, p.134-135, Hanser Publishers Munich 1996).

В соответствии с настоящим изобретением пропиленовые полимерами с зародышеобразователями кристаллизации в β-форме, по меньшей мере, в одном из слоев многослойной трубы являются пропиленовые гомополимеры с зародышеобразователями кристаллизации в β-форме, имеющие IRτ≥0,98, модуль упругости при растяжении ≥1500 МПа при +23°С и ударную вязкость по Шарпи при -20°С≥3 кДж/м2 с надрезом, и/или пропиленовые блок-сополимеры с зародышеобразователями кристаллизации в β-форме, имеющие IRτ пропиленового гомополимерного блока ≥0,98, модуль упругости при растяжении ≥1100 МПа при +23°С и ударную вязкость по Шарпи ≥6 кДж/м2 при -20°С с надрезом.

IRτ у пропиленовых полимеров измеряют и рассчитывают в соответствии с описанием в ЕР 0277514 А2 на странице 5 (во фрагменте от со столбца 7, строки 53 до столбца 8, строки 11).

В соответствии с предпочтительным вариантом реализации у пропиленовых гомополимеров с зародышеобразователями кристаллизации в β-форме или у пропиленового гомополимерного блока в пропиленовых блок-сополимерах с зародышеобразователями кристаллизации в β-форме имеет место IRτ≥0,985. Различие величиной в 0,005 для IRτ, где IRτ представляет собой меру изотактичности, заключает в себе значительное улучшение механических свойств полимера, в особенности жесткости.

У пропиленовых гомополимеров, используемых, по меньшей мере, в одном слое многослойной трубы, соответствующей настоящему изобретению, индексы расплава находятся в диапазоне от 0,05 до 15 г/10 мин при 230°С/2,16 кг, предпочтительно от 0,1 до 8 г/10 мин при 230°С/2,16 кг, наиболее предпочтительно от 0,2 до 5 г/10 мин при 230°С/2,16 кг.

У пропиленовых сополимеров индексы расплава находятся в диапазоне от 0,05 до 20 г/10 мин при 230°С/2,16 кг, предпочтительно от 0,1 до 8 г/10 мин при 230°С/2,16 кг, наиболее предпочтительно от 0,2 до 5 г/10 мин при 230°С/2,16 кг.

В соответствии с настоящим изобретением у пропиленовых гомополимеров, используемых, по меньшей мере, в одном слое многослойной трубы, модуль упругости при растяжении ≥1500 МПа, предпочтительно ≥1600 МПа, а у пропиленовых сополимеров модуль упругости при растяжении ≥1100 МПа, предпочтительно ≥1300 МПа, а наиболее предпочтительно ≥1500 МПа.

У пропиленовых гомополимеров, соответствующих настоящему изобретению, ударная вязкость по Шарпи ≥3 кДж/м2 при -20°С, предпочтительно находится в диапазоне от 4 до 10 кДж/м2 при -20°С, наиболее предпочтительно находится в диапазоне от 5 до 10 кДж/м2 при -20°С.

У пропиленовых сополимеров, соответствующих настоящему изобретению, ударная вязкость по Шарпи ≥6 кДж/м2 при -20°С, предпочтительно ≥9 кДж/м2 при -20°С, наиболее предпочтительно ≥10 кДж/м2 при -20°С. Для сополимеров, используемых для получения, по меньшей мере, одного слоя многослойной трубы, соответствующей настоящему изобретению, возможна ударная вязкость по Шарпи, по меньшей мере, вплоть до 60 кДж/м2.

В соответствии с предпочтительным вариантом реализации настоящего изобретения пропиленовые полимеры с зародышеобразователями кристаллизации в β-форме с IRτ≥0,98, по меньшей мере, в одном из слоев, представляют собой пропиленовые полимеры, полученные в результате полимеризации с использованием каталитической системы Циглера-Натта, включающей титансодержащие твердые компоненты, алюминийорганику, соединение магния или титана в качестве сокатализатора и внешний донор, соответствующий формуле

RxR'ySi(MeO)4-x-y,

где R и R' одинаковые или различные и представляют собой разветвленные или циклические алифатические или ароматические углеводородные остатки, а у и х независимо друг от друга равны 0 или 1 при том условии, что х+у равно 1 или 2.

Примером пропиленовых полимеров с высокой стереоспецифичностью, полученных в результате полимеризации с использованием каталитической системы Циглера-Натта, являются пропиленовые полимеры, описанные в WO 99/24478 и WO 99/16797.

Предпочтительным внешним донором в каталитической системе Циглера-Натта, предназначенной для получения пропиленовых полимеров с высокой стереоспецифичностью, содержащихся, по меньшей мере, в одном из слоев многослойной трубы, является дициклопентилдиметоксисилан.

В соответствии с выгодным вариантом реализации настоящего изобретения пропиленовый полимер с зародышеобразователями кристаллизации в β-форме содержит от 0,0001 до 2,0% (масс.), в расчете на использованные полипропилены,

- диамидных соединений, являющихся производными двухосновных карбоновых кислот, полученных из С5-С8-циклоалкильных моноаминов или С6-С12-ароматических моноаминов и С5-С8-алифатических, С5-С8-циклоалифатических или С6-С12-ароматических двухосновных карбоновых кислот, и/или

- диамидных соединений, являющихся производными диаминов, полученных из С5-С8-циклоалкильных одноосновных карбоновых кислот или С6-С12-ароматических одноосновных карбоновых кислот и С5-С8-циклоалифатических или С6-С12-ароматических диаминов, и/или

- диамидных соединений, являющихся производными аминокислот, полученных в результате реакции амидирования С5-С8-алкил-, С5-С8-циклоалкил- или С6-С12-ариламинокислот, хлорангидридов С5-С8-алкил-, С5-С8-циклоалкил- или С6-С12-ароматических одноосновных карбоновых кислот и С5-С8-алкил-, С5-С8-циклоалкил- или С6-С12-ароматических моноаминов, и/или

- соединений, относящихся к производным хинакридона, из типичных хинакридоновых соединений, хинакридонхиноновых соединений и/или соединений, относящихся к типу дигидрохинакридона, и/или

- солей, образованных из двухосновных карбоновых кислот и металлов из группы IIa периодической системы и/или смесей двухосновных карбоновых кислот и металлов из группы IIa периодической системы, и/или

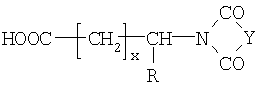

- солей, образованных из металлов из группы IIa периодической системы и имидокислот, описываемых формулой

где х=1-4; R=H, -COOH, С1-С12-алкил, С5-С8-циклоалкил или С6-С12-арил, а Y=С1-С12-алкил-, С5-С8-циклоалкил- или С6-С12-арилзамещенные двухвалентные С6-С12-ароматические остатки,

в качестве зародышеобразователя кристаллизации в β-форме.

Примерами относящихся к типу производных двухосновных карбоновых кислот диамидных соединений, полученных из С5-С8-циклоалкильных моноаминов или С6-С12-ароматических моноаминов и С5-С8-алифатических, С5-С8-циклоалифатических или С6-С12-ароматических двухосновных карбоновых кислот, необязательно содержащихся в пропиленовых полимерах с зародышеобразователями кристаллизации в β-форме, по меньшей мере, в одном из слоев многослойной трубы, являются

N,N'-дициклогексил-2,6-нафталиндикарбоксамид и

N,N'-дициклооктил-2,6-нафталиндикарбоксамид,

- N,N'-ди-С5-С8-циклоалкил-4,4-бифенилдикарбоксамидные соединения, такие как

N,N'-дициклогексил-4,4-бифенилдикарбоксамид и

N,N'-дициклопентил-4,4-бифенилдикарбоксамид,

- N,N'-ди-С5-С8-циклоалкилтерефталамидные соединения, такие как

N,N'-дициклогексилтерефталамид и N,N'-дициклопентилтерефталамид,

- N,N'-ди-С5-С8-циклоалкил-1,4-циклогександикарбоксамидные соединения, такие как

N,N'-дициклогексил-1,4-циклогександикарбоксамид и

N,N'-дициклогексил-1,4-циклопентандикарбоксамид.

Примерами относящихся к типу производных диаминов диамидных соединений, полученных из С5-С8-циклоалкильных одноосновных карбоновых кислот или С6-С12-ароматических одноосновных карбоновых кислот и С5-С8-циклоалифатических или С6-С12-ароматических диаминов, необязательно содержащихся в пропиленовых полимерах с зародышеобразователями кристаллизации в β-форме, по меньшей мере, в одном из слоев многослойной трубы, являются

- N,N'-С6-С12-арилен-бис-бензамидные соединения, такие как

N,N'-п-фенилен-бис-бензамид и N,N'-1,5-нафталин-бис-бензамид,

- N,N'-С5-С8-циклоалкил-бис-бензамидные соединения, такие как

N,N'-1,4-циклопентан-бис-бензамид и

N,N'-1,4-циклогексан-бис-бензамид,

- N,N'-п-С6-С12-арилен-бис-С5-С8-циклоалкилкарбоксамидные соединения, такие как

N,N'-1,5-нафталин-бис-циклогексанкарбоксамид и

N,N'-1,4-фенилен-бис-циклогексанкарбоксамид,

- N,N'-С5-С8-циклоалкил-бис-циклогексанкарбоксамидные соединения, такие как

N,N'-1,4-циклопентан-бис-циклогексанкарбоксамид и

N,N'-1,4-циклогексан-бис-циклогексанкарбоксамид.

Примерами относящихся к типу производных аминокислот диамидных соединений, необязательно содержащихся в пропиленовых полимерах с зародышеобразователями кристаллизации в β-форме, по меньшей мере, в одном из слоев многослойной трубы, являются

N-фенил-5-(N-бензоиламино)-пентанамид и/или

N-циклогексил-4-(N-циклогексилкарбониламино)-бензамид.

Примерами соединений, относящихся к типу хинакридона, необязательно содержащихся в пропиленовых полимерах с зародышеобразователями кристаллизации в β-форме, по меньшей мере, в одном из слоев многослойной трубы, являются хинакридон, диметилхинакридон и/или диметоксихинакридон.

Примерами соединений, относящихся к типу хинакридонхинона, необязательно содержащихся пропиленовых полимерах с зародышеобразователями кристаллизации в β-форме, по меньшей мере, в одном из слоев многослойной трубы, являются хинакридонхинон, смешанный кристалл 5,12-дигидро(2,3b)акридин-7,14-диона и хино(2,3b)акридин-6,7,13,14-(5Н,12Н)тетрона, описанный в ЕР-В 0177961, и/или диметоксихинакридонхинон.

Примерами соединений, относящихся к типу дигидрохинакридона, необязательно содержащихся в пропиленовых полимерах с зародышеобразователями кристаллизации в β-форме, по меньшей мере, в одном из слоев многослойной трубы, являются дигидрохинакридон, диметоксидигидрохинакридон и/или дибензодигидрохинакридон.

Примерами солей, образованных из двухосновных карбоновых кислот и металлов из группы IIa периодической системы, необязательно содержащихся в пропиленовых полимерах с зародышеобразователями кристаллизации в β-форме, по меньшей мере, в одном из слоев многослойной трубы, являются кальциевая соль пимелиновой кислоты и/или кальциевая соль субериновой кислоты.

Примерами солей, образованных из металлов из группы IIa периодической системы и имидокислот, описываемых формулой

являются кальциевые соли фталоилглицина, гексагидрофталоилглицина, N-фталоилаланина и/или N-4-метилфталоилглицина.

И еще одним вариантом реализации настоящего изобретения является 3-слойная труба, где наружный и внутренний слой трубы содержит пропиленовый полимер с зародышеобразователями кристаллизации в β-форме, а средний слой содержит пропиленовый полимер повторного использования, пропиленовый полимер с жесткостью, более высокой по сравнению с жесткостью пропиленового полимера с зародышеобразователями кристаллизации в β-форме, и/или пропиленовый полимер, содержащий наполнитель.

А еще одним вариантом реализации настоящего изобретения является 2-слойная труба, где наружный слой трубы содержит пропиленовый полимер с зародышеобразователями кристаллизации в β-форме, а внутренний слой содержит пропиленовый полимер повторного использования, пропиленовый полимер с жесткостью, более высокой по сравнению с жесткостью пропиленового полимера с зародышеобразователями кристаллизации в β-форме, и/или пропиленовый полимер, содержащий наполнитель.

Предпочтительными полимерами с жесткостью, более высокой по сравнению с жесткостью пропиленового полимера с зародышеобразователями кристаллизации в β-форме, содержащимися в среднем слое 3-слойной трубы или во внутреннем слое 2-слойной трубы, являются пропиленовые гомополимеры с зародышеобразователями кристаллизации в α-форме и/или сополимеры, содержащие от 90,0 до 99,9% (масс.) звеньев пропилена и от 0,1 до 10,0% (масс.) звеньев α-олефинов с 2 или 4-18 атомами углерода.

Предпочтительными зародышеобразователями кристаллизации в α-форме, содержащимися в количестве от 0,05 до 2% (масс.) в пропиленовых полимерах с более высокой жесткостью, являются дибензилиденсорбит, производные сорбита и/или дифенилглицин; соли С6-С18-алифатических или С7-С13-ароматических карбоновых кислот, выбираемые из бензоата натрия, соли, полученной из трет-бутилбензойной кислоты и оксида алюминия, и/или солей длинноцепных С8-С18-карбоновых кислот; производные фосфорной кислоты, выбираемые из полифосфата аммония, циклических соединений на основе фосфата кальция, 2,2'-метиленбис(4,6-ди-трет-бутилфенил)фосфата натрия и/или натриевой соли бис(трет-бутил)фосфорной кислоты; и/или тальк.

Другими полимерами с более высокой жесткостью могут быть полимеры, отличные от изотактических пропиленовых полимеров, выбираемые из группы, состоящей из тетрафторэтиленовых полимеров, поликарбонатов, полибутилентерефталата, полиэтилентерефталата, 3-метилбутеновых полимеров, полимеров на основе 4-метилпентена-1, синдиотактических пропиленовых полимеров, полифениленоксидов, пропилен-метилбутеновых сополимеров, стирол-акрилонитриловых сополимеров, полиаллилтриметилсиланов и/или гидролизованных этилен-винилацетатных сополимеров.

Предпочтительными наполнителями, содержащимися в пропиленовых полимерах в среднем слое 3-слойной трубы или во внутреннем слое 2-слойной трубы, являются Al2O3, Al(OH)3, сульфат бария, карбонат кальция, стеклянная дробь, древесная мука, диоксид кремния, пустотелые микросферы, технический углерод, тальк, бентонит, слюда и/или волластонит.

Еще одним объектом настоящего изобретения является способ изготовления многослойных труб из полиолефинов по способам экструдирования или литья под давлением, где, по меньшей мере, один из слоев многослойной трубы содержит пропиленовый гомополимер с индексом расплава в диапазоне от 0,05 до 10 г/10 мин при 230°С/2,16 кг и/или сополимеры, содержащие от 90,0 до 99,9% (масс.) звеньев пропилена и от 0,1 до 10,0% (масс.) звеньев α-олефинов с 2 или 4-18 атомами углерода, с индексами расплава в диапазоне от 0,05 до 15 г/10 мин при 230°С/2,16 кг, где пропиленовыми гомополимерами и/или пропиленовыми сополимерами являются пропиленовые полимеры с зародышеобразователями кристаллизации в β-форме.

При изготовлении многослойных труб из полиолефинов в соответствии с изобретением подходящими являются обычно используемые экструдеры. Например, слои полиолефинов можно изготавливать при использовании одношнековых экструдеров с L/D в диапазоне от 20 до 40 или двухшнековых экструдеров или других типов экструдеров, подходящих для многослойной экструзии, в соответствии с описанием, например, в US 5387386 и FI 83184. Дополнительно между экструдером и кольцевой экструзионной головкой возможно необязательное использование насоса для расплава и/или статического смесителя. Возможны кольцевые головки с диаметрами в диапазоне от приблизительно 20 до 2000 мм и даже более. Выгодными температурами экструзионной головки для отбора расплава являются температуры в диапазоне от 180 до 240°С. После выхода из кольцевой экструзионной головки многослойные трубы из полиолефиновых пластиков пропускают через калибровочный канал и охлаждают.

Многослойную трубу также можно изготовить и по способам экструдирования с намоткой при диаметрах вплоть до диапазона от 3 до 4 метров или даже более.

Трубы также можно подвергать обработке в устройствах для гофрирования в комбинации или по соседству со стадией калибровки, например, при изготовлении многослойных труб с гофрированной фактурой двойной/тройной стенки при наличии пустотелых сечений или без таковых или многослойных труб с рифленой фактурой.

Известные способы экструдирования или литья под давлением многослойных труб описываются, например, в работах Djordjevic, D., "Coextrusion", Rapra Review Reports, Vol.6, No.2, 1992, pp.51-53 или Plastic Extrusion technology, Hanser Publishers 1997, Chapter 3 (F. Hensen).

При изготовлении многослойных труб из полиолефинов в соответствии с изобретением можно использовать обычные вспомогательные вещества, например, от 0,01 до 2,5% (масс.) стабилизаторов и/или от 0,01 до 1% (масс.) технологических добавок и/или от 0,1 до 1% (масс.) антистатиков и/или от 0,2 до 3% (масс.) пигментов, в каждом случае в расчете на использованные олефиновые полимеры.

В качестве стабилизаторов предпочтительно годятся смеси от 0,01 до 0,6% (масс.) фенольных антиоксидантов, от 0,01 до 0,6% (масс.) 3-арилбензофуранонов, от 0,01 до 0,6% (масс.) стабилизаторов, улучшающих технологические свойства, на основе фосфитов, от 0,01 до 0,6% (масс.) термостабилизирующих агентов на основе дисульфидов и простых тиоэфиров и/или от 0,01 до 0,8% (масс.) пространственно затрудненных аминов (HALS). В соответствии с настоящим изобретением пропиленовыми полимерами с зародышеобразователями кристаллизации в β-форме, предназначенными для использования, по меньшей мере, в одном слое многослойной трубы, являются пропиленовые полимеры, полученные в результате смешения в расплаве пропиленовых гомополимеров и/или пропиленовых сополимеров с 0,01-2,0% (масс.), в расчете на использованные полипропилены, зародышеобразователей кристаллизации в β-форме при температурах в диапазоне от 175 до 250°С.

Предпочтительным применением многослойных труб из полиолефинов является использование труб, не находящихся под давлением, предпочтительно для использования вне помещения, для надземных, а также подземных систем водоотводных и канализационных труб, труб для поверхностных вод, труб для защиты кабелей, труб для условий холодного климата и для использования внутри помещения, труб для почвенных и сточных вод.

Преимуществом многослойных труб из полиолефинов, соответствующих изобретению, является возможность изготовления труб, фитингов, камер и тому подобного из полиолефинов по индивидуальному заказу, с превосходной комбинацией высокой жесткости и ударопрочности, в особенности при низких температурах. Слой пропиленового полимера с зародышеобразователями кристаллизации в β-форме позволяет делать стенки труб у многослойных труб из полиолефинов более тонкими при использовании в средних слоях более значительных количеств пропиленовых полимеров с более высокой жесткостью и при использовании в средних слоях более значительных количеств пропиленовых полимеров повторного использования и наполнителей.

Для практического испытания ударопрочности трубы подвергали воздействию ударов извне в соответствии со ступенчатым способом по EN 1411. В данном испытании серии многослойных труб из полиолефинов кондиционировали при 0°С и подвергали ударам била бойкового типа d 90 при падениях с различных высот. В результате Н50[=м] обозначает ту высоту, при которой 50% труб разрушаются.

Работу Е бойка рассчитывали в соответствии с формулой

Е=m.g.H50,

где m представляет собой массу бойка в кг (обычно в диапазоне от 4 до 12,5 кг), а g представляет собой ускорение силы тяжести (9,81 м/сек2) и Н50 представляет собой высоту в метрах, с которой падает боек, когда 50% труб разрушаются.

Работу ЕD, нормированную для учета различия в диаметрах труб, можно рассчитать как работу Е, деленную на наружный диаметр трубы (в метрах).

Для труб с наружными диаметрами, меньшими 0,25 м, желательно, чтобы работа ударного разрушения ЕD, по меньшей мере, была бы равна 400 Нм/м, предпочтительно ≥600 Нм/м, более предпочтительно ≥800 Нм/м, наиболее предпочтительно ≥1000 Нм/м.

Для труб с наружными диаметрами ≥0,25 м размеры трубы обычно относительно тонки, и желательно, чтобы работа Е, по меньшей мере, была бы равна 120 Нм, предпочтительно ≥180 Нм, более предпочтительно ≥240 Нм, а наиболее предпочтительно ≥300 Нм.

Тесты для определения жесткости по разрушению кольца проводили в соответствии с ISO 9969 при +23°С. В соответствии со значениями жесткости, таким образом определенными в тесте по разрушению кольца, трубы можно разбить на классы по жесткости, определенной в тесте по разрушению кольца, которыми будут 2, 4, 8, 10, 16, 20 и так далее.

Трубы, соответствующие изобретению, будут отнесены, по меньшей мере, в класс 4 жесткости, определенной в тесте по разрушению кольца.

Также было обнаружено, что для определенных труб, соответствующих настоящему изобретению, можно избежать возникновения явления побеления под действием напряжения, которое обычно наблюдается для труб из материалов на основе полипропиленсодержащих блок-сополимеров.

Побеление под действием напряжения объясняется образованием полостей, то есть уменьшение объема материала во время охлаждения в аморфной каучукоподобной фазе отличается от того, что происходит в матрице гомополимера ПП. При приложении к материалу достаточных деформации или напряжения на межфазной поверхности будут появляться пустоты, которые будут рассеивать свет. Это приведет к возникновению в материале оптического явления побеления, но для этого необходимо либо растянуть материал приблизительно до предела текучести, либо в альтернативном варианте подвергнуть материал воздействию удара (столкновения), что, например, может случиться во время грубо проводимых работ по монтажу/транспортировке или во время технологической обработки (технологическое удлинение во время изготовления встроенных патрубков, во время изготовления гофрированных труб и так далее).

Таким образом, для того, чтобы добиться достаточного уровня стойкости к воздействию ударных нагрузок, можно воспользоваться выгодными свойствами полипропиленов и полипропиленов с зародышеобразователями кристаллизации в бета-форме, а в особенности хорошим сопротивлением ударным нагрузкам пропиленового гомополимера с зародышеобразователями кристаллизации в бета-форме без возникновения негативных последствий в виде побеления под действием напряжения, что обычно имеет место в случае использования материала на основе пропиленовых блок-сополимеров (с зародышеобразователями кристаллизации в альфа- или бета-форме). У пропиленовых блок-сополимеров с зародышеобразователями кристаллизации в бета-форме в сравнении с пропиленовыми блок-сополимерами с зародышеобразователями кристаллизации в альфа-форме побеление под действием напряжения также уменьшается и вследствие различия в плотности кристаллов (альфа = 0,936, а бета = 0,921). В случае материалов, соответствующих изобретению, жесткость также высока.

Еще одним предпочтительным вариантом реализации настоящего изобретения, поэтому, является многослойная труба с пониженным побелением под действием напряжения, где, по меньшей мере, внутренний или наружный слой (или оба) состоит из пропиленового гомополимера и/или пропиленового блок-сополимера с зародышеобразователями кристаллизации в β-форме согласно тому, как это используется в соответствии с изобретением. В результате использования таких пропиленовых полимеров с зародышеобразователями кристаллизации в бета-форме явление побеления будет подавлено или исчезнет совсем, но при этом хорошие ударная вязкость и жесткость, а также другие свойства все еще будут сохраняться. Еще более высокие уровни жесткости можно достичь при использовании, например, среднего слоя, который состоит, например, из материала с зародышеобразователями кристаллизации в α-форме и/или наполненного материала.

Примеры

Следующие далее испытания проводили с использованием образца для испытаний, полученного по способу литья под давлением в соответствии с ISO 1873.

Модуль упругости при растяжении в соответствии с ISO 527 (скорость траверсы 1 мм/мин) при +23°С.

Ударная вязкость с надрезом по Шарпи в соответствии с ISO 179/1еА.

Ударопрочность в соответствии с EN 1411 (ступенчатый способ, боек d 90, значение H50 при 0°С/4,0 кг).

Жесткость, определяемая в тесте по разрушению кольца в соответствии с ISO 9969 при +23°С.

Пример 1

В двухшнековом экструдере с температурным профилем 100/145/185/210/220/225/225/225/220/200/185°С плавили, гомогенизировали, а затем из него отбирали и гранулировали смесь 90% (масс.) пропиленового блок-сополимера, полученного в результате комбинирования полимеризации в массе и газофазной полимеризации при использовании каталитической системы Циглера-Натта с дициклопентилдиметоксисиланом в качестве внешнего донора, с содержанием звеньев этилена, равным 8,3% (масс.), IRτ пропиленового гомополимерного блока, равным 0,985, и индексом расплава, равным 0,30 г/10 мин при 230°С/2,16 кг,

10% (масс.) маточной смеси, содержащей 99 массовых частей пропиленового блок-сополимера с содержанием звеньев этилена, равным 8,3% (масс.), IRτ пропиленового гомополимерного блока, равным 0,985, и индексом расплава, равным 0,30 г/10 мин при 230°С/2,16 кг, и 1 массовую часть кальциевой соли пимелиновой кислоты, и 0,1% (масс.) стеарата кальция, 0,1% (масс.) тетракис[метилен(3,5-ди-трет-бутилгидроксигидроциннамат)]метана и 0,1% (масс.) трис-(2,4-ди-трет-бутилфенил)фосфита, в расчете на суммарное количество использованных пропиленовых полимеров.

Полученный полипропиленовый полимер имел индекс расплава, равный 0,32 г/10 мин при 230°С/2,16 кг, модуль упругости при растяжении, равный 1290 МПа, и ударную вязкость по Шарпи, равную при -20°С 39 кДж/м2 с надрезом.

1.2. Изготовление 2-слойной трубы из полиолефинов

Для изготовления многослойных труб из полиолефинов применяли обычно используемый экструдер для экструдирования труб с диаметром шнека 60 мм, L/D=28 и один обычно используемый экструдер с поперечной головкой с диаметром шнека 50 мм, их оба присоединяли к устройству для формирования нескольких слоев обычной конструкции, дающему возможность экструдировать 1-3 слоя с различными толщиной материалов и составом слоев. Трубы калибровали и охлаждали при помощи обычно используемого оборудования, расположенного далее на технологической линии.

При изготовлении 2-слойной трубы в 60 мм-экструдер (температурный профиль 200/230/230/230/230/230/210/210°С) для получения внутреннего слоя подавали смешанный пропиленовый полимер повторного использования (индекс расплава 0,5 г/10 мин при 230°С/2,16 кг), а в 50 мм-экструдер с поперечной головкой (температурный профиль 180/200/225/225/210°С) для получения наружного слоя подавали пропиленовый полимер с зародышеобразователями кристаллизации в β-форме из 1.1.

1.2.1.

Изготовленная в результате 2-слойная труба, полученная при производительности технологической линии 1,1 м/мин, имела наружный диаметр 110 мм и толщину стенки 5,2 мм. Толщина наружного слоя составляла 1,9 мм, а внутреннего слоя - 3,3 мм.

Работа ED была ≥1070 Нм/м, а жесткость, определяемая в тесте по разрушению кольца, составляла 11,7 кН/м2.

1.2.2.

Еще одна 2-слойная труба, полученная при производительности технологической линии 1,1 м/мин, имела наружный диаметр 110 мм и толщину стенки 4,1 мм. Толщина наружного слоя составляла 1,0 мм, а внутреннего слоя - 3,1 мм.

Работа ED была ≥620 Нм/м, а жесткость, определяемая в тесте по разрушению кольца, составляла 6 кН/м2.

1.2.3.

Еще одна 2-слойная труба, полученная при производительности технологической линии 1,1 м/мин, имела наружный диаметр 110 мм и толщину стенки 3,5 мм. Толщина наружного слоя составляла 1,0 мм, а внутреннего слоя - 2,5 мм.

Работа ED была ≥470 Нм/м, а жесткость, определяемая в тесте по разрушению кольца, составляла 4,2 кН/м2.

Пример 2

2.1. Получение пропиленового полимера с зародышеобразователями кристаллизации в β-форме

В двухшнековом экструдере с температурным профилем 100/145/190/215/225/230/230/215/205/190°С плавили, гомогенизировали, а затем из него отбирали и гранулировали смесь

94% (масс.) пропиленового гомополимера, полученного в результате полимеризации в массе при использовании каталитической системы Циглера-Натта с дициклопентилдиметоксисиланом в качестве внешнего донора, с IRτ, равным 0,985, и индексом расплава, равным 0,2 г/10 мин при 230°С/2,16 кг,

6% (масс.) маточной смеси, содержащей 99,8 массовых частей пропиленового блок-сополимера с содержанием звеньев этилена, равным 8,3% (масс.), IRτ пропиленового гомополимерного блока, равным 0,985, и индексом расплава, равным 0,30 г/10 мин при 230°С/2,16 кг, и 0,2 массовой части смешанного кристалла 5,12-дигидро(2,3b)акридин-7,14-диона и хино(2,3b)акридин-6,7,13,14-(5Н,12Н)тетрона, и 0,05% (масс.) стеарата магния, 0,1% (масс.) тетракис[метилен(3,5-ди-трет-бутилгидроксигидроциннамат)]метана и 0,1% (масс.) трис-(2,4-ди-трет-бутилфенил)фосфита, в расчете на суммарное количество использованных пропиленовых полимеров.

Полученный полипропиленовый полимер имел индекс расплава, равный 0,22 г/10 мин при 230°С/2,16 кг, модуль упругости при растяжении, равный 1335 МПа, и ударную вязкость по Шарпи, равную при -20°С 35 кДж/м2 с надрезом.

2.2. Изготовление многослойной трубы из полиолефинов

Для изготовления 3-слойной трубы использовали экструдер для экструдирования труб из 1.2. В 60 мм-экструдер (температурный профиль 200/230/230/230/230/230/210/210°С) для получения промежуточного слоя подавали смесь 70% (масс.) пропилен-этиленового блок-сополимера (индекс расплава 0,5 г/10 мин при 230°С/2,16 кг, 4,2% (масс.) звеньев этилена) и 30% (масс.) талька, а в оба 50 мм-экструдера с поперечной головкой (температурный профиль 180/200/225/225°С) для получения внутреннего и наружного слоя подавали пропиленовый полимер с зародышеобразователями кристаллизации в β-форме из 2.1.

Изготовленная в результате 3-слойная труба, полученная при производительности технологической линии 1,0 м/мин, имела наружный диаметр 110 мм и толщину стенки 3,8 мм. Толщина наружного слоя составляла 1,0 мм, промежуточного слоя - 1,8 мм и внутреннего слоя - 1,0 мм.

Работа ED была ≥1070 Нм/м, а жесткость, определяемая в тесте по разрушению кольца, составляла 8,1 кН/м2.

Пример 3

3.1. Получение пропиленового полимера с зародышеобразователями кристаллизации в β-форме

В двухшнековом экструдере с температурным профилем 100/145/185/210/220/225/225/200/185°С плавили, гомогенизировали, а затем из него отбирали и гранулировали смесь

75% (масс.) пропиленового блок-сополимера, полученного в результате комбинирования полимеризации в массе и газофазной полимеризации при использовании каталитической системы Циглера-Натта с дициклопентилдиметоксисиланом в качестве внешнего донора, с содержанием звеньев этилена, равным 8,3% (масс.), IRτ пропиленового гомополимерного блока, равным 0,985, и индексом расплава, равным 0,30 г/10 мин при 230°С/2,16 кг,

25% (масс.) маточной смеси, содержащей 99,5 массовых частей пропиленового блок-сополимера с содержанием звеньев этилена, равным 8,3% (масс.), IRτ пропиленового гомополимерного блока, равным 0,985, и индексом расплава, равным 0,30 г/10 мин при 230°С/2,16 кг, и 0,5 массовой части кальциевой соли гексагидрофталоилглицина, и 0,1% (масс.) стеарата кальция, 0,1% (масс.) тетракис[метилен(3,5-ди-трет-бутилгидроксигидроциннамат)]метана и 0,1% (масс.) трис-(2,4-ди-трет-бутилфенил)фосфита, в расчете на суммарное количество использованных пропиленовых полимеров.

Полученный полипропиленовый полимер имел индекс расплава, равный 0,32 г/10 мин при 230°С/2,16 кг, модуль упругости при растяжении, равный 1310 МПа, и ударную вязкость по Шарпи, равную при -20°С 37 кДж/м2 с надрезом.

3.2. Изготовление многослойной трубы из полиолефинов

Для изготовления 2-слойной трубы использовали экструдер для экструдирования труб из 1.2.. В 60 мм-экструдер (температурный профиль 200/230/230/230/230/210°С) для получения внутреннего слоя подавали статистический пропилен-этиленовый сополимер (индекс расплава 0,25 г/10 мин при 230°С/2,16 кг, 3,5% (масс.) звеньев этилена), а в 50 мм-экструдер с поперечной головкой (температурный профиль 180/200/225/225/210°С) для получения наружного слоя подавали пропиленовый полимер с зародышеобразователями кристаллизации в β-форме из 3.1.

Изготовленная в результате 2-слойная труба, полученная при производительности технологической линии 1,6 м/мин, имела наружный диаметр 110 мм и толщину стенки 5,0 мм. Толщина обоих слоев составляла 2,5 мм.

Работа ED была ≥1070 Нм/м, а жесткость, определяемая в тесте по разрушению кольца, составляла 10,1 кН/м2.

Пример 4

4.1. Получение пропиленового полимера с зародышеобразователями кристаллизации в β-форме

В двухшнековом экструдере с температурным профилем 100/145/190/215/225/230/230/215/205/190°С плавили, гомогенизировали, а затем из него отбирали и гранулировали смесь

93% (масс.) пропиленового гомополимера, полученного в результате полимеризации в массе при использовании каталитической системы Циглера-Натта с дициклопентилдиметоксисиланом в качестве внешнего донора, с IRτ, равным 0,985, и индексом расплава, равным 0,2 г/10 мин при 230°С/2,16 кг,

7% (масс.) маточной смеси, содержащей 99,8 массовых частей пропиленового блок-сополимера с содержанием звеньев этилена, равным 8,3% (масс.), IRτ пропиленового гомополимерного блока, равным 0,985, и индексом расплава, равным 0,30 г/10 мин при 230°С/2,16 кг, и 0,2 массовой части смешанного кристалла 5,12-дигидро(2,3b)акридин-7,14-диона и хино(2,3b)акридин-6,7,13,14-(5Н,12Н)тетрона, и 0,05% (масс.) стеарата магния, 0,1% (масс.) тетракис[метилен(3,5-ди-трет-бутилгидроксигидроциннамат)]метана и 0,1% (масс.) трис-(2,4-ди-трет-бутилфенил)фосфита, в расчете на суммарное количество использованных пропиленовых полимеров.

Полученный полипропиленовый полимер имел индекс расплава, равный 0,22 г/10 мин при 230°С/2,16 кг, модуль упругости при растяжении, равный 1340 МПа, и ударную вязкость по Шарпи, равную при -20°С 36 кДж/м2 с надрезом.

4.2. Изготовление многослойной трубы из полиолефинов

Для изготовления 3-слойной трубы использовали экструдер для экструдирования труб из 1.2. В 60 мм-экструдер (температурный профиль 200/230/230/230/230/230/210/210°С) для получения промежуточного слоя подавали смесь 70% (масс.) пропилен-этиленового блок-сополимера (индекс расплава 0,5 г/10 мин при 230°С/2,16 кг, 4,2% (масс.) звеньев этилена) и 30% (масс.) талька, а в оба 50 мм-экструдера с поперечной головкой (температурный профиль 180/200/225/225°С) для получения внутреннего и наружного слоя подавали пропиленовый полимер с зародышеобразователями кристаллизации в β-форме из 4.1.

4.2.1.

Изготовленная в результате 3-слойная труба, полученная при производительности технологической линии 1,0 м/мин, имела наружный диаметр 110 мм и толщину стенки 5,0 мм. Толщина наружного слоя составляла 1,0 мм, промежуточного слоя - 3,0 мм и внутреннего слоя - 1,0 мм.

Работа ED была ≥1070 Нм/м, а жесткость, определяемая в тесте по разрушению кольца, составляла 17,0 кН/м2.

4.2.2.

Еще одна 3-слойная труба, полученная при производительности технологической линии 1,0 м/мин, имела наружный диаметр 110 мм и толщину стенки 3,8 мм. Толщина наружного слоя составляла 0,5 мм, промежуточного слоя - 2,8 мм и внутреннего слоя - 0,5 мм.

Работа ED была ≥440 Нм/м, а жесткость, определяемая в тесте по разрушению кольца, составляла 8,5 кН/м2.

Пример 5

5.1. Получение пропиленового полимера с зародышеобразователями кристаллизации в β-форме

В двухшнековом экструдере с температурным профилем 100/145/185/210/220/225/225/200/185°С плавили, гомогенизировали, а затем из него отбирали и гранулировали смесь

75% (масс.) пропиленового блок-сополимера, полученного в результате комбинирования полимеризации в массе и газофазной полимеризации при использовании каталитической системы Циглера-Натта с дициклопентилдиметоксисиланом в качестве внешнего донора, с содержанием звеньев этилена, равным 8,3% (масс.), IRτ пропиленового гомополимерного блока, равным 0,985, и индексом расплава, равным 0,30 г/10 мин при 230°С/2,16 кг,

25% (масс.) маточной смеси, содержащей 99,5 массовых частей пропиленового блок-сополимера с содержанием звеньев этилена, равным 8,3% (масс.), IRτ пропиленового гомополимерного блока, равным 0,985, и индексом расплава, равным 0,30 г/10 мин при 230°С/2,16 кг, и 0,5 массовой части кальциевой соли гексагидрофталоилглицина, и 0,1% (масс.) стеарата кальция, 0,1% (масс.) тетракис[метилен(3,5-ди-трет-бутилгидроксигидроциннамат)]метана и 0,1% (масс.) трис-(2,4-ди-трет-бутилфенил)фосфита, в расчете на суммарное количество использованных пропиленовых полимеров.

Полученный полипропиленовый полимер имел индекс расплава, равный 0,32 г/10 мин при 230°С/2,16 кг, модуль упругости при растяжении, равный 1310 МПа, и ударную вязкость по Шарпи, равную при -20°С 37 кДж/м2 с надрезом.

5.2. Изготовление многослойной трубы из полиолефинов

Для изготовления 2-слойной трубы использовали экструдер для экструдирования труб из 1.2. В 60 мм-экструдер (температурный профиль 200/230/230/230/230/210°С) для получения внутреннего слоя подавали смесь 70% (масс.) статистического пропилен-этиленового сополимера (индекс расплава 0,25 г/10 мин при 230°С/2,16 кг, 3,5% (масс.) звеньев этилена) и 30% (масс.) талька, а в 50 мм-экструдер с поперечной головкой (температурный профиль 180/200/225/225/210°С) для получения наружного слоя подавали пропиленовый полимер с зародышеобразователями кристаллизации в β-форме из 3.1.

Изготовленная в результате 2-слойная труба, полученная при производительности технологической линии 1,6 м/мин, имела наружный диаметр 110 мм и толщину стенки 4,2 мм. Толщина обоих слоев составляла 2,1 мм.

Работа ED была ≥1070 Нм/м, а жесткость, определяемая в тесте по разрушению кольца, составляла 9,9 кН/м2.

Пример 6

6.1. Получение пропиленового полимера с зародышеобразователями кристаллизации в β-форме

В двухшнековом экструдере с температурным профилем 100/145/190/215/225/205/190°С плавили, гомогенизировали, а затем из него отбирали и гранулировали смесь

95% (масс.) пропиленового гомополимера, полученного в результате полимеризации в массе при использовании каталитической системы Циглера-Натта с дициклопентилдиметоксисиланом в качестве внешнего донора, с IRτ, равным 0,987, и индексом расплава, равным 1,1 г/10 мин при 230°С/2,16 кг,

5% (масс.) маточной смеси, содержащей 97,5 массовых частей пропиленового гомополимера с IRτ, равным 0,987, и индексом расплава, равным 4,2 г/10 мин при 230°С/2,16 кг, и 2,5 массовых частей N,N'-дициклогексил-2,6-нафталиндикарбоксамида, и 0,05% (масс.) стеарата кальция, 0,1% (масс.) тетракис[метилен(3,5-ди-трет-бутилгидроксигидроциннамат)]метана и 0,1% (масс.) трис-(2,4-ди-трет-бутилфенил)фосфита, в расчете на суммарное количество использованных пропиленовых полимеров.

Полученный полипропиленовый полимер имел индекс расплава, равный 1,2 г/10 мин при 230°С/2,16 кг, модуль упругости при растяжении, равный 1765 МПа, и ударную вязкость с надрезом по Шарпи, равную 5,5 кДж/м2 при -20°С.

6.2. Изготовление многослойной трубы из полиолефинов

Для изготовления 3-слойной трубы использовали экструдер для экструдирования труб из 1.2. В 60 мм-экструдер (температурный профиль 200/230/230/230/230/230/210/210°С) для получения промежуточного слоя подавали смесь 70% (масс.) пропиленового гомополимера (индекс расплава 0,8 г/10 мин при 230°С/2,16 кг, 4,2% (масс.) звеньев этилена) и 30% (масс.) талька, а в оба 50 мм-экструдера с поперечной головкой (температурный профиль 180/200/225/225°С) для получения внутреннего и наружного слоя подавали пропиленовый полимер с зародышеобразователями кристаллизации в β-форме из 6.1.

6.2.1.

Изготовленная в результате 3-слойная труба, полученная при производительности технологической линии 1,0 м/мин, имела наружный диаметр 110 мм и толщину стенки 5,0 мм. Толщина наружного слоя составляла 1,0 мм, промежуточного слоя - 3,0 мм и внутреннего слоя - 1,0 мм.

Работа ED была ≥490 Нм/м, а жесткость, определяемая в тесте по разрушению кольца, составляла 21,5 кН/м2.

6.2.2.

Еще одна 3-слойная труба, полученная при производительности технологической линии 1,0 м/мин, имела наружный диаметр 110 мм и толщину стенки 4,2 мм. Толщина наружного слоя составляла 0,7 мм, промежуточного слоя - 2,7 мм и внутреннего слоя - 0,8 мм.

Работа ED была ≥420 Нм/м, а жесткость, определяемая в тесте по разрушению кольца, составляла 12,2 кН/м2.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОМЫШЛЕННАЯ СЕТЬ ТРУБОПРОВОДОВ ИЗ ПОЛИОЛЕФИНОВ | 2002 |

|

RU2282092C2 |

| ТРУБЫ ИЗ ПРОПИЛЕНОВЫХ ПОЛИМЕРОВ ДЛЯ ТРУБОПРОВОДОВ | 2002 |

|

RU2280656C2 |

| ПОЛИПРОПИЛЕНОВЫЕ КОМПОЗИЦИИ, В ОСОБЕННОСТИ ПРИГОДНЫЕ ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ | 2003 |

|

RU2312115C2 |

| ПРОПИЛЕНОВЫЕ ПОЛИМЕРЫ С УЛУЧШЕННЫМИ СВОЙСТВАМИ | 2002 |

|

RU2279444C2 |

| СТАЛЬНЫЕ ТРУБЫ С ПОКРЫТИЕМ ИЗ ПОЛИОЛЕФИНА | 2002 |

|

RU2279352C2 |

| НАПОРНАЯ ТРУБА | 2002 |

|

RU2310789C2 |

| ПОЛИПРОПИЛЕНОВАЯ СМЕСЬ ДЛЯ ТРУБ | 2012 |

|

RU2560723C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИИ ОКРАШЕННОГО ПОЛИПРОПИЛЕНА, ИМЕЮЩЕЙ ВЫСОКОЕ СОДЕРЖАНИЕ БЕТА-МОДИФИКАЦИИ | 2008 |

|

RU2452741C2 |

| B-НУКЛЕИРОВАННАЯ ПОЛИПРОПИЛЕНОВАЯ КОМПОЗИЦИЯ | 2008 |

|

RU2441890C2 |

| БЕТА-НУКЛЕИРОВАННЫЙ ПРОПИЛЕНОВЫЙ СОПОЛИМЕР | 2008 |

|

RU2451698C2 |

Многослойная труба из полиолефинов, где, по меньшей мере, один из слоев многослойной трубы содержит пропиленовый гомополимер с индексами расплава в диапазоне от 0,05 до 10 г/10 мин при 230°С/2,16 кг или пропиленовые блок-сополимеры, содержащие от 90,0 до 99,9% (масс.) звеньев пропилена и от 0,1 до 10,0% (масс.) звеньев α-олефинов с 2 или 4-18 атомами углерода, с индексами расплава в диапазоне от 0,05 до 15 г/10 мин при 230°С/2,16 кг, или их смеси, где пропиленовым гомополимером и/или пропиленовым блок-сополимером являются пропиленовые полимеры с зародышеобразователями кристаллизации в β-форме, и где пропиленовый гомополимер с зародышеобразователями кристаллизации в β-форме имеет IRτ≥0,98, модуль упругости при растяжении ≥1500 МПа при +23°С и ударную вязкость по Шарпи при -20°С≥3 кДж/м2 с надрезом, и где пропиленовый блок-сополимер с зародышеобразователями кристаллизации в β-форме имеет IRτ пропиленового гомополимерного блока ≥0,98, модуль упругости при растяжении ≥1100 МПа при +23°С и ударную вязкость по Шарпи ≥6 кДж/м2 при -20°С с надрезом, а многослойная труба с диаметром трубы менее 0,25 м имеет работу ударного разрушения ED (нормированную), по меньшей мере, равную 400 Нм/м, и жесткость, определяемую в тесте по разрушению кольца в соответствии с ISO 9969, S≥4 кН/м2, и многослойная труба с диаметром трубы ≥0,25 м имеет работу ударного разрушения Е, по меньшей мере, равную 120 Нм, и жесткость, определяемую в тесте по разрушению кольца в соответствии с ISO 9969, S≥4 кН/м2. Техническим результатом изобретения является повышение жесткости труб, определенной в тесте по разрушению кольца, ≥4. Заявлен также способ получения труб и применение указанных труб, не находящихся под давлением, для использования вне помещения, для наземных, а также подземных систем водоотводных и канализационных труб, труб для поверхностных вод, труб для защиты кабелей, труб для условий холодного климата и для использования внутри помещения, труб для почвенных и сточных вод. 3 н. и 9 з.п. ф-лы.

RxR'ySi(MeO)4-x-y,

где R и R' идентичны или различны и представляют собой разветвленные или циклические алифатические или ароматические углеводородные остатки, а у и х независимо друг от друга равны 0 или 1 при том условии, что х+у равно 1 или 2.

диамидных соединений, являющихся производными двухосновных карбоновых кислот, полученных из С5-С8-циклоалкильных моноаминов или С6-С12-ароматических моноаминов и С5-С8-алифатических, C5-C8-циклоалифатических или С6-С12-ароматических двухосновных карбоновых кислот, и/или

диамидных соединений, являющихся производными диаминов, полученных из С5-С8-циклоалкильных одноосновных карбоновых кислот или С6-С12-ароматических одноосновных карбоновых кислот и С5-С8-циклоалифатических или С6-С12-ароматических диаминов, и/или

диамидных соединений, являющихся производными аминокислот, полученных в результате реакции амидирования С5-С8-алкил-, С5-С8-циклоалкил-или С6-С12-ариламинокислот, хлорангидридов С5-С8-алкил-, С5-С8-циклоалкил-или С6-С12-ароматических одноосновных карбоновых кислот и С5-С8-алкил-, С5-С8-циклоалкил- или С6-С12-ароматических моноаминов, и/или

соединений, относящихся к производным хинакридона, из типичных хинакридоновых соединений, хинакридонхиноновых соединений и/или соединений, относящихся к типу дигидрохинакридона, и/или

солей, образованных из двухосновных карбоновых кислот и металлов из группы IIa Периодической системы и/или смесей двухосновных карбоновых кислот и металлов из группы IIa периодической системы, и/или

солей, образованных из металлов из группы IIa Периодической системы и имидокислот, описываемых формулой

где х=1-4; R=Н, -СООН, С1-С12-алкил, С5-С8-циклоалкил или С6-С12-арил, а Y=С1-С12-алкил-, С5-С8-циклоалкил- или С6-С12-арил-замещенные двухвалентные С6-С12-ароматические остатки,

в качестве зародышеобразователя кристаллизации в β-форме.

| ОРИЕНТАТОР ДЛЯ ДЕТАЛЕЙ, ИМЕЮЩИХ В СЕЧЕНИИ ФОРМУ МНОГОУГОЛЬНИКА С ЧЕТНЫМ ЧИСЛОМ СТОРОН | 0 |

|

SU277514A1 |

| ПОЛИМЕРНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2000 |

|

RU2174526C1 |

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

| ЕР 0714923 A, 20.11.1995 | |||

| СПОСОБ УЛУЧШЕНИЯ КОММУТАЦИИ ЭЛЕКТРИЧЕСКИХ МАШИН ПОСТОЯННОГО ТОКА | 0 |

|

SU177961A1 |

| DE 29722949 U1, 26.02.1998 | |||

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

| DE 3610644 A1, 02.10.1986 | |||

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

Авторы

Даты

2006-07-27—Публикация

2002-05-21—Подача