Предлагаемое изобретение относится к устройствам для весового дозирования сыпучих продуктов, преимущественно, брикетированных продуктов типа конфет.

Известно устройство для весового дозирования, содержащее питатель порошка, который сообщен с весовой корзиной, связанной с рычажными весами (см. а.с. СССР № 259688, 1969 г.).

Известен также дозатор, содержащий вибропитатель и весовой узел с чувствительным элементом в виде тензодатчика (см. а.с. № 1706916, 1992 г.). Указанные дозаторы порошковых материалов не пригодны для дозирования дорогостоящих брикетированных продуктов типа шоколадных конфет, которые упаковывают, как правило, небольшими дозами. Ошибка в одну конфету, неизбежная при однократном весовом дозировании, накапливается и к концу смены приводит к недопустимым потерям.

Наиболее близким к предлагаемому изобретению является комбинационный дозатор типа мультипод, содержащий электронную мультисистему взвешивания, включающую центральный микропроцессор, соединенный с весовыми узлами (см. Чернов М.Е. Упаковка сыпучих продуктов, М.: «ДеЛи», 2000, с.45-47, рис.13 - прототип). В указанном дозаторе весовые узлы, выполненные в виде яруса закрепленных на несущем каркасе модулей, содержат накопительные корзины, под которыми установлены весовые корзины с тензодатчиками. В процессе весового дозирования сыпучий продукт поступает через систему радиальных вибролотков сначала в накопительные корзины в виде частей дозы. Затем части дозы высыпают в весовые корзины. После сравнения и суммирования сигналов от мультисистемы взвешивания процессор выгружает части дозы в приемник, где они соединяются в одну дозу.

К недостаткам прототипа следует отнести сложность его конструкции, которая объясняет высокую стоимость дозатора мультипод. Два яруса корзин с приводными заслонками, мультисистема электронного взвешивания - все это вызвано требованием высокой производительности (100-120 доз/мин). Производство и сборка корзин с приводными заслонками, затраты на монтаж электронной мультисистемы увеличивают стоимость изготовления дозатора. Высокая цена делает дозатор мультипод нерентабельным для малых предприятий, где достаточно иметь производительность 10-20 доз/мин. Следует указать, что требования по точности остаются, так как дозируются те же самые продукты.

Технической задачей является упрощение конструкции при сохранении точности весового дозирования.

Технический результат достигается тем, что в весовом комбинационном дозаторе, содержащем каркас, вибропитатель сыпучего продукта, приемник взвешенных доз продукта, накопительные корзины с приводными заслонками, как минимум, одну весовую корзину с приводной заслонкой, связанную с тензодатчиком, выход которого соединен с входом имеющего функции запоминания, сравнения и суммирования сигналов от тензодатчика микропроцессора, который снабжен выходом для управления приводами заслонок корзин, накопительные корзины закреплены на установленном на каркасе роторе, оборудованном шаговым приводом с возможностью останова накопительной корзины под весовой корзиной, при этом приемник продукта размещен под ротором в зоне, расположенной под весовой корзиной.

Неочевидным в предлагаемом решении является то, что система электронного взвешивания включает только одну весовую корзину, расположенную над ярусом накопительных корзин, перемещающихся по окружности.

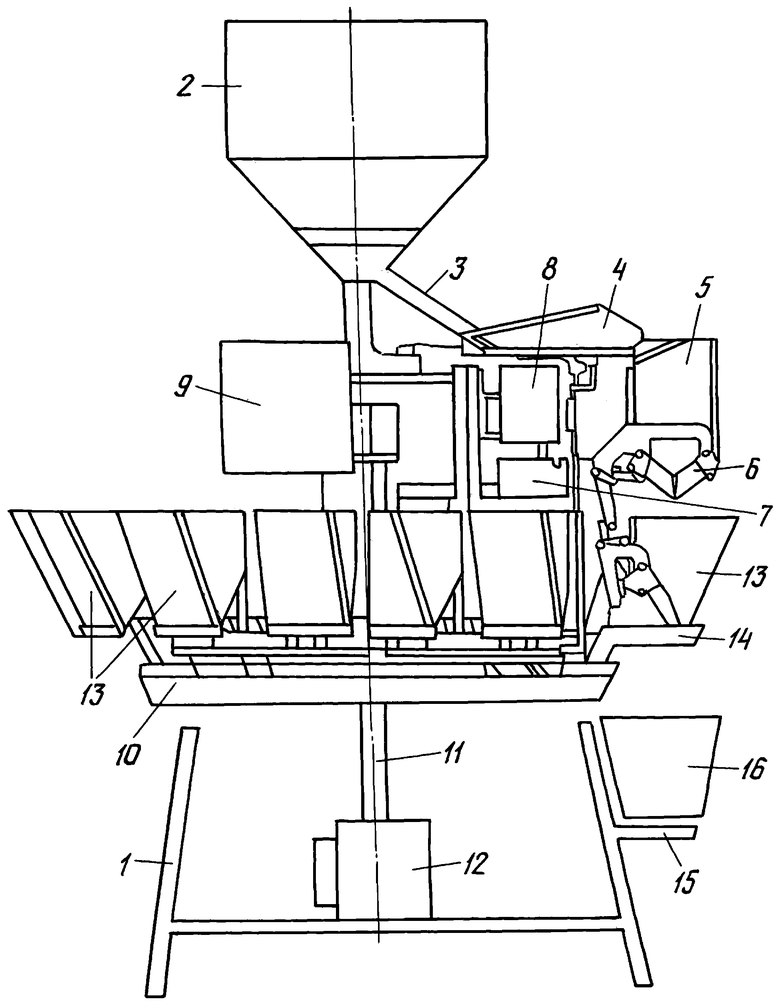

Предлагаемое изобретение поясняется чертежом, на котором показан общий вид роторного комбинационного дозатора.

В примере конкретного исполнения дозатор содержит каркас 1, на котором закреплен бункер 2 для брикетированного сыпучего продукта типа конфет. С бункером через питатель 3 сообщен вибролоток 4. Под вибролотком на каркасе установлена весовая корзина 5, оборудованная приводной заслонкой 6. Корзина 5 связана с тензодатчиком 7, выход которого соединен через блок управления 8 с входом микропроцессора 9.

На каркасе при помощи подшипниковых узлов установлен ротор 10, который связан через передачу 11 с приводом шагового поворота 12. На роторе по окружности закреплены накопительные корзины 13. Каждая корзина 13 имеет в нижней части приводную заслонку 14. Привод заслонки 6 и приводы заслонок 14 соединены с соответствующими управляющими выходами микропроцессора. На каркасе под ротором имеется подставка 15 для приемника 16.

На роторном комбинационном дозаторе работают в следующем порядке. Брикетированный сыпучий продукт (например, шоколадные конфеты) засыпают в бункер 2. Отсюда продукт поступает через питатель 3 на вибролоток 4. Вибролоток высыпает некоторую часть дозы продукта в корзину 5, после чего выключается. Корзина 5, опускаясь, воздействует своим весом на тензодатчик, который вырабатывает сигнал, соответствующий весу части дозы продукта в корзине 5. Сигнал от тензодатчика поступает через блок 8 в микропроцессор 9. Микропроцессор автоматически преобразует сигнал в цифровой код, нормирует, запоминает его, после чего подает команду в блок 8 на открытие заслонки 6. Взвешенная часть дозы попадает в накопительную корзину, помещенную под корзиной 5 в зоне загрузки-выгрузки.

После освобождения корзины 5 тензодатчик подает в микропроцессор нулевой сигнал. Микропроцессор закрывает заслонку 6, затем включает вибролоток 4 и шаговый привод 12. Вибролоток высыпает в корзину 5 очередную часть дозы продукта, а привод поворачивает ротор 10 на угол, соответствующий расстоянию между корзинами 13. Пока очередную часть дозы взвешивают в корзине 5, после поворота и останова ротора в зоне загрузки под корзиной устанавливается вторая накопительная корзина. Взвешенную часть дозы высыпают во вторую корзину 13 и так далее.

При каждой загрузке взвешенной части дозы в одну из корзин 13 микропроцессор запоминает номер накопительной корзины и соотносит с ним величину сигнала от тензодатчика, показывающего вес части дозы в данной корзине. Микропроцессор постоянно сортирует сигналы по величине и составляет из них комбинации с целью определить сумму сигналов, наиболее близкую к сигналу, соответствующему весу заданной дозы. Подобрав подходящую комбинацию, микропроцессор пересылает номера выявленных корзин 13 в оперативный буфер и запускает программу выгрузки.

По программе привод 12 поворачивает ротор 10 на определенное число шагов, соответствующих номеру корзины, с целью перемещения ее в зону загрузки-выгрузки, под которой находится приемник 16. Здесь заслонку 14 открывают и часть дозы из данной корзины 13 выгружают в приемник. Затем заслонку 14 закрывают, а заслонку 6 открывают и в корзину 13 загружают из весовой корзины 5 следующую взвешенную часть дозы.

Если данная часть дозы оптимально сочетается с выгруженной частью дозы, ее сразу высыпают в приемник. В противном случае ротор поворачивают, чтобы доставить в зону выгрузки другую корзину 13, указанную микропроцессором. Таким образом, ротор автоматически доставляет в зону выгрузки накопительные корзины с нужными частями дозы, которые выгружают в приемник. После соединения частей дозы в приемнике дозу продукта выгружают из приемника и отправляют на упаковочный узел.

Описанное выше техническое решение существенно отличается от прототипа. В предложенном дозаторе один узел электронного взвешивания обслуживает весь ярус накопительных корзин. Значительное упрощение конструкции, снижение затрат на монтаж дорогостоящего электронного оборудования заметно уменьшает стоимость дозатора и снижает срок его окупаемости, что имеет важное значение в рыночных условиях.

Согласно описанной выше схеме на предприятии "Сигнал-Пак" (г.Екатеринбург) разработана рабочая документация на роторный комбинационный дозатор, имеющий следующие технические характеристики:

Описанное выше техническое решение отвечает критериям новизны, неочевидности и промышленной применимости, в связи с чем предлагается к правовой защите патентом на изобретение.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМБИНАЦИОННЫЙ ДОЗАТОР | 2007 |

|

RU2351513C1 |

| ДОЗАТОР ВЕСОВОЙ | 2019 |

|

RU2721720C1 |

| СПОСОБ НЕПРЕРЫВНОГО ДОЗИРОВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 2007 |

|

RU2366904C2 |

| СПОСОБ ПЕРИОДИЧЕСКОГО ВЕСОВОГО ДОЗИРОВАНИЯ | 2019 |

|

RU2733737C1 |

| ВЕСОВОЙ КОМБИНАЦИОННЫЙ ДОЗАТОР | 2021 |

|

RU2775198C1 |

| Способ дозирования сыпучих материалов и устройство для его осуществления | 1990 |

|

SU1742128A1 |

| КОМБИНАЦИОННЫЙ ДОЗАТОР | 2002 |

|

RU2229103C2 |

| УСТРОЙСТВО ДЛЯ ХРАНЕНИЯ И ДОЗИРОВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 1997 |

|

RU2098332C1 |

| Автоматический объемно-весовой дозатор | 1970 |

|

SU1841250A1 |

| Автоматический комбинационный дозатор | 2023 |

|

RU2814509C1 |

Изобретение относится к устройствам для весового дозирования сыпучих продуктов. Дозатор содержит каркас, вибропитатель сыпучего продукта, приемник взвешенных доз продукта, накопительные корзины с приводными заслонками. Минимум одна весовая корзина с приводной заслонкой связана с тензодатчиком. Выход тензодатчика соединен с входом микропроцессора, который снабжен выходом для управления приводами заслонок корзин. Накопительные корзины закреплены на роторе, установленном на каркасе. Ротор оборудован шаговым приводом с возможностью останова накопительной корзины под весовой корзиной. Приемник взвешенных доз продукта размещен под ротором в зоне, расположенной под весовой корзиной. Достигается упрощение конструкции при сохранении точности весового дозирования. 1 ил.

Роторный комбинационный дозатор, содержащий каркас, вибропитатель сыпучего продукта, приемник взвешенных доз продукта, накопительные корзины с приводными заслонками, одну, как минимум, весовую корзину с приводной заслонкой, связанную с тензодатчиком, выход которого соединен с входом имеющего функции запоминания, сравнения и суммирования сигналов от тензодатчика микропроцессора, который снабжен выходом для управления приводами заслонок корзин, отличающийся тем, что накопительные корзины закреплены на установленном на каркасе роторе, оборудованном шаговым приводом с возможностью останова накопительной корзины под весовой корзиной, при этом приемник взвешенных доз продукта размещен под ротором в зоне, расположенной под весовой корзиной.

| Чернов М.Е | |||

| Упаковка сыпучих продуктов | |||

| - М.: ДеЛи, 2000, с.45-47, рис.13 | |||

| МАШИНА ДЛЯ РЕЗКИ МЫЛА | 1932 |

|

SU38726A1 |

| RU 2002121990 А, 27.03.2004 | |||

| US 4006846 А, 08.02.1977 | |||

| Способ получения полигидрохинона | 1973 |

|

SU440387A1 |

Авторы

Даты

2007-11-27—Публикация

2004-12-24—Подача